Как работает автоматический раскрой в станках для резки металлических труб

Боретесь с отходами материала и неэффективным производством при резке труб? Ручное раскроя часто приводит к значительным отходам и потерям времени. Узнайте, как автоматический раскрой в современных станках для резки металлических труб революционизировал использование материала и повысил производительность.

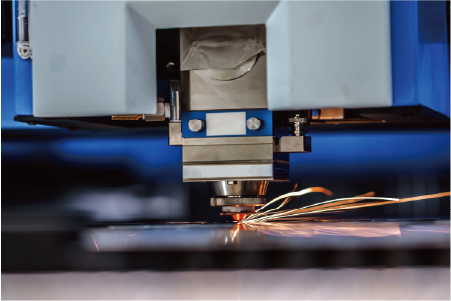

Автоматическое гнездование в станках для резки металлических труб обеспечивает интеллектуальную компоновку нескольких геометрий деталей на одной необработанной трубе, минимизируя отходы и максимально используя материал. Этот передовой программный процесс значительно снижает количество брака, оптимизирует производственный процесс и обеспечивает точность операций резки для различных профилей труб.

Как человек, глубоко вовлеченный в эволюцию производства металлов, я на собственном опыте убедился в преобразующем воздействии интеллектуальных технологий. Стремление к повышению эффективности и снижению затрат не прекращается, и автоматическое раскроение является одним из важнейших нововведений. Присоединяйтесь ко мне, чтобы разобраться в механике этой мощной функции и понять, как она меняет индустрию.

Переход от ручного к автоматическому раскрою представляет собой парадигмальный скачок в обработке металлических труб, переходящий от простых списков разрезов к сложной алгоритмической оптимизации. Традиционно операторы тщательно планировали разрезы на трубах, что часто приводило к значительным остаткам материала и неоптимальному его использованию - об этом я часто слышал от таких клиентов, как Ахмед Аль-Фарси. Его средний бизнес по изготовлению металлоконструкций, расширяющийся за счет производства архитектурных конструкций и деталей для автомобилей, остро ощутил неэффективность ручных методов. Этот старый подход не только приводил к напрасной трате дорогостоящего сырья, но и удлинял производственные циклы и требовал высококвалифицированного персонала, что приводило к значительной нагрузке на обучение и текучести кадров - прямая проблема, с которой столкнулся Ахмед. Автоматическое гнездование в корне решает эти проблемы, используя передовое программное обеспечение для моделирования и оптимизации сложной компоновки с учетом таких факторов, как тип материала, длина труб и геометрия деталей. Речь идет не только о том, чтобы установить больше деталей, но и о разумном использовании, сокращении человеческих ошибок и оптимизации всего рабочего процесса от проектирования до выпуска готовой продукции. Этот технологический прогресс позволяет таким компаниям, как Клиенты МЗБНЛ1 для достижения большей прибыльности и сохранения конкурентных преимуществ на требовательных мировых рынках.

В чем заключается принцип автоматического раскроя в станках для резки металлических труб?

Не тратите ли вы впустую ценное сырье при резке труб? Неэффективная ручная раскладка часто приводит к избытку брака и упущенной выгоде. Поймите основные принципы автоматического раскроя, который позволяет максимально увеличить выход материала и оптимизировать производство.

Автоматическое раскроение работает по принципу алгоритмической оптимизации, используя сложное программное обеспечение для расчета наиболее эффективного расположения деталей на необработанной трубе. Он сводит к минимуму отходы материала за счет интеллектуального подбора различных компонентов с учетом геометрии, траектории реза и свойств материала, повышая тем самым общую эффективность производства и снижая затраты.

Когда я обсуждаю с клиентами автоматизированные решения, часто возникает вопрос: "Как это на самом деле знать где разрезать?" Магия или, скорее, наука, лежащая в основе автоматического раскроя, заключается в сложной вычислительной логике. Это гораздо больше, чем просто "подгонка деталей друг к другу"; здесь задействованы сложные математические модели и алгоритмы, разработанные для достижения оптимального использования материала. Давайте разберемся с основополагающими принципами этого высокоинтеллектуального процесса и узнаем, как он превращает сырье в идеально вложенные друг в друга компоненты, что в конечном итоге влияет на итоговый результат и операционные возможности.

Автоматическое гнездование основано на комбинаторной оптимизации - отрасли прикладной математики и информатики. Основной принцип заключается в изучении огромного количества возможных вариантов расположения деталей заданной геометрии на определенной длине исходной трубы, а затем в выборе конфигурации, обеспечивающей наибольшее использование материала или наименьшее количество брака. Это не простой процесс проб и ошибок; в нем используются передовые алгоритмы, такие как генетические алгоритмы, моделируемый отжиг или даже более специализированные эвристики, разработанные для решения задач упаковки. Например, возьмем такого клиента, как Ахмед Аль-Фарси, чей бизнес производит разнообразные детали для архитектурных металлоконструкций и автомобильных компонентов. Перед ним стояла задача эффективно вырезать из стандартных труб различные формы - круглые, квадратные, прямоугольные, с различными отверстиями и длиной. Ручные методы просто не справлялись со сложностью и огромным количеством перестановок, необходимых для оптимального раскроя, что приводило к значительным потерям. Принцип заключается в том, чтобы рассматривать каждую деталь как объект с определенными размерами и ограничениями (например, ориентация, минимальное расстояние между пропилами, ширина пропила), а затем вычислительно "упаковать" эти объекты на двухмерной (или фактически одномерной для труб с профилем пропила) поверхности трубы. Программное обеспечение постоянно оценивает различные варианты компоновки с учетом заранее определенных целей оптимизации, обычно направленных на минимизацию остаточного материала. Мой опыт работы в MZBNL, разработка нашей системы передовые системы2Опыт показал, что сложность этих алгоритмов напрямую коррелирует с реальной экономией материала, которой добиваются наши клиенты. Ранние системы раскроя могли учитывать только простые линейные разрезы, но современные системы учитывают сложные контуры, угловые разрезы и даже порядок разрезов для предотвращения деформации материала. Этот основополагающий принцип позволяет станкам для лазерной резки труб плавно переходить от разнообразных заказов на детали к высокоэффективным производственным циклам.

Алгоритмические основы и цели оптимизации

Сила автоматического раскроя обусловлена сложными алгоритмами, которые выходят за рамки базового геометрического соответствия. Эти алгоритмы используют вычислительный интеллект для решения сложных задач упаковки, где цель часто многогранна: максимальный выход материала, минимальное время резания или даже сбалансированный износ инструмента. Например, в некоторых алгоритмах приоритетом является группировка схожих деталей для упрощения последующей обработки, а в других - минимизация количества требуемых труб разной длины, что упрощает управление запасами. Математические модели, лежащие в основе алгоритмов, часто преобразуют физическую задачу раскроя в задачу с графами или задачу целочисленного линейного программирования, которую затем решают вычислительные машины. Данные наших отраслевых партнеров, включая исследования, проведенные ведущими исследовательскими институтами в области оптимизации производства, постоянно показывают, что компании, использующие передовые алгоритмы раскроя, могут сократить отходы материалов на 10-25% по сравнению с традиционными ручными или полуручными методами. Это напрямую приводит к существенной экономии средств, особенно для крупносерийных производителей мебельных компонентов или автомобильных деталей. При разработке наших систем MZBNL основное внимание уделялось разработке запатентованных алгоритмов, способных решать уникальные задачи раскроя труб, такие как вращательная симметрия, нестандартные вырезы и оптимальное размещение операций штамповки и лазерной резки. Такой уровень точности алгоритмов гарантирует, что каждый миллиметр трубы будет использован максимально эффективно, что напрямую связано с соотношением цены и качества, на которое обращают внимание такие клиенты, как Ahmed. Итерационная природа этих алгоритмов означает, что они постоянно совершенствуют макеты, пока не будет найдено статистически оптимальное или близкое к оптимальному решение в течение определенного вычислительного времени, что делает нецелесообразным воспроизведение вручную операторами.

Взаимодействие возможностей аппаратного обеспечения и программного интеллекта

Принцип автоматического раскроя - это не просто программная концепция; он глубоко взаимодействует с возможностями физической машины. Например, инновационная технология "безотходного хвостового материала", разработанная нами в MZBNL, является прямым результатом интеграции передовой логики раскроя со специализированной механикой станка. Обычное программное обеспечение для раскроя, применяемое на традиционных станках, все равно приводило к образованию непригодного для использования хвостового материала, поскольку процесс резки начинается с головки трубы, оставляя остаток на конце. Наша инновационная разработка изменила логику резки, сделав расчет от заднего патрона в качестве исходной точки. Это позволяет алгоритму раскроя разумно поместить конечную деталь или даже несколько мелких деталей в то, что обычно является отбракованным хвостовым материалом, при условии, что оставшаяся часть меньше длины изделия. Эта синергия между интеллектуальным программным обеспечением и конструкцией оборудования иллюстрирует основной принцип: программное обеспечение для раскроя диктует оптимальное расположение, но способность станка выполнить это расположение, особенно с такими функциями, как безотходный подход или высокоскоростная точная резка, имеет не меньшее значение. Для клиентов, расширяющих свой бизнес, таких как Ahmed, такой комплексный подход означает не только теоретическую экономию материалов, но и ощутимое сокращение количества брака и увеличение количества деталей на трубу. В отраслевых отчетах, опубликованных Ассоциацией производственных технологий (AMT), подчеркивается, что интегрированные системы, в которых программное обеспечение, системы управления и механика разработаны согласованно, превосходят разрозненные компоненты по общей эффективности на 30%. Эта целостная философия проектирования лежит в основе того, как MZBNL поставляет превосходные решения, гарантируя, что принцип оптимального использования материалов полностью реализуется в цеху, а не только на экране компьютера. Такое прямое взаимодействие сокращает вмешательство оператора и повышает общую производительность, что полностью соответствует стремлению к готовым решениям и простоте использования.

Принятие решений на основе данных и постоянное совершенствование

По своей сути автоматическое раскроение - это процесс, основанный на данных. Принцип основан на точных исходных данных - размерах деталей, типе материала, доступной длине заготовки, ширине пропила и ограничениях станка. Без точных данных даже самые совершенные алгоритмы будут давать неоптимальные результаты. Именно здесь решающую роль играют оцифрованные системы, характерные для станков MZBNL. Наши станки разработаны таким образом, что легко интегрируются с программным обеспечением для проектирования и системами планирования производства, обеспечивая точный и бесперебойный поток данных от концепции до раскроя. Кроме того, этот принцип распространяется на непрерывное совершенствование. Современное программное обеспечение для раскроя не просто предлагает одно наилучшее решение; зачастую оно может генерировать несколько оптимальных или близких к оптимальным раскладок, позволяя операторам или руководителям производства выбирать их на основе вторичных критериев, таких как удобство погрузки/разгрузки или последующих этапов обработки. Например, партия мебельных ножек может быть уложена иначе, чем партия сложных автомобильных кронштейнов, даже если в них используется один и тот же тип труб, для облегчения эффективной последующей сварки или гибки. Моя команда часто работает с клиентами, анализируя исторические данные о расходе материалов. Мы обнаружили, что компании, использующие данные, полученные в процессе автоматического раскроя, для уточнения дизайна деталей или стратегии закупок, могут со временем добиться дополнительной экономии материалов в размере 5-10%. Этот непрерывный цикл обратной связи, в котором производственные данные служат основой для проектирования и планирования, является подтверждением всеобъемлющего принципа автоматического раскроя - это не одноразовый расчет, а постоянная стратегия оптимизации, которая развивается в соответствии с производственными потребностями. Она превращает простую операцию резки в сложный, оптимизированный по данным производственный процесс, минимизирующий отходы и максимизирующий рентабельность.

| Метрика оптимизации вложенности | Описание | Влияние на производство |

|---|---|---|

| Коэффициент использования материала | Процент сырья, используемого для изготовления деталей, минимизация брака. | Непосредственно снижает затраты на материалы, повышает экологичность. |

| Время производства | Эффективность траектории резания и движения станка. | Ускоряет производство в целом, повышает производительность. |

| Сокращение хвостовых отходов | Минимизация непригодных остатков на конце трубки. | Значительная экономия средств, особенно при использовании дорогих материалов. |

| Количество деталей в тубе | Максимальное количество компонентов из одной трубки. | Повышает производительность, снижает частоту загрузки трубок. |

| Износ и разрушение оборудования | Оптимизация порядка резания для снижения нагрузки на инструмент. | Продлевает срок службы машины, снижает затраты на обслуживание. |

Автоматическое раскладывание снижает количество отходов материалаПравда

Благодаря алгоритмической оптимизации расположения деталей на трубках автоматический раскрой позволяет сократить отходы материала на 10-25% по сравнению с ручными методами.

Ручное гнездование является более точнымЛожь

Программное обеспечение для автоматического раскроя учитывает больше переменных (траектории реза, свойства материала) и достигает более высокой точности за счет вычислительной оптимизации, чем это может сделать человек, работающий вручную.

Как программное обеспечение оптимизирует процесс раскроя металлических труб?

Вы боретесь с неэффективной планировкой и чрезмерными отходами материала при резке труб? Оптимизация вручную отнимает много времени и часто не позволяет найти оптимальные решения. Узнайте, как передовое программное обеспечение интеллектуально оптимизирует процесс раскроя, максимизируя использование материала и повышая производительность.

Программное обеспечение для раскроя оптимизирует резку металлических труб, используя алгоритмы, учитывающие геометрию деталей, размеры труб и ограничения на резку для создания наиболее эффективных раскладок. Оно минимизирует отходы, сокращает время производства и повышает точность за счет разумного расположения нескольких деталей на одной трубе, что приводит к значительной экономии средств и повышению производительности.

Будучи производителем высокоточных станков для лазерной резки труб, я часто наблюдаю момент "ага!", когда клиенты осознают всю мощь интеллектуального программного обеспечения в своей повседневной работе. Вопрос заключается не только в том, "что делает автоматический раскрой?", но и в том, "как он достигает такой поразительной эффективности?". Это свидетельство сложного программирования, которое учитывает множество переменных, часто упускаемых из виду при ручном планировании. От управления сложными формами до обеспечения минимального количества отходов - программное обеспечение действует как неутомимый, блестящий стратег для вашего материала. Давайте изучим, как эти цифровые мозги организуют идеальную резку, превращая необработанные трубы в точно оптимизированные компоненты - способность, которая действительно отличает современное производство и напрямую отвечает потребности в готовых решениях, которые ищет Ахмед Аль-Фарси. как программное обеспечение повышает точность резки труб3

Процесс оптимизации в программном обеспечении для автоматического раскроя металлических труб представляет собой сложное взаимодействие геометрии, алгоритмов и ограничений станка. Он начинается с точного цифрового представления профиля трубы (круглой, квадратной, прямоугольной, овальной и т. д.) и геометрии отдельных деталей, часто импортируемых из файлов CAD. Затем программное обеспечение применяет передовые алгоритмы упаковки, которые намного сложнее, чем простые процедуры "подгонки". Например, наша операционная система MZBNL No-CAD упрощает ввод данных, позволяя операторам напрямую вводить параметры для стандартных типов труб и отверстий, сокращая необходимость в сложных 3D-чертежах. Эта инновация не только упрощает ввод исходных данных, но и позволяет алгоритму раскроя работать с заранее определенными, оптимизированными шаблонами и адаптировать их на лету. Оптимизация заключается не только в максимальном использовании материала, она также учитывает траекторию резания. Эффективная траектория резания уменьшает количество непроизвольных движений, минимизирует количество проколов и даже может управлять теплоотводом, продлевая срок службы сопла и обеспечивая качество реза. Моя команда заметила, что хорошо оптимизированная схема раскроя, созданная нашим программным обеспечением, может сократить общее время резки на 15-20% по сравнению с планированием вручную, что напрямую приводит к повышению производительности для наших клиентов. Этот автоматизированный подход устраняет утомительную, подверженную ошибкам природу ручного раскроя, позволяя таким предприятиям, как предприятие Ахмеда Аль-Фарси, значительно увеличить ежедневный выпуск разнообразных деталей для архитектурных сооружений или автомобильных рам, непосредственно удовлетворяя его потребность в повышении эффективности производства и снижая нагрузку на квалифицированных операторов САПР.

Ограничения геометрии и материала детали

Оптимизация программного обеспечения начинается с глубокого понимания геометрии каждой детали и того, как она может быть расположена. Для этого используются сложные геометрические алгоритмы, которые могут поворачивать, переворачивать и переводить детали, чтобы найти оптимальную посадку. Для труб это часто означает учет двумерного "развернутого" профиля разреза или проецирование 3D-разрезов на 2D-плоскость для целей раскроя. Очень важно, что программное обеспечение также учитывает ограничения по материалу, такие как максимальная длина необработанной трубы, ширина пропила лазера (материал, удаляемый при резке) и минимальное расстояние между деталями, необходимое для обеспечения целостности конструкции во время резки и предотвращения нагрева. Например, в проекте для производителя мебели, изготавливающего каркасы стульев с помощью нашего станка для лазерной резки труб, программное обеспечение для раскроя не только оптимизировало выход материала, но и обеспечило, чтобы тонкие изгибы, необходимые после резки, имели достаточную поддержку материала вблизи линий реза. Такой уровень точности предотвращает деформацию во время обработки. Согласно отраслевым стандартам таких организаций, как Ассоциация производителей и изготовителей (FMA), интеллектуальное раскроя, особенно для сложных геометрических форм, может сократить повторную обработку после обработки до 20% за счет более точных начальных разрезов. Способность нашей системы MZBNL учитывать эти сложные детали в сочетании с такими функциями, как "инновация безотходного хвостового материала", обеспечивает эффективное использование даже последнего участка трубы, исключая остатки брака, которые образуются при использовании традиционных систем. Такой комплексный подход к геометрическим и материальным ограничениям гарантирует, что конечный макет вложенной трубы будет не только эффективным с точки зрения расхода материала, но и практичным и высококачественным для последующих этапов производства. влияние программного обеспечения на точность постобработки4

Оптимизация траектории резания и эффективность станка

Программное обеспечение не только подгоняет детали, но и тщательно планирует фактическую последовательность и траекторию резки для достижения максимальной эффективности станка. Это включает алгоритмы, которые минимизируют быстрые траверсные движения (когда лазер движется, но не режет), оптимизируют точки прожига и сокращают общее время резки. Например, резка по общей линии, когда две соседние детали имеют одну линию реза, является ярким примером программной оптимизации, которая экономит материал и время. Программное обеспечение интеллектуально определяет возможности для такого повышения эффективности, что невероятно сложно сделать вручную для нескольких деталей. Более того, наша "инновация передней подачи" в MZBNL, которая повышает эффективность подачи примерно на 40%, напрямую использует и интегрирует план раскроя с программным обеспечением. Программное обеспечение генерирует последовательность, которая предвосхищает работу механизма подачи, обеспечивая плавный и непрерывный поток материала. Такое интегрированное планирование минимизирует время простоя и максимально увеличивает активную фазу резания станка. В примере с одним из наших производителей автомобильных деталей было показано, что сочетание нашего интеллектуального программного обеспечения для раскроя с высокоскоростными возможностями нашего станка позволило сократить общее время цикла для партии деталей на 25%. Это было достигнуто не только за счет лучшего использования материала, но и за счет оптимизации каждой секунды работы станка. Согласно отчету McKinsey & Company об интеллектуальном производстве, оптимизация движений станка и сокращение времени, не связанного с добавленной стоимостью, с помощью программного обеспечения могут повысить общую эффективность оборудования (OEE) на 15-30% в высокоавтоматизированных средах. Это отражает то, как наше программное обеспечение способствует повышению общей скорости, точности и простоты управления, которые необходимы таким клиентам, как Ahmed.

Интеграция с производственным процессом и аналитикой данных

Оптимизирующая способность программного обеспечения для раскроя распространяется на его интеграцию с более широким производственным процессом и способность к анализу данных. Современное программное обеспечение для раскроя редко бывает отдельным инструментом; обычно оно является частью более крупной системы управления производством (MES) или интегрируется с ERP-системами. Это позволяет беспрепятственно передавать заказы, запасы материалов и производственные графики, обеспечивая динамическое раскроя на основе требований реального времени. Например, если поступает срочный заказ, программное обеспечение может быстро перераспределить существующие задания или расставить приоритеты для новых деталей, минимизируя перебои в работе. Кроме того, программное обеспечение часто предоставляет ценные данные о расходе материалов, времени производства и количестве брака для каждого задания по раскрою. Такие аналитические возможности очень важны для непрерывного совершенствования. Мои беседы с клиентами, особенно с теми, кто планирует автоматизировать существующие ручные рабочие процессы, постоянно подчеркивают необходимость получения данных для совершенствования процессов. Ахмед Аль-Фарси с его практическим стилем принятия решений нашел бы эти данные бесценными для выявления тенденций, оптимизации закупок и даже корректировки дизайна продукции для повышения ее технологичности. Мы видели, как клиенты использовали эти отчеты, чтобы определить, какие конструкции деталей являются наиболее материалоемкими или какие типы труб производят больше всего отходов, что привело к принятию обоснованных решений о редизайне продукции или поиске материалов. Недавнее отраслевое исследование, проведенное компанией Deloitte, показало, что компании, использующие аналитику производственных данных, могут ежегодно повышать эффективность производства на 5-10%. Благодаря такой интеграции и обратной связи с данными процесс раскроя не просто оптимизируется один раз, а постоянно совершенствуется, способствуя долгосрочной рентабельности и принятию стратегических решений. Интеллектуальные и цифровые системы, которые мы предлагаем в MZBNL, воплощают в себе этот принцип, обеспечивая не просто разрезы, а действенные интеллектуальные данные для наших глобальных корпоративных клиентов.

Программное обеспечение для раскроя уменьшает количество отходов материалаПравда

Усовершенствованные алгоритмы оптимизируют расположение деталей для максимального использования материала, значительно снижая количество брака по сравнению с ручным раскроем.

Вложение вручную является более точнымЛожь

Программное гнездование учитывает ширину пропила и теплоотдачу, обеспечивая высокую точность, которой часто не хватает при использовании ручных методов.

Какую роль играют спецификации материалов в процессе автоматического раскроя?

Не замечаете ли вы, как особенности материала влияют на эффективность резки? Игнорирование свойств материала может привести к напрасным резам и повреждению деталей. Узнайте, как автоматическое раскроение в значительной степени зависит от точных характеристик материала для обеспечения оптимального раскроя и максимального выхода продукции.

Спецификации материалов имеют решающее значение для автоматического раскроя, определяя такие свойства, как толщина, тип и состояние поверхности. Эти данные определяют соответствующую мощность лазера, скорость резки и ширину пропила, обеспечивая точные и качественные пропилы и предотвращая искажение или повреждение материала, тем самым оптимизируя эффективность и целостность конечного продукта.

Как поставщик передовых решений для лазерной резки, я часто подчеркиваю, что станок настолько умен, насколько точны обрабатываемые им данные. Хотя мы много говорим о геометрии деталей и алгоритмах для достижения оптимальных результатов, одним из основополагающих элементов, который часто недооценивается, является точная роль спецификаций материалов. Недостаточно просто знать, что вы режете "сталь"; тип, марка, толщина и даже обработка поверхности - все это оказывает огромное влияние на то, как программное обеспечение для раскроя оптимизирует процесс резки и как станок выполняет резку. Игнорирование этих деталей может привести к снижению качества деталей, нерациональному использованию материала и увеличению эксплуатационных расходов. Давайте разберемся, почему понимание материалов является абсолютно обязательным для достижения действительно оптимизированных и высококачественных результатов автоматического раскроя, непосредственно влияющих на точность и аккуратность, которые ценят такие клиенты, как Ахмед Аль-Фарси.

Эффективность автоматического раскроя в значительной степени зависит от точности ввода и интерпретации спецификаций материала. Эти спецификации - не просто обозначения; это важнейшие параметры, определяющие взаимодействие лазера с материалом и, следовательно, способ обработки. Программное обеспечение для раскроя планирует разрезы5. Ключевые параметры включают тип материала (например, углеродистая сталь, нержавеющая сталь, алюминий, латунь), марку сплава, толщину, отделку поверхности (например, полированная, матовая, фрезерованная) и даже теплопроводность. Каждый из этих атрибутов влияет на оптимальную мощность лазера, скорость резки, давление вспомогательного газа и ширину пропила - все переменные, которые должно учитывать программное обеспечение для раскроя. Например, для резки тонкой трубы из нержавеющей стали требуются иные параметры, чем для толстой трубы из углеродистой стали, и алгоритм раскроя должен учитывать эти различия, чтобы обеспечить чистоту реза, минимальные зоны термического влияния (HAZ) и предотвратить деформацию. Моя команда оказывала поддержку клиентам, которые поначалу испытывали трудности с качеством резки, обнаружив, что их входные параметры материала были общими. Как только они начали указывать точные марки материалов, качество продукции значительно улучшилось. Такое тщательное внимание к данным о материале позволяет нашим станкам лазерной резки MZBNL стабильно обеспечивать высокоточную и высокоскоростную резку разнообразных материалов, и эта особенность находит отклик у таких клиентов, как Ахмед Аль-Фарси, чьи архитектурные металлоконструкции часто используют различные марки стали и финишные покрытия. Без точных данных о материале даже самое сложное программное обеспечение для раскроя будет работать с неполной информацией, что приведет к неоптимальному или даже неудачному раскрою.

Тип материала и взаимодействие с лазером

Конкретный тип металла - углеродистая сталь, нержавеющая сталь, алюминий или медные сплавы - кардинально меняет взаимодействие лазерного луча с ним. Это взаимодействие напрямую влияет на стратегию раскроя. Например, высокоотражающие материалы, такие как алюминий или медь, требуют более высоких Мощность лазера и специфические вспомогательные газы6 для обеспечения надлежащего поглощения и выведения расплавленного металла, а также для управления потенциальными обратными отражениями, которые могут повредить лазер. Программное обеспечение для раскроя должно учитывать эти колебания мощности и скорости при расчете времени резки и распределении ресурсов. Кроме того, тепловые свойства различных металлов определяют способ отвода тепла во время резки. Металлы с низкой теплопроводностью, такие как нержавеющая сталь, склонны к накоплению тепла, что при неправильном управлении может привести к короблению или образованию излишней окалины. Поэтому алгоритм раскроя может увеличить расстояние между резами или изменить порядок резки, чтобы обеспечить охлаждение, особенно для сложных деталей. Это тонкое понимание интегрировано в базу данных материалов и процедуры оптимизации программного обеспечения. Например, компания, специализирующаяся на производстве медицинского оборудования, часто работает с очень тонкими трубками из высококачественной нержавеющей стали, где точность и минимальное количество HAZ имеют первостепенное значение. Их программное обеспечение для автоматического раскроя, связанное с нашим станком, учитывает эти специфические свойства материала, гарантируя, что каждый разрез будет выполнен в оптимальных условиях, предотвращая искажение материала и соблюдая строгие допуски на размеры. Такой точный контроль параметров лазера в зависимости от типа материала имеет решающее значение для производства высококачественных деталей и предотвращения дорогостоящих отходов материала, что усиливает ценностное предложение для высокоточного производства.

Толщина и качество поверхности

Помимо типа материала, значительную роль в оптимизации раскроя играют толщина и качество поверхности металлической трубы. Более толстые материалы обычно требуют большей мощности лазера и меньшей скорости резки, что, в свою очередь, влияет на общее время обработки вложенного макета. Программное обеспечение для раскроя должно учитывать эти различия в скорости в своих расчетах, потенциально отдавая предпочтение более тонким деталям для более быстрой обработки или группируя детали одинаковой толщины для оптимизации настроек станка. Кроме того, отделка поверхности может влиять на поглощение лазера и качество резки. Например, труба с фрезерной обработкой может иметь окалины или окислы, которые требуют несколько иных настроек лазера, чем полированная или матовая труба, что влияет на время прокола и общую целостность реза. Способность программного обеспечения корректировать эти тонкие, но критически важные различия обеспечивает стабильное качество резки на различных исходных материалах. В беседе с Ахмедом Аль-Фарси он подчеркнул важность предоставления готовых деталей высокого качества производителям и OEM-производителям, независимо от исходного состояния материала. Именно в этом случае способность станка адаптировать параметры резания на основе точных данных о материале под руководством программного обеспечения для раскроя приобретает неоценимое значение. Данные внутренних исследований MZBNL показывают, что оптимизация параметров лазера на основе точной толщины и шероховатости поверхности может снизить количество дефектов резки до 10-15%, минимизируя повторную обработку и максимизируя выход продукции с первого прохода. Такой тщательный учет толщины и свойств поверхности позволяет программному обеспечению для раскроя создавать не только эффективные макеты, но и высокоточные и эстетически превосходные готовые детали, что напрямую отвечает требованиям к качеству в таких областях, как архитектурное декорирование.

Допуски, прогиб и последующая обработка

Технические характеристики материала также включают в себя достижимые допуски и ширину пропила. Ширина пропила - ширина материала, удаляемого лазерным лучом, - слегка варьируется в зависимости от типа материала, толщины и параметров лазера. Программное обеспечение для раскроя должно точно учитывать этот пропил, чтобы гарантировать, что детали будут вырезаны по точным размерам и что соседние детали будут расположены на правильном расстоянии друг от друга. Неправильная компенсация пропила может привести к заниженным или завышенным размерам деталей, что сделает их непригодными для использования. Кроме того, на параметры последующей обработки, такие как сварка, гибка или сборка, косвенно влияют спецификации материалов и, следовательно, план раскроя. Например, если детали необходимо согнуть, программа раскроя может учитывать направление зернистости материала (если это применимо) или обеспечивать минимальную концентрацию напряжений от разрезов вблизи линий сгиба. Для клиентов, изготавливающих компоненты для лифтового оборудования или автомобильных деталей, где точность и структурная целостность имеют первостепенное значение, эти соображения не подлежат обсуждению. Наши станки MZBNL с интегрированными многопроцессными возможностями часто выполняют штамповку в сочетании с лазерной резкой. Программное обеспечение для раскроя интеллектуально интегрирует эти операции, гарантируя, что параметры штамповки7 (например, усилие, зазор штампа) соответствуют заданной толщине и типу материала. Лучшие отраслевые практики, изложенные такими организациями, как Американское сварочное общество (AWS), подчеркивают, что качество первоначального раскроя значительно влияет на простоту и успешность последующих этапов изготовления. Благодаря точному учету спецификаций материала в процессе раскроя наши системы обеспечивают не только точность размеров, но и оптимальную подготовку деталей к последующему производству, сводя к минимуму дополнительные трудозатраты и обеспечивая бесперебойный рабочий процесс от сырья до готового изделия.

| Свойства материала | Влияние на гнездование и стрижку | Пример корректировки программного обеспечения |

|---|---|---|

| Тип материала | Определяет мощность лазера, вспомогательный газ, скорость резки, тепловой режим. | Автоматический выбор профиля мощности/скорости для нержавеющей стали и алюминия. |

| Толщина | Влияет на скорость резки, мощность, время прокола и управление нагревом. | Регулирует мощность и скорость лазера; может увеличивать расстояние для толстых деталей. |

| Отделка поверхности | Влияет на поглощение лазера, возможность образования окалины, качество резки. | Изменяет стратегию прокола или скорость резания в зависимости от масштаба и полировки поверхности. |

| Марка сплава | Определяет особые термические свойства, свариваемость и качество кромок. | Выбор точных параметров для высокоуглеродистых и низкоуглеродистых стальных сплавов. |

| Ширина пропила | Количество материала, удаляемого лазером, критически важное для точности размеров. | Применяет точное смещение траектории реза для компенсации потерь материала. |

Характеристики материала определяют параметры лазераПравда

Толщина и тип материала напрямую определяют необходимую мощность лазера, скорость резки и ширину пропила для достижения оптимальных результатов.

Все металлы режутся одинаковоЛожь

Отражающие металлы, такие как алюминий, требуют иных настроек лазера, чем нержавеющая сталь, из-за различий в тепловых свойствах и отражательной способности.

Каковы основные этапы выполнения автоматического раскроя при резке труб?

Вы не знаете, какие практические шаги предпринять для эффективного раскроя труб? Неорганизованный подход может привести к ошибкам и отходам материала. Поймите четкий, пошаговый процесс выполнения автоматического раскроя, обеспечивающий бесшовную интеграцию и оптимальное использование материала.

Автоматическое раскроя при резке труб включает в себя определение деталей, выбор сырья, запуск алгоритма раскроя, проверку макета, а затем выполнение резки. Этот систематический процесс обеспечивает максимальное использование материала, минимизирует ошибки и оптимизирует производство, что делает его высокоэффективным методом изготовления различных трубных компонентов.

Как человек, ставший свидетелем преобразований в области производства металла, я могу подтвердить, что истинная сила автоматизации заключается не только в самой технологии, но и в оптимизированном рабочем процессе, который она обеспечивает. Автоматическое раскроение, несмотря на кажущуюся сложность, представляет собой логичную пошаговую процедуру, которая легко интегрируется в современную производственную среду. Он превращает то, что раньше было трудоемкой и подверженной ошибкам ручной работой, в высокоэффективный процесс с цифровым управлением. Для таких клиентов, как Ахмед Аль-Фарси, ценящих готовые решения и простоту эксплуатации, понимание этих ключевых этапов имеет решающее значение для раскрытия полного потенциала их инвестиций и обеспечения быстрой адаптации их команд к новым, более продуктивным методам. Давайте пройдем путь от сырья до точно вложенных и вырезанных компонентов, обращая внимание на то, как каждый этап способствует общей эффективности и точности.

Выполнение автоматического раскроя на современном станке для резки металлических труб включает в себя ряд комплексных этапов, начиная с проектирования и заканчивая физическим раскроем. Весь процесс в значительной степени автоматизирован и требует минимального вмешательства оператора, что является значительным преимуществом для предприятий, стремящихся снизить зависимость от высококвалифицированных операторов САПР, что было прямой проблемой для Ахмеда Аль-Фарси. Первым важным шагом является Определение деталей и ввод данных. Для этого необходимо создать или импортировать в цифровом виде 3D-модели деталей8 для резки. В случае MZBNL наша "инновационная операционная система No-CAD" значительно упрощает эту задачу: вместо сложных 3D-чертежей операторы могут просто вводить параметры для стандартных типов труб и шаблонов отверстий непосредственно в интерфейс станка. Это значительно снижает порог квалификации и сокращает время настройки с 15 дней обучения на заводе до 1 дня обучения на месте. Эти данные включают не только геометрию, но и требуемое количество, тип материала и толщину. Чем четче и точнее эти исходные данные, тем эффективнее будет результат раскроя. Затем программное обеспечение обрабатывает эти индивидуальные определения деталей, подготавливая их для алгоритма раскроя. Без такого точного и упрощенного ввода данных даже самый совершенный механизм раскроя не сможет работать оптимально, что подчеркивает важность удобных интерфейсов в современном производстве.

Выбор сырья и управление запасами

После того как детали определены, следующим важным этапом является Выбор сырья и управление запасами. Программное обеспечение для раскроя обычно интегрируется с базой данных инвентаризации, что позволяет ему "знать", какие длины труб имеются на складе. Оператор (или система автоматически на основе правил) выбирает из имеющихся запасов трубки соответствующего диаметра, толщины стенки и типа материала, которые соответствуют заданным деталям. Этот шаг имеет решающее значение для минимизации отходов материала. Например, если для выполнения задания требуются детали общей длиной 5 метров, а на складе имеются 6- и 12-метровые трубы, программное обеспечение разумно порекомендует сначала выбрать 6-метровую трубу, чтобы минимизировать остаточные отходы, или попытается уместить несколько заданий на одной 12-метровой трубе для максимального использования. Наша инновация "Безотходный хвостовой материал" еще больше усиливает этот шаг, оптимизируя остаточный материал, позволяя системе использовать то, что обычно является отбракованными хвостовыми частями. Эта возможность интеллектуального управления запасами значительно снижает затраты на материалы и оптимизирует решения о закупках. Согласно исследованию, проведенному компанией Supply Chain Quarterly, эффективное управление запасами с помощью автоматизированных систем может сократить отходы материалов на 5-15% и снизить затраты на хранение до 20%. Для такой компании, как Ahmed Al-Farsi's, которая занимается различными проектами, эта возможность обеспечивает не только эффективную резку материалов, но и их рациональное использование, что напрямую влияет на прибыльность и общую операционную эффективность. Она позволяет перейти от ручного процесса оценки материалов к оптимизированной стратегии, основанной на данных.

Выполнение алгоритма раскроя и генерация макета

Когда детали определены, а сырье выбрано, начинается основная часть процесса: Выполнение алгоритма раскроя и генерация макета. На этом этапе программное обеспечение для автоматического раскроя принимает все введенные данные и применяет сложные алгоритмы для расположения деталей на выбранной длине трубы. Именно здесь происходит волшебство: рассматриваются тысячи, а то и миллионы возможных перестановок, чтобы найти наиболее эффективную компоновку. Программное обеспечение рассчитывает оптимальные ориентации, общие линейные разрезы и расстояние между деталями для максимального использования материала и минимизации времени резки. По завершении работы алгоритм генерирует визуальное представление вложенной раскладки, часто в графическом интерфейсе, позволяющем оператору просматривать ее. Эта схема включает в себя не только расположение деталей, но и оптимизированные траектории резания, точки прокола и все необходимые перемещения станка. На этом этапе оператор в значительной степени освобождается от работы; его роль переходит от ручного планирования к просмотру и утверждению интеллектуальных результатов работы системы. Наши системы MZBNL разработаны для быстрого создания оптимизированных схем, даже для сложных геометрических форм, что позволяет быстро принимать решения и обеспечивать непрерывный производственный поток. Такое автоматизированное создание программ резки исключает человеческий фактор и значительно ускоряет этап подготовки производства. Для заводов по обработке металлических труб или производителей автомобильных деталей, где часто используется быстрое создание прототипов и крупносерийное производство, такая автоматическая генерация макетов просто незаменима. Она упрощает весь процесс, позволяя изготавливать продукцию точно в срок и значительно сокращая время выполнения заказа, что было больной точкой для Ахмеда Аль-Фарси в работе с предыдущими поставщиками.

Верификация, моделирование и машинное исполнение

Последние, решающие шаги Верификация, моделирование и машинное исполнение макета. Перед началом физического раскроя оператор просматривает созданную схему раскроя, чтобы убедиться, что она соответствует всем требованиям, и выявить любые аномалии, которые программное обеспечение могло не заметить (хотя современное программное обеспечение отличается высокой надежностью). Многие передовые системы раскроя включают в себя возможности моделирования, позволяющие виртуально запустить процесс раскроя, чтобы проверить возможные столкновения, подтвердить порядок раскроя и точно рассчитать время раскроя. Этот этап моделирования имеет неоценимое значение для предотвращения дорогостоящих ошибок и обеспечения целостности конечных деталей. После проверки программа раскроя (часто в формате G-кода) передается в систему управления станка для лазерной резки труб. Затем станок автоматически загружает трубку (например, с помощью инновационной системы MZBNL "Front-Feeding Innovation", которая повышает эффективность подачи на 40%) и выполняет процесс резки в соответствии с оптимизированной программой. Инновация "Zero-Waste Tail Material Innovation" обеспечивает эффективное использование даже конца трубы, максимизируя выход материала. На протяжении всего процесса резки интеллектуальные и оцифрованные системы станка контролируют производительность, обеспечивая обратную связь в режиме реального времени и гарантируя высокоскоростную и высокоточную резку. Для наших глобальных клиентов из различных отраслей промышленности, от медицинского оборудования до архитектурного декора, такое систематическое исполнение обеспечивает стабильное качество и максимальную пропускную способность. После резки детали обычно выбрасываются или собираются, и процесс может быть повторен для следующей трубы или задания. Такой плавный переход от цифрового планирования к физическому исполнению, управляемый интеллектуальным программным обеспечением и надежным оборудованием, является отличительной чертой современной автоматизации резки труб и делает MZBNL лидером в отрасли.

| Номер шага | Описание действия | Ключевое преимущество |

|---|---|---|

| 1 | Определение деталей и ввод данных: Создание цифровых моделей/параметров деталей для резки. | Упрощает настройку (без использования САПР), снижает количество человеческих ошибок, определяет точные требования. |

| 2 | Выбор сырья и управление запасами: Выбор доступного запаса труб, привязка к инвентарю. | Минимизация отходов, оптимизация закупок материалов, использование остатков. |

| 3 | Выполнение алгоритма раскроя и генерация макета: Программное обеспечение оптимально размещает детали на трубе. | Максимальное использование материалов, ускорение подготовки к производству, сокращение ручного планирования. |

| 4 | Верификация и моделирование макетов: Оператор просматривает и проверяет созданный макет раскроя. | Предотвращает дорогостоящие ошибки, обеспечивает качество, подтверждает целесообразность резки. |

| 5 | Машинное выполнение: Передача программы на станок и запуск резки. | Высокоскоростное, высокоточное автоматизированное производство, стабильная производительность. |

Вложение требует определений деталейПравда

Для эффективной работы алгоритма раскроя необходимо сначала ввести точные 3D-модели или параметры.

Вложение вручную более эффективноЛожь

Автоматические алгоритмы раскроя оценивают миллионы перестановок гораздо быстрее и точнее, чем операторы-люди.

Как операторы могут обеспечить точность и эффективность процесса раскроя?

Вас беспокоит достижение оптимальных результатов при автоматическом раскрое? Плохие данные или упущенные из виду детали могут подпортить работу даже самого лучшего программного обеспечения. Узнайте, как операторы могут активно обеспечивать максимальную точность и эффективность резки труб, максимально используя материал и повышая качество продукции.

Операторы обеспечивают точность и эффективность раскроя, проверяя входные данные, контролируя качество материала, используя программные средства моделирования и регулярно выполняя калибровку станка. Постоянное внимание к этим деталям сводит к минимуму количество ошибок, оптимизирует использование материалов и поддерживает высокое качество продукции, что приводит к повышению общей производительности.

Даже с самыми современными программное обеспечение для автоматического раскроя9 и современными машинами, такими как MZBNL, человеческий фактор остается жизненно важным. В то время как автоматизация упрощает сложные задачи, роль оператора переходит от ручного труда к интеллектуальному контролю и стратегическому надзору. Обеспечение максимальной точности и эффективности процесса раскроя - это не просто нажатие кнопки; оно предполагает тонкое понимание системы, тщательное внимание к деталям и упреждающее решение проблем. Это особенно важно для таких клиентов, как Ахмед Аль-Фарси, которые ценят простоту управления, но при этом ожидают стабильного и высококачественного результата. Давайте рассмотрим важнейшие методы и идеи, которые позволяют операторам максимально использовать преимущества автоматического раскроя, превращая хорошие результаты в действительно исключительные.

Обеспечение точности и эффективности процесса автоматического раскроя, даже при наличии сложного программного обеспечения и машин, во многом зависит от бдительности и понимания системы оператором. В то время как программное обеспечение автоматизирует расчеты, качество входных данных и контроль за процессом являются обязанностью человека. Первым критическим аспектом является Точный ввод и проверка данных. Операторы должны тщательно проверять правильность ввода в систему геометрии деталей, их количества и особенно характеристик материала (тип, толщина, длина сырых труб). Как я видел на многих предприятиях, даже незначительная опечатка в толщине материала или неправильное количество деталей может привести к значительным отходам или неправильным деталям. Наша инновационная операционная система MZBNL "No-CAD Operating System Innovation" упрощает ввод, уменьшая возможности для ошибок, но проверка все равно необходима. Операторы также должны быть обучены перекрестному сопоставлению цифровых проектов со спецификациями физических заказов. Например, если команда Ахмеда Аль-Фарси получает заказ на 100 конкретных мебельных ножек, оператор должен убедиться, что программное обеспечение для раскроя действительно настроено на производство 100 деталей именно такого дизайна из нужного запаса труб. В отраслевых опросах качество данных часто называют одной из главных проблем в достижении эффективности производства. Обеспечение целостности этих основополагающих данных сводит к минимуму последующие ошибки, экономя время и дорогостоящие материалы. Такой проактивный подход к управлению данными создает основу для точного и эффективного раскроя.

Использование моделирования и визуального контроля

После того как программное обеспечение для раскроя создаст макет, роль оператора переходит к Использование моделирования и визуального контроля. Современное программное обеспечение для раскроя, как правило, предлагает визуальное представление предлагаемой раскладки и часто включает функцию моделирования, которая виртуально "разрезает" детали. Операторы должны быть обучены критическому анализу этих симуляций в поисках потенциальных проблем, таких как слишком близкое расположение деталей, недостаточное количество вводов/выводов или неэффективные траектории резки. Это последний шанс выявить ошибки до того, как материал будет израсходован. Например, если в программе есть гнезда для мелких сложных деталей, оператор может увеличить масштаб, чтобы убедиться в точности компенсации пропила и в том, что ни одна деталь не нарушена. Наши станки MZBNL оснащены интеллектуальными и оцифрованными системами, которые обеспечивают четкую визуальную обратную связь, что делает эту проверку интуитивно понятной. Кроме того, понимание специфических возможностей машины, таких как минимальная длина остатка или оптимальная скорость подачи (как в случае с нашей "инновационной системой фронтальной подачи"), позволяет операторам принимать обоснованные решения о допустимости или необходимости внесения незначительных изменений в схему раскроя. Тематические исследования показывают, что компании, которые предоставляют своим операторам возможность использовать инструменты моделирования, проактивно снижают количество брака еще на 5% по сравнению с теми, кто просто принимает результаты работы программного обеспечения без проверки. Такое активное взаимодействие с программным обеспечением гарантирует не только эффективность использования материалов, но и высочайшее качество конечных деталей, что является ключевым моментом для предприятий, поставляющих высокоточные компоненты.

Обслуживание и калибровка оборудования

Помимо взаимодействия с программным обеспечением, ответственность оператора распространяется на Обслуживание и калибровка оборудования. Даже самый идеально вложенный макет даст неоптимальные результаты, если станок для лазерной резки труб не будет должным образом обслуживаться и калиброваться. Это включает в себя регулярную проверку лазерной оптики, состояния сопла, давления газа и центровки патрона. Небольшая несоосность или изношенное сопло могут привести к неточным срезам, заусенцам или чрезмерной окалине, что сведет на нет все преимущества точного раскроя. Операторы должны быть обучены ежедневным процедурам профилактического обслуживания и способам выявления первых признаков неисправностей станка. Например, постоянный контроль качества резки и знание того, когда необходимо очистить или заменить сопло, напрямую влияют на точность резки, полученной в результате выполнения программы раскроя. Наши станки MZBNL сконструированы так, чтобы быть простыми в эксплуатации и обслуживании, однако внимательность оператора все равно имеет ключевое значение. Мы предоставляем комплексное послепродажное обучение и поддержку, которые Ахмед Аль-Фарси посчитал бы ценными, чтобы гарантировать, что операторы умеют выполнять эти важные задачи. Согласно рекомендациям производителей оборудования, регулярное техническое обслуживание может продлить срок службы станка на 15-20% и обеспечить стабильное качество резки, сведя к минимуму дорогостоящие простои и переделки. Такой проактивный подход к здоровью оборудования гарантирует, что точные инструкции программного обеспечения для автоматического раскроя будут воплощены в столь же точных физических резах, что значительно повышает общую эффективность производства и долговечность инвестиций.

Непрерывное совершенствование и петля обратной связи

Наконец, операторы играют решающую роль в Непрерывное совершенствование и петля обратной связи. Они находятся на передовой, наблюдая за реальными результатами, которые программное обеспечение может и не предвидеть. В том числе они отмечают постоянные остатки материала, повторяющиеся проблемы с конкретными геометриями деталей или возможности для еще более эффективной оптимизации. Предоставляя обратную связь руководителям производства или даже непосредственно разработчикам программного обеспечения (для заказных решений), операторы вносят свой вклад в совершенствование алгоритмов раскроя и машинных процессов с течением времени. Например, если оператор постоянно находит небольшой, но непригодный для использования кусок хвостового материала даже при использовании "Инновации безотходного хвостового материала", такая обратная связь может привести к дальнейшей доработке программного обеспечения, чтобы учесть даже самые незначительные отклонения. Обучение операторов документированию этих наблюдений и участию в сессиях по решению проблем способствует формированию культуры непрерывного совершенствования. Это также включает в себя постоянное информирование об обновлениях программного обеспечения и новых функциях. Цель состоит в том, чтобы перейти от простого управления машиной к активной "оптимизации" всего производственного процесса. Эта непрерывная обратная связь гарантирует, что процесс автоматического раскроя будет становиться все более эффективным и точным, адаптируясь к изменяющимся производственным потребностям и материалам. Такое активное участие расширяет возможности операторов, повышает их ценность и в конечном итоге способствует долгосрочному успеху бизнеса по изготовлению металлоконструкций, обеспечивая неизменно высокое качество и эффективность, которые MZBNL обещает своим клиентам по всему миру.

Операторы проверяют входные данныеПравда

Операторы должны перепроверять геометрию деталей и спецификации материалов, чтобы избежать ошибок при раскрое.

Гнездование полностью автоматизированоЛожь

Даже для расширенного раскроя требуется человеческий контроль для проверки моделирования и калибровки станка.

Заключение

Автоматическая раскройка при резке труб превращает сырье в максимальный выход продукции благодаря интеллектуальным алгоритмам, точным данным о материалах и рациональному исполнению. Это значительно сокращает количество отходов, повышает производительность и обеспечивает высокое качество продукции, позволяя производителям добиваться высокой эффективности и рентабельности на конкурентных рынках.

-

Узнайте, как автоматическое раскроение способствует повышению эффективности и экономии материалов для клиентов MZBNL ↩

-

Откройте для себя инновации MZBNL в области повышения эффективности использования материалов с помощью передовых систем ↩

-

Узнайте о роли программного обеспечения в повышении точности резки и сокращении отходов. ↩

-

Узнайте, как программное обеспечение улучшает первоначальный раскрой, уменьшает количество переделок и повышает качество конечного продукта. ↩

-

Изучите взаимосвязь между данными о материале и настройками программного обеспечения для оптимизации лазерной резки. ↩

-

Узнайте о проблемах и решениях при резке отражающих материалов, таких как алюминий. ↩

-

Узнайте, как параметры штамповки интегрируются с лазерной резкой в передовых системах. ↩

-

Узнайте, как цифровые модели упрощают процесс резки труб ↩

-

Узнайте, как программное обеспечение для раскроя оптимизирует использование материалов и сокращает количество отходов. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.