Tüp Lazer Kesim Makinelerinde Kuyruk Atığı Azaltımını Anlama

Tüp lazer kesim operasyonlarınızda aşırı malzeme israfı ve artan üretim maliyetleriyle mi mücadele ediyorsunuz? Bunun gizli suçlusu verimsiz kuyruk malzemesi işleme olabilir. Bu yaygın zorluk, kârlılığınızı önemli ölçüde etkileyebilir, ancak MZBNL'nin yeniliklerini ileriye dönük daha akıllı bir yol bulmaya adadım.

Tüp lazer kesiminde kuyruk atığı azaltma, bir tüpün sonunda kalan kullanılamaz malzemeyi en aza indirmeyi amaçlayan stratejileri ve teknolojileri ifade eder. Üreticiler, kesim mantığını ve makine tasarımını optimize ederek malzeme kullanımını önemli ölçüde artırabilir, hurdayı azaltabilir ve işletme giderlerini düşürebilir, sonuçta genel verimliliği artırabilir.

tüp lazer kesi̇mde kuyruk atiği etki̇si̇1 MZBNL'de ilk elden tanıklık edilmiştir. Küçük atölyelerden büyük ölçekli işletmelere kadar, gözden kaçan bu verimsizlik karlılığı azaltmaktadır. Gelin, yenilikçi çözümlerin üretiminizi nasıl dönüştürebileceğini, boşa harcanan malzemeyi tasarruf edilen kaynaklara ve artan gelire nasıl dönüştürebileceğini ve sonuçta size rekabet avantajı sağlayabileceğini inceleyelim.

Sektör, yıllarca kuyruk atıklarını tüp lazer kesimin kaçınılmaz bir yan ürünü olarak kabul etti. Ancak MZBNL olarak eleştirel düşünceyi benimseyerek bu varsayımı sorguladık. Geleneksel yöntemler sıklıkla işleme hızına öncelik verirken, binlerce kesim boyunca atılan malzemenin kümülatif mali kaybını göz ardı etmektedir. Ahmed Al-Farsi'nin BAE'deki fabrikası gibi, mimari metal işleri ve araç parçaları tedariki alanlarında aktif olarak genişleyen bir fabrikayı düşünün. Boru başına küçük bir malzeme israfı yüzdesi bile hızla birikerek proje karlılığını doğrudan etkiliyor. metal i̇malatinda malzeme mali̇yetleri̇2 toplam üretim giderlerinin önemli bir bölümünü, bazen 60%'ye kadar, oluşturabilir. Bu nedenle, israfın azaltılması doğrudan önemli tasarruflar ve marjlarda iyileşme anlamına gelmektedir. Ben ve ekibim, MZBNL'nin Ar-Ge çalışmalarını bu geleneksel yaklaşımlara meydan okumaya, verimliliği ve malzeme kullanımını yeniden tanımlayan ve Ahmed gibi müşterilerimizin daha iyi finansal sonuçlar elde etmesine yardımcı olan son teknoloji çözümler geliştirmeye adadık.

Tüp lazer kesim makinelerinde kuyruk atığı sorunu nedir?

Tüp lazer kesim operasyonlarınızda "kuyruk firesi "nin tam olarak ne olduğu konusunda kafanız mı karıştı? Görünüşte önemsiz olan bu sorun genellikle önemli malzeme kayıplarına ve operasyonel baş ağrılarına yol açar. Tanımını anlamak, önemli maliyet tasarruflarının kilidini açmanın ve üretim hattınızın sürdürülebilirliğini iyileştirmenin ilk adımıdır.

Tüp lazer kesiminde kuyruk atığı, istenen tüm parçalar kesildikten sonra bir tüpün sonunda kalan kullanılamaz, kısa malzeme parçasını ifade eder. Bu kalıntı genellikle daha sonraki işlemler için çok küçüktür veya uygun olmayan şekilde kelepçelenmiştir, bu da bertaraf edilmesine yol açar ve malzeme maliyetlerine ve çevresel etkiye katkıda bulunur.

Atıkların ne olduğunu bilmek çok önemlidir, ancak yaygın etkisinin farkına varmak daha da kritiktir. BAE'de 100'den fazla çalışanı olan başarılı bir işletme sahibi olan Ahmed Al-Farsi, bir keresinde hurda kutularında biriken ve görünüşte küçük olan boru malzemesi parçalarıyla ilgili yaşadığı hayal kırıklığını benimle paylaşmıştı. Her bir parça önemsiz olsa da, bir ay boyunca kümülatif hacimlerinin önemli bir mali yükü temsil ettiğini fark etti. Bu sadece malzemenin çöpe atılmasıyla ilgili değildir; kaybedilen potansiyel, azalan karlılık ve verimsizliğin çevresel ayak iziyle ilgilidir. Buradaki zorluk sadece israfı tespit etmekte değil, aynı zamanda aşağıdakileri anlamakta yatmaktadır kuyruk atığının üretkenlik üzerindeki etkisi3 ve tüm üretim döngüsü boyunca malzeme kullanımı, maliyetli hammaddenin her milimetresini optimize etmek için proaktif bir yaklaşım gerektiriyor. MZBNL'deki amacım, Ahmed'inki gibi işletmeleri bu zorluğun üstesinden etkili bir şekilde gelmeleri için güçlendirmektir.

"Kesilmemiş Kalıntının" Tanımlanması ve Ekonomik Etkisi

Kuyruk atığı temel olarak, tipik olarak bağlama sınırlamaları veya kesme yolunun sonundaki güvenlik açıklıkları nedeniyle lazer kesim makinesinin ayna sistemi tarafından tam olarak işlenemeyen boru kısmını ifade eder. Geleneksel tasarımlarda, kesme kafası borunun sonuna ulaştığında, makinenin tasarımına ve boru çapına bağlı olarak genellikle 100 mm ila 300 mm veya daha fazla değişen belirli bir uzunluk kullanılamaz hale gelir. Bu "kesilmemiş kalıntı" daha sonra atılır. Ekonomik açıdan bakıldığında bu saf bir kayıptır. Borulardan yılda 100.000 bileşen üreten bir üretici düşünün. Her bir tüp 150 mm'lik kullanılamaz kuyruk malzemesi veriyorsa ve tipik bir tüp uzunluğu 6 metreyse, bu bir yıl boyunca binlerce metre boşa giden hammadde anlamına gelir. Mimari korkuluklardan otomotiv parçalarına kadar çeşitli projelerle uğraşan Ahmed'inki gibi orta ölçekli bir fabrika için biriken maliyet önemli olabilir. Örneğin, bir ton çelik boru $800'e mal oluyorsa ve kuyruk uçları nedeniyle 5% atık oranı oluşuyorsa, bu ton başına $40 doğrudan kayıp anlamına gelir ve bu da yüksek hacimli bir operasyonda hızla yıllık on binlerce dolara yükselir.

Bu etki sadece parasal değildir; operasyonel verimliliği ve sürdürülebilirliği de etkiler. Atık malzemelerin işlenmesi enerji, taşıma için işgücü ve bertaraf maliyetleri gerektirir ve bunların hiçbiri nihai ürüne katkıda bulunmaz. İşletmeler operasyonlarının her yönünü giderek daha fazla mercek altına alıyor ve buna malzeme kullanımı da dahil. Özellikle katı çevre düzenlemeleri veya yüksek malzeme maliyetleri olan bölgelerdeki müşterilerle yaptığım görüşmelerde, yalnızca parçaları kesmekle kalmayıp aynı zamanda her bir hammadde parçasından elde edilen değeri en üst düzeye çıkaran çözümlere duyulan ihtiyacı sürekli olarak vurguluyorum. Bu kritik bakış açısı, sadece "bir parça üretmenin" ötesine geçerek, üretim sürecinde "tüm malzeme yaşam döngüsünü optimize etmeye" dönüşüyor.

Görünüşte Küçük Kayıpların Kümülatif Etkisi

Tek bir parça kuyruk atığı önemsiz görünse de, özellikle yüksek hacimli üretimde zaman içindeki kümülatif etkisi şaşırtıcıdır. Örneğin, bir şirket günde 1.000 tüp işliyorsa ve her tüpün 200 mm'lik bir kuyruk atığı varsa, bu günlük 200 metre malzeme kaybı anlamına gelir. Bu da bir yıl boyunca 50.000 metre boru israfına denk gelir ki bu da önemli yapılar veya yüz binlerce küçük bileşen inşa etmeye yeter. Ahmed Al-Farsi'nin benimle tartıştığı sorun da tam olarak bu. Şirketinin büyük ölçekli mimari çerçevelerden karmaşık araç parçalarına kadar genişleyen projeleri, boru işleme için sürekli bir talep anlamına geliyor. Sorun sadece ara sıra ortaya çıkan hurdalar değil, kâr marjlarını aşındıran sürekli ve öngörülebilir kayıplardı. Her zaman kuyruk bırakan geleneksel makinelerin kendi iş modeli için doğal olarak verimsiz olduğunu fark etti.

Bu kümülatif kayıp, malzeme maliyetlerinin ötesine geçerek üretim planlamasını ve envanter yönetimini de etkiler. İşletmeler atıkları hesaba katmak için gerekenden daha fazla hammadde sipariş etmek zorunda kalabilir, bu da daha yüksek stok tutma maliyetlerine ve potansiyel olarak daha uzun teslim sürelerine yol açar. Ayrıca, bu metal hurdaların bertarafı da ücretsiz değildir; toplama için işçilik, depolama alanı ve genellikle geri dönüşüm tesislerine nakliye maliyetleri söz konusudur. Kritik bir analiz, "küçük" kuyruk atıklarının tüm tedarik zinciri ve üretim ekosistemi boyunca bir dalgalanma etkisi yarattığını ortaya koymaktadır. MZBNL'deki ekibim, bunu ele almanın makine tasarımında ve kesim mantığında temel bir değişim gerektirdiğini, artımlı iyileştirmelerin ötesine geçerek yerleşik endüstri normlarına meydan okuyan gerçekten yenilikçi bir çözüme geçilmesi gerektiğini anladı.

MZBNL İnovasyonu: "Sıfır Atık" Yeniden Tanımlanıyor

MZBNL'de "Sıfır Atık Kuyruk Malzemesi İnovasyonumuzu" tam da geleneksel tüp lazer kesimindeki bu temel kusuru gidermek için geliştirdik. Boru kafasından kesmeye başlayan ve sonunda kullanılamaz kuyruk malzemesi üreten geleneksel sistemlerin aksine, yeniden tasarlanan kesim mantığımız, başlangıç noktası olarak arka aynadan hesaplama yapar. Bu, kalan bölüm ürün uzunluğundan daha küçük olduğu sürece sistemin artık kuyruk malzemesini ortadan kaldırmasına olanak tanır. Bu devrim niteliğindeki yaklaşım, malzeme kullanımını en üst düzeye çıkarıyor ve kesim verimliliğini önemli ölçüde artırıyor. Ahmed gibi yüksek maliyet-performans oranına ve otomasyona öncelik veren bir müşteri için bu özellik doğrudan somut tasarruflara ve artan rekabet gücüne dönüşür.

Bu tablo, günde 500 tüp işleyen tipik bir müşteri için potansiyel tasarrufları göstermektedir:

| Metrik | Geleneksel Sistem (200mm Kuyruk Atığı) | MZBNL Sıfır Atık Sistemi | Tasarruf / İyileştirme |

|---|---|---|---|

| Tüp Başına Kuyruk Atığı | 200 mm | 0-X mm (minimum) | Önemli Azalma |

| Yıllık Atık (500 tüp/gün) | 25,000 metre | < 500 metre | > 98% azaltma |

| Malzeme Maliyeti Tasarrufu | $X (yüksek) | $Y (düşük) | Önemli |

| Üretim Verimliliği | Standart | Geliştirilmiş | Daha Yüksek Çıktı |

| Hurda Bertaraf Maliyetleri | Mevcut | Minimal | Eliminasyona Yakın |

Buradaki kritik anlam sadece atıkların azaltılması değil, aynı zamanda daha sürdürülebilir ve kârlı bir üretim modelinin mümkün kılınmasıdır. MZBNL, bir zamanlar kaçınılmaz bir yan ürün olarak kabul edilen atıkları ortadan kaldırarak işletmelere daha fazla kaynak verimliliği elde etme ve çevresel ayak izlerini azaltma imkanı vermekte ve sürdürülebilir uygulamalara yönelik modern endüstri talepleriyle mükemmel bir uyum sağlamaktadır. Bu yenilikçi düşünce, MZBNL'nin müşterilerimizin köklü operasyonel sorunlarını gerçekten çözen özel çözümler sunma taahhüdünün temelini oluşturmakta ve bizi küresel metal imalat makineleri pazarında farklı kılmaktadır.

Kuyruk atıkları karlılığı azaltırDoğru

Küçük kuyruk atıkları bile zaman içinde önemli ölçüde birikerek malzeme maliyetlerini ve operasyonel verimliliği doğrudan etkiler.

Kuyruk atığı kaçınılmazdırYanlış

MZBNL'nin Sıfır Atık sistemi gibi yenilikçi çözümler, optimize edilmiş makine tasarımı sayesinde kuyruk atıklarının neredeyse tamamen ortadan kaldırılabileceğini göstermektedir.

Bu kesim işlemlerinde kuyruk israfına ne sebep olur?

Tüp lazer kesim makinenizin neden kaçınılmaz olarak kullanılamaz kuyruk malzemesi bıraktığını hiç merak ettiniz mi? Kuyruk israfının temel nedenlerini anlamak, operasyonlarını optimize etmeyi ve maliyetli malzeme kayıplarını en aza indirmeyi amaçlayan her işletme için çok önemlidir. Bu yaygın endüstri sorununa katkıda bulunan teknik sınırlamaları ve operasyonel faktörleri inceleyelim.

Boru lazer kesimindeki kuyruk atıkları, öncelikle sabit kavrama ve döndürme için belirli bir uzunlukta malzeme gerektiren makine aynalarının ve bağlama mekanizmalarının sınırlamalarından kaynaklanır. Ayrıca, güvenlik açıklıkları, optik yol kararlılığı ve ön uç işlemeye öncelik veren geleneksel programlama mantığı da bu kullanılamaz kalıntılara katkıda bulunur.

Kuyruk israfının arkasındaki 'neden' daha derinlemesine incelendiğinde, mekanik kısıtlamalar ve modası geçmiş programlama metodolojilerinin bir kombinasyonu ortaya çıkıyor. Ahmed Al-Farsi'nin BAE'deki tesisi de dahil olmak üzere mühendisler ve fabrika sahipleriyle yaptığım sohbetlerde, kaçınılmaz görünen bu kayıpların yarattığı hayal kırıklığı sık sık vurgulanıyor. Bazıları bu sınırlamaların basitçe "makinelerin çalışma şekli" olduğunu iddia etse de, inovasyonun gerçekten bu noktada devreye girdiğine inanıyorum. Geleneksel makine tasarımları, güvenli dönüş ve doğru kesim için ayna içinde belirli miktarda malzeme gerektirir, bu da borunun en ucuna erişilemeyeceği anlamına gelir. Bu doğal tasarım kısıtlaması uzun zamandır gerekli bir kötülük olarak kabul ediliyordu, ancak MZBNL'de, bu sınırlamaların üstesinden gelmenin müşterilerimiz için yeni bir verimlilik ve karlılık seviyesinin kilidini açmanın anahtarı olduğunu kabul ederek bu varsayıma meydan okuduk. Tüm kesim sürecini temelden yeniden düşünmemiz gerekiyordu.

Mekanik Kısıtlamalar ve Sıkıştırma Sınırlamaları

Kuyruk israfının birincil teknik nedeni, geleneksel tüp lazer kesim makinelerinin mekanik tasarımında, özellikle de ayna sistemlerinde yatmaktadır. Sabit dönüş ve hassas kesim sağlamak için boru, genellikle biri önde diğeri arkada olmak üzere aynalar tarafından güvenli bir şekilde kavranmalıdır. Bu kavrama eylemi, ayna çeneleri içinde minimum uzunlukta malzeme bulunmasını gerektirir. Kesme işlemi borunun sonuna doğru ilerledikçe, kalan uzunluğun ayna tarafından güvenli ve etkili bir şekilde tutulamayacak kadar kısa olduğu veya ayna hareketi veya lazer kafası boşluğu için gereken 'ölü bölge' içine düştüğü bir nokta gelir. Örneğin, bir makine güvenli bağlama için 150 mm gerektiriyorsa, bir parçanın teorik olarak oraya sığabileceğinden bağımsız olarak, her borunun son 150 mm'sine kesim için erişilemez hale gelir. Bu yapısal sınırlama birçok geleneksel tasarımın doğasında vardır.

Ayrıca, bazı makinelerde boru boyunca hareket eden birden fazla ayna kullanılmaktadır. Bu, kesme aralığını genişletebilse de, hareketli aynalar ile borunun ucu arasında işlenemeyen belirli bir miktar malzeme bırakır. Bu sınırlamalar keyfi değildir; kesim hassasiyetini korumak, titreşimleri önlemek ve operatör güvenliğini sağlamak için kritik öneme sahiptir. Ancak bunları değişmez olarak kabul etmek, gerçek malzeme optimizasyonunun önünde bir engel teşkil eder. Bu, Ahmed Al-Farsi'nin açıkça üstesinden gelmeye çalıştığı bir zorluktur, çünkü çok çeşitli ürün portföyü, kısa kalıntıların bile, yalnızca işlenebildikleri takdirde potansiyel olarak değerli, daha küçük bileşenler sağlayabileceği anlamına gelir. Özellikle hammaddenin her santimini en üst düzeye çıkarabilecek makineler talep etti ve MZBNL bu talebi gelişmiş teknolojik yaklaşımımızla karşılamak için benzersiz bir konuma sahipti.

Geleneksel Programlama Mantığı ve Operasyonel Uygulamalar

Mekanik kısıtlamaların ötesinde, geleneksel programlama mantığı ve operasyonel uygulamalar4 kuyruk israfına da önemli ölçüde katkıda bulunur. Birçok eski lazer kesim yazılım sistemi, kesimleri borunun ön tarafından başlatacak ve sırayla arkaya doğru ilerleyecek şekilde tasarlanmıştır. Bu "önce ön" yaklaşımı, malzeme uzunluğu azaldıkça sistemin doğal olarak kalan kısa segmenti işlemin sonunda bıraktığı anlamına gelir. Bu programlama önyargısı genellikle daha küçük, artık uzunlukları kullanma potansiyelini hesaba katmaz ve belirli bir eşiğin altındaki herhangi bir malzemenin kullanılamaz olduğunu varsayar. Bunun nedeni genellikle kısa kalıntılar için parçaların yeniden yuvalanması veya yeniden yönlendirilmesinin karmaşıklığıdır. Bu nedenle, bu kuyrukların atılmasına yönelik operasyonel uygulama, iş akışının içine yerleştirilerek gömülü bir verimsizlik yaratır.

Bu zihniyet, daha küçük parçaları stratejik olarak borunun sonuna yerleştirebilen gelişmiş yerleştirme algoritmalarını entegre etme veya kesme orijinini yeniden değerlendirme fırsatını göz ardı etmektedir. Örneğin, bir makine arka aynadan ileriye doğru kesim yapabilseydi veya başlangıç noktasını kaydırarak tüm boru uzunluğunu işleyebilseydi, önemli miktarda israf önlenebilirdi. Bu, geleneksel ve gelişmiş sistemler arasındaki kritik bir ayrışma noktasıdır. Deneyimlerim, yeni makinelere yatırım yapanlar da dahil olmak üzere birçok işletmenin, yazılımlarının varsayılan davranışlarını eleştirel bir şekilde incelemediğini ve genellikle önemli miktarda maddi tasarrufu kaçırdığını göstermiştir. İşte bu nedenle MZBNL'nin "Sıfır Atık Kuyruk Malzemesi İnovasyonu" sadece bir donanım yükseltmesi değil, programlama mantığında temel bir değişimdir.

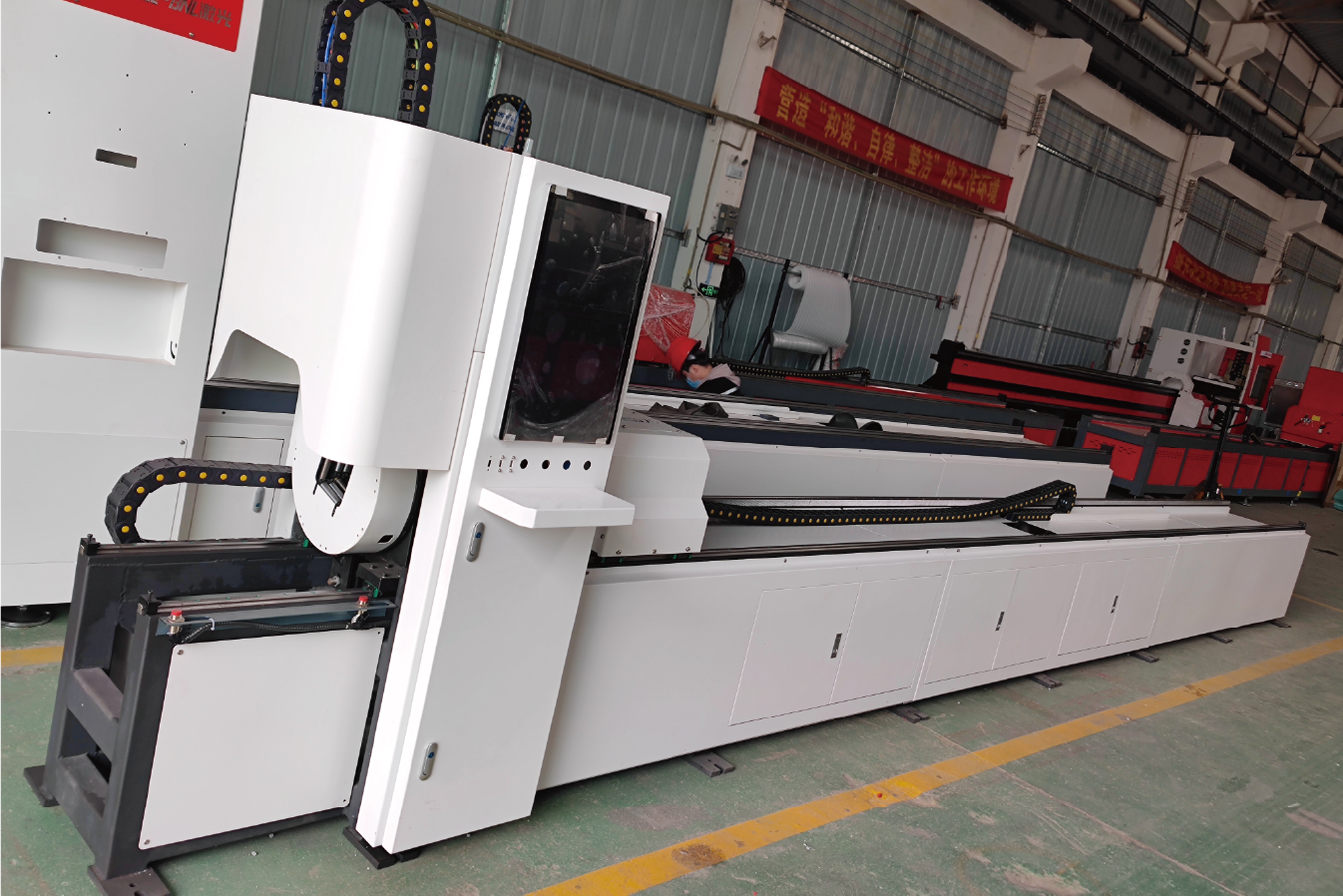

MZBNL'nin İnovasyonu ile "Kaçınılmaz "ın Üstesinden Gelmek

MZBNL'de, kuyruk atığının "kaçınılmaz" olduğu fikrine temelden meydan okuduk. "Sıfır Atık Kuyruk Malzemesi İnovasyonumuz" hem mekanik hem de programlama sınırlamalarını doğrudan ele alıyor. Kesme mantığını, başlangıç noktası olarak arka aynadan hesaplayacak şekilde yeniden tasarladık. Bu, sistemin boruyu etkili bir şekilde 'çekmesini' ve malzemenin neredeyse tüm uzunluğunu kullanarak arkadan kesmesini sağlar. Kalan bölüm ürün uzunluğundan daha küçük olduğu sürece, sistemimiz artık kuyruk malzemesini mümkün olan son kesime entegre ederek ortadan kaldırabilir. Bu yenilikçi yaklaşım, malzeme kullanımını en üst düzeye çıkarıyor ve kesim verimliliğini önemli ölçüde artırıyor. Ahmed Al-Farsi için bu, otomatik besleme ve delme özelliklerine sahip Lazer Boru Kesme Makinesinin artık aynı miktarda hammaddeden daha fazla bitmiş parça üretebileceği ve sözleşmeye dayalı imalat hizmetleri için kâr modelini doğrudan etkileyebileceği anlamına geliyor.

Bu yeniliğin etkisi çok büyük. Müşterilerimiz, boru başına 100 mm ila 300 mm atık gibi bir endüstri standardını kabul etmek yerine, birçok işlem için sıfıra yakın atık elde edebilirler. Bu sadece malzeme maliyetlerini düşürmekle kalmaz, aynı zamanda yönetilmesi ve bertaraf edilmesi gereken hurda hacmini de azaltarak daha temiz, daha sürdürülebilir bir üretim sürecine katkıda bulunur. Çoklu işlem yeteneklerini entegre eden bu ileri görüşlü tasarım, mevcut manuel iş akışlarını otomatikleştirmek ve optimize etmek isteyen işletmeler için kapsamlı bir çözüm sunuyor. MZBNL'yi, metal imalatının statükosuna meydan okuyan ve küresel kurumsal müşterilerimize önemli bir rekabet avantajı sunan, gerçekten uygun maliyetli özelleştirilmiş çözümler sunma konusunda lider olarak konumlandırmaktadır.

Ayna sınırlamaları kuyruk israfına neden olurDoğru

Geleneksel tüp lazer kesim makineleri, sabit kavrama için minimum malzeme uzunluğu gerektirir ve tüp uçlarında kaçınılmaz atık oluşturur.

Tüm kuyruk atıkları kullanılamazYanlış

Gelişmiş programlama ve makine tasarımıyla, artık malzeme genellikle israf edilmek yerine daha küçük bileşenler için kullanılabilir.

Kuyruk atıkları genel üretim verimliliğini ve malzeme maliyetlerini nasıl etkiler?

Kuyruk atıklarının sadece atılan malzemenin ötesindeki dalgalanma etkisini hiç düşündünüz mü? Etkisi hurda kutusunun çok ötesine uzanır, genel üretim verimliliğini önemli ölçüde aşındırır ve malzeme maliyetlerini artırır. Bu bileşik etkileri anlamak, yalın operasyonlara kendini adamış her üretici için hayati önem taşır.

Kuyruk atığı, malzeme tüketimini artırarak, daha sık malzeme taşınmasını gerektirerek ve tüp başına çıktıyı azaltarak üretim verimliliğini olumsuz etkiler. Kullanılmayan artıklar nedeniyle malzeme maliyetlerini doğrudan yükseltir, atık bertaraf giderlerini artırır ve sermayeyi fazla envantere ve verimsiz süreçlere bağlayarak karlılığı dolaylı olarak etkiler.

Kuyruk israfının sonuçları, sadece birkaç inç metalin çöpe atılmasından çok daha sinsidir. BAE'deki Ahmed Al-Farsi gibi potansiyel müşteriler de dahil olmak üzere dünya çapındaki üreticilerle yaptığım görüşmelerde, bu "küçük" kayıpların kümülatif etkisinin tüm üretim hattını baltalayabileceği açıkça görülüyor. Mesele sadece hammadde değil; hurdayı işlemek için harcanan emek, işlenirken boşa harcanan enerji ve aynı girdiden daha fazla parça üretme fırsatının kaybedilmesi de söz konusu. Bu verimsizlik darboğazlar yaratıyor, operasyonel genel giderleri artırıyor ve doğrudan kar marjlarını yiyerek işletmeleri daha az rekabetçi hale getiriyor. MZBNL'deki deneyimim bana şunu öğretti kuyruk atığının ele alınması5 sadece çevresel sorumlulukla ilgili değildir; finansal sağlık ve operasyonel mükemmellik için stratejik bir zorunluluktur ve kar-zarar hanesini doğrudan etkiler.

Doğrudan Finansal Tahliye: Malzeme ve Bertaraf Maliyetleri

Kuyruk atıklarının en acil ve bariz etkisi, malzeme maliyetleri yoluyla yarattığı doğrudan mali yüktür. Kullanılamayan malzemenin her santimetresi, kelimenin tam anlamıyla çöpe atılan ham sermayeyi temsil eder. Yüksek hacimli üreticiler için bu, endişe verici derecede hızlı bir şekilde artar. Mimari elemanlar ve otomotiv bileşenleri için çeşitli boru boyutlarını düzenli olarak işleyen Ahmed Al-Farsi'nin işini tekrar ele alalım. Ekibi diyelim ki ayda 10.000 metre boru işliyorsa ve geleneksel bir makine 5% atık üretiyorsa, bu 500 metre malzeme kaybı anlamına gelir. Özel çelik boru için metre başına ortalama $2-$5 maliyetle, bu her ay $1,000-$2,500 doğrudan malzeme kaybı anlamına gelebilir ve toplamda yıllık $12,000-$30,000 eder. Bu rakam daha pahalı veya özel alaşımlar için önemli ölçüde artmaktadır.

Malzemenin kendi maliyetinin ötesinde, ilgili bertaraf maliyetleri de vardır. Metal hurdalar geri dönüştürülebilse de bu süreç ücretsiz değildir. Hurdaların toplanması, ayrıştırılması ve taşınması için işçiliğin yanı sıra geri dönüşüm tesisleri tarafından alınan potansiyel ücretler veya uygun olmayan hurda fiyatlarından kaynaklanan gelir kaybı da söz konusudur. Küçük gibi görünen bu genel giderler, doğrudan malzeme kaybıyla birleştiğinde, kârlılığı doğrudan azaltan önemli bir yinelenen gider oluşturur. Şirketler genellikle bu "gizli" maliyetlerin kaçınılmaz olduğunu varsayarak bunları göz ardı etmektedir. Ancak, potansiyel müşterilerimizle sık sık yaptığım kritik bir analiz, bu giderlerin genellikle beklenenden önemli ölçüde daha yüksek olduğunu ortaya koymakta ve israfı en aza indiren teknolojilere yatırım yapmak için ikna edici bir durum sağlamaktadır. MZBNL'deki ekibim bu doğrudan mali yükün yeni bir çözüm gerektiren kritik bir sorun olduğunu fark etti.

Azaltılmış Genel Üretim Verimliliği

Kuyruk atığı sadece paraya mal olmakla kalmaz, aynı zamanda genel üretim verimliliğini de çeşitli şekillerde etkiler. İlk olarak, yüklenen her dolu tüp için potansiyel çıktısının bir kısmının kaybedildiği anlamına gelir. Bu da hammadde çubuğu başına "verimi" etkili bir şekilde düşürür. Üretim hedeflerine ulaşmak için daha fazla boru satın alınmalı ve işlenmelidir; bu da daha fazla malzeme taşıma, daha fazla yükleme/boşaltma döngüsü ve bitmiş parça başına daha yüksek enerji tüketimi anlamına gelir. Yüksek hızlı bir operasyonda, atık yönetimi nedeniyle döngü sürelerindeki küçük artışlar bile birikerek önemli gecikmelere yol açabilir. Bir makinenin 10.000 parça üretmesi gereken bir senaryo düşünün. Kuyruk atığı nedeniyle her tüp bir parça daha az üretiyorsa, makinenin önemli ölçüde daha fazla tüp işlemesi gerekir, bu da çalışma sürelerinin uzamasına, bileşenlerde aşınma ve yıpranmanın artmasına ve daha yüksek elektrik kullanımına neden olur.

İkinci olarak, kuyruk atıklarının yönetilmesi üretim sürecine katma değeri olmayan adımlar ekler. Operatörler atılan kalıntıları makineden temizlemeli, hurda kutularına taşımalı ve bertarafını yönetmelidir. Bunlar, aksi takdirde kalite kontrol, makine bakımı veya bir sonraki hammadde partisinin hazırlanması gibi üretken faaliyetler için kullanılabilecek değerli işgücü zamanını tüketen görevlerdir. Verimsizliğin bu yönü, işletmesi mevcut manuel iş akışlarını otomatikleştirmeyi amaçlayan Ahmed Al-Farsi için özellikle önemliydi. Amacı operatörün iş gücü yoğunluğunu azaltmak ve genel üretkenliği artırmak olan Ahmed Al-Farsi için MZBNL'nin "Önden Beslemeli İnovasyon"6 ve "Sıfır Atık Kuyruk Malzemesi İnovasyonu" bu operasyonel darboğazları doğrudan ele aldıkları için oldukça caziptir. Örneğin, yandan/arkadan manuel yüklemeden optimize edilmiş önden beslemeye geçiş, verimliliği 40% artırmakta ve operatör iş gücü yoğunluğunu 40% azaltarak MZBNL'nin üretim verimliliğini artırmaya yönelik bütünsel yaklaşımını ortaya koymaktadır.

Rekabet Avantajı ve Sürdürülebilirlik Üzerindeki Etkisi

Günümüzün rekabetçi küresel pazarında, her artan tasarruf ve verimlilik kazancı daha güçlü bir rekabet avantajına katkıda bulunur. Daha az malzeme atığı ile parça üretebilen işletmeler doğal olarak daha düşük birim başına maliyetlere sahip olurlar ve bu da daha rekabetçi fiyatlandırma sunmalarına veya daha yüksek kar marjları elde etmelerine olanak tanır. Örneğin, MZBNL'nin Sıfır Atık Kuyruk Malzemesi İnovasyonu bir şirketin malzeme tüketimini 5% azaltmasına yardımcı olursa, bu doğrudan geleneksel yöntemleri kullanan rakiplere kıyasla hammaddelerde 5% maliyet avantajı anlamına gelir. Bu özellikle Ahmed'inki gibi tekliflerin genellikle sıkı olduğu ve malzeme maliyetlerinin önemli bir faktör olduğu sözleşme bazlı imalat hizmetleri için çok önemlidir. Özellikle MZBNL'nin aktif olarak ihracat yaptığı Güneydoğu Asya ve Orta Doğu gibi pazarlarda daha rekabetçi teklif verme yeteneği, yeni sözleşmeler kazanabilir ve pazar payını genişletebilir.

Dahası, sürdürülebilirlik artık sadece moda bir kelime değil; özellikle uzun vadeli istikrar ve olumlu kamu imajı arayan işletmeler için stratejik bir zorunluluktur. Kuyruk atıklarının azaltılması, kaynak tüketimini en aza indirerek ve malzeme üretimi ve atık bertarafıyla ilişkili karbon ayak izini azaltarak çevresel hedeflerle mükemmel bir uyum sağlar. Bu tür uygulamaları benimseyen şirketler, çevreye duyarlı müşterilere hitap etmek ve giderek daha sıkı hale gelen yasal gereklilikleri karşılamak için "yeşil" kimliklerinden yararlanabilirler. Finansal kazanç ve çevresel sorumluluğun bu ikili faydası, MZBNL gibi şirketleri ve dolayısıyla müşterilerimizi geleceğe dönük üretime kendini adamış endüstri liderleri olarak konumlandırmaktadır. Sadece üretmeye değil, akıllıca ve sorumlu bir şekilde üretmeye olan bağlılığı gösterir.

Kuyruk atıkları malzeme maliyetlerini artırırDoğru

Kullanılmayan kalıntılar ve imha giderleri, $12,000-$30,000 yıllık zarar örneğinde gösterildiği gibi malzeme maliyetlerini doğrudan artırır.

Kuyruk atıkları verimliliği artırırYanlış

Kuyruk atığı aslında daha fazla malzeme kullanımı gerektirerek ve operatörler için katma değeri olmayan işler yaratarak verimliliği azaltır.

Tüp lazer kesiminde kuyruk israfını en aza indirmek veya ortadan kaldırmak için ne gibi çözümler var?

Tüp lazer kesim operasyonlarınızda süregelen kuyruk atığı sorunuyla mücadele etmenin etkili yollarını mı arıyorsunuz? Bu sorun yaygın olsa da, bu maliyetli kalıntıları önemli ölçüde en aza indirebilecek ve hatta ortadan kaldırabilecek yenilikçi çözümler mevcuttur. Gelin, sektörde malzeme kullanımını dönüştüren en yeni yaklaşımları keşfedelim.

Boru lazer kesiminde kuyruk israfını en aza indirmeye yönelik çözümler, öncelikle optimize edilmiş ayna sistemleri, akıllı yerleştirme yazılımı ve yenilikçi kesim mantığına sahip gelişmiş makine tasarımlarını içerir. Bu teknolojiler, sıfıra yakın kuyruk işlemeye olanak tanır ve boruların en uçlarından nasıl kenetlenip kesildiğini yeniden düşünerek malzeme kullanımını en üst düzeye çıkarır.

Sektör, onlarca yıl boyunca belirli miktarda kuyruk atığını tüp lazer kesiminin kaçınılmaz bir yan ürünü olarak kabul etti. Ancak MZBNL'de, verimsizlik karşısında durgunluğun bir seçenek olmadığına kesinlikle inanıyorum. Ekibim ve ben, özellikle malzeme kullanımında mümkün olanın sınırlarını zorlayan çözümlere odaklanarak, bu normlara meydan okumaya önemli ölçüde Ar-Ge ayırdık. Gerçek inovasyonun sadece daha hızlı kesimlerle değil, daha akıllı kesimlerle ilgili olduğunu fark ettik. Ahmed Al-Farsi gibi yüksek maliyet-performans ve verimli anahtar teslim çözümlere değer veren müşteriler için israfı gerçekten ortadan kaldıran bir makine güçlü bir varlık haline geliyor. MZBNL'nin patentli inovasyonlarının bu zorluğu küresel çapta müşterilerimiz için nasıl bir rekabet avantajına dönüştürdüğünü paylaşmama izin verin.

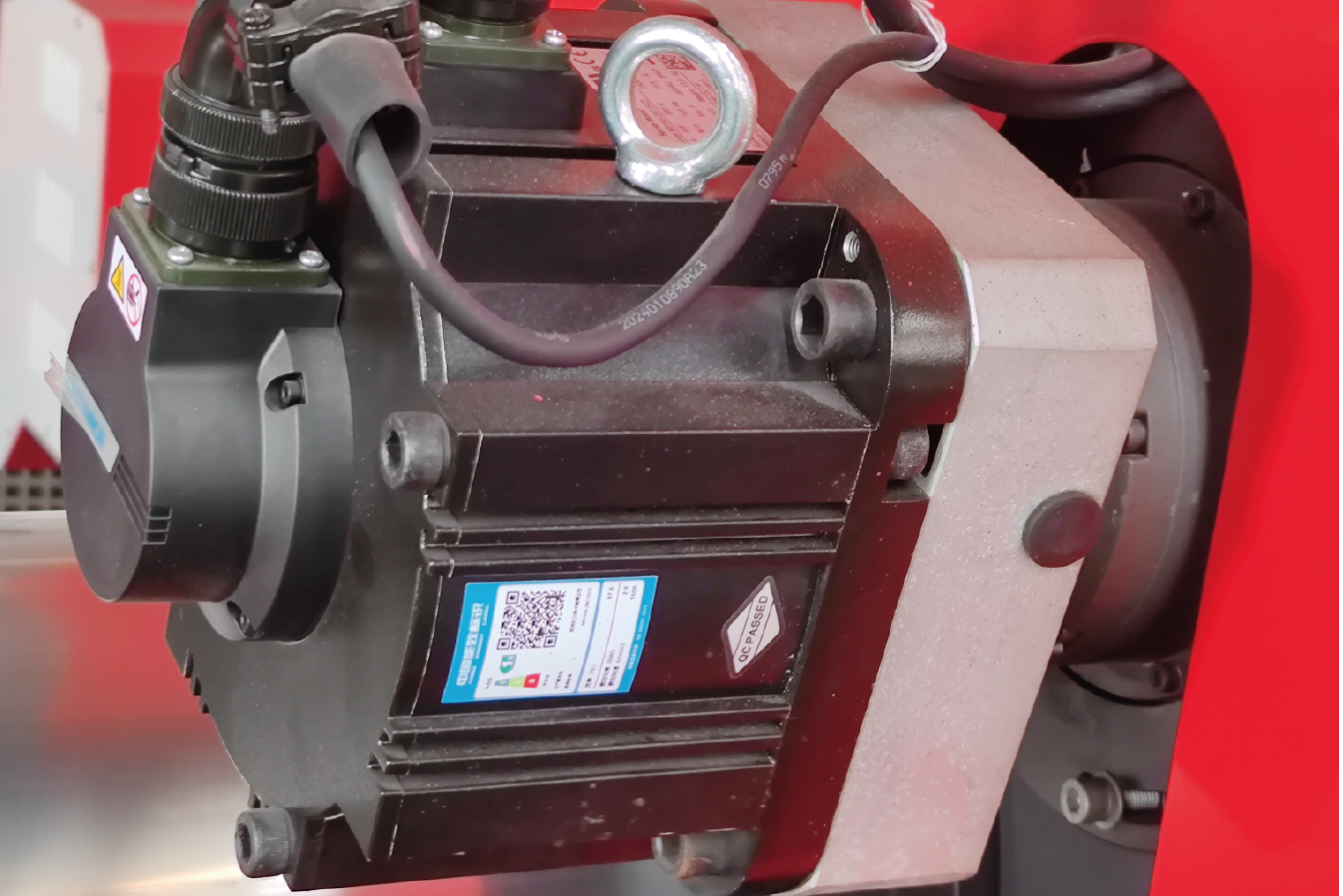

Gelişmiş Ayna Sistemleri ve Makine Tasarımında Yenilikler

Kuyruk israfını en aza indirmeye yönelik en etkili çözümlerden biri makine tasarımı, özellikle ayna sistemleri ile ilgili olarak7. Geleneksel tasarımlar, aynanın sıkıştırılması ve hareketi için önemli bir "ölü bölge" gerektirmekte ve boru uçlarının önemli bir kısmını kullanılamaz hale getirmektedir. Ancak, gelişmiş makineler artık bu ölü bölgeyi önemli ölçüde azaltan tasarımlar içermektedir. Örneğin, bazı modern sistemler, arka aynanın kesme kafasına daha yakın hareket edebildiği, hatta içinden geçebildiği ve borunun neredeyse tüm uzunluğunun işlenmesine izin veren "sıfır kuyruk" ayna tasarımlarına sahiptir. Bu, geleneksel sabit aynalardan temelde farklıdır.

Örneğin, MZBNL'nin "Sıfır Atık Kuyruk Malzemesi İnovasyonu" bu mekanik sınırlamayı doğrudan ele almaktadır. Ekibim, kesme mantığının başlangıç noktası olarak arka aynadan hesapladığı bir sistem tasarlayarak sistemin malzemeyi en sonuna kadar etkili bir şekilde işlemesini sağladı. Bu, makinenin kalan bölüm ürün uzunluğuna eşit veya daha büyük olduğu sürece kesim yapabileceği ve daha önce kaçınılmaz olan artık kuyruk malzemesini ortadan kaldıracağı anlamına geliyor. Bu tasarım, MZBNL'nin metal imalatındaki 25 yıllık deneyimi boyunca mükemmelleştirdiği bir özellik olan çok kısa uzunlukları kavrarken bile dengeyi koruyan sağlam, yüksek hassasiyetli aynalar gerektirir. Bu tür teknolojik gelişmeler gerçek, ölçülebilir tasarruflarla sonuçlanır; kuyruk atığını boru başına 200 mm'den 10 mm'nin altına düşürmek, birçok işlem için artık malzemede 95%'den fazla azalma anlamına gelir. Bu hassasiyet ve malzeme optimizasyonu seviyesi yeni bir endüstri standardı oluşturmaktadır.

Akıllı Yerleştirme Yazılımı ve Kesim Yolu Optimizasyonu

Fiziksel makine tasarımının ötesinde, sofistike yazılımlar kuyruk israfını en aza indirmede çok önemli bir rol oynar. Akıllı yerleştirme yazılımı, malzeme kullanımını en üst düzeye çıkarmayı ve hurdayı en aza indirmeyi amaçlayarak hammadde üzerindeki parça yerleşimini optimize etmek için tasarlanmıştır. Boru kesimi için bu, parçaları sadece bir boruya yerleştirmek değil, aynı zamanda kullanılabilir malzemenin en son parçasının çıkarılmasını sağlamak için stratejik olarak düzenlemek anlamına gelir. Geleneksel yerleştirme kısa, garip bir uç bırakabilir, ancak gelişmiş yazılım dinamik olarak ayarlayabilir8 bu küçük boşlukları doldurmak için.

MZBNL, yüksek düzeyde optimize edilmiş yerleştirme algoritmaları içeren akıllı ve dijitalleştirilmiş sistemleri makinelerimize entegre etmektedir. Bu algoritmalar sadece ana üretim parçalarını dikkate almaz; aynı zamanda daha küçük, yardımcı bileşenleri (ara parçalar, rondelalar ve hatta mobilyalar için kısa ayaklar gibi) tanımlayabilir ve geleneksel olarak kuyruk atığı olabilecek parçaların içine yerleştirebilir. Bu çoklu süreç entegrasyonu kilit önem taşıyor. Ayrıca, özellikle No-CAD İşletim Sistemi yeniliği ile sistemlerimiz, standart boru tipleri ve delik modelleri için anında parametre girişine izin vererek karmaşık 3D çizimlere olan ihtiyacı ortadan kaldırır. Bu, kullanım kolaylığını önemli ölçüde artırır ve kurulum süresini kısaltır, aynı zamanda operatörlerin küçük artık parçalara hızla adapte olmalarını ve karmaşık yeniden programlama olmadan bunları etkili bir şekilde kullanmalarını sağlar. Yazılımımızdaki bu esneklik ve zeka düzeyi, müşterilerimizin potansiyel atıkları değerli ürünlere dönüştürmelerini sağlar; bu da özel çözümler ve hızlı geri dönüş süreleri arayan işletmeler için kritik bir özelliktir.

Stratejik Operasyonel Uygulamalar ve MZBNL'nin Yaklaşımı

Makine yenilikleri ve yazılım çok önemli olmakla birlikte, stratejik operasyonel uygulamalar da kuyruk atıklarının azaltılmasına katkıda bulunur. Bu, belirli işler için en uygun boru uzunluklarının kullanılmasını sağlamak için titiz bir envanter yönetimini içerir ve gereksiz yere uzun kalıntıların oluşmasını en aza indirir. Ayrıca operatörlerin atığın ekonomik etkisini anlamaları için eğitilmeleri ve atığı azaltacak araçlarla donatılmaları da bu kapsamdadır. Ancak en etkili operasyonel çözüm, kesim sürecini temelden değiştiren makinelerden gelir.

MZBNL'nin üç büyük inovasyonu, kuyruk atıklarını kapsamlı bir şekilde ele almak için birlikte çalışmaktadır:

- No-CAD Sistem İnovasyonu: Çalışmayı basitleştirerek tüm malzemenin verimli bir şekilde kullanılmasını sağlar. Operatörler standart boru tiplerini hızlı bir şekilde işleyebilir ve karmaşık CAD çalışması olmadan daha kısa boru artıklarının çevik bir şekilde kullanılmasına olanak tanır. Bu, beceri eşiğini azaltır, yani operatörlerin 15 yerine sadece 1 günlük eğitime ihtiyacı vardır, bu da çeşitli işler için verimli kurulumu ve hatalardan kaynaklanan daha az israfı doğrudan etkiler.

- Önden Beslemeli İnovasyon: 40% ile öncelikle verimliliği artırıp işgücü yoğunluğunu azaltırken, bu aynı zamanda daha tutarlı ve kontrollü malzeme akışına izin vererek ve kullanılamaz bölümlere yol açabilecek hataları azaltarak dolaylı olarak atık azaltımını da destekler.

- Sıfır Atık Kuyruk Malzemesi İnovasyonu: Bu bizim doğrudan çözümümüzdür, kesimi arka aynadan başlangıç noktası olarak yeniden hesaplar. Bu çığır açan mantık, sistemin artık kuyruk malzemesini ortadan kaldırmasını sağlayarak malzeme kullanımını en üst düzeye çıkarıyor. Ahmed Al-Farsi için bu, "otomatik besleme ve delme özelliklerine sahip Lazer Boru Kesme Makinesi "nin, malzeme kullanımını doğal olarak optimize eden ve mimari metal işleri ve araç parçalarındaki karlılığını doğrudan etkileyen anahtar teslimi bir çözüm olduğu anlamına geliyor. Bu entegre çözümleri benimseyen işletmeler, atıkları en aza indirmenin ötesine geçerek gerçekten ortadan kaldırabilir ve benzeri görülmemiş düzeyde malzeme verimliliği ve operasyonel mükemmellik elde edebilir.

Sıfır kuyruk aynaları ölü bölgeleri azaltırDoğru

Gelişmiş ayna sistemleri, sıkıştırma ölü bölgelerini en aza indirerek malzemenin boru ucuna kadar işlenmesini sağlar.

Geleneksel yuvalama atık bırakmazYanlış

Geleneksel iç içe yerleştirme genellikle kullanılamayan kısa uçlar bırakırken, akıllı yazılım bu kalıntıları kullanabilir.

Kesim işlemlerinde kuyruk atıklarının azaltılmasını optimize etmek için en iyi uygulamalar nelerdir?

Tüp lazer kesim proseslerinizde kuyruk israfını en aza indirmek için en etkili stratejileri uygulamaya hazır mısınız? Gelişmiş makinelere yatırım yapmanın ötesinde, en iyi uygulamaları benimsemek malzeme kullanımını daha da optimize ederek kârlılığınızı ve operasyonel verimliliğinizi önemli ölçüde artırabilir. Nasıl olduğunu keşfedelim.

Kuyruk atıklarının azaltılmasını optimize etmek için en iyi uygulamalar arasında gelişmiş sıfır kuyruk teknolojisine yatırım yapmak, akıllı yerleştirme ve üretim planlaması uygulamak, hassas makine kalibrasyonu sağlamak ve operatör eğitimini teşvik etmek yer alır. Bu birleşik yaklaşımlar malzeme kullanımını en üst düzeye çıkarır, hurdayı azaltır ve tüp lazer kesim işlemlerinde genel verimliliği artırır.

MZBNL'nin Otomatik Delme ve Kesme Entegre Makinemiz gibi yenilikçi makineleri sıfıra yakın kuyruk atığı için teknolojik temel sağlarken, gerçek optimizasyon yolculuğu bir fabrikanın nasıl çalıştığına kadar uzanıyor. Bölgesel dağıtım gibi uzun vadeli ortaklıklar düşünenler de dahil olmak üzere başarılı müşterilerle yaptığım görüşmeler, teknolojiyi sağlam operasyonel stratejilerle bütünleştirmenin önemini sürekli olarak vurguluyor. Bu, her kararın maksimum malzeme kullanımı ve verimliliğe katkıda bulunduğu bütünsel bir ekosistem yaratmakla ilgili. Ahmed Al-Farsi gibi özel imalat hizmetlerinin ve yüksek maliyet performansının çok önemli olduğu bir işletme için bu en iyi uygulamalar sadece öneri değil; sürdürülebilir büyümenin ve Orta Doğu gibi zorlu pazarlarda rekabet avantajını korumanın kritik yollarıdır. Gelin, kesim operasyonlarınızın tam potansiyelini nasıl ortaya çıkarabileceğinizi keşfedelim.

Gelişmiş Sıfır Kuyruk Teknolojisi ve Entegre Sistemlerin Benimsenmesi

Kuyruk atığı azaltımını optimize etmek için en temel en iyi uygulama, gelişmiş "sıfır kuyruk" teknolojisiyle donatılmış makinelere yatırım yapmaktır. Bu sadece isteğe bağlı bir özellik değildir; maksimum malzeme kullanımı elde etmek için kritik bir bileşendir. Geleneksel makineler, ne kadar iyi çalıştırılırlarsa çalıştırılsınlar, ayna tasarımları ve kesme mantıkları nedeniyle doğal olarak sınırlıdır ve kaçınılmaz kuyruk kalıntılarına yol açar. Bu nedenle, atılması gereken ilk adım kuyruk atıklarını ele almak için tasarlanmış sistemler9. MZBNL'nin "Sıfır Atık Kuyruk Malzemesi İnovasyonu" bu teknolojinin en iyi örneğidir. Makinelerimiz, kesme orijinini arka aynadan yeniden hesaplayarak, malzemeyi son milimetresine kadar işleyebilir ve bir zamanlar atık olan şeyi etkili bir şekilde kullanılabilir ürüne dönüştürebilir.

Yüksek hacimli veya pahalı malzemelerle çalışan bir tesis için bu tür bir teknolojinin yatırım getirisi oldukça hızlıdır. Binlerce mobilya parçası veya mimari eleman üreten bir fabrikayı düşünün. Boru başına malzeme israfında küçük bir yüzdelik azalma bile, yıllık binlerce borunun üzerine eklendiğinde, önemli tasarruflar sağlar. Ayrıca, MZBNL'nin Otomatik Delme ve Kesme Entegre Makinesi gibi çoklu işlem yeteneklerine sahip makinelerin entegrasyonu işlemleri kolaylaştırır. Bu entegrasyon, boru yüklendikten sonra hem kesme hem de delme işleminin ek bir işleme gerek kalmadan gerçekleştirilebileceği, böylece olası hataların en aza indirilebileceği ve üretimin en üst düzeye çıkarılabileceği anlamına gelmektedir. Minimum atıkla ham maddeden bitmiş parçaya kesintisiz akış, modern üretim verimliliğini özetler ve kritik bir rekabet avantajı sunar.

Akıllı Üretim Planlama ve Yerleştirme Stratejilerinin Uygulanması

Makine yeteneklerinin ötesinde, akıllı üretim planlaması ve gelişmiş yerleştirme stratejileri, kuyruk israfını optimize etmek için çok önemli en iyi uygulamalardır. Bu, kullanılmayan bölümleri en aza indirmek amacıyla parçaların bir boru üzerine nasıl yerleştirileceğini planlamak için sofistike bir yazılım kullanmayı içerir. Basit bir "yerleştirmenin" ötesine geçerek stratejik tüp kesi̇mi̇nde yuvalama strateji̇leri̇10 Değişken parça boyutlarını, malzeme türlerini ve potansiyel artık kullanımını hesaba katan. Örneğin, bir iş çok sayıda kısa parça gerektiriyorsa, yerleştirme yazılımı bunları borunun bir ucuna doğru gruplayabilmeli ve diğer uçta birden fazla kısa, kullanılamaz kuyruk yerine gelecekteki işler için daha uzun, daha kullanılabilir bir kalıntı bırakabilmelidir.

MZBNL'nin No-CAD İşletim Sistemimiz ile tamamlanan akıllı ve dijitalleştirilmiş sistemleri bu en iyi uygulamayı kolaylaştırmaktadır. Sistemlerimiz, kolay kullanımla yüksek hızlı ve yüksek hassasiyetli kesime olanak tanır. Bu kullanım kolaylığı, üretim planlayıcılarının değişen taleplere hızla uyum sağlayabileceği ve operatörlerin kapsamlı CAD eğitimi olmadan optimize edilmiş yerleştirme modellerini uygulayabileceği anlamına gelir. Örneğin, Ahmed Al-Farsi'nin mimari metal işleri için belirli bir proje birkaç kısa boru kesiti gerektiriyorsa, sistemimiz boru uzunluğunu en iyi şekilde kullanmak ve nihai kuyruğu en aza indirmek için bunları verimli bir şekilde yerleştirebilir. Bu özellik, küçük bir kalıntı kalsa bile, bunun ya gerçekten kullanılamaz olmasını ya da stratejik olarak sonraki, daha küçük bir parça siparişi için yararlı olacak şekilde oluşturulmasını sağlar. Malzeme kullanımı üzerindeki bu granüler kontrol seviyesi, verimli operasyonları sadece "kes ve at" operasyonlarından ayırır.

Sürekli İzleme, Kalibrasyon ve Operatör Eğitimi

Son olarak, sürekli izleme, hassas makine kalibrasyonu ve kapsamlı operatör eğitimi ile sürekli operasyonel mükemmellik elde edilir. En gelişmiş makineler bile optimum performansı sürdürmek ve israfı azaltmak için sürekli dikkat gerektirir. Düzenli kalibrasyon, aynaların hassas bir şekilde kavramasını ve lazer yolunun doğru kalmasını sağlayarak hurdaya yol açabilecek kesim hatalarını önler. "Birim çıktı başına malzeme tüketimi" veya "atık yüzdesi" gibi malzeme kullanım metriklerinin izlenmesi, iyileştirme alanlarının belirlenmesi için kritik veriler sağlar.

Ayrıca, operatörlerin eğitimi çok önemlidir. MZBNL makinelerinin kullanımı kolay olsa da ve No-CAD sistemimiz için sadece 1 günlük yerinde eğitim gerektirse de, atık azaltma ilkelerini anlamak operatörleri bilinçli kararlar alma konusunda güçlendirir. Operatörler, eylemlerinin malzeme kullanımını nasıl etkilediğinin farkında olmalı ve daha fazla optimizasyon için fırsatları belirlemeye teşvik edilmelidir. Örneğin, boruların en iyi şekilde nasıl yükleneceğini bilmek, malzeme kullanımını en aza indirmek ve kesim doğruluğunu doğrulamak hataları ve dolayısıyla israfı önemli ölçüde azaltabilir. Ahmed Al-Farsi, iyi eğitimli bir ekibin gelişmiş ekipmanın değerini en üst düzeye çıkardığını kabul ederek satış sonrası eğitim ve desteğe değer vermektedir. İşletmeler, MZBNL'nin en son teknolojisini bu en iyi uygulamalarla birleştirerek, metal imalat endüstrisinde rekabet güçlerini ve uzun vadeli sürdürülebilirliklerini güçlendirerek benzersiz düzeyde malzeme verimliliği elde edebilirler.

Sıfır kuyruk teknolojisi israfı azaltırDoğru

MZBNL'nin yeniliği gibi gelişmiş sıfır kuyruk teknolojisi, malzemeyi son milimetresine kadar işleyerek kuyruk atığını önemli ölçüde azaltabilir.

Geleneksel makineler kuyruk israfını ortadan kaldırırYanlış

Geleneksel makineler, ayna tasarımları ve kesme mantıklarıyla sınırlıdır ve sıfır kuyruk teknolojisi olmadan kuyruk kalıntılarını kaçınılmaz hale getirir.

Sonuç

MZBNL'nin sıfır atık kuyruk malzemesi sistemi gibi yenilikleri benimsemek, modern metal imalatı için çok önemlidir. İşletmeler, geleneksel kesim mantığını yeniden tanımlayarak malzeme israfını önemli ölçüde azaltabilir, kârlılığı artırabilir ve operasyonel verimliliği yükseltebilir. Bu proaktif yaklaşım sadece acil maliyet endişelerini gidermekle kalmaz, aynı zamanda Ahmed's gibi şirketleri sürdürülebilir büyüme ve küresel pazarlarda rekabet avantajı için konumlandırır.

-

Boru lazer kesim operasyonlarında kuyruk israfının karlılığı nasıl etkilediğini keşfedin ↩

-

Metal imalatında malzeme giderlerinin maliyet etkilerini keşfetme ↩

-

Kuyruk atıklarının üretkenlik ve malzeme verimliliği üzerindeki geniş çaplı etkisinin anlaşılması ↩

-

Yazılım sınırlamalarının malzeme verimsizliğine nasıl katkıda bulunduğunu ve bunların nasıl üstesinden gelineceğini keşfedin ↩

-

Üretimde atık yönetiminin stratejik önemini keşfedin. ↩

-

Önden beslemenin verimliliği nasıl artırdığını ve iş gücü yoğunluğunu nasıl azalttığını anlayın. ↩

-

Verimli kesim için ayna sistemlerindeki evrim hakkında bilgi edinin. ↩

-

Yazılımın malzeme kullanımını en üst düzeye çıkarma üzerindeki etkisini anlayın. ↩

-

Modern sistemlerin daha iyi verimlilik için kesim süreçlerinde kuyruk israfını nasıl en aza indirdiğini keşfedin ↩

-

Kesim işlemlerinde yerleştirme stratejilerinin malzeme kullanımını nasıl optimize ettiğini ve israfı nasıl azalttığını anlayın ↩

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.