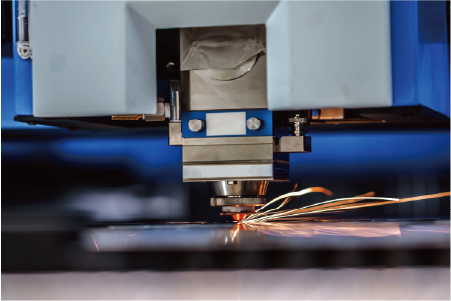

Tüp Lazer Kesim Makinelerinin Otomotiv Sektöründeki Uygulamaları

Otomotiv endüstrisi, üretimde yenilik, hassasiyet ve verimlilik için sürekli bir baskıyla karşı karşıyadır. Eski imalat yöntemleri genellikle bu talepleri karşılamakta zorlanmakta, darboğazlara ve daha yüksek maliyetlere yol açmaktadır. Boru lazer kesim makinelerinin benzersiz doğruluk ve hız sunarak bu ortamı nasıl dönüştürdüğünü ilk elden gördüm.

Tüp lazer kesim makineleri, benzeri görülmemiş bir hız ve minimum atıkla yüksek hassasiyetli, karmaşık parça üretimine olanak tanıyarak otomotiv üretiminde devrim yaratmıştır. Prototip oluşturmayı kolaylaştırır, montaj sürelerini azaltır ve hafif tasarımlara olanak tanıyarak boru şeklindeki bileşenlerin küresel olarak araçlar için üretilme şeklini temelden değiştirir.

Onlarca yıldır otomotiv üretimi geleneksel yöntemlere dayanıyordu, ancak daha hafif, daha karmaşık ve daha güvenli araçlara geçiş gelişmiş çözümler gerektiriyor. Bu değişimin derin etkisini keşfederken bana katılın tüp lazer kesi̇m teknoloji̇si̇1 ilk tasarım konseptlerinden nihai montaja kadar, sektörü yeni bir verimlilik ve yenilik çağına sürükledi.

MZBNL'deki 25 yıllık yolculuğum metal i̇malati2bana sektördeki değişimler konusunda benzersiz bir bakış açısı kazandırdı. Özellikle otomotiv sektörü, uyarlanabilir ve hassas üretime duyulan kritik ihtiyacı örnekliyor. Tarihsel olarak, boru şeklindeki bileşenlerin üretimi birden fazla aşama içeriyordu: kesme, delme ve şekillendirme, genellikle kümülatif hatalara ve önemli malzeme israfına yol açıyordu. Şu yöndeki değişimi düşünün elektrikli araçlar (EV'ler)3 ve otonom sürüş, karmaşık kablo demetleri ve genellikle boru şeklinde olan karmaşık yapısal destekler gerektirmektedir. Geleneksel yöntemler, hafif ancak sağlam tasarımlara yönelik talebe ayak uyduramıyor. Örneğin, büyük bir Avrupalı otomotiv tedarikçisi, tüp lazer teknolojisini entegre ettikten sonra şasi bileşenleri için teslim sürelerinde 30%'lik bir azalma olduğunu ve bunun pazara sunma süresi avantajını doğrudan etkilediğini bildirdi. Bu sadece hız ile ilgili değildir; tüm değer zinciri boyunca tasarım olanaklarını ve operasyonel verimliliği yeniden tanımlayan entegre hassasiyet ile ilgilidir.

Tüp lazer kesim makineleri otomotiv endüstrisinde nasıl devrim yarattı?

Otomotiv endüstrisi, bileşenleri için giderek daha karmaşık ve hassas tasarımlar talep etmektedir. Geleneksel kesim yöntemleri genellikle çok yavaş kalıyor ve bu katı gereksinimleri karşılamak için gerekli hassasiyetten yoksun. Benim bakış açıma göre, tüp lazer kesim, yüksek verimlilik ve üstün kalite ile karmaşık geometrileri mümkün kılarak oyunun kurallarını değiştiren bir çözüm sunuyor.

Tüp lazer kesim makineleri, karmaşık boru şeklindeki bileşenler için benzersiz hassasiyet ve verimlilik sağlayarak otomotiv üretiminde devrim yaratmıştır. Hızlı prototip oluşturmayı sağlar, el işçiliğini azaltır ve modern araçlar için gerekli olan hafif, karmaşık tasarımların oluşturulmasını kolaylaştırır, böylece üretim iş akışlarını ve malzeme kullanımını dönüştürür.

Otomotiv sektörünün daha hafif, daha güvenli ve daha fazla yakıt tasarrufu sağlayan araçlara yönelik amansız arayışı, ileri üretim teknolojilerine duyulan ihtiyacı doğrudan yönlendiriyor. Yıllarca, boruları kesmek ve şekillendirmek için kullanılan geleneksel yöntemlerin tasarım özgürlüğünü kısıtlayan ve üretim maliyetlerini artıran bir darboğaz olduğuna tanık oldum. Tüp lazer kesiminin ortaya çıkışı bu paradigmayı tamamen değiştirdi. Bu sadece artımlı bir gelişme değil; yapısal ve estetik boru bileşenlerinin nasıl öngörüldüğü ve üretildiği konusunda temel bir değişim. Bu teknoloji, birden fazla işlemin (kesme, çentik açma ve hatta işaretleme) tek bir yüksek otomasyonlu operasyona entegre edilmesine olanak tanır. Bu entegrasyon, kurulum sürelerini ve ikincil işlemlere olan ihtiyacı büyük ölçüde azaltarak tüm üretim hattını düzene sokar. Bu, otomotiv mühendislerinin bir zamanlar maliyet etkin bir şekilde üretilmesinin imkansız olduğu düşünülen parçaları tasarlamalarını sağlayan ileriye dönük bir adımdır.

Hassasiyet ve Tasarım Özgürlüğünün Kilidi Açıldı

Tüp lazer kesim, benzersiz hassasiyet ve son derece karmaşık geometriler oluşturma yeteneği sunarak otomotiv endüstrisindeki tasarım olanaklarını temelden değiştirmiştir. Birden fazla kesme, delme ve zımbalama aşamasına dayanan geleneksel yöntemlerin aksine, tek bir lazer makinesi karmaşık kesimler, hassas açılar gerçekleştirebilir ve hatta daha kolay montaj için tırnak ve yuva tasarımları gibi özellikleri entegre edebilir. Bu kabiliyet, hidroform parçalar, karmaşık egzoz sistemleri ve yüksek mukavemetli takla kafesleri gibi hafif ancak yapısal olarak sağlam bileşenlerin üretimi için çok önemlidir. Örneğin, bir otomotiv orijinal ekipman üreticisi (OEM) kısa süre önce yeni bir şasi tasarımı için bileşen ağırlığında 15%'lik bir azalma olduğunu ve bunun boru şeklindeki profillerin lazer teknolojisiyle hassas bir şekilde şekillendirilmesiyle, güç veya güvenlikten ödün vermeden elde edildiğini bildirdi.

Bu yeni keşfedilen tasarım özgürlüğü prototip oluşturmaya da uzanıyor. Tasarımcılar, çeşitli konseptleri gerçek malzemelerle test ederek geleneksel takımlarla harcanan süreden çok daha kısa bir sürede hızlı bir şekilde yineleme yapabilirler. Örneğin MZBNL No-CAD İşletim Sistemimiz bu süreci daha da basitleştirir. Operatörler, karmaşık 3D CAD çizimlerine olan ihtiyacı ortadan kaldırarak, sadece parametreleri girerek standart boru tiplerini ve delik modellerini işleyebilirler. Bu yenilik sadece kullanım kolaylığını büyük ölçüde artırmakla kalmıyor, aynı zamanda kurulum süresini kısaltarak makine kullanımı için beceri eşiğini düşürüyor. Bu da mühendislerin, üretimin buna ayak uydurabileceğini bilerek tasarımın sınırlarını zorlayabileceği ve böylece daha yenilikçi ve verimli araç bileşenlerinin ortaya çıkabileceği anlamına geliyor.

Sonuç olarak, tüp lazer kesiminden elde edilen hassasiyet doğrudan montaj sırasında iyileştirilmiş uyum anlamına gelir, maliyetli yeniden işleme ihtiyacını azaltır ve daha yüksek kaliteli nihai ürünler sağlar. Bu, özellikle sıkı toleransların çok önemli olduğu güvenlik açısından kritik bileşenlerde hayati önem taşır. Tek bir işlemde karmaşık kilitleme özellikleri üretme yeteneği, sonraki kaynak ve montaj işlemlerini büyük ölçüde basitleştirerek genel üretim verimliliğine önemli ölçüde katkıda bulunur.

Kolaylaştırılmış Üretim ve Maliyet Verimliliği

Tüp lazer kesimin getirdiği en önemli devrimlerden biri, üretim iş akışlarını düzene sokarak önemli maliyet verimlilikleri sağlamasıdır. Geleneksel olarak, tek bir boru şeklindeki bileşenin üretilmesi için testerede kesim, işleme merkezinde delik delme ve ardından ayrı bir preste çentik açma işlemleri gerekirdi. Her adım kurulum süresini uzatır, hata olasılığını artırır ve parçanın farklı iş istasyonları arasında taşınmasını gerektirirdi. Tüp lazer kesim, tüm bu işlemleri tek bir yüksek otomasyonlu makineye entegre eder. Bu çoklu işlem entegrasyonu, teslim sürelerini büyük ölçüde azaltır ve çok sayıda ikincil işlem ihtiyacını ortadan kaldırır. Bir Tier 1 otomotiv tedarikçisi için bu entegrasyon, daha az manuel müdahale, azaltılmış kurulum süreleri ve optimize edilmiş malzeme kullanımı nedeniyle çeşitli yapısal bileşenler için toplam üretim maliyetlerinde 20%'lik bir azalma ile sonuçlandı.

Malzeme optimizasyonu, maliyet verimliliğinin bir diğer temel taşıdır. Geleneksel yöntemler, özellikle boruların uçlarında önemli miktarda malzeme israfına yol açmaktadır. MZBNL'de, Sıfır Atık Kuyruk Malzemesi yeniliğimiz doğrudan bununla mücadele etmektedir. Kesme mantığını arka aynayı başlangıç noktası olarak hesaplayacak şekilde yeniden tasarlayarak, sistemimiz artık kuyruk malzemesini ortadan kaldırabilir ve malzeme kullanımını en üst düzeye çıkarabilir. Bu sadece çevresel bir fayda değil, aynı zamanda yüksek hacimli otomotiv üretimi için önemli bir finansal avantajdır. Ayrıca, Önden Besleme yeniliğimiz besleme verimliliğini yaklaşık 40% artırır ve operatör iş yoğunluğunu yaklaşık 40% azaltarak genel üretkenliği ve işyeri ergonomisini önemli ölçüde artırır.

Çoklu süreç entegrasyonu, malzeme tasarrufu ve gelişmiş besleme mekanizmalarının bu kombinasyonu, üreticilerin daha az işçilik ve daha az atıkla daha yüksek verim elde etmesini sağlar. Orta ölçekli bir metal imalat işletmesi olan Ahmed'inki gibi şirketler, üretim verimliliğini yükseltmek için aktif olarak bu otomatik çözümleri arıyor. Birden fazla, genellikle manuel adımlara olan bağımlılığı azaltmanın, yüksek operatör devri ve buna bağlı yeniden eğitim yükleri gibi sorunlu noktalarını doğrudan ele aldığını biliyor. Üreticiler bu tür entegre çözümleri benimseyerek yalnızca maliyetleri düşürmekle kalmaz, aynı zamanda kritik otomotiv bileşenleri için tutarlı kalite ve daha hızlı teslimat süreleri de sağlayabilir.

Geliştirilmiş Güvenlik ve Yapısal Bütünlük

Tüp lazer kesimin sunduğu hassasiyet, gelişmiş araç güvenliği ve yapısal bütünlüğe doğrudan katkıda bulunur. Otomotiv tasarımında, birbirine bağlı bileşenlerin uyumu ve bitişi çarpışma performansı ve genel dayanıklılık için kritik öneme sahiptir. Lazerle kesilmiş borular, sonraki kaynak ve montaj için ideal olan son derece sıkı toleranslar ve temiz kenarlar sağlar. Bu hassasiyet boşlukları ve tutarsızlıkları en aza indirerek, özellikle şasi çerçeveleri ve güvenlik kafesleri gibi kritik alanlarda önemli strese dayanabilen daha güçlü, daha güvenilir kaynaklar sağlar. Örneğin, bir aracın takla kafesine doğru şekilde yerleştirilmiş lazerle kesilmiş bileşenler, yapısal elemanlar erken arıza noktaları olmadan tasarlandığı gibi performans gösterdiğinden, bir darbe sırasında yolcu korumasını önemli ölçüde artırabilir.

Lazer kesim, mükemmel uyumun ötesinde, doğrudan boru uçlarına tırnak ve yuva tasarımları gibi birbirine kenetlenen özelliklerin oluşturulmasını da sağlar. Bu özellikler, bileşenleri kendiliğinden hizalayarak montajı basitleştirmekle kalmaz, aynı zamanda bir jig görevi görerek kaynaktan önce ek güç ve stabilite sağlar. Bu "kendinden jigleme" özelliği, parçaların her seferinde doğru şekilde konumlandırılmasını sağlayarak insan hatasını azaltır ve nihai montajın yapısal sağlamlığını artırır. Çarpışma testi iyileştirmeleri üzerine yapılan bir çalışma, hassas bir şekilde birbirine kenetlenmiş, lazerle kesilmiş bileşenlerin kullanıldığı araçların, daha az hassas geleneksel yöntemlerle monte edilenlere kıyasla enerji emilimi ve yolcu alanının korunmasında ölçülebilir bir iyileşme gösterdiğini vurgulamıştır.

Ayrıca, gelişmiş lazer teknikleri kullanarak tek bir tüp içinde karmaşık iç yapılar veya değişen duvar kalınlıkları oluşturma yeteneği, optimize edilmiş çarpışma enerjisi yönetimine katkıda bulunur. Mühendisler, geometrileri stratejik olarak değiştirerek, çarpışma sırasında tahmin edilebilir şekilde deforme olan, çarpma kuvvetlerini daha etkili bir şekilde emen ve yolcu bölmesinden uzağa yönlendiren bileşenler tasarlayabilirler. Malzeme kaldırma ve şekillendirme üzerindeki bu hassas kontrol seviyesine geleneksel işleme süreçleriyle ulaşılamaz ve tüp lazer kesimin modern araçlardaki gelişmiş güvenlik özellikleri için bir köşe taşı olarak rolünü sağlamlaştırır.

| Özellik | Geleneksel Tüp İşleme | Tüp Lazer Kesim |

|---|---|---|

| Hassasiyet | Orta, kuruluma göre değişir | Çok Yüksek (±0,1 mm) |

| Karmaşıklık | Sınırlı, çoklu operasyonlar | Yüksek, karmaşık geometriler |

| Hız | Daha yavaş, çok aşamalı | Çok Hızlı, tek kurulum |

| Malzeme Atıkları | Orta ila Yüksek | Düşük (Sıfır Atık Kuyruk Malzemesi) |

| Alet İhtiyaçları | Çoklu jigler, kalıplar, matkaplar | Minimal, yazılım odaklı |

| İşgücü Yoğunluğu | Yüksek, elle taşıma ve kurulum | Düşük, otomatik besleme |

| Kurulum Süresi | Uzun, her işlem için | Kısa, programlanabilir |

| Esneklik | Düşük, yeniden düzenleme gerektirir | Yüksek, kolay tasarım değişiklikleri |

| İşlem sonrası | Çapak alma, çoklu adımlar | Minimal, temiz kesimler |

Lazer kesim malzeme israfını azaltırDoğru

Tüp lazer kesimin hassasiyeti ve Sıfır Atık Kuyruk Malzemesi yeniliği, geleneksel yöntemlere kıyasla hurdayı önemli ölçüde azaltır.

Geleneksel yöntemler daha hızlıdırYanlış

Tüp lazer kesim, birden fazla işlemi tek bir kurulumda birleştirerek çok aşamalı geleneksel işlemeden önemli ölçüde daha hızlı hale getirir.

Tüp lazer kesim makinelerinin otomotiv üretimindeki mevcut rolü nedir?

Modern araçlar, gelişen güvenlik, performans ve verimlilik standartlarını karşılamak için karmaşık, hafif ve sağlam boru şeklindeki bileşenlere ihtiyaç duymaktadır. Geleneksel üretim yöntemleri, bu kritik parçalar için gerekli hassasiyeti ve verimliliği tutarlı bir şekilde sağlamakta genellikle zorlanmaktadır. Benim bakış açıma göre, boru lazer kesim makineleri artık merkezi bir rol oynamakta ve otomotiv tedarik zinciri boyunca bileşen imalatında en yüksek standartları sağlamaktadır.

Günümüzde tüp lazer kesim makineleri, şasi, egzoz sistemleri, koltuk çerçeveleri ve yapısal desteklerin üretiminde temel teknoloji olarak hizmet vererek otomotiv üretiminde vazgeçilmezdir. Hızlı prototipleme, özel parça imalatı ve hafif bileşenlerin yüksek hacimli üretimini mümkün kılarak endüstrinin gelişmiş araç tasarımlarına geçişini kritik bir şekilde desteklemektedir.

Dünya çapında otomotiv tedarikçileriyle çalışma deneyimim bana tüp lazer kesimin rolünün niş bir uygulamadan temel bir teknolojiye dönüştüğünü gösterdi. Özel bileşenler için bir araç olarak başlayan bu süreç artık çeşitli kritik parçaların ayrılmaz bir parçası. Yolcuları koruyan temel yapıdan motor emisyonlarını yöneten veya konfor sağlayan karmaşık sistemlere kadar, lazerle kesilmiş borular her yerde bulunuyor. Bu değişim sadece verimlilikle ilgili değil; elektrikli araç akü çerçevelerinden karmaşık hidroform bölümlere kadar modern otomotiv mühendisliğini tanımlayan yenilikleri mümkün kılmakla ilgili. Mimari metal işleri ve araç parçaları alanındaki işlerini aktif bir şekilde genişleten Ahmed gibi üreticiler, bu çok yönlülüğü farklı müşteri taleplerini karşılamak ve rekabet avantajını korumak için vazgeçilmez buluyor.

Temel Yapısal Bileşenler ve Şasi Sistemleri

Tüp lazer kesim makineleri artık aşağıdaki ürünlerin üretiminde bir mihenk taşıdır temel yapısal bileşenler ve şasi sistemleri4 otomobiller için. Özellikle elektrikli araçlar ve gelişmiş güvenlik standartları bağlamında daha hafif ancak daha güçlü araç gövdelerine yönelik talepler, lazerle kesilmiş boruları vazgeçilmez hale getirmiştir. Şasi çerçeveleri, traversler ve takla kafesleri gibi bileşenler bu teknolojinin sunduğu hassasiyet ve esneklikten büyük ölçüde faydalanmaktadır. Örneğin, üreticiler genellikle tırnak ve yuva tasarımları olarak adlandırılan ve kaynaktan önce tam olarak birbirine uyan karmaşık kilitli bağlantılar tasarlayabilirler. Bu sadece montaj sürecini basitleştirmekle kalmaz, aynı zamanda çarpışma performansı için çok önemli olan kaynaklı bağlantıların bütünlüğünü ve gücünü de önemli ölçüde artırır.

Karmaşık geometrileri ve delikleri tek bir işlemde kesme yeteneği, daha önce darboğaz oluşturan birden fazla işleme operasyonuna olan ihtiyacı ortadan kaldırır. Bu verimlilik, otomotiv üreticilerinin çarpışmalar sırasında sertliği ve enerji emilimini optimize eden karmaşık tasarımlara sahip yüksek mukavemetli çelik ve alüminyum boru yapıları üretmesine olanak tanır. Büyük bir Avrupalı otomobil üreticisi kısa süre önce, daha verimli malzeme dağılımı ve gelişmiş birleştirme yöntemleri sağlayan lazerle kesilmiş çerçeve elemanları uygulayarak gövde sertliğinde 5%'lik bir artış elde ederken aynı zamanda ağırlığı azalttığını bildirdi. Bu hassasiyet seviyesi, performans ve güvenlik için her milimetrenin önemli olduğu elektrikli araçlarda uzay çerçeveli şasi tasarımları veya entegre batarya muhafazaları oluşturmak için hayati önem taşımaktadır.

Ayrıca, tüp lazer kesimin hızlı prototipleme yetenekleri, yeni yapısal tasarımların çok daha hızlı test edilebileceği ve yinelenebileceği anlamına gelir. Mühendisler CAD modellerini hızla fiziksel prototiplere dönüştürebilir ve yeni araç platformları için daha hızlı geliştirme döngüleri sağlayabilir. Bu çeviklik, hızla gelişen bir sektörde kritik öneme sahiptir ve şirketlerin yenilikleri pazara daha hızlı sunmasına ve geleneksel yöntemlerle ilişkili kapsamlı yeniden düzenleme maliyetleri olmadan değişen düzenleyici ve tüketici taleplerine uyum sağlamasına olanak tanır.

Egzoz Sistemleri ve Güç Aktarma Organları

Tüp lazer kesimin rolü, performans ve emisyon uyumluluğu için hassasiyet ve karmaşık şekillendirmenin çok önemli olduğu egzoz sistemleri ve çeşitli güç aktarım bileşenlerinin üretimine önemli ölçüde uzanır. Modern egzoz sistemleri çoklu dirsekler, katalitik konvertör yuvaları ve hassas sensör portları içeren oldukça karmaşık yapılardır. Lazer kesim, bu karmaşık geometrilerin yüksek hassasiyetle üretilmesine olanak tanıyarak mükemmel uyum ve optimum akış dinamikleri sağlar. Küçük kusurlar bile katalitik konvertörlerin ve oksijen sensörlerinin verimliliğini etkileyebileceğinden, bu hassasiyet katı küresel emisyon düzenlemelerini karşılamak için kritik öneme sahiptir.

Egzoz manifoldlarının veya motorlar için özel tasarlanmış sıvı hatlarının karmaşıklığını düşünün; tüp lazer makineleri, bağlantı parçaları ve sensörler için tam açılarda hassas delikler açabilir, bu da delme ve raybalama gibi ikincil işleme operasyonlarına olan ihtiyacı önemli ölçüde azaltır. Bu da daha temiz kesimlere ve aksi takdirde akışı engelleyebilecek veya sistemleri kirletebilecek çapak riskinin azalmasına yol açıyor. Yakın zamanda birlikte çalıştığım bir egzoz sistemi tedarikçisi, karmaşık manifold tasarımları için montaj süresinde 15%'lik bir azalma olduğunu belgeledi; bu doğrudan kaynak sırasında ayarlamayı en aza indiren lazerle kesilmiş bileşenlerle elde edilen mükemmel uyuma atfedilebilir.

Geleneksel içten yanmalı motor bileşenlerinin ötesinde, tüp lazer kesim, elektrikli araç (EV) batarya paketleri ve elektrikli aktarma organları için soğutma hatları ve yapısal elemanların üretiminde de giderek daha fazla kullanılmaktadır. Bu sistemler genellikle termal yönetim ve güç dağıtımı için özel yönlendirme ve hassas bağlantılar gerektirir; lazer kesimin esnekliği ve doğruluğunun önemli avantajlar sağladığı alanlar. Teknolojinin, bu uygulamalarda yaygın olarak bulunan paslanmaz çelik ve alüminyum gibi çeşitli malzemeleri işleme kabiliyeti, gelişen güç aktarma organları ortamındaki vazgeçilmez rolünü daha da sağlamlaştırmaktadır.

İç Mekan ve Oturma Yapıları

Aracın iç mekanında, tüp lazer kesim makineleri şu konularda önemli bir rol oynar güvenlik, konfor ve estetik entegrasyonu bir araya getiren bileşenlerin üretimi5. Koltuk çerçeveleri, gösterge paneli destekleri, direksiyon kolonu elemanları ve kafalık yapıları, hassas kesimli boru parçaların yaygın olarak kullanıldığı örneklerdir. Koltuk çerçeveleri için, entegre montaj noktaları ve hassas deliklerle karmaşık şekiller oluşturma yeteneği, yapısal bütünlüğü koruyan ve sofistike ayarlanabilirlik mekanizmalarını barındıran daha hafif tasarımlara olanak tanır. Bu, yolcu konforunu doğrudan etkiler ve genel araç ağırlığının azaltılmasına katkıda bulunur.

Lazer kesimin hassasiyeti, tüm bileşenlerin birbirine sorunsuz bir şekilde oturmasını sağlar; bu da hem güvenlik hem de kabin içindeki kalite algısı için hayati önem taşır. Kusurlu şekilde takılan parçalar tıkırtılara veya gıcırtılara yol açarak sürüş deneyimini olumsuz etkileyebilir. Üreticiler temiz ve doğru kesimler oluşturarak tam oturmasını sağlayabilir ve iç mekanın genel uyum ve bitişini geliştirebilir. Önde gelen bir otomotiv koltuk tedarikçisi, tüp lazer kesimi entegre ettikten sonra özel koltuk çerçeveleri için malzeme israfında 10% azalma ve üretim hızında iyileşme bildirerek bu segmentteki verimlilik kazanımlarını vurgulamıştır.

Ayrıca tüp lazer kesim, iç bileşenler için daha fazla tasarım esnekliği sağlar. Tasarımcılar, geleneksel bükme ve delme yöntemleriyle elde edilmesi zor veya imkansız olan karmaşık desenleri veya benzersiz ergonomik şekilleri boru şeklindeki yapılara dahil edebilirler. Bu, özellikle ısmarlama iç tasarımların önemli bir farklılaştırıcı olduğu premium araçlar için geçerlidir. Mobilya ve sıhhi tesisat üreticilerine de hizmet veren müşterim Ahmed, bu çok yönlülüğü faydalı buluyor çünkü araç iç mekanları için özel, hassas boru yapıları üretme ilkeleri, daha geniş iş kapsamıyla önemli ölçüde örtüşüyor ve bu gelişmiş makinelerin çok sektörlü uygulanabilirliğini gösteriyor.

Tüp lazerler hızlı prototipleme sağlarDoğru

Makalede, tüp lazer kesimin CAD modellerini hızlı bir şekilde fiziksel bileşenlere dönüştürerek prototip oluşturmayı hızlandırdığı açıkça belirtiliyor.

Lazer kesim egzoz montaj süresini kısaltırDoğru

Alıntılanan bir vaka çalışması, mükemmel lazer kesimli bileşen uyumu sayesinde 15% daha hızlı egzoz montajını göstermektedir.

Tüp lazer kesim makinelerini otomotiv sektörüne entegre ederken ne gibi özel zorluklarla karşılaşılıyor?

Gelişmiş tüp lazer kesimini karmaşık otomotiv üretim hatlarına entegre etmek engelsiz değildir. Sadece en son teknolojiyi edinmek sorunsuz bir geçişi garanti etmez. Kalifiye işgücü eksikliği, malzeme taşıma karmaşıklıkları ve yazılım uyumluluğu gibi sorunlar, sorunsuz bir şekilde benimsenmesini önemli ölçüde engelleyebilir. Deneyimlerime göre, bu zorlukları anlamak başarılı bir uygulamanın ve bu güçlü teknolojinin faydalarını en üst düzeye çıkarmanın anahtarıdır.

Tüp lazer kesim makinelerini otomotiv üretimine entegre etmek; yüksek ilk yatırım, mevcut CAD/CAM sistemleriyle karmaşık yazılım entegrasyonu, farklı alaşımlar için malzeme uyumluluğu sağlama ve kalifiye operatör ihtiyacını karşılama gibi zorlukları beraberinde getirir. Verimli malzeme kullanımı ve yüksek hacimli üretim için iş akışının optimize edilmesi de dikkatli bir planlama gerektirir.

Tüp lazer kesimin faydaları yadsınamaz olsa da, otomotiv sektöründe tam entegrasyona giden yolun her zaman pürüzsüz olmadığını gözlemledim. Üreticiler, özellikle de yerleşik üretim hatlarına sahip olanlar, genellikle önemli engellerle karşılaşıyor. Tipik müşterim Ahmed de sık sık bu sorunlarla boğuşuyor. Özellikle yetenekli CAD operatörlerine ihtiyaç duyulması ve yeniden eğitim yüküne yol açan yüksek operatör devri gibi sorunlu noktalardan bahsetti. Bunlar küçük rahatsızlıklar değildir; üretkenliği ve karlılığı ciddi şekilde etkileyebilirler. Ayrıca, otomotiv uygulamalarında kullanılan malzemelerin çok çeşitli olması yüksek mukavemetli çeliklerden alüminyuma6 ve egzotik alaşımlar- olağanüstü çok yönlülüğe ve hassas kontrole sahip makineler gerektiriyor ve bu da başka bir karmaşıklık katmanı ekliyor. Bu zorlukların etkili bir şekilde ele alınması, bu teknolojinin tam dönüştürücü potansiyelini gerçekleştirmek için çok önemlidir.

Nitelikli Operatör Açığının Giderilmesi ve Eğitim

Ahmed gibi müşterilerde karşılaştığım en önemli zorluklardan biri vasıflı operatör açığı. Ahmed sıkıntılarını açıkça dile getirdi: "Önceki makineler yetenekli CAD operatörleri gerektiriyordu" ve "Yüksek operatör devir hızı yeniden eğitim yüküne neden oluyordu." Bu, üretim genelinde yaygın bir sorundur: karmaşık makineleri etkili bir şekilde çalıştırabilecek ve programlayabilecek yeterince eğitimli personel eksikliği. Geleneksel boru kesme sistemleri, karmaşık 3D çizimleri oluşturmak veya değiştirmek için genellikle gelişmiş CAD/CAM bilgisine sahip operatörler gerektirir; bu da zaman alıcıdır ve özel beceriler gerektirir. Yüksek vasıflı personele olan bu bağımlılık, operasyonları personel değişimine karşı savunmasız hale getirir ve eğitim maliyetlerini artırır.

MZBNL'de, öncü No-CAD İşletim Sistemimiz ile bunu doğrudan ele alıyoruz. Bu yenilik, standart boru tiplerinin ve delik modellerinin sadece parametreler girilerek işlenmesini sağlar - çizim gerekmez. Bu, kullanım kolaylığını önemli ölçüde artırır ve makinenin çalışması için beceri eşiğini düşürür. Bu kullanıcı dostu tasarım sayesinde, operatörler artık ekipman fabrikasında 15 gün geçirmek yerine yalnızca 1 günlük yerinde eğitime ihtiyaç duymaktadır. Bu, üreticiler için eğitim yükünü önemli ölçüde azaltır ve operatör değişiminin etkisini hafifletmeye yardımcı olur.

Özel teknolojik çözümümüzün ötesinde, otomotiv üreticileri için daha geniş bir strateji, kapsamlı, erişilebilir eğitim programları geliştirmeyi içerir. Bu sadece makinenin ilk çalıştırılmasını değil, aynı zamanda yeni özellikler, bakım protokolleri ve sorun giderme hakkında sürekli eğitimi de içerir. Sezgisel insan-makine arayüzlerine (HMI'lar) yatırım yapmak ve Ahmed'in aradığı gibi uzaktan tanılama yoluyla sürekli destek sağlamak, operatörleri küçük ayarlamalar ve sorun giderme işlemleri yapma konusunda güçlendirerek harici teknisyenlere olan bağımlılığı azaltır ve arıza süresini en aza indirir. Bu bütünsel yaklaşım, işgücünün yeni teknolojilere verimli bir şekilde adapte olabilmesini sağlayarak makinenin çalışma süresini ve üretkenliğini en üst düzeye çıkarır.

Malzeme Taşıma ve Otomasyon Karmaşıklığı

Özellikle yüksek hacimli otomotiv üretiminde tüp lazer kesim makinelerinin entegrasyonu, malzeme taşıma ve genel otomasyon karmaşıklığı ile ilgili önemli zorlukları beraberinde getirir. Otomotiv bileşenleri, ince duvarlı alüminyumdan ağır ölçülü yüksek mukavemetli çeliğe kadar çok çeşitli boru boyutları, şekilleri ve malzeme türleri gerektirir. Bu çeşitli malzemelerin manuel olarak yüklenmesi ve boşaltılması, özellikle uzun veya ağır borularda emek yoğun, yavaş ve hataya açık olabilir. Bu verimsizlik, lazerin yüksek hızlı işleme kapasitesini ortadan kaldırabilir.

Bunun üstesinden gelmek için sofistike otomatik yükleme ve boşaltma sistemleri çok önemlidir. MZBNL'de, Önden Besleme yeniliğimiz bu zorluğa doğrudan bir yanıttır. Geleneksel makineler genellikle yandan veya arkadan manuel yüklemeye dayanırken, optimize edilmiş önden besleme mekanizmamız boruyu makinenin önünden otomatik olarak çeker. Bu tasarım, besleme verimliliğini yaklaşık 40% artırır ve operatörün emek yoğunluğunu yaklaşık 40% azaltarak genel üretkenliği ve işyeri ergonomisini önemli ölçüde artırır. Bu otomasyon sadece süreci hızlandırmakla kalmaz, aynı zamanda çalışan güvenliğini artırır ve modern üretim ortamlarında büyük bir endişe kaynağı olan fiziksel zorlanmayı azaltır.

Ayrıca, bu otomatik malzeme taşıma sistemlerinin otomatik depolama ve geri alma sistemleri (AS/RS) veya robotik alma ve yerleştirme çözümleri gibi mevcut fabrika lojistiği ile entegre edilmesi başka bir karmaşıklık katmanı daha ekler. Çeşitli otomatik bileşenler arasında sorunsuz veri akışı ve fiziksel koordinasyon sağlamak dikkatli bir planlama ve sağlam entegrasyon yetenekleri gerektirir. Ancak yapılan yatırımlar karşılığını veriyor; tanıdığım bir otomotiv parçaları tedarikçisi, lazer kesicilerine bağlı tam otomatik besleme ve boşaltma sistemlerini uygulamaya koyduktan sonra manuel taşıma hatalarında 60% azalma ve üretimde 30% artış bildirerek gelişmiş malzeme taşımanın verimliliği en üst düzeye çıkarmadaki kritik rolünü ortaya koydu.

Yazılım Entegrasyonu ve İş Akışı Optimizasyonu

Yerleşik otomotiv tesislerinde yeni üretim teknolojilerini benimserken karşılaşılan yaygın bir zorluk, yeni yazılımın mevcut kurumsal sistemlerle sorunsuz bir şekilde entegre edilmesidir. Tüp lazer kesim makineleri kendi sofistike kontrol yazılımlarıyla birlikte gelir, ancak optimum verimlilik için bu yazılımın CAD/CAM (Bilgisayar Destekli Tasarım/Üretim), ERP (Kurumsal Kaynak Planlama) ve MES (Üretim Yürütme Sistemleri) dahil olmak üzere üreticinin daha geniş ekosistemiyle etkili bir şekilde iletişim kurması gerekir. Doğru entegrasyon olmadığında veri siloları ortaya çıkar ve bu da manuel veri girişine, olası hatalara ve tasarımdan bitmiş parçaya kadar üretim iş akışında gecikmelere yol açar. Ahmed'in sorunsuz entegrasyondan yoksun sistemlerle ilgili önceki deneyimleri verimsizliğe neden olduğundan, bu önemli bir sorun noktası olabilir.

MZBNL sistemlerimiz, standart operasyonlar için "CAD Çizimleri Olmadan Kesime Başla" özelliği sunarak tasarımdan üretime ilk adımı basitleştirir. Ancak karmaşık özel parçalar için CAD sistemindeki tasarım değişikliklerinin manuel müdahale olmaksızın otomatik olarak lazer kesim programına yansıtılmasını sağlamak kritik önem taşır. Bunun için sağlam veri alışverişi protokolleri ve ideal olarak birleşik bir yazılım platformu veya mühendislikten atölyeye sorunsuz bilgi akışını kolaylaştıran son derece uyumlu arayüzler gerekir. Bu entegrasyon seviyesine ulaşan şirketler genellikle tasarımdan üretime döngü sürelerinde önemli iyileşmeler görürler.

İş akışı optimizasyonu sadece yazılımın ötesine geçer; tüp lazer makinesinin yetenekleri etrafında tüm üretim sürecinin yeniden değerlendirilmesini ve potansiyel olarak yeniden tasarlanmasını içerir. Bu, birden fazla işlemin tek bir lazer işleminde birleştirilmesini, parçaların lazer kesim verimliliği için yeniden tasarlanmasını (Üretilebilirlik için Tasarım) ve yalın üretim ilkelerinin uygulanmasını içerebilir. Zorlu olsa da, tam entegre yazılım paketlerine ve optimize edilmiş iş akışlarına sahip şirketler 25% daha hızlı tasarım-üretim döngüsü bildirerek, bu entegrasyon engellerinin üstesinden gelmenin ve maksimum çıktı için operasyonları kolaylaştırmanın muazzam faydalarını ortaya koymuştur.

No-CAD eğitim süresini kısaltırDoğru

MZBNL'nin No-CAD sistemi, karmaşık çizim gereksinimlerini ortadan kaldırarak operatör eğitimini 15 günden sadece 1 güne indirir.

Manuel yükleme daha verimlidirYanlış

Önden besleme otomasyonu, MZBNL'nin inovasyonunun da gösterdiği gibi, manuel yüklemeye kıyasla verimliliği 40% artırmaktadır.

Otomotiv üreticileri tüp lazer kesim makinelerinin verimliliğini nasıl en üst düzeye çıkarabilir?

Sadece bir tüp lazer kesim makinesine sahip olmak, zorlu otomotiv sektöründe en yüksek performansı garanti etmez. Uygun stratejiler olmadan, üreticiler önemli yatırımlarını yetersiz kullanma riskiyle karşı karşıya kalır ve bu da kârlılığı aşındıran verimsizliklere yol açar. Benim bakış açıma göre, verimliliği en üst düzeye çıkarmak, potansiyeli gerçekten ortaya çıkarmak için ileri teknolojiyi akıllı operasyonel uygulamalarla bütünleştiren çok yönlü bir yaklaşım gerektirir.

Tüp lazer kesim makinesi verimliliğini en üst düzeye çıkarmak için otomotiv üreticileri akıllı otomasyon ve yalın üretim ilkelerinden yararlanmalı, malzeme optimizasyonu için gelişmiş yerleştirme yazılımı kullanmalı ve sürekli operatör eğitimi yapmalıdır. Düzenli bakım, tahmine dayalı analitiğin entegre edilmesi ve çoklu işlem özelliklerinin benimsenmesi de en yüksek performans için çok önemlidir.

Sayısız üretim tesisi görmüş biri olarak, en son teknolojiye sahip makinelere yatırım yapmanın işin sadece yarısı olduğunu biliyorum; asıl zorluk bu makinelerin tüm potansiyelini ortaya çıkarmaktır. Yoğun bir rekabet ortamında faaliyet gösteren otomotiv üreticileri için verimliliği en üst düzeye çıkarmak sadece üretimle ilgili değildir; israfı en aza indirmek, maliyetleri düşürmek ve pazara sunma süresini hızlandırmakla ilgilidir. Bu verimlilik arayışı, "kurulumu ve çalıştırması kolay anahtar teslim çözümler" arayan ve "düşük fiyattan ziyade yüksek maliyet-performans oranına" değer veren Ahmed'in derinden anladığı bir şey. Bu da makinenin ötesine geçen, malzeme yönetimini, operasyonel iş akışlarını ve sürekli iyileştirme zihniyetini kapsayan kapsamlı bir strateji gerektiriyor.

Stratejik Yazılım Kullanımı ve Tasarım Optimizasyonu

Tüp lazer kesim makinelerinin verimliliğini gerçekten en üst düzeye çıkarmak için otomotiv üreticileri stratejik olarak şunlardan yararlanmalıdır i̇leri̇ yazilim ve tasarim opti̇mi̇zasyon tekni̇kleri̇7. Tek bir tüp veya levha üzerinde birden fazla parçayı akıllıca düzenleyerek malzeme israfını en aza indiren son teknoloji ürünü yerleştirme yazılımına yatırım yapmak çok önemlidir. Hatırladığım bir çalışma, gelişmiş yerleştirme algoritmaları kullanan şirketlerin 10-15% malzeme tasarrufu elde ettiğini gösteriyordu ki bu, yüksek hacimli otomotiv üretiminde önemli bir rakam. Bu yazılım aynı zamanda üretim programlarında ve parça konfigürasyonlarında hızlı ayarlamalar yapılmasına olanak tanıyarak geleneksel yöntemlerin sağlayamadığı esnekliği sunuyor.

Yerleştirme işleminin ötesinde, lazer makinesinin kontrol yazılımını şirketin CAD/CAM sistemleriyle entegre etmek çok önemlidir. Tasarımdan üretime bu kesintisiz dijital geçiş, manuel veri girişi hatalarını azaltır ve prototip oluşturmayı hızlandırır. MZBNL No-CAD İşletim Sistemimiz, standart parçalar için çalışmayı basitleştirirken, aynı zamanda karmaşık, özelleştirilmiş tasarımlar için mevcut sistemlerle entegre olarak operatörlerin temel görevler için "CAD çizimleri olmadan kesmeye başlamasına" olanak tanır, ancak karmaşık projeler için tam kapasiteyi korur. Bu ikili işlevsellik, süreçleri kolaylaştırır ve genellikle tasarım dosyalarının makine talimatlarına dönüştürülmesiyle ilişkili darboğazları ortadan kaldırır.

Tasarım optimizasyonu da kritik bir rol oynar. Mühendisler, sekme ve yuva bağlantıları, kendi kendini hizalayan özellikler ve optimize edilmiş kesim yolları gibi özelliklerden yararlanarak parçaları özellikle lazer kesimin yetenekleri için aktif olarak tasarlamalıdır. Şirketler, tasarım aşamasında üretim ekipleriyle yakın işbirliği yaparak gereksiz özellikleri ortadan kaldırabilir, geometrileri basitleştirebilir ve işlem sonrası adımları azaltabilir. Bu proaktif yaklaşım, güçlü bir yazılımla birleştiğinde lazer makinesinin en yüksek verimlilikte çalışmasını sağlayarak doğrudan daha hızlı üretim döngülerine ve daha düşük parça başı maliyetlere dönüşür.

Otomasyon ve Akıllı Malzeme Elleçlemeden Yararlanma

Otomotiv üretiminde tüp lazer kesim makinelerinin verimliliğini en üst düzeye çıkarmak büyük ölçüde şunlara bağlıdır akıllı otomasyon ve akıllı malzeme elleçleme8. Lazerin kendisi hızlı bir şekilde kesim yaparken, özellikle uzun veya ağır borular için manuel yükleme ve boşaltma işlemleri nedeniyle verim darboğaza girebilir. Otomatik yükleme ve boşaltma sistemlerinin uygulanması, makineye sürekli bir hammadde tedariki sağlayarak vardiya dışı saatlerde "ışıklar kapalı" çalışmayı mümkün kılar ve toplam çıktıyı önemli ölçüde artırır. MZBNL Önden Besleme yeniliğimiz tam olarak bunu başarmakta, besleme verimliliğini yaklaşık 40% artırmakta ve operatör iş gücü yoğunluğunu aynı oranda azaltarak daha yüksek üretkenlik ve daha düşük iş gücü maliyetleri sağlamaktadır.

Ayrıca, MZBNL'nin Sıfır Atık Kuyruk Malzemesi yeniliğinin entegre edilmesi, malzeme optimizasyonu için çok önemlidir. Kullanılamayan kuyruk malzemesini ortadan kaldıran bu özellik, her bir borudan elde edilen verimi en üst düzeye çıkararak hammaddelerde önemli maliyet tasarrufu sağlar ve hurdayı azaltır. Otomotiv gibi yüksek hacimli bir sektörde, malzeme kullanımındaki marjinal kazançlar bile yıllık olarak önemli finansal faydalara dönüşür. Akıllı malzeme taşıma sistemleri, beslemenin ötesinde, lazer kesim işlemini doğrudan kaynak veya montaj gibi sonraki üretim aşamalarına bağlayan otomatik parça ayırma ve istifleme için robotik kollar içerebilir.

Bu otomatik sistemleri tamamen benimseyen şirketler dikkate değer sonuçlar elde etti. Örneğin bir otomotiv parçası üreticisi, otomatik yükleme, boşaltma ve parça ayırma ile neredeyse 7/24 çalışmayı başararak, işgücü ayak izini artırmadan üretimlerini 40%'nin üzerinde artırdı. Bu otomasyon seviyesi sadece verimliliği artırmakla kalmıyor, aynı zamanda ağır makineler ve keskin malzemelerle insan etkileşimini en aza indirerek işyeri güvenliğini de artırıyor ve Ahmed'in otomatik çözümlerle üretim verimliliğini artırma hedefiyle uyumlu daha modern ve üretken bir üretim ortamı yaratıyor.

Proaktif Bakım ve Operatörün Güçlendirilmesi

Otomotiv üretiminde tüp lazer kesim makineleri, verimliliği gerçekten en üst düzeye çıkarmak için aşağıdakilere güçlü bir şekilde odaklanmayı gerektirir proakti̇f bakim ve sürekli̇ operatör güçlendi̇rme9. Bakımın ihmal edilmesi, yüksek hacimli bir üretim ortamında son derece maliyetli olan plansız arıza sürelerine yol açar. Düzenli kalibrasyon, optiklerin temizlenmesi ve bileşen kontrollerini içeren sağlam bir önleyici bakım programı uygulamak çok önemlidir. Daha da iyisi, olası arızaları ortaya çıkmadan önce tahmin etmek için sensörlerden ve veri analitiğinden yararlanan ve kesintiyi en aza indiren planlı müdahalelere olanak tanıyan kestirimci bakımdır. Kestirimci bakım uygulayan şirketler, plansız duruş sürelerinde 25%'lik bir azalma bildirerek verimlilik üzerindeki kritik etkisini ortaya koymuştur.

Operatörün güçlendirilmesi de aynı derecede hayati önem taşır. Otomasyon sürekli manuel müdahale ihtiyacını azaltırken, iyi eğitimli ve ilgili operatörler genel verimliliğe önemli ölçüde katkıda bulunabilir. Buna küçük sorun giderme, rutin kontroller yapma ve makine performansı hakkında değerli geri bildirimler sağlama becerileri de dahildir. Müşterim Ahmed, MZBNL'de sağladığımız çok önemli unsurlar olan "satış sonrası eğitim/destek" ve "yedek parça bulunabilirliği ve uzaktan arıza teşhisi" konularına değer veriyor. Örneğin kullanıcı dostu No-CAD sistemimiz başlangıçtaki eğitim yükünü azaltıyor, ancak gelişmiş özellikler, en iyi malzeme işleme uygulamaları ve hatta temel makine arıza teşhisi konularında sürekli eğitim, operatörlerin sorunları tanımlamada daha kendi kendilerine yeterli ve proaktif olmalarını sağlıyor.

Operatörlerin makinelerinden sorumlu hissettikleri ve optimum performansı sürdürmeye teşvik edildikleri bir kültür yaratmak daha az hata, daha yüksek kaliteli çıktı ve daha yüksek genel üretkenlik sağlar. Hazır teknik yardım ve parçalarla desteklenen bu sürekli öğrenme ortamı, yüksek hassasiyetli tüp lazer kesim makinelerinin yıllarca üretken varlıklar olarak kalmasını sağlar. Operatörler bilgili ve yetkili olduklarında, belirli işler için makine ayarlarını optimize edebilir, küçük aksaklıkları giderebilir ve sürekli iyileştirme çabalarına katkıda bulunarak makinelerin her gün maksimum potansiyellerini sunmasını sağlayabilirler.

Yerleştirme yazılımı malzeme israfını azaltırDoğru

Gelişmiş yerleştirme algoritmaları, tüpler/levhalar üzerindeki parça düzenlemesini optimize ederek 10-15% malzeme tasarrufu sağlayabilir.

Manuel yükleme verimliliği en üst düzeye çıkarırYanlış

Otomatik yükleme sistemleri besleme verimliliğini ~40% artırır ve manuel süreçlerden farklı olarak ışıksız çalışma sağlar.

Otomotiv üretiminde tüp lazer kesim makineleri için hangi teknik gelişmeler öneriliyor?

Otomotiv endüstrisinin elektrikli araçlara, otonom sürüşe ve yeni malzemelere doğru kayan hızlı evrimi, aynı derecede gelişmiş üretim araçları gerektiriyor. Durağan teknoloji, üretimi hızla verimsiz ve rekabetsiz hale getirebilir. Benim bakış açıma göre, tüp lazer kesimdeki sürekli teknik ilerlemeler sadece faydalı değil, aynı zamanda otomotiv üretiminde performans, esneklik ve sürdürülebilirlik için gelecekteki talepleri karşılamak için de gereklidir.

Otomotiv üretimi için, tüp lazer kesim makinelerinde önerilen teknik gelişmeler arasında karmaşık geometriler için gelişmiş çok eksenli kesim, gerçek zamanlı kalite kontrolünün yapay zeka ile entegre edilmesi ve daha sağlam malzeme taşıma otomasyonunun geliştirilmesi yer alıyor. Daha fazla enerji verimliliği, fabrika sistemleriyle sorunsuz veri entegrasyonu ve gelişmiş "ışıklar kapalı" çalışma özellikleri de gelecekteki yenilikler için çok önemlidir.

Otomotiv endüstrisi asla yerinde durmaz. Araçlar daha sofistike hale geldikçe, yeni malzemeler, karmaşık tasarımlar ve sürdürülebilir üretim uygulamaları entegre edildikçe, onları üreten araçlar da gelişmelidir. Ahmed gibi bölgesel distribütör olmayı araştıranlar da dahil olmak üzere ileri görüşlü müşterilerle yaptığım görüşmeler, somut bir rekabet avantajı sunan en son teknolojiye duyulan ihtiyacın sürekli altını çiziyor. Bu sadece küçük iyileştirmelerle ilgili değil; mümkün olanı yeniden tanımlayan, makinelerimizin sadece ayak uydurmakla kalmayıp otomotiv üretiminde inovasyonu aktif bir şekilde yönlendirmesini sağlayan öncü atılımlarla ilgili.

Geliştirilmiş Çok Eksenli Yetenekler ve Gelişmiş Optikler

Tüp lazer kesim makinelerinin otomotiv üretiminin gelecekteki taleplerini gerçekten karşılayabilmesi için, gelişmiş çok eksenli yetenekler ve gelişmiş optikler çok önemlidir. Mevcut makineler mükemmel 2D kesim sunarken, hidroformlu şasi elemanları, A sütunları, B sütunları ve egzoz manifoldları gibi modern otomotiv bileşenlerinin karmaşıklığı genellikle karmaşık 3D kesimler, eğimler ve açılı delikler gerektirir. Şu özelliklere sahip makineler 5 eksenli veya 6 eksenli kesme kafaları10 bu karmaşık işlemleri tek bir kurulumda gerçekleştirebilir, frezeleme veya yeniden delme gibi ikincil işlemleri ortadan kaldırır ve teslim sürelerini önemli ölçüde azaltır. Üreticiler, doğrudan 3D lazer kesim sayesinde işlem sonrası adımları 30%'ye kadar azaltarak net bir verimlilik kazancı elde ediyor.

Fiber lazer teknolojisinin evrimi bu gelişmeleri yönlendirmeye devam etmektedir. Yeni nesil fiber lazerler daha yüksek güç, gelişmiş ışın kalitesi ve daha yüksek verimlilik sunarak daha yüksek kesme hızları ve ultra yüksek mukavemetli çelikler ve hafif araç yapımında giderek daha fazla kullanılan karmaşık alüminyum alaşımları gibi daha kalın, daha zorlu malzemeleri işleme olanağı sağlar. Dinamik odaklama ve uyarlanabilir ışın şekillendirme gibi gelişmiş optikler, yüksek hızlarda bile farklı malzeme kalınlıklarında ve karmaşık geometrilerde tutarlı kesim kalitesi sağlar. Bu hassasiyet, güvenlik açısından kritik otomotiv parçaları için gerekli olan sıkı toleransları korumak, mükemmel uyum sağlamak ve malzeme bozulmasını azaltmak için kritik öneme sahiptir.

Ayrıca, gelişmiş optik sensörlerin ve gerçek zamanlı izleme sistemlerinin entegre edilmesi, kesim kalitesi hakkında anında geri bildirim sağlayarak lazer parametrelerinde anında ayarlamalar yapılmasına olanak tanır. Bu proaktif yaklaşım hurdayı en aza indirir ve yüksek hacimli, yüksek değerli otomotiv üretiminde hayati önem taşıyan tutarlılığı sağlar. Karmaşık, montaja hazır bileşenlerin doğrudan lazer makinesinden üretilebilmesi, otomotiv tasarımının ve üretim verimliliğinin sınırlarını zorlamaya devam edecek önemli bir farklılaştırıcıdır.

Yapay Zeka Güdümlü Otomasyon ve Entegre Kalite Kontrol

Otomotiv üretiminde tüp lazer kesim makineleri için bir sonraki sınır, yapay zeka odaklı otomasyon ve kapsamlı, gerçek zamanlı kalite kontrolünün entegrasyonunda yatmaktadır. Mevcut makineler son derece otomatiktir, ancak yapay zeka bunu yeni bir seviyeye çıkarabilir. Yapay zeka algoritmaları, bakım ihtiyaçlarını tahmin etmek, maksimum verimlilik için kesme yollarını optimize etmek ve hatta gerçek zamanlı olarak ince malzeme değişikliklerine uyum sağlamak için kesme parametrelerinden sensör okumalarına kadar büyük miktarda operasyonel veriyi analiz edebilir. Bu da daha yüksek çalışma süresi, optimize edilmiş malzeme kullanımı ve daha tutarlı çıktılar sağlar. Örneğin, bir deneme projesinde 15% hurda oranında azalma11 Kesim işlemi sırasında anormallikleri tespit eden yapay zeka odaklı kalite kontrolleri sayesinde belirli bileşenler için.

Hat içi kalite kontrol sistemlerinin yapay zeka ile entegre edilmesi özellikle önemlidir. Yapay zeka ile donatılmış görüntü sistemleri kesim kenarlarını, delik çaplarını ve genel parça geometrisini anında inceleyebilir, bunları CAD modelleriyle karşılaştırabilir ve sapmaları işaretleyebilir. Bu, işlem sonrası manuel denetim ihtiyacını ortadan kaldırarak zamandan tasarruf sağlar ve montaj hattında yalnızca mükemmel parçaların hareket etmesini sağlar. MZBNL "Akıllı ve Dijitalleştirilmiş Sistemlerimiz" şimdiden bu yönde ilerliyor ve hassasiyeti ve güvenilirliği artıracak gelecekteki yapay zeka entegrasyonları için temel oluşturuyor.

Kalitenin ötesinde, yapay zeka tüm iş akışını optimize edebilir. Takım aşınmasına göre kesme hızlarını otomatik olarak ayarlayan, malzeme akışı sorunlarını öngören ve hatta gelecekteki işlemleri iyileştirmek için geçmiş üretim çalışmalarından öğrenen bir sistem hayal edin. Bu düzeyde bir akıllı otomasyon yalnızca operatör müdahalesini azaltmakla kalmaz, aynı zamanda üretim sürecinin sürekli olarak iyileştirilmesini de sağlar. Hassasiyet ve verimliliğin çok önemli olduğu otomotiv endüstrisi için yapay zeka odaklı gelişmeler, bileşenlerin en titiz standartları karşılamasını sağlayarak benzeri görülmemiş düzeyde kalite güvencesi ve operasyonel mükemmellik potansiyeli sunmaktadır.

Sürdürülebilir Üretim ve Enerji Verimliliği

Otomotiv endüstrisi sürdürülebilirlik konusuna giderek daha fazla odaklandıkça, tüp lazer kesim makineleri de daha fazla enerji verimliliği ve daha az atık yoluyla bu çevresel hedeflere uyum sağlayacak şekilde gelişmelidir. Modern fiber lazerler, eski CO2 lazerlere göre doğal olarak daha enerji verimlidir ve önemli ölçüde daha az güç tüketir. Daha da verimli güç kaynakları ve optimize edilmiş ışın dağıtım sistemleri üzerine devam eden araştırmalar, üretim sürecinin karbon ayak izini daha da azaltacaktır. Şirketler şimdiden şunları bildiriyor 20% daha düşük enerji maliyetleri12 yeni nesil fiber lazerler ile hem çevresel hem de ekonomik sürdürülebilirliğe katkıda bulunur.

Enerjinin ötesinde, malzeme kullanımı sürdürülebilir üretimin kritik bir yönüdür. MZBNL Sıfır Atık Kuyruk Malzemesi yeniliğimiz bunun en iyi örneğidir ve sistemin artık kuyruk malzemesini ortadan kaldırmasına izin vererek malzeme kullanımını en üst düzeye çıkararak malzeme israfını temelden ele alır. Bu, hammadde tüketimini azaltır ve bertaraf edilmesi gereken atıkları en aza indirir, otomotiv üreticilerinin yalın ve yeşil üretim hedefleriyle doğrudan uyumludur. Yüksek verimli yerleştirme modelleri ve çok parçalı kesim sağlayan yazılımdaki gelişmeler de buna katkıda bulunarak üretim sırasında mümkün olduğunca az malzemenin israf edilmesini sağlar.

Son olarak, tüp lazer kesim makineleri için modüler tasarımlar ve yükseltilebilirlik, uzun ömürlülüklerine ve sürdürülebilirliklerine katkıda bulunacaktır. Üreticiler birkaç yılda bir tüm makineleri değiştirmek yerine, yeni lazer kaynakları, gelişmiş optikler veya otomasyon modülleriyle kolayca yükseltilebilen sistemler aramalıdır. Bu, ekipmanın zamanından önce elden çıkarılması ihtiyacını azaltır, kaynakları korur ve uzun vadeli toplam sahip olma maliyetini düşürür. Bu teknik gelişmelere odaklanarak tüp lazer kesim teknolojisi, otomotiv sektörünün iddialı sürdürülebilirlik hedeflerine ulaşmasına yardımcı olurken yüksek performanslı, hassas mühendislik ürünü bileşenler sunmaya devam etmesinde hayati bir rol oynayabilir.

5 eksenli kesim, son işlemeyi azaltırDoğru

5 eksenli tüp lazer kesim, tek bir kurulumda karmaşık 3D kesimlere olanak tanıyarak frezeleme gibi ikincil işlemleri ortadan kaldırır.

CO2 lazerler fiberden daha verimlidirYanlış

Modern fiber lazerler CO2 lazerlere göre önemli ölçüde daha az güç tüketir ve bu da onları daha enerji verimli hale getirir.

Sonuç

Tüp lazer kesim makineleri, hassasiyet, verimlilik ve tasarım inovasyonunu teşvik ederek otomotiv üretimini köklü bir şekilde dönüştürmüştür. Sektör, MZBNL'nin No-CAD ve sıfır atık sistemleri gibi gelişmiş çözümlerle temel zorlukları ele alarak, yarının daha hafif, daha güvenli ve daha karmaşık araçlarını inşa ederek sınırları zorlamaya devam edebilir.

-

Tüp lazer kesimindeki hassasiyet ve verimliliğin otomotiv üretimini nasıl dönüştürdüğünü keşfedin. ↩

-

Otomotiv tasarım karmaşıklığı için çok önemli olan modern metal üretim teknikleri hakkında bilgi edinin. ↩

-

Tüp lazer kesimin hafif ve sağlam bileşen tasarımlarıyla elektrikli araçlardaki gelişmeleri nasıl desteklediğini öğrenin. ↩

-

Lazer kesimin otomotiv şasi mukavemetini ve güvenlik standartlarını nasıl geliştirdiğini öğrenin. ↩

-

Lazer kesimin otomotiv iç mekanlarında güvenliği, konforu ve tasarım esnekliğini nasıl geliştirdiğini anlayın. ↩

-

Malzeme uyumluluğunun otomotivdeki çeşitli alaşımlar için tüp lazer kesim verimliliğini nasıl etkilediğini keşfedin ↩

-

İç içe tasarımların malzeme israfını nasıl azalttığını ve üretim verimliliğini nasıl artırdığını keşfedin. ↩

-

Otomatik sistemlerin üretimi nasıl kolaylaştırdığını ve manuel müdahaleyi nasıl azalttığını anlayın. ↩

-

Arıza süresini en aza indiren ve üretim akışını optimize eden kestirimci bakım stratejilerini keşfedin. ↩

-

Gelişmiş çok eksenli kesme kafaları ile verimlilik ve hassasiyet iyileştirmelerini anlayın ↩

-

Yapay zeka entegrasyonunun kalite kontrol süreçlerini iyileştirerek hurda oranlarını nasıl azalttığını keşfedin ↩

-

Enerji tasarruflu fiber lazerlerin üretim enerji maliyetlerini düşürmeye nasıl katkıda bulunduğunu keşfedin ↩

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.