Metal Boru Kesme Makinesi Nedir? Yeni Başlayanlar İçin Rehber

Modern metal imalatının bel kemiğini merak ediyor musunuz? Metal boru kesme makineleri, ham boruları hassas bileşenlere dönüştüren temel araçlardır. Çalışmalarını anlamak, sayısız endüstride verimlilik ve yeniliğin kilidini açmanın anahtarıdır.

Metal boru kesme makinesi, lazer, plazma veya testere gibi çeşitli teknolojileri kullanarak metal boruları ve tüpleri hassas bir şekilde kesmek ve şekillendirmek için tasarlanmış özel bir endüstriyel araçtır. Birincil işlevi, ham maddeyi çeşitli uygulamalar için bitmiş parçalara dönüştürmek ve imalat süreçlerinde yüksek doğruluk ve verimlilik sağlamaktır.

Metal imalat sektöründe geçirdiğim yirmi yıl boyunca, bu makinelerin devrim niteliğindeki etkisine ilk elden tanık oldum. Küçük atölyelerden büyük ölçekli üretim hatlarına kadar, temel ilkelerini anlamak çok önemlidir. Bu makineleri neyin vazgeçilmez kıldığını ve üretim mükemmelliğine nasıl katkıda bulunduklarını daha derinlemesine inceleyelim.

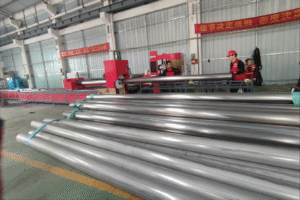

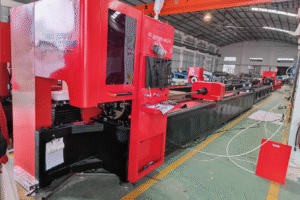

MZBNL'yi 25 yıl önce ilk kurduğumda, karmaşık tüp işlemeyi otomatikleştirme fikri uzak bir hayal gibi görünüyordu. Bugün, 30'dan fazla patente sahip, 4000'den fazla küresel müşteriye hizmet veren bir yüksek teknoloji kuruluşu olarak ayakta duruyoruz. Manuel kesimden ileri teknolojiye uzanan yolculuk lazer tüp kesme maki̇neleri̇1 emek yoğun süreçlerden yüksek otomasyonlu, hassas güdümlü operasyonlara geçerek endüstriyel felsefede derin bir değişimi vurgulamaktadır. Bu evrim yalnızca teknolojik ilerlemeyle ilgili değildir; sektörde verimliliği artırma, israfı azaltma ve ürün kalitesini iyileştirmeye yönelik kritik bir ihtiyacı yansıtmaktadır. Örneğin 2000'li yılların başında, BAE'deki Ahmed Al-Farsi'ninki gibi bir metal imalat işletmesi yavaş, tutarsız manuel kesimlerle boğuşur, bu da önemli miktarda malzeme israfına ve yeniden çalışmaya yol açardı. Şimdi ise entegre Ar-Ge ve özel çözümlerle modern makineler benzersiz hız ve hassasiyet sunarak dünya çapında metal işlemenin ekonomik manzarasını temelden yeniden şekillendiriyor.

Metal boru kesme makinesinin birincil işlevi nedir?

Mobilya veya otomotiv bileşenleri için karmaşık metal parçaların basit borulardan nasıl yapıldığını hiç merak ettiniz mi? Bir metal boru kesme makinesinin birincil işlevi, ham metal boruları belirli tasarımlara göre hassas bir şekilde şekillendirerek üretim verimliliğini artırmaktır.

Bir metal boru kesme makinesinin birincil işlevi, çeşitli metal boruları karmaşık konturlar ve delikler de dahil olmak üzere istenen uzunluklarda ve şekillerde doğru ve verimli bir şekilde kesmektir. Bu makineler otomotiv, inşaat ve mobilya gibi endüstrilerdeki bileşenlerin imalatı için çok önemlidir, yüksek hassasiyet sağlar ve malzeme kullanımını optimize eder.

BAE'de orta ölçekli bir metal imalat işletmesi işleten Ahmed Al-Farsi gibi biri için boru kesme makinesinin işlevselliği sadece kesmenin ötesine geçiyor; hammaddeleri yüksek değerli bitmiş ürünlere dönüştürmekle ilgili. Hassasiyet ve verimliliğin kâr modelini doğrudan etkilediği korkuluklar, raflar ve otomobil parçaları için sözleşmeye dayalı imalat hizmetleri sunmak için bu makinelere güveniyor. Deneyimlerime göre, bir makinenin gerçek değeri, operasyonel maliyetleri en aza indirirken ve verimi en üst düzeye çıkarırken çeşitli müşteri spesifikasyonlarını tutarlı bir şekilde karşılama yeteneğinde yatıyor. Mesele sadece bir kesim yapmak değil; çok çeşitli malzemeler ve karmaşık tasarımlar arasında her seferinde doğru kesimi yapmaktır.

Farklı Uygulamalar için Hassas Kesim ve Çok Yönlülük

Bir metal boru kesme makinesinin temel amacı, çeşitli metal borular üzerinde hassas ve tekrarlanabilir kesimler yaparak karmaşık geometrilere ve uygulamalara olanak sağlamaktır. Bu sadece düz kesimleri değil, aynı zamanda modern üretimde bulunan karmaşık montajlar için çok önemli olan karmaşık desenleri, eğimleri ve delikleri de kapsar. Örneğin, mobilya üretiminde tek bir boru, mükemmel şekilde hizalanması gereken bağlantılar için birden fazla kesim ve delik gerektirebilirken, otomotiv sektöründe egzoz boruları veya şasi bileşenleri kritik uyum, yapısal bütünlük ve güvenlik için son derece yüksek hassasiyet gerektirir. Bu çeşitli işlemleri minimum insan müdahalesi ve maksimum hız ile gerçekleştirme yeteneği, günümüzün zorlu üretim ortamlarında bu makinelerin faydasını ve vazgeçilmez niteliğini tanımlayan şeydir.

Çok yönlülük, işleyebildikleri malzeme türlerine ve boru profillerine kadar uzanır. Modern makineler çelik, paslanmaz çelik, alüminyum ve diğer alaşımlardan yapılmış yuvarlak, kare, dikdörtgen ve hatta özel şekilli boruları işleyebilir. Bu geniş malzeme uyumluluğu, mimari metal işleri ve araç parçaları ile uğraşan Ahmed Al-Farsi gibi üreticilerin makineleriyle sınırlı kalmamasını ve daha geniş bir proje yelpazesini üstlenmelerini sağlıyor. Makinenin programlama esnekliği, genellikle gelişmiş CNC sistemleri2farklı ürün tasarımları arasında hızlı geçişlere olanak tanıyarak genel üretim çevikliğini önemli ölçüde artırır.

Bu uyarlanabilirlik, bir işletmenin yenilik yapma ve rekabet etme kapasitesini doğrudan etkiler. Örneğin, bir müşteri bir vitrin için yeni, alışılmadık şekilli bir bileşen talep ederse, çok yönlü bir boru kesme makinesi, tipik olarak büyük bir darboğaz oluşturacak kapsamlı yeniden takımlama veya el işçiliği gerektirmeden hızlı bir şekilde prototip oluşturabilir ve seri üretebilir. Yakın zamanda yayınlanan bir sektör raporu, çok yönlü boru kesme çözümleri kullanan üreticilerin, daha uzmanlaşmış, daha az esnek ekipmanlara güvenenlere kıyasla yeni ürün sunma oranlarında 15-20%'lik bir artış gördüğünü ve bu makinelerin sağladığı stratejik avantajın altını çizdiğini göstermiştir.

Çoklu Süreç Entegrasyonu ve Verimlilik Artışı

Bu makinelerin birincil işlevindeki en önemli gelişmelerden biri, çoklu işlem yeteneklerinin entegrasyonudur. Daha önce kesme, delme ve çentik açma için ayrı makinelere ihtiyaç duyuluyordu ve bu da çok sayıda malzeme işleme noktasıyla parçalı bir iş akışı yaratıyordu. Bugün, MZBNL'ninki gibi entegre makineler Otomatik Delme ve Kesme Entegre Makinesi3ilk kesimden son delik delme veya yiv açmaya kadar birden fazla işlemi tek seferde ve tek bir kurulum içinde gerçekleştirebilir. Süreçlerin bu şekilde birleştirilmesi, üretim verimliliğini artırmak ve birden fazla, potansiyel olarak daha az doğru, manuel iş akışına bağımlılığı azaltmak için otomatik çözümler arayan Ahmed gibi müşterilerin sorunlu noktalarını doğrudan ele alıyor.

İşletmeler süreçleri konsolide ederek işleme süresini büyük ölçüde azaltabilir, istasyonlar arasında malzeme transferinden kaynaklanan olası hataları en aza indirebilir ve değerli fabrika zemin alanını boşaltabilir. Bu sadece üretimi kolaylaştırmakla kalmaz, aynı zamanda insan hatası veya nakliye sırasında malzeme hasarı fırsatlarını en aza indirerek daha yüksek genel ürün kalitesine katkıda bulunur. Örneğin, Metal İmalat Enstitüsü tarafından yapılan bir çalışma, delme ve kesme işlemlerinin entegre edilmesinin, her iki işlevi de gerektiren bileşenler için toplam işlem süresinde 30-45%'lik bir azalmaya yol açabileceğini, vardiya başına çıktıyı önemli ölçüde artırabileceğini ve birim başına işçilik maliyetlerini azaltabileceğini ortaya koymuştur. Bu da doğrudan Ahmed için önemli bir satın alma tercihi olan daha yüksek bir maliyet-performans oranına dönüşüyor.

Ayrıca bu entegrasyon, geleneksel, parçalı üretim yöntemleriyle son derece karmaşık veya maliyetli olabilecek daha sofistike parça tasarımlarına olanak tanır. Örneğin, artık tek bir makine, kaynak veya ek montaj adımlarına olan ihtiyacı azaltarak, borular üzerinde karmaşık kilitli bağlantılar veya entegre sabitleme noktaları oluşturabilir. Bu özellik, mühendisler için tasarım özgürlüğünü artırır ve daha hafif, daha güçlü ve estetik açıdan daha hoş bileşenlerin oluşturulmasına olanak tanıyarak mimari dekorasyon ve mobilya gibi sektörlerdeki imalatçılar için yeni pazar fırsatlarının önünü açar.

Malzeme Optimizasyonu ve Atık Azaltımı

Modern makineler, sadece kesmenin ötesinde, işletme maliyetleri ve çevresel ayak izi üzerinde doğrudan ve önemli bir etkiye sahip olan benzersiz malzeme kullanımı sunar. MZBNL'deki ekibim Sıfır Atık Kuyruk Malzemesi İnovasyonu4Geleneksel lazer kesim sistemlerindeki kritik bir verimsizliği doğrudan ele alır. Bu geleneksel sistemler boru kafasından başlar ve tipik olarak işlemin sonunda kullanılamaz kuyruk malzemesi üreterek önemli ölçüde hurdaya ve gelir kaybına yol açar.

Ancak yeniden tasarlanan kesim mantığımız, başlangıç noktası olarak arka aynadan hesaplama yapar. Bu, sistemin artık kuyruk malzemesini neredeyse ortadan kaldırmasına olanak tanır; kalan bölüm ürün uzunluğundan daha küçük olduğu sürece, yine de kullanılabilir. Bu yenilikçi yaklaşım, Ahmed gibi bir müşteri uzun bir borudan düzinelerce aynı bileşeni kesiyorsa, makinenin en sondaki hurdayı en aza indirmek veya tamamen ortadan kaldırmak için kesimleri optimize edeceği ve mümkün olan her inç malzemenin değerli bir ürüne dönüştürülmesini sağlayacağı anlamına gelir. Bu, malzeme kullanımını en üst düzeye çıkarır ve kesme verimliliğini önemli ölçüde artırarak bir şirketin kar hanesini doğrudan etkiler.

Ahmed'inki gibi malzeme maliyetlerinin önemli bir genel gider olduğu bir işletme için bu yenilik doğrudan daha yüksek kârlılık ve daha güçlü bir rekabet avantajı anlamına gelir. Sektör verileri, malzeme israfında 5%'lik bir azalmanın bile orta ölçekli bir imalatçı için üretim hacmine ve malzeme değerine bağlı olarak binlerce, hatta on binlerce dolar yıllık tasarruf sağlayabileceğini göstermektedir. Bu, bir makinenin birincil işlevinin, ekonomik optimizasyon, sürdürülebilir üretim uygulamaları ve üretimin genel çevresel etkisinde bir azalmayı kapsayacak şekilde sadece kesmenin ötesine nasıl uzandığını, verimlilik ve kaynakların korunmasına yönelik daha geniş endüstri eğilimleriyle uyumlu olduğunu göstermektedir.

Modern boru kesiciler malzeme kullanımını optimize ederDoğru

MZBNL'ninki gibi gelişmiş makineler, kuyruk malzemesi israfını neredeyse tamamen ortadan kaldırmak için arka ayna kesme mantığını kullanır ve kullanımı en üst düzeye çıkarır.

Boru kesiciler sadece düz kesim yaparYanlış

Modern makineler, çeşitli uygulamalar için eğimler, delikler ve birbirine kenetlenen bağlantılar dahil olmak üzere karmaşık geometriler oluşturur.

Bir metal boru kesme makinesini çalışmaya nasıl hazırlarsınız?

Bir metal boru kesme makinesini çalışmaya hazırlamak hem verimlilik hem de güvenlik açısından çok önemlidir. Doğru kurulum optimum performans sağlar ve maliyetli hataları önler. Şimdi temel adımları inceleyelim.

Bir metal boru kesme makinesinin hazırlanması birkaç kritik adımı içerir: makinenin temiz ve kalibre edilmiş olmasını sağlamak, malzemeyi doğru şekilde yüklemek, kontrol sisteminde kesme parametrelerini ayarlamak ve son bir güvenlik kontrolü yapmak. Bu hazırlık işlemleri hassas kesimler, güvenli çalışma ve verimli üretim sağlayarak hataları en aza indirir ve verimi en üst düzeye çıkarır.

Bu sektörde geçirdiğim yıllar boyunca, herhangi bir makinenin ilk kurulumunun en az kesim işleminin kendisi kadar hayati önem taşıdığını gördüm. Hassasiyetin başladığı ve olası sorunların önlendiği yer burasıdır. Ahmed Al-Farsi gibi uygulamacı bir karar verici için kullanım kolaylığı ve hızlı kurulum çok önemlidir. Daha önce makinelerin vasıflı CAD operatörleri gerektirmesi ve yüksek operatör devir hızı nedeniyle yeniden eğitim yüküne yol açması gibi sorunlarla karşılaşıyordu. Bu durum, hazırlık sürecini kolaylaştırmanın neden bu kadar kritik olduğunu vurguluyor. MZBNL'deki ekibim bu zorluğu erkenden fark etti ve bu da bizi, makinenin hazır olma durumunu basitleştirmek ve hızlandırmak için özel olarak tasarlanmış yenilikler geliştirmeye yönlendirerek işletmelerin kapsamlı uzmanlık eğitimine ihtiyaç duymadan çalışma sürelerini ve üretkenliklerini en üst düzeye çıkarmalarına olanak tanıdı.

İlk Makine ve Çalışma Alanı Hazırlığı

Bir metal boru kesme makinesinin hazırlanması, ilk kesim yapılmadan çok önce, makinenin kendisine ve yakın çevresine titizlikle odaklanılmasıyla başlar. Bu, makinenin temiz, kalibre edilmiş ve önceki işlemlerden kalan artıklardan arındırılmış olmasını sağlamak için sistematik bir yaklaşım içerir. Günlük veya vardiya öncesi temizlik esastır: metal talaşlarının, tozun ve cürufun makineden uzaklaştırılması makine yatağı, aynalar ve hassas bileşenler5 kesme kafası ve optik lensler (lazer sistemleri için) gibi. Temiz bir ortam sadece estetikle ilgili değildir; kesim kalitesini düşürebilecek, hassas parçaların aşınmasını hızlandırabilecek ve hatta sistem arızalarına veya yanlış sensör okumalarına yol açabilecek kirlenmeyi doğrudan önler.

Temizliğin ötesinde, ilk kalibrasyon kontrolleri de aynı derecede önemlidir. Aynaların boruyu güvenli bir şekilde kavrayacak şekilde düzgün hizalandığından ve kesme kafasının doğru odak uzunluğunda olduğundan emin olmak, kesimin hassasiyetine ve kalitesine doğrudan katkıda bulunur. Küçük de olsa herhangi bir yanlış hizalama, bozuk kesimlere, artan malzeme israfına ve makine bileşenlerinde erken aşınmaya neden olabilir. Bu kontroller genellikle makinenin kontrol sistemi tarafından yönlendirilir ve operatörü bir dizi otomatik veya yarı otomatik kalibrasyon rutini boyunca yönlendirebilir. Bu ilk hazırlık kontrollerine birkaç dakika ayırmak, saatlerce süren sorun giderme ve yeniden işleme işlemlerinden tasarruf sağlayabilir ve yüksek hızlı ve yüksek hassasiyetli kesim kabiliyetlerinin sürdürülmesinde kritik bir adım olduğunu kanıtlar.

Ahmed Al-Farsi gibi orta ölçekli bir işletme sahibi için verimsiz zamanı en aza indirmek kârlılık açısından çok önemlidir. Bu kontroller küçük gibi görünse de, çalışma süresi ve ürün kalitesi üzerindeki kümülatif etkileri önemlidir. Bakımlı ve uygun şekilde hazırlanmış bir makine, sürekli denetim ve manuel ayarlama ihtiyacını azaltarak operatörleri diğer görevler için serbest bırakır ve üretim hedeflerinin tutarlı bir şekilde karşılanmasını sağlar. Hazırlığa yönelik bu proaktif yaklaşım, sorunsuz bir üretim iş akışına katkıda bulunan uygun maliyetli, özelleştirilmiş çözümler arzusuyla mükemmel bir uyum içindedir.

No-CAD Sistem İnovasyonu ile Programlamayı Kolaylaştırma

Özellikle müşterilerimiz için önemli olan ve MZBNL için önemli bir fark yaratan makine hazırlığının devrim niteliğindeki bir yönü, programlama kurulumunun basitleştirilmesidir. Geleneksel olarak, kesim yollarını hazırlama süreci, üretim başlamadan önce karmaşık 3D CAD (Bilgisayar Destekli Tasarım) çizimlerini oluşturmak veya değiştirmek için operatörlerin tasarım ofisine dönmesini gerektiriyordu. Bu, doğası gereği verimsiz, zaman alıcı ve beceri gerektiren bir süreçti, özel CAD uzmanlığı gerektiriyor ve iş akışında bir darboğaz yaratıyordu. Bu sorunlu nokta, yetenekli CAD operatörü gereksinimleri ve yüksek operatör devir hızı gibi zorluklarla karşılaşan Ahmed gibi müşteriler tarafından sıklıkla dile getiriliyordu.

MZBNL'de, lazer boru kesme makinelerimiz için No-CAD İşletim Sistemine öncülük ettik ve mükemmelleştirdik. Çığır açan bu sistemle, standart boru tipleri ve delik desenleri artık sadece doğrudan makine arayüzüne parametreler girilerek işlenebiliyor; karmaşık bir 3D çizim gerekmiyor. Bu yenilik, kullanım kolaylığını önemli ölçüde artırır, kurulum süresini önemli ölçüde kısaltır ve makine kullanımı için beceri eşiğini düşürür. Örneğin, bu sırada geleneksel makineler6 Bir operatörün programlama ve kurulum konusunda yetkin hale gelmesi için ekipman fabrikasında 15 günlük yoğun bir eğitim gerekebilirken, kullanıcı dostu No-CAD sistemimiz operatörlerin artık yalnızca bir günlük yerinde eğitime ihtiyaç duyacağı anlamına geliyor.

Bu teknolojik sıçrama, Ahmed'in kurulumu ve kullanımı kolay anahtar teslim çözümler tercihini doğrudan ele alıyor ve operatör değişiminin neden olduğu yeniden eğitim yüklerini hafifletiyor. Programlama adımını basitleştirerek, işletmeler daha hızlı proje geri dönüş süreleri elde edebilir, yüksek vasıflı CAD tasarımcılarıyla ilişkili işgücü maliyetlerini azaltabilir ve makineyi etkili bir şekilde çalıştırmak için daha geniş bir personel yelpazesini yetkilendirebilir. Bu sadece işlerin daha hızlı başlamasını sağlayarak genel üretkenliği artırmakla kalmaz, aynı zamanda gelişmiş üretim yeteneklerine erişimi demokratikleştirerek yüksek hassasiyetli kesimi daha geniş bir işletme yelpazesi için daha erişilebilir hale getirir.

Optimize Edilmiş Malzeme Yükleme ve Üretim Öncesi Doğrulama

Hazırlığın son kritik aşaması, uygun malzeme taşıma, yükleme ve kesin bir üretim öncesi doğrulamayı içerir. Geleneksel makineler, emek yoğun ve genellikle verimsiz olan hantal yandan veya arkadan manuel yüklemeye dayanırken, MZBNL'deki ekibim optimize edilmiş bir önden besleme mekanizmasını tanıttı. Bu yenilikçi tasarım, tüpü makinenin ön tarafından otomatik olarak çekerek besleme verimliliğini yaklaşık 40% artırıyor ve operatörün iş gücü yoğunluğunu yaklaşık 40% azaltıyor. Bu sadece yükleme sürecini hızlandırmakla kalmaz, aynı zamanda malzemenin makinenin aynaları ve destekleri içinde doğru bir şekilde konumlandırılmasını sağlayarak ilk besleme sırasında yanlış kesim, malzeme sıkışması veya hasar olasılığını azaltır.

Malzeme yüklendikten sonra, programlanan iş emrine göre doğru malzeme türünün, boyutlarının ve miktarının doğrulanması çok önemli bir adımdır. Görünüşte basit olan bu kontrol, yanlış malzeme veya yanlış boru boyutu kullanımından kaynaklanabilecek maliyetli hataları önler. Modern makineler genellikle malzemenin varlığını ve hatta bazı temel boyutsal parametreleri doğrulayabilen sensörleri entegre ederek ekstra bir güvence katmanı ekler. Bu, Ahmed'in yüksek doğruluk ihtiyacıyla uyumludur, çünkü yanlış malzeme yüklemesi spesifikasyonları karşılamayan parçalara yol açarak pahalı yeniden işleme veya hurdaya neden olabilir.

Genellikle kuru çalışma veya küçük bir test kesimi içeren kapsamlı bir son kontrol, hazırlık sürecini tamamlar. Bu, güç bağlantılarının doğrulanmasını, yeterli yardımcı gaz basıncının sağlanmasını (lazer kesim için), soğutma sıvısı seviyelerinin kontrol edilmesini ve aşağıdakilerin onaylanmasını içerir tüm güvenlik kilitleri devrede7. Bu kapsamlı üretim öncesi doğrulama, makinenin güvenli, verimli ve hassas üretim için gerçekten hazır olmasını sağlar. Seri üretim başladığında beklenmedik kesintiler veya kalite sorunları riskini en aza indirir ve makinenin herhangi bir metal imalat işletmesi için güvenilir ve uygun maliyetli bir varlık olarak rolünü sağlamlaştırır.

Temizlik kesim kalitesini etkilerDoğru

Makine bileşenleri üzerindeki döküntüler kesimleri bozabilir ve optik lensler gibi hassas parçalara zarar verebilir.

MZBNL makineleri için CAD becerileri şartYanlış

MZBNL'nin No-CAD sistemi, 3D çizimler olmadan parametre girişine izin vererek beceri gereksinimlerini azaltır.

Metal boru kesme makinesi kullanırken uyulması gereken temel güvenlik önlemleri nelerdir?

Güçlü endüstriyel makinelerin çalıştırılması, güvenlik protokollerine sıkı sıkıya bağlı kalınmasını gerektirir. Bir metal boru kesme makinesi kullanırken, operatörleri korumak ve tehlikesiz bir çalışma ortamı sağlamak için güvenliğe öncelik vermek tartışılmazdır.

Metal boru kesme makineleri için temel güvenlik önlemleri arasında uygun kişisel koruyucu ekipman (KKE) giymek, makine güvenlik kilitlerini anlamak ve kullanmak, uygun havalandırma sağlamak ve temiz bir çalışma alanı sağlamak yer alır. Düzenli eğitim ve üretici yönergelerine uyulması da kazaların önlenmesi ve tüm operasyonlar sırasında operatör güvenliğinin sağlanması için çok önemlidir.

Metal imalatına ilk başladığımda, güvenlik bazıları için genellikle sonradan düşünülen bir şeydi, ancak her adımda kökleştirilmesi gerektiğini çabucak öğrendim. Ahmed Al-Farsi gibi müşteriler için güvenlik sadece uyumlulukla ilgili değil; 100'den fazla personelini korumak ve sorunsuz, kesintisiz operasyonlar sağlamakla ilgili. Yüksek operatör devri ve yeniden eğitim yükleri, yalnızca verimli değil aynı zamanda doğası gereği güvenli ve eğitilmesi kolay makinelere duyulan ihtiyacı vurgulayan sorun noktaları arasındaydı. MZBNL olarak, sağlam güvenlik özelliklerinin ve kapsamlı eğitimin en az kesim hassasiyeti kadar önemli olduğuna inanıyoruz. Bu, operatörleri güvenle ve emniyetle çalışmaları için güçlendirmek, refahın her şeyden önemli olduğu ve üretimin insan güvenliği pahasına yapılmadığı bir kültürü teşvik etmekle ilgilidir.

Zorunlu Kişisel Koruyucu Ekipman (KKE)

Kişisel Koruyucu Ekipman (KKE) mutlak ilk savunma hattıdır ve herhangi bir metal boru kesme makinesini çalıştırırken tartışılmaz bir gerekliliktir. Bu kritik donanım, operatörleri kesme işleminin doğal tehlikelerinden korumak için tasarlanmış özel öğeleri içerir. Güvenlik gözlükleri veya daha spesifik olarak lazer dereceli gözlükler, lazer kesim makineleri için çok önemlidir ve belirli dalga boylarındaki yoğun ışığa ve başıboş yansımalara karşı koruma sağlar. Uygun göz koruması olmadan, operatörler kıvılcımlardan, metal döküntülerden veya doğrudan ışığa maruz kalmaktan kaynaklanan kalıcı görme hasarı da dahil olmak üzere ciddi risklerle karşı karşıya kalır. lazer ışını8. Benzer şekilde, kulak tıkaçları veya kulaklıklar gibi işitme koruması, kesme işlemlerinden kaynaklanan yüksek gürültü seviyelerini azaltmak için hayati önem taşır ve ele alınmazsa uzun vadeli işitme bozukluğuna yol açabilir.

Eldivenler ve sağlam iş botları da KKD'nin eşit derecede önemli bileşenleridir. Metal boruların taşınması, özellikle de kesildikten sonra, genellikle keskin kenarlar, çapaklar ve potansiyel sıkışma noktaları sunar, bu da elleri kesiklerden, sıyrıklardan ve ezilme yaralanmalarından korumak için sağlam eldivenler gerektirir. Çelik burunlu botlar, ağır metal borular gibi düşen nesnelere karşı önemli bir koruma sağlar ve kazara çarpma veya delinmelerden kaynaklanan ayak yaralanmalarını önler. KKD kullanımının tutarlı bir şekilde uygulanması sadece mevzuata uygunluk meselesi değildir; sağlam bir işyeri güvenlik kültürünün temel bir yönüdür. Tüm operatörlerin doğru ve uygun KKD'yi giydiğinden emin olmak için yapılan düzenli kontroller günlük operasyonel rutinin bir parçası olmalı ve güvenliğin ortak bir sorumluluk ve en önemli öncelik olduğu mesajını güçlendirmelidir.

100'den fazla çalışanı olan Ahmed Al-Farsi's gibi bir işletme için KKD protokollerine sıkı sıkıya bağlı kalmak doğrudan daha az işyeri yaralanması, daha az devamsızlık ve daha düşük işçi tazminat talepleri anlamına gelir. Güvenli bir işgücü üretken bir işgücüdür ve yetersiz korumayla ilgili olayların en aza indirilmesi operasyonel sürekliliğin ve moralin korunmasına yardımcı olur. Deneyimlerim, çalışanların gerçekten korunduklarını hissettiklerinde, daha güvenli ve verimli çalıştıklarını, genel üretkenliği artırdıklarını ve şirketin çalışan bakımı konusundaki itibarına olumlu katkıda bulunduklarını göstermiştir.

Entegre Makine Koruma Tedbirleri ve Acil Durum Protokolleri

Modern metal boru kesme makineleri, doğrudan tasarımlarına yerleştirilmiş sofistike güvenlik önlemleri ve acil durum prosedürleri ile tasarlanmıştır ve birden fazla koruma katmanı sağlar. Genellikle kilitli kapılara veya ışık perdelerine sahip kapalı kesim alanları, bir koruma açıksa veya bir operatör çalışma sırasında yanlışlıkla tehlikeli bir bölgeye girerse makinenin çalışmasını önleyen standart özelliklerdir. Örneğin, MZBNL makineleri kapsamlı bir koruma sistemi ile donatılmıştır güvenli̇k ki̇li̇tleri̇9 Herhangi bir koruyucu bariyerin aşılması veya kesme zarfına yetkisiz bir girişin tespit edilmesi durumunda tüm makine hareketini ve kesme işlemlerini derhal durdurur. Bu otomatik kapanma özelliği, yüksek güçlü lazer ışınına veya hareketli bileşenlere kazara maruz kalmayı en aza indirir.

Stratejik olarak yerleştirilmiş acil durdurma düğmeleri, operatörlere öngörülemeyen herhangi bir tehlike, arıza veya kritik hata durumunda tüm ekipmanı kapatmak için anında ve erişilebilir bir araç sağlayan bir başka kritik güvenlik özelliğidir. Bu "E-stop" düğmeleri oldukça görünürdür ve hızlı aktivasyon için tasarlanmıştır, böylece herhangi bir tehlikeli duruma hızlı bir şekilde yanıt verilmesini sağlar. Genellikle günlük veya haftalık çalışma öncesi kontrol listesinin bir parçası olarak bu güvenlik özelliklerinin düzenli olarak test edilmesi, en çok ihtiyaç duyulduğunda güvenilirliklerini ve işlevselliklerini sağlamak için çok önemlidir. Bu proaktif doğrulama, makinenin güvenlik sistemlerinin her zaman optimum çalışma düzeninde olduğunu teyit ederek hem operatörlere hem de yönetime güven verir.

Ayrıca, bakım, temizlik veya onarım faaliyetleri sırasında açık kilitleme/etiketleme prosedürleri vazgeçilmezdir. Bu prosedürler makinenin enerjisinin tamamen kesilmesini ve personel üzerinde çalışırken yanlışlıkla yeniden başlatılmamasını sağlayarak ciddi yaralanmaları veya ölümleri önler. Bu protokollere ilişkin eğitim, kurulum veya sorun giderme işlemlerine katılan tüm bakım personeli ve operatörler için kapsamlı ve zorunlu olmalı, böylece makine güvenliğine düzenli çalışmanın ötesinde disiplinli bir yaklaşım sağlanmalıdır.

| Güvenlik Önlemi | Amaç | Uygulama Örneği (MZBNL) | Operatör/İşletme Üzerindeki Etkisi |

|---|---|---|---|

| KKD Uygulaması | Operatörleri acil tehlikelerden korur. | Zorunlu lazer gözlükleri, kulak koruması, güvenlik eldivenleri. | Yaralanma oranlarını azaltır, işgücü sağlığı sağlar. |

| Makine Kilitleri | Güvenli olmayan koşullar altında çalışmayı önler. | Kapı sensörlü kapalı kesim alanı; acil durum durdurucuları. | Kesme bölgesine kazara maruz kalmayı en aza indirir. |

| Havalandırma Sistemleri | Dumanları, dumanı ve ince partikülleri giderir. | Filtrasyon ünitesine bağlı entegre duman emişi. | Hava kalitesini artırır, solunum sağlığını korur. |

| Operatör Eğitimi | Makine ve güvenliğin doğru anlaşılmasını sağlar. | No-CAD sistemi için 1 günlük yerinde eğitim, ayrıntılı kılavuzlar. | Hataları azaltır, güveni artırır, yeniden eğitim yükünü azaltır. |

Güvenli Bir Çalışma Ortamının Oluşturulması ve Sürekli Eğitim

Fiziksel önlemlerin ötesinde, sürekli olarak güvenli bir çalışma ortamı sağlamak ve sürekli, etkili eğitim vermek uzun vadeli güvenlik ve operasyonel mükemmellik için çok önemlidir. Yaygın endüstriyel kazalar olan kayma, takılma ve düşmeleri önlemek için metal boru kesme makinesinin etrafındaki alan titizlikle temiz tutulmalı, iyi aydınlatılmalı ve dağınıklıktan arındırılmalıdır. Özellikle yoğun üretim dönemlerinde operatörlerin serbestçe ve güvenli bir şekilde hareket edebilmelerini sağlamak için malzeme taşıma ve acil çıkış yolları her zaman açık tutulmalıdır. Kesme işlemi sırasında oluşan duman, toz ve partikül maddelerin dışarı atılması için uygun havalandırma sistemleri de gereklidir. Havayla taşınan bu kirleticiler uzun süre solunduğunda ciddi solunum sorunlarına yol açabilir. Genellikle doğrudan makineye entegre edilen yüksek kaliteli duman emme sistemleri, operatörleri bu sağlık tehlikelerinden korumak ve hava kalitesi yönetmeliklerine uymak için gereklidir.

Sürekli operatör eğitimi belki de en dinamik ve en önemli güvenlik önlemidir. En gelişmiş, kullanıcı dostu makinelerde bile çalışma prosedürleri, güvenlik protokolleri ve acil durum müdahaleleri konusunda düzenli tazelemeler hayati önem taşır. No-CAD İşletim Sistemi gibi gelişmiş sistemler sunan MZBNL gibi şirketler için kapsamlı eğitim, ürün teklifine entegre edilmiştir. Karmaşık CAD arayüzlerinde uzmanlaşmak için ekipman fabrikasında 15 günlük yoğun bir eğitime ihtiyaç duymak yerine, kullanıcı dostu tasarımımız, operatörlerin yalnızca 1 günlük odaklanmış yerinde eğitime ihtiyaç duyması anlamına gelir. Bu, Ahmed Al-Farsi'nin yüksek operatör devri ve yeniden eğitim yükleriyle ilgili sorununu doğrudan ele alarak yeni personelin hızlı ve güvenli bir şekilde yetkin hale gelmesini sağlar ve böylece deneyimsizlik veya yanlış makine kullanımıyla ilgili kaza olasılığını önemli ölçüde azaltır.

Ayrıca, çalışanların ramak kala kazaları bildirmeye, güvenlik iyileştirmeleri önermeye ve güvenlik tartışmalarına aktif olarak katılmaya teşvik edildiği bir güvenlik kültürünü teşvik etmek, onları kendilerinin ve iş arkadaşlarının refahının proaktif koruyucuları olmaları için güçlendirir. Bu kolektif sorumluluk, güçlü teknik destek ve hazır yedek parçalarla birleştiğinde, olası güvenlik sorunlarının veya makine arızalarının hızlı ve etkili bir şekilde ele alınabilmesini sağlayarak üretim hattının güvenli ve verimli bir şekilde ilerlemesini sağlar.

KKD lazer göz hasarını önlerDoğru

Operatörleri doğrudan ışına maruz kalma veya yansımaların neden olduğu kalıcı görme hasarlarından korumak için lazer dereceli gözlükler gereklidir.

Makine kilitleri isteğe bağlıdırYanlış

Safety interlocks are mandatory built-in features that automatically halt operation when protective barriers are breached.

Bir metal boru kesme makinesinde kesme işlemi nasıl gerçekleşir?

At the heart of a metal tube cutting machine lies a sophisticated process that transforms raw material into precision parts. Understanding this cutting process reveals the intricate dance of technology and engineering.

The cutting process in a metal tube cutting machine typically involves loading the tube into a chuck system, followed by precise laser beam or cutting tool delivery guided by CNC programming. The machine then moves along the tube's axis, accurately slicing and shaping the material according to digital designs, often integrating advanced features for speed and material optimization.

For a fabrication business owner like Ahmed Al-Farsi, the efficiency and precision of the cutting process are not just technical specifications; they are direct drivers of his profit model. He delivers finished parts to builders, decorators, and OEMs, meaning the quality and speed of his output are paramount. When I discuss our machines, I always emphasize how the cutting process itself has evolved. It’s no longer just about making a cut, but about optimizing every nanosecond of operation, from the moment the material is loaded to the final part being ejected. My team at MZBNL has spent 25 years perfecting this, ensuring our machines offer high-speed, high-precision, and multi-process integration. This dedication translates into tangible benefits for our clients, ensuring they can meet tight deadlines and maintain competitive pricing in demanding markets like the UAE.

CNC-Driven Laser Beam Mechanics

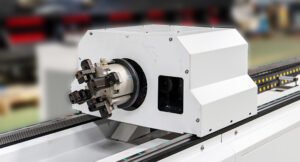

The actual cutting process in a modern metal tube cutting machine, particularly a laser tube cutting machine, is a highly orchestrated sequence of events primarily driven by sophisticated Computer Numerical Control (CNC) systems. Once the metal tube is securely loaded into the machine’s chucks—often leveraging MZBNL's optimized front-feeding mechanism, which increases feeding efficiency by about 40%—the CNC program takes over. This program, which for our machines can be generated simply by entering parameters thanks to our No-CAD system, translates the digital design into incredibly precise machine movements. The process begins with the generation of a high-power laser beam from a resonator, typically a fiber laser for modern tube cutters due to its efficiency and beam quality.

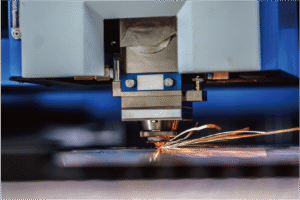

This powerful beam is then meticulously directed through a series of mirrors and lenses, focusing it to an incredibly small spot, sometimes as fine as a human hair, at the surface of the metal tube. The intense energy density at this focal point rapidly melts, vaporizes, or burns through the material, creating a very narrow and precise cut kerf. To enhance cut quality and remove molten material, an assist gas—such as oxygen for ferrous metals (which promotes an exothermic reaction for faster cutting) or high-purity nitrogen for stainless steel and aluminum (to prevent oxidation and ensure a clean, dross-free edge)—is simultaneously delivered coaxially with the laser beam. This gas blows away the molten material and also serves to protect the sensitive focusing lens from debris and spatter, ensuring consistent beam quality throughout the cutting operation.

The efficiency of this process is truly remarkable. Modern fiber laser tube cutting machines can achieve cutting speeds that are several times faster than traditional methods, with power levels reaching up to 12kW or more for thicker materials. This high speed, combined with the non-contact nature of laser cutting, minimizes material distortion and heat-affected zones, resulting in parts that require less post-processing. For a busy fabricator like Ahmed Al-Farsi, this means faster production cycles, higher throughput, and ultimately, greater profitability per project.

Advanced Motion Control for Complex Geometries

The precision and versatility of modern metal tube cutting machines stem from their advanced motion control systems. Sophisticated servo motors and high-precision linear guides enable the cutting head and the tube rotation to move simultaneously and with extreme accuracy along multiple axes. This synchronized multi-axis movement is what allows the machine to cut not only straight lines but also intricate contours, precise holes, slots, and even complex 3D shapes on the tube surface. For example, when creating parts for automotive frames, bicycle components, or complex display racks, consistent hole alignment, precise miter cuts, and accurate angle cuts are absolutely critical for subsequent welding, assembly, and structural integrity.

The CNC system continuously monitors and adjusts various cutting parameters in real-time, such as laser power, cutting speed, and focal position, to adapt to variations in material thickness, type, or even slight imperfections in the tube's straightness. This dynamic adjustment ensures consistent cut quality and accuracy throughout the entire length of the tube, even for very long workpieces. The ability to perform complex cuts without manual intervention reduces the potential for human error and ensures repeatable results, which is a major advantage for mass production and for maintaining high standards in industries like medical equipment and fitness equipment manufacturing, where precision is paramount.

This level of motion control also enables features like automatic edge detection and compensation, where the machine can detect the exact position and orientation of the tube and adjust the cutting path accordingly. This minimizes setup time and further enhances material utilization by ensuring cuts are made precisely where intended, even on slightly irregular tubes. For Ahmed’s business, where projects often involve a variety of tube shapes and sizes, this advanced capability ensures that his team can deliver high-quality finished parts to demanding clients like builders and OEMs, enhancing his reputation and securing long-term contracts.

Zero-Waste Material Optimization

A significant innovation that directly impacts profitability and sustainability in the cutting process is the optimization of material utilization, specifically addressing the issue of tail material waste. Conventional laser cutting systems typically operate by starting the cut from the tube head and often generate unusable tail material at the very end of the process, which is essentially scrap. This leftover material, though sometimes small in length, accumulates significantly over high-volume production, leading to considerable material waste and increased operational costs.

My team at MZBNL recognized this inefficiency and redesigned the cutting logic to calculate from the rear chuck as the origin. This groundbreaking Zero-Waste Tail Material Innovation allows the system to eliminate leftover tail material, as long as the remaining section is smaller than the required product length, it can be fully utilized. This means that instead of discarding a short remnant, the machine intelligently incorporates it into the production plan, maximizing material utilization and boosting cutting efficiency. This optimization is not just theoretical; it translates into tangible savings, as material costs are a major component of manufacturing expenses.

This advanced approach means that if Ahmed is cutting dozens of identical components from a long tube, the machine will optimize the cuts to minimize or entirely eliminate the scrap at the very end, offering substantial cost savings over time. Industry analysis indicates that implementing such zero-waste strategies can reduce material consumption by up to 10-15% compared to traditional methods, directly enhancing the cost-performance ratio that Ahmed values. This innovation also aligns with broader industry trends towards more sustainable manufacturing practices, reducing the environmental footprint of production while simultaneously improving economic outcomes for businesses.

CNC controls laser cuttingDoğru

CNC systems precisely guide the laser beam's movement and power during tube cutting operations.

Oxygen is used for all metalsYanlış

Nitrogen is preferred for stainless steel and aluminum to prevent oxidation, while oxygen is used for ferrous metals.

Bir metal boru kesme makinesinin uzun ömürlü olmasını sağlamak için bakım adımları nelerdir?

Just like any high-performance asset, a metal tube cutting machine thrives on consistent maintenance. Proper care isn't just about avoiding breakdowns; it's about maximizing uptime and extending its operational lifespan, ensuring peak performance.

Ensuring the longevity of a metal tube cutting machine requires routine cleaning and regular inspection of critical components, timely replacement of wear parts, and consistent software updates. Adhering to manufacturer-recommended maintenance schedules, addressing issues promptly, and lubricating moving parts are also essential for maximizing operational efficiency and lifespan.

From my vantage point, spanning over two decades in this industry, I’ve seen that even the most advanced machinery is only as good as the care it receives. For a client like Ahmed Al-Farsi, who values high cost-performance ratio and expects robust post-sales training and support, maintenance isn't merely a chore—it’s an investment. He needs his machines to be consistently reliable, with spare parts availability and remote diagnostics being key sourcing points. My commitment at MZBNL is to provide solutions that are not just easy to operate but also easy to maintain, ensuring sustained peak performance and minimizing downtime. We understand that a machine sitting idle due to neglected maintenance is a lost opportunity for profit, and we prioritize support to keep our clients' operations running smoothly.

Proactive Cleaning and Regular Visual Inspections

Routine cleaning and meticulous visual inspections form the bedrock of any effective maintenance program for metal tube cutting machines. This daily or weekly regimen is crucial for preventing the accumulation of dust, metal chips, slag, and other debris that can significantly impact machine performance and longevity. Operators must meticulously clean the machine bed, the chucks, and critically, the cutting head and any optical components (for laser cutters). A clean environment prevents contamination, which can degrade cut quality, accelerate wear on sensitive parts, and lead to inaccurate sensor readings. For laser machines, particular attention must be paid to the protective windows and focusing lenses, as even minor smudges, dust particles, or spatter can drastically reduce laser power transmission and beam focus, directly affecting cut precision and speed.

Beyond just cleaning, regular visual inspections should be diligently performed to identify any early signs of wear, such as loose bolts, frayed cables, unusual vibrations, or excessive play in moving parts. Checking for lubrication leaks or unusual noises can also indicate impending issues. Documenting these inspections, no matter how minor the findings, helps in tracking potential issues before they escalate into major problems, allowing for proactive intervention rather than reactive repairs. This systematic approach ensures that the machine is always operating within its optimal parameters, minimizing the risk of unexpected breakdowns that could halt production and incur significant costs.

For a business like Ahmed Al-Farsi’s, where continuity of operation is crucial for meeting delivery deadlines and maintaining client satisfaction, these proactive steps are invaluable. A well-maintained machine runs more reliably, consistently producing high-quality parts and reducing the need for costly unscheduled maintenance. Our philosophy at MZBNL emphasizes that prevention is always better than cure, and empowering operators with clear cleaning and inspection protocols10 directly contributes to the overall efficiency and profitability of our clients.

Strategic Component Replacement and Consumable Management

Component longevity and the timely replacement of wear parts are absolutely critical for avoiding unexpected breakdowns, maintaining consistent cut quality, and ensuring the long-term health of a metal tube cutting machine. Consumable parts like nozzles, protective lenses, and ceramic rings in a laser cutting head have a finite operational lifespan. They must be replaced not just when they fail, but according to the manufacturer’s recommendations or when early signs of degradation become evident through cut quality issues or diagnostic alerts. Failing to replace these small, relatively inexpensive parts proactively can lead to secondary, more severe damage to more expensive components, like the laser resonator itself, resulting in significantly higher repair costs and extended downtime.

The cutting chucks, which securely grip and rotate the tube during the cutting process, also experience wear over time due to friction and the repeated clamping forces. These must be regularly inspected for damage, misalignment, or excessive wear that could compromise material stability during cutting, leading to inaccurate cuts or tube slippage. Lubrication of all moving parts, including linear guides, bearings, and gears11, is another vital step that reduces friction, prevents premature wear, and ensures smooth, precise machine movements. Using the correct type and amount of lubricant, as specified by the manufacturer, is paramount, as incorrect lubrication can be as detrimental as no lubrication.

For Ahmed, who explicitly prioritizes spare parts availability and a high cost-performance ratio, having a reliable supplier like MZBNL with a robust global distributor network and readily accessible inventory ensures minimal downtime when replacements are needed. Proactive replacement of these components, rather than waiting for them to fail, prevents cascade failures and maintains the machine’s inherent precision and efficiency. It’s akin to regularly changing the oil and filters in your car; a small, consistent investment for a significant benefit in extending the vehicle’s life, optimizing fuel efficiency, and preventing costly engine repairs.

Leveraging Digital Diagnostics and Expert Support

In the era of smart manufacturing, embracing digitalized systems and leveraging expert after-sales support significantly enhances machine longevity, efficiency, and overall operational resilience. Modern metal tube cutting machines, including those from MZBNL, are increasingly equipped with advanced diagnostics and remote monitoring capabilities. These intelligent systems can continuously track machine performance data, analyze operational metrics, identify potential issues through sensor readings, and even alert operators or service technicians to impending problems before they lead to critical failures. This predictive maintenance approach allows for scheduled interventions rather than disruptive emergency repairs, minimizing production downtime and associated costs.

Regular software updates are also crucial for maintaining optimal machine performance and longevity. These updates often include performance enhancements, bug fixes, security patches, and even new features that optimize machine operation, improve cutting algorithms, or enhance user interface functionality. Ensuring the machine’s control system is running the latest software can prevent unexpected glitches and ensure compatibility with evolving manufacturing standards and design software. This ongoing digital upkeep is as important as the physical maintenance for a high-tech machine.

For customers like Ahmed, who specifically seeks strong after-sales service, training support, and remote diagnostics, MZBNL's commitment to supporting its global enterprise clients ensures that technical assistance, troubleshooting, and even remote training can be provided promptly. This global support network, combined with our 25 years of experience and 30+ patents, means that any issues are resolved swiftly, minimizing the impact of potential long machine lead times or lack of local service support that might have affected his project delivery in the past. This holistic approach to maintenance, combining diligent physical care with advanced digital foresight and responsive expert support, ensures the machine remains a high-performing and reliable asset for years to come, solidifying its return on investment.

Cleaning prevents contaminationDoğru

Regular cleaning of metal chips and debris prevents contamination that degrades cut quality and accelerates wear.

Lubrication is optionalYanlış

Proper lubrication of moving parts is essential to reduce friction and prevent premature wear, not optional.

Sonuç

A metal tube cutting machine is vital for precise fabrication, transforming raw tubes into components. Proper setup, strict safety measures, understanding the cutting process, and diligent maintenance are key to maximizing efficiency and longevity. Investing in modern, user-friendly machines like MZBNL's ensures high-quality output and sustained profitability.

-

Discover the industrial impact of modern laser tube cutting advancements ↩

-

Explore CNC systems' role in boosting manufacturing automation and flexibility ↩

-

Understand the efficiency and cost advantages of integrated metalworking machines ↩

-

Discover how zero-waste innovations significantly reduce material costs ↩

-

Ensure machine cleanliness to prevent contamination and maintain cut quality ↩

-

Understand training needs for operating traditional vs. modern machines ↩

-

Kilitleri ve önemini anlayarak güvenliği sağlayın ↩

-

Lazer kesimde gözleri potansiyel tehlikelerden korumanın önemi hakkında bilgi edinin. ↩

-

Güvenlik kilitlerinin kazaları nasıl önlediğini ve endüstriyel ortamlarda operatörleri nasıl koruduğunu keşfedin. ↩

-

Sistematik protokollerin makine verimliliğini nasıl artırdığını ve beklenmedik arıza sürelerini nasıl en aza indirdiğini keşfedin. ↩

-

Yağlama teknikleri ve bunların aşınmayı azaltma ve hassasiyeti artırmadaki kritik rolü hakkında bilgi edinin. ↩

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.