Manuel Testerelerden Metal Boru Kesme Makinelerine: Bir Dönüşüm Hikayesi

Metal boruları manuel testerelerle elle kesmek yavaş, hatalı ve yoğun emek gerektirir. Bu modası geçmiş yöntem, rekabetçi bir pazarda hassasiyet ve verimlilik hedefleyen işletmeleri hayal kırıklığına uğratıyor. Peki ya bunu başarmanın bir yolu olsaydı Benzeri görülmemiş hızlarda kusursuz kesimler1üretiminizde devrim mi yaratıyor?

Manuel testerelerden otomatik metal boru kesme makinelerine geçiş, metal işlemede daha fazla hassasiyet, verimlilik ve güvenlik ihtiyacından kaynaklanan derin bir dönüşüme işaret etmektedir. Bu değişim seri üretimi mümkün kılmış, işçilik maliyetlerini düşürmüş ve dünya çapında çeşitli sektörlerde karmaşık tasarımlar ve yüksek hacimli çıktılar için yeni olanaklar yaratmıştır.

Metal imalat sektöründe 25 yılı aşkın süredir yer alan biri olarak, bu dramatik değişime bizzat tanık oldum. Elle kesimin zahmetli günlerinden akıllı otomasyon çağına uzanan bu yolculuk devrim niteliğinde. Bu evrim sadece yeni araçlarla ilgili değil; sizinki gibi işletmeler için neyin mümkün olduğunu yeniden tanımlamak, karlılığı artırmak ve yetenekleri geleneksel sınırların ötesine genişletmekle ilgili.

İlkel manuel metal boru kesiminden sofistike otomatik makinelere geçiş, daha yüksek hassasiyet, hız ve maliyet etkinliği talepleri tarafından yönlendirilen çok önemli bir değişimi temsil eder. İlk zamanlarda hatalar yaygındı, üretkenlik düşüktü ve işçi yorgunluğu önemli bir endişe kaynağıydı. Bugün, gelişmiş lazer ve CNC teknolojileri manzarayı temelden yeniden şekillendirdi. Bazı müşterilerimiz de dahil olmak üzere büyümekte olan birçok işletmenin deneyimlerini göz önünde bulundurun. Örneğin, tipik müşterimiz Ahmed Al-Farsi gibi karmaşık mimari metal işleri veya yüksek hacimli otomotiv bileşenleri alanında genişleyen işletmeler, manuel süreçlerle hızla sınırlara ulaşıyor. Mevcut iş akışlarını otomatik hale getirme ihtiyacı, iş süreçlerini iyileştirme arzusuyla birleşince yüksek vasıflı CAD operatörlerine ihtiyaç duymadan kullanımı kolay çözümler2yaygın bir endüstri eğilimini yansıtmaktadır. Verimlilik kazanımlarına ilişkin sağlam verilerle desteklenen otomatik çözüm arayışları -bazı raporlar işlem süresinde 80%'ye kadar azalma olduğunu gösteriyor- daha akıllı, daha entegre üretime doğru geri dönüşü olmayan bu ilerlemenin altını çiziyor. Bu dönüşüm sadece yeni ekipmanların benimsenmesiyle ilgili değildir; MZBNL olarak on yıllardır savunduğumuz ve kâr marjlarından küresel pazar erişimine kadar her şeyi etkileyen özel, yüksek teknolojili çözümler sunmak için Ar-Ge, üretim ve hizmeti entegre eden bir paradigma değişimini benimsemekle ilgilidir.

Hangi tarihsel arka plan metal boru kesme makinelerinin icadına yol açtı?

Manuel metal kesme bir zamanlar tek seçenekti, ancak hız ve doğruluktaki sınırlamaları endüstriyel ilerlemeyi ciddi şekilde engelliyordu. Bu darboğaz üretimi yavaşlattı ve maliyetleri artırarak daha verimli bir çözüm için acil bir talep yarattı. Endüstri bu acil ihtiyaca nasıl yanıt verdi?

Metal boru kesme makinelerinin icadı, sanayi devriminin daha hızlı, daha hassas ve standartlaştırılmış metal işleme talebinden doğmuştur. Manuel yöntemler seri üretim için yavaş, tutarsız ve maliyetli olduğundan inşaat, otomotiv ve genel imalat sektörlerinde artan ihtiyaçları karşılamak için otomatik çözümler gerekiyordu.

Metal boru kesme makinelerinin kökenini anlamak, günümüzdeki gelişmişliklerini takdir etmemize yardımcı olur. Temel değişim, temel mekanizasyonla başladı ve inovasyonun birkaç önemli aşamasından geçerek ilerledi. Kaba, ilk otomatikleştirme girişimlerinden daha rafine mekanik sistemlere, ardından hidroliğin entegrasyonuna ve son olarak da CNC'nin dijital devrimine geçtik. Bu tarihsel ilerleme, bugün gördüğümüz olağanüstü verimliliğe zemin hazırladı ve Ahmed's gibi her zaman üretkenliğin sınırlarını zorlamaya ve kendi pazarlarında yeni rekabet avantajı seviyelerine ulaşmaya çalışan işletmeler için çok önemli bir bağlam sağladı.

Erken Sanayileşme ve Ölçek Talebi

18'inci ve 19'uncu yüzyıllarda gelişen sanayi devrimi, metal borular da dahil olmak üzere standartlaştırılmış bileşenler için benzeri görülmemiş bir talep yarattı. Başlangıçta bu borular manuel demir testereleri, eğeler ve temel el aletleri kullanılarak zahmetli bir şekilde kesiliyordu. Bu süreç sadece inanılmaz derecede yavaş değil, aynı zamanda oldukça tutarsızdı ve önemli ölçüde malzeme israfına ve yeniden çalışmaya yol açıyordu. Fabrikalar genişledikçe ve üretim hatları daha sofistike hale geldikçe, manuel kesimin sınırlamaları kritik bir darboğaz haline geldi ve genel üretim çıktısını engelleyerek şirketleri hırslarını ve ölçeklerini sınırlamaya zorladı.

Daha yüksek verim ve tekdüzelik ihtiyacı ilk yenilikleri tetikledi. Üreticiler elektrikli testereler ve aşındırıcı diskler ile denemeler yapmaya başladılar; bunlar hala hassas olmaktan uzak olsa da, tamamen manuel yöntemlere göre hızda önemli bir sıçrama sağladı. Bu ilk makineler ilkeldi, genellikle kapsamlı manuel kurulum ve kalibrasyon gerektiriyordu, ancak kritik bir endüstriyel sürecin otomatikleştirilmesine yönelik ilk temel adımı temsil ediyorlardı. Bu dönemdeki odak noktası, hassas ayar yapmaktan ziyade hacmi arttırmaktı ve bu da dönemin gelişmekte olan seri üretim felsefesini ve montaj için değiştirilebilir parçalara olan artan ihtiyacı yansıtıyordu.

Bu dönemde demiryolları, köprüler ve gelişmekte olan otomotiv endüstrileri gibi büyük ölçekli altyapı projeleri yükselişe geçti ve bunların hepsi büyük miktarlarda metal boru tüketti. İşçilik maliyetlerini azaltmaya ve üretim döngülerini hızlandırmaya yönelik ekonomik baskılar, mühendisleri daha sağlam ve güvenilir kesme çözümleri geliştirmeye itti. Manuel kesim için önemli işgücü girdisi genellikle vasıflı işçilerin tekrarlayan, düşük değerli görevlere bağlanması anlamına geliyordu. Bu değişim sadece teknolojik değil, aynı zamanda ekonomik bir zorunluluktu ve 20. yüzyılda ortaya çıkacak olan ve üretim zincirinin her yönünü optimize etmeyi amaçlayan daha gelişmiş sistemlere zemin hazırladı.

Mekanik ve Hidrolik Sistemlerin Ortaya Çıkışı

20. yüzyılın başları, mekanik ve hidrolik sistemlerin kesme teknolojisine entegre edilmesiyle önemli gelişmelere sahne oldu. Mekanik testereler dişli mekanizmalar, geliştirilmiş bıçak malzemeleri ve daha güçlü destek yapıları kullanarak daha güçlü ve hassas hale geldi. Bu makineler daha kalın malzemeleri kesebiliyor ve öncekilere göre daha iyi toleransları koruyabiliyordu, ancak yine de önemli ölçüde operatör girdisi ve kalibrasyon gerektiriyordu. Hidrolik sıkıştırma ve besleme mekanizmalarının devreye girmesi, yükleme ve sabitleme sürecinin bazı kısımlarını otomatikleştirerek verimliliği daha da artırdı, fiziksel çabayı önemli ölçüde azalttı ve tutarlılığı artırdı.

Bu dönem, özellikle boruların beslenmesi ve sıkıştırılmasında otomasyonun kademeli olarak arttığı, operatörler üzerindeki fiziksel yükün azaltıldığı ve tekrarlanabilirliğin geliştirildiği bir dönem olmuştur. Hala "akıllı" makinelerden uzak olsa da, bu mekanik ve hidrolik sistemler, daha uzun boru uzunluklarının ve daha ağır ölçülerin daha hızlı işlenmesine olanak tanıyan kritik bir evrimsel adımı temsil ediyordu. Endüstrilerin bisiklet çerçeveleri, basit mobilyalar ve temel boru sistemleri gibi ürünlerin üretimini daha tutarlı bir şekilde ölçeklendirmesini sağladılar ve biraz daha yüksek hassasiyet gerektiren yeni ürün tasarımlarına kapı açtılar.

Bununla birlikte, gerçek zamanlı kontrol ve geri bildirim eksikliği, karmaşık kesimlerin veya üretim çalışmalarındaki hızlı değişikliklerin hala zorlayıcı ve zaman alıcı olduğu anlamına geliyordu. Operatörlerin her yeni parti için ayarları manuel olarak yapması gerekiyordu, bu da kendi potansiyel hatalarını ve verimsizliklerini beraberinde getiriyordu. Bu sınırlamalara rağmen, daha fazla verimlilik arayışı, farklı metal türleri için gelişmiş kesim kalitesi ve malzeme işleme yetenekleri sunan gelişmiş soğuk testereler ve şerit testereler gibi özel kesim tekniklerinin geliştirilmesine yol açtı. Ahmed's gibi daha geleneksel yaklaşımlarla işe başlayan işletmeler için bu dönem, kısmi otomasyonla bile önemli kazanımlar elde edilebileceğine dair somut bir potansiyelin altını çizdi.

Dijital Devrim: CNC Teknolojisi Yaygınlaşıyor

En dönüştürücü aşama, 20. yüzyılın ortalarında Bilgisayarlı Sayısal Kontrol (CNC) teknolojisinin ortaya çıkmasıyla başladı. Başlangıçta karmaşık havacılık ve uzay bileşenlerinin işlenmesi için geliştirilen CNC, kısa süre sonra boru kesme alanına da girdi. Bu yenilik, manuel işlemin yerini programlanmış talimatlara bırakarak daha önce görülmemiş bir hassasiyet, tekrarlanabilirlik ve önceki yöntemlerle mümkün olmayan karmaşık geometriler üretme olanağı sağladı. CNC makineleri karmaşık yolları takip edebiliyor, malzeme değişimlerini telafi edebiliyor ve kesimleri mikroskobik hassasiyetle gerçekleştirerek metal imalatında mümkün olanları temelden değiştirebiliyordu.

CNC'nin entegrasyonu, makinelerin uzun süreler boyunca otonom olarak çalışabildiği, işçilik maliyetlerini önemli ölçüde azaltan ve üretim kapasitesini artıran "ışıksız" üretim çağını başlattı. Örneğin, Fabricators & Manufacturers Association (FMA) tarafından hazırlanan bir rapor, CNC'nin benimsenmesinin boru imalatında üretim teslim sürelerini 30-50% ve israfı 15-25% azaltarak önemli maliyet tasarruflarına yol açabileceğini belirtmiştir. Bu verimlilik düzeyi, şirketlerin ürün tekliflerini çeşitlendirmelerine ve tıbbi cihazlar veya hassas otomotiv parçaları gibi daha sıkı toleranslar gerektiren yeni pazarlara girmelerine olanak tanıyarak yeni rekabet avantajları oluşturdu.

CNC'ye geçişin, başta yetenekli programcılara duyulan ihtiyaç ve önemli ön yatırımlar olmak üzere zorlukları da yok değildi. Ancak üretkenlik, kalite ve çok yönlülük açısından uzun vadede elde edilen faydalar, başlangıçtaki bu engellere hızla ağır bastı. MZBNL'deki kendi deneyimimiz, No-CAD İşletim Sistemi gibi çözümlere öncülük ederek, yüksek vasıflı CAD operatörlerine ihtiyaç duymanın tarihsel acı noktasını doğrudan ele almaktadır. Karmaşık çizimler yerine sadece parametre girerek işlem yapmaya olanak tanıyan bu yenilik, dijital devrimin operasyonu nasıl basitleştirmeye ve yüksek hassasiyetli üretime erişimi demokratikleştirmeye devam ettiğini, operatör eğitimini ekipman fabrikasında 15 günden sadece 1 günlük yerinde eğitime kısaltarak verimliliği artırdığını ve ciro etkisini azalttığını örneklemektedir.

| Özellik | Manuel Testereler | Erken Dönem Mekanik Testereler | CNC Boru Kesme Makinaları |

|---|---|---|---|

| Hassasiyet | Düşük | Orta düzeyde | Yüksek |

| Hız | Çok Düşük | Düşük ila Orta | Çok Yüksek |

| Otomasyon | Hiçbiri | Sınırlı | Yüksek |

| Operatör Becerisi | Yüksek (fiziksel) | Orta düzeyde | Yüksek (programlama) |

| Atık | Yüksek | Orta düzeyde | Düşük |

| Çok Yönlülük | Düşük | Sınırlı | Yüksek |

| Maliyet (Birim) | Yüksek (işçilik) | Orta düzeyde | Düşük (kurulumdan sonra) |

| Karmaşıklık | Basit | Orta düzeyde | Yüksek (tasarım/programlama) |

CNC boru kesiminde devrim yarattıDoğru

CNC teknolojisi, metal boru kesiminde benzeri görülmemiş bir hassasiyet ve otomasyon sağlayarak üretim kabiliyetlerini dönüştürdü.

Manuel kesim verimli olduYanlış

Manuel metal boru kesimi yavaş, tutarsız ve emek yoğun olduğundan endüstriyel üretimde darboğazlar yaratıyordu.

Manuel testerelerden kesme makinelerine geçiş metal işleme sektörünü nasıl değiştirdi?

Manuel testerelere güvenmek, metal işleme işletmeleri için yavaş üretim, tutarsız kalite ve yüksek işçilik maliyetleri anlamına geliyordu. Bu durum genellikle teslim tarihlerinin kaçırılmasına ve rekabetçi olmayan fiyatlandırmaya yol açarak büyümeyi engelliyordu. Otomatik kesim makinelerine geçiş bu zorlukları nasıl temelden değiştirdi ve endüstri standartlarını yeniden tanımladı?

Manuel testerelerden metal boru kesme makinelerine geçiş, üretim hızını, hassasiyetini ve verimliliğini önemli ölçüde artırarak metal işleme endüstrisinde devrim yarattı. Karmaşık tasarımları mümkün kıldı, işgücü gereksinimlerini ve malzeme israfını azalttı ve kitlesel özelleştirmeyi kolaylaştırarak üretim süreçlerini ve tedarik zincirlerini küresel olarak temelden yeniden şekillendirdi.

Bu teknolojik sıçramanın etkisi sadece hız ve hassasiyetin çok ötesine geçerek metal işleme endüstrisinin yeteneklerini ve ekonomik modellerini temelden yeniden tanımladı. Küçük imalat atölyelerinden büyük ölçekli imalatçılara kadar şirketlerin tam da bu gelişmeler sayesinde nasıl iddialı projeler gerçekleştirebildiklerini ve yeni pazarlara açılabildiklerini ilk elden gördüm. Bu paradigma değişimi, karmaşık mimari tasarımların, daha hafif otomotiv bileşenlerinin ve hatta özel tıbbi ekipmanların önünü açarak bir zamanlar hayal bile edilemeyen bir yenilik ve kârlılık seviyesini mümkün kıldı. Zahmetli işçilikten, her kesimin performans ve maliyet etkinliği için optimize edildiği ve sürekli yeni fırsatların ortaya çıktığı hassas mühendisliğe doğru bir yolculuğu temsil ediyor.

Benzeri Görülmemiş Hassasiyet ve Tutarlılık

Otomatik metal boru kesme makinelerinin en acil ve derin etkisi, boru kesme işlemlerinde sağladığı çarpıcı iyileşmedir. üretimde hassasiyet ve tutarlılık3. Manuel testereleme, doğası gereği insan hatasına, yorgunluğa ve değişkenliğe maruz kalır. Kesin boyutlara, mükemmel açılara ve temiz kesimlere tekrar tekrar ulaşmak sürekli bir zorluktu ve bu da önemli ölçüde yeniden işleme ve hurdaya yol açıyordu. Örneğin, manuel kesim genellikle birkaç milimetrelik boyut hatalarıyla sonuçlanıyor, bu da montaj sırasında kötü oturmaya ve kaynak süresinin 20%'ye kadar artmasına neden oluyordu. Ancak CNC kontrollü makinelerde her kesim hassas dijital talimatlara göre gerçekleştirilir ve bu da genellikle sadece mikrometre dahilinde mükemmele yakın tekrarlanabilirlik sağlar. Bu durum otomotiv, havacılık ve tıbbi cihaz üretimi gibi dar toleransların kritik önem taşıdığı sektörler için ezber bozan bir gelişme olmuştur.

Bir mobilya üreticisinin durumunu düşünün. Otomasyondan önce, bir grup sandalyenin montajı, boru uzunlukları ve açılarındaki varyasyonlarla uğraşmak anlamına geliyordu, daha fazla montaj ve kaynak süresi gerektiriyordu ve bazen parçaların tamamen reddedilmesine yol açıyordu. Otomatik makinelerle, bileşenler ilk denemede kusursuz bir şekilde birbirine uyuyor, montaj süresini önemli ölçüde azaltıyor ve genel ürün kalitesini ve estetik çekiciliği artırıyor. Bu tutarlılık aynı zamanda optimize edilmiş malzeme kullanımına da dönüşür. Örneğin, artık bölümleri ortadan kaldırmak için arka aynadan hesaplama yapan MZBNL'nin Sıfır Atık Kuyruk Malzemesi İnovasyonu, bunu doğrudan ele alarak maksimum malzeme kullanımına izin verir ve aksi takdirde toplam malzeme maliyetlerinin 5-10%'sini oluşturabilecek atıkları önleyerek kesme verimliliğini artırır.

Bu yeni keşfedilen hassasiyet, daha önce imkansız olan karmaşık tasarımlar için de kapıları açıyor. Karmaşık bağlantı tasarımları, hassas delikler ve doğru konturlar artık lazer teknolojisi kullanılarak doğrudan borulara kesilebiliyor ve delme, çentik açma veya çapak alma gibi ikincil işlemler ortadan kaldırılıyor. Tek bir makine geçişinde birden fazla işlemin bu şekilde entegre edilmesi üretimi kolaylaştırıyor, elleçlemeyi azaltıyor ve teslim sürelerini kısaltarak zorlu küresel pazarlarda önemli bir rekabet avantajı sağlıyor. Deneyimlerim, Ahmed gibi mimari metal işleri ve araç parçaları için iş akışlarını otomatikleştirmeye hevesli üreticilerin, zorlu müşteri şartnamelerini karşılamak ve kalite konusundaki itibarlarını artırmak için bu yüksek hassasiyete öncelik verdiğini gösteriyor.

Artırılmış Verimlilik ve Azaltılmış İşgücü Bağımlılığı

Otomatik kesim makinelerine geçiş, üretkenliği önemli ölçüde artırırken aynı zamanda yüksek vasıflı, manuel işçiliğe olan bağımlılığı da azaltmıştır. Tek bir otomatik makine genellikle birden fazla manuel operatörün yaptığı işi yapabilir ve bunu yorulmadan veya ara vermeye gerek kalmadan günün her saati sürekli olarak yapabilir. Bu da önemli ölçüde daha yüksek çıktı hacimlerine ve daha hızlı proje tamamlama sürelerine yol açar. Örneğin, endüstri analistleri tarafından yapılan bir çalışmada, otomatik boru kesme sistemlerinin, parçaların karmaşıklığına bağlı olarak geleneksel yöntemlere kıyasla verimi 300-500% artırabildiği ve bir şirketin daha fazla sipariş alma ve pazar payını genişletme yeteneğini doğrudan etkilediği bulunmuştur.

Ahmed'in ifade ettiği gibi, onunki gibi işletmeler için önemli sorun noktalarından biri, vasıflı CAD operatörlerine duyulan ihtiyaç ve yüksek operatör devrinin getirdiği yüktü. Böyle bir personel değişimi, yeni personel eğitilirken haftalarca süren üretkenlik kaybına yol açabilir. Önden Beslemeli İnovasyonumuz iş gücü yoğunluğunu doğrudan şu şekilde ele alıyor besleme verimliliğinin artırılması4 yaklaşık 40% ve otomatikleştirilmiş süreçler sayesinde operatör iş yoğunluğunu yaklaşık 40% azaltarak fiziksel zorlanmayı en aza indirir. Ayrıca, No-CAD Sistem İnovasyonumuz beceri eşiğini önemli ölçüde düşürerek, operatörlerin sistemi daha önce ekipman fabrikasında gereken 15 günlük eğitime kıyasla yalnızca bir günlük yerinde eğitimle öğrenmelerini sağlar. Bu, yeniden eğitim yükünü önemli ölçüde azaltır ve işgücü değişikliklerinde bile tutarlı üretkenlik sağlar.

Manuel müdahale ihtiyacının azalması aynı zamanda daha düşük işletme maliyetleri ve daha iyi işyeri güvenliği anlamına gelir. Operatörler, keskin metalleri tutmak veya gürültülü makineleri çalıştırmak gibi fiziksel olarak zorlayıcı ve potansiyel olarak tehlikeli kesme işleriyle uğraşmak yerine makineyi denetlemeye, performansı izlemeye ve kalite kontrolü sağlamaya odaklanabilir. Bu değişim, şirketlerin vasıflı işgücünü tasarım, mühendislik veya son montaj gibi daha katma değerli faaliyetlere yeniden tahsis etmelerine olanak tanıyarak insan sermayelerini optimize eder ve genel karlılığa ve daha güvenli, ergonomik açıdan daha sağlam bir çalışma ortamına katkıda bulunur.

Yeteneklerin Çeşitlendirilmesi ve Pazar Genişlemesi

Otomatik boru kesme makinelerinin sunduğu yetenekler, metal işleme endüstrisinin ürün tekliflerini çeşitlendirmesini ve yeni, daha kazançlı pazarlara açılmasını sağlamıştır. Daha geniş bir malzeme yelpazesini (çelik, alüminyum, bakır, pirinç, paslanmaz çelik vb.) işleme ve son derece karmaşık geometriler oluşturma becerisiyle, üreticiler artık daha önce teknik sınırlamalar veya engelleyici maliyetler nedeniyle ulaşılamayan çeşitli uygulamalar için bileşenler üretebilmektedir. Bu, tıbbi ve fitness ekipmanları için özel bileşenlerden vitrin rafları, mimari cepheler ve gelişmiş otomotiv bileşenleri için karmaşık parçalara kadar her şeyi içerir ve tamamen yeni gelir akışlarının önünü açar.

Bu genişletilmiş kapasite, bir metal boru işleme fabrikasının artık basit çerçeveler veya korkuluklar üretmekle sınırlı olmadığı anlamına gelir. Artık niş endüstriler için özel parçalar üretebilir, daha yüksek marjlara hükmeden ve onları geleneksel mağazalardan ayıran benzersiz çözümler sunabilirler. Örneğin, lazer boru kesme makinesine sahip bir şirket, iç dekor için ısmarlama tasarımlar sunabilir, hassas, karmaşık kesimler gerektiren benzersiz mobilya parçaları veya sanatsal kurulumlar üreterek farklı, üst düzey bir müşteri tabanına hitap edebilir. Makinenin çok yönlülüğü, hızlı prototipleme ve yinelemeye olanak tanıyarak ürün geliştirme döngülerini hızlandırır ve pazar trendlerine daha hızlı, daha esnek yanıtlar verilmesini sağlar.

Hız ve hassasiyetle özelleştirilmiş çözümler sunma yeteneği, rekabette önemli bir farklılaştırıcı haline gelmiştir. Bu teknolojilere yatırım yapan şirketler daha zorlu, daha yüksek değerli projeleri üstlenebilir, daha yüksek profilli müşterileri çekebilir ve kendilerini hala eski, daha az yetenekli yöntemlere güvenen rakiplerden farklılaştırabilir. Güneydoğu Asya, Kuzey Amerika ve Avrupa'yı kapsayan küresel kurumsal müşterilerimiz, kendi pazarlarına hakim olmak için MZBNL'nin çoklu süreç entegrasyonundan ve uygun maliyetli özelleştirilmiş çözümlerinden yararlanmakta ve en son teknoloji ile donatıldığında pazar genişlemesi için muazzam bir potansiyel olduğunu göstermektedir. Bu stratejik avantaj, özellikle anahtar teslim çözümler arayan ve mimari metal işleri ve araç parçaları tedariki alanındaki iddialı genişlemesi için yüksek maliyet-performans oranına değer veren Ahmed gibi ileri görüşlü şirket sahipleri için caziptir ve işletmesini uzun vadeli büyüme ve pazar liderliği için konumlandırmaktadır.

Otomatik kesim hassasiyeti artırırDoğru

CNC makineleri mikrometre düzeyinde hassasiyet sağlayarak manuel kesimdeki insan hatasını ortadan kaldırır.

Manuel kesim malzeme israfını azaltırYanlış

Otomatik sistemler sıfır atık kuyruk kesme gibi yeniliklerle malzeme kullanımını optimize ederken, manuel yöntemler tipik olarak 5-10% malzeme israf eder.

Bu teknolojik değişim sırasında üreticiler hangi temel zorluklarla karşılaştı?

Gelişmiş metal boru kesme makinelerini benimsemek basit bir yükseltme değildi; üreticiler genellikle önemli ön maliyetler, yeni teknolojiler için dik bir öğrenme eğrisi ve değişime karşı dirençle boğuşuyordu. Bu engeller uygulamayı geciktirebilir ve verimlilik kazanımlarının gerçekleştirilmesini engelleyebilir. İşletmeler bu zorlu engelleri nasıl aştı?

Gelişmiş metal boru kesme makinelerine geçiş yapan üreticiler, yüksek sermaye yatırımı, yeni yazılım ve makine kullanımı konusunda yetkin operatörlere duyulan ihtiyaç ve yeni sistemlerin mevcut iş akışlarına entegre edilmesi gibi zorluklarla karşılaştı. Bunların üstesinden gelmek için stratejik planlama, eğitim ve dikkatli bir finansal yönetim gerekiyordu.

Daha fazla verimlilik ve hassasiyet vaadi açık olsa da, gelişmiş boru kesme teknolojisini benimsemeye giden yol önemli zorluklarla doluydu. Bir üreticinin bakış açısından, bunlar sadece teknik engeller değil, aynı zamanda genellikle organizasyonel ve finansal engellerdi. MZBNL'deki ekibim dünya çapında binlerce müşteriyle çalışarak bu geçişlerde onlara yardımcı oldu ve bu zorlukların üstesinden gelmenin sadece bir makine satın almaktan daha fazlasını gerektirdiğini ilk elden gördüm; entegrasyon, eğitim ve uzun vadeli destek için bütünsel bir yaklaşım gerektiriyor. Bu yaygın engelleri anlamak, benzer bir yükseltme yapmayı düşünen tüm işletmeler için çok önemlidir ve daha sorunsuz ve daha başarılı bir benimseme süreci sağlar.

Yüksek Sermaye Yatırımı ve Finansal Risk

Gelişmiş metal boru kesme makinelerinin benimsenmesinin önündeki en önemli engellerden biri, her zaman önemli miktarda ön sermaye yatırımı olmuştur. Örneğin CNC lazer kesiciler, yeteneklerine ve özelliklerine bağlı olarak genellikle yüz binlerce ila bir milyon dolara mal olan büyük bir finansal harcamayı temsil eder. Küçük ve orta ölçekli metal imalat işletmeleri için bu yatırım göz korkutucu olabilir, dikkatli bir finansal planlama, kredi temin etme veya diğer operasyonel ihtiyaçlar veya genişleme projeleri için kullanılabilecek önemli miktarda sermayenin yeniden tahsis edilmesini gerektirebilir. Bu kadar büyük bir harcamanın algılanan riski, özellikle de garantili getiriler olmadan, şirketleri genellikle sıçrama yapmakta tereddüt ettirdi ve daha düşük maliyetli, ancak daha az verimli geleneksel yöntemlere bağlı kalmayı tercih etti.

İlk satın alma fiyatının ötesinde, kurulum, altyapı yükseltmeleri (özel güç kaynağı, toz emme ve havalandırma sistemleri gibi) ve özel takımlarla ilgili ek maliyetler vardır. Bu gizli maliyetler toplam yatırımı 10-20% kadar şişirerek bütçe bilincine sahip üreticiler için daha da zorlayıcı hale getirebilir. Bu durum, maliyet-performansa değer vermekle birlikte önemli miktarda Lazer Boru Kesme Makinesi satın almak için güçlü bir yatırım getirisi güvencesine ihtiyaç duyan Ahmed Al-Farsi gibi müşteriler de dahil olmak üzere birçok kişi için kesinlikle bir endişe kaynağıydı. Bu finansal belirsizlikleri azaltmak ve yatırımı paydaşlarına ve finans ekiplerine gerekçelendirmek için anahtar teslim çözümler ve küresel referanslar aradı.

Ayrıca, yüksek teknolojili makinelerin amortismanı ve sürekli yazılım yükseltmeleri, özel bakım ve yedek parça ihtiyacı uzun vadeli mali yükü artırmaktadır. İmalatçılar, bu süregelen masraflara karşı azaltılmış işgücü ve israftan elde edilmesi öngörülen verimlilik kazanımlarını ve maliyet tasarruflarını dikkatle tartmak zorundaydı. Bu, sadece anlık maliyetlere değil, makinenin operasyonel ömrü boyunca kümülatif faydalara odaklanan ve böylece finansal harcamayı basit bir masraftan gelecekteki büyüme ve rekabet avantajı için stratejik bir yatırıma dönüştüren sağlam bir iş vakası ve genellikle uzun vadeli bir stratejik vizyon gerektiriyordu. Devlet sübvansiyonlarına veya sektöre özel hibelere erişmek de birçok işletme için bu ilk sermaye harcamasının riskini azaltmada önemli bir rol oynayabilir.

Beceri Açığı ve İşgücü Eğitimi

Teknolojik değişim sırasında karşılaşılan bir diğer kritik zorluk da mevcut işgücündeki önemli beceri açığıydı. Geleneksel metal işçileri manuel aletler ve temel makineler konusunda yeterliydi, ancak sofistike CNC lazer tüp kesme makinelerini çalıştırmak ve programlamak tamamen farklı bir beceri seti gerektiriyordu. Buna CAD/CAM yazılımında yeterlilik, karmaşık makine arayüzlerini anlama, dijital tasarımları yorumlama, teknik sorunları giderme ve önleyici bakım yapma da dahildi. Bu tür uzmanlıkların eksikliği, şirketlerin ya mevcut çalışanlarını eğitmek için büyük yatırımlar yapmaları ya da zaten rekabetçi olan bir pazarda yeni, uzmanlaşmış yetenekleri işe almak gibi zor bir görevle karşı karşıya kalmaları anlamına geliyordu ve bu da genellikle kıt beceriler için ihale savaşlarına yol açıyordu.

Eğitim sürecinin kendisi bir zorluk teşkil ediyordu. Uzun ve pahalı olabiliyor, devam eden üretimi aksatarak gelir kaybına yol açabiliyordu. Çalışanların kurslara katılmak için görevlerinden ayrı zaman geçirmeleri gerekiyordu ve yeni makineleri bağımsız ve verimli bir şekilde kullanabilmeleri için genellikle haftalar hatta aylar süren özel bir eğitim almaları gerekiyordu. Bu, Ahmed Al-Farsi'nin özellikle altını çizdiği bir sorun noktasıydı: önceki makineleri yetenekli CAD operatörleri gerektiriyordu ve yüksek operatör devri sürekli yeniden eğitim yüküne neden olarak operasyonel istikrarını ve karlılığını etkiliyordu. Bu doğrudan geri bildirim, MZBNL'nin kritik bir sektör sorununu çözmeye yönelik inovasyonuna rehberlik etti.

Öncü No-CAD İşletim Sistemimiz tam olarak bu sorunu çözmek için geliştirildi. Operatörlerin karmaşık 3D çizimler gerektirmeden sadece parametreleri girerek standart boru tiplerini ve delik modellerini işlemesine olanak tanıyarak, beceri eşiğini ve eğitim süresini 15 günlük yoğun fabrika eğitiminden sadece bir günlük yerinde eğitime önemli ölçüde kısalttık. Bu kullanıcı dostu tasarım, makine kullanımına giriş engelini önemli ölçüde azaltarak ileri teknolojiyi daha geniş bir işgücü için erişilebilir hale getirdi. Ayrıca, yeni teknolojinin faydalarını vurgulayan ve kapsamlı destek sağlayan etkili değişim yönetimi stratejileri, işgücünün sorunsuz bir şekilde benimsemesini ve katılımını sağlamak için çok önemli hale geldi ve başlangıçtaki endişeyi yetenekli yeterliliğe ve teknolojik gelişime coşkulu katılıma dönüştürdü.

Mevcut İş Akışları ve Üretim Hatları ile Entegrasyon

Gelişmiş metal boru kesme makinelerini yerleşik üretim iş akışlarına ve üretim hatlarına entegre etmek karmaşık bir dizi operasyonel zorluk ortaya çıkardı. Fabrikalar genellikle manuel veya yarı otomatik süreçler için tasarlanmış onlarca yıllık düzenlere sahipti ve bu da özel güç, alan ve malzeme taşıma sistemleri gerektiren büyük, yüksek teknolojili ekipmanların sorunsuz bir şekilde dahil edilmesini zorlaştırıyordu. Kurulum ve devreye alma sırasında devam eden üretimin aksaması önemli olabilir, bu da üretimde geçici düşüşlere ve bazen haftalarca teslim tarihlerinin kaçırılmasına yol açabilirdi. Şirketlerin darboğazları önlemek ve tüm fabrikada genel verimliliği optimize etmek için yeni ve mevcut sistemler arasındaki fiziksel yerleşimi, malzeme akışını ve veri alışverişini titizlikle planlamaları gerekiyordu.

Fiziksel entegrasyonun ötesinde, veri akışı ve bağlanabilirlikle ilgili zorluklar da vardı. Modern kesim makineleri genellikle dijital modellere ve üretim programlarına dayanır. Mühendislik departmanından gelen tasarım dosyalarının sorunsuz bir şekilde makine koduna çevrilebilmesini ve üretim verilerinin envanter yönetimi, zamanlama ve kalite kontrol için kurumsal kaynak planlama (ERP) sistemlerine geri beslenebilmesini sağlamak, önemli BT altyapısı geliştirme ve yazılım entegrasyonu gerektiriyordu. Birçok işletme için bu, eski sistem sınırlamalarının üstesinden gelmek, yeni ağ yeteneklerine yatırım yapmak ve siber güvenlik endişelerini gidermek anlamına geliyordu ve geçişe başka bir karmaşıklık katmanı ekliyordu.

Ayrıca, gelişmiş makinelerin sunduğu çoklu süreç entegrasyonu önemli bir avantaj olmakla birlikte, tüm üretim sıralamasının yeniden düşünülmesi anlamına da geliyordu. Örneğin, bir makine artık aynı anda kesme ve delme yapabiliyorsa, yukarı akış süreçlerinin (malzeme hazırlama gibi) ve aşağı akış süreçlerinin (kaynak veya montaj gibi) yeniden değerlendirilmesi ve yeni darboğazları önleyerek ayak uydurmak için potansiyel olarak ayarlanması gerekiyordu. Bu da süreç optimizasyonu için genellikle uzman danışmanlar, pilot projeler ve yeni iş akışına ince ayar yapmak için yinelemeli ayarlamalar içeren bütünsel bir yaklaşım gerektiriyordu. MZBNL'nin entegre Ar-Ge, üretim, satış ve hizmet modeliyle ilgili kişisel deneyimim bana özel çözümler sunmanın kilit önemde olduğunu gösterdi. Bu yaklaşım, her müşterinin kendine özgü entegrasyon zorluklarını ele almamızı sağlayarak yeni makinelerinin bağımsız bir otomasyon adası yerine mevcut üretim ekosistemlerinin sorunsuz ve güçlü bir bileşeni haline gelmesini sağlıyor.

Yüksek sermaye yatırımı önemli bir engeldiDoğru

Gelişmiş metal boru kesme makineleri, genellikle $1 milyonu aşan önemli ön maliyetlerin yanı sıra ek kurulum ve altyapı masrafları gerektiriyordu.

Geleneksel çalışanlar yeni makineleri kolayca kullanabilirYanlış

CNC lazer kesim, CAD/CAM yazılımı ve makine programlama konularında geleneksel metal işçilerinin sahip olmadığı yeni beceriler gerektiriyordu ve bu da kapsamlı bir yeniden eğitimi zorunlu kılıyordu.

Metal boru kesiminde hangi stratejiler bu zorlukların üstesinden gelinmesine yardımcı oldu?

Gelişmiş metal boru kesme makineleriyle ilişkili önemli yatırımlar, beceri eksiklikleri ve entegrasyon engelleri genellikle üreticileri caydırıyor ve durgunluğa yol açıyordu. İşletmeler, benimseme için net bir yol haritası olmadan bu teknolojilerin tam potansiyelini gerçekleştirmek için mücadele etti. Bu karmaşık zorlukların üstesinden gelmede en etkili olan pratik stratejiler hangileridir?

Metal boru kesme teknolojisinin benimsenmesindeki zorlukların üstesinden gelmek için kapsamlı operatör eğitimi ve beceri geliştirmeye stratejik yatırımlar yapılması, modüler metal boru kesme çözümlerine öncelik verilmesi ve teknik destek için güçlü tedarikçi ortaklıklarının teşvik edilmesi gerekiyordu. Aşamalı uygulama ve sağlam finansal planlama da başarılı entegrasyon için çok önemliydi.

Bu teknolojik değişimde sayısız üreticinin yaşadığı zorluklara ve kazandığı zaferlere tanıklık etmiş biri olarak, bu engellerin üstesinden gelmenin tesadüfi olmadığını, kasıtlı ve çoğu zaman yenilikçi stratejilerin bir sonucu olduğunu söyleyebilirim. MZBNL'deki bakış açıma göre lazer kesim makinelerinde uzmanlaşmış yüksek teknoloji kuruluşu5 25 yıllık deneyimimizle, bu geçişleri kolaylaştırmak için özel olarak tasarlanmış çözümleri aktif olarak geliştirdik. Başarı hikayeleri genellikle akıllı teknolojik seçimler, proaktif insan kaynakları yönetimi ve stratejik ortaklıkların bir kombinasyonunu içeriyordu; bunların tümü yatırım getirisini en üst düzeye çıkarmayı ve kesintiyi en aza indirmeyi, uzun vadeli karlılık ve sürdürülebilir büyüme sağlamayı amaçlıyordu.

Stratejik Yatırım ve Finansal Planlama

Yüksek sermaye yatırımı sorununu hafifletmek için üreticiler çeşitli stratejik yaklaşımlar benimsedi. Yaygın yöntemlerden biri, kapsamlı fayda-maliyet analizleri yapmak ve ilk harcamaya karşılık azalan işçilik, malzeme israfı ve artan verimden elde edilen uzun vadeli tasarrufları öngörmekti. Bu sayede güçlü bir iş vakası oluşturup bankalardan, özel sermaye şirketlerinden ve hatta risk sermayesi şirketlerinden finansman sağlayabildiler. Birçok şirket ayrıca daha esnek ödeme yapıları ve daha düşük ön maliyetler sunan kiralama seçeneklerini araştırdı veya devlet teşvikleri ve teknoloji̇ yükseltme hi̇beleri̇6Bu da acil mali yükü önemli ölçüde azaltabilir ve diğer operasyonel ihtiyaçlar için sermayeyi serbest bırakabilir. Bu pragmatik finansal planlama, yatırımın bir gider olarak değil, sürdürülebilir büyüme ve rekabet avantajına katkıda bulunan uzun vadeli bir varlık olarak görülmesini sağlamıştır.

Ayrıca, bazı üreticiler geçiş riskini azaltmak için aşamalı bir uygulama stratejisi benimsedi. Tüm manuel işlemleri hemen değiştirmek yerine, belirli yüksek hacimli veya karmaşık ürün hatları için bir veya iki gelişmiş makineye yatırım yaptılar. Bu, teknolojiyi test etmelerine, personellerini kontrollü bir ortamda eğitmelerine ve tüm üretimlerini kesintiye uğratmadan yeni yetenekleri kademeli olarak entegre etmelerine olanak tanıdı. Faydaları kanıtlandıktan ve personel yetkinleştikten sonra, daha fazla makine satın alarak veya otomatik hatlarını genişleterek yatırımlarını artırabilirlerdi. Bu temkinli ancak ilerici yaklaşım, finansal ve operasyonel riski en aza indirirken otomasyonun faydalarından yararlanmalarına da olanak sağladı.

Örneğin, Ahmed Al-Farsi'ninki gibi orta ölçekli bir metal imalat işletmesi, tek bir şirketle başlayabilir. Lazer Boru Kesme Makinesi7mimari metal işleri projeleri için otomatik besleme ve delme özelliklerine odaklandı. Bu ilk makineyi ekiplerini eğitmek, iş akışlarını iyileştirmek ve somut yatırım getirisini göstermek için kullanabilirler. Hassasiyet, hız ve azalan işçilik açısından doğrulanabilir faydaları gördüklerinde, diğer üretim hatlarına genişlemeyi ve hatta tesislerindeki daha eski ekipmanı değiştirmeyi düşünebilirler. Sağlam finansal projeksiyonlar, net performans ölçütleri ve uzun vadeli yatırım getirisine ilişkin derin bir anlayışla desteklenen bu ölçülü yaklaşım, göz korkutucu bir sermaye harcamasını sürdürülebilir iş büyümesi için yönetilebilir ve son derece karlı bir stratejik hamleye dönüştürdü.

Kapsamlı Eğitim ve Beceri Geliştirme Programları

Beceri açığının giderilmesi çok önemliydi ve üreticiler kapsamlı eğitim ve beceri geliştirme programları uyguladı. Bu hem dahili hem de harici eğitim girişimlerini içeriyordu. Şirket içinde, deneyimli operatörler veya mühendisler "süper kullanıcılar" veya iç eğitmenler olarak eğitilebilir ve bunlar daha sonra atölye çalışmaları ve uygulamalı oturumlar yoluyla meslektaşlarına bilgi aktarabilir. Harici olarak, şirketler genellikle MZBNL gibi makine üreticileriyle doğrudan ortaklık kurarak hem fabrikada hem de sahada derinlemesine eğitim oturumları düzenleyerek pratik uygulama sağlar. Bu programlar tipik olarak makine kullanımı, programlama (CAD/CAM), ileri bakım ve sorun giderme konularını kapsıyor, yeni ekipmanın ve tüm yeteneklerinin bütünsel olarak anlaşılmasını sağlıyordu.

Bu alanda doğrudan MZBNL'den gelen önemli bir yenilik de No-CAD İşletim Sistemi8. Ahmed'in kalifiye CAD operatörleri ve yüksek iş gücü devir hızı konusundaki sıkıntılarını fark ederek, ki bunlar genellikle işletmelere işe alım ve yeniden eğitim konusunda önemli zaman ve kaynak kaybına neden oluyor, eğitim sürecinde devrim yarattık. Karmaşık CAD işlemleri için gereken geleneksel 15 günlük yoğun fabrika eğitimi yerine, sistemimiz operatörlerin yalnızca bir günlük yerinde eğitimden sonra yetkin olmalarını sağlıyor. Bu, öğrenme eğrisini ve buna bağlı kesinti süresi ve kalifiye personel maliyetlerini önemli ölçüde azaltarak ileri teknolojiyi erişilebilir hale getiriyor ve son derece uzman personel bulma yükünü azaltıyor.

Resmi eğitimin ötesinde, sürekli öğrenme ve çapraz eğitim kültürünü teşvik etmek hayati önem kazandı. Operatörleri en iyi uygulamaları paylaşmaya teşvik etmek, mentorluk programları oluşturmak ve çevrimiçi kaynaklara, simülasyon yazılımlarına veya şirket içi bilgi tabanlarına erişim sağlamak, yeni yazılım sürümlerine veya makine işlevlerine uyum sağlayarak zaman içinde becerilerin korunmasına ve yükseltilmesine yardımcı oldu. İnsan sermayesi gelişimine yönelik bu proaktif yaklaşım sadece operasyonel verimliliği sağlamakla kalmadı, aynı zamanda profesyonel gelişimlerine yatırım yaparak çalışanların moralini ve elde tutulmasını artırdı, başlangıçtaki endişe veya direnci yeni, değerli yeteneklerde ustalaşma hevesine dönüştürdü.

Güçlü Tedarikçi Ortaklıkları ve Satış Sonrası Destek

Saygın makine tedarikçileriyle güçlü ve uzun vadeli ortaklıklar kurmanın, teknolojik zorlukların üstesinden gelmek için en etkili stratejilerden biri olduğu kanıtlandı. Güvenilir bir tedarikçi ekipmandan daha fazlasını sunar; kritik satış sonrası destek, kapsamlı teknik yardım, hazır yedek parça ve hatta bazen uzaktan teşhis ve servis olanakları sağlar. Bu sürekli destek, özellikle ilk entegrasyon aşamasında ve öngörülemeyen teknik sorunlar veya performans optimizasyonu ihtiyaçları ortaya çıktığında çok değerlidir ve maliyetli arıza sürelerini en aza indirir. Üreticiler, Güneydoğu Asya, Kuzey Amerika ve Avrupa'da 4000'den fazla küresel kurumsal müşteriye ve ana ihracat ülkelerine sahip MZBNL gibi güçlü bir küresel varlığa ve kanıtlanmış bir geçmişe sahip tedarikçilere öncelik vermenin sürdürülebilir operasyonel başarı için çok önemli olduğunu öğrendi.

Ahmed Al-Farsi gibi müşteriler için sağlam satış sonrası servis ve eğitim desteğinin yanı sıra garantili yedek parça mevcudiyeti ve uzaktan arıza teşhisi özellikleri kilit tedarik noktalarıydı. Bazı tedarikçilerin ekipmanlarının yerel servis desteğinden yoksun olduğunu özellikle belirten Al-Farsi, bunun makinelerin uzun süre çalışmamasına ve proje teslim tarihlerinin kaçırılmasına yol açabilecek önemli bir sorun noktası olduğunu vurguladı. MZBNL, anahtar teslim çözümler için kritik öneme sahip olan kapsamlı satış sonrası eğitim ve destek sunarak, müşterilerin makinelerini hızlı bir şekilde çalışır hale getirmelerini ve en yüksek performansı sürdürmelerini sağlayarak bunu doğrudan ele alıyor.

Bu ortaklıklar aynı zamanda önemli bilgi aktarımını ve sürekli iyileştirmeyi de kolaylaştırır. Tedarikçiler sektördeki en iyi uygulamalar, yeni uygulamalar ve gelecekteki teknolojik trendler hakkında değerli bilgiler sağlayarak üreticilerin rekabetçi kalmalarına ve kendi ürün gruplarını yenilemelerine yardımcı olabilir. Örneğin, Ahmed'in MZBNL için bölgesel bir distribütör olması, basit bir işlem ilişkisinin ötesine geçerek karşılıklı büyüme ve pazar liderliğine odaklanan stratejik bir ittifaka dönüşen bu tür bir ortaklığın derinliğini örneklendirecektir. Tedarikçinin teknolojik bir ortak ve sorun çözücü olarak hareket ettiği bu işbirlikçi yaklaşım, benimseme sürecini önemli ölçüde riskten arındırır ve gelişmiş metal boru kesme teknolojisinin tüm faydalarının gerçekleştirilmesini hızlandırarak uzun vadeli operasyonel mükemmellik ve pazar uygunluğu sağlar.

Aşamalı uygulama riski azaltırDoğru

Makalede, tek bir makine ile başlamanın, tam ölçekli kullanımdan önce kontrollü test ve eğitime nasıl olanak sağladığı açıklanıyor.

CAD eğitimi 15 gün sürerYanlış

MZBNL'nin No-CAD sistemi, geleneksel CAD sistemlerinin aksine eğitimi sadece bir güne indirmektedir.

Boru kesiminin geleceğini hangi son teknolojiler şekillendiriyor?

Teknolojik inovasyonun hızlı temposu, mevcut boru kesme makinelerinin verimli olsa da yakında aşılabileceği, işletmelerin modası geçmiş sistemlerle boğuşmak zorunda kalacağı ve rekabet avantajlarını kaybedeceği anlamına geliyor. Bir adım önde olmak için bir sonraki ilerleme dalgasını anlamak gerekiyor. Önümüzdeki yıllarda hangi çığır açan teknolojiler boru kesimini yeniden tanımlayacak?

Boru kesiminin geleceği, fiber ve ultra hızlı lazerler gibi gelişmiş lazer teknolojileri, robotik ve yapay zeka ile geliştirilmiş otomasyon ve entegre akıllı üretim sistemleri ile şekilleniyor. Bu yenilikler, karmaşık üretim ihtiyaçları için daha da fazla hassasiyet, hız, verimlilik ve uyarlanabilirlik vaat ediyor.

Metal imalatının araştırma ve geliştirme tarafıyla ilgilenen biri olarak, inovasyonun hızı beni sürekli heyecanlandırıyor. Boru kesmenin geleceği sadece daha hızlı makinelerden ibaret değil; daha akıllı, daha entegre ve nihayetinde daha otonom sistemlerle ilgili. MZBNL'de biz, kendi patentli teknolojilerimizle sürekli olarak sınırları zorlayarak bu evrimin ön saflarında aktif olarak yer alıyoruz. Bu son teknoloji gelişmeler, özelleştirilebilirlik, sürdürülebilirlik ve ultra yüksek hassasiyet için artan talepleri karşılayarak, işletmelerin yarının pazarının zorluklarını doğrudan karşılayabilmelerini sağlayarak üretimde daha fazla devrim yaratmayı vaat ediyor.

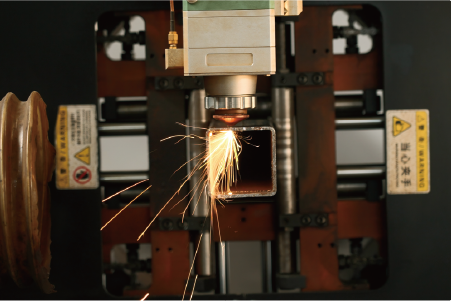

Gelişmiş Lazer Teknolojileri ve Ultra Yüksek Hassasiyet

Boru kesiminin geleceği inkar edilemez bir şekilde giderek daha sofistike hale gelen lazer teknolojilerine odaklanmaktadır. Bir zamanlar CO2 lazerler baskınken, fiber lazerler üstün verimlilikleri, daha az yer kaplamaları ve bakır ve pirinç gibi yüksek oranda yansıtıcı malzemeleri daha kolay kesebilmeleri nedeniyle ön plana çıkmıştır. Fiber lazerler daha yüksek ışın kalitesi sunarak daha yüksek kesme hızları (örneğin, belirli malzemeler için CO2 lazerlerden 30%'ye kadar daha hızlı) ve daha ince çentik genişlikleri sağlar, bu da minimum malzeme kaybı ve gelişmiş kenar kalitesi anlamına gelir ve genellikle ikincil çapak alma ihtiyacını ortadan kaldırır. Bu, mikron düzeyinde hassasiyetin bile ürün işlevselliğini ve güvenliğini etkileyebileceği tıbbi cihaz üretimi veya mikro-elektronik gibi ultra yüksek hassasiyet gerektiren endüstriler için çok önemlidir.

Standart fiber lazerlerin ötesinde, ortaya çıkışı ultra hızlı lazerler9 (pikosaniye ve femtosaniye lazerler) hassasiyetin sınırlarını zorluyor ve ısıdan etkilenen bölgeleri en aza indiriyor. Bu lazerler son derece kısa atımlarla (saniyenin trilyonda biri veya katrilyonda biri) enerji sağlayarak malzemeyi çevreleyen alan üzerinde çok az termal etkiyle buharlaştırıyor. Bu, neredeyse çapaksız kesimlerle sonuçlanır, ikincil bitirme işlemlerine olan ihtiyacı ortadan kaldırır ve son derece hassas veya karmaşık alaşımlar için bile malzemenin bütünlüğünü korur. Havacılık ve uzay bileşenleri için ince duvarlı tüpler veya hassas tıbbi implantlar gibi özel uygulamalar için bu lazerler vazgeçilmez hale geliyor, üstün kalite sağlıyor ve işlem sonrası maliyetleri önemli ölçüde azaltıyor. Yeni kompozit malzemeleri ve gelişmiş alaşımları işleme yetenekleri de tamamen yeni tasarım olanaklarının önünü açıyor.

MZBNL'de, yüksek hızlı ve yüksek hassasiyetli kesime odaklanmamız, 25 yıllık deneyimimizden yararlanarak bu ilerlemelerle doğrudan uyumludur. Entegre Ar-Ge'ye olan bağlılığımız, makinelerimizin optimum performans sunmak ve rekabet üstünlüğünü korumak için en son lazer teknolojisinden yararlanmasını sağlar. Örneğin, ürünlerimizin önemli bir özelliği olan küçük toleransları korurken inanılmaz hızlı kesimler elde etmek, büyük ölçüde bu son teknoloji lazer yeniliklerine dayanmaktadır. Bu, Ahmed gibi müşterilerin katı mimari spesifikasyonları karşılamasına ve araç parçaları için yüksek kaliteli bileşenler sunmasına, hassasiyete her şeyden daha fazla değer veren ve yüksek değerli uygulamalar için karmaşık, temiz kesimler talep eden bir pazarda rekabetçi kalmasına olanak tanır.

Robotik, Otomasyon ve Yapay Zeka Entegrasyonu

Robotik, gelişmiş otomasyon ve yapay zekanın (AI) kusursuz entegrasyonu, boru kesimini son derece otonom bir sürece dönüştürüyor. Robotik yükleme ve boşaltma sistemleri standart hale geliyor, insan müdahalesini en aza indirerek ve makinenin çalışma süresini en üst düzeye çıkararak verimi önemli ölçüde artırıyor. Bu robotlar, farklı uzunluk ve ağırlıktaki boruları işleyebilir, bunları hassas bir şekilde kesim makinesine besleyebilir ve ardından bitmiş parçaları ayırabilir, operatörleri tehlikeli alanlardan uzaklaştırarak fabrika katındaki verimliliği ve güvenliği daha da artırır. Bu otomasyon seviyesi işçilik maliyetlerini azaltır, günün her saati tutarlı çalışma sağlar ve özellikle yüksek hacimli üretim ortamlarında esnek parti boyutlarına olanak tanır.

Yapay zeka, boru kesiminde proses optimizasyonu ve kestirimci bakım konularında devrim yaratmaya hazırlanıyor. Yapay zeka algoritmaları10 kesim verilerini gerçek zamanlı olarak analiz edebilir, optimum kesim kalitesini korumak ve malzeme değişimlerini veya makine aşınmasını telafi etmek için parametreleri (lazer gücü, kesme hızı ve yardımcı gaz basıncı gibi) genellikle insan girişi olmadan ayarlayabilir. Bu akıllı dijitalleştirme daha az hata, daha az hurda ve daha uzun takım ömrü sağlar. Ayrıca, yapay zeka destekli kestirimci bakım sistemleri, sensör verileri aracılığıyla makine sağlığını izleyebilir, olası arızaları ortaya çıkmadan önce tahmin edebilir, bakımı proaktif olarak planlayabilir ve maliyetli arıza sürelerini en aza indirebilir, genellikle planlanmamış arıza sürelerini 50% veya daha fazla azaltabilir. MZBNL'nin akıllı ve dijitalleştirilmiş sistemlere odaklanması, müşterilerimiz için kullanımı ve bakımı kolay çözümler sunarak bu trendle mükemmel bir uyum sağlamaktadır.

Örneğin, No-CAD Sistem İnovasyonumuz, yapay zeka güdümlü basitliğe doğru atılan bir adımı temsil etmektedir. Henüz tam yapay zeka olmasa da, karmaşık işlemleri basitleştirmek için akıllı parametre tabanlı işlemeyi kullanarak, makinelerin daha basit girdilerle daha karmaşık görevleri yerine getirdiği kullanıcı dostu, akıllı otomasyon yönünü göstermektedir. Ayrıca, besleme verimliliğini 40% artıran ve operatör iş yoğunluğunu 40% azaltan Önden Besleme İnovasyonumuz, iş akışı ergonomisini ve üretkenliği optimize etmek için gelişmiş otomasyon ilkelerinden yararlanarak daha da fazla otonomi için zemin hazırlıyor. Gelecekte, tasarım optimizasyonundan tedarik zinciri entegrasyonuna kadar her yönü kontrol eden daha sofistike yapay zeka, tüm boru kesme ekosistemini inanılmaz derecede verimli ve duyarlı hale getirecek. Bu kapsamlı otomasyon, üretim verimliliklerini yükseltmek için aktif olarak otomatik çözümler arayan ve minimum vasıflı işgücü ile kurulumu ve çalıştırılması kolay anahtar teslim sistemler isteyen Ahmed gibi müşteriler için özellikle caziptir.

Akıllı Üretim ve Endüstri 4.0 Bağlantısı

Boru kesiminin geleceği, Akıllı Üretim ve Endüstri 4.0 ilkelerinin daha geniş bağlamına derinlemesine gömülüdür. Bu, makinelerin, sensörlerin ve yazılımların sorunsuz bir şekilde iletişim kurduğu ve tüm üretim zincirini optimize etmek için veri paylaştığı birbirine bağlı ekosistemler oluşturmayı içerir. Boru kesme makineleri11 bu akıllı fabrikalarda kilit düğümler olacak ve sadece kesintileri gerçekleştirmekle kalmayıp aynı zamanda malzeme tüketimi, üretim oranları, makine durumu, kalite ölçümleri ve enerji kullanımı hakkında gerçek zamanlı veriler sağlayacaktır. Bu veriler yöneticilerin bilinçli kararlar almasını, darboğazları tespit etmesini, süreçleri sürekli olarak iyileştirmesini ve pazardaki değişikliklere dinamik olarak yanıt vermesini sağlayacaktır.

Fiziksel makinenin veya tüm üretim hattının sanal bir modelinin mevcut olduğu ve canlı üretimi etkilemeden simülasyonlara, yeni parametrelerin test edilmesine ve tahmine dayalı analizlere olanak tanıyan "dijital ikizler" kavramı giderek daha fazla ilgi görüyor. Bu, üreticilerin kesim stratejilerini optimize etmelerini, yeni tasarımları denemelerini ve sorunları gerçek dünyada uygulamadan önce risksiz bir sanal ortamda gidermelerini sağlar. Karmaşık ve özelleştirilmiş üretim için bu, geliştirme süresini, malzeme israfını ve maliyetli hata riskini büyük ölçüde azaltır. Kendi entegre Ar-Ge, üretim, satış ve hizmet modelimiz, bu gelişen akıllı fabrika ortamlarına uyan çözümleri uyarlamamıza olanak tanıyarak üretim mükemmelliğine bütünsel bir yaklaşım sağlar.

Son olarak, kitlesel özelleştirme ve tam zamanında üretime yönelik eğilim, bu bağlantı ve esneklik düzeyine büyük ölçüde bağlıdır. Geleceğin boru kesme makineleri, minimum kurulum süresiyle farklı ürün tasarımları ve malzeme türleri arasında hızla geçiş yapabilecek, değişen müşteri taleplerine anında yanıt verebilecek ve hatta benzersiz, tek seferlik siparişleri verimli bir şekilde yerine getirebilecektir. Bu çeviklik, üretim süreci boyunca parçaların gelişmiş izlenebilirliği ile birleştiğinde, daha yüksek kalite kontrolü, giderek daha katı hale gelen endüstri standartlarına uyum ve küresel pazarlarda rekabet avantajı sağlar. Ahmed'in özelleştirme ve verimli iş akışlarına olan ilgisi, işletmesinin dinamik pazar talepleriyle gelişmesine ve bölgesel dağıtım gibi yeni kâr modellerini keşfetmesine olanak tanıyan bu geleceğe dönük, birbirine bağlı üretim sistemlerinden büyük fayda sağlayacak bir müşterinin en iyi örneğidir.

Fiber lazerler CO2 lazerlerden daha hızlı keserDoğru

Fiber lazerler, üstün ışın kalitesi ve verimlilikleri sayesinde belirli malzemeler için 30%'ye kadar daha yüksek kesme hızları sunar.

Ultra hızlı lazerler ikincil son işlem gerektirirYanlış

Pikosaniye ve femtosaniye lazerler neredeyse çapaksız kesimler üreterek ikincil finisaj işlemlerine olan ihtiyacı ortadan kaldırır.

Sonuç

Manuel testerelerden otomatik boru kesme makinelerine geçiş, metal işlemeyi derinden değiştirdi. Hassasiyet ve verimlilikle yönlendirilen bu evrim, işletmeleri benzeri görülmemiş yeteneklerle güçlendiriyor. Bir sektör lideri olarak, gelişmiş otomasyon ve yapay zekanın üretimi yeniden tanımlamaya devam edeceğini ve gelecekteki başarınızı güvence altına alacağını tahmin ediyorum.

-

Otomatik kesimin hızı ve hassasiyeti nasıl artırdığını ve işçilik maliyetlerini nasıl önemli ölçüde azalttığını keşfedin. ↩

-

Yetenekli CAD operatörlerine ihtiyaç duymadan işlemleri basitleştiren çözümleri keşfedin. ↩

-

Ürün kalitesi ve montajında tam tekrarlanabilirliğin avantajını keşfedin. ↩

-

Otomasyonun işgücünü azaltma ve üretim hacmini artırma üzerindeki etkisini anlamak. ↩

-

MZBNL'nin lazer kesim sektöründeki yenilikleri ve liderliği hakkında daha fazla bilgi edinin. ↩

-

İleri imalat teknolojisinin benimsenmesi için maliyetleri azaltan mali teşvikleri araştırın. ↩

-

Lazer kesim teknolojisinin sunduğu hassasiyet ve hızdaki gelişmeleri anlayın. ↩

-

MZBNL'nin yenilikçi No-CAD sisteminin eğitim süresini azaltmadaki avantajlarını ortaya çıkarın. ↩

-

Ultra hızlı lazerlerin çapaksız kesimleri nasıl gerçekleştirdiğini ve ısıdan etkilenen bölgeleri nasıl en aza indirdiğini keşfedin. ↩

-

Yapay zekanın boru kesme sistemlerinde kesim kalitesini ve kestirimci bakımı nasıl iyileştirdiğini keşfedin. ↩

-

Boru kesicilerin akıllı üretim ve veriye dayalı karar verme süreçlerindeki rolünü anlayın. ↩

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.