Geleneksel Kesim Tekniklerinin Kısıtlamalarının Üstesinden Gelme Stratejileri

Üretim hattınız yavaş, savurgan kesim yöntemleri nedeniyle darboğazda. Bu verimsizlik kârınızı ve rekabet gücünüzü azaltıyor. Akıllı teknolojiyi entegre eden modern stratejiler, daha yüksek üretkenliğe giden açık bir yol sunar.

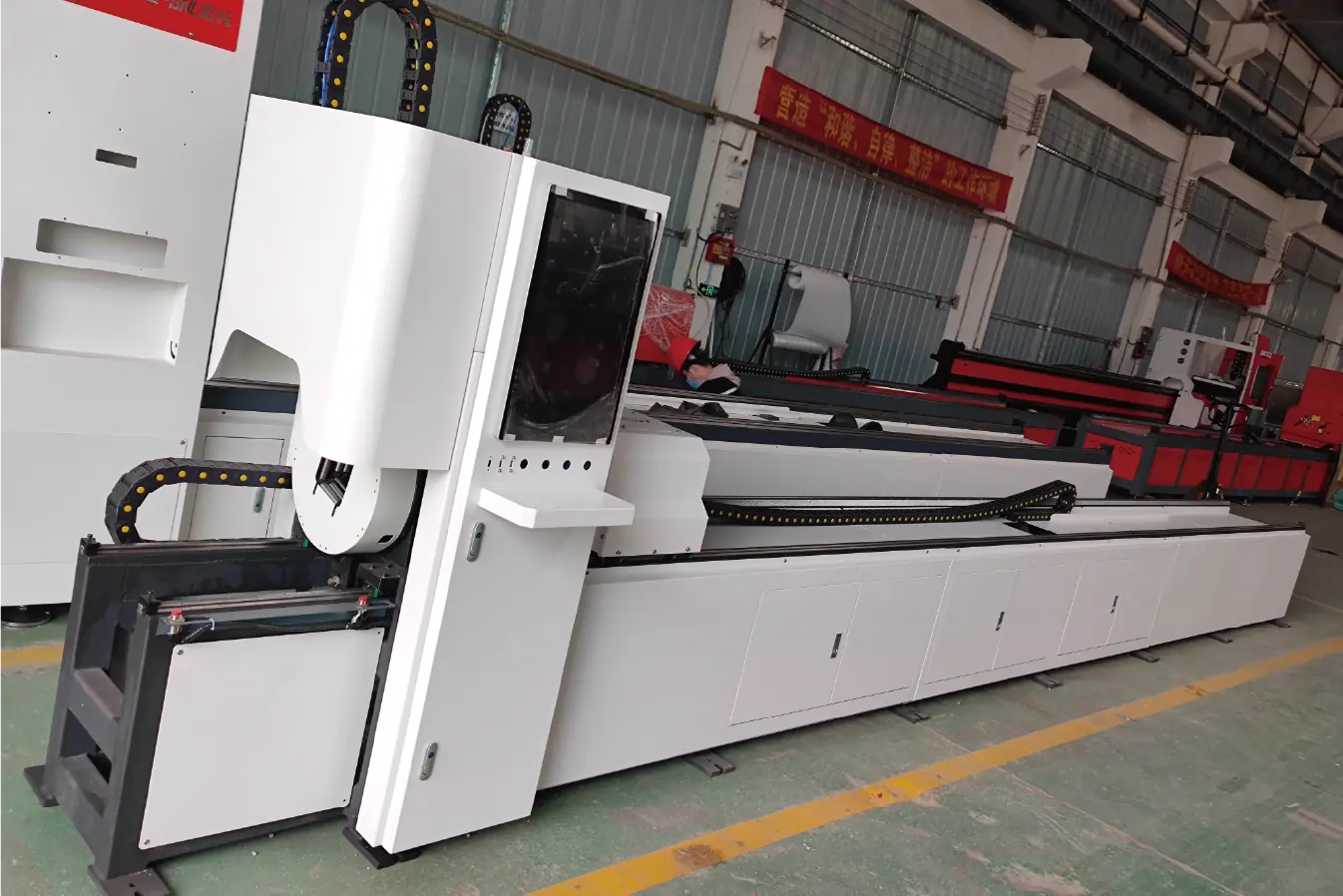

Geleneksel kesim sınırlamalarının üstesinden gelmenin en etkili yolu, gelişmiş kesim yöntemlerini benimsemektir. lazer tüp kesme Makineler. Bu çözümler otomasyonu entegre eder, No-CAD arayüzümüz gibi sistemlerle işlemleri basitleştirir ve malzeme israfını ortadan kaldırarak üretim işiniz için verimliliği, kaliteyi ve karlılığı doğrudan artırır.

Yıllar boyunca sayısız fabrikayı gezdim ve aynı mücadeleleri tekrar tekrar gördüm: kurulum için saatler harcayan yetenekli operatörler, boşa harcanan malzeme yığınları ve sürekli risk altında olan üretim programları. Bu sinir bozucu bir döngü. Ancak bir işletme bu modası geçmiş yöntemlerin ötesine geçmeye karar verdiğinde gerçekleşen inanılmaz dönüşümü de gördüm. Bu değişim sadece yeni bir makineyle ilgili değil; yeni bir düşünce tarzıyla ilgili. Gelin eski yöntemlerin belirli sınırlamalarını inceleyelim ve bugün kullanabileceğiniz güçlü stratejileri keşfedelim.

Geleneksel kesim tekniklerinin tarihsel sınırlamaları nelerdir?

Manuel testereler ve zımbalar bir zamanlar endüstri standardıydı. Ancak bunlar yavaştı, genellikle hatalıydı ve yüksek vasıflı operatörler gerektiriyordu. Bu tarihsel kusurları anlamak, günümüzün teknolojik evriminin neden bu kadar gerekli olduğunu vurgulamaktadır.

Tarihsel olarak, testere ile kesme, delme ve zımbalama gibi geleneksel kesme teknikleri düşük hassasiyet, yavaş işleme hızları, çapak ve atıklardan kaynaklanan önemli malzeme israfı ve her görev için yüksek vasıflı operatörlere olan aşırı bağımlılık nedeniyle ciddi şekilde sınırlıydı.

Bu sektöre ilk girdiğimde, atölyenin sesi el emeği ile tanımlanıyordu. Şerit testerelere, matkaplara ve mekanik zımba preslerine güveniyorduk. Her adım ayrı, zaman alan ve hata için yeni bir fırsat sunan bir süreçti. Bir operatörün bir boruyu manuel olarak ölçmesi ve işaretlemesi, testereye taşıması, kesim yapması, ardından delikler için tekrar matkap presine taşıması ve son olarak keskin çapakları gidermek için taşlama istasyonuna götürmesi gerekiyordu. Bu çok aşamalı iş akışı sadece yavaş değil aynı zamanda fiziksel olarak da zorlayıcıydı. Nihai ürünün kalitesi tamamen operatörün deneyimine ve o günkü odaklanmasına bağlıydı. Ölçümde küçük bir yanlış hesaplama veya dengesiz bir el, hem değerli malzemenin hem de değerli zamanın boşa harcanmasına neden olarak parçanın hurdaya çıkmasına neden olabilirdi. Ayrıca, bu makineleri etkili bir şekilde çalıştırmak için gereken beceri yıllar içinde geliştirildi ve doldurulması zor ve pahalı bir bilgi boşluğu yarattı. Bu tarihsel kısıtlamalar - manuel beceriye bağımlılık, doğasında var olan kesinsizlik ve parçalı iş akışı - MZBNL'de ilk günden itibaren çözmek için yola çıktığımız sorunların ta kendisidir.

Geleneksel kesim teknikleri günümüzde üretim verimliliğini nasıl etkiliyor?

Üretim hattınız kesim istasyonu tarafından sürekli darboğaza mı sokuluyor? Bu gecikmeler teslim tarihlerinin kaçırılmasına ve sözleşmelerin kaybedilmesine yol açıyor. Eski yöntemlerin sizi nasıl yavaşlattığını belirlemek, çözüme giden ilk adımdır.

Günümüzde geleneksel kesim teknikleri, üretim darboğazları yaratarak, manuel kullanım ve çok adımlı süreçler nedeniyle işçilik maliyetlerini artırarak ve takım değişiklikleri için önemli duruş sürelerine neden olarak verimliliği düşürmekte ve genel üretimi ve karlılığı doğrudan azaltmaktadır.

Bu modası geçmiş yöntemlerin modern bir üretim alanı üzerindeki etkisi çok büyüktür. Bitmiş bir parça elde etmek için gereken toplam süreyi düşünün. Geleneksel tekniklerle sadece kesim süresini ölçmekle kalmazsınız; ağır boruları yüklemek, sıkıştırmak, farklı işler için testere bıçaklarını veya zımba kalıplarını değiştirmek ve yarı mamul parçaları iş istasyonları arasında taşımak için harcanan zamanı da ölçersiniz. Bu adımların her biri üretim akışını durduran, katma değeri olmayan faaliyetlerdir. Bir keresinde büyük bir siparişi karşılamakta zorlanan bir mobilya üreticisine danışmanlık yapmıştım. Kesim departmanlarının birincil darboğaz olduğunu keşfettik. Operatörler zamanlarının yaklaşık 40%'sini eski yandan yüklemeli makinelerine malzeme yüklemek ve boşaltmak için harcıyordu. İşte tam da bu nedenle Önden Beslemeli İnovasyon. Yükleme işlemini önden otomatikleştirerek operatörün iş yoğunluğunu yaklaşık 40% azaltıyor ve besleme verimliliğini benzer bir marjla artırıyoruz. Bu, büyük bir zaman kaybını sorunsuz, sürekli bir operasyona dönüştürerek darboğazı etkili bir şekilde kırıyor ve üretim hattının geri kalanının tam potansiyelinde çalışmasına izin veriyor. Verimliliğin sadece daha hızlı kesim yapmakla ilgili olmadığını, daha akıllıca çalışmakla ilgili olduğunu kanıtlıyor.

Üreticiler eski kesim yöntemlerinde ne gibi zorluklarla karşılaşıyor?

Nitelikli işgücü bulmak ve elde tutmak her zamankinden daha zor. Derin uzmanlık gerektiren modası geçmiş yöntemlere güvenmek, işletmenizi işgücü eksikliğine karşı savunmasız hale getirir. Modern sistemler bu bağımlılığı azaltır ve ekibinizi güçlendirir.

Eski yöntemleri kullanan üreticiler, kalifiye operatör sıkıntısı, maliyetleri artıran yüksek malzeme israfı, tutarsız kalite kontrolü ve özel siparişlere veya karmaşık tasarımlara hızlı bir şekilde uyum sağlayamama gibi kritik zorluklarla karşı karşıyadır.

Güneydoğu Asya'dan Kuzey Amerika'ya kadar dünyanın dört bir yanındaki fabrika sahipleriyle yaptığım görüşmelerde, eski teknolojiyle ilgili aynı zorluklar tekrar tekrar gündeme geliyor. Bunlar küçük rahatsızlıklar değil; rekabetçi bir pazarda bir işletmenin yaşayabilirliğine yönelik temel tehditler.

Nitelikli İşgücü ve Eğitim Açığı

Duyduğum en büyük zorluk, karmaşık teknik çizimleri okuyabilen ve makineleri programlayabilen operatör bulma mücadelesi. Geleneksel yöntemlere güvendiğinizde, sadece bir makine satın almazsınız; son derece uzmanlaşmış bir çalışanı bulmayı, eğitmeyi ve elde tutmayı taahhüt edersiniz. İşte bu nedenle biz No-CAD Sistemi. Uzmanlık becerilerine olan bağımlılığı kırmak istedik. Sistemimiz, bir operatörün uzunluk ve delik konumu gibi parametreleri doğrudan arayüze girerek standart boruları işlemesine olanak tanıyor. Bu, CAD tabanlı bir makine için 15 günlük bir eğitim sürecini tek bir günlük öğrenmeye dönüştürür. Ekibinizin herhangi bir üyesinin neredeyse anında üretken bir operatör olmasını sağlar.

Malzeme İsrafının Kabul Edilemez Maliyeti

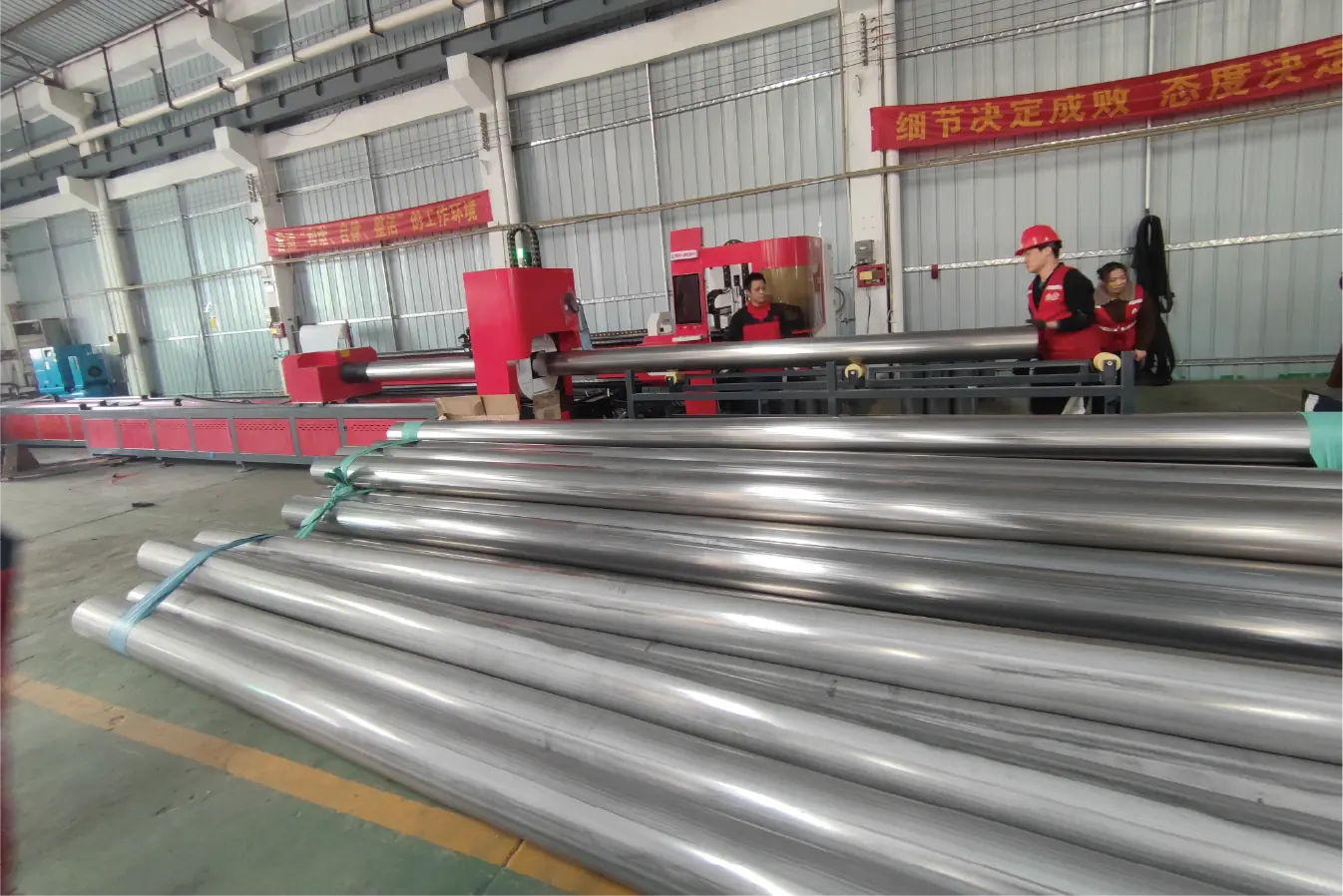

Malzeme, metal işlemedeki en büyük maliyetlerden biridir. Geleneksel kesim, özellikle de testerelerle, doğası gereği atık oluşturur. En büyük suçlu genellikle "kuyruk malzemesi "dir - aynanın tuttuğu borunun kullanılamayan son parçası. Birçok işletme için bu, her yıl binlerce dolarlık hurda malzeme anlamına gelmektedir. Bizim Sıfır Atık Kuyruk Malzemesi teknolojisi bunu doğrudan çözmektedir. Makinenin mantığını ön aynanın arka aynadan geçmesine izin verecek şekilde yeniden tasarlayarak borunun tüm uzunluğunu kesebiliyoruz. Bu son parçayı etkin bir şekilde hurdadan kullanılabilir bir parçaya dönüştürerek malzeme kullanımını en üst düzeye çıkarıyor ve doğrudan kârlılığınızı artırıyoruz.

Hangi yenilikçi stratejiler bu zorlukların üstesinden gelebilir?

Rekabet gücünüzü korumak için yenilik yapmanız gerektiğini biliyorsunuz. Ancak doğru stratejiyi seçmek bunaltıcı gelebilir. Çözüm üç temel alana odaklanmaktır: süreci basitleştirmek, kullanımı otomatikleştirmek ve malzemeyi optimize etmek.

Yenilikçi stratejiler arasında, süreç adımlarını birleştirmek için entegre makinelerin benimsenmesi, beceri engelini azaltan kullanıcı dostu sistemlerin uygulanması ve hem verimliliği hem de verimi en üst düzeye çıkarmak için malzeme taşıma ve kesme mantığı için akıllı otomasyonun kullanılması yer alıyor.

Bu zorlukların üstesinden gelmek sadece daha hızlı bir makineden daha fazlasını gerektirir; bütünsel bir strateji gerektirir. MZBNL olarak tüm felsefemizi geleneksel üretimin temel zayıflıklarını ele alan eksiksiz bir çözüm sunmak üzerine inşa ettik. Bu, 4000'den fazla müşterimiz için dönüştürücü sonuçlar sağladığını gördüğüm üç yönlü bir yaklaşımdır.

-

Strateji 1: İş Akışını Radikal Bir Şekilde Basitleştirin. İlk adım gereksiz karmaşıklığı ortadan kaldırmaktır. Bir tasarımı mühendisin masasından atölyeye taşıyan geleneksel süreç yavaş ve hataya açıktır. Bizim No-CAD Sistemi bu basitleştirmenin temel taşıdır. Sahadaki operatörün 3D çizime ihtiyaç duymadan standart işleri gerçekleştirmesini sağlar. Bu da üretimi hızlandırır, çizimlerin yanlış yorumlanma olasılığını azaltır ve operasyonunuzu çok daha çevik hale getirir.

-

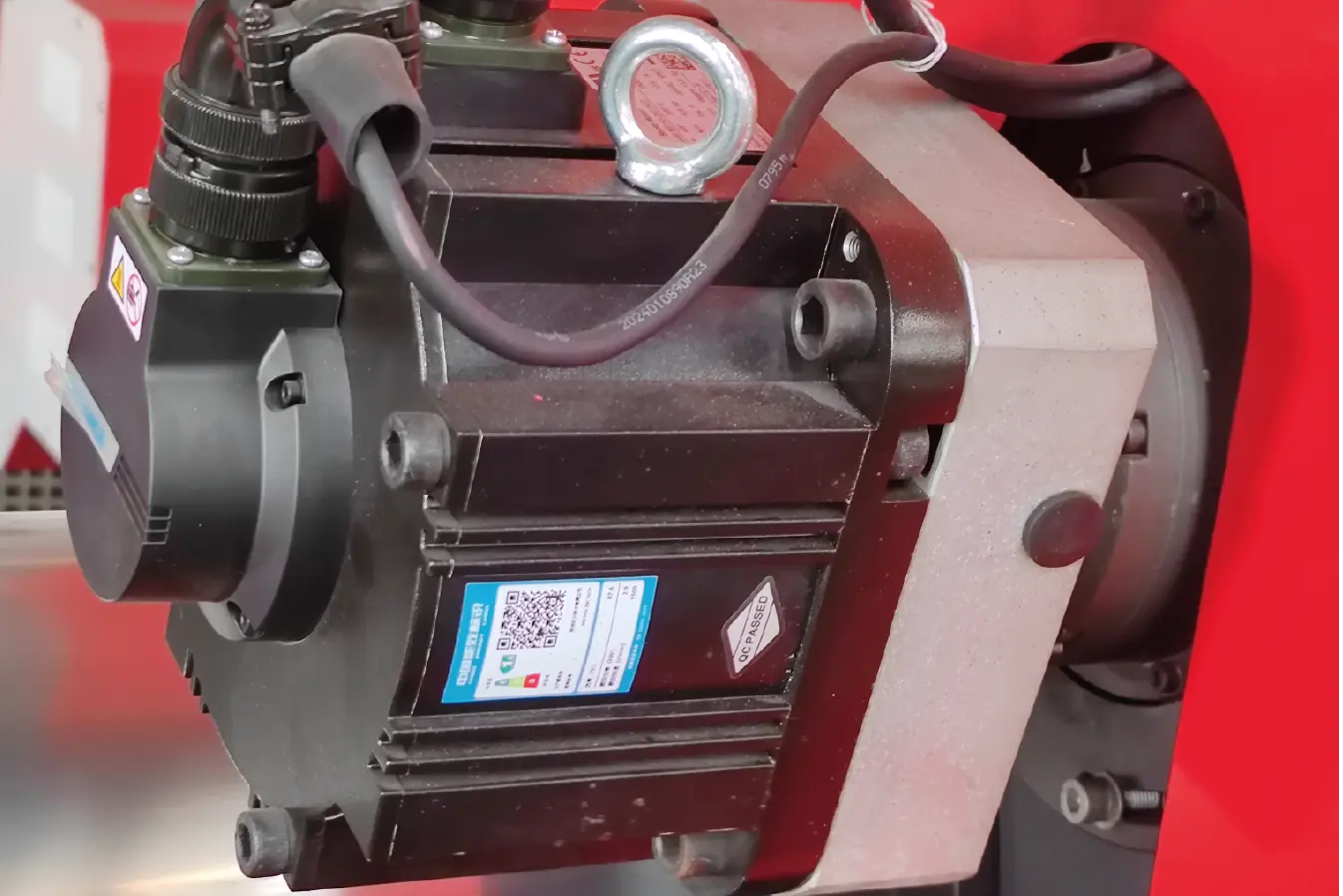

Strateji 2: Tekrarlayan ve Emek Yoğun Görevleri Otomatikleştirin. Manuel malzeme taşıma verimsiz, güvensiz ve operatör yorgunluğunun önemli bir kaynağıdır. Bizim Önden Beslemeli İnovasyon bu önemli adımı otomatikleştirmek için stratejik bir hamledir. Operatörlerin uzun, ağır borularla boğuşması yerine, işi sistem yapar. Bu sadece döngü süresini hızlandırmakla kalmaz, aynı zamanda daha güvenli, daha ergonomik bir çalışma ortamı yaratır ve bu da çalışanların elde tutulmasına yardımcı olur.

-

Strateji 3: Atıkları Süreçten Çıkarın. İsraf, karlılık üzerinde doğrudan bir etkendir. En etkili strateji, atıkların en aza indirildiği veya varsayılan olarak ortadan kaldırıldığı süreçler tasarlamaktır. Bizim Sıfır Atık Kuyruk Malzemesi teknolojisi mükemmel bir örnektir. Bu sonradan düşünülmüş bir şey değildir; makinenin tasarımının temel bir parçasıdır ve satın aldığınız her bir tüpten en iyi şekilde yararlanmanızı sağlar.

Teknolojideki gelişmeler kesim süreçlerini nasıl iyileştirebilir?

Teknoloji inanılmaz bir hızla gelişiyor. Geride kalmak, rekabet gücünüzü kaybetmek anlamına gelir. Akıllı, dijitalleştirilmiş kesim sistemlerini benimsemek, operasyonlarınızı geleceğe hazırlamanın ve yeni performans seviyelerinin kilidini açmanın anahtarıdır.

Özellikle fiber lazer kesim ve akıllı dijitalleştirme alanlarındaki teknolojik gelişmeler, benzersiz bir hassasiyet sunarak, yüksek hızlı üretime olanak tanıyarak, birden fazla işlemi tek bir makineye entegre ederek ve sürekli optimizasyon için veri odaklı içgörüler sağlayarak süreçleri iyileştirmektedir.

Geleneksel kesimden modern lazer teknolojisine sıçrama sadece artımlı bir gelişme değil; tam bir paradigma değişimidir. Gelişmiş fiber lazer sistemleri, mekanik testereler veya zımbalarla ulaşılması mümkün olmayan bir hız ve hassasiyet seviyesi sunar. Lazer ışını fiziksel temas olmadan kesim yapar, bu da takım aşınması, bıçak değişimi olmadığı ve her seferinde mükemmel temiz, çapaksız bir kenar elde edildiği anlamına gelir. Bu da çapak alma gibi sonraki işlemlerin tamamını ortadan kaldırarak hem zamandan hem de işçilikten tasarruf sağlar. Ancak donanım hikayenin sadece yarısı. Asıl devrim, süreci kontrol eden akıllı, dijitalleştirilmiş sistemlerde. Bu sistemler tüm yeniliklerimizi (No-CAD, Front-Feeding ve Zero-Waste) tek ve uyumlu bir iş akışına entegre ediyor. Eski yöntemle yenisini karşılaştırdığınızda aradaki fark açıkça görülüyor.

| Özellik | Geleneksel Kesim Yöntemi | MZBNL'nin Modern Lazer Kesimi |

|---|---|---|

| Hassasiyet | Düşük ila Orta (Operatöre bağlı) | Yüksek (Mikron düzeyinde doğruluk) |

| Hız | Yavaş (Çoklu manuel adımlar) | Çok Yüksek (Entegre, otomatikleştirilmiş süreç) |

| Malzeme Atıkları | Yüksek (Kuyruklar, çapaklar, hatalar) | Sıfıra Yakın (Optimize edilmiş kesme mantığı) |

| Beceri Gereksinimi | Yüksek (Yıllarca deneyim gerekli) | Düşük (1 günlük eğitim) |

| Esneklik | Düşük (Yeni işler için uzun kurulum) | Yüksek (Özel parçalar için anında değiştirme) |

Bu tablo teknolojik avantajı açıkça göstermektedir. Bu gelişmeleri benimseyerek sadece bir makine satın almıyorsunuz; işletmeniz için daha çevik, verimli ve kârlı bir geleceğe yatırım yapıyorsunuz.

Sonuç

Geleneksel kesimin ötesine geçmek kritik bir stratejik karardır. No-CAD sistemleriyle operasyonları basitleştirmeye, malzeme işlemeyi otomatikleştirmeye ve süreçten atık mühendisliği yapmaya odaklanarak, gelecek için daha esnek, rekabetçi ve kârlı bir üretim işi kurabilirsiniz.

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.