Metal Boru Kesme Makinelerinde Otomatik Yerleştirme Nasıl Çalışır?

Boru kesiminde malzeme israfı ve verimsiz üretimle mi mücadele ediyorsunuz? Manuel yerleştirme genellikle önemli ölçüde hurdaya ve zaman kaybına neden olur. Modern metal boru kesme makinelerinde otomatik yerleştirmenin malzeme kullanımında nasıl devrim yarattığını ve üretkenliği nasıl artırdığını keşfedin.

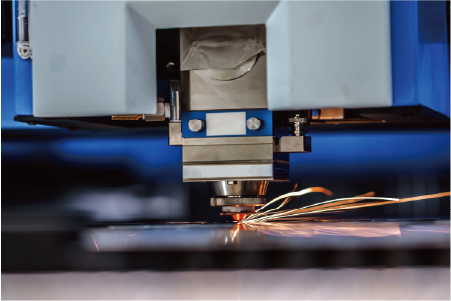

Metal boru kesme makinelerindeki otomatik yerleştirme, tek bir ham boru üzerinde birden fazla parça geometrisini akıllı bir şekilde düzenleyerek israfı en aza indirir ve malzeme kullanımını en üst düzeye çıkarır. Bu gelişmiş yazılım odaklı süreç, hurdayı önemli ölçüde azaltır, üretim akışını optimize eder ve çeşitli boru profilleri için hassas kesim işlemleri sağlar.

Metal imalatının gelişimiyle yakından ilgilenen biri olarak, akıllı teknolojilerin dönüştürücü etkisine ilk elden tanık oldum. Daha yüksek verimlilik ve daha düşük maliyet arayışı sürekli devam ediyor ve otomatik yerleştirme çok önemli bir yenilik olarak öne çıkıyor. Sektörü nasıl yeniden şekillendirdiğini anlamak için bu güçlü özelliğin mekaniğini incelerken bana katılın.

Manuel yerleştirmeden otomatik yerleştirmeye geçiş, metal boru işlemede bir paradigma sıçramasını temsil ediyor ve basit kesim listelerinin ötesine geçerek sofistike algoritmik optimizasyona geçiyor. Geleneksel olarak, operatörler borulardaki kesimleri titizlikle planlar, bu da genellikle önemli miktarda artık malzeme ve optimal olmayan kullanımla sonuçlanır; Ahmed Al-Farsi gibi müşterilerden duyduğum ortak bir sorun noktası. Mimari metal işleri ve araç parçalarına doğru genişleyen orta ölçekli metal imalat işletmesi, manuel yöntemlerin verimsizliğini yakından hissediyordu. Bu eski yaklaşım sadece pahalı hammaddeleri israf etmekle kalmıyor, aynı zamanda üretim döngülerini uzatıyor ve yüksek vasıflı personel gerektiriyor, bu da Ahmed'in doğrudan karşılaştığı bir zorluk olan önemli eğitim yüklerine ve operatör devrine yol açıyordu. Otomatik yerleştirme, malzeme türü, boru uzunluğu ve parça geometrileri gibi faktörleri göz önünde bulundurarak karmaşık düzenleri simüle ve optimize etmek için gelişmiş yazılımlardan yararlanarak bu sorunları temelden çözer. Mesele sadece daha fazla parça takmak değil; akıllı kullanım, insan hatasını azaltmak ve tasarımdan bitmiş ürüne kadar tüm iş akışını kolaylaştırmaktır. Bu teknolojik ilerleme, aşağıdaki gibi işletmeleri güçlendirir MZBNL'nin müşterileri1 daha fazla kârlılık elde etmek ve zorlu küresel pazarlarda rekabet üstünlüğünü korumak.

Metal boru kesme makinelerinde otomatik yerleştirmenin arkasındaki prensip nedir?

Boru kesme operasyonlarınızda değerli hammaddeleri boşa mı harcıyorsunuz? Verimsiz manuel yerleşim düzenleri genellikle aşırı hurdaya ve kar kaybına yol açar. Malzeme verimini en üst düzeye çıkarmak ve üretimi kolaylaştırmak için oyunun kurallarını değiştiren otomatik yerleştirmenin temel ilkelerini anlayın.

Otomatik yerleştirme algoritmik optimizasyon prensibine göre çalışır ve ham boru üzerindeki parçaların en verimli şekilde düzenlenmesini hesaplamak için sofistike bir yazılım kullanır. Geometri, kesim yolları ve malzeme özelliklerini dikkate alarak çeşitli bileşenleri akıllıca bir araya getirerek malzeme israfını en aza indirir, böylece genel üretim verimliliğini artırır ve maliyetleri düşürür.

Müşterilerimle otomatik çözümleri tartıştığımda sıkça sorulan bir soru ortaya çıkıyor: "Aslında bu nasıl Biliyorum nerede kesilmeli?" Otomatik yerleştirmenin ardındaki sihir ya da daha doğrusu bilim, sofistike hesaplama mantığında yatmaktadır. Bu, "parçaları bir araya getirmekten" çok daha fazlasıdır; optimum malzeme kullanımı elde etmek için tasarlanmış karmaşık matematiksel modeller ve algoritmalar içerir. Katmanları kaldıralım ve bu son derece akıllı süreci yöneten temel ilkeleri keşfedelim, hammaddeyi mükemmel bir şekilde iç içe geçmiş bileşenlere nasıl dönüştürdüğünü ve sonuçta kar hanenizi ve operasyonel yeteneklerinizi nasıl etkilediğini ortaya çıkaralım.

Otomatik yerleştirme, temelde uygulamalı matematik ve bilgisayar biliminin bir dalı olan kombinatoryal optimizasyon üzerine inşa edilmiştir. Temel prensip, belirli bir ham boru uzunluğu üzerinde verilen parça geometrileri için çok sayıda olası düzenlemenin araştırılmasını ve ardından en yüksek malzeme kullanımını veya en düşük hurdayı sağlayan konfigürasyonun seçilmesini içerir. Bu basit bir deneme-yanılma süreci değildir; genetik algoritmalar, tavlama benzetimi ve hatta paketleme problemleri için tasarlanmış daha özel sezgisel yöntemler gibi gelişmiş algoritmalar kullanır. Örneğin, işletmesi mimari metal işleri ve araç bileşenleri için çeşitli parçalar üreten Ahmed Al-Farsi gibi bir müşteriyi düşünün. Karşılaştığı zorluk, standart stok borulardan farklı delik desenlerine ve uzunluklara sahip çeşitli şekilleri (yuvarlak, kare, dikdörtgen borular) verimli bir şekilde kesmekti. Manuel yöntemler, optimum yerleştirme için gereken karmaşıklık ve çok sayıda permütasyonla başa çıkamıyor ve önemli ölçüde israfa yol açıyordu. Buradaki prensip, her bir parçayı belirli boyutlara ve kısıtlamalara sahip bir nesne olarak ele almak (örneğin, yönlendirme, kesikler arasındaki minimum aralık, çentik genişliği) ve ardından bu nesneleri borunun iki boyutlu (veya kesik profilli borular için etkin olarak 1 boyutlu) yüzeyine hesaplamalı olarak "paketlemek". Yazılım, tipik olarak artık malzemeyi en aza indirmeye odaklanan önceden tanımlanmış optimizasyon hedeflerine göre farklı düzenleri sürekli olarak değerlendirir. MZBNL'deki deneyimlerim geli̇şmi̇ş si̇stemler2Bu algoritmaların karmaşıklığının, müşterilerimizin gerçek dünyada elde ettiği malzeme tasarrufuyla doğrudan ilişkili olduğunu göstermiştir. İlk yerleştirme sistemleri yalnızca basit doğrusal kesimleri dikkate almış olabilir, ancak modern sistemler karmaşık konturları, açılı kesimleri ve hatta malzeme bozulmasını önlemek için kesim sırasını bile hesaba katar. Bu temel ilke, bir lazer tüp kesme makinesinin çeşitli parça siparişlerinden yüksek verimli üretim çalışmalarına sorunsuz bir şekilde geçiş yapmasını sağlar.

Algoritmik Temeller ve Optimizasyon Hedefleri

Otomatik yerleştirmenin gücü, temel geometri eşleştirmenin ötesine geçen sofistike algoritmalardan kaynaklanır. Bu algoritmalar, hedefin genellikle çok yönlü olduğu karmaşık paketleme problemlerini çözmek için hesaplama zekasından yararlanır: maksimum malzeme verimi, minimum kesme süresi ve hatta dengeli takım aşınması. Örneğin, bazı algoritmalar işlem sonrasını basitleştirmek için benzer parçaları gruplamaya öncelik verirken, diğerleri gerekli farklı boru uzunluklarının sayısını en aza indirmeye ve böylece envanter yönetimini basitleştirmeye odaklanabilir. Altta yatan matematiksel modeller genellikle fiziksel yerleştirme problemini bir grafik problemine veya bir tamsayı doğrusal programlama problemine dönüştürür ve hesaplamalı çözücüler bu problemin üstesinden gelir. Üretim optimizasyonunda önde gelen araştırma kurumları tarafından yürütülen çalışmalar da dahil olmak üzere sektör ortaklarımızdan gelen veriler, gelişmiş yerleştirme algoritmalarını benimseyen şirketlerin geleneksel manuel veya yarı manuel yöntemlere kıyasla malzeme israfını 10-25% oranında azaltabileceğini sürekli olarak göstermektedir. Bu, özellikle yüksek hacimli mobilya bileşenleri veya otomotiv parçaları üreticileri için doğrudan önemli maliyet tasarruflarına dönüşmektedir. MZBNL sistemlerimizi tasarlarken, dönme simetrileri, düzensiz kesikler ve lazer kesimlerin yanı sıra delme işlemlerinin en uygun şekilde yerleştirilmesi gibi boru yerleştirmenin benzersiz zorluklarının üstesinden gelebilecek tescilli algoritmalar geliştirmeye odaklandık. Bu algoritmik hassasiyet seviyesi, borunun her milimetresinin mümkün olduğunca etkili bir şekilde kullanılmasını sağlayarak Ahmed gibi müşterilerin öncelik verdiği maliyet-performans oranını doğrudan ele alıyor. Bu algoritmaların yinelemeli yapısı, tanımlanmış bir hesaplama süresi içinde istatistiksel olarak optimum veya optimuma yakın bir çözüm bulunana kadar düzenleri sürekli olarak iyileştirdikleri anlamına gelir ve bu da insan operatörlerin manuel olarak çoğaltmasını pratik hale getirir.

Donanım Yetenekleri ve Yazılım Zekasının Etkileşimi

Otomatik yerleştirme prensibi sadece bir yazılım konsepti değildir; fiziksel makinenin yetenekleriyle derin bir etkileşim içindedir. Örneğin, MZBNL'de geliştirdiğimiz "Sıfır Atık Kuyruk Malzemesi İnovasyonu", gelişmiş yerleştirme mantığının özel makine mekaniği ile entegre edilmesinin doğrudan bir sonucudur. Geleneksel yerleştirme yazılımı, geleneksel makinelere uygulandığında, kesme işlemi boru başından başladığı ve sonunda bir kalıntı bıraktığı için kullanılamaz kuyruk malzemesiyle sonuçlanırdı. İnovasyonumuz, kesme mantığını başlangıç noktası olarak arka aynadan hesaplayacak şekilde yeniden tasarladı. Bu, yuvalama algoritmasının, kalan bölüm ürün uzunluğundan daha küçük olduğu sürece, nihai parçayı veya hatta birden fazla küçük parçayı, tipik olarak atılan kuyruk malzemesine akıllıca yerleştirmesine olanak tanır. Yazılım zekası ve donanım tasarımı arasındaki bu sinerji, temel prensibi örneklemektedir: yerleştirme yazılımı en uygun düzenlemeyi belirler, ancak makinenin bu düzenlemeyi, özellikle sıfır atık yaklaşımımız veya yüksek hızlı hassas kesim gibi özelliklerle gerçekleştirme yeteneği de aynı derecede kritiktir. Ahmed gibi işini genişleten bir müşteri için bu entegre yaklaşım sadece teorik malzeme tasarrufu değil, aynı zamanda hurdada somut azalmalar ve boru başına artan parça sayısı anlamına geliyor. Association for Manufacturing Technology (AMT) tarafından yayınlananlar gibi sektör raporları, yazılım, kontroller ve mekaniğin birlikte tasarlandığı entegre sistemlerin genel verimlilikte 30%'ye kadar farklı bileşenlerden daha iyi performans gösterdiğini vurgulamaktadır. Bu bütünsel tasarım felsefesi, MZBNL'nin üstün çözümleri nasıl sunduğunun merkezinde yer alır ve optimum malzeme kullanımı ilkesinin sadece bir bilgisayar ekranında değil, atölyede tam olarak gerçekleştirilmesini sağlar. Bu doğrudan etkileşim, operatör müdahalesini azaltır ve genel verimliliği artırır, anahtar teslimi çözümler ve kullanım kolaylığı arzusuyla mükemmel bir uyum sağlar.

Veriye Dayalı Kararlar ve Sürekli İyileştirme

Özünde, otomatik yerleştirme veri odaklı bir süreçtir. Prensip, doğru girdi verilerine dayanır; parça boyutları, malzeme türü, mevcut stok uzunlukları, çentik genişliği ve makine kısıtlamaları. Kesin veriler olmadan, en gelişmiş algoritmalar bile optimal olmayan sonuçlar üretecektir. İşte bu noktada MZBNL makinelerinin bir özelliği olan dijitalleştirilmiş sistemler çok önemli bir rol oynamaktadır. Makinelerimiz, tasarım yazılımı ve üretim planlama sistemleri ile sorunsuz bir şekilde entegre olacak şekilde tasarlanmıştır ve konseptten kesime kadar veri akışının doğru ve kesintisiz olmasını sağlar. Dahası, bu ilke sürekli iyileştirmeyi de kapsıyor. Modern nesting yazılımı sadece tek bir en iyi çözüm sunmakla kalmaz; genellikle birden fazla optimum veya optimuma yakın düzen oluşturarak operatörlerin veya üretim yöneticilerinin yükleme/boşaltma kolaylığı veya sonraki işleme adımları gibi ikincil kriterlere göre seçim yapmasına olanak tanır. Örneğin, bir grup mobilya ayağı, aynı boru tipini kullansalar bile, verimli bir sonraki kaynak veya bükme işlemini kolaylaştırmak için karmaşık otomotiv braketleri grubundan farklı şekilde iç içe yerleştirilebilir. Ekibim sık sık geçmiş malzeme tüketim verilerini analiz etmek için müşterilerle birlikte çalışıyor. Parça tasarımlarını veya tedarik stratejilerini iyileştirmek için otomatik yerleştirme süreçlerinden elde edilen verilerden yararlanan şirketlerin zaman içinde malzeme tasarrufunda ek 5-10% elde edebileceğini gördük. Üretim verilerinin tasarım ve planlamayı bilgilendirdiği bu sürekli geri bildirim döngüsü, otomatik yerleştirmenin kapsamlı ilkesinin bir kanıtıdır - bu tek seferlik bir hesaplama değil, üretim ihtiyaçlarıyla birlikte gelişen sürekli bir optimizasyon stratejisidir. Basit bir kesme işlemini sofistike, veri optimizasyonlu bir üretim sürecine dönüştürerek israfı en aza indirir ve karlılığı en üst düzeye çıkarır.

| Yerleştirme Optimizasyon Metriği | Açıklama | Üretim Üzerindeki Etkisi |

|---|---|---|

| Malzeme Kullanım Oranı | Hurdayı en aza indirerek parçalar için kullanılan hammadde yüzdesi. | Malzeme maliyetlerini doğrudan azaltır, sürdürülebilirliği artırır. |

| Üretim Süresi | Kesme yolu ve makine hareketlerinin verimliliği. | Genel üretimi hızlandırır, verimi artırır. |

| Kuyruk Atığı Azaltma | Bir tüpün ucundaki kullanılamaz kalıntıları en aza indirmek. | Özellikle pahalı malzemeler için önemli maliyet tasarrufu. |

| Tüp Başına Parça Sayısı | Tek bir tüpten elde edilen bileşen sayısını en üst düzeye çıkarma. | Verimliliği artırır, tüp yükleme sıklığını azaltır. |

| Makine Aşınması ve Yıpranması | Takım gerilimini azaltmak için kesme düzenini optimize etme. | Makine ömrünü uzatır, bakım maliyetlerini düşürür. |

Otomatik yerleştirme malzeme israfını azaltırDoğru

Otomatik yerleştirme, borulardaki parça düzenlemelerini algoritmik olarak optimize ederek malzeme israfını manuel yöntemlere kıyasla 10-25% oranında azaltabilir.

Manuel yerleştirme daha hassastırYanlış

Otomatik yerleştirme yazılımı daha fazla değişkeni (kesim yolları, malzeme özellikleri) dikkate alır ve hesaplamalı optimizasyon yoluyla insan operatörlerin manuel olarak yapabileceğinden daha yüksek hassasiyet elde eder.

Yazılım, metal borular için yerleştirme sürecini nasıl optimize ediyor?

Boru kesiminde verimsiz düzenler ve aşırı malzeme israfı ile mi mücadele ediyorsunuz? Manuel optimizasyon zaman alıcıdır ve genellikle optimum çözümleri kaçırır. Gelişmiş yazılımın yerleştirme işlemini nasıl akıllıca kolaylaştırdığını, malzeme kullanımını en üst düzeye çıkardığını ve üretkenliği artırdığını öğrenin.

Yerleştirme yazılımı, en verimli düzenleri oluşturmak için parça geometrilerini, boru boyutlarını ve kesme kısıtlamalarını dikkate alan algoritmalar kullanarak metal boru kesimini optimize eder. Tek bir boru üzerinde birden fazla parçayı akıllıca düzenleyerek israfı en aza indirir, üretim sürelerini kısaltır ve doğruluğu artırarak önemli maliyet tasarrufları ve gelişmiş üretkenlik sağlar.

Yüksek hassasiyetli lazer tüp kesme makineleri üreticisi olarak, müşterilerim günlük operasyonlarında akıllı yazılımın gücünü fark ettiklerinde sık sık "aha!" anıyla karşılaşıyorum. Soru sadece "otomatik yerleştirme ne işe yarar?" değil, "bu kadar olağanüstü verimliliği nasıl elde eder?" oluyor. Bu, manuel planlamada genellikle göz ardı edilen sayısız değişkeni hesaba katan sofistike programlamanın bir kanıtıdır. Karmaşık şekillerin yönetilmesinden minimum israfın sağlanmasına kadar, yazılım malzemeniz için yorulmak bilmeyen, parlak bir stratejist olarak hareket eder. Gelin bu dijital beyinlerin mükemmel kesimi düzenleyerek ham boruları hassas bir şekilde optimize edilmiş bileşenlere dönüştürdüğü, modern fabrikasyonu gerçekten farklı kılan ve Ahmed Al-Farsi'nin aradığı anahtar teslim çözüm ihtiyacını doğrudan karşılayan karmaşık yolları keşfedelim. yazılım boru kesiminde hassasiyeti nasıl artırır?3

Metal borular için otomatik yerleştirme yazılımındaki optimizasyon süreci, geometri, algoritmalar ve makine kısıtlamalarının karmaşık bir etkileşimidir. Süreç, boru profilinin (yuvarlak, kare, dikdörtgen, oval, vb.) ve genellikle CAD dosyalarından içe aktarılan münferit parça geometrilerinin hassas dijital temsili ile başlar. Yazılım daha sonra basit 'yerleştirme' rutinlerinden çok daha karmaşık olan gelişmiş paketleme algoritmalarını uygular. Örneğin, MZBNL No-CAD İşletim Sistemimiz, operatörlerin standart boru tipleri ve delik modelleri için parametreleri doğrudan girmelerine olanak tanıyarak girişi basitleştirir ve karmaşık 3D çizimlere olan ihtiyacı azaltır. Bu yenilik sadece ilk veri girişini kolaylaştırmakla kalmaz, aynı zamanda yerleştirme algoritmasının önceden tanımlanmış, optimize edilmiş şablonlarla çalışmasına ve bunları anında uyarlamasına olanak tanır. Optimizasyon sadece malzeme kullanımını en üst düzeye çıkarmakla ilgili değildir; aynı zamanda kesim yolunu da dikkate alır. Etkili bir kesim yolu, kesim dışı hareketleri azaltır, delmeleri en aza indirir ve hatta ısı dağılımını yöneterek nozül ömrünü uzatır ve kesim kalitesini sağlar. Ekibim, yazılımımız tarafından oluşturulan iyi optimize edilmiş bir yerleştirme düzeninin, manuel olarak planlanan düzenlere kıyasla toplam kesim süresini 15-20% azaltabildiğini ve bunun da müşterilerimiz için doğrudan daha yüksek verim anlamına geldiğini gözlemledi. Bu otomatikleştirilmiş yaklaşım, manuel yerleştirmenin sıkıcı ve hataya açık doğasını ortadan kaldırarak Ahmed Al-Farsi gibi işletmelerin mimari yapılar veya otomotiv çerçeveleri için çeşitli parçalardan oluşan günlük üretimlerini önemli ölçüde artırmalarına olanak tanıyor, üretim verimliliğini artırma ihtiyacını doğrudan karşılıyor ve vasıflı CAD operatörlerinin yükünü azaltıyor.

Parça Geometrisi ve Malzeme Kısıtlamaları

Yazılımın optimizasyonu, her bir parçanın geometrisinin ve nasıl düzenlenebileceğinin derinlemesine anlaşılmasıyla başlar. Bu, optimum uyumu bulmak için parçaları döndürebilen, çevirebilen ve çevirebilen karmaşık geometrik algoritmaları içerir. Borular için bu genellikle kesimin iki boyutlu 'katlanmamış' profilini dikkate almak veya 3D kesimleri yerleştirme amacıyla 2D bir düzleme yansıtmak anlamına gelir. En önemlisi, yazılım aynı zamanda ham borunun maksimum uzunluğu, lazerin çentik genişliği (kesimle çıkarılan malzeme) ve kesim sırasında yapısal bütünlüğü sağlamak ve ısı birikimini önlemek için parçalar arasında gereken minimum boşluk gibi malzeme kısıtlamalarını da içerir. Örneğin, lazer boru kesme makinemizi kullanarak sandalye çerçeveleri üreten bir mobilya üreticisi için yapılan bir projede, yerleştirme yazılımı yalnızca malzeme verimini optimize etmekle kalmadı, aynı zamanda kesimden sonra gereken hassas bükümlerin kesim çizgilerinin yakınında yeterli malzeme desteğine sahip olmasını sağladı. Bu hassasiyet seviyesi, işleme sırasında deformasyonu önler. Fabricators & Manufacturers Association (FMA) gibi kuruluşların endüstri kıyaslamaları, özellikle karmaşık geometriler için akıllı yerleştirmenin, daha doğru ilk kesimler nedeniyle işleme sonrası yeniden çalışmayı 20%'ye kadar azaltabileceğini göstermektedir. MZBNL sistemimizin bu karmaşık ayrıntıları hesaba katma yeteneği, "Sıfır Atık Kuyruk Malzemesi İnovasyonu" gibi özelliklerle birleştiğinde, borunun son bölümünün bile etkili bir şekilde kullanılmasını sağlayarak geleneksel sistemlerin ürettiği artık hurdayı ortadan kaldırır. Geometri ve malzeme kısıtlamalarına yönelik bu kapsamlı yaklaşım, nihai iç içe geçme düzeninin yalnızca malzeme açısından verimli olmasını değil, aynı zamanda sonraki üretim adımları için de pratik ve yüksek kaliteli olmasını sağlar. yazılımın post-processing doğruluğu üzerindeki etkisi4

Kesme Yolu Optimizasyonu ve Makine Verimliliği

Yazılım, parçaları takmanın ötesinde, makine verimliliğini en üst düzeye çıkarmak için gerçek kesim sırasını ve yolunu da titizlikle planlar. Bu, hızlı travers hareketlerini en aza indiren (lazer hareket ederken ancak kesim yapmazken), delme noktalarını optimize eden ve toplam kesim süresini azaltan algoritmaları içerir. Örneğin, iki bitişik parçanın tek bir kesim hattını paylaştığı ortak hat kesimi, hem malzeme hem de zaman tasarrufu sağlayan yazılım optimizasyonunun en iyi örneğidir. Yazılım, birden fazla parçada manuel olarak yapılması son derece zor olan bu tür verimlilik fırsatlarını akıllı bir şekilde tanımlar. Ayrıca, MZBNL'de besleme verimliliğini yaklaşık 40% artıran "Önden Besleme İnovasyonumuz", yerleştirme yazılımının planından doğrudan yararlanır ve onunla entegre olur. Yazılım, besleme mekanizmasını öngören bir sıra oluşturarak sorunsuz ve kesintisiz bir malzeme akışı sağlar. Bu entegre planlama, boşta kalma süresini en aza indirir ve makinenin aktif kesim aşamasını en üst düzeye çıkarır. Otomotiv parçaları üreticilerimizden biriyle yapılan bir vaka çalışması, akıllı yerleştirme yazılımımızı makinemizin yüksek hızlı yetenekleriyle birleştirerek, bir parça grubu için toplam döngü süresini 25% azalttıklarını ortaya koydu. Bu, sadece daha iyi malzeme kullanımıyla değil, makinenin çalışmasının her saniyesinin optimize edilmesiyle elde edildi. McKinsey & Company'nin akıllı üretim üzerine hazırladığı bir rapora göre, makine hareketlerinin optimize edilmesi ve katma değersiz sürenin yazılım yoluyla azaltılması, yüksek otomasyonlu ortamlarda genel ekipman verimliliğini (OEE) 15-30% oranında artırabilir. Bu, yazılımımızın Ahmed gibi müşterilerin talep ettiği genel hız, hassasiyet ve operasyon kolaylığına nasıl katkıda bulunduğunu yansıtmaktadır.

Üretim İş Akışı ve Veri Analitiği ile Entegrasyon

Yerleştirme yazılımının optimizasyon gücü, daha geniş üretim iş akışıyla entegrasyonuna ve veri analizi kapasitesine kadar uzanır. Modern nesting yazılımı nadiren bağımsız bir araçtır; tipik olarak daha büyük bir üretim yürütme sisteminin (MES) parçasıdır veya ERP sistemleriyle entegre olur. Bu, siparişlerin, malzeme envanterinin ve üretim programlarının sorunsuz bir şekilde aktarılmasına olanak tanıyarak gerçek zamanlı taleplere göre dinamik yerleştirmeyi mümkün kılar. Örneğin, acil bir sipariş gelirse, yazılım mevcut işleri hızla yeniden yerleştirebilir veya yeni parçalara öncelik vererek kesintiyi en aza indirebilir. Ayrıca, yazılım genellikle her bir yerleştirme işi için malzeme tüketimi, üretim süreleri ve hurda oranları hakkında değerli veriler sağlar. Bu analitik yetenek, sürekli iyileştirme için kritik öneme sahiptir. Müşterilerle, özellikle de mevcut manuel iş akışlarını otomatikleştirmeyi planlayanlarla yaptığım görüşmelerde, süreçlerini iyileştirmek için veri içgörülerine ihtiyaç duyduklarını sürekli olarak vurguluyorum. Ahmed Al-Farsi, uygulamalı karar verme tarzıyla bu verileri trendleri belirlemek, satın almayı optimize etmek ve hatta daha iyi üretilebilirlik için ürün tasarımlarını ayarlamak için çok değerli bulacaktır. Müşterilerimizin bu raporları, hangi parça tasarımlarının en yoğun malzemeyi kullandığını veya hangi boru türlerinin en çok atık ürettiğini belirlemek için kullandığını ve böylece ürünün yeniden tasarlanması veya malzeme tedariki konusunda bilinçli kararlar alındığını gördük. Deloitte tarafından yakın zamanda yapılan bir sektör araştırması, üretim veri analitiğinden yararlanan şirketlerin üretim verimliliğinde yılda 5-10% iyileşme sağlayabileceğini ortaya koydu. Bu entegrasyon ve veri geri bildirim döngüsü, yerleştirme sürecinin yalnızca bir kez optimize edilmesini değil, sürekli olarak iyileştirilmesini sağlayarak uzun vadeli karlılığa ve stratejik karar alma sürecine katkıda bulunur. MZBNL'de sunduğumuz akıllı ve dijitalleştirilmiş sistemler bu ilkeyi somutlaştırıyor ve küresel kurumsal müşterilerimiz için sadece kesinti değil, eyleme geçirilebilir istihbarat da sağlıyor.

Yerleştirme yazılımı malzeme israfını azaltırDoğru

Gelişmiş algoritmalar, malzeme kullanımını en üst düzeye çıkarmak için parça düzenlemesini optimize eder ve manuel yerleştirmeye kıyasla hurdayı önemli ölçüde azaltır.

Manuel yerleştirme daha doğrudurYanlış

Yazılım yerleştirme, çentik genişliğini ve ısı dağılımını hesaba katarak manuel yöntemlerin genellikle kaçırdığı üstün hassasiyete ulaşır.

Otomatik yerleştirme sürecinde malzeme özellikleri nasıl bir rol oynar?

Malzeme özelliklerinin kesim verimliliğinizi nasıl etkilediğini göz ardı mı ediyorsunuz? Malzeme özelliklerinin göz ardı edilmesi kesimlerin boşa gitmesine ve bileşenlerin hasar görmesine neden olabilir. Otomatik yerleştirmenin, optimum kesimleri sağlamak ve verimi en üst düzeye çıkarmak için hassas malzeme özelliklerine nasıl derinden bağlı olduğunu keşfedin.

Malzeme özellikleri otomatik yerleştirmede kritik öneme sahiptir ve yazılımı kalınlık, tip ve yüzey durumu gibi özellikler konusunda yönlendirir. Bu veriler uygun lazer gücünü, kesme hızını ve çentik genişliğini belirleyerek doğru, yüksek kaliteli kesimler sağlarken malzemenin bozulmasını veya hasar görmesini önler, böylece hem verimliliği hem de nihai ürün bütünlüğünü optimize eder.

Gelişmiş lazer kesim çözümleri sağlayıcısı olarak, bir makinenin yalnızca işlediği veriler kadar akıllı olduğunu sık sık vurguluyorum. Optimum sonuçlar için parça geometrileri ve algoritmalar hakkında çok konuşsak da, genellikle hafife alınan temel bir unsur, malzeme özelliklerinin kesin rolüdür. Sadece "çelik" kestiğinizi bilmek yeterli değildir; tür, kalite, kalınlık ve hatta yüzey kalitesi, yerleştirme yazılımının kesme işlemini nasıl optimize ettiğini ve makinenin kesimi nasıl gerçekleştirdiğini derinden etkiler. Bu ayrıntıların göz ardı edilmesi parça kalitesinden ödün verilmesine, malzeme israfına ve işletme maliyetlerinin artmasına neden olabilir. Ahmed Al-Farsi gibi müşterilerin değer verdiği hassasiyet ve doğruluğu doğrudan etkileyen otomatik yerleştirmeden gerçekten optimize edilmiş ve yüksek kaliteli sonuçlar elde etmek için malzemelerinizi anlamanın neden kesinlikle tartışılmaz olduğunu keşfedelim.

Otomatik yerleştirmenin etkinliği, malzeme özelliklerinin doğru bir şekilde girilmesine ve yorumlanmasına son derece bağlıdır. Bu özellikler sadece etiket değildir; lazerin malzemeyle nasıl etkileşime gireceğini ve sonuç olarak lazerin nasıl çalışacağını belirleyen önemli parametrelerdir. yuvalama yazilimi kesi̇mleri̇ planliyor5. Temel parametreler arasında malzeme türü (örn. karbon çeliği, paslanmaz çelik, alüminyum, pirinç), alaşım sınıfı, kalınlık, yüzey kalitesi (örn. cilalı, fırçalanmış, frezelenmiş) ve hatta termal iletkenlik bulunur. Bu özelliklerin her biri optimum lazer gücünü, kesme hızını, yardımcı gaz basıncını ve çentik genişliğini etkiler; bunların hepsi yerleştirme yazılımının dikkate alması gereken değişkenlerdir. Örneğin, ince bir paslanmaz çelik borunun kesilmesi, kalın bir karbon çelik borudan farklı parametreler gerektirir ve yuvalama algoritması, temiz kesimler, minimum ısıdan etkilenen bölgeler (HAZ) sağlamak ve deformasyonu önlemek için bu varyasyonları hesaba katmalıdır. Ekibim, başlangıçta kesim kalitesiyle mücadele eden, ancak malzeme giriş parametrelerinin genel olduğunu fark eden müşterileri destekledi. Malzeme kalitelerini tam olarak belirtmeye başladıklarında, çıktı kalitesi önemli ölçüde iyileşti. Malzeme verilerine gösterilen bu titizlik, MZBNL lazer kesim makinelerimizin, mimari metal işleri genellikle çeşitli çelik kaliteleri ve yüzeyler içeren Ahmed Al-Farsi gibi müşterilerde yankı uyandıran temel bir özellik olan çok çeşitli malzemelerde tutarlı bir şekilde yüksek hassasiyetli ve yüksek hızlı kesim yapmasını sağlayan şeydir. Kesin malzeme verileri olmadan, en gelişmiş yerleştirme yazılımı bile eksik bilgilerle çalışacak, bu da yetersiz ve hatta başarısız kesimlere yol açacaktır.

Malzeme Türü ve Lazer Etkileşimi

Karbon çeliği, paslanmaz çelik, alüminyum veya bakır alaşımları gibi belirli metal türü, lazer ışınının onunla nasıl etkileşime girdiğini temelden değiştirir. Bu etkileşim, yerleştirme stratejisini doğrudan etkiler. Örneğin, alüminyum veya bakır gibi yüksek oranda yansıtıcı malzemeler daha yüksek lazer gücü ve spesifik yardımcı gazlar6 Uygun emilimi ve erimiş metalin dışarı atılmasını sağlarken aynı zamanda lazere zarar verebilecek potansiyel geri yansımayı da yönetir. Yerleştirme yazılımı, kesim sürelerini hesaplarken ve kaynakları tahsis ederken bu güç ve hız değişimlerini hesaba katmalıdır. Ayrıca, farklı metallerin termal özellikleri, kesme sırasında ısının nasıl dağıtılacağını belirler. Paslanmaz çelik gibi düşük ısı iletkenliğine sahip metaller, doğru yönetilmediği takdirde eğilmeye veya aşırı cürufa yol açabilecek ısı birikimine eğilimlidir. Bu nedenle yerleştirme algoritması, özellikle karmaşık parçalarda soğutmaya olanak tanımak için kesimler arasında daha fazla boşluk bırakabilir veya kesim sırasını değiştirebilir. Bu incelikli anlayış, yazılımın malzeme veritabanına ve optimizasyon rutinlerine entegre edilmiştir. Örneğin tıbbi ekipman konusunda uzmanlaşmış bir imalatçı, genellikle hassasiyetin ve minimum HAZ'ın çok önemli olduğu çok ince, yüksek kaliteli paslanmaz çelik borularla çalışır. Makinemize bağlı otomatik yerleştirme yazılımı, bu özel malzeme özelliklerini hesaba katarak her kesimin optimum koşullar altında yapılmasını, malzeme bozulmasının önlenmesini ve katı boyutsal toleransların korunmasını sağlar. Malzeme türlerine göre lazer parametreleri üzerindeki bu hassas kontrol, yüksek kaliteli bileşenler üretmek ve maliyetli malzeme israfını önlemek için çok önemlidir ve yüksek hassasiyetli üretim için değer önerisini güçlendirir.

Kalınlık ve Yüzey İşlemi Etkileri

Malzeme türünün ötesinde, metal borunun kalınlığı ve yüzey kalitesi de yuvalama optimizasyonunda önemli rol oynar. Daha kalın malzemeler genellikle daha yüksek lazer gücü ve daha düşük kesme hızları gerektirir, bu da iç içe yerleştirilmiş bir düzenin işlenmesi için gereken toplam süreyi etkiler. Yerleştirme yazılımı, bu hız farklılıklarını hesaplamalarına dahil etmeli, daha hızlı işleme için daha ince parçalara öncelik vermeli veya makine ayarlarını optimize etmek için benzer kalınlıktaki parçaları gruplandırmalıdır. Ayrıca, yüzey kalitesi lazer emilimini ve kesim kalitesini etkileyebilir. Örneğin, freze finisajlı bir boru, cilalı veya fırçalanmış bir borudan biraz farklı lazer ayarları gerektiren pullara veya oksitlere sahip olabilir, bu da delme süresini ve genel kesim bütünlüğünü etkiler. Yazılımın bu ince ancak kritik farklılıkları ayarlama yeteneği, farklı stok malzemelerinde tutarlı kesim kalitesi sağlar. Ahmed Al-Farsi ile yapılan bir görüşmede, başlangıçtaki malzeme durumundan bağımsız olarak üreticilere ve OEM'lere yüksek kalitede bitmiş parçalar sunmanın önemini vurguladı. Makinenin kesim parametrelerini, yerleştirme yazılımı tarafından yönlendirilen hassas malzeme verilerine göre uyarlama yeteneği bu noktada çok değerli hale geliyor. MZBNL'nin dahili çalışmalarından elde edilen veriler, lazer parametrelerinin tam kalınlık ve yüzey kalitesine göre optimize edilmesinin kesim hatalarını 10-15%'ye kadar azaltabildiğini, yeniden işlemeyi en aza indirdiğini ve ilk geçiş verimini en üst düzeye çıkardığını göstermektedir. Kalınlık ve yüzey özelliklerinin bu şekilde titizlikle değerlendirilmesi, yerleştirme yazılımının sadece verimli düzenler değil, aynı zamanda mimari dekorasyon gibi uygulamalardaki kalite taleplerini doğrudan karşılayan son derece hassas ve estetik açıdan üstün bitmiş parçalar sunmasını sağlar.

Toleranslar, Kerf ve İşlem Sonrası Hususlar

Malzeme özellikleri aynı zamanda ulaşılabilecek toleransları ve çentik genişliğini de kapsar. Lazer ışını tarafından kaldırılan malzemenin genişliği olan çentik, malzeme türüne, kalınlığına ve lazer parametrelerine bağlı olarak biraz değişir. Yerleştirme yazılımı, parçaların tam boyutlarında kesilmesini ve bitişik parçaların doğru aralıklarla yerleştirilmesini sağlamak için bu çentiği tam olarak hesaba katmalıdır. Yanlış bir çentik telafisi, parçaların boyutlarının küçük veya büyük olmasına yol açarak kullanılamaz hale gelmesine neden olabilir. Ayrıca, kaynak, bükme veya montaj gibi işlem sonrası hususlar, malzeme özelliklerinden ve dolayısıyla yerleştirme planından dolaylı olarak etkilenir. Örneğin, parçaların bükülmesi gerekiyorsa, yerleştirme yazılımı malzemenin tane yönünü (varsa) dikkate alabilir veya kesiklerden kaynaklanan gerilim konsantrasyonlarının bükülme çizgilerinin yakınında en aza indirilmesini sağlayabilir. Hassasiyetin ve yapısal bütünlüğün çok önemli olduğu asansör ekipmanları veya otomotiv parçaları için bileşenler üreten müşteriler için bu hususlar tartışılmazdır. Entegre çoklu işlem özelliklerine sahip MZBNL makinelerimiz, genellikle lazer kesim ile birlikte delme işlemi gerçekleştirir. Yerleştirme yazılımı bu işlemleri akıllı bir şekilde entegre ederek delme parametreleri7 (örn. kuvvet, kalıp boşluğu) belirtilen malzeme kalınlığı ve türü için uygundur. Amerikan Kaynak Topluluğu (AWS) gibi kuruluşlar tarafından özetlenen sektördeki en iyi uygulamalar, ilk kesim kalitesinin sonraki imalat adımlarının kolaylığını ve başarısını önemli ölçüde etkilediğini vurgulamaktadır. Malzeme spesifikasyonlarını hassas bir şekilde yerleştirme sürecine dahil eden sistemlerimiz, çıktı parçalarının sadece boyutsal olarak doğru olmasını değil, aynı zamanda ek işçiliği en aza indirerek ve hammaddeden bitmiş ürüne kadar sorunsuz bir iş akışı sağlayarak sonraki üretim için en uygun şekilde hazırlanmasını sağlar.

| Malzeme Özelliği | Yuvalama ve Kesme Üzerindeki Etkisi | Yazılım Ayarlama Örneği |

|---|---|---|

| Malzeme Türü | Lazer gücünü, yardımcı gazı, kesme hızını, termal davranışı belirler. | Paslanmaz çelik ve alüminyum için güç/hız profilini otomatik olarak seçer. |

| Kalınlık | Kesme hızını, gücü, delme süresini ve ısı yönetimini etkiler. | Lazer gücünü ve hızını ayarlar; daha kalın parçalar için aralığı artırabilir. |

| Yüzey İşlemi | Lazer emilimini, cüruf potansiyelini, kesim kalitesini etkiler. | Ölçekli ve cilalı yüzeyler için delme stratejilerini veya kesme hızlarını değiştirir. |

| Alaşım Sınıfı | Belirli termal özellikleri, kaynaklanabilirliği ve kesme kenarı kalitesini belirler. | Yüksek karbonlu ve düşük karbonlu çelik alaşımları için hassas parametreler seçer. |

| Kerf Genişliği | Lazer tarafından kaldırılan malzeme miktarı, boyutsal doğruluk için kritiktir. | Malzeme kaybını telafi etmek için kesim yollarına hassas ofset uygular. |

Malzeme özellikleri lazer parametrelerini belirlerDoğru

Malzeme kalınlığı ve türü, optimum sonuçlar için gerekli lazer gücünü, kesme hızını ve kerf genişliğini doğrudan belirler.

Tüm metaller aynı şekilde kesilirYanlış

Alüminyum gibi yansıtıcı metaller, değişen termal özellikleri ve yansıtıcılıkları nedeniyle paslanmaz çelikten farklı lazer ayarları gerektirir.

Boru kesiminde otomatik yerleştirme işleminin gerçekleştirilmesindeki temel adımlar nelerdir?

Verimli boru yerleştirme için pratik adımlar konusunda emin değil misiniz? Dağınık bir yaklaşım hatalara ve malzeme israfına yol açabilir. Sorunsuz entegrasyon ve optimum malzeme kullanımı sağlayan otomatik yerleştirme işleminin açık, adım adım sürecini anlayın.

Boru kesiminde otomatik yerleştirmenin uygulanması, parçaların tanımlanmasını, hammaddelerin seçilmesini, yerleştirme algoritmasının çalıştırılmasını, yerleşimin doğrulanmasını ve ardından kesimin gerçekleştirilmesini içerir. Bu sistematik süreç maksimum malzeme kullanımı sağlar, hataları en aza indirir ve üretimi kolaylaştırarak çeşitli boru bileşenlerinin üretimi için son derece verimli bir yöntem haline getirir.

Metal imalatının dönüşümüne tanıklık etmiş biri olarak, otomasyonun gerçek gücünün sadece teknolojinin kendisinde değil, aynı zamanda sağladığı kolaylaştırılmış iş akışında yattığını kanıtlayabilirim. Otomatik yerleştirme, görünüşte karmaşık olsa da, modern üretim ortamlarına sorunsuz bir şekilde entegre olan mantıklı, adım adım bir ilerleme izler. Bir zamanlar zahmetli, hataya açık manuel bir görevi son derece verimli, dijital olarak kontrol edilen bir sürece dönüştürüyor. Anahtar teslim çözümlere ve kullanım kolaylığına önem veren Ahmed Al-Farsi gibi müşteriler için bu temel adımları anlamak, yatırımlarının tam potansiyelini ortaya çıkarmak ve ekiplerinin yeni, daha üretken yöntemlere hızla adapte olmasını sağlamak için çok önemlidir. Her bir aşamanın genel verimlilik ve doğruluğa nasıl katkıda bulunduğunu vurgulayarak hammaddeden hassas bir şekilde iç içe geçmiş ve kesilmiş bileşenlere giden yolculuğu inceleyelim.

Modern bir metal boru kesme makinesinde otomatik yerleştirmenin gerçekleştirilmesi, tasarımdan başlayıp fiziksel kesimle sonuçlanan bir dizi entegre adımı içerir. Tüm süreç büyük ölçüde otomatikleştirilmiştir ve minimum operatör müdahalesi gerektirir; bu da Ahmed Al-Farsi için doğrudan bir sorun noktası olan yüksek vasıflı CAD operatörlerine bağımlılığı azaltmayı amaçlayan işletmeler için önemli bir avantajdır. İlk önemli adım Parça Tanımı ve Veri Girişi. Bu, dijital olarak oluşturmayı veya içe aktarmayı içerir Parçaların 3D modelleri8 kesilecek. MZBNL örneğinde, "No-CAD İşletim Sistemi İnovasyonumuz" bunu büyük ölçüde basitleştirmektedir: karmaşık 3D çizimler yerine, operatörler standart boru tipleri ve delik desenleri için parametreleri doğrudan makinenin arayüzüne girebilirler. Bu, beceri eşiğini önemli ölçüde düşürür ve kurulum süresini 15 günlük fabrika eğitiminden sadece 1 günlük yerinde eğitime kısaltır. Bu girdi sadece geometriyi değil, aynı zamanda istenen miktarları, malzeme türünü ve kalınlığını da içerir. Bu başlangıç verileri ne kadar net ve kesin olursa, yerleştirme sonucu da o kadar etkili olur. Yazılım daha sonra bu münferit parça tanımlarını işleyerek bunları yerleştirme algoritması için hazırlar. Bu doğru ve basitleştirilmiş veri girişi olmadan, en gelişmiş yerleştirme motoru bile optimum performans gösteremez ve modern üretimde kullanıcı dostu arayüzlerin önemini vurgular.

Hammadde Seçimi ve Envanter Yönetimi

Parçalar tanımlandıktan sonra, bir sonraki kritik adım Hammadde Seçimi ve Envanter Yönetimi. Yerleştirme yazılımı tipik olarak bir envanter veritabanı ile entegre olur ve hangi stok boru uzunluklarının mevcut olduğunu "bilmesini" sağlar. Operatör (veya sistem kurallara göre otomatik olarak) mevcut envanterden tanımlanan parçalara uyan uygun boru çapını, et kalınlığını ve malzeme türünü seçer. Bu adım, malzeme israfını en aza indirmek için çok önemlidir. Örneğin, bir iş için toplam 5 metre uzunluğunda parçalar gerekiyorsa ve 6 metrelik ve 12 metrelik stok tüpleriniz varsa, yazılım akıllı bir şekilde önce 6 metrelik tüpü önererek artık atıkları en aza indirir veya maksimum kullanım için birden fazla işi tek bir 12 metrelik tüpe yerleştirmeyi deneyebilir. "Sıfır Atık Kuyruk Malzemesi İnovasyonumuz", artık malzeme için optimizasyon yaparak bu adımı daha da geliştirir ve sistemin tipik olarak atılacak kuyruk uçlarını kullanmasına olanak tanır. Bu akıllı envanter yönetimi özelliği malzeme maliyetlerini önemli ölçüde azaltır ve satın alma kararlarını optimize eder. Supply Chain Quarterly tarafından yapılan bir araştırmaya göre, otomatik sistemler tarafından yönlendirilen etkili envanter yönetimi, malzeme israfını 5-15% oranında azaltabilir ve taşıma maliyetlerini 20%'ye kadar düşürebilir. Ahmed Al-Farsi gibi çeşitli projelerle ilgilenen bir şirket için bu özellik, malzemenin sadece verimli bir şekilde kesilmesini değil, aynı zamanda makul bir şekilde tedarik edilmesini ve kullanılmasını sağlayarak kârlılıklarını ve genel operasyonel verimliliklerini doğrudan etkiler. Malzeme kullanımını manuel bir tahmin sürecinden veri odaklı, optimize edilmiş bir stratejiye dönüştürüyor.

Yerleştirme Algoritması Yürütme ve Yerleşim Oluşturma

Tanımlanan parçalar ve seçilen hammaddeler ile sürecin özü başlar: Yerleştirme Algoritması Yürütme ve Yerleşim Oluşturma. Bu aşamada, otomatik yerleştirme yazılımı girilen tüm verileri alır ve parçaları seçilen boru uzunluğu üzerinde düzenlemek için gelişmiş algoritmalarını uygular. Sihrin gerçekleştiği yer burasıdır, en verimli yerleşimi bulmak için milyonlarca olmasa da binlerce olası permütasyon göz önünde bulundurulur. Yazılım, malzeme kullanımını en üst düzeye çıkarmak ve kesim süresini en aza indirmek için optimum yönelimleri, ortak hat kesimlerini ve parça aralıklarını hesaplar. Algoritma çalışmasını tamamladığında, genellikle operatörün incelemesine olanak tanıyan bir grafik arayüzde, iç içe geçmiş düzenin görsel bir temsilini oluşturur. Bu düzen yalnızca parça yerleşimini değil, aynı zamanda optimize edilmiş kesim yollarını, delme noktalarını ve gerekli makine hareketlerini de içerir. Bu adım operatör için büyük ölçüde el yordamıyla gerçekleştirilir; operatörün rolü manuel planlamadan sistemin akıllı çıktısını gözden geçirmeye ve onaylamaya geçer. MZBNL sistemlerimiz, karmaşık geometriler için bile bu optimize düzenleri hızlı bir şekilde sağlamak, hızlı karar verme ve sürekli üretim akışı sağlamak üzere tasarlanmıştır. Kesim programlarının bu şekilde otomatik olarak oluşturulması, insan hatasını ortadan kaldırır ve üretim öncesi aşamayı büyük ölçüde hızlandırır. Hızlı prototipleme ve yüksek hacimli üretimin yaygın olduğu metal boru işleme fabrikaları veya otomotiv parçaları üreticileri için bu otomatik yerleşim planı oluşturma vazgeçilmezdir. Tüm süreci kolaylaştırarak tam zamanında üretime olanak tanıyor ve Ahmed Al-Farsi'nin önceki tedarikçileriyle yaşadığı sorunlardan biri olan teslim sürelerini önemli ölçüde azaltıyor.

Doğrulama, Simülasyon ve Makine Yürütmesi

Son ve önemli adımlar şunlardır Düzen Doğrulama, Simülasyon ve Makine Yürütme. Herhangi bir fiziksel kesim başlamadan önce operatör, tüm gereksinimleri karşıladığından emin olmak ve yazılımın işaretlememiş olabileceği herhangi bir anormalliği yakalamak için oluşturulan yerleştirme düzenini inceler (modern yazılım oldukça sağlamdır). Birçok gelişmiş yerleştirme sistemi, olası çarpışmaları kontrol etmek, kesim sırasını onaylamak ve kesin kesim sürelerini tahmin etmek için kesim işleminin sanal olarak çalıştırılmasına olanak tanıyan simülasyon özellikleri içerir. Bu simülasyon adımı, maliyetli hataları önlemek ve nihai parçaların bütünlüğünü sağlamak için çok değerlidir. Doğrulamadan sonra, yerleştirme programı (genellikle G kodu formatında) lazer boru kesme makinesinin kontrol sistemine aktarılır. Makine daha sonra boruyu otomatik olarak yükler (örneğin, MZBNL'nin besleme verimliliğini 40% artıran "Önden Besleme İnovasyonu" kullanılarak) ve optimize edilmiş programa göre kesme işlemini gerçekleştirir. "Sıfır Atık Kuyruk Malzemesi İnovasyonu", borunun ucunun bile etkili bir şekilde kullanılmasını sağlayarak malzeme verimini en üst düzeye çıkarır. Kesme işlemi boyunca, makinenin akıllı ve dijitalleştirilmiş sistemleri performansı izleyerek gerçek zamanlı geri bildirim sağlar ve yüksek hızlı ve yüksek hassasiyetli kesim sağlar. Tıbbi ekipmanlardan mimari dekorasyona kadar çeşitli sektörlerdeki küresel kurumsal müşterilerimiz için bu sistematik uygulama, tutarlı kalite sağlar ve verimi en üst düzeye çıkarır. Kesim sonrasında parçalar genellikle dışarı atılır veya toplanır ve süreç bir sonraki tüp veya iş için tekrarlanabilir. Akıllı yazılım ve sağlam donanım tarafından yönetilen dijital planlamadan fiziksel uygulamaya bu sorunsuz geçiş, modern boru kesme otomasyonunun ayırt edici özelliğidir ve MZBNL'yi sektörde lider yapan şeydir.

| Adım Numarası | Eylemin Açıklaması | Anahtar Fayda |

|---|---|---|

| 1 | Parça Tanımı ve Veri Girişi: Kesilecek parçalar için dijital modeller/parametreler oluşturmak. | Kurulumu basitleştirir (CAD yok), insan hatasını azaltır, kesin gereksinimleri tanımlar. |

| 2 | Hammadde Seçimi ve Envanter Yönetimi: Mevcut tüp stoğunu seçme, envantere bağlama. | Atıkları en aza indirir, malzeme alımını optimize eder, kalıntıları kullanır. |

| 3 | Yerleştirme Algoritması Yürütme ve Yerleşim Oluşturma: Yazılım, boru üzerindeki parçaları en iyi şekilde düzenler. | Malzeme kullanımını en üst düzeye çıkarır, ön üretimi hızlandırır, manuel planlamayı azaltır. |

| 4 | Yerleşim Doğrulama ve Simülasyon: Operatör, oluşturulan yerleştirme düzenini gözden geçirir ve test eder. | Maliyetli hataları önler, kaliteyi garanti eder, kesim fizibilitesini onaylar. |

| 5 | Makine Yürütme: Programın makineye aktarılması ve kesimin başlatılması. | Yüksek hızlı, yüksek hassasiyetli otomatik üretim, tutarlı çıktı. |

Yerleştirme için parça tanımları gerekirDoğru

Yerleştirme algoritmasının etkili bir şekilde çalışması için önce doğru 3B modeller veya parametreler girilmelidir.

Manuel yerleştirme daha verimlidirYanlış

Otomatik yerleştirme algoritmaları milyonlarca permütasyonu insan operatörlerden çok daha hızlı ve doğru bir şekilde değerlendirir.

Operatörler yerleştirme sürecinde doğruluğu ve verimliliği nasıl sağlayabilir?

Otomatik yerleştirme işleminizden en iyi sonuçları elde etme konusunda endişeleriniz mi var? Zayıf veriler veya gözden kaçan ayrıntılar en iyi yazılımı bile zayıflatabilir. Operatörlerin boru kesiminde en yüksek doğruluğu ve verimliliği aktif olarak nasıl sağlayabileceğini, malzeme kullanımını ve üretim kalitesini nasıl en üst düzeye çıkarabileceğini öğrenin.

Operatörler girdi verilerini doğrulayarak, malzeme kalitesini izleyerek, yazılım simülasyon araçlarını kullanarak ve düzenli makine kalibrasyonu yaparak yerleştirme işleminde doğruluk ve verimlilik sağlar. Bu ayrıntılara tutarlı bir şekilde dikkat edilmesi hataları en aza indirir, malzeme kullanımını optimize eder ve yüksek kaliteli çıktıyı koruyarak üstün genel üretim performansı sağlar.

En gelişmiş cihazlarla bile otomatik yerleştirme yazılımı9 ve MZBNL'ninkiler gibi son teknoloji makineler olsa da insan unsuru hayati önem taşımaya devam ediyor. Otomasyon karmaşık görevleri basitleştirirken, operatörün rolü el emeğinden akıllı denetime ve stratejik gözetime kayar. Yerleştirme işleminde en yüksek doğruluğu ve verimliliği sağlamak sadece bir düğmeye basmaktan ibaret değildir; sistemin incelikli bir şekilde anlaşılmasını, ayrıntılara titizlikle dikkat edilmesini ve proaktif sorun çözmeyi içerir. Bu özellikle Ahmed Al-Farsi gibi kullanım kolaylığına önem veren ama aynı zamanda tutarlı ve yüksek kaliteli çıktılar bekleyen müşteriler için önemlidir. Operatörlerin otomatik yerleştirmenin faydalarını en üst düzeye çıkarmasını sağlayan ve iyi sonuçları gerçekten olağanüstü sonuçlara dönüştüren önemli uygulamaları ve içgörüleri inceleyelim.

Son derece sofistike yazılım ve makinelerle bile otomatik yerleştirme sürecinde doğruluk ve verimliliğin sağlanması, büyük ölçüde operatörün dikkatine ve sistemi anlamasına bağlıdır. Yazılım hesaplamaları otomatikleştirirken, girdi verilerinin kalitesi ve sürecin izlenmesi insan sorumluluğundadır. İlk kritik husus şudur Doğru Veri Girişi ve Doğrulama. Operatörler parça geometrilerinin, miktarlarının ve özellikle malzeme özelliklerinin (ham boruların tipi, kalınlığı, uzunluğu) sisteme doğru girildiğini titizlikle doğrulamalıdır. Sayısız tesiste gördüğüm gibi, bir malzeme kalınlığındaki küçük bir yazım hatası veya yanlış bir parça sayısı bile önemli israflara veya yanlış parçalara yol açabilir. MZBNL "No-CAD İşletim Sistemi İnovasyonumuz" girişi basitleştirerek hata fırsatlarını azaltır, ancak doğrulama hala çok önemlidir. Operatörler ayrıca dijital tasarımları fiziksel sipariş özellikleriyle çapraz referanslama konusunda da eğitilmelidir. Örneğin, Ahmed Al-Farsi'nin ekibi 100 özel mobilya ayağı siparişi alırsa, operatörün yerleştirme yazılımının doğru boru stoğundan tam olarak bu tasarımdan 100 parça üretecek şekilde ayarlandığından emin olması gerekir. Sektör anketleri genellikle "veri kalitesini" üretim verimliliğine ulaşmada en önemli zorluk olarak vurgulamaktadır. Bu temel verilerin bütünlüğünün sağlanması, sonraki hataları en aza indirerek hem zamandan hem de maliyetli malzemeden tasarruf sağlar. Veri yönetimine yönelik bu proaktif yaklaşım, doğru ve verimli yerleştirme için zemin hazırlar.

Simülasyon ve Görsel Denetimden Yararlanma

Yerleştirme yazılımı bir yerleşim planı oluşturduktan sonra, operatörün rolü Simülasyon ve Görsel Denetimden Yararlanma. Modern yerleştirme yazılımı tipik olarak önerilen yerleşimin görsel bir temsilini sunar ve genellikle parçaları sanal olarak "kesen" bir simülasyon özelliği içerir. Operatörler bu simülasyonları eleştirel bir gözle inceleyerek birbirine çok yakın parçalar, yetersiz giriş/çıkışlar veya verimsiz kesim yolları gibi potansiyel sorunları aramak üzere eğitilmelidir. Bu, malzeme tüketilmeden önce hataları yakalamak için son şanstır. Örneğin, yazılım küçük ve karmaşık parçaları yuvalarsa, operatör çentik telafisinin doğru olduğundan ve hiçbir parça özelliğinin tehlikeye atılmadığından emin olmak için yakınlaştırma yapabilir. MZBNL makinelerimiz, bu doğrulamayı sezgisel hale getiren net görsel geri bildirim sağlayan akıllı ve dijitalleştirilmiş sistemlerle birlikte gelir. Ayrıca, makinenin minimum kalıntı uzunlukları veya optimum besleme hızları ("Önden Besleme İnovasyonumuz" gibi) gibi özel yeteneklerini anlamak, operatörlerin yerleştirme düzeninde küçük ayarlamalara izin verilip verilmeyeceği veya gerekli olup olmadığı konusunda bilinçli kararlar almasını sağlar. Örnek çalışmalar, operatörlerine simülasyon araçlarını kullanma yetkisi veren şirketlerin, yazılımın çıktılarını incelemeden kabul edenlere kıyasla hurda oranlarını proaktif olarak 5% daha azalttığını göstermektedir. Yazılımın çıktısı ile bu aktif etkileşim, sadece malzeme verimliliğini değil, aynı zamanda yüksek hassasiyetli bileşenler sağlayan işletmeler için önemli bir satış noktası olan nihai kesim parçalarının mümkün olan en yüksek kalitesini de sağlar.

Makine Bakımı ve Kalibrasyonu

Yazılım etkileşiminin ötesinde, operatörün sorumluluğu aşağıdakileri de kapsar Makine Bakımı ve Kalibrasyonu. Lazer tüp kesme makinesinin bakımı ve kalibrasyonu uygun şekilde yapılmazsa, en mükemmel şekilde iç içe yerleştirilmiş düzen bile optimumun altında sonuçlar verecektir. Bu, lazer optiklerinin, nozül durumunun, gaz basıncının ve ayna hizalamasının düzenli olarak kontrol edilmesini içerir. Hafif bir yanlış hizalama veya aşınmış bir nozül, hatalı kesimlere, çapaklara veya aşırı cürufa yol açarak hassas yerleştirmenin faydalarını ortadan kaldırabilir. Operatörler günlük önleyici bakım rutinleri ve makine sorunlarının erken belirtilerinin nasıl tespit edileceği konusunda eğitilmelidir. Örneğin, kesim kalitesinin tutarlı bir şekilde izlenmesi ve bir nozülün ne zaman temizlenmesi veya değiştirilmesi gerektiğinin bilinmesi, iç içe geçmiş programdan elde edilen kesimlerin doğruluğunu doğrudan etkiler. MZBNL makinelerimiz kullanımı ve bakımı kolay olacak şekilde tasarlanmıştır, ancak operatör titizliği hala çok önemlidir. Operatörlerin bu temel görevlerde yetkin olmasını sağlamak için Ahmed Al-Farsi'nin değerli bulacağı kapsamlı satış sonrası eğitim ve destek sağlıyoruz. Ekipman üreticilerinin yönergelerine göre, rutin bakım makinenin ömrünü 15-20% kadar uzatabilir ve tutarlı kesim kalitesi sağlayarak maliyetli duruş sürelerini ve yeniden işlemeyi en aza indirebilir. Donanım sağlığına yönelik bu proaktif yaklaşım, otomatik yerleştirme yazılımından gelen hassas talimatların aynı derecede hassas fiziksel kesimlere dönüştürülmesini sağlayarak genel üretim verimliliğine ve yatırımın uzun ömürlü olmasına önemli ölçüde katkıda bulunur.

Sürekli İyileştirme ve Geri Bildirim Döngüsü

Son olarak, operatörler şu konularda çok önemli bir rol oynamaktadır Sürekli İyileştirme ve Geri Bildirim Döngüsü. Yazılımın öngöremeyeceği gerçek dünya sonuçlarını gözlemleyerek ön saflarda yer alırlar. Bu, tutarlı malzeme kalıntılarının, belirli parça geometrileriyle ilgili tekrar eden sorunların veya daha da iyi optimizasyon fırsatlarının not edilmesini içerir. Operatörler, üretim yöneticilerine ve hatta doğrudan yazılım geliştiricilerine (özel çözümler için) geri bildirim sağlayarak, zaman içinde yerleştirme algoritmalarının ve makine süreçlerinin iyileştirilmesine katkıda bulunur. Örneğin, bir operatör "Sıfır Atık Kuyruk Malzemesi İnovasyonu" ile bile sürekli olarak küçük, ancak kullanılamaz bir kuyruk malzemesi parçası bulursa, bu geri bildirim en küçük varyasyonları bile hesaba katmak için daha fazla yazılım iyileştirmesine yol açabilir. Operatörleri bu gözlemleri belgelemeleri ve sorun çözme oturumlarına katılmaları için eğitmek, sürekli iyileştirme kültürünü teşvik eder. Bu aynı zamanda yazılım güncellemeleri ve yeni özellikler konusunda güncel kalmayı da içerir. Amaç, sadece makineyi "çalıştırmanın" ötesine geçerek tüm üretim iş akışını aktif olarak "optimize etmektir". Bu sürekli geri bildirim döngüsü, otomatik yerleştirme sürecinin giderek daha verimli ve doğru hale gelmesini, gelişen üretim ihtiyaçlarına ve malzemelere uyum sağlamasını sağlar. Bu proaktif katılım, operatörleri güçlendirir, değerlerini artırır ve nihayetinde metal imalat işinin uzun vadeli başarısını teşvik ederek MZBNL'nin dünya çapındaki müşterilerine vaat ettiği tutarlı yüksek kalite ve verimliliği sağlar.

Operatörler giriş verilerini doğrularDoğru

Operatörler, yerleştirme hatalarını önlemek için parça geometrilerini ve malzeme özelliklerini çapraz kontrol etmelidir.

Yerleştirme tamamen otomatiktirYanlış

Gelişmiş yerleştirme bile simülasyon incelemesi ve makine kalibrasyonu için insan gözetimi gerektirir.

Sonuç

Boru kesiminde otomatik yerleştirme, akıllı algoritmalar, hassas malzeme verileri ve kolaylaştırılmış uygulama sayesinde ham maddeyi maksimum verime dönüştürür. İsrafı önemli ölçüde azaltır, üretkenliği artırır ve yüksek kaliteli çıktı sağlayarak imalatçıların rekabetçi pazarlarda üstün verimlilik ve karlılık elde etmelerini sağlar.

-

Otomatik yerleştirmenin MZBNL müşterileri için verimliliği ve malzeme tasarrufunu nasıl desteklediğini öğrenin ↩

-

MZBNL'nin gelişmiş sistemler aracılığıyla malzeme kullanımını artırma konusundaki yeniliklerini keşfedin ↩

-

Yazılımın kesim hassasiyetini artırma ve israfı azaltmadaki rolü hakkında bilgi edinin. ↩

-

Yazılımın ilk kesimleri nasıl iyileştirdiğini, yeniden çalışmayı nasıl azalttığını ve nihai ürün kalitesini nasıl artırdığını öğrenin. ↩

-

Optimize edilmiş lazer kesim için malzeme verileri ve yazılım ayarlamaları arasındaki ilişkiyi keşfedin. ↩

-

Alüminyum gibi yansıtıcı malzemeleri kesmenin zorluklarını ve çözümlerini anlayın. ↩

-

Delme parametrelerinin gelişmiş sistemlerde lazer kesim ile nasıl entegre edildiğini öğrenin. ↩

-

Dijital modellerin boru kesme işlemini nasıl kolaylaştırdığını öğrenin ↩

-

Yerleştirme yazılımının malzeme kullanımını nasıl optimize ettiğini ve israfı nasıl azalttığını keşfedin. ↩

Sorularınız mı var veya daha fazla bilgiye mi ihtiyacınız var?

Kişiselleştirilmiş yardım ve uzman tavsiyesi için bizimle iletişime geçin.