Станки для резки металлических труб с фронтальной подачей: Ключевые преимущества

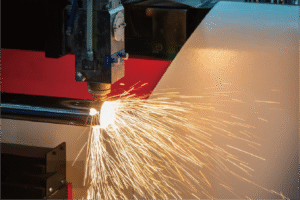

Будучи ветераном производства металлоконструкций, я видел, как отрасль борется с неэффективностью резки труб. Ручная загрузка является узким местом, а традиционные автоматизированные системы часто имеют свои собственные проблемы, что приводит к увеличению затрат и потере времени. Именно здесь технология фронтальной подачи становится преобразующим решением.

Фронтальная подача в станках для резки металлических труб дает значительные преимущества за счет повышения эффективности работы, снижения трудоемкости и максимального использования материала. Этот инновационный подход упрощает процесс загрузки, непосредственно способствуя повышению производительности и улучшению эргономики рабочего места, что делает его ключевым достижением в современном производстве.

Мой путь в отрасли производства металлоконструкций всегда был обусловлен стремлением к инновациям, особенно в поиске решений, которые действительно расширяют возможности наших клиентов. Я на собственном опыте убедился, что традиционные методы снижают производительность и повышают эксплуатационные расходы. Понимание этих проблем заставило нас в MZBNL сосредоточиться на таких новаторских разработках, как фронтальная подача. Благодаря этому стремлению преодолевать постоянные проблемы наши технологии не только соответствуют, но и превосходят растущие требования конкурентного рынка.

За 25 лет работы в компании MZBNL, высокотехнологичном предприятии, занимающемся производством металлических изделий, я убедился в острой необходимости решений, направленных на устранение основных неэффективных задач, стоящих перед операциями резки труб. Как никогда высок спрос на скорость, точность и экономическую эффективность, что расширяет границы возможностей оборудования. Речь идет не только о резке труб, но и об оптимизации всей производственной линии, повышении безопасности и обеспечении устойчивого развития. Многие производители, как, например, Ахмед Аль-Фарси, владелец среднего предприятия по изготовлению металлоконструкций в ОАЭ, активно ищут автоматизированные решения для повышения эффективности производства. Они сталкиваются с такими проблемами, как высокая текучесть кадров из-за напряженной ручной работы и сложность традиционных систем, основанных на САПР. Наша компания MZBNL, обладающая более чем 30 патентами и имеющая более 4000 клиентов по всему миру, всегда уделяла особое внимание критическому анализу узких мест в отрасли и разработке решений, которые обеспечивают не просто постепенное улучшение, а революционный скачок вперед, определяя будущее обработки металлических труб.

Какова история и эволюция механизмов подачи в трубонарезных станках?

На протяжении многих лет эффективность резки труб сдерживалась архаичными методами загрузки. Постоянная борьба с ручным управлением и громоздкими установками не только замедляла производство, но и вносила ненужные риски и затраты. К счастью, в отрасли наблюдается прогрессивная эволюция механизмов подачи, которая привела к появлению высокоавтоматизированных и интеллектуальных систем.

Эволюция механизмов подачи для резки трубок прошла путь от трудоемкой ручной загрузки до полуавтоматических систем, а затем до различных автоматизированных решений, таких как боковая или задняя подача. Последние инновации, такие как фронтальная подача, представляют собой значительный скачок, обеспечивая повышенную эффективность, сокращение трудозатрат и бесшовную интеграцию с интеллектуальными системами управления машиной.

Проследив историческую траекторию развития механизмов подачи в станках для резки металлических труб, можно понять, почему такие инновации, как фронтальная подача, так важны сегодня. Размышляя о пройденном пути от элементарного ручного управления до сложных автоматизированных систем, я вспоминаю о неустанном стремлении к эффективности и безопасности, которое двигает нашу отрасль вперед. Эта эволюция - не просто технологический прогресс; она направлена на решение реальных производственных проблем и расширение возможностей предприятий, подобных предприятию Ахмеда Аль-Фарси, для достижения более высоких результатов при меньших усилиях. Переход от громоздких, трудоемких методов к интеллектуальным, интегрированным системам свидетельствует о постоянных усилиях по рационализации операций, снижению человеческого фактора и максимальному использованию материалов, что в корне меняет способы обработки металлических труб.

Рассвет обработки труб: Ручные и ранние полуавтоматические системы

На заре становления резки металлических труб процесс загрузки сырья в машины был в подавляющем большинстве случаев ручным. Операторы физически поднимали и укладывали трубы на режущую станину, что не только отнимало много сил и времени, но и было сопряжено с риском для безопасности, особенно при работе с большими и тяжелыми трубами. Такая зависимость от грубой силы часто приводила к несоответствиям в позиционировании, способствуя отходам материала и требуя частых корректировок, что замедляло весь производственный цикл.

По мере развития отрасли стали появляться рудиментарные полуавтоматические решения. Они часто включали в себя простые роликовые конвейеры или основные механические приспособления, призванные снизить физическую нагрузку на операторов. Хотя эти ранние инновации несколько улучшали рабочий процесс, они по-прежнему требовали значительного вмешательства человека для точного выравнивания и непрерывной подачи. Общее повышение эффективности было минимальным, и процесс оставался "узким местом", серьезно ограничивая пропускную способность резальных машин.

Работая в MZBNL и наблюдая за тем, как работают предприятия по всему миру, я понимаю, как эти ранние ограничения усугубляли операционные проблемы. Для таких компаний, как Ahmed Al-Farsi, стремящихся автоматизировать существующие ручные рабочие процессы, исторический контекст подчеркивает глубоко укоренившуюся неэффективность, которая требовала радикальных решений. Первые шаги по автоматизации были необходимы, но они раскрыли огромный потенциал более интегрированных и интеллектуальных механизмов подачи, которые могли бы произвести настоящую революцию в производстве.

Рост традиционной автоматизированной боковой/задней загрузки

Следующий значительный скачок в развитии механизмов подачи произошел с широким распространением традиционных автоматизированных систем боковой или задней загрузки. Эти системы используют различные механизмы, такие как цепные конвейеры или роботизированные манипуляторы, для автоматической передачи трубок со стеллажа или пачки непосредственно в патрон машины. Это стало значительным улучшением по сравнению с ручными и полуавтоматическими методами, значительно повысив производительность и сократив непосредственный человеческий труд при загрузке.

Однако эти системы не были лишены недостатков. Зачастую они требовали значительных физических площадей, поскольку загрузочная зона должна была вмещать длинные трубы и сложные механизмы для бокового или заднего доступа. Настройка таких систем для труб различных размеров и геометрии может быть сложной и трудоемкой, требующей высокой квалификации операторов и часто требующей чертежей CAD для точных инструкций по обработке и резке материалов. Эта сложность представляла собой серьезную проблему для таких компаний, как Ahmed's, где зависимость от "квалифицированных операторов CAD" и связанная с этим "высокая текучесть кадров" создавали постоянную "нагрузку по переобучению".

Кроме того, несмотря на автоматизацию, эти системы часто испытывали трудности с использованием материала, особенно в отношении остатков хвостового материала. Фиксированная точка начала резки, как правило, с головки трубы, означала, что сегмент на конце трубы часто оставался неиспользованным, что приводило к нежелательным отходам материала. Это подчеркнуло необходимость дальнейших инноваций, которые могли бы сочетать автоматизацию с более рациональным использованием материала и простотой эксплуатации.

Смена парадигмы: Инновации, повышающие эффективность и удобство использования

Потребность в повышении эффективности, снижении эксплуатационных расходов и упрощении интерфейсов вызвала последнюю волну инноваций в механизмах подачи, что привело к созданию сложных систем фронтальной подачи. В компании MZBNL мы впервые разработали и усовершенствовали операционную систему "No-CAD", интегрированную с нашей технологией фронтальной подачи, что в корне изменило работу пользователей. Вместо того чтобы требовать сложные 3D-чертежи, наша система позволяет операторам обрабатывать стандартные типы труб и шаблоны отверстий путем простого ввода параметров. Эта инновация значительно сокращает время настройки и снижает порог квалификации для работы на станке, превращая сложный процесс в интуитивно понятную задачу.

Наша инновация "Передняя подача" сама по себе является переломным моментом. В отличие от традиционной боковой или задней ручной загрузки, наш оптимизированный механизм фронтальной подачи автоматически вытягивает трубку непосредственно из передней части машины. Такая конструкция не только повышает эффективность подачи примерно на 40%, но и значительно снижает трудоемкость работы оператора примерно на 40%, повышая общую производительность и эргономику рабочего места. Это напрямую отвечает потребности в "автоматизированных решениях для повышения эффективности производства" для таких клиентов, как Ахмед, который стремится модернизировать свои рабочие процессы.

Кроме того, мы решили повсеместную проблему отходов материалов с помощью нашей инновационной технологии "безотходного хвостового материала". В обычных системах часто образуется непригодный для использования хвостовой материал. Мы переработали логику резки, чтобы расчет производился от заднего патрона, что позволяет эффективно устранить остатки хвостового материала, если оставшаяся часть меньше длины изделия. Такой комплексный подход к инновациям - упрощение работы, повышение эффективности и устранение отходов - представляет собой глубокий сдвиг парадигмы, делая высокотехнологичную резку металлических труб доступной и высокорентабельной.

| Механизм подачи | Повышение эффективности | Требуемая площадь | Уровень квалификации оператора | Материальные отходы (хвост) |

|---|---|---|---|---|

| Ручная загрузка | Низкий | Маленький | Высокий | Переменная |

| Боковой/задний автомат | Средний | Большой | От среднего до высокого | Значительный |

| Фронтальное вскармливание (MZBNL) | Высокий | Компактный | Низкий уровень (без карты) | Минимизация (безотходное производство) |

Фронтальная подача повышает эффективность на 40%Правда

В статье говорится, что технология фронтального кормления повышает эффективность кормления примерно на 40% по сравнению с традиционными методами.

Ручная загрузка требует знаний в области САПРЛожь

Ручные системы загрузки не требуют навыков работы с САПР; традиционные автоматизированные системы боковой/задней загрузки часто нуждаются в операторе САПР для настройки.

Как работает современная система фронтальной подачи в станках для резки металлических труб?

Хотя концепция автоматизированного кормления может показаться простой, тонкости современной системы фронтального кормления весьма сложны. Это не просто проталкивание или вытягивание трубки; это тонко синхронизированный танец между механической точностью и интеллектуальным программным обеспечением. Понимание этой операционной синергии делает технологию более понятной, раскрывая ее истинную силу для преобразования производства.

Система фронтальной подачи в станках для резки металлических труб работает за счет автоматического протягивания сырой трубы спереди, легко интегрируясь с интеллектуальными патронами и передовым программным обеспечением управления. Этот механизм обеспечивает точное позиционирование материала, исключает ручное управление и работает в сочетании с цифровыми параметрами, оптимизируя весь рабочий процесс резки для повышения скорости и точности.

Изучив исторический контекст и проблемы, присущие традиционным механизмам подачи, становится понятно, почему такая система, как фронтальная подача, представляет собой столь важное достижение. С моей точки зрения, в компании MZBNL мы разработали эту технологию не только для преодоления прежних ограничений, но и для безупречной интеграции в общую конструкцию машины, создав по-настоящему интуитивное и мощное решение. Это не просто дополнительное оборудование, это фундаментальная часть нашей системы "интеллектуальные и цифровые системы1Мы разработали систему, которая упрощает сложные операции для наших клиентов". Для такого владельца бизнеса, как Ахмед Аль-Фарси, который ценит "готовые решения, простые в установке и эксплуатации", понимание бесперебойной работы системы фронтального питания является ключевым фактором, позволяющим оценить ее прямое влияние на ежедневные операции и общую производительность, высвобождая ценные ресурсы для других важнейших функций бизнеса.

Основной механизм: Автоматизированное манипулирование трубками

Основополагающий принцип системы фронтальной подачи заключается в автоматическом манипулировании трубками с передней части машины. В отличие от систем, требующих загрузки трубок сбоку или сзади, в которых часто используются сложные конвейерные ленты или роботизированные руки для первоначального позиционирования, фронтальная подача упрощает весь процесс. Необработанная трубка размещается в передней части машины, обычно на прямой загрузочной стойке или опоре, а затем автоматически захватывается системой патронов машины.

Этот первоначальный захват часто осуществляется специализированным передним патроном, который точно втягивает трубу в зону резки станка. По мере протягивания трубки она одновременно захватывается основным задним патроном, который обеспечивает основное вращательное усилие и стабильность в процессе резки. Синхронизация между передним и задним патронами имеет первостепенное значение, обеспечивая идеальную центровку и стабильность трубы, предотвращая любые колебания или смещения, которые могут нарушить точность резки. Это плавное тяговое действие устраняет необходимость в ручном подъеме тяжестей, непосредственно способствуя более безопасной и менее напряженной работе операторов.

Мой опыт наблюдения за тысячами установок показывает, что этот автоматизированный механизм вытягивания в корне упрощает рабочий процесс. Это точное, повторяющееся действие, которое устраняет непостоянство и усталость, связанные с ручной загрузкой, обеспечивая стабильную работу. Такой уровень автоматизации - это именно то, что нужно таким клиентам, как Ahmed, поскольку он напрямую отвечает их потребностям в модернизации существующих ручных рабочих процессов для снижения трудоемкости и повышения общей эффективности.

Бесшовная интеграция с интеллектуальными системами управления

Истинная сила механизма фронтальной подачи полностью раскрывается, когда он легко интегрируется с интеллектуальными системами управления машины, в частности с нашей запатентованной системой "Операционная система No-CAD2." В традиционных установках операторам часто приходилось создавать или изменять сложные 3D-чертежи CAD для каждой новой конструкции трубы или регулировки, что часто требовало возвращения в конструкторское бюро. Это отнимало много времени и мешало многим производственным цехам.

Благодаря нашей операционной системе "No-CAD" в сочетании с фронтальной подачей эта сложность резко снижается. Операторы могут обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя параметры непосредственно в интуитивно понятный интерфейс станка. Это означает меньшую зависимость от высококвалифицированных специалистов по САПР, что напрямую решает такие проблемы, как "квалифицированные операторы САПР" и "высокая текучесть кадров". Интеллектуальное программное обеспечение станка рассчитывает необходимые перемещения и траектории резания на основе этих параметров, обеспечивая высокоточную и высокоскоростную резку без необходимости сложной подготовки чертежей.

Такой цифровой подход не только значительно сокращает время настройки, но и снижает порог квалификации, необходимый для управления машиной. Операторам обычно требуется всего 1 день обучения на месте, а не 15 дней на заводе-изготовителе оборудования, как это было в случае с более сложными системами. Простота использования и снижение нагрузки на обучение напрямую ведут к экономии средств и ускорению внедрения, что делает систему невероятно привлекательной для предприятий, ищущих "экономически эффективные индивидуальные решения" и "простое в эксплуатации и обслуживании" оборудование.

Оптимизация рабочих процессов и материальных потоков

Помимо непосредственного процесса загрузки, фронтальная подача значительно оптимизирует весь рабочий процесс и поток материала в процессе резки. Вытягивая трубку спереди, система обеспечивает непрерывный линейный путь материала, что по своей сути более эффективно, чем системы, требующие многократного перемещения трубки вбок или перестановки. Такой упорядоченный поток способствует повышению общей скорости обработки и сокращению времени цикла на деталь.

Кроме того, интеграция фронтальной подачи с передовой логикой резки, такой как наш "Инновационный безотходный хвостовой материал3," совершает революцию в использовании материала. Традиционные системы обычно отрезают от головки трубы, оставляя непригодный сегмент в хвостовой части. Наша модернизированная логика рассчитывает от заднего патрона, позволяя системе избавляться от остатков материала в хвостовой части, если оставшийся отрезок меньше длины изделия. Этот интеллектуальный расчет позволяет максимально эффективно использовать материал, превращая то, что раньше было ломом, в пригодный для использования продукт, и тем самым значительно повышая эффективность резки и снижая затраты на сырье.

Для таких клиентов, как Ahmed, которые часто поставляют готовые детали строителям, декораторам и OEM-производителям, такая "многопроцессная интеграция" с оптимизированным потоком материалов имеет неоценимое значение. Это означает не только ускорение производства, но и более устойчивую и прибыльную работу за счет минимизации отходов. Сочетание простоты настройки, высокой эффективности и превосходного использования материала, обеспечиваемое фронтальной подачей, гарантирует, что станки МЗБНЛ обеспечивают "высокое соотношение цены и качества", идеально соответствующее его покупательским предпочтениям и позволяющее ему более эффективно расширять свой бизнес в области архитектурных металлоконструкций и поставок деталей для автомобилей.

При фронтальной подаче используются передние и задние патроныПравда

Система синхронизирует передний и задний патроны для поддержания стабильности трубы во время резки.

Система No-CAD позволяет отказаться от чертежей CADЛожь

Система No-CAD сокращает, но не устраняет чертежи CAD; она упрощает ввод параметров для стандартных операций.

С какими трудностями сталкивались традиционные механизмы подачи при резке металлических труб?

Металлургическая промышленность слишком долго боролась с неэффективностью и скрытыми затратами, присущими традиционным механизмам подачи труб. Эти методы, хотя и были когда-то стандартными, действовали как тихие саботажники производительности, постоянно снижая маржу прибыли и ограничивая операционный рост. Решение этих проблем стало движущей силой наших инноваций.

Традиционные механизмы подачи при резке металлических труб были сопряжены со значительными трудностями, включая высокую трудоемкость, что приводило к увеличению эксплуатационных расходов и рискам безопасности. Они также приводили к значительным отходам материала из-за неэффективной логики резки и требовали сложных и трудоемких настроек, часто требующих специальных навыков и занимающих большие производственные площади.

Мой опыт работы в сфере производства металлоконструкций, насчитывающий более двух десятилетий, позволил мне глубоко понять практические проблемы, с которыми сталкиваются производители по всему миру. Я лично наблюдал, как ограничения традиционных механизмов подачи, вместо того чтобы быть просто незначительными неудобствами, активно сдерживали рост и прибыльность бесчисленных предприятий. Это были не отдельные вопросы, а системные проблемы, которые часто приводили к увеличению текучести кадров, увеличению сроков выполнения проектов и неизбежному количеству отходов материалов. Эта суровая реальность стала основным стимулом для наших исследований и разработок в MZBNL, подтолкнув нас к инновациям, выходящим за рамки привычного. Мы поняли, что для того, чтобы действительно расширить возможности наших клиентов, таких как Ахмед Аль-Фарси, который сталкивается с "длительными сроками изготовления оборудования" и необходимостью "локальной сервисной поддержки", мы должны кардинально переосмыслить весь процесс резки труб, начиная с самого основного, но критически важного этапа: подачи материала.

Интенсивность труда и эргономическая нагрузка

Одной из самых постоянных и дорогостоящих проблем, связанных с традиционными механизмами подачи, была высокая трудоемкость. Ручная загрузка металлических трубок, особенно длинных и тяжелых, - физически сложная задача. Операторам часто приходилось поднимать, переносить и точно позиционировать трубы, что приводило к значительному эргономическому напряжению и повышенному риску травм на рабочем месте. Такая постоянная физическая нагрузка напрямую способствовала усталости оператора, что, в свою очередь, могло привести к ошибкам, снижению производительности к концу смены и увеличению числа инцидентов, связанных с безопасностью.

С точки зрения операционной деятельности, такая интенсивность труда приводила к росту затрат на оплату труда. Предприятиям требовалось больше персонала для управления процессом погрузки, или они несли расходы на сверхурочные, чтобы уложиться в сроки производства. Более того, как заметил Ахмед Аль-Фарси, "высокая текучесть кадров" стала серьезным бременем. Когда квалифицированные операторы уходят из-за физически тяжелого характера работы, компании сталкиваются с "бременем переобучения", что требует больших затрат времени и ресурсов, напрямую влияя на рентабельность и сроки сдачи проектов.

Я лично консультировал множество заводов, где узким местом была не скорость резки лазера, а скорость и последовательность ручной загрузки. Этот человеческий фактор, хотя и незаменимый во многих областях, становился критическим ограничивающим фактором, напрямую препятствующим способности компании автоматизация существующих ручных рабочих процессов4 и повысить эффективность производства - цель, к которой стремятся такие дальновидные владельцы, как Ахмед.

Отходы и неэффективное использование материалов

Традиционные системы лазерной резки преимущественно запускают процесс резки с головки трубки, проталкивая ее через станок. Несмотря на кажущуюся простоту, этот метод неизбежно приводит к образованию "непригодного для использования хвостового материала" на конце каждой трубки. Когда резка достигает самого конца трубки, короткий сегмент - "хвост" - часто оказывается слишком мал для эффективного захвата патронами или для завершения окончательной резки в соответствии со спецификациями изделия. Этот остаточный материал, обычно длиной от нескольких дюймов до фута, не мог быть использован для производства новых изделий и просто выбрасывался в качестве лома.

Экономические последствия этих отходов были весьма значительными. За год крупносерийного производства эти мелкие отбракованные сегменты превратились в тонны металлолома. Это было прямой потерей инвестиций в сырье и бременем для окружающей среды. Для бизнеса, ориентированного на соотношение затрат и эффективности, эти постоянные отходы снижали маржу прибыли и увеличивали общие производственные затраты. Это вынуждало предприятия закупать больше сырья, чем было эффективно использовано, что негативно сказывалось на их конкурентоспособности.

Проблема материальных отходов была главной целью нашего "Инновационный безотходный материал для хвоста"5 в компании MZBNL. Мы поняли, что устранение этих отходов - это не просто экономия материала; это максимизация ценности, извлекаемой из каждого сантиметра сырья, что дает ощутимое финансовое преимущество нашим клиентам и способствует более устойчивой производственной практике. Это очень важный фактор для таких компаний, как Ahmed's, которые всегда стремятся оптимизировать каждый аспект своей модели прибыли.

Сложность установки и операционная нагрузка

Еще одной проблемой традиционных механизмов подачи, особенно старых автоматизированных систем, была присущая им сложность настройки и значительная рабочая площадь, которую они часто требовали. Многие старые системы требовали точного выравнивания и тщательной калибровки для труб различных размеров, форм или шаблонов резки. Это часто означало, что "операторы должны были возвращаться в конструкторское бюро для создания или изменения сложных 3D-чертежей" даже для незначительных корректировок или новых проектов. Такая зависимость от специализированных навыков работы с САПР добавляла много бюрократии и задержек в производственный процесс, что напрямую способствовало "длительным срокам изготовления оборудования" и разочаровывало предприятия, которым необходима оперативность.

Кроме того, традиционные системы боковой или задней загрузки обычно требуют большого пространства для размещения механизма загрузки, стеллажей для хранения труб и зазоров, необходимых для перемещения материала. Такая большая площадь могла стать существенным препятствием для заводов с ограниченной площадью, влияя на общую эффективность планировки предприятия и ограничивая количество устанавливаемых машин. Такие пространственные требования часто увеличивают стоимость создания или расширения завода, делая его менее привлекательным для предприятий, ищущих компактные и эффективные решения.

Сочетание сложной настройки, зависимости от специализированных навыков и большого физического пространства делало традиционные системы менее доступными и менее адаптируемыми. Это резко контрастирует с современным спросом на "Простота в эксплуатации и обслуживании6" и "экономически эффективные индивидуальные решения". Именно эти болевые точки - потребность в квалифицированных операторах САПР, бремя переобучения и отсутствие местной сервисной поддержки сложных систем - компания МЗБНЛ стремилась устранить с помощью таких инноваций, как наша операционная система "No-CAD" и оптимизированная конструкция фронтальной подачи, изменив опыт пользователей и эффективность работы для таких клиентов, как Ахмед.

Традиционные механизмы подачи приводят к отходам материалаПравда

В статье рассказывается о том, как в традиционных системах в конце каждой трубки образуется непригодный для использования хвостовой материал, что со временем приводит к накоплению значительного количества брака.

Ручная загрузка повышает точность резкиЛожь

В тексте говорится, что ручная загрузка приводит к усталости и ошибкам оператора, что снижает точность и производительность.

Каковы существенные преимущества использования фронтальной подачи в станках для резки металлических труб?

В конкурентной борьбе за производство металла для получения ощутимого преимущества необходимо внедрять технологии, которые предлагают нечто большее, чем просто дополнительные усовершенствования. Фронтальная подача в труборезных станках - это не просто функция, это стратегическое преимущество, которое определяет эффективность работы, значительно снижает затраты и кардинально меняет производственную среду.

К значительным преимуществам фронтальной подачи относятся значительное повышение эффективности подачи и общей производительности, существенное сокращение трудозатрат оператора и максимальное использование материала благодаря безотходной резке. Кроме того, она упрощает работу с помощью интуитивно понятных интерфейсов, делая передовую резку металлических труб более доступной и экономически эффективной для предприятий.

После тщательного изучения исторического ландшафта и проблем, с которыми сталкивались традиционные механизмы подачи, трансформационные преимущества фронтальной подачи становятся исключительно очевидными. Для меня было невероятно приятно наблюдать, как эти инновации воплощаются в жизнь в компании MZBNL, начиная с концептуального проектирования и заканчивая расширением возможностей тысяч глобальных корпоративных клиентов. Мы тщательно разработали наши системы фронтальной подачи, чтобы напрямую решить самые острые проблемы в отрасли, предлагая решения, которые действительно повышают производственные возможности. Речь идет не только о скорости, но и о создании более разумной, безопасной и прибыльной работы. Для такого взыскательного клиента, как Ахмед Аль-Фарси, который ставит во главу угла простоту использования, высокую рентабельность и проверенные технологии с мировыми рекомендациями, эти преимущества напрямую трансформируются в конкурентное преимущество, позволяющее его бизнесу уверенно развиваться в сфере архитектурных металлоконструкций и поставок автомобильных деталей.

Радикальное повышение эффективности и пропускной способности

Одним из наиболее убедительных преимуществ интеграции систем фронтальной подачи в станки для резки металлических труб является существенное повышение эффективности работы и общей производительности. Например, наша "инновационная система фронтальной подачи" в MZBNL наглядно "повышает эффективность подачи примерно на 40%". Это не просто незначительный выигрыш; это означает значительно более быстрый непрерывный поток материала в зону резки, что значительно сокращает время простоя между операциями резки. Меньшее время, затрачиваемое на загрузку, напрямую ведет к увеличению времени на резку, которая является основной деятельностью, приносящей доход.

Такая высокая эффективность подачи напрямую способствует повышению общей "высокоскоростной и высокоточной резки" станков MZBNL. Быстрая и последовательная подача позволяет лазеру работать на оптимальном уровне производительности, не испытывая затруднений с подачей материала. Для предприятий, работающих в условиях сжатых сроков и больших объемов производства, такая повышенная пропускная способность имеет решающее значение. Она позволяет предприятиям быстрее выполнять заказы, брать на себя больший объем работы и в конечном итоге лучше реагировать на запросы рынка.

Для Ахмеда Аль-Фарси, который ищет "автоматизированные решения для повышения эффективности производства" и сталкивается с "длительными сроками изготовления оборудования" у предыдущих поставщиков, это преимущество является решающим. Возможность обрабатывать большее количество труб за меньшее время, не жертвуя точностью, напрямую влияет на его модель прибыли, которая основывается на эффективной поставке готовых деталей строителям, декораторам и OEM-производителям. Это гарантирует, что его контрактные услуги по изготовлению останутся конкурентоспособными и высокорентабельными.

Улучшенная эргономика и снижение трудозатрат

Переход на механизмы с фронтальной подачей также обеспечивает значительное улучшение эргономики рабочего места и прямое снижение трудозатрат. Автоматически втягивая трубу в машину, система практически исключает необходимость для операторов вручную поднимать и размещать тяжелые или длинные трубы. Наша система MZBNL "снижает трудоемкость работы оператора примерно на 40%", что оказывает прямое и положительное влияние на здоровье и благополучие рабочей силы. Это означает уменьшение количества физических травм, снижение утомляемости и более комфортные условия труда для операторов.

С точки зрения бизнеса, эти эргономические усовершенствования приводят к ощутимым финансовым выгодам. При менее тяжелой физической работе текучесть кадров среди операторов снижается, что уменьшает "нагрузку" по переобучению, которая может быть такой дорогостоящей и разрушительной. Кроме того, это позволяет более эффективно распределять рабочую силу, так как операторы могут сосредоточиться на наблюдении, контроле качества и других задачах с добавленной стоимостью, а не на тяжелом физическом труде. Это позволяет оптимизировать человеческий капитал на предприятии.

Это преимущество напрямую связано с обеспокоенностью Ахмеда Аль-Фарси по поводу "высокой текучести кадров, вызванной необходимостью переобучения". Обеспечивая более безопасную и менее физически тяжелую рабочую среду, системы фронтальной подачи способствуют повышению удовлетворенности работой и удержанию персонала. В сочетании с "простотой в эксплуатации и обслуживании" машин (благодаря таким инновациям, как No-CAD), это обеспечивает "высокое соотношение цены и качества", что полностью соответствует предпочтениям Ахмеда в отношении решений, которые не только хорошо работают, но и имеют экономический смысл в долгосрочной перспективе.

Максимальное использование материалов и упрощение операций

Одним из наиболее инновационных и экономически выгодных преимуществ фронтального кормления, особенно в исполнении MZBNL, является "Инновационный безотходный хвостовой материал"7. В отличие от обычных систем, которые начинают резку с головки трубы и часто оставляют непригодный для использования хвостовой сегмент, наша обновленная логика резки рассчитывается от заднего патрона в качестве исходной точки. Это позволяет системе эффективно обрабатывать всю длину трубы, устраняя остатки хвостового материала, если оставшийся участок больше требуемой длины изделия. Это значительно "повышает эффективность резки" и максимизирует использование материала, напрямую снижая затраты на сырье и минимизируя количество брака.

Помимо экономии материалов, фронтальная подача значительно упрощает работу станка, делая передовую резку труб доступной для более широкого круга операторов. Наша "операционная система No-CAD" является тому подтверждением, позволяя пользователям просто вводить параметры для стандартных типов труб и шаблонов отверстий, избегая необходимости в сложных чертежах CAD. Эта "простая в управлении" функциональность напрямую отвечает главному ключевому пункту Ахмеда Аль-Фарси при выборе поставщика: "Простота использования (желательно без системы CAD)" и его предпочтение "готовых решений, которые легко устанавливать и эксплуатировать". Снижение порога квалификации и упрощенная настройка означают более быстрое начало проекта и меньшую зависимость от узкоспециализированного персонала.

Синергия безотходного использования материалов и упрощения операций дает двойную выгоду: повышает экологическую устойчивость за счет сокращения отходов и снижает эксплуатационные барьеры. Это сочетание способствует "экономически эффективным индивидуальным решениям", которые предлагает компания MZBNL, что делает наши станки для лазерной резки труб невероятно привлекательными. Для такого покупателя, как Ахмед, этот комплексный подход означает, что станок не только обеспечивает исключительную производительность, но и вносит непосредственный вклад в итоговый результат за счет экономии материалов и оптимизации всего производственного процесса, что в конечном итоге укрепляет его позиции на конкурентном рынке.

Фронтальная подача повышает эффективность на 40%Правда

В тексте четко указано, что фронтальное кормление повышает эффективность кормления примерно на 40%, сокращая время простоя между операциями.

Фронтальная подача требует знаний в области САПРЛожь

Упомянутая операционная система No-CAD исключает необходимость в чертежах CAD, что делает ее доступной без специальных навыков.

Как внедрение систем фронтальной подачи влияет на производительность и эргономику в отрасли?

Влияние системы фронтальной подачи8 не ограничивается непосредственным улучшением скорости загрузки; она кардинально меняет показатели производительности и повышает эргономику рабочего места во всей отрасли производства металлоконструкций. Это не просто модернизация, это трансформационный сдвиг в сторону более умных, безопасных и эффективных производственных парадигм.

Внедрение систем фронтальной подачи существенно влияет на производительность отрасли, обеспечивая более высокую пропускную способность и ускоряя выполнение проектов, сокращая время выполнения работ. С точки зрения эргономики, это минимизирует трудозатраты и текучесть кадров, способствуя созданию более безопасной и привлекательной рабочей среды, а также способствует устойчивому развитию за счет оптимизации использования материалов.

Ознакомившись с конкретными преимуществами фронтальной подачи, важно сделать шаг назад и оценить ее более широкое, системное влияние на отрасль производства металла. Со своей позиции в MZBNL, высокотехнологичном предприятии с 25-летним опытом работы и более чем 4000 глобальных клиентов, я воочию наблюдаю, как эта инновация способствует глубокому изменению операционной эффективности и благосостояния рабочей силы. Речь идет не просто о продаже машины, а о предоставлении комплексного решения, которое позволяет предприятиям процветать в условиях растущей конкуренции на мировом рынке". Для таких клиентов, как Ахмед Аль-Фарси, это означает ощутимое улучшение их способности удовлетворять растущие потребности, привлекать и удерживать квалифицированную рабочую силу и работать более устойчиво, что в конечном итоге укрепляет их позиции на рынке и, возможно, даже открывает двери для новых бизнес-моделей, таких как региональное дистрибьюторство.

Преобразование показателей производительности в производственных цехах

Интеграция систем фронтальной подачи напрямую приводит к значительному изменению показателей производительности в цехах по производству металлоконструкций. Увеличение эффективности подачи на "примерно 40%" означает, что станки тратят больше времени на активную резку и меньше времени на ожидание материала, что приводит к значительному увеличению общего объема производства. Для контрактных производств, таких как предприятие Ахмеда Аль-Фарси, где доход напрямую зависит от объема поставляемых готовых деталей, это означает увеличение возможностей для выполнения большего количества заказов и более быстрого завершения существующих проектов. Это напрямую решает его "болевые точки", связанные с длительным временем выполнения заказа, и позволяет ему лучше управлять своим конвейером проектов.

Повышение производительности означает, что производственные цеха могут достигать больших объемов производства на меньшем количестве станков или за меньшее время, что напрямую повышает рентабельность инвестиций. Более быстрые сроки обработки также способствуют повышению удовлетворенности клиентов, поскольку продукция поставляется быстрее, что повышает репутацию компании как надежной и эффективной. Это конкурентное преимущество имеет решающее значение в таких отраслях, как производство архитектурных металлоконструкций и поставка запчастей для автомобилей, где своевременная доставка может стать решающим фактором для заключения или расторжения контракта.

Кроме того, бесшовная интеграция фронтальной подачи с "умными и оцифрованными системами", такими как операционная система No-CAD компании МЗБНЛ, сокращает время настройки, что способствует повышению общей производительности. Когда операторы могут быстро переключаться между заданиями или типами материалов без длительного перепрограммирования или ручных настроек, ежедневная производительность цеха заметно возрастает. Такая оперативная гибкость бесценна для предприятий, подобных компании Ahmed, которые выполняют разнообразные проекты для строителей, декораторов и производителей комплектующих, позволяя им сохранять высокую гибкость и эффективность.

Повышение эргономичности рабочих мест и привлечение квалифицированной рабочей силы

Помимо чисто количественных показателей производительности, внедрение систем фронтальной подачи значительно улучшает эргономику рабочих мест, создавая более безопасные и привлекательные условия для квалифицированного труда. Благодаря значительному "снижению трудоемкости работы оператора примерно на 40%", резко снижаются физические нагрузки на персонал. Это означает уменьшение числа случаев травм, связанных с растяжением, снижение утомляемости в течение длительных смен и в целом более здоровые условия труда. Для меня видеть, как наши инновации способствуют благополучию операторов, не менее приятно, чем видеть, как растут производственные показатели".

Улучшение эргономических характеристик напрямую влияет на решение проблемы "высокой текучести кадров", которую Ахмед Аль-Фарси назвал одним из основных "бремени переобучения". Когда работа становится менее тяжелой и более безопасной, сотрудники с большей вероятностью останутся, что снижает необходимость в постоянном наборе и обучении нового персонала. Такая стабильность рабочей силы не только экономит расходы на обучение, но и способствует накоплению институциональных знаний и опыта в производственном цехе, что приводит к повышению качества работы и уменьшению количества ошибок.

Кроме того, современное, автоматизированное и эргономичное рабочее место становится более привлекательным для следующего поколения квалифицированных работников. В условиях сокращения численности рабочей силы в ручных профессиях внедрение передовых технологий, таких как фронтальная подача, позиционирует компании как дальновидных работодателей. Это помогает им нанимать и удерживать талантливых специалистов, обеспечивая стабильную и компетентную рабочую силу для устойчивого роста. Для Ахмеда это означает возможность создать надежную команду, способную справиться с его расширением в новые сегменты бизнеса.

Устойчивая практика и конкурентное преимущество

Внедрение систем фронтальной подачи, особенно тех, в которых используются инновации, подобные "безотходному хвостовому материалу" компании МЗБНЛ, играет решающую роль в обеспечении устойчивого развития производства. Практически исключая остатки хвостового материала, эти системы значительно сокращают отходы металлолома, что приводит к снижению потребления сырья и уменьшению воздействия на окружающую среду. Такая приверженность принципам устойчивого развития становится все более важной для предприятий не только с точки зрения корпоративной социальной ответственности, но и для привлечения клиентов, заботящихся об экологии, и потенциального получения выгоды от стимулирования "зеленого" производства.

С точки зрения конкуренции, совокупность преимуществ, связанных с повышением эффективности, снижением трудозатрат, максимальным использованием материалов и упрощением операций, создает мощное конкурентное преимущество. Компании, инвестирующие в такие передовые системы, могут предлагать более конкурентоспособные цены за счет снижения операционных расходов, быстрее выполнять проекты и поддерживать более высокий стандарт качества. Это позволяет им опережать конкурентов, все еще использующих старые, менее эффективные методы.

Для такого стратегического покупателя, как Ахмед Аль-Фарси, эти преимущества имеют глубокий резонанс. Его предпочтение "проверенным технологиям и глобальным рекомендациям", а также его желание стать "региональным дистрибьютором" МЗБНЛ, подчеркивает признание рынком этих преобразующих возможностей. Способность предоставлять "экономически эффективные индивидуальные решения" с "высокоскоростной и высокоточной резкой" гарантирует, что станки MZBNL - это не просто покупка, а стратегические инвестиции, которые позволяют клиентам расширить свой рыночный охват и укрепить свои позиции в качестве лидеров в отрасли производства металла, способных поставлять готовые детали в различные отрасли с непревзойденной эффективностью и качеством.

Фронтальная подача повышает производительность на 40%Правда

В статье говорится, что системы фронтального кормления повышают эффективность кормления примерно на 40%, что приводит к увеличению производительности.

Фронтальная подача требует более тщательного обучения оператораЛожь

В тексте объясняется, что фронтальное кормление снижает нагрузку на переподготовку за счет уменьшения текучести кадров, а не увеличения потребности в обучении.

Заключение

Технология фронтальной подачи в станках для резки металлических труб обладает беспрецедентными преимуществами, повышая эффективность до 40% при значительном снижении трудоемкости и уменьшении отходов материалов. Эта инновация упрощает работу с системами No-CAD, повышает эргономику рабочего места и способствует устойчивому развитию. Это преобразующее решение для современного производства металла, воплощающее в себе важнейший скачок вперед для предприятий, стремящихся к повышению производительности и рентабельности.

-

Узнайте о преимуществах интеллектуальных систем в металлорежущих станках ↩

-

Поймите, как системы No-CAD упрощают эксплуатацию оборудования ↩

-

Узнайте об инновациях, снижающих количество отходов при резке металла ↩

-

Узнайте о преимуществах автоматизации для повышения эффективности производства и сокращения ручного труда ↩

-

Узнайте, как безотходная технология сокращает количество отходов материалов и повышает устойчивость производства ↩

-

Изучите преимущества современных станков с ЧПУ с точки зрения удобства использования и обслуживания ↩

-

Поймите преимущество безотходного производства для экономии средств при резке металлических труб ↩

-

Поймите все преимущества систем фронтальной подачи для повышения производительности труда в промышленности ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.