Как часто нужно обслуживать станок для лазерной резки труб?

Будучи человеком, глубоко погруженным в производство металлических изделий, я на собственном опыте убедился, насколько важна стабильная работа оборудования. Пренебрежение техническим обслуживанием машина для лазерной резки труб1 может быстро превратить прибыльную работу в дорогостоящую головную боль. Важно не только избежать поломок, но и обеспечить точность, эффективность и долговечность.

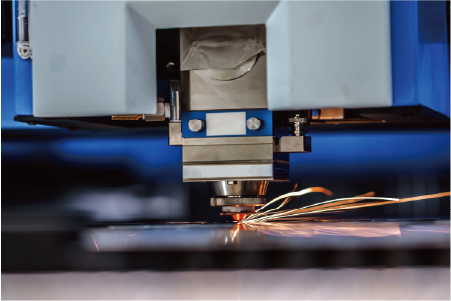

Регулярное обслуживание станка для лазерной резки труб имеет решающее значение для поддержания оптимальной производительности, обеспечения точности резки и продления срока службы станка. Такие факторы, как время работы, тип материала и условия окружающей среды, влияют на идеальную частоту обслуживания для предотвращения дорогостоящих простоев и максимизации производительности.

Техническое обслуживание станка для лазерной резки труб - это не просто рекомендация, это стратегический императив для любого современного производственного предприятия. За 25 лет работы в этой отрасли я убедился, что проактивное обслуживание неизменно превосходит реактивный ремонт, обеспечивая сохранность инвестиций и непрерывность работы. Речь идет о сохранении основных возможностей, которые двигают ваш бизнес вперед.

В требовательном мире металлообработки, где точность и эффективность напрямую влияют на прибыльность, часто возникают споры о техническом обслуживании станков. Многие рассматривают обслуживание как неизбежные расходы, но с моей точки зрения в MZBNL, это критически важные инвестиции. Подумайте о сложности станка для лазерной резки труб.: интеграция сложной оптики, лазеров и систем управления2. Каждый компонент зависит от других для оптимального функционирования. Возьмем, к примеру, проект одного из наших клиентов, Ахмеда Аль-Фарси из ОАЭ. Он расширял свой бизнес по производству архитектурных металлоконструкций и в значительной степени полагался на свой станок для лазерной резки труб для изготовления сложных перил и стеллажей. Поначалу он отдавал приоритет выпуску продукции, эксплуатируя станок без соблюдения строгого графика обслуживания. Через несколько месяцев он заметил едва заметное снижение качества резки и увеличение отходов материала, что в конечном итоге сказалось на сроках выполнения проекта и его рентабельности. Это отражает более широкие тенденции в отрасли, где, согласно недавнему отчету о производстве, незапланированные простои из-за проблем с техническим обслуживанием обходятся мировому производственному сектору в миллиарды ежегодно. Важнейший вопрос заключается не в том, нужно ли проводить обслуживание, а в том, как проводить его стратегически, чтобы максимально увеличить время безотказной работы, продлить срок службы активов и сохранить конкурентное преимущество. Такой проактивный подход не только снижает риски, но и повышает предсказуемость работы, что является краеугольным камнем успешного долгосрочного бизнес-планирования.

Почему для станков лазерной резки труб важно регулярное обслуживание?

За время работы в компании MZBNL я на собственном опыте убедился, что регулярное обслуживание является основой эффективности станка для лазерной резки труб. Без него вы не просто рискуете простоями, вы активно ставите под угрозу точность и скорость, на которые полагается ваш бизнес. Речь идет о защите ваших инвестиций.

Регулярное обслуживание является жизненно важным для станков лазерной резки труб, поскольку оно предотвращает износ компонентов, поддерживает точность резки и продлевает срок службы станка. Оно обеспечивает стабильное качество продукции, минимизирует внеплановые простои и снижает долгосрочные затраты на ремонт, что напрямую влияет на производительность и рентабельность.

Регулярное обслуживание станка для лазерной резки трубок - это не только профилактика поломок, но и проактивная стратегия поддержания максимальной производительности и защиты ваших инвестиций. Мы, сотрудники компании MZBNL, заметили, что компании, применяющие эффективный режим технического обслуживания, имеют меньше перерывов в работе, неизменно высокое качество продукции и значительно увеличивают срок службы оборудования. Речь идет об оптимизации каждого разреза, каждой смены и каждого проекта. Такой упреждающий подход гарантирует, что ваше оборудование останется надежным активом, способным соблюдать жесткие производственные графики и обеспечивать высококачественные результаты, которых ожидают ваши клиенты, тем самым укрепляя вашу репутацию в конкурентной среде производства металлоконструкций.

Важность регулярного технического обслуживания станков для лазерной резки труб невозможно переоценить: это многогранная стратегия, которая включает в себя операционную эффективность, качество продукции и финансовую стабильность. С точки зрения нашей компании MZBNL, обслуживающей более 4000 глобальных корпоративных клиентов, мы неоднократно убеждались в том, что тщательное соблюдение графика технического обслуживания напрямую связано с успехом бизнеса.

Повышенная производительность и точность

Регулярное обслуживание гарантирует, что все критические компоненты станка для лазерной резки труб, такие как оптика, лазерный резонатор, системы перемещения режущей головки3и работают в оптимальных параметрах. Со временем пыль, мусор и износ могут разрушить эти компоненты, что приведет к снижению точности и скорости резки. Например, несоосность оптического пути даже на долю миллиметра может привести к некачественным срезам, заусенцам или неполному проникновению, что приведет к отходам материала и дорогостоящей доработке. Наша система BNL No-CAD, разработанная для простоты использования, подчеркивает этот момент: даже при упрощенном управлении необходимо поддерживать основную механическую и оптическую целостность. Без последовательной калибровки и очистки способность станка выполнять точные резы на различных материалах, от тонкой нержавеющей стали до толстой углеродистой стали, сильно снижается. Исследование, опубликованное в журнале "Manufacturing Technology", показало, что правильно обслуживаемые станки для лазерной резки могут поддерживать точность резки до 98% в течение всего срока службы, в то время как у запущенных станков она значительно снижается до примерно 80% всего через несколько лет. Это напрямую влияет на качество готовой продукции, что является критическим фактором для таких клиентов, как Ахмед Аль-Фарси, который поставляет высококачественные архитектурные металлоконструкции.

Подумайте о практических последствиях для компании, специализирующейся на производстве мебельных каркасов. Если их лазерный резак начинает производить детали с несоответствующими размерами из-за небрежного обслуживания, процесс сборки становится проблематичным, что приводит к браку, увеличению трудозатрат и задержке поставок. Такой эффект подрывает рентабельность и доверие клиентов. Регулярная очистка линз, проверка давления газа и смазка движущихся частей позволяют станку поддерживать свои первоначальные рабочие характеристики, гарантируя, что каждый рез будет таким же точным, как и первый. Такой уровень стабильности неоценим, особенно при работе с крупносерийным производством или сложными дизайнами, где недопустимы даже незначительные отклонения.

Увеличение срока службы оборудования и сокращение времени простоя

Одним из наиболее значимых преимуществ регулярного обслуживания является существенное продление срока службы оборудования. Как и любое сложное оборудование, трубчатые лазерные резаки подвергаются износу. Без упреждающего вмешательства мелкие проблемы могут быстро перерасти в крупные поломки. Например, пренебрежение заменой воздушных фильтров может привести к загрязнению оптических компонентов, вызвать перегрев или даже необратимое повреждение лазерного резонатора - компонента, замена которого может обойтись в десятки тысяч долларов. Регулярные проверки выявляют эти потенциальные проблемы на ранней стадии, позволяя своевременно провести ремонт или замену до того, как они приведут к катастрофическим поломкам. Такой профилактический подход значительно сокращает время незапланированного простоя, что, пожалуй, является самым пагубным последствием плохого технического обслуживания.

Я вспоминаю ситуацию, когда клиент, новичок в области автоматизированных систем, сталкивался с частыми остановками из-за необслуживаемой системы охлаждения. Машина постоянно перегревалась, что приводило к остановке производства. Каждый час простоя означал упущенную выгоду, срыв сроков и расстроенный персонал. Подобный сценарий встречается довольно часто: согласно отчету компании Siemens, непредвиденные простои оборудования обходятся производителям в среднем в $22 000 в час. В отличие от этого, такие клиенты, как Ахмед, которые приняли наши рекомендации по плановому техническому обслуживанию, видят, что их машины работают надежно в течение многих лет, постоянно выполняя производственные задачи. Например, инновационная система BNL Zero-Waste Tail Material Innovation опирается на высокоточные датчики и синхронизированные движения; если эти компоненты не калибровать и не чистить регулярно, эффективность системы в минимизации отходов может быть скомпрометирована, что приведет к увеличению затрат на материалы.

Кроме того, регулярное обслуживание часто включает в себя обновление программного обеспечения и повторную калибровку, обеспечивая работу машины с последними улучшениями эффективности и исправлениями ошибок. Такой проактивный график обслуживания не только предотвращает дорогостоящий аварийный ремонт, но и сохраняет стоимость оборудования при перепродаже, если вы решите обновить его в будущем. Это превращает машину из потенциального обязательства в долгосрочный и надежный актив для вашего бизнеса.

Экономия средств и операционная эффективность

Хотя регулярное обслуживание требует прямых затрат, эти расходы почти всегда перевешивают потенциальную экономию. Альтернатива - реактивное обслуживание - гораздо дороже, поскольку включает в себя не только расходы на срочный ремонт и замену деталей, но и значительные финансовые последствия, связанные с потерей производства, бракованными материалами и штрафами за недопоставку. Придерживаясь программы планового технического обслуживания, предприятия могут планировать расходы на обслуживание, избегая непредсказуемых и зачастую значительных трат. Кроме того, хорошо отремонтированное оборудование работает более эффективно, потребляя меньше энергии и сокращая количество отходов материалов.

Рассмотрим эти данные:

| Тип обслуживания | Типичные расходы (на один инцидент) | Влияние на время простоя | Воздействие на отходы материалов |

|---|---|---|---|

| Реактивный | Высокий (аварийный ремонт) | Значительный | Высокая (отбракованные части) |

| Профилактика | Умеренный (обслуживание по расписанию) | Минимум | Низкий |

Наша инновация передней подачи, повышающая эффективность подачи на 40%, напрямую способствует стабильной работе машины. Если механизм подачи не смазывается должным образом или не выравнивается из-за небрежного обращения, это повышение эффективности снижается, что приводит к замедлению времени цикла и снижению общей производительности. Аналогичным образом, оптимизация компонентов в результате регулярного обслуживания означает меньшее потребление энергии, поскольку машине не приходится работать больше, чтобы компенсировать изношенные детали. Для компаний, работающих в несколько смен, эти небольшие повышения эффективности быстро накапливаются и значительно влияют на итоговый результат. В конечном счете, инвестиции в регулярное обслуживание - это стратегическое финансовое решение, которое минимизирует операционные риски, максимизирует использование активов и обеспечивает более высокую маржу прибыли для вашего бизнеса по изготовлению металлоконструкций.

Регулярное обслуживание продлевает срок службы машиныПравда

Проактивное техническое обслуживание предотвращает превращение мелких проблем в крупные поломки, сохраняя работоспособность машины на протяжении многих лет.

Техническое обслуживание имеет значение только при ухудшении качества срезовЛожь

Ожидание видимого снижения производительности означает, что повреждение уже произошло; профилактическое обслуживание позволяет поддерживать оптимальные условия до возникновения проблем.

Какие факторы определяют частоту обслуживания станка для лазерной резки труб?

Определение оптимальной частоты обслуживания станка для лазерной резки труб - это не универсальный ответ; это динамическая оценка, основанная на нескольких важнейших эксплуатационных факторах. Как эксперты в данной области, мы в MZBNL знаем, что понимание этих переменных является ключом к максимальному увеличению времени работы и долговечности вашего станка.

Идеальная периодичность обслуживания станка для лазерной резки труб зависит от интенсивности его эксплуатации, включая ежедневное время работы и типы обрабатываемых материалов. Факторы окружающей среды, такие как запыленность и влажность, а также возраст и модель станка также играют важную роль в определении того, как часто требуется техническое обслуживание для обеспечения оптимальной производительности.

Для определения точного интервала обслуживания станка для лазерной резки труб требуется тонкое понимание уникальных условий эксплуатации и производственных требований. Универсального магического числа не существует; вместо этого необходимо оценить сочетание критических факторов, которые в совокупности диктуют, как часто ваш станок нуждается в обслуживании. Мы в MZBNL имеем опыт работы с различными клиентами по всему миру. Юго-Восточная Азия4Европа и Северная Америка научили нас, что индивидуальный подход к планированию технического обслуживания всегда дает наилучшие результаты. Учитывая различные факторы, от ежедневных часов работы до специфики обрабатываемых материалов, вы можете составить график обслуживания, который действительно оптимизирует работу вашего оборудования, минимизирует непредвиденные простои и продлевает срок его службы, обеспечивая постоянную отдачу от инвестиций.

Периодичность обслуживания станка для лазерной резки труб - это не фиксированный график, а динамический план, на который влияют несколько ключевых факторов. Понимание этих переменных имеет решающее значение для разработки стратегии технического обслуживания, которая оптимизирует работу станка, продлевает срок его службы и минимизирует эксплуатационные расходы. Опираясь на наш 25-летний опыт работы в компании MZBNL и опыт наших клиентов по всему миру, я могу подтвердить, что пренебрежение этими факторами может привести к неоптимальной производительности и дорогостоящим поломкам.

Интенсивность эксплуатации и характер использования

Наиболее важным фактором, определяющим частоту обслуживания, является интенсивность эксплуатации машины. Станок, непрерывно работающий в течение двух или трех смен ежедневно, естественно, требует более частого обслуживания, чем тот, который используется всего несколько часов в неделю. При крупносерийном производстве, особенно при выполнении сложных резов или работе с толстыми материалами, возрастает нагрузка на такие компоненты, как лазерный резонатор, оптика режущей головки и система перемещения. Например, наша система BNL No-CAD упрощает работу, способствуя повышению производительности; однако увеличение производительности означает повышенный износ компонентов. Ахмед Аль-Фарси5В связи с расширением бизнеса по изготовлению архитектурных металлоконструкций он, скорее всего, эксплуатирует свой станок в течение длительного времени. При таком сценарии ежедневные или еженедельные проверки оператором становятся решающим фактором наряду с более частым профессиональным обслуживанием, возможно, ежеквартальным, а не полугодовым.

Рассмотрим производителя, ежедневно изготавливающего тысячи простых отрезков труб, в сравнении с производителем сложных толстостенных деталей. Первый может быстро накопить больше часов работы, что потребует более частых проверок системы охлаждения и чистоты газа. Во втором случае, несмотря на меньшее общее количество часов работы, может наблюдаться повышенная локальная нагрузка на компоненты из-за более глубоких или сложных резов, что требует более тщательного контроля оптики и износа режущих сопел. Передовые отраслевые практики часто подразделяют использование на легкое, среднее и тяжелое. При легком использовании (например, <20 часов в неделю) можно проводить ежегодное профессиональное обслуживание, при среднем (20-40 часов в неделю) - полугодовое, а при тяжелом (40+ часов в неделю) - ежеквартальные или даже двухмесячные проверки. Это подтверждается исследованиями, проведенными в Ассоциация фабрикантов и производителей, Международная (FMA)6В результате чего можно сделать вывод, что в машинах с высокой нагрузкой деградация компонентов происходит на 50% быстрее, чем в машинах с низкой нагрузкой.

Кроме того, типы разрезаемых материалов также влияют на необходимость технического обслуживания. Резка отражающих материалов, таких как латунь или медь, может привести к дополнительной нагрузке на лазер и оптику из-за обратных отражений, что требует более частой очистки защитных стекол. Обработка материалов с большим количеством шлака или пыли, например, некоторых сортов стали, может привести к быстрому загрязнению режущей головки и выхлопной системы, что потребует более частой очистки и замены фильтров.

Условия окружающей среды

Условия эксплуатации играют важную, но часто недооцениваемую роль в обслуживании станков. Станки для лазерной резки труб - это сложное оборудование, чувствительное к температуре, влажности и загрязнениям воздуха. Пыль, влажность и экстремальные температуры могут существенно повлиять на производительность и срок службы хрупких компонентов. Например, высокая влажность может привести к образованию конденсата на оптических компонентах, вызывая коррозию или искажение лазерного луча, а чрезмерное количество пыли может скапливаться на линзах и зеркалах, поглощая энергию лазера и вызывая их перегрев и растрескивание. Это особенно актуально для наших клиентов в таких регионах, как Ближний Восток, где преобладают пыльные условия.

Эффективный климат-контроль в производственном помещении имеет первостепенное значение. Поддержание стабильной температуры и влажности, часто в пределах рекомендованного производителем диапазона (например, 20-25°C и относительная влажность 40-60%), помогает сохранить целостность электронных компонентов и предотвратить тепловые нагрузки на механические части. Кроме того, обеспечение надлежащей вентиляции и фильтрации воздуха в непосредственной близости от станка жизненно важно для минимизации попадания частиц воздуха в такие чувствительные зоны, как режущая головка и полость лазера. Исследование, проведенное Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE)7 Подчеркивается, что неконтролируемая среда может увеличить количество отказов оборудования до 30% из-за таких факторов, как пыль и перепады температуры.

Даже наличие вибрации от другого тяжелого оборудования на предприятии может со временем повлиять на прецизионные компоненты, что потребует более частых проверок центровки. Поэтому комплексный план технического обслуживания должен учитывать эти переменные факторы окружающей среды и включать меры по снижению их негативного воздействия, такие как регулярная очистка окружающей среды, проверка уплотнений и поддержание надлежащего состояния систем кондиционирования и фильтрации.

Возраст машины и особенности модели

Возраст и конкретная модель станка для лазерной резки труб также в значительной степени влияют на требования к его обслуживанию. Новые станки, особенно те, которые оснащены передовыми функциями, такими как инновационная система передней подачи MZBNL или инновационная система безотходного хвостового материала, часто оснащаются функциями самодиагностики и более надежными компонентами, рассчитанными на увеличенные интервалы между техническими обслуживаниями. Однако даже эти передовые машины требуют соблюдения установленных производителем графиков для подтверждения гарантийных обязательств и обеспечения оптимальной производительности. По мере старения машины некоторые компоненты естественным образом разрушаются, независимо от условий эксплуатации. Уплотнения могут затвердеть, электрические соединения могут ослабнуть, а механические детали могут устать. Старые модели или модели с менее сложной конструкцией могут требовать более частых проверок и замены изнашивающихся деталей.

Например, старая модель может иметь менее эффективную систему охлаждения, которая требует более частой очистки и замены охлаждающей жидкости для предотвращения перегрева. Аналогично, лазерные резонаторы, особенно CO2-лазеры, имеют ограниченный срок службы, и их производительность со временем ухудшается, что часто требует более частых проверок выходной мощности и потенциальной перепайки или замены по мере приближения к концу срока службы. Производители часто приводят в своих руководствах подробный график технического обслуживания, в котором указаны ежедневные, еженедельные, ежемесячные, ежеквартальные и ежегодные задачи. Эти рекомендации разработаны на основе всестороннего тестирования и крайне важны для соблюдения.

Например, рекомендуемый срок службы типичной лазерной трубки CO2 может составлять 10 000-20 000 часов работы, в то время как срок службы волоконного лазера может превышать 100 000 часов, что значительно меняет требования к долгосрочному обслуживанию. Соблюдение этих рекомендаций производителя в сочетании с данными об интенсивности эксплуатации и условиях окружающей среды позволяет разработать действительно оптимизированный план обслуживания. Такой индивидуальный подход обеспечивает эффективное распределение ресурсов, предотвращая как чрезмерное обслуживание (ненужные расходы), так и недостаточное обслуживание (дорогостоящие поломки), тем самым максимизируя отдачу от инвестиций в ваш станок для лазерной резки труб.

Интенсивность работы влияет на частоту обслуживанияПравда

Машины, ежедневно работающие в несколько смен, требуют более частого обслуживания, чем те, которые используются время от времени, так как более интенсивная эксплуатация приводит к более быстрому износу компонентов.

Все трубчатые лазеры нуждаются в ежеквартальном обслуживанииЛожь

Периодичность обслуживания зависит от множества факторов - машины, используемые в легких условиях, могут нуждаться только в ежегодном обслуживании, в то время как машины, используемые в тяжелых условиях, требуют ежеквартальных проверок.

Каковы последствия пренебрежения техническим обслуживанием оборудования для лазерной резки?

Пренебрежение техническим обслуживанием оборудования для лазерной резки - скользкая дорожка, и я не раз видел, как это приводило к катастрофическим последствиям для предприятий. Речь идет не просто о временных неудобствах; это прямая угроза вашей производительности, прибыльности и даже репутации на рынке.

Пренебрежение техническим обслуживанием оборудования для лазерной резки приводит к серьезным последствиям, включая снижение точности резки, частые поломки станка и снижение эффективности работы. Это приводит к увеличению отходов материалов, росту затрат на ремонт и значительным задержкам в производстве, что в конечном итоге сказывается на рентабельности бизнеса и удовлетворенности клиентов.

Решение отложить или пропустить плановое техническое обслуживание оборудования для лазерной резки часто продиктовано желанием сэкономить на немедленных затратах или максимально увеличить непрерывность производства. Однако, опираясь на свой обширный опыт работы в сфере производства металлических изделий, я могу с уверенностью сказать, что это недальновидный подход с потенциально серьезными последствиями. Первоначальная экономия быстро омрачается каскадом негативных последствий, которые могут искалечить вашу деятельность, подорвать вашу прибыль и нанести ущерб вашей с трудом заработанной репутации. Речь идет не просто о единичном отказе оборудования, а о системном сбое, который влияет на все аспекты вашего бизнеса, от качества выпускаемой продукции до способности соблюдать критически важные сроки.

Пренебрежение техническим обслуживанием оборудования для лазерной резки - это опасная авантюра, которая редко окупается. Как человек, наблюдавший долгосрочные последствия для бизнеса, от небольших мастерских до крупных предприятий, я могу подтвердить, что последствия выходят далеко за рамки простых неудобств. Они влияют на все аспекты деятельности, от качества продукции и финансовой стабильности до репутации бренда и отношений с клиентами.

Снижение производительности и качества продукции

Одним из самых непосредственных и негативных последствий пренебрежения техническим обслуживанием является заметное снижение производительности машины точность лазерной резки8 и качество выпускаемой продукции. Для получения точных и чистых срезов станок лазерной резки полагается на точное выравнивание оптики, чистую режущую головку и стабильную мощность лазера. Если эти компоненты не подвергаются регулярной очистке, калибровке или замене, их эффективность снижается. Например, грязные или несоосность оптики9 может привести к потере интенсивности или фокусировки лазерного луча, что приведет к неравномерной резке, неровным краям, увеличению заусенцев или даже неполному проникновению в материал. Это напрямую влияет на качество готовой продукции.

Ахмед аль-Фарси, наш клиент из ОАЭ, полагается на свой станок при изготовлении высокоточных архитектурных металлоконструкций. Если качество резки на его станке снизится из-за небрежного обслуживания, то сложные перила и стеллажи, которые он производит, не будут соответствовать требуемым спецификациям. Это приведет к увеличению отходов материала из-за бракованных деталей, дорогостоящей доработке и, в конечном счете, к задержке сдачи проекта. Необходимость ручной доводки для исправления дефектов еще больше увеличивает трудозатраты и замедляет производство. Согласно отчету "Журнал качества"10Дефекты, связанные с плохим обслуживанием оборудования, могут увеличить производственные затраты на 15-20% за счет переделок и брака. Например, безотходная система MZBNL Zero-Waste Tail Material Innovation полностью зависит от точного функционирования каждого компонента; если даже незначительные детали не обслуживаются, способность системы максимально использовать материал ставится под сомнение, превращая ключевую функцию экономии в источник отходов. Такое снижение качества продукции не только влияет на текущую рентабельность, но и чревато отторжением клиентов и подрывом репутации компании как производителя точных и надежных изделий.

Увеличение времени простоя и эксплуатационных расходов

Пожалуй, самым прямым финансовым последствием пренебрежения техническим обслуживанием является резкое увеличение времени внепланового простоя и рост эксплуатационных расходов. Незначительные проблемы, которые можно было бы устранить в ходе планового обслуживания, часто перерастают в крупные поломки, требующие длительного ремонта и дорогостоящих запасных частей. Засорившийся фильтр может привести к перегреву и повреждению лазерного резонатора, а изношенный подшипник - к смещению и необратимому повреждению системы перемещения. Такие проблемы не только дорогостоящи, но и приводят к длительным периодам простоя оборудования.

Я вспоминаю случай, когда клиент проигнорировал плановое обслуживание охладителя, что привело к перегреву и полной остановке лазерного станка. Счет за ремонт поврежденного лазерного источника был значительным, но реальной ценой стала неделя потерянного производства, что привело к срыву сроков и значительным финансовым штрафам со стороны клиентов. Исследование, проведенное Aberdeen Group, показало, что незапланированные простои обходятся производителям в среднем в $260 000 в час. Когда ваш основной производственный актив простаивает, вы не просто несете расходы на ремонт; вы теряете доход, задерживаете другие проекты и, возможно, платите сверхурочные, чтобы наверстать упущенное, когда машина снова начнет работать. Это также часто приводит к необходимости дорогостоящих срочных заказов запасных частей, которые стоят дорого, что еще больше увеличивает расходы. Кроме того, неэффективная работа из-за пренебрежения техническим обслуживанием может привести к увеличению потребления энергии, поскольку машина пытается поддерживать производительность, что со временем незаметно сказывается на прибыли.

Сокращение срока службы оборудования и снижение рисков для безопасности

ли, постоянное отсутствие технического обслуживания резко сокращает общий срок службы оборудования для лазерной резки. Компоненты, находящиеся под постоянной нагрузкой без надлежащей смазки, очистки или регулировки, просто быстрее изнашиваются. Это означает, что вам придется заменить дорогостоящее оборудование гораздо раньше, чем предполагалось, превратив долгосрочные инвестиции в гораздо более краткосрочные расходы. Финансовое обесценивание ускоряется, а отдача от инвестиций значительно снижается. Первоначальные инвестиции в высококачественное оборудование, такое как наше, рассчитанное на долговечность и производительность, сводятся на нет, если игнорировать необходимый уход за ним.

Кроме того, пренебрежение техническим обслуживанием может представлять значительный риск для безопасности операторов и окружающей среды. Такие проблемы, как неисправная электропроводка, незащищенные крышки или неработающие блокировки безопасности - все это можно выявить и устранить в ходе плановых проверок - могут привести к несчастным случаям. Например, неисправная вытяжная система может позволить опасным испарениям или частицам скапливаться в рабочем пространстве, создавая риск для здоровья сотрудников. Наша инновационная система передней подачи BNL, разработанная для повышения безопасности и снижения трудозатрат оператора, опирается на надежные механические системы и датчики. Если эти системы не обслуживаются, то под угрозой оказываются сами преимущества безопасности, которые они обеспечивают. В крайнем случае, неконтролируемые лазерные лучи или замыкания в электросети могут привести к пожару или серьезным травмам. Поэтому постоянное техническое обслуживание - это не только производительность и рентабельность оборудования, но и важнейшее обязательство по обеспечению безопасной рабочей среды и защите самого ценного актива - ваших сотрудников.

Небрежность снижает точность резкиПравда

Загрязненная или неправильно выровненная оптика напрямую приводит к неровным срезам и шероховатым краям, как объясняется в разделе "Снижение производительности".

Техническое обслуживание затрагивает только машинуЛожь

Как показано в статье, пренебрежение техническим обслуживанием влияет на качество продукции, безопасность, затраты и отношения с клиентами - далеко не только на само оборудование.

Как составить эффективный график обслуживания вашей машины?

Планирование эффективного графика обслуживания для вашего машина для лазерной резки труб11 имеет первостепенное значение для обеспечения устойчивой пиковой производительности. Речь идет не о предположениях, а о стратегическом, основанном на данных подходе, который обеспечивает оптимальное функционирование каждого компонента, защищая ваши инвестиции и максимизируя производительность.

Эффективный график обслуживания станка для лазерной резки труб включает в себя сочетание рекомендаций производителя, данных об использовании в реальном времени и экологических соображений. Он должен включать в себя ежедневные проверки оператором, еженедельные чистки и профессиональные полугодовые или годовые инспекции, обеспечивая проактивный подход к обслуживанию для поддержания максимальной производительности.

Разработка эффективного графика обслуживания станка для лазерной резки труб - важнейший шаг на пути к повышению эффективности работы и долгосрочной рентабельности. Он требует сочетания соблюдения рекомендаций производителя, тщательного наблюдения за работой станка и четкого понимания условий производства. Компания MZBNL помогла бесчисленным клиентам, в том числе таким, как Ахмед Аль-Фарси, разработать надежные планы технического обслуживания, которые не только предотвращают дорогостоящие поломки, но и значительно повышают общую эффективность и качество продукции. Интегрируя эти элементы, вы сможете превратить техническое обслуживание из реактивной обязанности в стратегический актив, обеспечивающий постоянную работу вашего оборудования на самом высоком уровне.

Планирование эффективного графика обслуживания станка для лазерной резки труб является краеугольным камнем эффективности современного производства. Это не универсальное решение, а скорее индивидуальная стратегия, в которой сочетаются рекомендации производителей с учетом реальных условий эксплуатации12. Мой опыт работы в компании MZBNL, сотрудничающей с более чем 4000 глобальных клиентов, подчеркивает важность комплексного и адаптивного подхода к планированию технического обслуживания.

Рекомендации производителя и гарантийные требования

Основополагающим элементом любого эффективного графика обслуживания является строгое соблюдение рекомендаций производителя. К каждому станку для лазерной резки труб прилагается подробное руководство с описанием рекомендуемых ежедневных, еженедельных, ежемесячных, ежеквартальных и ежегодных задач по обслуживанию. Эти рекомендации разрабатываются на основе обширных инженерных исследований, испытаний и понимания сроков службы компонентов. В них часто указываются процедуры очистки оптических компонентов, проверки давления газа, смазки движущихся частей, проверки работы охладителя и проверки электрических соединений. Например, компания MZBNL предоставляет комплексные руководства по техническому обслуживанию наших станков для лазерной резки труб, в которых указаны определенные интервалы для проверки целостности программного обеспечения системы No-CAD и выравнивания механизма фронтальной подачи.

Более того, соблюдение этих рекомендаций часто является обязательным условием для сохранения гарантии на машину. Пренебрежение рекомендованным обслуживанием может привести к аннулированию гарантии, в результате чего вам придется полностью оплатить ремонт в случае поломки крупного компонента. Обычная гарантия может потребовать документального подтверждения регулярного технического обслуживания, проводимого сертифицированными специалистами. Помимо базового обслуживания, в этих руководствах часто подробно описываются графики профилактической замены быстроизнашивающихся деталей, таких как сопла, линзы и защитные стекла. Например, производитель может рекомендовать замену определенных компонентов режущей головки после определенного количества часов работы, независимо от наличия видимого износа. Такая упреждающая замена позволяет предотвратить перерастание незначительного износа в катастрофические отказы. Для уточнения этих требований всегда рекомендуется обращаться к поставщику, например, к компании MZBNL, поскольку они могут предоставить специализированную информацию и часто предлагают программы обучения по техническому обслуживанию для вашего персонала.

Данные об использовании и мониторинг производительности

Хотя рекомендации производителя являются базовой основой, оптимальный график обслуживания также включает в себя данные об использовании в режиме реального времени и непрерывный мониторинг производительности. Современные станки для лазерной резки труб, включая интеллектуальные и цифровые системы MZBNL, часто оснащаются внутренней диагностикой, которая отслеживает такие параметры, как время работы, выходная мощность лазера, коды ошибок и температура компонентов. Эти данные неоценимы для прогнозирования потенциальных проблем и упреждающей корректировки интервалов обслуживания. Например, если станок постоянно работает на максимальной мощности или в особо пыльной среде, некоторые компоненты могут выйти из строя быстрее, чем это предусмотрено типовыми рекомендациями производителя.

Рассмотрим работу Ахмеда Аль-Фарси: если его станок часто работает в несколько смен, чтобы удовлетворить растущий спрос на архитектурные компоненты, частоту его обслуживания следует увеличить. Мониторинг ключевых показателей эффективности (KPI), таких как скорость резки, точность и расход материала, может служить ранним предупреждением о надвигающихся проблемах. Небольшое снижение скорости резки или увеличение отходов материала, о чем может свидетельствовать система BNL Zero-Waste Tail Material, с трудом избавляющаяся от остатков, могут указывать на необходимость более раннего технического обслуживания. Внедрение компьютеризированной системы управления техническим обслуживанием (CMMS) может помочь автоматизировать отслеживание этих показателей, составить график выполнения задач и управлять запасами запасных частей. Анализ данных может выявить закономерности, например, отказ определенных деталей после определенного количества циклов, что позволяет проводить предиктивное обслуживание, при котором компоненты заменяются непосредственно перед их выходом из строя, сводя к минимуму внеплановые простои. Такой подход, основанный на данных, позволяет выйти за рамки реактивного ремонта и перейти к действительно проактивной стратегии обслуживания, оптимизируя эффективность и минимизируя затраты.

Профессиональное обслуживание и обучение

Помимо ежедневных и еженедельных проверок своими силами, для комплексного обслуживания крайне важно включать профессиональное обслуживание сертифицированными техническими специалистами. Эти специалисты обладают специализированными инструментами, диагностическим оборудованием и глубокими знаниями для выполнения более сложных задач, таких как лазерная калибровка, оптическая юстировка и глубокая очистка чувствительных внутренних компонентов, недоступных для обычных операторов. В MZBNL мы подчеркиваем важность нашей глобальной сервисной сети для обеспечения такого уровня экспертизы. Для таких клиентов, как Ахмед, который ценит послепродажное обучение и поддержку, наличие доступа к квалифицированным техническим специалистам, понимающим все тонкости работы оборудования, является значительным преимуществом.

Профессиональное обслуживание часто включает в себя обновление программного обеспечения, диагностику производительности и проверку безопасности, что обеспечивает соответствие машины последним отраслевым стандартам. Такие визиты также дают возможность вашей штатной команде технического обслуживания учиться у экспертов, повышая их квалификацию и понимание работы оборудования. Кроме того, профессиональные контракты на обслуживание могут предлагать экстренную поддержку, удаленную диагностику и гарантированное время реагирования, обеспечивая душевное спокойствие и сводя к минимуму последствия неожиданных поломок. Инвестиции в регулярное обучение операторов и обслуживающего персонала основам устранения неисправностей и рутинного ухода позволят им справляться с мелкими проблемами и распознавать, когда требуется профессиональное вмешательство. Такой совместный подход, сочетающий надежное техническое обслуживание собственными силами с плановым профессиональным обслуживанием, обеспечивает высокую отказоустойчивость и эффективность работы, гарантируя, что ваш станок для лазерной резки труб останется продуктивным активом на долгие годы.

Рекомендации производителей имеют большое значениеПравда

Соблюдение рекомендаций производителя - залог соблюдения гарантийных обязательств и оптимальной работы машины.

Расписание обслуживания должно быть исправленоЛожь

Эффективные графики обслуживания должны адаптироваться на основе данных об использовании и мониторинга производительности.

Каковы наилучшие методы обеспечения оптимальной производительности с помощью регулярного технического обслуживания?

Достижение оптимальной производительности машина для лазерной резки труб13 требует не просто реактивного ремонта, а проактивного, систематического подхода к регулярному обслуживанию. Проработав в этой отрасли несколько десятилетий, я могу с уверенностью сказать, что использование передового опыта - единственный способ добиться максимальной эффективности и продлить срок службы вашего оборудования.

Обеспечение оптимальной производительности станка для лазерной резки труб предполагает соблюдение структурированного плана технического обслуживания, включая ежедневную очистку оптики, регулярную смазку движущихся частей и постоянный контроль систем охлаждения. Внедрение надежного графика профилактического обслуживания и обучение операторов - это лучшие практики для обеспечения максимального времени безотказной работы и точности резки.

Обеспечение стабильной работы станка для лазерной резки труб - основная цель любого прибыльного производственного бизнеса. Речь идет не только о том, чтобы избежать дорогостоящего ремонта; речь идет об оптимизации каждого реза, максимальном использовании материала и сохранении конкурентного преимущества на требовательном рынке. Основываясь на 25-летнем опыте лидерства MZBNL в отрасли и нашей работе с тысячами клиентов по всему миру, я на собственном опыте убедился, что определенные передовые методы неизменно дают превосходные результаты. Внедряя эти стратегии в свою повседневную деятельность, вы сможете превратить техническое обслуживание из необходимого зла в мощный инструмент для достижения устойчивой эффективности и непревзойденного качества.

Достижение и поддержание оптимальной производительности станка для лазерной резки труб требует не просто периодического ремонта, а приверженности передовым методам регулярного технического обслуживания. Такой проактивный подход не только защитит ваши инвестиции, но и обеспечит стабильное качество продукции, максимально увеличит время безотказной работы и внесет значительный вклад в вашу прибыль. Компания MZBNL разработала эти передовые методы на основе обширного опыта работы с различными производственными средами, в том числе с такими клиентами, как Ahmed Al-Farsi, для которых приоритетом является эффективность и надежность.

Создайте комплексную программу профилактического обслуживания

Краеугольным камнем оптимальной работы является четко разработанная и неукоснительно выполняемая программа профилактического обслуживания (ПТО). Эта программа должна выходить за рамки базового устранения неисправностей и включать в себя систематический график проверок, чистки, смазки и замены компонентов. Она должна включать в себя ежедневные проверки операторов, еженедельные задачи по глубокой очистке, ежемесячные проверки обученным внутренним персоналом и полугодовое или ежегодное профессиональное обслуживание. Например, ежедневные задачи должны включать проверку уровня газа, очистку защитных стекол и осмотр режущего сопла. Еженедельные задачи могут включать в себя очистку всего узла режущей головки, проверку и очистку фильтров охлаждающего устройства, а также осмотр системы рельсов машины на предмет мусора.

Реализация программы ТОиР позволяет устранить износ до того, как он приведет к катастрофическим отказам. Например, замена лазерного сопла, которое показывает ранние признаки износа, гораздо менее затратна и разрушительна, чем ликвидация последствий разрыва сопла, повредившего режущую головку. Использование Компьютеризированная система управления техническим обслуживанием (CMMS)14 или даже простые контрольные списки помогут отслеживать запланированные задачи, регистрировать выполненное обслуживание и управлять запасами запасных частей. Такой систематический подход позволяет не упускать из виду ни одной критически важной задачи и обеспечивает историческую запись для поиска и устранения неисправностей и анализа производительности. Согласно отраслевым отчетам, компании с эффективными программами ТОиР имеют на 25-30% меньше внеплановых простоев по сравнению с теми, кто полагается на реактивное обслуживание. Такая проактивная позиция является основой философии MZBNL, где мы разрабатываем наши машины, такие как машины с инновационной системой передней подачи, чтобы они были надежными, но при этом подчеркиваем важность планового обслуживания для поддержания их высокой эффективности.

Регулярная очистка и калибровка критически важных компонентов

Точность станка для лазерной резки труб зависит от чистоты и правильной калибровки его критически важных компонентов, в частности оптики и систем перемещения. Пыль, дым и мусор, образующиеся в процессе резки, могут быстро накапливаться на линзах, зеркалах и защитных стеклах, что приводит к ухудшению качества и мощности лазерного луча. Регулярная и тщательная очистка этих оптических элементов с использованием специальных чистящих растворов и безворсовых салфеток имеет первостепенное значение. Даже микроскопическая пылинка на фокусирующей линзе может вызвать расфокусировку лазерного луча, что приведет к ухудшению качества резки и потенциальному повреждению самой линзы из-за локального нагрева.

Помимо оптики, система перемещения станка, включая направляющие, подшипники и шарико-винтовые пары, нуждается в регулярной очистке и смазке для обеспечения плавного и точного перемещения. Пренебрежение ими может привести к повышенному трению, износу и, в конечном счете, к неточному позиционированию, что напрямую влияет на точность размеров вырезанных деталей. Калибровка точности выравнивания лазерного луча и системы перемещения также должна выполняться регулярно, в идеале во время профессиональных сервисных визитов, чтобы гарантировать, что станок сохраняет заявленную точность. Например, точность нашей системы BNL No-CAD при обработке стандартных типов труб и отверстий в значительной степени зависит от точной калибровки станка. Если оси станка откалиброваны неточно, даже самый точный цифровой ввод будет приводить к физическим неточностям. Такое тщательное внимание к чистоте и калибровке гарантирует, что станок будет постоянно обеспечивать высококачественные резы без заусенцев, ожидаемые в современном производстве металлов.

Обучение операторов и проактивный мониторинг

Важнейшей передовой практикой является комплексное обучение операторов оборудования основным задачам технического обслуживания и проактивного мониторинга. В то время как для комплексного обслуживания требуются специалисты-техники, операторы находятся на передовой и часто первыми замечают едва заметные изменения в поведении или работе машины. Обучение должно охватывать ежедневные проверки, рутинные процедуры очистки, устранение распространенных ошибок и распознавание предупреждающих знаков, таких как необычные шумы, вибрации или изменения в качестве среза. Например, оператор может заметить небольшое увеличение количества дыма или изменение цвета искры при резке, что может указывать на проблемы с соплом или давлением газа.

В компании MZBNL мы проводим обширное обучение на месте (для нашей системы No-CAD оно может длиться всего один день), уделяя особое внимание этим ежедневным обязанностям. Это дает операторам возможность немедленно принимать меры по устранению мелких неполадок или доводить до сведения обслуживающего персонала более серьезные проблемы до того, как они станут критическими. Поощрение операторов к регистрации наблюдений и проблем, даже незначительных, может предоставить ценные данные для команды технического обслуживания и помочь спрогнозировать будущие потребности. Более того, формирование культуры упреждающего мониторинга означает, что операторы понимают прямую связь между бдительным надзором и стабильной работой машины, что приводит к увеличению личных инвестиций в уход за оборудованием. Такое сочетание хорошо структурированного ТО, тщательной очистки и калибровки, а также вовлеченной и хорошо обученной команды операторов создает надежную экосистему технического обслуживания, которая значительно продлевает срок службы и повышает производительность вашего станка для лазерной резки труб.

Профилактическое обслуживание сокращает время простояПравда

В компаниях с эффективными программами ТОиР на 25-30% меньше внеплановых простоев по сравнению с реактивным обслуживанием.

Пыль не влияет на лазерную резкуЛожь

Даже микроскопическая пыль на линзах может привести к расфокусировке луча и ухудшению качества резки.

Заключение

Регулярное обслуживание станка для лазерной резки труб - это не просто расходы, а важнейшая инвестиция. Отдавая предпочтение постоянному техническому обслуживанию, вы обеспечиваете пиковую производительность, продлеваете срок службы станка, минимизируете время простоя и в конечном итоге обеспечиваете свою прибыльность в конкурентной отрасли производства металла.

-

Узнайте, как пренебрежение техническим обслуживанием может повлиять на точность и срок службы лазерных станков ↩

-

Узнайте о сложной интеграции оптики и лазерных систем в труборезных станках ↩

-

Понять роль режущих систем в достижении точности при лазерной резке труб ↩

-

Понять региональное влияние на производственные тенденции и деятельность MZBNL. ↩

-

Узнайте о вкладе Ахмеда Аль-Фарси в создание архитектурных металлоконструкций. ↩

-

Узнайте о промышленных стратегиях технического обслуживания оборудования для лазерной резки. ↩

-

Ознакомьтесь с рекомендациями ASHRAE по оптимизации производственных условий. ↩

-

Узнайте, как точность лазерной резки зависит от регулярного обслуживания и калибровки. ↩

-

Узнайте, как несоосность оптики может повлиять на качество лазерной резки и эффективность станка. ↩

-

Изучите влияние технического обслуживания оборудования на эффективность затрат и качество продукции. ↩

-

Узнайте о преимуществах планового технического обслуживания для обеспечения долговечности и производительности машин ↩

-

Узнайте, как с помощью оперативных данных разрабатываются стратегии технического обслуживания для повышения эффективности ↩

-

Поймите важность проактивного технического обслуживания для оптимизации срока службы и эффективности оборудования. ↩

-

Узнайте, как CMMS может оптимизировать процессы технического обслуживания и повысить надежность оборудования. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.