Будущее станков для лазерной резки труб в интеллектуальном производстве

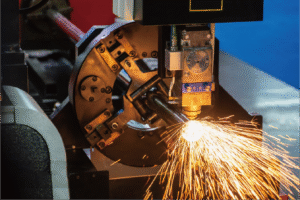

Вы пытаетесь соответствовать требованиям современного производства, сталкиваясь с неэффективностью и высокими трудозатратами? Традиционные процессы часто препятствуют маневренности и цифровой интеграции, оставляя ваши операции позади. Узнайте, как передовые станки для лазерной резки труб становятся не просто инструментами, а краеугольными камнями интеллектуального производства будущего, преобразуя вашу производительность.

Tube laser cutting machines are pivotal in smart manufacturing, providing automated, precise, and integrated solutions for metal fabrication. They enable seamless data flow, remote operation, and enhanced material utilization, significantly boosting efficiency and paving the way for truly intelligent production lines.

По мере того как глобальный производственный ландшафт продолжает стремительно развиваться в сторону цифровизации и автоматизации, роль такого основного оборудования, как трубчатые лазерные резаки, становится все более важной. Я приглашаю вас поближе познакомиться с тем, как эти передовые системы не просто адаптируются, а активно формируют будущее "умных" фабрик, обеспечивая беспрецедентную точность и эффективность для предприятий по всему миру.

Мой путь в MZBNL, охватывающий 25 лет работы в сфере производства металлоконструкций, на собственном опыте показал мне преобразующую силу технологических инноваций. Переход к интеллектуальному производству - это не просто тенденция, это фундаментальное изменение нашего подхода к производству, вызванное необходимостью повышения эффективности, гибкости и устойчивости. Например, наши клиенты в Юго-Восточной Азии и Северной Америке постоянно ищут интегрированные решения, позволяющие сократить ручное вмешательство и оптимизировать использование материалов. Это часто требует критической оценки существующих рабочих процессов, пересмотра статус-кво и инвестирования в системы, которые предлагают не просто резку - они предлагают интеллектуальные возможности, данные и непревзойденную производительность.

Какова современная роль станков для лазерной резки труб в интеллектуальном производстве?

Являются ли ваши текущие методы резки узкими местами в вашей концепции "умной фабрики"? Ручные процессы и отсоединенные станки часто ограничивают поток данных в реальном времени и общую интеллектуальность системы. Узнайте, как современные станки для лазерной резки труб уже стали центральным элементом "умного" производства, обеспечивая точность, автоматизацию и бесшовную интеграцию.

Tube laser cutting machines currently serve as critical automated nodes in smart manufacturing, enabling high-precision, high-speed, and complex geometry processing. They integrate with MES/ERP systems for real-time data exchange, reducing human error, optimizing material flow, and facilitating lights-out production in modern factories.

С моей точки зрения в компании MZBNL, которая видела, как бесчисленные заводы переходят от традиционных систем к цифровым интегрированным средам, эволюция станков для лазерной резки труб была поразительной. Это уже не просто отдельные инструменты, это интеллектуальные компоненты более крупной, взаимосвязанной экосистемы. Представьте себе бизнес Ахмеда Аль-Фарси по изготовлению металлоконструкций в ОАЭ, который перешел от трудоемких ручных процессов к оптимизированному, автоматизированному рабочему процессу, где каждый разрез точен, а каждая точка данных фиксируется для анализа. Речь идет не только о скорости, но и о преобразовании фундаментальных принципов работы производственных линий, обеспечивающих бесперебойное взаимодействие между проектированием, исполнением и контролем качества. Такая связь позволяет динамически корректировать, прогнозировать обслуживание и обеспечивать беспрецедентную эффективность всей производственной цепочки, позволяя предприятиям удовлетворять жесткие требования современных рынков, от архитектурных металлоконструкций до специализированных деталей автомобилей.

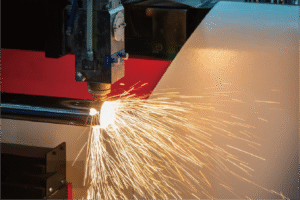

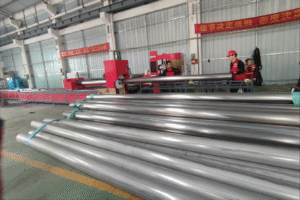

Станки для лазерной резки труб больше не являются изолированными рабочими лошадками, они представляют собой сложные компоненты сложных автоматизированных производственных линий. Их способность обрабатывать различные профили труб и сложные конструкции с высочайшей точностью делает их незаменимыми. В отличие от традиционных пил или штамповочных станков, лазерные резаки обладают беспрецедентной универсальностью, выполняя несколько операций (резка, пробивка отверстий, сложные узоры) на одном станке. Такая многопроцессная интеграция является краеугольным камнем "умного" производства, так как позволяет сократить объем обработки материалов, минимизировать ошибки и сократить время выполнения заказа, что крайне важно как для быстрого создания прототипов, так и для массового производства.

По моему опыту, при работе с такими клиентами, как Ахмед Аль-Фарси, общей больной точкой была необходимость в высококвалифицированных операторах САПР и ручных процессах загрузки, что часто приводило к высокой текучести кадров и необходимости переобучения. Наши машины MZBNL решают эту проблему напрямую. Например, наша операционная система No-CAD позволяет операторам обрабатывать стандартные типы труб и шаблоны отверстий путем простого ввода параметров, что сокращает время обучения с 15 дней на заводе-изготовителе оборудования до 1 дня обучения на месте. Это значительно снижает порог квалификации и сложность интеграции, делая автоматизацию доступной даже для предприятий, не имеющих обширных штатных инженерных групп. Данные показывают, что компании, внедряющие такие удобные системы, могут добиться сокращения времени наладки на 30-40%, что напрямую влияет на сроки сдачи проектов.

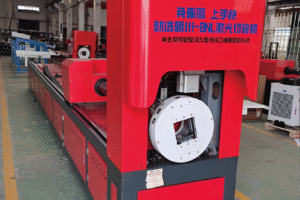

Кроме того, интеграция автоматизации распространяется и на обработку материалов - критически важное узкое место во многих традиционных установках. Старые методы часто предполагают ручную загрузку и выгрузку, что не только трудоемко и медленно, но и чревато человеческими ошибками и потенциальными рисками для безопасности. Современные труборезные станки, такие как станки с оптимизированной инновационной системой фронтальной подачи МЗБНЛ, автоматически подают трубу спереди, что повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора на 40%. Это усовершенствование не только ускоряет производственные циклы, но и значительно улучшает эргономику и безопасность рабочего места, создавая более устойчивую рабочую среду для персонала завода.

"Умное" в "умном" производстве - это данные. Станки для лазерной резки труб генерируют огромное количество данных - от параметров резки и расхода материалов до производительности станка и журналов ошибок. Эти данные, интегрированные с системами управления производством (MES) или системами планирования ресурсов предприятия (ERP), позволяют в режиме реального времени получить представление о производственных процессах. Такой уровень прозрачности ранее был немыслим при использовании старых технологий, которые полагались на ручное отслеживание и периодические отчеты, что часто приводило к задержке выявления проблем и их реактивному решению. Возможность мгновенного доступа к показателям производительности позволяет производителям оперативно принимать обоснованные решения.

Например, производитель мебели, один из наших типичных клиентов, может использовать эти данные в режиме реального времени для выявления узких мест в производстве металлических каркасов стульев или стеллажей для витрин. Постоянно отслеживая скорость резки, отходы материала и время работы станка, они могут оптимизировать схемы раскроя или регулировать мощность лазера для различных сплавов, обеспечивая максимальное использование материала и стабильное качество продукции. Инновационная технология Zero-Waste Tail Material, которая пересчитывает логику резки из заднего патрона, напрямую решает проблему отходов материала, позволяя компаниям практически полностью отказаться от непригодного хвостового материала, если оставшаяся часть меньше длины изделия. Это дает значительную экономию средств, зачастую сокращая отходы материала на 10-15% по сравнению с традиционными системами.

Сравнительный анализ подчеркивает преимущества интегрированных систем лазерной резки:

| Характеристика | Традиционные удары/пилы | Лазерная резка труб MZBNL | Воздействие |

|---|---|---|---|

| Время установки | Высокая (смена инструмента, вручную) | Низкий (без САПР, ввод параметров) | Сокращение времени простоя, ускорение начала проекта |

| Материальные отходы | Значительные (фиксированные сокращения) | Минимальный (безотходный хвост) | 10-15% экономия материальных затрат, устойчивое развитие |

| Гибкость конструкции | Ограниченный (фиксированные штампы) | Высокая (сложные геометрии) | Кастомизация, инновационные продукты |

| Интеграция данных | Ручной/ограниченный | Бесшовный (готовность к MES/ERP) | Анализ в реальном времени, предиктивное обслуживание |

| Интенсивность труда | Высокий (ручное кормление, квалифицированный рабочий) | Сокращение (автоматическое переднее кормление) | 40% меньше трудозатрат, улучшенная эргономика |

Такая комплексная интеграция данных позволяет проводить предиктивное обслуживание, при котором датчики оборудования выявляют потенциальные проблемы до того, как они приведут к дорогостоящему простою, что крайне важно для предприятий, которые не могут позволить себе перерывы в производстве. Недавнее исследование, проведенное компанией Deloitte, показало, что предиктивное обслуживание может сократить расходы на техническое обслуживание на 5-10% и увеличить время безотказной работы оборудования на 10-20%. Такой упреждающий подход жизненно важен для обеспечения стабильного графика производства и соблюдения сроков, установленных клиентами, что крайне важно для таких компаний, как Ahmed's, которые уделяют первостепенное внимание последовательной реализации проектов и ценят готовые решения, которые легко обслуживать.

Одна из наиболее значимых ролей станков для лазерной резки труб в интеллектуальном производстве - их способность обеспечивать высокий уровень персонализации и производство по требованию, что является ключевым отличительным фактором на современном конкурентном рынке. В эпоху, когда потребители и предприятия требуют персонализированных продуктов и быстрого выполнения заказов, гибкость и точность лазерной резки не имеют себе равных. Будь то уникальные витринные стеллажи для розничной торговли, изготовленные на заказ компоненты медицинского оборудования или детали для автомобилей, эти станки могут быстро адаптироваться к новым проектам без необходимости значительного переналаживания оборудования или внесения сложных изменений в штампы, что обеспечивает гибкость производства.

Рассмотрим производителей автомобильных деталей - еще один ключевой клиент MZBNL. Им часто требуются небольшие партии специализированных деталей со сложной геометрией и жесткими требованиями к качеству. Наши станки, обладающие высокой точностью и возможностью резки без чертежей CAD для стандартных форм, позволяют им перейти от массового производства идентичных деталей к быстрому производству по индивидуальным заказам. Эта возможность очень важна для поддержки стратегии "точно в срок", снижения складских расходов и быстрого реагирования на изменения рынка и требования к дизайну. Например, недавно один из клиентов использовал наше оборудование для производства ограниченной партии выхлопных систем на заказ для роскошного автомобильного бренда, выполнив заказ за долю времени, которое потребовалось бы при использовании традиционных методов, что значительно повысило их конкурентоспособность и репутацию в области быстрых поставок.

Спрос на индивидуальное изготовление растет в геометрической прогрессии: по имеющимся данным, значительно увеличилось количество заказов на изготовление продукции по индивидуальным заказам в различных отраслях промышленности, от мебельной до строительной. Станки для лазерной резки труб, благодаря своему цифровому управлению и возможностям точной резки, идеально подходят для удовлетворения этого спроса, превращая сложные цифровые проекты в физические изделия с минимальным вмешательством человека и исключительной точностью. Такая гибкость позволяет компаниям, подобным компании Ahmed's, браться за более разнообразные проекты, расширяя свой рыночный охват за счет высокодоходных нишевых сегментов и, в конечном счете, увеличивая свои доходы. Это превращает их из простых поставщиков деталей в поставщиков сложных решений.

Трубчатые лазерные резаки сокращают отходы материаловПравда

Усовершенствованные алгоритмы раскроя и инновационная технология Zero-Waste Tail позволяют сократить отходы материала на 10-15% по сравнению с традиционными методами.

Лазерная резка требует обширных навыков работы с САПРЛожь

Современные системы No-CAD позволяют операторам обрабатывать стандартные типы труб с простым вводом параметров, что сокращает время обучения с нескольких недель до нескольких дней.

Как технологии лазерной резки труб интегрируются в существующие системы интеллектуального производства?

Являются ли ваши текущие производственные процессы изолированными, препятствующими настоящей автоматизации и синергии данных? Задача объединения устаревших систем с новыми технологиями может показаться сложной, ограничивая потенциал вашей "умной" фабрики. Узнайте, как станки для лазерной резки труб легко интегрируются, становясь жизненно важными компонентами полностью взаимосвязанной и интеллектуальной производственной экосистемы.

Tube laser cutting technologies are integrated into smart manufacturing systems primarily through standardized communication protocols (e.g., OPC UA, MQTT and robust software platforms (MES, ERP). This enables real-time data exchange, remote monitoring, automated job scheduling, and comprehensive production analysis, ensuring seamless operational flow from design to finished product.

В своей работе в компании MZBNL я часто общаюсь с клиентами, желающими модернизировать свои производства, и постоянно повторяющейся темой является стремление к бесшовной интеграции - не просто отдельных машин, а целых производственных линий, которые "разговаривают" друг с другом. Для такого бизнеса, как у Ахмеда Аль-Фарси, уже стабильного и планирующего автоматизировать существующие ручные рабочие процессы, простота интеграции так же важна, как и производительность машины. Он предпочитает готовые решения и рассчитывает на индивидуальную настройку. Это означает, что наши машины могут легко подключаться к существующим системам ERP и MES, позволяя автоматизировать рабочие заказы, отслеживание материалов и контроль качества с центральной приборной панели. Такой уровень взаимосвязи - это то, что действительно превращает совокупность машин в "умную фабрику", оптимизируя распределение ресурсов, снижая количество человеческих ошибок и ускоряя весь производственный цикл.

Основой интеграции является надежный обмен данными. Современные станки для лазерной резки труб оснащены передовыми датчиками и системами управления, которые генерируют множество оперативных данных - от энергопотребления и скорости резки до расхода материала и диагностики станка. Для интеграции в экосистему "умного производства" эти данные должны эффективно передаваться в системы более высокого уровня, такие как системы управления производством (Manufacturing Execution Systems).МЧС)1 или системы планирования ресурсов предприятия (ERP). Это достигается с помощью стандартных протоколов связи, таких как OPC UA (Open Platform Communications Unified Architecture) или MQTT (Message Queuing Telemetry Transport), которые обеспечивают общий язык для взаимодействия машин и программного обеспечения.

Например, когда команда Ахмеда Аль-Фарси подает новую партию заказов на компоненты перил, его ERP-система может автоматически генерировать рабочие заказы, которые отправляются непосредственно в систему управления станком лазерной резки. Это исключает ручной ввод данных, снижает количество человеческих ошибок и ускоряет выполнение задания. Затем станок в режиме реального времени сообщает о ходе выполнения работ, расходе материалов и любых аномалиях, что позволяет системе MES отслеживать соответствие производства графику и при необходимости корректировать процессы, протекающие выше или ниже по потоку. Такой двунаправленный поток данных очень важен: нужно не только передавать инструкции машине, но и чтобы машина возвращала ценные оперативные данные. Этот целостный поток данных помогает управлять запасами и оптимизировать производство, обеспечивая поставку деталей строителям и OEM-производителям именно тогда, когда это необходимо, преодолевая прежние проблемы, связанные с длительным временем выполнения заказа, влияющим на реализацию проекта.

Еще одним важным аспектом интеграции является возможность достижения полной автоматизации, которую в некоторых передовых сценариях часто называют "производством без света". Это предполагает бесшовное соединение станка для лазерной резки труб с автоматизированными системами перемещения материалов, такими как роботизированные погрузчики и разгрузчики, автоматизированные управляемые транспортные средства (AGVs)2и автоматизированных систем хранения и поиска (AS/RS). Такая комплексная автоматизация снижает необходимость вмешательства человека, особенно при выполнении повторяющихся или опасных задач, повышая безопасность и позволяя операторам сосредоточиться на более важных видах деятельности, таких как контроль качества или оптимизация системы.

Например, после раскроя партии деталей на станке MZBNL роботизированная рука может автоматически отбирать и сортировать готовые детали, помещая их в AGV, который транспортирует их на следующую рабочую станцию или прямо на склад. Это значительно сокращает ручной труд и вероятность повреждения при транспортировке, что является основной проблемой для деликатных или точно изготовленных компонентов. Наша инновация Front-Feeding, которая автоматически подает трубки спереди, еще больше усиливает этот автоматизированный рабочий процесс, упрощая процесс первоначальной загрузки материала, который традиционно требовал значительных ручных усилий и времени. Такой комплексный подход к автоматизации обеспечивает непрерывный и оптимизированный поток материалов, что приводит к значительному повышению общей производительности и снижению эксплуатационных расходов.

Преимущества полностью интегрированной автоматизации выходят за рамки скорости и сокращения трудозатрат; они также способствуют повышению качества и согласованности. Благодаря минимизации контакта человека с материалами и деталями значительно снижается риск ошибок, загрязнений или повреждений. Это особенно важно для таких отраслей, как производство медицинского оборудования или автомобильных деталей, где точность и безупречность поверхностей имеют первостепенное значение.

Кроме того, интеграция станков для лазерной резки труб в интеллектуальные производственные системы выходит за рамки физических процессов и включает в себя предиктивное обслуживание и удаленную диагностику. Современные станки оснащены датчиками, которые постоянно контролируют критически важные компоненты, от мощности лазера и расхода газа до температуры двигателя и уровня вибрации. Эти данные затем анализируются программным обеспечением на базе искусственного интеллекта, которое может обнаружить тонкие аномалии, указывающие на приближающиеся сбои. Вместо того чтобы ждать, пока машина сломается, что приводит к дорогостоящим незапланированным простоям, можно заранее запланировать техническое обслуживание в непроизводственные часы.

Для Ахмеда Аль-Фарси, который ценит надежную послепродажную поддержку и наличие запасных частей, эта возможность бесценна. Наши станки MZBNL оснащены интеллектуальной системой диагностики, позволяющей нашим сервисным службам получать удаленный доступ к данным станка и выявлять проблемы, зачастую еще до того, как команда Ахмеда заметит их. Это значительно сокращает время на поиск и устранение неисправностей и позволяет быстрее решать проблемы, сводя к минимуму перебои в работе его контрактных производственных служб. Такая возможность удаленной поддержки особенно важна для международных клиентов, поскольку географическая удаленность не сказывается на качестве обслуживания. Исследования показывают, что предиктивное обслуживание может снизить затраты на техническое обслуживание на 25-30% и сократить количество поломок до 70-75%, обеспечивая значительный возврат инвестиций для предприятий, инвестирующих в интеллектуальное оборудование. Именно такой уровень проактивной поддержки помогает компании MZBNL поддерживать свою репутацию среди 4000+ глобальных корпоративных клиентов.

OPC UA обеспечивает связь между машинамиПравда

OPC UA - это стандартный промышленный протокол, позволяющий станкам для лазерной резки труб взаимодействовать с системами MES/ERP для двунаправленного обмена данными.

Для бесперебойного производства требуются людиЛожь

Производство без света - это полностью автоматизированное производство без участия человека, обеспечиваемое интегрированными системами перемещения материалов.

С какими проблемами сталкиваются производители при внедрении станков для лазерной резки труб на "умных" фабриках?

Вы пытаетесь объединить свое современное оборудование в единую систему "умного" завода? Сложность интеграции новых технологий с существующей инфраструктурой может создавать значительные препятствия, приводящие к неэффективности работы. Узнайте о распространенных проблемах, с которыми сталкиваются производители, и о том, как с помощью стратегического планирования можно их преодолеть, чтобы полностью раскрыть потенциал "умного" производства.

Manufacturers face challenges such as high initial investment, data interoperability issues between diverse systems, a shortage of skilled labor for advanced machine operation and maintenance, and cybersecurity risks. Overcoming these requires modular integration, comprehensive training, strategic partnerships, and robust data security protocols to ensure seamless adoption.

Хотя преимущества интеграции станков для лазерной резки труб в "умные" фабрики очевидны, путь к их полному внедрению не лишен препятствий. Со своей точки зрения в MZBNL я видел, как большие и малые компании сталкиваются с различными проблемами на пути цифровой трансформации. Для такого дальновидного владельца, как Ахмед Аль-Фарси, задача состоит не только в приобретении машины, но и в том, чтобы убедиться, что она органично вписывается во всю его операционную экосистему, что его команда может эффективно ее использовать и что она решает существующие болевые точки, такие как необходимость в квалифицированных операторах CAD или отсутствие местной сервисной поддержки со стороны предыдущих поставщиков. Понимание этих проблем - первый шаг к разработке эффективных стратегий их решения.

Первоначальные инвестиции, необходимые для высокоточные станки для лазерной резки труб3 и их интеграция в экосистему "умной фабрики" могут быть значительными. Сюда входит не только стоимость самого оборудования, но и расходы, связанные с лицензиями на программное обеспечение (MES, ERP, CAD/CAM), внедрением датчиков, модернизацией сетевой инфраструктуры и, возможно, новыми компонентами автоматизации, такими как робототехника или AGV. Для средних предприятий по изготовлению металлоконструкций эти капитальные затраты могут стать существенным препятствием. В отличие от простой покупки оборудования, интеграция "умной фабрики" - это проект в масштабах всего предприятия, который требует тщательного финансового планирования и четкого прогноза окупаемости инвестиций (ROI).

Для такого владельца бизнеса, как Ахмед Аль-Фарси, для которого высокое соотношение затрат и производительности важнее низкой цены, задача состоит не в том, чтобы найти самую дешевую машину, а в том, чтобы оправдать комплексные инвестиции. Он должен видеть четкий путь к повышению производительности, снижению трудозатрат и улучшению использования материалов, который компенсирует первоначальные расходы. Это означает, что поставщики должны убедительно объяснить долгосрочные преимущества, возможно, продемонстрировав, как система No-CAD компании MZBNL значительно снижает затраты на обучение и требования к квалификации оператора, или как инновационная технология Zero-Waste Tail Material обеспечивает значительную экономию материалов. Хотя первоначальные затраты высоки, долгосрочная экономия на эксплуатации и повышение конкурентоспособности часто оказываются убедительным аргументом в пользу инвестиций.

Еще одна серьезная проблема - обеспечение совместимости данных между разрозненными системами и машинами. На заводах часто используется устаревшее оборудование, новые машины разных марок и различные программные платформы (CAD, CAM, ERP, MES, CRM). Обеспечить бесперебойную работу этих систем может быть невероятно сложно. Различные фирменные протоколы, форматы данных и стандарты связи могут привести к образованию "силосов" данных, препятствующих получению целостной картины в реальном времени, необходимой для интеллектуального производства. Такая фрагментированная среда данных подрывает само обещание интегрированных операций, приводя к ручной передаче данных, ошибкам и задержкам.

Например, у Ахмеда может быть существующая ERP-система, которая управляет заказами и запасами, но его предыдущие резальные машины, возможно, не могли автоматически передавать в нее данные о производстве. Это создает разрыв, требующий ручного обновления и задерживающий принятие решений в реальном времени. Для преодоления этой проблемы требуются надежные стратегии интеграции, часто использующие промежуточное программное обеспечение или стандартизированные протоколы, такие как OPC UA. В компании MZBNL мы отдаем предпочтение системам, разработанным с учетом широкой совместимости, что позволяет нашим машинам эффективно взаимодействовать с различным корпоративным программным обеспечением. Наша цель - предоставить готовое решение, которое минимизирует головную боль при интеграции для наших клиентов, обеспечивая беспрепятственную передачу важнейших производственных данных, таких как скорость резки, расход материалов и статус выполнения задания, в существующие системы управления. Такая концентрация на подключении помогает уменьшить болевые точки машин, не имеющих местной сервисной поддержки, обеспечивая удаленную диагностику и профилактическое обслуживание с помощью интегрированных данных.

Переход к интеллектуальному производству и эксплуатация такого современного оборудования, как трубчатые лазерные резаки, требуют от работников новых навыков. Растет нехватка квалифицированной рабочей силы, умеющей управлять цифровыми системами, выполнять сложное программирование и проводить расширенное техническое обслуживание. Традиционные производственные профессии часто не позволяют работникам получить необходимые знания в области анализа данных, кибербезопасности или передовой робототехники. Такой дефицит навыков может привести к неполному использованию оборудования, неэффективности работы и росту зависимости от внешней технической поддержки.

Озабоченность Ахмеда Аль-Фарси высокой текучестью кадров, приводящей к необходимости переобучения, является прекрасной иллюстрацией этой проблемы. Инвестиции в сложный станок для лазерной резки имеют смысл только в том случае, если есть операторы, способные максимально использовать его потенциал. Наше решение MZBNL напрямую решает эту проблему с помощью операционной системы No-CAD, которая значительно снижает порог квалификации для работы на станке. Операторам требуется всего 1 день обучения на месте вместо 15 дней, проведенных на заводе по производству оборудования. Это значительно снижает нагрузку на обучение и упрощает прием новых сотрудников. Кроме того, мы предлагаем комплексное послепродажное обучение и поддержку, включая удаленную диагностику и поставку запасных частей, гарантируя, что наши клиенты никогда не останутся без необходимых знаний и опыта. Такой комплексный подход к обучению и поддержке имеет решающее значение для устранения разрыва в квалификации и расширения возможностей персонала для полного использования возможностей интеллектуального оборудования.

Высокие первоначальные инвестиции являются проблемойПравда

В тексте четко сказано, что интеграция станков для лазерной резки труб требует значительных инвестиций в оборудование, программное обеспечение и модернизацию инфраструктуры.

Легкая интеграция устаревших системЛожь

В тексте поясняется, что совместимость данных между устаревшим оборудованием и новыми системами представляет собой серьезную проблему из-за различий в протоколах и стандартах.

Как можно оптимизировать интеграцию станков для лазерной резки труб в интеллектуальное производство с учетом будущих достижений?

Вы задаетесь вопросом, как защитить свои инвестиции в интеллектуальное производство в будущем? Быстро меняющийся технологический ландшафт требует стратегий непрерывной оптимизации и беспрепятственной интеграции новых достижений. Откройте для себя эффективные подходы к совершенствованию интеграции станков для лазерной резки труб, обеспечивающие адаптивность и максимальную долгосрочную эффективность вашего "умного" завода.

Optimizing tube laser cutting machine integration involves prioritizing modular, open-architecture systems, investing in continuous workforce training, implementing robust data analytics for performance insights, and embracing cybersecurity best practices. Leveraging AI/ML for predictive maintenance and dynamic scheduling also enhances adaptability for future advancements.

С моей точки зрения, оптимизация интеграции станков для лазерной резки труб - это не разовая задача, а непрерывный процесс совершенствования и адаптации. Для такого клиента, как Ахмед Аль-Фарси, чей бизнес основан на эффективности и надежности, обеспечение того, чтобы его инвестиции в наш станок для лазерной резки труб оставались самыми современными, имеет первостепенное значение. Речь идет не только о первоначальной производительности станка, но и о его способности развиваться вместе с новыми технологиями, легко интегрироваться с будущими обновлениями программного обеспечения и продолжать обеспечивать оптимальные результаты в течение многих лет. Для этого необходим дальновидный подход, ориентированный на гибкость, использование данных и взаимодействие человека и машины.

Одной из наиболее эффективных стратегий оптимизации интеграции является приоритет модульных систем и систем с открытой архитектурой. В отличие от закрытых проприетарных систем, которые ограничивают совместимость и будущие обновления, открытые архитектуры позволяют легче интегрировать новые технологии, программное обеспечение и решения сторонних производителей. Модульность означает, что отдельные компоненты или программные модули могут быть обновлены или заменены без капитального ремонта всей системы, что обеспечивает большую гибкость и долговечность инвестиций. Это гарантирует, что ваша "умная" фабрика не будет привязана к экосистеме одного поставщика, что позволит вам внедрять лучшие доступные технологии по мере их появления.

Например, когда MZBNL разрабатывает свои станки для лазерной резки, мы гарантируем, что они будут созданы с учетом совместимости, используя отраслевые стандарты обмена данными, такие как OPC UA. Это означает, что если Ахмед Аль-Фарси захочет в будущем интегрировать новый тип роботизированной руки для автоматической сортировки деталей или более совершенную систему MES, наш станок сможет взаимодействовать с ней без обширного индивидуального программирования или дорогостоящих обходных путей. Такая возможность "plug-and-play", даже если она не полностью реализована, значительно снижает сложность и стоимость будущих модернизаций, делая первоначальные инвестиции более устойчивыми и адаптируемыми. Такой подход резко контрастирует со старыми закрытыми системами, которые часто требовали полной замены оборудования, чтобы идти в ногу с технологическим прогрессом, что обеспечивает более экономичный и гибкий путь для постоянной оптимизации.

Важнейшим аспектом оптимизации является постоянное инвестирование в обучение и развитие персонала. Хотя такие умные машины, как система No-CAD компании MZBNL, упрощают работу, развивающаяся природа умного производства требует новых навыков от операторов, техников по обслуживанию и даже руководства. Обучение должно выходить за рамки базовой эксплуатации машин и включать в себя интерпретацию данных, устранение неисправностей в автоматизированных системах, понимание протоколов кибербезопасности и использование аналитических инструментов для оптимизации производственных процессов. Такое непрерывное обучение гарантирует, что человеческий фактор "умной фабрики" будет оставаться компетентным и адаптируемым.

Для Ахмеда, чьи болевые точки включают в себя высокую текучесть кадров среди операторов и необходимость переобучения, наше внимание к удобному дизайну с минимальными требованиями к обучению является прямым решением. Однако, чтобы действительно оптимизировать работу, его команда должна быть обучена интерпретации данных, генерируемых машиной, выявлению возможностей повышения эффективности и проведению профилактического обслуживания. Такой проактивный подход обеспечивает развитие персонала вместе с технологией. MZBNL предлагает комплексное послепродажное обучение и поддержку, включая удаленную диагностику, которая позволяет местным командам устранять мелкие неполадки и использовать расширенные функции, что в конечном итоге снижает зависимость от внешней поддержки и повышает операционную автономию. Эти инвестиции в человеческий капитал обеспечивают постоянное использование всего потенциала технологии, что напрямую приводит к повышению производительности и усилению конкурентных преимуществ.

Чтобы по-настоящему оптимизировать интеграцию станков для лазерной резки труб в "умную" фабрику, производители должны внедрять аналитику данных и искусственный интеллект (ИИ) не только для простого мониторинга. Это предполагает использование алгоритмов машинного обучения для выявления сложных закономерностей в оперативных данных, прогнозирования потенциальных отказов оборудования до их возникновения (предиктивное обслуживание) и динамической оптимизации параметров резки для различных материалов и геометрий. ИИ также может использоваться для расширенного планирования, автоматически корректируя производственные планы с учетом таких факторов реального времени, как наличие сырья, загрузка станков и срочные заказы клиентов.

Например, рассмотрим сценарий, в котором станок лазерной резки компании MZBNL обрабатывает различные металлические трубы для разных отраслей промышленности. Система на базе искусственного интеллекта может проанализировать исторические данные резки, свойства материалов и условия окружающей среды, чтобы предложить оптимальную мощность лазера, скорость и давление газа для каждого вида работ, минимизируя отходы и максимизируя эффективность. Наша инновационная технология Zero-Waste Tail Material Innovation, оптимизирующая использование материалов, может быть усовершенствована с помощью искусственного интеллекта, который учится на основе моделей резки, чтобы со временем добиться еще большей экономии материалов. Такой подход на основе ИИ значительно превосходит статическое программирование, поскольку он адаптируется и учится на основе непрерывных операций. Данные отраслевых отчетов свидетельствуют о том, что интеграция ИИ в производство может привести к повышению общей эффективности оборудования (OEE) на 20-30%.

| Стратегия оптимизации | Описание | Пример MZBNL | Влияние на интеллектуальное производство |

|---|---|---|---|

| Открытая архитектура | Гибкие системы, позволяющие легко интегрировать новые технологии. | Широкая совместимость MZBNL с системами MES/ERP | Перспективность, снижение затрат на модернизацию |

| Непрерывное обучение | Повышение квалификации сотрудников в области данных, искусственного интеллекта, технического обслуживания. | 1-дневное обучение в No-CAD, постоянная удаленная поддержка | Улучшенное взаимодействие между человеком и машиной, сокращение времени простоя |

| Продвинутая аналитика | AI/ML для предиктивного обслуживания и оптимизации процессов. | Оптимизация материалов с помощью искусственного интеллекта (безотходное производство) | Проактивное обслуживание, повышение эффективности, экономия средств |

| Кибербезопасность | Защита данных и систем от угроз. | Безопасные протоколы передачи данных, передовые методы работы в сети | Целостность данных, непрерывность работы |

Кроме того, первостепенное значение имеет внедрение надежных мер кибербезопасности. По мере того как все больше машин становятся взаимосвязанными, а данные свободно передаются по сетям, поверхность атаки для киберугроз значительно расширяется. Нарушение может привести к простою в работе, краже интеллектуальной собственности или компрометации конфиденциальных данных клиентов. Поэтому оптимизация интеграции также означает обеспечение шифрования всех каналов связи, строгий контроль доступа и регулярный аудит безопасности. Таким образом, создается устойчивая и надежная среда "умной фабрики", необходимая для защиты бизнес-активов и сохранения доверия клиентов.

Открытая архитектура позволяет проводить модернизацию в будущемПравда

Модульные системы позволяют обновлять компоненты без полной замены системы, что обеспечивает долгосрочную адаптацию.

ИИ полностью заменяет операторов-людейЛожь

Хотя искусственный интеллект повышает эффективность, человеческий контроль по-прежнему важен для интерпретации данных и принятия стратегических решений.

Какие тенденции и технологические достижения ожидаются в будущем для станков лазерной резки труб в интеллектуальном производстве?

Вам интересно, что будет дальше с лазерной резкой труб в быстро развивающемся мире интеллектуального производства? Темпы инноваций означают, что вчерашние передовые технологии уже сегодня являются стандартом. Откройте для себя захватывающие будущие тенденции и технологические достижения, способные переопределить точность, эффективность и интеллектуальность станков для лазерной резки труб.

Future trends for tube laser cutting machines include deeper AI/ML integration for autonomous operation and predictive quality, advanced sensor fusion for real-time process control, enhanced digital twin capabilities for virtual commissioning, and increased sustainability through optimized material usage. Expect greater human-robot collaboration and seamless cloud integration.

Заглядывая в будущее, я вижу MZBNL и всю индустрию производства металлоконструкций как непрерывную инновацию, в которой станки для лазерной резки труб становятся еще более интеллектуальными, автономными и интегрированными". Для такого дальновидного предприятия, как компания Ахмеда Аль-Фарси, опережение этих тенденций - это не только конкурентное преимущество; это открытие новых возможностей для архитектурных металлоконструкций и деталей автомобилей, предложение услуг, с которыми другие просто не могут сравниться. Траектория развития этих тенденций указывает на создание заводов, которые будут не только более умными, но и более адаптируемыми, устойчивыми и способными обеспечить беспрецедентный уровень точности и эффективности.

Одним из наиболее значительных ожидаемых достижений является более глубокая интеграция искусственного интеллекта (ИИ) и машинного обучения (МО) для обеспечения все более автономных операций и предиктивного контроля качества. В настоящее время ИИ помогает в оптимизации, а в будущем он будет принимать решения. Машины будут учиться на обширных массивах данных, причем не только о параметрах резки, но и о характеристиках материала, условиях окружающей среды и обратной связи в реальном времени с самим процессом резки. Это позволит лазерному резаку динамически адаптировать свои настройки, обеспечивая оптимальную производительность и стабильное качество даже при колебаниях сырья или износе станка.

Представьте себе станок для лазерной резки труб, который может самостоятельно диагностировать мелкие неполадки до их обострения, автоматически заказывать запасные части и даже корректировать траекторию резки для компенсации незначительных дефектов материала - и все это без участия человека. Например, система No-CAD компании MZBNL уже упрощает работу, но в будущих версиях будет использоваться искусственный интеллект, чтобы предлагать оптимальные последовательности резки для сложных деталей, возможно, даже обучаясь на основе отзывов пользователей и вариаций дизайна. Такой уровень автономности значительно снизит потребность в постоянном контроле, позволяя опытным операторам контролировать несколько станков или сосредоточиться на более сложных задачах проектирования и инноваций. Этот переход переносит роль оператора с ручного управления на стратегический надзор, напрямую решая проблему высокой текучести кадров и необходимости постоянного переобучения, делая машины по своей сути "умнее" и проще в управлении.

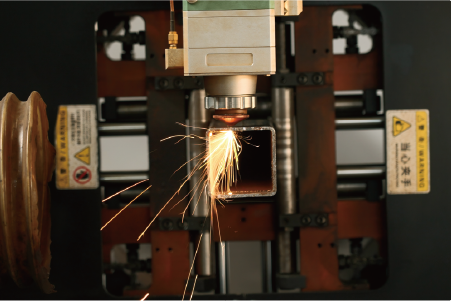

Другой важнейшей тенденцией будущего является развитие объединение датчиков и управление технологическими процессами в реальном времени4. Будущие станки для лазерной резки трубками будут оснащены еще большим количеством сложных датчиков - тепловизорами, спектральными анализаторами, акустическими датчиками и т. д. - для сбора комплексных данных о процессе резки в режиме реального времени. Данные с датчиков будут мгновенно объединяться и анализироваться вычислительными устройствами, что позволит производить микрокорректировку мощности лазера, давления газа и скорости резки на миллисекундном уровне. Такой уровень контроля практически исключает дефекты и обеспечивает непревзойденную точность, особенно в таких сложных областях, как аэрокосмическая промышленность или медицинское оборудование.

Рассмотрим задачу резки толстых или отражающих материалов, где точность имеет первостепенное значение. Нынешние станки работают хорошо, но будущие системы, оснащенные усовершенствованными датчиками, смогут обнаруживать малейшие изменения состава материала или качества поверхности и соответствующим образом настраиваться, предотвращая такие проблемы, как образование окалины или тепловое искажение, еще до их возникновения. Такой предиктивный контроль качества гарантирует, что каждая вырезанная деталь будет соответствовать допуску, что значительно снижает количество брака и отходов материала. Основываясь на инновациях MZBNL в области безотходного производства хвостовых материалов, эти усовершенствования будут способствовать еще большей эффективности использования материалов, приближая производство к нулю. Такой уровень технологического совершенствования расширит возможности станка при выполнении сложных и ответственных проектов, что очень важно для клиентов, производящих сложные детали для автомобильной промышленности и сантехники.

Концепция цифровые двойники5 станет неотъемлемой частью работы и оптимизации станков для лазерной резки труб. Цифровой двойник - это виртуальная копия физического станка, постоянно обновляемая данными в реальном времени с его физического аналога. Это позволяет производителям моделировать производственные процессы, тестировать новые программы резки или даже устранять неполадки в виртуальной среде до их реализации на реальном станке. Такая возможность позволит революционизировать НИОКР, техническое обслуживание и обучение, обеспечив безрисковый испытательный полигон.

Например, Ахмед Аль-Фарси может использовать цифрового двойника своего станка для лазерной резки труб MZBNL для виртуального ввода в эксплуатацию новых конструкций изделий, оптимизации траекторий резки и раскладки материалов без использования реального сырья или машинного времени. Такое планирование сценариев "что-если" помогает выявить потенциальные узкие места или неэффективность на этапе проектирования, что значительно сокращает время выполнения заказа и обеспечивает производство с первого раза. Кроме того, технические специалисты могут использовать цифрового двойника в целях обучения, моделируя различные сценарии работы и упражнения по устранению неисправностей, что значительно повысит их квалификацию и скорость реагирования. Согласно отраслевым отчетам, технология цифрового двойника может сократить циклы разработки продукции на 25-50% и снизить затраты на техническое обслуживание на 10-20%, что делает ее краеугольным камнем будущего интеллектуального производства. Приверженность MZBNL технологическим инновациям означает, что мы активно изучаем, как возможности цифрового двойника могут расширить возможности наших клиентов по всему миру, предоставляя индивидуальные решения и беспрецедентные оперативные данные.

ИИ обеспечит автономную лазерную резку трубПравда

Будущие станки для лазерной резки труб будут использовать искусственный интеллект для принятия автономных решений о параметрах резки и контроля качества без вмешательства человека.

Цифровые двойники требуют физического управления машинойЛожь

Цифровые двойники позволяют проводить виртуальные испытания и оптимизацию без необходимости работать на физическом станке, что позволяет экономить материалы и время.

Заключение

Будущее станков для лазерной резки труб в "умном" производстве радужно, оно характеризуется более глубокой интеграцией, автономными возможностями и непревзойденной точностью. Такие интеллектуальные системы, как инновационные решения МЗБНЛ, имеют решающее значение для оптимизации эффективности, сокращения отходов и обеспечения гибкого, управляемого данными производства на заводах по всему миру, удовлетворяя меняющиеся требования отраслей промышленности.

-

Поймите роль MES в оптимизации производства и повышении эффективности на "умных" фабриках ↩

-

Узнайте, как с помощью AGV можно автоматизировать транспортировку материалов и повысить эффективность работы. ↩

-

Узнайте о преимуществах и сферах применения прецизионной лазерной резки в современном производстве. ↩

-

Узнайте, как усовершенствованные датчики оптимизируют точность и контроль в процессах резки ↩

-

Изучите преимущества виртуального моделирования для оптимизации работы режущего станка ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.