Адаптация к персонализации: Новая роль станков для резки металлических труб

Вы не успеваете за растущим спросом на индивидуальные металлические детали? Традиционных, жестких производственных процессов уже недостаточно, что приводит к неэффективности и упущенным возможностям. Узнайте, как современные станки для резки металлических труб революционизируют производство, делая индивидуальные решения не только возможными, но и выгодными.

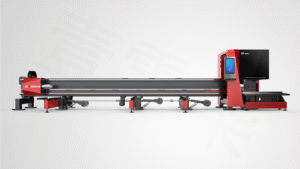

Станки для резки металлических труб превратились из базовых инструментов в сложные автоматизированные системы, способные выполнять сложную и точную настройку, адаптируясь к разнообразным требованиям промышленности. Их новая роль играет ключевую роль в обеспечении производства по требованию и удовлетворении уникальных спецификаций с беспрецедентной эффективностью и сокращением отходов.

По мере того как глобальный рынок переходит к производству изделий на заказ и небольших партий, возможности нашего производственного оборудования должны развиваться в ногу со временем. В этой статье мы рассмотрим, как эти важнейшие станки не просто режут металл, а формируют будущее производства, позволяя таким предприятиям, как ваше, процветать в условиях жесткой конкуренции. Присоединяйтесь ко мне, чтобы узнать об этом преобразующем пути.

Путь станков для резки металлических труб был очень увлекательным и отражал более широкую эволюцию промышленного производства. От элементарных ручных операций до современных высокотехнологичных систем с цифровой интеграцией, каждая итерация приближает нас к будущему, в котором точность и эффективность1 имеют первостепенное значение. Однако эта эволюция не сводится к скорости или точности, она в первую очередь связана с адаптивностью - в частности, со способностью удовлетворять постоянно растущий спрос на индивидуальные решения. Мой опыт работы с клиентами из Юго-Восточной Азии и Европы показал мне, что компании, которые принимают этот сдвиг, действительно преуспевают. Например, в недавнем исследовании McKinsey подчеркивается, что персонализированное производство может увеличить долю рынка на 10% в некоторых секторах. Это не просто тенденция, это фундаментальная перестройка нашего подхода к изготовлению металлов, бросающая вызов традиционным моделям массового производства и заставляющая нас более критически относиться к гибкому, оперативному производству. Это создает предпосылки для более глубокого обсуждения того, как эти станки становятся не просто инструментами, а стратегическими активами в мире, где все зависит от индивидуальных потребностей.

Общие сведения Введение: Как развивались станки для резки металлических труб на протяжении многих лет?

Вы когда-нибудь задумывались о том, как резка металлических труб, когда-то трудоемкая ручная работа, стала такой точной без особых усилий? Ранние методы были медленными, склонными к ошибкам и сильно ограничены по сложности, что мешало инновациям. Узнайте о невероятной трансформации этих станков - от простых инструментов до высокотехнологичных автоматизированных систем, на которые мы полагаемся сегодня.

Станки для резки металлических труб прошли путь от простых ручных пил до сложных лазерных систем с ЧПУ, что значительно повысило точность, скорость и автоматизацию. Первые станки использовали механическую силу, затем перешли к абразивной резке, а затем к плазменной, что в конечном итоге привело к высокоэффективной и точной лазерной технологии, распространенной сегодня и позволяющей создавать сложные конструкции.

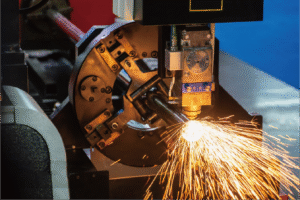

Оглядываясь назад, можно сказать, что эволюция технологии резки металлических труб - это свидетельство человеческой изобретательности и неустанного стремления к эффективности. Я вспоминаю посещение старых заводов, где резка представляла собой оглушительное, искрящееся зрелище, в значительной степени зависящее от мастерства оператора. Контраст с сегодняшними тихими и точными лазерными системами поразителен. Эта трансформация не произошла в одночасье; она была постепенным накоплением инноваций, каждая из которых развивала предыдущую, коренным образом меняя то, что возможно в производстве металла. От простых механических ножниц до передовых лазерных станков, эти станки постоянно адаптировались для удовлетворения все более сложных требований, прокладывая путь к гибким производственным решениям, которые мы видим сегодня и которые имеют решающее значение для таких предприятий, как Ahmed's, стремящихся модернизировать и автоматизировать свои рабочие процессы.

От ручного труда к механической точности

В ранние времена резка металлических труб осуществлялась исключительно вручную, с помощью ручных пил, ножовок или основных отрезных кругов. Этот процесс был невероятно трудоемким, занимал много времени и сильно зависел от физической силы оператора и координации глаз-рука. Точность была непостоянной, а повторяемость - сложной задачей, что приводило к значительным отходам материала и узким местам в производстве. По мере того как индустриализация набирала обороты, потребность в больших объемах и лучшей согласованности подтолкнула к разработке механических решений для резки. Появились ленточные и дисковые пилы, обеспечивающие большую скорость и относительно более высокую точность по сравнению с ручными методами. Эти станки, хотя и требовали значительного вмешательства человека при настройке и подаче материала, стали важным шагом на пути к механизации.

Внедрение этих ранних механических систем, хотя и примитивных по сегодняшним меркам, заложило основу для будущих достижений. Они позволили масштабировать производство, сделав возможным изготовление компонентов для развивающихся отраслей промышленности, таких как автомобилестроение и строительство. Однако срезы часто были грубыми и требовали вторичной обработки, такой как снятие заусенцев или шлифовка. Применяемая оснастка была специфична для диаметра и материала трубы, что ограничивало универсальность. Несмотря на эти ограничения, переход от чисто ручной резки к механической представлял собой смену парадигмы, признавая необходимость специализированного оборудования для выполнения повторяющихся, сложных задач, и этот принцип продолжает стимулировать инновации в нашей области.

Мой собственный путь в металлообработку, первоначально работая со старым оборудованием, привил мне глубокую признательность за прогресс, которого мы достигли. Я помню, каких огромных физических усилий требовала работа, и как один неверно выполненный рез мог забраковать целую деталь. Этот опыт из первых рук подтверждает, почему мы в MZBNL так стремимся упростить операции, сделать их менее физически сложными и более точными, что явно отличается от проблем, с которыми сталкивались предыдущие поколения производителей. Эта основа механической резки, хотя и базовая, стала горнилом, в котором были выкованы принципы машинного производства.

Рассвет автоматизированной и термической резки

В середине 20-го века появились технологии автоматической и термической резки, кардинально изменившие ландшафт обработки металлических труб. Плазменная резка, появившаяся в 1960-х годах, стала более быстрой и универсальной альтернативой механической резке, способной обрабатывать более толстые материалы и сложные формы за счет использования высокоскоростной струи ионизированного газа. Вскоре после этого, в 1970-х годах, была разработана технология лазерной резки, которая ознаменовала собой еще более значительный скачок вперед. Лазеры обеспечили беспрецедентную точность, минимальное искажение материала и возможность резки сложных геометрических форм с исключительным качеством кромок, что практически устранило необходимость в последующей обработке во многих областях применения.

Интеграция систем компьютерного числового управления (ЧПУ) в эти методы термической резки стала поистине революционной. ЧПУ превратило станки из жестких, одноцелевых инструментов в гибкие, программируемые средства. Это означает, что сложные конструкции могут быть запрограммированы в цифровом виде и выполнены с высокой повторяемостью и точностью, что снижает количество человеческих ошибок и повышает производительность. Для отраслей, требующих крупносерийного и точного производства компонентов, таких как аэрокосмическая промышленность и производство медицинского оборудования, эти достижения были крайне важны. Возможность быстрого перехода от одной конструкции к другой путем простой загрузки новой программы открыла возможности для большей адаптации и сокращения времени выполнения заказа, положив начало современной эре производства.

Когда я думаю о таких клиентах, как Ахмед Аль-Фарси, который модернизирует свой бизнес по изготовлению металлоконструкций в ОАЭ, важность перехода на автоматизированную и термическую резку становится невероятно очевидной. Его предыдущей проблемой была зависимость от квалифицированных операторов САПР и высокая текучесть кадров. Современные станки лазерной резки, особенно с ЧПУ и нашей системой No-CAD, напрямую решают эту проблему, упрощая операции. Возможность достижения высокой точности и скорости без ручного вмешательства или традиционных чертежей CAD означает, что предприятия могут значительно сократить трудозатраты и нагрузку на обучение персонала, добиться большей согласованности и ускорить выполнение проектов. Согласно отчету Grand View Research, объем мирового рынка станков лазерной резки в 2022 году составит более $5,5 миллиарда, и, по прогнозам, будет значительно расти, что подчеркивает широкое распространение и важнейшую роль этой технологии в мировом производстве.

Цифровая революция: Интеллектуальные и интегрированные системы

Современная эра станков для резки металлических труб определяется цифровизацией, интеллектуальной интеграцией и непревзойденным вниманием к пользовательскому опыту. Современные станки не только режут, но и оснащены передовыми датчиками, системой мониторинга в режиме реального времени и искусственным интеллектом (ИИ) для прогнозирования технического обслуживания и оптимизации траектории резки. Акцент смещен с простой автоматизации на интеллектуальную автоматизацию, когда машины могут самостоятельно диагностировать, адаптироваться к изменениям материала и даже учиться на предыдущих операциях для повышения эффективности. Такой уровень интеллектуальной интеграции позволяет в некоторых случаях осуществлять производство без света, поднимая производительность на новую высоту.

Одна из ключевых инноваций MZBNL, операционная система No-CAD, прекрасно иллюстрирует эту цифровую революцию. Традиционно операторы тратили дни, а то и недели на обучение на заводе сложным программам 3D CAD. Наша система устраняет этот барьер, позволяя обрабатывать стандартные типы труб и отверстия простым вводом параметров - чертежи не требуются. Это не только снижает порог квалификации, но и значительно сокращает время настройки, сокращая обучение на месте с 15 дней до 1 дня. Такая простота использования в сочетании с нашими Инновации на переднем крае2 которая повышает эффективность на 40% и снижает трудозатраты на 40%, напрямую решает такие распространенные проблемы отрасли, как нехватка квалифицированной рабочей силы и высокие эксплуатационные расходы.

Кроме того, интеграция многопроцессных возможностей, таких как автоматическая перфорация и резка на одной машине, обеспечивает беспрецедентную универсальность. Это снижает потребность в нескольких станках и этапах обработки, значительно оптимизируя производственный процесс. Наша инновационная технология Zero-Waste Tail Material (безотходный хвостовой материал), рассчитываемая с помощью заднего патрона, позволяет максимально использовать материал и повышает эффективность резки, отражая растущую в отрасли тенденцию к устойчивому и бережливому производству. Эти интеллектуальные интегрированные системы представляют собой вершину эволюции резки металлических труб, обеспечивая не только скорость и точность, но и комплексные решения, которые повышают общую операционную эффективность и рентабельность наших глобальных клиентов, позволяя им уверенно выполнять сложные индивидуальные заказы.

Лазерная резка повышает точностьПравда

Технология лазерной резки обеспечивает непревзойденную точность и качество кромок по сравнению с более ранними механическими методами, позволяя создавать сложные конструкции с минимальными искажениями материала.

Ручная резка была эффективнойЛожь

Ручная резка металлических труб была трудоемкой и непостоянной, требовала значительных физических усилий и часто приводила к отходам материала из-за ошибок человека.

Анализ текущей ситуации: Какова текущая роль персонализации в процессах резки металлических труб?

Колебания рыночного спроса и уникальные спецификации проектов мешают вам наладить производство? Традиционное массовое производство часто не в состоянии эффективно удовлетворить растущую потребность в продукции на заказ. Узнайте, как персонализация стала незаменимой в современной резке металлических труб, преобразуя производство и открывая новые возможности для роста.

В настоящее время индивидуальный подход играет центральную роль в резке металлических труб, смещая акцент с массового производства на быстрое изготовление по требованию. Современные станки способствуют этому, позволяя быстро изменять дизайн, выполнять сложную резку и разнообразную обработку материалов, что крайне важно для отраслей, где требуются уникальные компоненты, изготовленные по индивидуальному заказу с высокой точностью и эффективностью.

В условиях современного динамичного рынка подход "один размер для всех" все больше теряет свою актуальность. От мебели на заказ до специализированных автомобильных компонентов - спрос на металлические трубы, изготовленные по индивидуальному заказу, стремительно растет. Я на собственном опыте убедился, что компании, которые используют индивидуальный подход, не просто выживают, а процветают, расширяя свой охват нишевых рынков и получая дорогостоящие контракты. Речь идет не просто о предложении вариантов, а о фундаментальном переосмыслении производственного процесса, чтобы он стал по своей сути гибким, оперативным и инновационным. Способность быстро перестроиться, будь то небольшая партия уникальных рам для медицинского оборудования или крупный заказ на изготовление индивидуальных архитектурных элементов, - вот что по-настоящему отличает ведущих производителей в эпоху, когда спецификации клиента являются королем.

Удовлетворение потребностей различных отраслей с помощью индивидуальных решений

Современное производство характеризуется неутолимым спросом на разнообразие и специализацию, что резко контрастирует с массовым производством прошлого. Отрасли промышленности - от архитектурного дизайна до медицинского оборудования, от автомобильных деталей до мебели на заказ - требуют металлических труб уникальных размеров и форм. Например, дизайнеру элитной мебели могут понадобиться трубки с особой кривизной и перфорацией для создания художественного произведения, а производителю медицинского оборудования требуются невероятно точные, стерильные срезы для хирургических инструментов. Для этого необходим процесс резки металлических труб, который не только точен, но и легко адаптируется к различным спецификациям, материалам и объемам, часто с минимальными сроками выполнения заказа.

Стремление к индивидуальному подходу находит прямое отражение в поведении клиентов. Покупатели, такие как наш типичный клиент Ахмед Аль-Фарси, все чаще ищут поставщиков, которые могут предложить "готовые решения", простые в установке и эксплуатации, и, что особенно важно, могут быть адаптированы к конкретным требованиям проекта. Ахмед, имеющий большой опыт работы в области архитектурных металлоконструкций и поставок автомобильных деталей, понимает, что его способность поставлять уникальные конструкции перил или специализированные автомобильные рамы полностью зависит от гибкости его оборудования. Производители, которые могут быстро перенастроить свои производственные линии, чтобы перейти от одного индивидуального заказа к другому без значительных простоев или затрат на переналадку, получают существенное конкурентное преимущество, превращая изготовление на заказ из логистического кошмара в основную компетенцию.

Эволюция материалов также играет решающую роль. Современные станки для резки металлических труб должны работать с самыми разными металлами - от стандартной стали и алюминий3 до специализированных сплавов, таких как титан или инконель, каждый из которых обладает уникальными режущими свойствами. В отчете компании MarketsandMarkets прогнозируется значительный рост мирового рынка производства по индивидуальным заказам, обусловленный этими нишевыми требованиями. Такая диверсификация означает, что станка, способного выполнять только стандартные прямые резы, уже недостаточно. Предприятиям требуются комплексные решения, способные работать с различными толщинами, сложной геометрией и составом материалов, гарантируя, что станок, будь то легкий аэрокосмический компонент или прочная промышленная рама, обеспечит оптимальные результаты в соответствии с точными спецификациями.

Влияние персонализации на производственный процесс

Принятие кастомизации в корне пересматривает весь производственный процесс, переходя от жестких, линейных процессов к более гибким и итеративным. Традиционные линии массового производства оптимизированы для эффективного производства идентичных изделий, но они не справляются с частой переналадкой, что приводит к дорогостоящим простоям и увеличению отходов при внедрении кастомизации. В отличие от этого, рабочий процесс, разработанный с учетом требований заказчика, отличается гибкостью, быстротой создания прототипов и эффективностью пакетной обработки даже единичных изделий. Это касается всех этапов - от начального проектирования, где CAD/CAM-системы должны легко интегрироваться с возможностями станка, до окончательного контроля, где индивидуальные меры контроля качества имеют первостепенное значение.

Этот сдвиг требует более тесной интеграции между проектированием, планированием и производством. Например, наша операционная система No-CAD служит примером этого, позволяя операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров, устраняя традиционное узкое место, связанное с отправкой проектов обратно в чертежное бюро. Эта инновация значительно повышает простоту использования и сокращает время настройки, уменьшая время обучения на месте с 15 дней до 1 дня. Такие достижения позволяют компании, подобной Ahmed's, быстро переключиться с производства партии стандартных стеллажей на уникальные, разработанные на заказ панели ограждения для нового архитектурного проекта, минимизируя влияние на общий график производства и максимально быстро реагируя на запросы клиентов.

Кроме того, кастомизация влияет на управление материалами и запасами. Вместо того чтобы хранить на складе большое количество одинаковых компонентов, производители должны управлять более широким спектром сырья и частично готовой продукции. Это требует сложных систем управления запасами и стратегий доставки "точно в срок" (JIT) для минимизации затрат на хранение и обеспечения доступности материалов для различных производственных партий, выполняемых по требованию. Невероятно ценной становится способность современных станков максимально эффективно использовать материал, например, инновационная система Zero-Waste Tail Material Innovation компании MZBNL, которая устраняет остатки хвостового материала путем калькуляции из заднего патрона. Это не только сокращает количество отходов, но и оптимизирует закупку материалов, что напрямую способствует повышению рентабельности в условиях высокой степени кастомизации. Согласно исследованию компании Deloitte, компании, эффективно управляющие производством по индивидуальным заказам, могут сократить затраты на складские запасы на 15% и увеличить показатели своевременной поставки на 20%.

| Аспект персонализации | Традиционное массовое производство | Современное производство на заказ |

|---|---|---|

| Процесс проектирования | Стандартизированные, фиксированные конструкции | Гибкость, итеративность, ориентированность на клиента |

| Время установки | Длительные и нечастые перестановки | Короткие и частые изменения конфигурации |

| Использование материала | Стандартизированные партии, потенциальные отходы | Оптимизация под проект, минимум отходов (например, нулевой хвост) |

| Мастерство оператора | Специализированная система автоматизированного проектирования, широкая подготовка | Упрощенные, основанные на параметрах (например, No-CAD) |

| Фокус на рынок | Объем, низкая стоимость единицы продукции | Нишевые, дорогостоящие, индивидуальные решения |

Стратегическое преимущество персонализации по требованию

Возможность индивидуальной настройки по требованию дает значительное стратегическое преимущество на глобализированном рынке с высокой конкуренцией. Она позволяет компаниям выйти за рамки ценовой конкуренции и дифференцировать себя за счет уникальных предложений продукции, ускорения сроков поставки и превосходного обслуживания клиентов. Такой стратегический сдвиг позволяет компаниям захватывать более прибыльные проекты и строить более прочные и лояльные отношения с клиентами, напрямую удовлетворяя их конкретные потребности. Для такой компании, как MZBNL, предложение машин, способствующих такой гибкости, напрямую соответствует нашей миссии по предоставлению индивидуальных решений и технологических инноваций.

Возьмем пример Ахмеда Аль-Фарси, чей бизнес процветает благодаря поставкам готовых деталей строителям, декораторам и производителям комплектующих. Его способность изготавливать на заказ перила для уникального архитектурного проекта или специализированные автозапчасти для конкретной модели автомобиля дает ему преимущество перед конкурентами, которые ограничиваются стандартными предложениями. Такая гибкость позволяет ему выходить на новые рынки и расширять свой бизнес в таких областях, как производство архитектурных металлоконструкций и поставка автозапчастей, где индивидуальные решения стоят дороже. Способность станка выполнять сложную штамповку и резку для его проектов - это не просто функция, это прямой инструмент, обеспечивающий его модель прибыли.

Помимо прямых выгод для клиентов, адаптация по требованию способствует повышению устойчивости рынка в целом. В непредсказуемом экономическом климате предприятия, способные быстро переналадить производственные линии в соответствии с колеблющимся спросом или непредвиденными изменениями на рынке, лучше переносят спады. Такая гибкость позволяет снизить зависимость от больших, спекулятивных запасов и создать более оперативную цепочку поставок. Кроме того, возможность быстрого создания прототипов и итераций пользовательских конструкций ускоряет инновационные циклы, позволяя компаниям оставаться на передовых позициях в своих отраслях. Такая стратегическая гибкость, поддерживаемая передовыми технологиями резки металлических труб, превращает производителя из простого производителя в динамичного, инновационного партнера для своих клиентов, укрепляя позиции на рынке и способствуя устойчивому росту.

Индивидуальный подход - центральный элемент современной резки трубПравда

В статье четко сказано, что персонализация сместила акцент с массового производства на быстрое изготовление, став незаменимой в современных процессах резки металлических труб.

Массовое производство хорошо отвечает требованиям заказчикаЛожь

В тексте прямо говорится о том, что традиционное массовое производство с трудом справляется с потребностями кастомизации, создавая неэффективность при работе с уникальными спецификациями проектов.

Анализ трудностей: С какими проблемами сталкиваются производители при интеграции персонализации в станки для резки металлических труб?

Вы сталкиваетесь со сложностями, связанными с интеграцией индивидуального подхода в операции по резке металлических труб? Спрос на уникальные изделия часто приводит к возникновению узких мест - от сложности конструкции до нехватки квалифицированной рабочей силы. Узнайте, с какими основными проблемами сталкиваются производители и почему традиционные подходы оказываются неэффективными в условиях современного производства по индивидуальным заказам.

Резка металлических труб на заказ сопряжена с рядом проблем, включая управление сложностью конструкции, обеспечение точности исполнения, преодоление нехватки квалифицированной рабочей силы и оптимизацию использования материалов при выполнении разнообразных заказов. Проблемы резки труб на заказ Производители часто сталкиваются с неэффективным программным обеспечением, большим временем наладки и необходимостью адаптации оборудования для эффективного выполнения разнообразных спецификаций по требованию.

Хотя преимущества кастомизации очевидны, путь к бесшовной интеграции сопряжен с потенциальными препятствиями. Работая с бесчисленными заводами по всему миру, я заметил, что эти проблемы не только технические: они часто связаны с фундаментальными изменениями в философии производства и обучении персонала. Начиная с начальной стадии проектирования и заканчивая окончательной поставкой, каждый шаг должен быть переоценен через призму гибкости и точности. Для преодоления этих препятствий требуется не только современное оборудование, но и инновационное мышление в области управления данными, талантами и ресурсами. Давайте рассмотрим конкретные болевые точки, с которыми сталкиваются многие производители, пытаясь расширить свои возможности по индивидуальной резке металлических труб.

Управление сложностью проектирования и интеграцией программного обеспечения

Одна из главных проблем интеграции кастомизации заключается в управлении огромной сложностью вариаций дизайна. В отличие от массового производства, где один и тот же дизайн повторяется тысячи раз, при кастомизации каждая деталь или небольшая партия может иметь уникальные размеры, расположение отверстий и сложный крой. Это часто выливается в сложные 3D-чертежи CAD, для создания и модификации которых требуются высококвалифицированные инженеры. Традиционный рабочий процесс включает в себя цикл: проектирование, отправка на производство, обнаружение ошибки, возврат к проектированию. Такой итеративный процесс отнимает много времени и средств, особенно если речь идет о сжатых сроках выполнения проекта и многочисленных индивидуальных заказах.

Кроме того, бесшовная интеграция программного обеспечения имеет первостепенное значение, но часто оказывается недостижимой. Многие производители используют разрозненные программные системы для проектирования, управления оборудованием и производством.Проблемы интеграции программного обеспечения2 Отсутствие совместимости между этими системами приводит к ручному вводу данных, ошибкам и значительным задержкам. Например, проект, созданный в одной CAD-программе, может не совсем точно отображаться в CAM-программе станка, что приводит к расхождениям, требующим дорогостоящих ручных корректировок в цеху. Такой фрагментарный подход подрывает саму эффективность, которую обещает автоматизация, превращая стремление к индивидуальному подходу в логистическую головную боль, а не в оптимизированный процесс.

Именно для решения этой задачи компания MZBNL разработала операционную систему No-CAD. Мой клиент, Ахмед Аль-Фарси, рассказал о своей болевой точке: "Предыдущие станки требовали квалифицированных операторов САПР", что приводило к "высокой текучести кадров" и "нагрузкам по переобучению". Наша система No-CAD напрямую решает эту проблему, позволяя операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров - чертежи не требуются. Это значительно снижает потребность в высококвалифицированном персонале, работающем с САПР, сокращает время настройки и сводит к минимуму человеческие ошибки, превращая сложность проектирования из препятствия в управляемый и даже упрощенный аспект производственного процесса. Согласно исследованию, опубликованному в International Journal of Advanced Manufacturing Technology, плохая интеграция программного обеспечения может привести к потере в среднем 15% производственного времени в сложных производственных средах.

Преодоление нехватки квалифицированной рабочей силы и нагрузки на обучение

Современные станки для резки металлических труб, обладая огромными возможностями, исторически сопровождаются существенным недостатком: необходимостью в высококвалифицированных операторах и программистах. Такая зависимость от специализированных кадров создает критическую уязвимость для производителей, поскольку во многих регионах сокращается число опытных операторов ЧПУ и дизайнеров САПР. Высокая текучесть кадров, характерная для таких предприятий, как Ahmed's, еще больше усугубляет эту проблему, приводя к постоянным переобучениям, увеличению операционных расходов и несоответствию качества продукции. Найти человека, который бы выделил 15 дней на обучение на заводе для новой машины, - роскошь, которую многие малые и средние предприятия просто не могут себе позволить.

Традиционные модели обучения часто включают в себя обширные курсы за пределами предприятия или длительную стажировку на рабочем месте, что может нарушать производственные графики и быть дорогостоящим.Нехватка квалифицированной рабочей силы в обрабатывающей промышленности4 Более того, кривая обучения сложным программным интерфейсам и элементам управления оборудованием может быть очень сложной, что приводит к разочарованию и снижению темпов внедрения. Это означает, что даже если компания инвестирует в передовое оборудование, она не сможет в полной мере использовать его возможности из-за отсутствия должным образом обученного персонала. Это ограничивает возможности компании по выполнению более сложных и разнообразных заказов, что сводит на нет потенциал ее роста на рынке кастомизации.

Наш подход в MZBNL напрямую отвечает этой проблеме. Благодаря нашей инновационной системе No-CAD обучение операторов станков на месте сокращается с 15 дней на заводе-изготовителе оборудования до всего лишь 1 дня. Такое значительное сокращение времени обучения не только решает проблему нехватки квалифицированных кадров, делая станки доступными для более широкого круга операторов, но и значительно снижает операционные расходы, связанные с обучением и приемом сотрудников на работу. Упростив интерфейс и автоматизировав сложные расчеты, мы даем возможность существующему персоналу быстро освоить новое оборудование, обеспечивая непрерывное производство и эффективную работу с индивидуальными проектами, тем самым превращая основную болевую точку в конкурентное преимущество. Такая простота использования является прямым ответом на потребности отрасли, особенно на таких рынках, как Юго-Восточная Азия и Ближний Восток, где быстрое развертывание и операционная эффективность имеют первостепенное значение.

Оптимизация использования материалов и минимизация отходов

Изготовление на заказ по своей природе часто предполагает производство уникальных или небольших партий деталей, что может привести к неэффективному использованию материалов и увеличению количества отходов по сравнению с массовым производством. При вырезании различных длин и конструкций из стандартных труб обычная логика резки часто оставляет непригодный "хвостовой материал" - короткие остатки, которые слишком малы для последующего производства и попадают в отходы. Это не только увеличивает стоимость материалов, но и способствует образованию отходов в окружающей среде, что негативно сказывается на достижении целей устойчивого развития компании. Для производителей, работающих в условиях жесткой маржи, каждый сантиметр отработанного материала напрямую влияет на рентабельность.

Кроме того, сложность нестандартных конструкций может усугубить эту проблему. Замысловатые разрезы, угловые кромки или уникальные отверстия могут потребовать особой ориентации материала или подводки, которые, если не будут точно оптимизированы, могут привести к увеличению количества брака. Традиционное программное обеспечение для резки может быть недостаточно сложным для динамического размещения различных деталей в одной трубке для достижения максимального выхода, что приводит к неэффективной компоновке и ненужному расходу материала. Эта проблема особенно актуальна при работе с дорогостоящими специальными сплавами или материалами высокой стоимости, когда каждый отбракованный кусок представляет собой значительные финансовые потери.

Инновационный безотходный хвостовой материал MZBNL был разработан именно для решения этой критической проблемы. В то время как традиционные системы обычно начинают резку с головки трубы и в конце создают непригодный для использования хвостовой материал, наша переработанная логика резки рассчитывается от заднего патрона в качестве исходной точки. Это позволяет системе устранить остатки хвостового материала при условии, что оставшаяся часть меньше длины изделия. Такой инновационный подход позволяет максимально использовать материал, минимизировать количество брака и повысить эффективность резки, что приводит к существенной экономии средств для наших клиентов". Для Ахмеда Аль-Фарси, чья модель прибыли основана на поставке готовых деталей, минимизация отходов материалов является прямым вкладом в итоговый результат, особенно когда речь идет о различных контрактных услугах по изготовлению перил, стеллажей и автозапчастей. Такой активный подход к сокращению отходов подчеркивает наше стремление к прибыльности и устойчивости производства, устанавливая новый отраслевой стандарт.

Персонализация повышает сложность конструкцииПравда

В отличие от массового производства, изготовление на заказ требует уникальных CAD-проектов для каждого заказа, что создает узкие места в рабочем процессе.

Традиционное обучение занимает 15 днейЛожь

Система No-CAD компании МЗБНЛ позволяет сократить обучение оператора с 15 до 1 дня, что противоречит общепринятым требованиям.

Стратегии реагирования: Как компании могут адаптировать свои процессы, чтобы соответствовать требованиям кастомизации?

Ваш производственный процесс не успевает за растущим спросом на индивидуальные решения? Традиционные жесткие рабочие процессы часто препятствуют гибкости и эффективности при работе с разнообразными заказами. Узнайте о ключевых стратегиях, которые позволят предприятиям адаптировать свои процессы, обеспечивая беспрепятственную интеграцию персонализации и открывая новые возможности для роста.

Предприятия могут адаптироваться к требованиям кастомизации, приняв принципы гибкого производства, инвестируя в модульное и универсальное оборудование и внедряя передовое программное обеспечение для оптимизации рабочих процессов от проектирования до производства. Важнейшим фактором, способствующим эффективной и прибыльной кастомизации, является формирование культуры непрерывного совершенствования и приоритетное обучение операторов новым технологиям.

Сдвиг в сторону кастомизации связан не только с приобретением новых станков, но и с фундаментальным переосмыслением принципов работы. Как человек, 25 лет проработавший в сфере производства металлоконструкций, я убедился, что наиболее успешные компании - это те, кто готов бросить вызов старым парадигмам. Эффективная адаптация означает принятие целостной стратегии, охватывающей технологии, рабочий процесс и человеческий капитал. Речь идет о создании отзывчивой, интеллектуальной производственной экосистемы, в которой каждый компонент оптимизирован для обеспечения гибкости и точности. Давайте рассмотрим практические стратегии, которые могут превратить ваш бизнес в лидера в производстве металлических труб по индивидуальным заказам.

Внедрение принципов Agile Manufacturing

Внедрение принципов гибкого производства является основополагающим для предприятий, стремящихся к успеху на рынке, ориентированном на индивидуальные потребности. Это предполагает отказ от жестких долгосрочных производственных планов в пользу более гибких, итеративных процессов, способных быстро реагировать на меняющиеся запросы клиентов и требования к конкретным заказам. В Agile manufacturing особое внимание уделяется модульности, позволяющей быстро перенастраивать производственные линии и оборудование для разных продуктов. Такое изменение мышления означает приоритет быстрого создания прототипов, коротких производственных циклов и непрерывных циклов обратной связи, позволяющих вносить немедленные коррективы в зависимости от пожеланий клиента или непредвиденных проблем.

Например, производитель мебели может использовать принципы agile, чтобы быстро изготовить небольшую партию каркасов стульев на заказ по уникальным спецификациям нового клиента, а не ждать большого тиража. Такая оперативность значительно сокращает время выполнения заказа и повышает удовлетворенность клиентов. Кроме того, это способствует созданию атмосферы сотрудничества, в которой команды дизайнеров, конструкторов и производственников работают в тесном контакте, оперативно решая возникающие проблемы и обеспечивая точное соответствие конечного продукта индивидуальному заказу. Это резко контрастирует с традиционными последовательными рабочими процессами, где задержки на одном этапе могут отразиться на всем процессе, делая изготовление на заказ обременительным и нерентабельным.

Суть гибкого производства для резки металлических труб заключается в использовании оборудования, которое поддерживает быструю переналадку и разнообразные способы обработки материалов. Наш сайт станки для лазерной резки труб5Благодаря своим возможностям высокоскоростной и высокоточной резки, они призваны воплотить эту гибкость. Они позволяют быстро переключаться между различными типами труб и схемами резки, что дает возможность предприятиям выполнять разнообразные индивидуальные заказы без значительных простоев. Именно эта гибкость позволяет компаниям, особенно таким, как компания Ахмеда Аль-Фарси, расширять свой бизнес в таких различных сегментах, как производство архитектурных металлоконструкций и поставка запчастей для автомобилей, где индивидуальный подход является ключевым отличительным фактором. Способность быстро переключаться - это не просто удобство, это стратегическая необходимость на современном динамичном рынке.

Инвестиции в универсальное и интеллектуальное оборудование

Стратегические инвестиции в универсальное и интеллектуальное оборудование - это, пожалуй, самая важная адаптация для удовлетворения потребностей в персонализации. Традиционные станки часто являются одноцелевыми и предназначены для эффективного производства узкого спектра продукции. В отличие от них, современные станки для резки металлических труб предназначены для многопроцессной интеграции и способны выполнять различные операции, такие как резка, штамповка и маркировка, за один установ. Такая универсальность позволяет сократить потребность в нескольких станках и минимизировать перемещение материалов, тем самым оптимизируя рабочий процесс и значительно ускоряя выполнение индивидуальных заказов.

Ассортимент продукции МЗБНЛ, включая наши Лазерная машина для резки труб и автоматическая пробивка и резка интегрированной машины6. является примером этого изменения. Эти станки предлагают "интеграцию нескольких процессов" и "экономически эффективные индивидуальные решения", что делает их идеальными для таких компаний, как компания Ахмеда, которым требуются разнообразные возможности для контрактного производства. Например, Ахмеду нужен станок с автоматической подачей и возможностью перфорации для его архитектурных и автомобильных проектов. Наше интегрированное решение позволяет ему резать трубу, пробивать отверстия и, возможно, гравировать маркировку в рамках одного цикла работы станка, избавляя его от необходимости перемещать деталь на отдельные станции штамповки или сверления. Такой интегрированный подход значительно повышает точность и эффективность обработки сложных нестандартных деталей.

Кроме того, интеллектуальные функции, встроенные в эти машины, являются преобразующими. Такие функции, как "Интеллектуальные и оцифрованные системы" и "Инновационная операционная система No-CAD", устраняют серьезные проблемы, связанные с изготовлением станков на заказ. Возможность начать резку без сложных чертежей CAD, просто введя параметры, не только снижает порог квалификации операторов, но и значительно сокращает время настройки для выполнения индивидуальных работ. Это означает, что предприятие может принять заказ в понедельник, быстро запрограммировать станок и уже во вторник приступить к резке деталей, демонстрируя беспрецедентную оперативность. Инновация "Передняя подача", повышающая эффективность подачи на 40% и снижающая трудозатраты оператора на 40%, еще раз подчеркивает, что продуманная конструкция напрямую переходит в операционную гибкость, делая изготовление на заказ не только возможным, но и экономически выгодным для наших глобальных клиентов из Юго-Восточной Азии, Ближнего Востока, Европы и Северной Америки.

| Тип характеристики | Ограничения традиционных машин | Преимущество MZBNL при настройке |

|---|---|---|

| Установка и дизайн | Требуются квалифицированные операторы САПР, длительное программирование | Система No-CAD: основанная на параметрах, 1-дневное обучение |

| Подача материала | Вручную, медленно, трудоемко | Фронтальная подача: автоматическая, повышение эффективности 40% |

| Сокращение отходов | Высокие отходы хвостового материала | Безотходный хвост: максимальное использование материала |

| Технологический поток | Несколько машин, этапы обработки | Интеграция нескольких процессов: резка, штамповка в одном |

| Простота эксплуатации | Сложный, требующий высокой квалификации барьер | Простые в эксплуатации и обслуживании, интеллектуальные системы |

Приоритетное обучение и развитие цифровых навыков

Хотя передовое оборудование предлагает беспрецедентные возможности, его полный потенциал может быть реализован только при наличии квалифицированного персонала. Поэтому приоритет комплексного обучения и повышения квалификации операторов и технического персонала в области цифровых технологий является неотъемлемой стратегией для предприятий, внедряющих кастомизацию. Это не только базовая эксплуатация оборудования, но и понимание интерфейсов программного обеспечения, устранение типичных проблем и даже базовое программирование или настройка параметров для выполнения индивидуальных заказов. Вооружение сотрудников этими навыками превращает их из простого обслуживающего персонала в инициативных специалистов по решению проблем и ценный вклад в процесс кастомизации.

Для многих предприятий "высокая текучесть кадров" и "тяготы переобучения", с которыми сталкиваются такие клиенты, как Ахмед Аль-Фарси, являются серьезной проблемой. Традиционные методы обучения часто предполагают отправку сотрудников на несколько недель для интенсивного обучения на заводе, что влечет за собой расходы и срыв производства. Наша приверженность упрощенным пользовательским интерфейсам и интуитивно понятным системам напрямую решает эту проблему. Например, наша система No-CAD значительно сокращает время обучения, делая сложные станки для лазерной резки доступными всего за один день обучения на месте. Такой подход демократизирует доступ к передовому производству, позволяя предприятиям быстро повысить квалификацию имеющегося персонала и снизить зависимость от небольшого числа узкоспециализированных и дорогостоящих операторов САПР.

Помимо первоначального обучения, очень важно формировать культуру непрерывного обучения и цифровой грамотности. Это включает в себя регулярные курсы повышения квалификации, доступ к модулям онлайн-обучения и возможность для операторов экспериментировать с новыми конструкциями или материалами. Поощрение перекрестного обучения, когда операторы разбираются в разных частях производственного процесса, еще больше повышает общую гибкость и устойчивость. Инвестируя в своих сотрудников, предприятия не только повышают операционную эффективность, но и способствуют повышению морального духа и удержанию персонала. В конечном счете успешная интеграция индивидуального подхода - это симфония передовых технологий и высококвалифицированной рабочей силы, обладающей цифровыми возможностями, которые работают в гармонии для достижения совершенства в производстве на заказ.

Ускоренное производство обеспечивает быструю адаптациюПравда

Принципы Agile позволяют быстро перенастраивать производственные линии под различные индивидуальные заказы, что значительно сокращает сроки выполнения заказов.

Для персонализации требуется только новое оборудованиеЛожь

Эффективная адаптация требует целостного подхода, включающего перестройку рабочих процессов, обучение операторов и культурные изменения, выходящие за рамки простого обновления оборудования.

Технические рекомендации: Какие технологические достижения помогают станкам для резки металлических труб при изготовлении на заказ?

Ограничивают ли традиционные методы резки труб вашу способность предлагать индивидуальные решения? Ручные процессы и устаревшее оборудование часто препятствуют точности и эффективности производства на заказ. Ознакомьтесь с революционными технологическими достижениями в области станков для резки металлических труб, которые теперь делают сложное изготовление на заказ не только возможным, но и высокоэффективным и прибыльным.

Такие технологические достижения, как передовые системы ЧПУ, технология волоконных лазеров и интеллектуальная автоматизация, совершают революцию в области резки металлических труб, позволяя создавать превосходные индивидуальные изделия. Такие инновации, как интерфейсы No-CAD, безотходная резка хвостов и интеграция нескольких процессов, значительно повышают точность, скорость, использование материалов и простоту работы со сложными, индивидуальными конструкциями.

За 25 лет работы в сфере производства металлоконструкций я стал свидетелем невероятных скачков в развитии технологий, но лишь немногие из них были столь же преобразующими, как те, что повлияли на резку металлических труб. Стремление к индивидуальному подходу подтолкнуло производителей, таких как MZBNL, к постоянным инновациям, создавая станки, которые не просто быстрее или точнее, а принципиально умнее и более адаптируемы. Это не постепенные изменения, это сдвиг парадигмы, который позволяет предприятиям с уверенностью браться за ранее невозможные проекты. Давайте рассмотрим конкретные технологические прорывы, которые определяют новую эру индивидуальной резки металлических труб.

Сила передовых технологий ЧПУ и волоконных лазеров

Основой современной индивидуальной резки металлических труб является симбиотическая связь между передовыми системами компьютерного числового управления (ЧПУ) и мощной технологией волоконного лазера. Системы ЧПУ прошли путь от простых программных интерфейсов до сложных интеллектуальных контроллеров, способных преобразовывать сложные 3D-проекты в точные движения станка с непревзойденной точностью и повторяемостью. Эти системы могут управлять несколькими осями одновременно, что позволяет выполнять сложные разрезы, скосы и перфорацию на трубах различного сечения - возможность, необходимая для создания индивидуальных конструкций, выходящих за рамки простых прямых разрезов. Такой уровень контроля обеспечивает безупречное выполнение даже самых сложных заказных деталей, сводя к минимуму ошибки и отходы материала.

Технология волоконных лазеров доказала свою эффективность по сравнению с традиционными CO2-лазерами. Волоконные лазеры обеспечивают превосходное качество луча, более высокую энергоэффективность и значительно меньший объем технического обслуживания. Их способность передавать высококонцентрированный луч обеспечивает более высокую скорость резки широкого спектра материалов, включая отражающие металлы, такие как медь и латунь, которые сложны для других типов лазеров. Что еще более важно для персонализации, тонкая фокусировка волоконного лазера позволяет делать невероятно точные и чистые разрезы, создавая сложные детали и острые края, что часто устраняет необходимость во вторичных финишных операциях. Такая точность жизненно важна при работе с эстетичными компонентами для мебели или точной подгонкой автомобильных деталей, что напрямую влияет на качество и экономическую эффективность изготовления на заказ.

Для такой компании, как MZBNL, наш фокус на "высокоскоростную и высокоточную резку" напрямую связан с этими достижениями. Для такого клиента, как Ахмед Аль-Фарси, чей бизнес процветает за счет поставки готовых деталей для архитектурных и автомобильных приложений, возможность достичь такой точности при высокой скорости означает, что он может браться за более разнообразные и сложные проекты, зная, что результат будет соответствовать строгим стандартам качества. Сочетание современного ЧПУ с волоконными лазерами превращает станок из базового режущего инструмента в высокоинтеллектуальный, универсальный производственный центр, способный эффективно и качественно изготавливать детали по индивидуальному заказу. По данным отраслевых отчетов, скорость резки волоконным лазером может достигать 50% по сравнению с CO2-лазерами при обработке тонких и средней толщины материалов, а эксплуатационные расходы могут быть на 30% ниже благодаря энергоэффективности и сокращению технического обслуживания.

Инновации в области пользовательского интерфейса и автоматизации

Помимо мощности резки, значительные достижения были сделаны для того, чтобы сделать станки для резки металлических труб более доступными и эффективными для настройки благодаря инновационным пользовательским интерфейсам и расширенным функциям автоматизации. Одним из наиболее значительных достижений компании MZBNL и прямым ответом на общую проблему отрасли является наша инновационная операционная система "No-CAD". Традиционно для выполнения нестандартных резов или отверстий операторам требовалось создавать или изменять сложные 3D-чертежи с помощью сложного программного обеспечения CAD, что не только отнимало много времени, но и требовало специальных навыков и длительного обучения (часто 15 дней на заводе).

Наша система No-CAD позволяет полностью обойти это узкое место. Теперь операторы могут обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя параметры непосредственно в интуитивно понятный интерфейс станка. Это означает, что индивидуальный запрос на изготовление трубы определенной длины с уникальным рисунком отверстий может быть запрограммирован и выполнен быстро, без привлечения внешнего конструкторского бюро или узкоспециализированных специалистов по САПР. Эта инновация значительно повышает удобство использования, сокращает время настройки для выполнения заказных работ и значительно снижает порог квалификации для работы на станке, сокращая обучение на месте всего до 1 дня. Это станет переломным моментом для предприятий, испытывающих трудности с текучестью кадров или стремящихся быстро расширить возможности производства на заказ.

Кроме того, инновации в области автоматизации, такие как наша "инновация передней подачи", значительно повышают общую производительность и снижают трудоемкость. В то время как традиционные машины полагались на громоздкую боковую или заднюю ручную загрузку, наш оптимизированный механизм передней подачи автоматически втягивает трубку спереди, повышая эффективность подачи примерно на 40% и снижая трудоемкость работы оператора примерно на 40%. Это усовершенствование имеет решающее значение для предприятий, стремящихся к высокой производительности при выполнении индивидуальных заказов, поскольку оно сводит к минимуму ручное вмешательство и упрощает процесс загрузки. Эти усовершенствования, ориентированные на пользователя и автоматизацию, играют центральную роль в обеспечении простоты эксплуатации и обслуживания сложного оборудования, превращая сложные задачи в эффективные, рационализированные операции для наших клиентов по всему миру.

Максимальное использование материалов и интеграция нескольких процессов

Два важнейших технологических достижения напрямую влияют на рентабельность и универсальность индивидуальной резки металлических труб: передовые стратегии использования материалов и интеграция нескольких процессов. При выполнении индивидуальных заказов каждый кусок материала ценен, и сокращение отходов имеет первостепенное значение. Обычные системы лазерной резки часто создают непригодный для использования "хвостовой материал" в конце процесса резки, поскольку они режут от головки трубы. Это приводит к значительным потерям материала, особенно при работе с дорогими сплавами или разнообразными, краткосрочными заказными проектами.

Инновация MZBNL "Zero-Waste Tail Material Innovation" напрямую направлена на решение этой неэффективной задачи. Мы переработали логику резки, чтобы расчет производился от заднего патрона. Это позволяет системе исключить остатки хвостового материала при условии, что оставшаяся часть меньше длины изделия. Этот инновационный подход позволяет максимально использовать материал, минимизировать количество брака и повысить эффективность резки, что приводит к существенной экономии средств для наших клиентов. Эта функция особенно полезна для таких предприятий, как предприятие Ахмеда Аль-Фарси, которое работает с различными индивидуальными заказами, обеспечивая максимальную экономию материалов даже в небольших партиях, что напрямую способствует увеличению его прибыли.

Помимо сокращения отходов, эволюция в сторону "интеграции нескольких процессов" в одном станке обеспечивает беспрецедентную универсальность при изготовлении изделий на заказ. Например, наш интегрированный станок для автоматической штамповки и резки позволяет выполнять лазерную резку, штамповку и даже маркировку в рамках одного цикла работы станка, не требуя перемещения трубы между различными рабочими местами. Такая интеграция исключает дополнительные операции, сокращает время настройки, повышает точность за счет исключения ошибок при перестановке и объединяет несколько операций в один эффективный процесс. Это означает, что сложная деталь, требующая как сложной резки, так и точной штамповки, может быть изготовлена за меньшее время и с большей точностью, чем при использовании отдельных станков. Такой комплексный подход к функциональности является ключом к предоставлению "экономически эффективных индивидуальных решений" и ставит станки MZBNL на передовые позиции в обеспечении комплексного и высокоэффективного производства металлических труб на заказ. По прогнозам, внедрение таких интегрированных решений будет расти на 8% в год в отрасли производства металлических труб, что обусловлено растущим спросом на сложные, индивидуальные компоненты.

Волоконные лазеры режут быстрее, чем CO2-лазерыПравда

Технология волоконных лазеров обеспечивает до 50% более высокую скорость резки тонких и средних по толщине материалов по сравнению с CO2-лазерами, а также является более энергоэффективной.

Системы No-CAD требуют знаний в области САПРЛожь

Операционные системы No-CAD устраняют необходимость в знаниях в области САПР, позволяя операторам вводить параметры непосредственно в интерфейс машины, что сокращает время обучения с 15 дней до 1 дня.

Заключение

Эволюция станков для резки металлических труб изменила представление о производстве: теперь изготовление на заказ стало основной возможностью. Инновации МЗБНЛ, такие как No-CAD и Zero-Waste Tail, позволяют предприятиям эффективно удовлетворять разнообразные требования, снижать затраты и повышать точность. Использование этих технологий и гибких стратегий необходимо для успешного развития производства по индивидуальным заказам.

-

Узнайте, как инновации в области фронтального кормления повышают эффективность и сокращают трудозатраты ↩

-

Поймите важность интеграции программного обеспечения для сокращения ошибок и задержек в производстве. ↩ ↩

-

Поймите универсальность и сложности резки алюминия в промышленных процессах. ↩

-

Узнайте, как нехватка рабочей силы влияет на производство и как решить эту проблему. ↩

-

Узнайте о роли лазерных технологий в гибких и динамичных производственных процессах ↩

-

Узнайте, как универсальное оборудование может расширить возможности производства на заказ ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.