Как производитель модернизировал интеллектуальный станок для резки металлических труб

Ваш бизнес по производству металлоконструкций борется с устаревшими процессами, медленным производством и высокими затратами на оплату труда? Эти неэффективные процессы часто препятствуют росту и влияют на вашу конкурентоспособность на современном быстро меняющемся рынке. Узнайте, как стратегическая модернизация умная машина для резки металлических труб1 может произвести революцию в вашей деятельности и обеспечить значительную рентабельность.

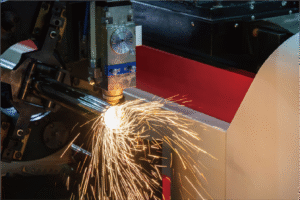

Интеллектуальный станок для резки металлических труб объединяет в себе передовую автоматику и интеллектуальное программное обеспечение для точной резки металлических труб с минимальным вмешательством человека. Он решает такие распространенные производственные проблемы, как отходы материала, медленное время настройки и необходимость в высококвалифицированных операторах, что в конечном итоге повышает эффективность и снижает операционные расходы производственного предприятия.

Являясь мировым лидером в области решений по изготовлению металлоконструкций на протяжении более 25 лет, я на собственном опыте убедился в преобразующей силе интеллектуальных технологий. Многие наши клиенты, такие как Ахмед Аль-Фарси из ОАЭ, поначалу сталкиваются с подобными трудностями. В этой статье мы рассмотрим процесс модернизации и покажем, как современное оборудование может облегчить болевые точки и открыть новые уровни производительности и точности в вашей работе.

Производственный ландшафт быстро развивается, требуя более гибких, эффективных и точных методов производства. Традиционная резка труб, часто зависящая от ручных процессов или менее сложного оборудования, часто приводит к узким местам, нестабильному качеству и значительным отходам материала. С моей точки зрения, работа с различными клиентами по всему миру Юго-Восточная Азия, Европа и Северная Америка2Но критической проблемой остается разрыв между традиционными методами и потребностью в высокоскоростном и высокоточном производстве. Такие компании, как MZBNL, в которой я помогаю руководить НИОКР и продажами, вкладывают значительные средства в интеграцию интеллектуальных, цифровых систем для преодоления этого разрыва. Наши 30 с лишним патентов и 4000 с лишним глобальных корпоративных клиентов подтверждают приверженность индивидуальным решениям, направленным на решение именно этих проблем. В этой статье рассматривается не только "что", но и "как" и "почему", стоящие за успешной модернизацией, подчеркивается критическое мышление, необходимое для перехода от устаревших систем к современным автоматизированным решениям, ведущим к устойчивому росту.

С какими проблемами столкнулся производитель, прежде чем перейти на интеллектуальный станок для резки металлических труб?

Столкнувшись с растущим спросом и жесткими сроками, многие производители борются с устаревшими системами, которые просто не успевают за ними. Ручная загрузка, сложные требования CAD и отходы материалов сильно снижают прибыль и замедляют производство. Выявление этих основных проблем - первый шаг к пониманию глубокого воздействия модернизации интеллектуального оборудования.

До модернизации производители обычно сталкивались с такими проблемами, как зависимость от квалифицированных операторов САПР, высокая текучесть кадров, неэффективная ручная загрузка материала, значительные потери материала на хвосте и отсутствие интегрированных возможностей перфорации. Все эти проблемы в совокупности приводили к повышению эксплуатационных расходов, замедлению производственных циклов и снижению общей рентабельности.

Помню, как мы обсуждали с Ахмедом аль-Фарси, владельцем среднего предприятия по изготовлению металлоконструкций в ОАЭ, какие именно болевые точки мешали его росту. Его команда тратила слишком много времени на чертежи CAD, из-за чего конструкторам приходилось ездить туда-сюда между офисом и цехом для внесения каждой правки. Это не только приводило к задержкам, но и способствовало высокой текучести кадров из-за сложного процесса обучения и повторяющихся задач. Кроме того, в существующих станках отсутствовали необходимые ему функции автоматической подачи и безотходного производства, что приводило к значительным потерям материала и трудозатратам. Эти специфические проблемы характерны для всей отрасли и подчеркивают, почему такие предприятия, как компания Ахмеда, активно ищут автоматизированные решения "под ключ" для повышения эффективности производства.

Ручные процессы и зависимость от навыков

Многие предприятия по изготовлению металлоконструкций, даже такие известные, как Ahmed's, со штатом более 100 человек, сталкиваются с неэффективностью традиционных ручных рабочих процессов. До появления умных машин вся производственная цепочка, от проектирования до резки, часто была связана с вмешательством человека на каждом критическом этапе. Такая зависимость от ручного труда, хотя и кажется экономически эффективной в краткосрочной перспективе, создает серьезные долгосрочные проблемы, особенно в отношении зависимости от навыков и стоимости рабочей силы. Операторам требовалось длительное обучение, часто до 15 дней на заводе-изготовителе оборудования, только для того, чтобы разобраться в сложном программном обеспечении CAD и управлении станком. В случае ухода квалифицированного оператора предприятию приходилось нести значительную нагрузку по переобучению, что сказывалось на графике производства и качестве продукции.

Зависимость от высококвалифицированных операторов САПР была особенно острой проблемой для Ахмеда. Его команда создавала сложные 3D-чертежи в конструкторском бюро, а затем оператор должен был загрузить их в машину. Любое незначительное изменение конструкции или ошибка означали возвращение в конструкторское бюро, что затягивало весь процесс. Такая работа не только отнимала драгоценное время, но и требовала специальных навыков, которые не всегда были доступны, особенно на развивающихся рынках, таких как Ближний Восток. Кроме того, ручная погрузка тяжелых металлических труб была не только медленной, но и физически тяжелой, что повышало риск травм на рабочем месте и способствовало усталости оператора, что напрямую влияло на производительность и моральный дух. Этот человеческий фактор, хотя и был необходим для выполнения определенных задач, стал узким местом для масштабируемого крупносерийного производства.

Данные отраслевых отчетов часто указывают на то, что ручная обработка материалов может снизить общую эффективность резки на 20-30% по сравнению с автоматизированными системами. Для типичного завода это означает тысячи потерянных производственных часов в год. Кроме того, зависимость от ручной корректировки чертежей CAD для каждой новой детали или модификации значительно увеличивает время изготовления "первой детали". Исследование, проведенное Metal Fabrication Today, показало, что компании, до сих пор использующие традиционные CAD-системы для резки труб, в среднем на 40% увеличивают время наладки по сравнению с компаниями, использующими параметрические решения или решения без CAD. Эти цифры подчеркивают ощутимое экономическое воздействие устаревших процессов на конечный результат производителя, заставляя компании рассматривать радикальные изменения в своих производственных стратегиях, чтобы оставаться конкурентоспособными.

Материальные отходы и неэффективное использование ресурсов

Еще одной важной проблемой, стоявшей на пути интеллектуальной модернизации, была проблема отходов материала и неоптимального использования ресурсов. Традиционные системы лазерной резки обычно работают, начиная с головки трубы, что приводит к неизбежному количеству непригодного материала в конце каждого процесса. Эти "хвостовые отходы" могут показаться незначительными в расчете на одну резку, но если они накапливаются в тысячах производственных партий, то представляют собой значительные финансовые потери и снижают рентабельность. Для такого предприятия, как Ahmed's, которое обрабатывает большие объемы разнообразных металлических труб для архитектурных и автомобильных применений, даже небольшой процент отходов материала может равняться сотням тысяч долларов в год в виде потерянных ресурсов.

Традиционная логика раскроя часто не позволяет эффективно оптимизировать вложенные детали, что еще больше усугубляет проблему отходов. Без интеллектуального программного обеспечения, способного динамически корректировать траекторию резки или использовать оставшийся материал для изготовления более коротких деталей, производители остаются с обрезками, которые слишком малы или имеют неправильную форму для последующего использования, и в итоге попадают в отходы. Помимо прямых финансовых затрат на отходы материала, существуют также косвенные расходы, связанные с его утилизацией и воздействием на окружающую среду в результате увеличения количества лома. Эта проблема становится еще более актуальной на конкурентных рынках, где каждый миллиграмм стоимости материала должен быть учтен.

Можно провести убедительное сравнение между традиционной резкой и инновационной технологией MZBNL "Безотходный хвостовой материал". При использовании традиционных методов последние 100-200 мм трубы могут быть потрачены впустую, поскольку режущая головка не может эффективно достичь самого конца спереди. Однако, перестроив логику резки таким образом, чтобы расчет производился от заднего патрона, наша система может устранить остатки хвостового материала, если оставшийся участок меньше длины изделия. Одна только эта возможность позволяет сократить отходы материала на 5-15% в зависимости от длины трубы и размера детали. Для компании, перерабатывающей 100 тонн стальных труб в год при средней стоимости $800 за тонну, сокращение отходов на 5% означает $4 000 прямых сбережений, не считая выгод от сокращения объемов переработки лома и повышения экологичности. Такая разительная разница в использовании материалов подчеркивает значительную болевую точку перед модернизацией, которую напрямую решают интеллектуальные машины.

Отсутствие интеграции и проблемы масштабируемости

До внедрения интеллектуальных станков для резки металлических труб многие производители сталкивались с серьезными препятствиями из-за отсутствия интеграции процессов и присущих существующему оборудованию ограничений по масштабируемости. Станки часто были автономными устройствами, выполняющими только одну функцию (например, резку) и требующими ручной передачи заготовок на другой станок для последующих процессов, таких как штамповка. Такой сегментированный рабочий процесс приводил к многочисленным человеческим ошибкам, увеличивал время обработки и создавал "узкие места", особенно при работе со сложными деталями, требующими нескольких операций. Для Ахмеда, который стремился расширить свой бизнес в области производства архитектурных металлоконструкций и автомобильных деталей, неспособность старых станков выполнять как резку, так и штамповку за один установ означала более высокие трудозатраты и более длительное время выполнения заказа на поставку готовых деталей.

Отсутствие многопроцессной интеграции также сильно ограничивало возможности масштабирования. По мере роста спроса клиентов простое добавление новых отдельных машин было неэффективным решением, поскольку требовалась большая физическая площадь, возрастала сложность эксплуатации и необходимость в большем количестве операторов. Фрагментарный характер производства затруднял мониторинг в режиме реального времени и принятие решений на основе данных, что крайне важно для оптимизации крупномасштабных операций. Например, без интегрированных систем отслеживание производительности, выявление "узких мест" или эффективное управление запасами превращалось в ручную работу, чреватую ошибками, что не позволяло предприятиям оперативно реагировать на изменения рынка или неожиданные производственные требования.

В таблице ниже приведен сравнительный анализ проблем, возникающих при использовании традиционных и интегрированных машин:

| Особенность/задача | Традиционная установка (перед обновлением) | Интеллектуальная интегрированная машина (после обновления) |

|---|---|---|

| Требования к САПР | Высокая (сложные 3D-чертежи, частые изменения) | Низкий (система без САПР, обработка на основе параметров) |

| Обучение операторов | Долго (15+ дней, высокий порог квалификации) | Короткие (1 день, удобный интерфейс) |

| Подача материала | Ручной (боковая/задняя загрузка, трудоемкий, медленный) | Автоматическая фронтальная подача (на 40% быстрее, на 40% меньше трудозатрат) |

| Материальные отходы | Высокий (хвостовой материал, неэффективное гнездование) | Около нуля (безотходный хвостовой материал, оптимизированное гнездование) |

| Интеграция процессов | Ограниченно (отдельная резка, перфорация, ручной перенос) | Высокая (интеграция нескольких процессов, например, штамповки и резки) |

| Масштабируемость | Сложность (физическое пространство, требуется больше операторов на одну функцию) | Повышенная производительность (более высокая пропускная способность на машину, меньше узких мест) |

| Мониторинг/Доступ к данным | Ручной/ограниченный | Цифровая система для анализа данных в режиме реального времени |

Это сравнение наглядно демонстрирует, как отсутствие интеграции в традиционных системах создавало системную неэффективность, которая напрямую влияла на способность производителя к росту и прибыльности. Без целостного решения компаниям было сложно сохранить конкурентоспособность или реализовать амбициозные планы по расширению производства.

Умные машины сокращают отходы материаловПравда

Умные станки для резки металлических труб используют передовые алгоритмы для оптимизации использования материалов, сокращая количество отходов на 5-15% по сравнению с традиционными методами.

Ручные процессы более эффективныЛожь

Ручная обработка материалов может снизить эффективность резки на 20-30% по сравнению с автоматизированными системами, как показывают отраслевые отчеты.

Как производитель выбрал в качестве решения интеллектуальный станок для резки металлических труб?

Озадаченные неэффективностью производства и ростом затрат, производители часто стремятся к комплексному технологическому обновлению. Сложность заключается в том, чтобы найти решение, которое не только устранит текущие проблемы, но и обеспечит их работу в будущем. Откройте для себя стратегический процесс выбора интеллектуального станка для резки металлических труб, который действительно обеспечит преобразующие результаты.

Выбор подходящего интеллектуального станка для резки металлических труб предполагал тщательную оценку поставщиков на основе технологических инноваций, простоты использования, соотношения цены и качества и надежной послепродажной поддержки. Производители отдавали предпочтение таким характеристикам, как системы No-CAD, автоматическая подача, возможность безотходного производства и проверенные мировые рекомендации, чтобы обеспечить перспективное и эффективное решение, соответствующее их долгосрочным целям развития.

Когда Ахмед Аль-Фарси начал поиск нового оборудования, он искал не просто новую машину, а комплексное решение производственных проблем. Как человек с сильным инженерным образованием, Ахмед провел обширные исследования, используя такие каналы, как Google, YouTube, и международные выставки оборудования, такие как Metal & Steel Saudi Arabia. Он искал поставщика, который мог бы предложить готовые решения, простые в установке и эксплуатации, понимая, что высокая эффективность затрат является более ценной, чем просто низкая цена. Его ключевыми моментами при выборе поставщика были простота использования, скорость и точность резки, а также, что очень важно, надежное послепродажное обслуживание и поддержка в обучении - особенно учитывая его прошлый опыт работы с поставщиками, не имеющими местного сервиса. Его заинтересованность в том, чтобы стать региональным дистрибьютором MZBNL, если станок будет хорошо работать, подчеркивает его тщательный подход и долгосрочное видение.

Приоритет технологическим инновациям и простоте использования

Для таких производителей, как Ahmed, выбор интеллектуального станка для резки металлических труб был не просто поиском более быстрого инструмента, а принятием новой парадигмы эффективности, основанной на технологических инновациях и непревзойденной простоте использования. Этот стратегический поворот был обусловлен непосредственно болевыми точками традиционных систем, в частности высоким порогом квалификации и трудоемкими процессами автоматизированного проектирования. При поиске решений критически важным отличием было наличие Функции, упрощающие работу без ущерба для точности и скорости3. Ахмед специально искал "систему без САПР", поскольку для работы на предыдущих машинах требовались квалифицированные операторы САПР, что приводило к необходимости переобучения персонала. Этот фокус подчеркивает переход от автоматизации грубой силы к интеллектуальному проектированию, ориентированному на пользователя.

Новаторская операционная система No-CAD для станков лазерной резки труб компании МЗБНЛ идеально соответствует этому приоритету. Традиционно операторам приходилось возвращаться в конструкторское бюро, чтобы создать или изменить сложные 3D-чертежи - неэффективный и трудоемкий процесс, который часто занимал несколько дней. С нашей системой стандартные типы труб и шаблоны отверстий могут быть обработаны простым вводом параметров, что устраняет необходимость в сложных чертежах. Эта инновация значительно повышает удобство использования, сокращает время настройки и существенно снижает порог квалификации для работы на станке. Теперь операторам требуется всего 1 день обучения на месте вместо 15 дней на заводе-изготовителе оборудования, что напрямую решает проблему высокой текучести кадров и затрат на переобучение. Немедленное повышение производительности и снижение зависимости от высокоспециализированного персонала сделали эту функцию краеугольным камнем в процессе принятия решения.

Этот акцент на удобство использования технологий отражает более широкую тенденцию в отрасли, когда автоматизация не просто заменяет труд, а расширяет его возможности. Делая передовое оборудование доступным для более широкого круга операторов, предприятия могут добиться более высокой производительности при имеющемся персонале, направить квалифицированных инженеров на выполнение более сложных задач и снизить общее трение в работе. Исследование, посвященное внедрению производственных технологий, показало, что компании, отдающие предпочтение интуитивно понятным интерфейсам и сокращению времени обучения, на 25% быстрее окупают инвестиции по сравнению с теми, кто ориентируется исключительно на скорость обработки данных. Эти данные подтверждают мысль о том, что "умный" - это не только то, что может сделать машина, но и то, насколько легко и эффективно человек может приказать ей это сделать, что делает внедрение технологий действительно преобразующим.

Оценка производительности, эффективности и рентабельности

После того как технологические инновации и простота использования были определены в качестве основных критериев, следующим важным шагом для таких производителей, как Ahmed, стала тщательная оценка показателей производительности, общей эффективности и рентабельности машины в течение всего срока службы. Речь шла не только о первоначальной цене покупки, но и о комплексной оценке факторов, влияющих на общую стоимость владения и окупаемость. К ключевым параметрам относились скорость резки, точность, коэффициент использования материала и влияние на трудоемкость. Ахмед, имеющий инженерное образование, понимал, что более высокие первоначальные инвестиции могут быть оправданы, если они приведут к значительной долгосрочной экономии и повышению производительности.

Наши беседы с Ахмедом часто сводились к таким ощутимым преимуществам, как Инновации BNL в области переднего питания4которая автоматически втягивает трубку с передней части машины, повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора примерно на 40%. Это не просто цифра, это прямое решение проблемы ручной загрузки, что привело к значительной экономии времени и снижению физической нагрузки на 100 с лишним сотрудников. В сочетании с инновационной системой Zero-Waste Tail Material Innovation, которая позволяет максимально эффективно использовать материал, устраняя остатки хвостового материала путем расчета из заднего патрона, экономическая эффективность стала неоспоримо очевидной. Традиционные системы часто производят непригодные для использования хвостовые части, но наша новая конструкция минимизирует отходы, что приводит к прямой экономии затрат на сырье - критический фактор для любого производственного предприятия.

Стратегическое сравнение различных машин часто выявляет тонкие, но существенные различия в эксплуатационных расходах. Например, хотя одна машина может иметь более низкую закупочную цену, ее более высокое энергопотребление, большее количество отходов материала (например, на 5-10% больше хвостового материала) или более низкая скорость обработки могут быстро свести на нет всю первоначальную экономию. Я часто представляю клиентам подробный расчет окупаемости инвестиций с учетом этих переменных. Для Ахмеда сокращение отходов материала даже на небольшой процент в проектах с большим объемом производства привело к ежегодной экономии в тысячи долларов. Аналогично, повышение эффективности подачи на 40% означает увеличение количества деталей в час, что напрямую влияет на потенциальный доход. Такая всесторонняя оценка производительности и эффективности на фоне общей рентабельности - вот что в конечном итоге подтверждает выбор интеллектуальной машины как стратегической инвестиции, а не просто расхода.

Важность послепродажной поддержки и глобального присутствия

Помимо технических характеристик и непосредственных преимуществ в работе, производители, такие как Ahmed, придают огромное значение надежности послепродажной поддержки и глобальному присутствию поставщика. Мой опыт работы с клиентами на различных рынках, от Юго-Восточной Азии до Северной Америки, постоянно показывает, что доверие к послепродажному обучению, наличию запасных частей и удаленной диагностике имеет первостепенное значение. Предыдущий опыт работы Ахмеда с поставщиками, у которых отсутствовала местная сервисная поддержка, подчеркивает это. Машина, какой бы передовой она ни была, хороша лишь настолько, насколько хороша стоящая за ней система поддержки, особенно если она работает вдали от производственной базы.

Бизнес-модель компании MZBNL включает в себя комплексные исследования и разработки, производство, продажи и обслуживание, с акцентом на индивидуальные решения. Наше присутствие в ключевых странах-экспортерах и растущая глобальная сеть дистрибьюторов гарантируют, что такие клиенты, как Ahmed, получат быструю и эффективную помощь. Например, наличие дистанционной диагностики позволяет быстро выявлять и устранять неполадки, сводя к минимуму дорогостоящее время простоя. Кроме того, присутствие местного агента или дистрибьютора обеспечивает критически важный уровень поддержки на месте, обучение и легкий доступ к запасным частям, снимая одну из основных проблем Ахмеда, связанных с оборудованием некоторых поставщиков, не имеющих местной сервисной поддержки. Такая локализованная сеть поддержки жизненно важна для поддержания непрерывной работы и максимального времени безотказной работы оборудования.

Решение инвестировать в высокотехнологичное оборудование также связано с ожиданием постоянного совершенствования и перспектив. Именно здесь становится очевидной приверженность поставщика постоянным инновациям и поддержке, ориентированной на клиента. Интерес Ахмеда к возможности стать региональным дистрибьютором MZBNL, если машина будет хорошо работать, свидетельствует о доверии и уверенности, которые может обеспечить надежная послепродажная поддержка. Она превращает простые отношения между поставщиком и клиентом в стратегическое партнерство. Проведение всестороннего обучения, своевременное техническое обслуживание и обеспечение наличия запасных частей, а также возможность предложить индивидуальные решения - это важнейшие факторы, которые отличают долгосрочного надежного партнера от краткосрочного поставщика. Такая целостная система поддержки является основой для обеспечения устойчивого успеха и роста производителя.

Системы без графики сокращают время обученияПравда

Система No-CAD позволяет операторам обрабатывать стандартные типы труб путем простого ввода параметров, что сокращает время обучения с 15 дней до 1 дня.

Переднее кормление увеличивает интенсивность трудаЛожь

Инновация с фронтальной подачей фактически снижает трудоемкость работы оператора примерно на 40%, делая процесс более эффективным и менее физически тяжелым.

Какие улучшения были отмечены после внедрения интеллектуального станка для резки металлических труб?

Инвестиции в передовое оборудование - это серьезное решение, и подтверждение его эффективности имеет решающее значение для любого бизнеса. Без четких, измеримых улучшений обещания интеллектуальных технологий остаются нереализованными. Откройте для себя конкретные, преобразующие преимущества, которые материализуются после того, как интеллектуальный станок для резки металлических труб будет беспрепятственно интегрирован в производственные операции.

После внедрения интеллектуального станка для резки металлических труб производители отметили значительные улучшения, в том числе значительное сокращение времени наладки, повышение коэффициента использования материала благодаря безотходной резке, повышение эффективности подачи и значительное сокращение потребности в высококвалифицированных операторах CAD. Общая производительность резко возросла, эксплуатационные расходы снизились, а качество продукции постоянно улучшалось.

Момент ввода в эксплуатацию нового высокотехнологичного оборудования, такого как станок для лазерной резки труб компании MZBNL, часто наполнен предвкушением. Для Ахмеда Аль-Фарси, который тщательно проанализировал и стратегически подошел к выбору этой модернизации, настоящим испытанием стали результаты работы. Мы в MZBNL отслеживаем ключевые показатели эффективности, чтобы убедиться в том, что наши индивидуальные решения выполняют свои обещания. То, что мы наблюдали на предприятии Ахмеда и многих других глобальных корпоративных клиентов, было не просто постепенным изменением, а глубокой трансформацией множества аспектов его бизнеса. Улучшения коснулись всего: от ежедневного рабочего процесса и управления трудовыми ресурсами до потребления сырья и общей производительности, что подтвердило его решение инвестировать в интеллектуальную автоматизацию.

Значительное повышение операционной эффективности

Одним из самых непосредственных и значительных улучшений, отмеченных после внедрения интеллектуального станка для резки металлических труб, стало значительное повышение эффективности производства. Это повышение эффективности не ограничилось каким-то одним аспектом, а охватило весь производственный процесс, от обработки материалов до выпуска готовой продукции. Для компании Ахмеда, занимающейся производством металлических изделий, интеграция таких функций, как автоматический механизм фронтальной подачи, стала решающим фактором. Ранее его команда полагалась на медленную и трудоемкую боковую или заднюю ручную загрузку. Благодаря оптимизированной фронтальной загрузке подача материала стала плавной и быстрой, что напрямую повысило эффективность загрузки примерно на 40%. Такое резкое сокращение времени загрузки означало, что станки тратили больше времени на резку и меньше времени простаивали, что привело к повышению общей эффективности оборудования (OEE).

Помимо подачи, машина обладает высокой скоростью и возможности высокоточной резки5 значительно сократили время цикла обработки отдельных деталей. Сложные разрезы, которые раньше требовали многократного прохода или ручной настройки, теперь выполнялись быстро и точно, сводя к минимуму повторные обработки и обеспечивая стабильное качество. Эта повышенная скорость в сочетании с интегрированными возможностями многопроцессной обработки (например, автоматической штамповки и резки) означает, что детали, требующие обеих операций, могут быть обработаны на одном станке, что устраняет необходимость ручного перемещения между различными рабочими местами. Такой оптимизированный рабочий процесс сократил время внутренней логистики и вероятность повреждения при обработке, ускорив весь производственный процесс.

Более того, оцифрованные системы "умной" машины предоставляли данные о производительности в режиме реального времени, позволяя Ахмеду и его команде отслеживать производственные показатели, выявлять потенциальные узкие места и оптимизировать процессы на лету. Такой подход, основанный на данных, заменил догадки эмпирическими данными, что позволило внести упреждающие коррективы, поддерживающие высокий уровень эффективности. Для такого предприятия, как Ahmed's, которое занимается контрактным производством перил, стеллажей и автозапчастей, повышение эффективности напрямую означает возможность браться за большее количество проектов, соблюдать более жесткие сроки и, в конечном счете, повышать рентабельность. Совокупный эффект более быстрой загрузки, быстрой резки и интегрированных процессов эффективно сократил производственный цикл, обеспечив больший объем продукции при тех же или даже меньших трудозатратах.

Улучшенное использование материалов и снижение затрат

Пожалуй, одним из самых значимых улучшений, напрямую связанных с итоговым результатом, стало резкое повышение эффективности использования материала и последующее снижение эксплуатационных расходов. До модернизации Ahmed, как и многие другие производители, боролся с неизбежными отходами материала, образующимися при использовании традиционных систем резки. Эти отходы представляли собой прямые финансовые потери на каждой обработанной трубе. Однако инновационная технология MZBNL по созданию безотходного хвостового материала оказалась ключевым решением. Перестроив логику резки таким образом, чтобы расчет производился от заднего патрона, система эффективно устраняла остатки хвостового материала, если длина оставшегося участка была меньше длины изделия. Этот инновационный подход позволил максимально эффективно использовать материал, превращая то, что раньше было ломом, в пригодные для использования компоненты или значительно минимизируя остатки.

Сокращение отходов материалов напрямую повлияло на затраты на закупку сырья. Для предприятий, перерабатывающих большие объемы металлических труб, даже сокращение отходов на 5-10% означает значительную годовую экономию. Рассмотрим сценарий, в котором производитель обрабатывает 5 000 метров труб в месяц. Если предыдущая система выбрасывала 5% этого материала, то это 250 метров лома. В безотходной системе этот материал восстанавливается, что приводит к ощутимому снижению расходов на материалы. Это не только повышает прибыль, но и способствует более устойчивому развитию производства, что соответствует глобальным тенденциям к повышению эффективности использования ресурсов.

Помимо экономии материалов, "инновационная система No-CAD" интеллектуального станка значительно сократила косвенные расходы, связанные с проектированием и трудозатратами. Благодаря стандартным типам труб и отверстий, обрабатываемых простым вводом параметров, практически отпала необходимость в сложных 3D-чертежах и частых изменениях в конструкторском бюро. Это позволило свести к минимуму потребность в высококвалифицированных операторах САПР, решив проблему высокой текучести кадров и связанной с этим нагрузкой по переподготовке персонала, с которой столкнулась компания Ahmed. Теперь операторам требовался всего 1 день обучения на месте вместо 15 дней, что значительно сократило расходы на обучение и позволило быстрее принять на работу новых сотрудников. Такое многостороннее сокращение расходов, включающее в себя как материальные, так и трудовые затраты, подтвердило, что интеллектуальная машина является лучшим экономическим выбором, демонстрирующим четкую и быструю окупаемость инвестиций.

Повышение качества продукции и конкурентоспособности на рынке

Внедрение интеллектуального станка для резки металлических труб также привело к заметному повышению общего качества продукции и, как следствие, к укреплению конкурентных позиций на рынке. Высокоточные возможности станка по резке обеспечили постоянную точность и повторяемость, значительно превзойдя возможности более старых, менее автоматизированных систем. Для бизнеса Ахмеда, поставляющего готовые детали для таких требовательных секторов, как архитектурные строители, декораторы и OEM-производители, постоянное качество не является обязательным условием. Точно вырезанные компоненты лучше прилегают друг к другу, сокращая время сборки и улучшая эстетику и структурную целостность конечного продукта, что очень важно для таких сфер применения, как перила и детали автомобилей.

Интегрированные цифровые системы сыграли важную роль в поддержании высокого качества. Мониторинг в режиме реального времени и современные датчики в станке мгновенно обнаруживают отклонения, позволяя немедленно внести корректировки или предупреждения до того, как дефекты успеют разрастись. Такой упреждающий контроль качества снизил потребность в обширном послепроизводственном контроле и минимизировал процент брака готовых деталей. Повышение точности также означает уменьшение количества брака материала из-за ошибок, что способствует экономии средств и повышению эффективности работы. Когда каждый срез точен, это положительно отражается на всем производственном процессе и конечном результате.

В конечном итоге эти улучшения качества напрямую повысили конкурентоспособность Ахмеда на рынке. Благодаря возможности стабильно поставлять высококачественные и точные детали в более короткие сроки, его бизнес стал более привлекательным для клиентов. Например, в автомобильной промышленности, где допуски очень жесткие, постоянная точность, обеспечиваемая интеллектуальным станком, могла открыть двери для новых, более дорогостоящих контрактов. Кроме того, улучшенное соотношение цены и качества позволило Ахмеду предложить более конкурентоспособные цены или добиться более высокой нормы прибыли по существующим контрактам. Машина стала не просто инструментом для производства, а стратегическим активом, который повысил репутацию его бренда как совершенного и надежного, выделив его среди конкурентов, все еще полагающихся на менее сложные методы. Это новое конкурентное преимущество позволило его бизнесу активно расширять сферу своего влияния и получать более выгодные возможности.

Умные машины сокращают отходы материаловПравда

Инновационная система Zero-Waste Tail Material позволяет избавиться от остатков обрезков благодаря оптимизации логики резания из заднего патрона.

Операторы САПР остаются незаменимымиЛожь

Инновационная система No-CAD позволяет выполнять обработку на основе параметров, что снижает потребность в квалифицированных операторах САПР.

Как оценивалась эффективность умной машины в процессе производства?

Инвестировав в передовую технологию, как производители могут оценить, насколько модернизация оправдала возложенные на нее надежды? Без тщательной оценки весь потенциал "умного" станка может остаться нераскрытым, оставляя возможности для дальнейшей оптимизации. Откройте для себя систематический подход, используемый для оценки эффективности интеллектуального станка для резки металлических труб, обеспечивающий максимальную окупаемость инвестиций и постоянное совершенствование.

Эффективность "умной" машины оценивалась по таким ключевым показателям, как сокращение времени цикла, процент отходов материалов, экономия трудочасов и общая эффективность оборудования (OEE). Данные с интеллектуальных датчиков поступали в режиме реального времени, что позволяло постоянно оптимизировать работу и сравнивать ее с контрольными показателями до модернизации, обеспечивая ощутимое повышение эффективности и стоимости машины.

Как человек, принимающий активное участие в разработке и внедрении станков лазерной резки компании МЗБНЛ, я всегда подчеркиваю важность подхода, основанного на данных, для оценки эффективности. Для Ахмеда Аль-Фарси увидеть, как теоретические преимущества воплощаются в ощутимые улучшения, было очень важно для подтверждения его инвестиций. Мы тесно сотрудничали, используя присущие умной машине цифровые возможности для сбора исчерпывающих данных о производительности. Речь шла не просто о наблюдении за поверхностными изменениями, а о глубоком погружении в операционные показатели, сравнительном анализе с предыдущими рабочими процессами и прямой обратной связи с операторами. Такая систематическая оценка позволила нам количественная оценка воздействия машины6При этом она не только оправдала, но и превзошла ожидания с точки зрения эффективности, экономии средств и качества.

Количественный анализ ключевых показателей эффективности (KPI)

Основным методом оценки эффективности "умной машины" был строгий количественный анализ ключевых показателей эффективности (KPI). Такой подход позволил получить объективные, поддающиеся измерению данные для сравнения производительности до и после модернизации. Для бизнеса Ахмеда мы сосредоточились на нескольких критических показателях, которые напрямую влияют на прибыльность и операционную эффективность. Одним из важнейших KPI был сокращение времени цикла. Мы измерили время, необходимое для выполнения стандартной партии труб, от загрузки до готовой резки и штамповки, как с помощью старых ручных систем, так и с помощью новой интеллектуальной машины. Данные постоянно показывали значительное сокращение времени, часто превышающее 30-50%, демонстрируя высокоскоростные и многопроцессные возможности машины.

Еще одним важнейшим KPI был процент отходов материала. Отслеживая количество закупленного сырья по сравнению с количеством произведенного продукта, мы смогли точно определить влияние инновации "Безотходный хвост". Например, если при прежних операциях отходы материала составляли 5%, то новая система постоянно снижала их до менее чем 1%, что напрямую отражалось на существенной экономии затрат на сырье. Кроме того, экономия трудочасов тщательно отслеживались. Сравнивая количество часов работы оператора на единицу продукции, мы отметили значительное снижение, в основном благодаря автоматическому механизму фронтальной подачи (снижение трудоемкости на ~40%) и системе No-CAD (сокращение обучения с 15 дней до 1 дня). Это позволило Ahmed перераспределить персонал на другие виды деятельности, повышающие ценность продукции, или избежать найма дополнительного персонала по мере расширения производства.

Наконец-то, Общая эффективность оборудования (OEE) это комплексный KPI, используемый для оценки доступности, производительности и качества машины. Интегрированные датчики и оцифрованные системы "умного" станка предоставляли данные о времени безотказной работы, скорости производства и количестве дефектов в режиме реального времени. Сравнивая OEE интеллектуального станка с предыдущей установкой, мы постоянно наблюдали улучшения на 15-25%. Эта оценка, основанная на данных, стала неоспоримым доказательством преобразующего воздействия машины, укрепив решение Ахмеда автоматизировать рабочие процессы и подтвердив высокое соотношение затрат и эффективности, к которому он изначально стремился. Эти количественные результаты легли в основу нашего понимания эффективности машины.

Качественная оценка и отзывы операторов

Хотя количественные показатели KPI дают важные цифровые данные, для всесторонней оценки также необходима качественная оценка, в основном собранная с помощью прямых отзывов операторов и наблюдений за ежедневным рабочим процессом. Как автор-призрак, помогающий передать точку зрения Эрика, я знаю, что для такого производителя, как Ahmed, человеческий фактор не менее важен. Беспроблемная интеграция новой машины в значительной степени зависит от принятия ее пользователем и простоты эксплуатации. Мы проводили регулярные интервью и сеансы обратной связи с операторами и руководителями станков Ahmed, уделяя особое внимание их опыту работы с системой No-CAD, процессу загрузки и общему удобству использования системы.

Операторы постоянно отмечали значительное снижение сложности своих задач. Благодаря системе No-CAD им больше не нужно было работать со сложными 3D-чертежами или постоянно консультироваться с инженерами-конструкторами для внесения изменений. Они могли просто вводить параметры для стандартных типов труб и отверстий, что значительно упрощало их повседневную работу. Такая простота использования не только снизила стресс, но и значительно сократила процесс обучения - с нескольких недель до одного дня. Инновация с фронтальной подачей также получила огромное количество положительных отзывов. Операторы отметили значительное снижение физического напряжения и усталости, что привело к созданию более эргономичной и безопасной рабочей среды. Такое положительное влияние на самочувствие операторов напрямую способствовало повышению удовлетворенности работой и снижению текучести кадров, что позволило устранить одну из ключевых проблем компании Ahmed.

Кроме того, непосредственное наблюдение за производственным процессом показало, что он стал более плавным. Интеграция нескольких процессов позволила сократить количество ручных переключений между станками, что уменьшило количество узких мест и вероятность ошибок. Руководители отметили более четкий и предсказуемый график производства, что значительно упростило планирование и распределение ресурсов. Эти качественные данные, хотя и не являются цифровыми, обеспечивают важный контекст для КПЭ, объясняя следующее как и почему показатели улучшились. Это подтвердило, что "умный" станок не только технически совершенен, но и создает более эффективную, удобную и устойчивую рабочую среду, укрепляя свои позиции в качестве предпочтительного решения "под ключ" для изготовления металлоконструкций. Положительные эмоции команды в конечном итоге стали убедительным доказательством практической эффективности станка.

Оценка долгосрочного воздействия и масштабируемости

Помимо сиюминутной выгоды, процесс оценки также был сосредоточен на долгосрочном воздействии и потенциале масштабируемости умной машины, что соответствует видению Ахмеда о расширении его бизнеса в области архитектурных металлоконструкций и автомобильных деталей. Ключевым аспектом этой оценки было отслеживание надежности станка и требований к его обслуживанию в течение длительного периода времени. Станки MZBNL разработаны для обеспечения надежности и простоты обслуживания, что подтверждается меньшим, чем ожидалось, временем простоя и упрощенным устранением неполадок, часто выполняемым удаленно или с минимальным вмешательством на месте. Такая надежность обеспечила стабильность производства, что крайне важно для выполнения долгосрочных контрактов и предотвращения дорогостоящих задержек в реализации проектов.

Кроме того, мы оценили, как "умная" машина помогла компании Ahmed взяться за новые, более сложные проекты или увеличить объемы производства без пропорционального увеличения рабочей силы или площади. Высокоскоростные и высокоточные возможности станка в сочетании с его многопроцессной интеграцией означают, что один агрегат может выполнять то, для чего раньше требовалось несколько станков или значительно больше ручного труда. Например, возможность одновременной резки и перфорации на одном и том же станке оптимизировала рабочие процессы для новых линий продукции, что позволило Ахмеду диверсифицировать свои предложения и выйти на новые рынки с большей оперативностью. Это напрямую способствовало достижению его стратегической цели - расширению спектра услуг по изготовлению продукции по контракту.

Цифровая природа "умной" машины также способствовала будущему масштабированию и интеграции с более широкими системами автоматизации. Возможность сбора данных в режиме реального времени и удаленной диагностики означает, что она готова к применению в Индустрии 4.0, что позволит Ахмеду в будущем интегрировать ее в более крупную автоматизированную производственную линию. Его заинтересованность в том, чтобы стать региональным дистрибьютором, подтверждает долгосрочный подход: он видел не просто машину, а поставщика комплексных решений, способных поддержать рост его бизнеса и потенциально стать партнером в расширении сферы деятельности MZBNL в регионе Персидского залива. Эта перспективная оценка подтвердила, что "умная" машина - не просто сиюминутное решение, а основополагающая инвестиция для устойчивого роста и будущего конкурентного преимущества, позиционирующая компанию Ахмеда для дальнейшего успеха.

Сокращение времени цикла - ключевой KPIПравда

В статье прямо говорится, что сокращение времени цикла измерялось в качестве основного показателя эффективности и показало улучшение на 30-50%.

После модернизации увеличилось количество отходов материаловЛожь

Данные показали, что количество отходов сократилось с 5% до менее 1% благодаря инновации "Безотходный хвостовой материал".

Какие уроки были извлечены и какие рекомендации даны другим производителям, рассматривающим возможность подобной модернизации?

Приступая к масштабной модернизации оборудования, вы можете столкнуться с множеством подводных камней, которых необходимо избежать, и возможностей, которые необходимо использовать. Без надлежащего планирования и изучения ключевых моментов предприятия рискуют получить неоптимальные результаты или упустить потенциал. Изучите опыт успешных внедрений, таких как у Ахмеда, и получите действенные рекомендации для своего собственного пути модернизации интеллектуального оборудования.

Среди основных уроков - приоритет простоты использования над сложностью, ориентация на интегрированные решения для повышения эффективности различных процессов и подтверждение окупаемости инвестиций с помощью всестороннего анализа данных. Производителям рекомендуется проводить тщательную проверку поставщиков, уделять особое внимание послепродажной поддержке и применять поэтапный подход к автоматизации, обеспечивая устойчивый и эффективный технологический переход.

Если проанализировать успешный путь Ахмеда Аль-Фарси к модернизации, то становится ясно, что его тщательный подход и ориентация на долгосрочную ценность сыграли важную роль. Как человек, занимающийся поставкой специализированных решений по всему миру, я видел, как бесчисленное множество производителей проходили этот путь. Уроки, извлеченные из таких случаев, как случай Ахмеда, дают бесценные знания любому предприятию, рассматривающему подобный скачок в интеллектуальную автоматизацию. Моя рекомендация - всегда рассматривать эти обновления не просто как покупку оборудования, а как стратегическое партнерство. Это означает, что необходимо тщательно изучить не только возможности оборудования, но и стремление поставщика к инновациям, поддержке и пониманию уникальных потребностей вашего бизнеса.

Приоритет - удобство для пользователя и интегрированные решения

Один из главных уроков, извлеченных из успешных внедрений интеллектуальных машин, заключается в том, что крайне важно уделять первостепенное внимание удобству использования и комплексным, интегрированным решениям. Многие производители ошибочно полагают, что самая мощная машина обязательно должна быть самой сложной. Однако, как показывает опыт Ахмеда, немедленную и ощутимую выгоду принесли системы, которые значительно снизили порог квалификации и упростили операционные процедуры. Инновационная система MZBNL No-CAD, которая позволила операторам обрабатывать стандартные типы труб и отверстия, просто вводя параметры, а не требуя сложных 3D-чертежей, стала решающим фактором. Эта инновация позволила сократить время обучения с 15 дней до 1 дня, непосредственно решая проблему высокой текучести кадров и необходимости переобучения операторов.

Для других производителей это означает, что нужно смотреть не только на скорость резки, но и на функции, которые действительно расширяют возможности имеющегося персонала. Интуитивно понятный интерфейс, упрощенное программирование и сокращение ручного вмешательства имеют первостепенное значение. Сайт Инновации на переднем крае7, которая повысила эффективность кормления на 40% и снизила трудоемкость работы оператора на 40%, является еще одним примером этого. Речь идет не только об автоматизации, но и о умный автоматизация, которая делает работу оператора проще, безопаснее и продуктивнее. Такой подход сводит к минимуму сопротивление внедрению новых технологий и ускоряет время достижения полной операционной эффективности.

Поэтому я настоятельно рекомендую искать поставщиков, предлагающих интеграцию нескольких процессов (например, автоматическую перфорацию и резку на одном станке) и ориентированных на пользователя. Избегайте фрагментарных решений, требующих использования нескольких машин и ручного перемещения между ними, поскольку они часто создают новые "узкие места". По-настоящему интеллектуальная машина должна оптимизировать весь рабочий процесс от загрузки до получения готовой детали, сводя к минимуму человеческий фактор и максимизируя пропускную способность. Отдавайте предпочтение решениям, которые предлагают четкий путь к упрощению сложных задач, снижению зависимости от узкоспециализированной рабочей силы и, в конечном счете, делают вашу производственную линию более гибкой и устойчивой.

Упор на долгосрочную поддержку и партнерство с поставщиками

Еще один важный урок, извлеченный из успешных модернизаций, - это глубокая важность долгосрочной поддержки и восприятия поставщика как стратегического партнера, а не просто продавца. Высокотехнологичное оборудование - это значительные инвестиции, и его дальнейшая работа в значительной степени зависит от надежного послепродажного обслуживания, технической помощи и наличия запасных частей. Предыдущий опыт работы Ахмеда с поставщиками, у которых отсутствовала местная сервисная поддержка, выявил эту уязвимость. Если машина работает неоптимально или ломается без оперативной помощи на месте, это может быстро свести на нет все первоначальные достижения в эффективности и привести к дорогостоящему простою.

Производители должны провести тщательную проверку присутствия потенциального поставщика в мире, его сервисной сети и репутации в области послепродажной поддержки. Компания MZBNL гордится своей интегрированной моделью исследований и разработок, производства, продаж и обслуживания, которая обеспечивает индивидуальные решения и надежную поддержку в основных странах экспорта, включая Юго-Восточную Азию, Ближний Восток, Европу и Северную Америку. Это включает в себя всестороннее обучение, удаленную диагностику и обеспечение наличия запасных частей. Возможность устранить неполадки удаленно или пригласить местного представителя для оказания поддержки на месте имеет неоценимое значение для минимизации перерывов в производстве.

Моя рекомендация для других производителей - на этапе переговоров четко обсуждать соглашения об уровне обслуживания (SLA), запасы запасных частей и программы обучения. Не позволяйте более низкой предварительной цене затмить потенциальные высокие эксплуатационные расходы из-за недостаточной поддержки. Кроме того, изучите возможности долгосрочного сотрудничества, такие как совместное брендирование или эксклюзивные права на распространение, если ваша бизнес-модель позволяет, как считает Ахмед. Поставщик, готовый к такому партнерству, часто демонстрирует более глубокую заинтересованность в вашем успехе. Выбор партнера с проверенными технологиями и глобальными рекомендациями, а также с опытом поддержки более 4000 глобальных корпоративных клиентов, обеспечит спокойствие, необходимое для устойчивого технологического обновления.

Принять оценку на основе данных и поэтапное внедрение

Последний, важнейший урок заключается в необходимости применения подхода, основанного на оценке данных, в сочетании с потенциально поэтапной стратегией внедрения. Недостаточно просто установить новую машину; ее эффективность должна быть строго измерена в соответствии с заранее определенными KPI. Как и в случае с Ahmed, отслеживание таких показателей, как сокращение времени цикла, процент отходов материалов, экономия трудочасов и общая эффективность оборудования (OEE), позволяет получить конкретные доказательства окупаемости инвестиций и выявить области для дальнейшей оптимизации. Цифровые системы и датчики "умной" машины неоценимы для сбора этих данных в режиме реального времени, превращая догадки в обоснованные решения.

Для производителей, только начинающих внедрять передовую автоматизацию, стратегия поэтапного внедрения может снизить риски и обеспечить более плавный переход. Вместо того чтобы сразу перестраивать всю производственную линию, подумайте о том, чтобы сначала модернизировать один критически важный процесс или одну линию продукции. Это позволит вашей команде ознакомиться с новой технологией, отточить рабочие процессы и решить непредвиденные проблемы в контролируемой среде, прежде чем приступать к более масштабным изменениям. Такой подход также позволяет получить конкретные примеры из практики, которые укрепят доверие и обеспечат поддержку со стороны других отделов и заинтересованных сторон.

Моя рекомендация - установить четкие контрольные показатели до обновление и постоянный мониторинг производительности после реализация. Будьте готовы к адаптации и оптимизации. Несмотря на то, что машины MZBNL разработаны как "простые в эксплуатации и обслуживании", "умные и цифровые", успешная интеграция требует от производителя приверженности постоянному совершенствованию. Используйте данные машины для принятия решений, выявления новых возможностей для повышения эффективности и точной настройки процессов. Такой систематический подход гарантирует, что ваши инвестиции не только решат сиюминутные проблемы, но и заложат основу для устойчивого роста, делая ваши производственные операции действительно перспективными и конкурентоспособными.

Удобство для пользователя способствует принятиюПравда

Упрощенные интерфейсы и сокращение времени на обучение значительно улучшают восприятие и производительность оператора.

Сложные машины гарантируют успехЛожь

Непродуманная техническая сложность часто создает узкие места в работе - интегрированные решения с интуитивно понятным управлением обеспечивают лучшие результаты.

Заключение

Переход на интеллектуальный станок для резки металлических труб значительно повышает эффективность, сокращает количество отходов и улучшает качество. Благодаря таким инновациям МЗБНЛ, как No-CAD, фронтальная подача и безотходное производство, такие производители, как Ахмед Аль-Фарси, добиваются значительной экономии средств и повышают конкурентоспособность на рынке, доказывая, что автоматизация - это ключ к современному производству металла.

-

Узнайте о преимуществах автоматизации при резке металлических труб ↩

-

Изучите основные сведения о рынке изготовления металлоконструкций в разных регионах ↩

-

Узнайте о преимуществах упрощения машинных операций. ↩

-

Поймите, как эта инновация повышает эффективность и снижает трудоемкость. ↩

-

Изучите преимущества технологии высокоточной резки для достижения стабильного качества продукции. ↩

-

Понять методы количественной оценки улучшений и расчета окупаемости инвестиций в интеллектуальное оборудование ↩

-

Узнайте о преимуществах инновационной системы фронтальной подачи для повышения эффективности резки и сокращения трудозатрат. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.