Революционные инновации в технологии лазерной резки труб

На протяжении многих лет я наблюдал, как предприятия, занимающиеся производством металлических изделий, борются со сложным оборудованием, нехватка квалифицированной рабочей силы1и постоянное стремление повысить эффективность и сократить количество отходов. Традиционная лазерная резка труб, хотя и была мощной, часто сопровождалась этими неотъемлемыми проблемами. Но что, если бы те самые инструменты, на которые вы полагаетесь, стали значительно проще в использовании, значительно более производительными и значительно менее расточительными?

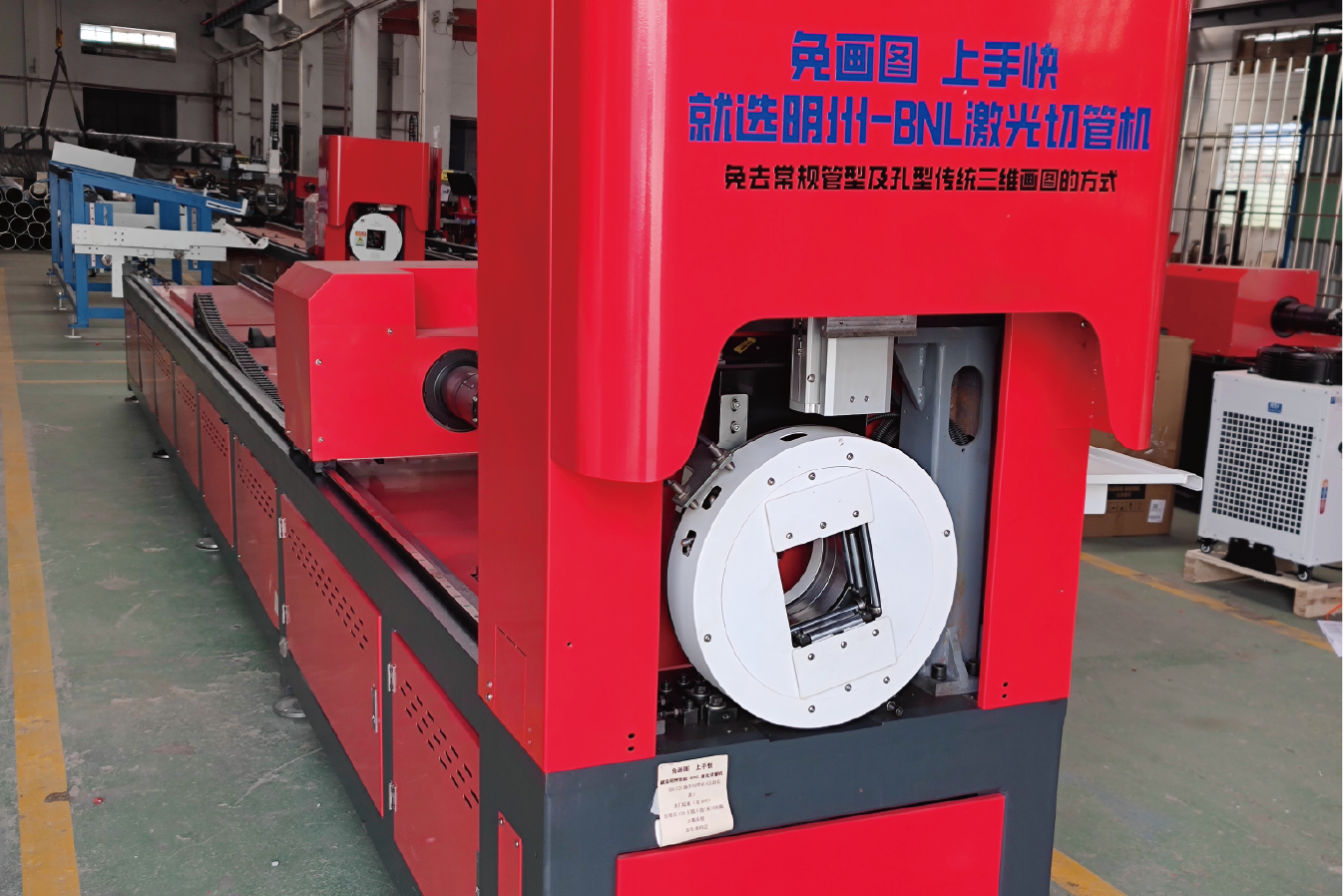

Последние инновации в технологии лазерной резки труб совершают революцию в отрасли, в первую очередь благодаря операционным системам No-CAD, позволяющим осуществлять резку с учетом параметров без сложных чертежей, автоматизированным механизмам фронтальной подачи для улучшения транспортировки материала, а также интеллектуальным безотходным конструкциям хвостового материала, позволяющим максимально использовать материал и сократить количество брака.

Эти достижения - не просто дополнительные усовершенствования; они представляют собой фундаментальный сдвиг в подходе к изготовлению труб. Как человек, посвятивший 25 лет работе в этой области в компании MZBNL, я на собственном опыте убедился в преобразующей силе таких инноваций. Оставайтесь со мной, и я расскажу вам о том, что нового и почему это важно для конкурентоспособности вашего бизнеса и его конечной прибыли.

Путь технологической эволюции в производстве часто отмечен прорывами, которые переосмысливают эффективность и доступность. В сфере лазерной резки труб мы сейчас переживаем такой поворотный момент. Речь идет не просто о более быстрой или точной резке - хотя и это важно, - а о фундаментальном изменении взаимодействия оператора со станком, оптимизации потока материалов от начала до конца и ощутимом влиянии на устойчивое развитие. Отраслевые исследования, например, проведенные компаниями, занимающимися изучением рынка промышленной автоматизации, постоянно указывают на растущий спрос на решения, которые снижают сложность и операционные издержки. Например, в одном из недавних отчетов подчеркивается, что более 60% производственных цехов считают нехватку квалифицированной рабочей силы основным препятствием для роста. Таким образом, инновации, снижающие порог квалификации для работы с передовым оборудованием, напрямую направлены на решение этой важнейшей проблемы отрасли. Компания МЗБНЛ всегда уделяла особое внимание прогнозированию этих потребностей и разработке решений, которые расширяют возможности наших клиентов, таких как Ахмед Аль-Фарси из ОАЭ, который постоянно ищет пути автоматизации и модернизации своего производства.

Инновационная система No-CAD: Конец сложным чертежам?

Многие производители, в том числе и некоторые из моих давних клиентов, выражают недовольство по поводу узких мест, создаваемых зависимостью от чертежей САПР. Процесс проектирования, доработки и передачи 3D-моделей на режущий станок часто приводит к задержкам и требует привлечения узкоспециализированного персонала. Представьте, как можно полностью упростить этот процесс для стандартных работ, расширить возможности операторов и освободить дизайнеров.

Инновационная система No-CAD в области лазерной резки труб позволяет операторам обрабатывать стандартные типы труб и распространенные типы отверстий путем прямого ввода параметров в интуитивно понятный интерфейс станка, что избавляет от необходимости создавать или изменять сложные 3D-чертежи CAD для многих рутинных задач.

Это не просто удобство - это фундаментальный сдвиг в рабочем процессе, который может обеспечить значительный рост производительности и снизить зависимость от ограниченного числа специалистов по САПР. Для таких компаний, как Ahmed's в ОАЭ, которые занимаются различными проектами - от архитектурных металлоконструкций до деталей автомобилей, - возможность быстро создавать задания для стандартных профилей, не дожидаясь дизайнера САПР, может стать решающим фактором. Это ускоряет составление сметы, производство и, в конечном счете, реализацию проекта. В компании MZBNL мы убедились, что эта инновация не только ускоряет работу, но и расширяет доступ к передовой технологии лазерной резки для более широкого круга пользователей в организации, способствуя созданию более гибкой и оперативной производственной среды.

Появление систем No-CAD знаменует собой значительный отход от традиционных рабочих процессов, которые долгое время были характерны для отрасли производства металлоконструкций. На протяжении десятилетий мантрой было \"сначала проектируй, потом режь,\" что неизменно означало зависимость от квалифицированных инженеров САПР для перевода концепций в машиночитаемые инструкции. Хотя такой подход необходим при изготовлении деталей на заказ и деталей сложной конфигурации, он становится громоздким препятствием для подавляющего большинства задач по резке труб стандартных форм, отверстий и обычных торцевых резов. Парадигма No-CAD, разработанная и усовершенствованная такими компаниями, как MZBNL, напрямую противостоит этой неэффективности, встраивая интеллектуальные возможности проектирования для решения общих задач непосредственно в операционную систему станка. Это позволяет персоналу цеха стать более автономным, значительно сокращая время от начала работы до получения готовой детали. Последствия этого далеко идущие, они затрагивают все: от скорости работы и рентабельности до использования рабочей силы и оперативности реагирования на запросы рынка. Речь идет о том, чтобы сделать сложную технологию интуитивно понятной и доступной - это основная философия, которая лежит в основе наших разработок в MZBNL.

Освободитесь от узкого места в дизайне

Традиционный процесс лазерной резки труб может быть многоступенчатым и трудоемким. Как правило, он начинается с разработки концепции, которая затем воплощается в подробный 2D- или 3D-чертеж в формате CAD квалифицированным дизайнером. Затем этот чертеж необходимо преобразовать в программу CAM, которая указывает станку лазерной резки точные траектории, настройки мощности и расход газа. Любое изменение, даже самое незначительное, часто требует возвращения в конструкторское бюро, создавая замкнутый круг, который может значительно затормозить производство, особенно в условиях высокой текучести и низких объемов. Такая зависимость от специализированного персонала CAD не только создает узкое место, но и увеличивает накладные расходы. Я вспоминаю разговор с Ахмедом, который упомянул, что его ведущий дизайнер САПР часто перегружен, что приводит к досадным задержкам срочных проектов архитектурных металлоконструкций.

Система No-CAD в корне меняет эту динамику. В компании MZBNL наша система позволяет операторам выбирать из библиотеки стандартных профилей труб (круглых, квадратных, прямоугольных, овальных и т. д.) и таких распространенных операций, как сквозные, глухие, пазовые и различные торцевые пропилы, непосредственно на панели управления станка. Просто введя ключевые параметры, такие как размеры трубы, диаметр отверстия, расстояние между отверстиями и углы реза, станок автоматически генерирует программу резки. Это позволяет обойтись без отдельного программного обеспечения CAD/CAM для значительной части работ. Эффект ощущается сразу: время наладки резко сокращается, и станок можно запустить в производство гораздо быстрее. Например, мы обнаружили, что обучение оператора работе с нашей системой No-CAD занимает всего один день на месте, по сравнению с традиционными 15 днями, которые часто требуются на заводе по производству оборудования для освоения сложных интерфейсов CAD/CAM для резки труб.

Это упрощение не означает снижения возможностей для выполнения стандартных задач. Напротив, оно упрощает процесс для наиболее частых операций, освобождая дизайнеров CAD, чтобы они могли сосредоточиться на действительно сложных, нестандартных деталях, требующих их специальных знаний. Для такого предприятия, как компания Ахмеда, это означает, что его команда может напрямую работать со многими стандартными компонентами перил или стеллажей, позволяя дизайнеру сосредоточиться на сложных индивидуальных проектах для дорогостоящих деталей автомобиля. Результат - более эффективное распределение ресурсов, ускорение сроков выполнения работ по всем направлениям и увеличение возможностей для выполнения большего объема работ без пропорционального увеличения штата конструкторов. Такой переход значительно повышает гибкость мастерской и ее способность реагировать на запросы клиентов.

Демократизация лазерной резки труб: Снижение порога квалификации

Одним из наиболее значительных преимуществ систем No-CAD является демократизация передовой технологии лазерной резки труб. Исторически сложилось так, что эксплуатация этих сложных станков требовала значительного уровня технических знаний, особенно в области интерпретации, а иногда и устранения неполадок в CAD/CAM-программах. Это создавало высокий барьер для входа и заставляло предприятия в значительной степени зависеть от небольшого числа высококвалифицированных и зачастую высокооплачиваемых операторов и программистов. Глобальная нехватка такой квалифицированной рабочей силы, о которой часто говорят на отраслевых форумах и в производственных опросах, еще больше усугубляет эту проблему. Многие владельцы заводов, с которыми я общался, включая Ахмеда, отмечали высокую текучесть кадров и последующее бремя переобучения в качестве основных проблем.

Системы No-CAD напрямую решают эту проблему, упрощая человеко-машинный интерфейс. Вместо навигации по сложным программным меню и понимания G-кода операторы взаимодействуют с удобным, часто графическим, интерфейсом, где они вводят простые размерные параметры. Это значительно снижает порог квалификации, необходимый для эффективного управления машиной при выполнении значительной части повседневных задач. Следовательно, предприятия могут обучить более широкий круг сотрудников работе с лазерным труборезом, снижая зависимость от нескольких ключевых специалистов и ускоряя и удешевляя процессы найма и обучения. Например, оператор, знакомый с общим управлением станком, но не имеющий специальных знаний в области САПР, может освоить систему No-CAD в кратчайшие сроки.

Такая доступность открывает новые возможности для малых и средних предприятий (МСП), которые раньше считали передовую технологию лазерной резки труб слишком сложной или ресурсоемкой для внедрения. Это также повышает гибкость трудовых ресурсов в крупных организациях, позволяя легче проводить перекрестное обучение и ротацию персонала. Сокращение времени обучения с потенциальных 15 дней до всего лишь 1 дня, чего мы добились с помощью системы MZBNL, напрямую приводит к экономии средств - не только в плане оплаты услуг инструкторов или потерь производства во время обучения за пределами предприятия, но и в скорости, с которой новый оператор может стать продуктивным членом команды. В конечном итоге это способствует повышению устойчивости и адаптивности персонала.

Эффект в реальном мире: Скорость, простота и экономия

Ощутимые преимущества систем No-CAD выходят далеко за рамки простого удобства работы; они выражаются в ощутимом повышении скорости, простоте и экономии затрат, что крайне важно для поддержания конкурентоспособности в современном быстро меняющемся производственном ландшафте. Повышение скорости многогранно. Во-первых, отказ от этапа программирования CAD/CAM для стандартных работ значительно сокращает время подготовки к работе. То, на что раньше уходили часы, теперь можно сделать за считанные минуты. Это особенно полезно для предприятий, которые выполняют большое количество разнообразных работ или нуждаются в быстром создании прототипов. Во-вторых, простота интерфейса снижает вероятность человеческих ошибок при вводе данных или настройке программы, что приводит к уменьшению количества переделок и потерь материала.

Подумайте о финансовых последствиях. Прямая экономия средств достигается за счет сокращения привлечения специализированного персонала по САПР для выполнения рутинных задач, снижения расходов на обучение и минимизации ошибок. Косвенно, увеличение времени безотказной работы и пропускной способности станка способствует повышению рентабельности инвестиций (ROI) в оборудование. В компании MZBNL клиенты отмечают значительное повышение общей эффективности оборудования (OEE) после внедрения наших станков с поддержкой No-CAD. Например, клиент - производитель мебели - смог сократить время вывода на рынок новых конструкций, включающих стандартные трубчатые компоненты, почти на 30%, просто предоставив цеховой команде возможность напрямую обрабатывать корректировки и новые программы стандартных деталей.

Кроме того, простота способствует более гибкой производственной среде. Если заказчику требуется небольшая модификация стандартной детали или если в последнюю минуту поступает заказ на обычный профиль, система No-CAD позволяет быстро адаптироваться, не нарушая весь рабочий процесс проектирования и производства. Такая гибкость бесценна. Бизнес Ахмеда, который поставляет как архитектурные элементы, требующие эстетической точности, так и автомобильные детали, требующие функциональной точности, получил бы огромную выгоду. Он может быстро обрабатывать заказы на стандартные столбы для ограждений или опорные рамы с помощью системы No-CAD, в то время как его команда конструкторов сосредоточится на более сложных геометриях для компонентов шасси автомобиля, изготовленных на заказ. Такая двойная возможность, обеспечиваемая целенаправленным упрощением системы No-CAD, в конечном итоге позволяет предприятиям более эффективно и прибыльно удовлетворять широкий круг потребностей клиентов.

| Характеристика | Традиционный рабочий процесс САПР | Рабочий процесс системы MZBNL No-CAD |

|---|---|---|

| Входные данные для проектирования | Требуются сложные 2D/3D чертежи | Прямой ввод параметров для стандартов |

| Мастерство оператора | Высокий уровень (необходимо владение CAD/CAM) | Низкий (базовые навыки работы на станке) |

| Время установки задания | Долго (создание чертежей, импорт, программирование) | Короткая (прямой ввод параметров на HMI) |

| Продолжительность обучения | Обычно 10-15 дней (выездные/интенсивные) | Около 1 дня (на месте, интуитивно) |

| Гибкость для модификаций | Ниже; требует возвращения в конструкторское бюро | Выше для стандартных изменений параметров |

| Потенциал ошибки | Выше из-за нескольких этапов передачи данных | Более низкий уровень за счет упрощения прямого ввода |

| Проектная нагрузка на персонал | Высокий уровень для всех видов работ | Сокращение; концентрация на сложных задачах |

Системы No-CAD позволяют отказаться от чертежей CADПравда

Системы No-CAD позволяют операторам вводить параметры непосредственно в интерфейс станка для выполнения стандартных задач, минуя необходимость в сложных чертежах CAD.

No-CAD требует знаний в области САПРЛожь

Системы No-CAD фактически снижают порог квалификации, позволяя операторам с базовыми навыками работы на станке выполнять стандартные задачи резки без знания САПР.

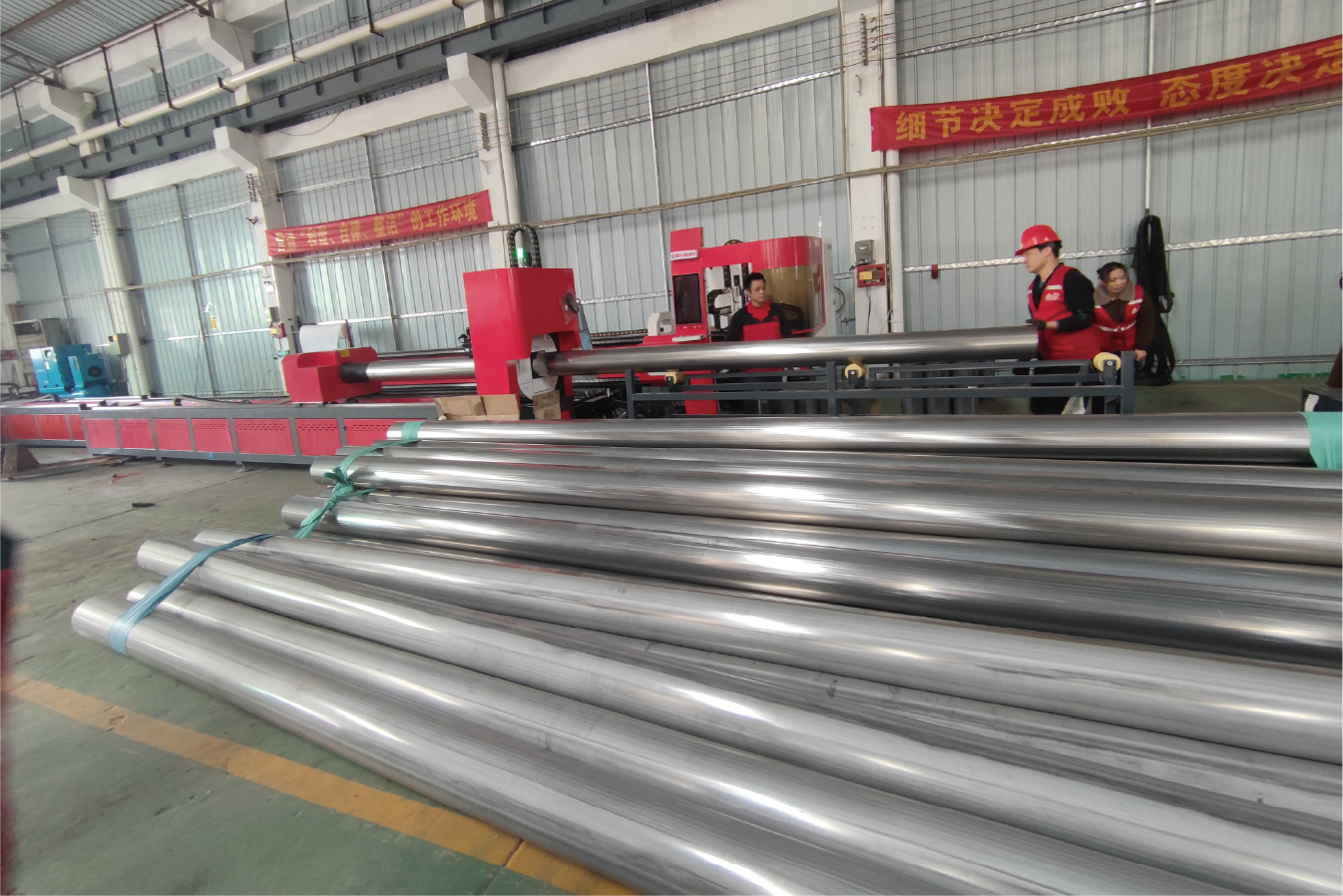

Инновации на переднем крае: Автоматизация для повышения эффективности и эргономики

Представьте себе производственную линию, где тяжелые металлические трубы загружаются вручную, одна за другой. Это не только медленно и физически тяжело для вашей команды, но и момент, когда эффективность может быть легко потеряна. А теперь представьте систему, которая автоматически и точно подает трубы спереди, не отставая от темпов резки.

Инновационная технология лазерной резки труб с фронтальной подачей включает в себя оптимизированный автоматизированный механизм, который плавно подает трубы в станок спереди, значительно повышая эффективность обработки материала примерно на 40% и снижая трудоемкость работы оператора на такую же величину.

Благодаря такому усовершенствованию традиционно трудоемкая часть процесса превращается в рационализированную, автоматизированную функцию. Для таких предприятий, как Ahmed's, которые могут обрабатывать длинные партии автомобильных компонентов или большие партии одинаковых деталей для стеллажных систем, такая автоматизация может привести к значительному повышению производительности и более комфортной и безопасной рабочей среде для операторов. Речь идет о том, чтобы работать умнее, а не сложнее, и чтобы подача материала к режущей головке была такой же бесперебойной и эффективной, как и сам процесс резки. Это краеугольный камень подхода MZBNL к целостному проектированию станков.

Этап загрузки материала при обработке труб исторически является значительной областью для потенциального улучшения. Традиционные методы часто предполагают ручную или полуавтоматическую боковую или заднюю загрузку - процессы, которые могут быть громоздкими, трудоемкими и физически тяжелыми для операторов, особенно при работе с длинными или тяжелыми трубами. Эти методы могут привести к несоответствию скорости подачи и выравнивания, что потенциально может повлиять на общее время цикла и даже на качество первых нескольких отрезков. Осознавая это, новаторы в области лазерной резки труб, включая нашу команду в MZBNL, сосредоточились на реорганизации механизма подачи для повышения эффективности и эргономичности. Разработка автоматизированных систем фронтальной подачи представляет собой большой скачок вперед, непосредственно решая эти давние проблемы путем создания более плавного, надежного и удобного для оператора процесса подачи материала.

Механика повышения производительности

Автоматизированные системы фронтальной подачи кардинально меняют способ подачи трубок в станок лазерной резки. Вместо того чтобы операторы вручную поднимали и выравнивали каждую трубку или полагались на боковые загрузчики с гравитационным приводом, которые могут потребовать тщательной укладки, механизм фронтальной подачи обычно использует набор приводных роликов или систему захвата, встроенную в переднюю часть станка. Эта система автоматически захватывает конец трубы из пачки или предварительно загруженного магазина и втягивает его в систему зажимного патрона машины. Этот процесс является точным, контролируемым и значительно более быстрым по сравнению с ручными альтернативами. В компании MZBNL инновационная система передней подачи разработана таким образом, что она легко интегрируется в общую систему управления станка, обеспечивая готовность новой трубы к обработке практически сразу после окончания обработки предыдущей.

Эта автоматизация напрямую выражается в количественном увеличении производительности. Мы измерили увеличение эффективности подачи примерно на 40% с нашими системами фронтальной подачи по сравнению с традиционными ручными методами. Речь идет не только о скорости загрузки одной трубки, но и о последовательности и сокращении времени простоя между трубками. Для такого предприятия, как Ahmed's, производящего автомобильные детали, часто требующие больших объемов непрерывного производства, постоянная скорость подачи означает больше деталей за смену и более предсказуемый объем выпуска. Снижение трудоемкости работы оператора, также на уровне 40%, означает, что операторы меньше устают и могут сосредоточиться на наблюдении за процессом резки, контроле качества и управлении общим рабочим процессом, а не на выполнении тяжелых физических задач.

Кроме того, автоматическая передняя подача позволяет обрабатывать трубы различной длины и профиля с минимальной настройкой, обеспечивая большую гибкость. Точность автоматизированной подачи также способствует лучшему выравниванию материала в патронах, что может привести к более точным разрезам, особенно в начале трубы. Такая механическая эффективность гарантирует, что высокоскоростные возможности современных лазерных резаков не будут ограничены медленным или непоследовательным процессом подачи материала, что позволяет максимально использовать режущий потенциал станка и повысить общую производительность.

Эргономика и благополучие оператора

Влияние инноваций с фронтальной подачей выходит за рамки простых показателей производительности; они играют решающую роль в повышении эргономики рабочего места и улучшении самочувствия оператора. Ручная погрузка металлических труб, особенно значительной длины (например, 6 метров и более) и веса, подвергает операторов значительному физическому напряжению. Повторяющиеся подъемы, неудобные позы и риск получения травм при ударе - все это является неотъемлемой опасностью традиционных процессов ручной погрузки. Данные по технике безопасности, полученные от таких организаций, как OSHA (Управление по охране труда и здоровья)2 часто указывают на то, что ручная обработка материалов является одной из основных причин заболевания опорно-двигательного аппарата (ОДА)3 в производственных условиях. Эти травмы не только причиняют страдания сотрудникам, но и приводят к потере рабочего дня, увеличению страховых взносов и снижению морального духа предприятия.

Автоматизированные системы фронтальной подачи значительно снижают эти риски. Беря на себя тяжелый подъем и точное позиционирование труб, эти системы снижают физические нагрузки на операторов практически до нуля в плане перемещения материалов. Это приводит к созданию более безопасной рабочей среды и значительно снижает вероятность травм, связанных с растяжением. В компании Ahmed, например, работает более 100 сотрудников, и обеспечение их безопасности и благополучия имеет первостепенное значение для поддержания стабильной и продуктивной работы коллектива. Внедрение машин с передовыми эргономическими характеристиками, такими как фронтальная подача, может стать сильным аргументом в пользу привлечения и удержания квалифицированной рабочей силы, поскольку это демонстрирует приверженность компании современным и безопасным методам работы.

Улучшенная эргономика также способствует повышению удовлетворенности и концентрации оператора. Когда операторы не испытывают постоянной усталости от физических нагрузок, они могут лучше сосредоточиться на критически важных аспектах процесса лазерной резки, таких как контроль качества резки, управление очередью заданий и выполнение рутинного технического обслуживания. Такая повышенная бдительность может привести к уменьшению количества ошибок в работе и повышению чувства ответственности и вовлеченности в работу. По моему опыту посещения многочисленных производственных цехов, разница в рабочей атмосфере на предприятиях с хорошо продуманными автоматизированными системами обработки ощутима; операторы обычно менее напряжены и более вовлечены в работу.

Бесшовная интеграция и непрерывная работа

Истинная сила инноваций в области фронтальной подачи раскрывается, когда они рассматриваются как часть интегрированной системы непрерывного производства. Современные механизмы фронтальной подачи часто проектируются таким образом, чтобы быть совместимыми с вышестоящей автоматикой, такой как автоматические загрузчики пучков труб или системы хранения и поиска (AS/RS). Это позволяет полностью автоматизировать подачу материала со склада сырья непосредственно в станок лазерной резки, что дает возможность работать длительное время без присмотра или под минимальным контролем. Для предприятий, стремящихся к Производственные возможности "без света4 или просто стремящихся максимально эффективно использовать оборудование в течение нескольких смен, такой уровень интеграции просто неоценим.

Подумайте о сокращении времени простоя между работами или сменой трубок. При ручной загрузке машина часто простаивает, пока оператор достает, размещает и закрепляет следующую трубку. Автоматизированный фронтальный податчик, особенно в сочетании с буфером или магазином, может обеспечить готовность следующей трубки к загрузке практически мгновенно после выброса предыдущей. Это минимизирует непроизводительное время и позволяет лазерной головке работать большее количество часов. Такая непрерывная работа особенно выгодна в условиях крупносерийного производства, например, при поставке деталей для автомобильной или мебельной промышленности, где каждая секунда времени работы имеет значение для прибыльности.

Например, система фронтальной подачи MZBNL спроектирована для обеспечения прочной и надежной работы, что позволяет ей идти в ногу с нашими высокоскоростными режущими головками, не становясь узким местом. Интеллектуальные возможности системы также позволяют плавно работать с трубами различных размеров и профилей с минимальным временем переналадки, что еще больше повышает ее вклад в непрерывную работу. Для такого клиента, как Ахмед, который активно стремится расширить свой бизнес и повысить эффективность производства, перспектива бесшовной интегрированной системы, которая работает стабильно и с минимальным ручным вмешательством, является весьма привлекательной. Она позволяет улучшить планирование производства, повысить надежность графиков поставок и, в конечном счете, укрепить конкурентные позиции на рынке.

| Аспект | Традиционная ручная загрузка (боковая/задняя) | MZBNL Автоматизированное фронтальное кормление |

|---|---|---|

| Интенсивность труда | Высокие, физически тяжелые | Низкий, значительно снижен (~40%) |

| Эффективность кормления | Низкий, зависит от оператора | Более высокий, последовательный, автоматизированный (~40%+) |

| Усталость оператора | Значительный, потенциально опасный для здоровья | Минимальные размеры, улучшенная эргономика |

| Согласованность времени цикла | Непостоянный, склонный к задержкам | Высокая стабильность, сокращение времени простоя |

| Риски безопасности | Более высокие (подъем, растяжение, удары) | Более низкая, автоматизированная обработка |

| Интеграционный потенциал | Ограниченный | Высокая (например, при использовании погрузчиков пакетов) |

| Использование оборудования | Снижение за счет ручного вмешательства | Выше из-за непрерывной работы |

Фронтальная подача повышает эффективность на 40%Правда

В статье говорится, что системы фронтальной подачи повышают эффективность обработки материалов примерно на 40% по сравнению с ручными методами.

Ручная погрузка безопаснее автоматическойЛожь

В тексте объясняется, что автоматическая фронтальная подача значительно снижает риски безопасности по сравнению с ручной загрузкой, которая приводит к травмам от растяжения.

Фронтальная подача повышает точность резкиПравда

Автоматизированная подача обеспечивает лучшее выравнивание материала, что приводит к более точным начальным резам.

Операторы должны поднимать тяжелые трубы вручнуюЛожь

В системах с фронтальной подачей автоматические механизмы выполняют все тяжелые операции, исключая ручную работу.

Автоматизация позволяет производить без светаПравда

Системы фронтальной подачи могут интегрироваться с вышестоящей автоматикой для длительной работы без присмотра.

Ручная загрузка обеспечивает лучшую согласованностьЛожь

Автоматизированные системы обеспечивают гораздо более стабильную скорость подачи и сокращают время простоя между тубами.

Инновационный безотходный хвостовой материал: Устойчивость и рентабельность

Каждому производителю знакомо разочарование, когда ценный материал превращается в непригодный лом. Хвостовая часть трубы, часто отбрасываемая в ходе обычных процессов резки, представляет собой прямую потерю материала и прибыли. Что, если бы вы могли вернуть этот материал, обеспечив продуктивное использование почти каждого дюйма трубы?

Инновация "безотходного хвостового материала" в лазерной резке труб использует переработанную логику резки, часто рассчитывающуюся от заднего патрона в качестве исходной точки, чтобы гарантировать, что не образуется непригодный хвостовой материал, пока оставшийся участок трубы короче, чем длина разрезаемого изделия.

Такой разумный подход к использованию материалов - это не только экологическая победа, но и значительное экономическое преимущество. Для бизнеса Ахмеда, который занимается изготовлением компонентов для выставочных стоек и других крупносерийных изделий, где стоимость материалов является критически важным фактором, минимизация отходов напрямую связана с повышением прибыли по каждому проекту. В компании MZBNL мы разработали наши системы, чтобы сделать такой уровень эффективности использования материалов практической реальностью, максимизируя использование ресурсов и повышая эффективность резки.

Проблема отходов материала хвостовой части уже давно является приемлемым, хотя и нежелательным, побочным продуктом традиционных процессов лазерной резки труб. Традиционные системы обычно начинают операции резки с головки трубки (конец, который первым подается в станок), и по мере обработки трубки определенная длина хвостовой части становится слишком короткой, чтобы надежно удерживаться передним и задним патронами для дальнейшей резки, или же это просто остаток после резки всех запрограммированных деталей. Этот остаток, часто называемый "хвостом" или "остатком", становится ломом. Несмотря на кажущуюся незначительность в расчете на одну трубку, со временем эти отходы значительно накапливаются, влияя на стоимость материалов и экологическую устойчивость. Инновации в области безотходной (или минимально безотходной) резки хвостового материала решают эту проблему, используя более разумную логику обработки и иногда изменяя конструкцию патрона, стремясь превратить то, что раньше было ломом, в пригодный для использования продукт.

Умная логика, лежащая в основе сокращения отходов

Суть инноваций в области безотходного хвостового материала заключается в фундаментальном изменении подхода к планированию и выполнению процесса резки. Традиционные системы часто работают с фиксированной точкой отсчета на переднем патроне или передней кромке трубы. В отличие от них, конструкция MZBNL с безотходным хвостом пересматривает логику резания, рассчитывая от заднего патрона в качестве исходной точки или используя усовершенствованные алгоритмы вложения5 которые более эффективно учитывают всю полезную длину трубы. Это позволяет системе интеллектуально планировать разрезы таким образом, что конечная деталь (детали) может быть обработана даже при относительно небольшой длине оставшегося материала, если он может быть надежно захвачен и равен или больше требуемой длины детали.

В частности, наша система может устранить остатки хвостового материала, если оставшийся участок трубы после отрезания последней полной детали меньше длины изделий, вырезаемых из этой трубы. Например, если вы отрезаете детали длиной 150 мм из трубы длиной 6000 мм, а после отрезания нескольких деталей остается 100 мм материала, то этот 100-миллиметровый кусок обычно идет в отходы. Однако благодаря оптимизированной логике машина гарантирует, что если детали могут быть вложены друг в друга, чтобы использовать практически всю трубу, или если конечная деталь может быть безопасно вырезана из того, что было бы хвостом, не будет непригодный остается хвост. При этом задний патрон часто продвигается очень близко к режущей головке и обеспечивает надежный захват минимального отрезка материала.

Ахмед, занимающийся изготовлением различных компонентов, часто имеет дело с дорогостоящими материалами для некоторых своих архитектурных и автомобильных проектов. Для него экономия даже нескольких сантиметров материала на одну трубку, умноженная на сотни или тысячи трубок, обрабатываемых ежегодно, может привести к значительному снижению затрат. Представьте себе сценарий, в котором стандартная 6-метровая трубка обычно дает 150-миллиметровый (0,15 м) хвост. Это 2,5% отходов на одну трубку. Если стоимость материала составляет, скажем, $50 за трубку, то это $1,25 отходов на трубку. На 1000 трубок это составляет $1250 прямых материальных потерь, не говоря уже о затратах на утилизацию. Умная логика системы с нулевым хвостом направлена на возмещение этой стоимости.

Экономические и экологические преимущества

Экономическая выгода от минимизации или устранения отходов хвостового материала прямая и легко поддается количественной оценке. Наиболее очевидная экономия связана с увеличением выхода материала; из того же количества сырья можно изготовить больше деталей. Это напрямую снижает стоимость одной детали. Если компания обрабатывает, например, 10 000 шестиметровых труб в год и может сэкономить в среднем 100 мм материала на трубу за счет удаления непригодных хвостов, это равносильно 1 000 метрам сэкономленного материала в год. В зависимости от стоимости материала, которая может варьироваться от относительно недорогой углеродистой стали до дорогостоящей нержавеющей стали или алюминиевых сплавов, эта экономия может исчисляться тысячами или даже десятками тысяч долларов в год.

Помимо прямой экономии на материалах, сокращаются также расходы на обработку и утилизацию лома. Меньшее количество лома означает меньшие трудозатраты на его сбор, сортировку и транспортировку, а также потенциально меньшую плату за услуги по переработке или утилизации отходов. Это способствует более бережливому и эффективному производству. С точки зрения экологии, максимальное использование материалов является краеугольным камнем устойчивое производство6. Сокращение количества лома означает снижение спроса на первичное сырье, что, в свою очередь, уменьшает воздействие на окружающую среду, связанное с добычей, переработкой и транспортировкой материалов. Повышение эффективности использования ресурсов может также способствовать укреплению репутации компании, что становится все более важным для привлечения экологически сознательных клиентов и удовлетворения Цели корпоративной социальной ответственности (КСО)7.

Для Ахмеда, чей бизнес расширяется и, вероятно, сталкивается с повышенным вниманием к экологическим нормам на рынке ОАЭ, внедрение технологий, способствующих устойчивому развитию, может стать конкурентным преимуществом. Способность продемонстрировать эффективное использование материалов не только улучшает итоговый результат, но и соответствует растущим мировым тенденциям, направленным на принципы циркулярной экономики8. Кроме того, сокращение необходимости инвентаризации и управления ломом упрощает логистику мастерской и освобождает ценную площадь.

Повышение общей эффективности резки и оптимизация процессов

Хотя основное внимание при внедрении инноваций в области безотходного хвостового материала уделяется экономии материала, они также способствуют повышению общей эффективности резки и более рациональному производственному процессу. Когда логика работы станка оптимизирована для использования как можно большей части трубы, это часто предполагает более сложную компоновку деталей или более непрерывную последовательность резки. Это позволяет сократить количество циклов загрузки при заданном объеме производства, если из одной трубки извлекается больше деталей. Хотя резка самой последней детали может потребовать особого обращения с патронами, общее время, затрачиваемое на одну используемую деталь, может сократиться за счет более высокого выхода материала.

Сокращение количества лома также упрощает последующие процессы. Уменьшается количество материалов, не имеющих добавленной стоимости, которые нужно обрабатывать, сортировать и учитывать. Это может привести к созданию более чистой и организованной среды в цехе, что само по себе способствует повышению эффективности и безопасности. Операторы могут тратить меньше времени на борьбу с отходами и больше времени уделять таким видам деятельности, как контроль качества, мониторинг оборудования и подготовка к следующей работе. Этот эффект рационализации, хотя, возможно, и менее прямой, чем экономия материальных затрат, способствует более плавному и быстрому общему рабочему процессу.

Конструкция MZBNL с нулевым хвостом разработана не только для экономии материала, но и без ущерба для скорости и качества процесса резки основной части трубы. Интеллектуальные возможности, заложенные в систему управления, гарантируют, что финальные разрезы будут выполнены с той же точностью, что и все предыдущие разрезы. Для такого предприятия, как Ahmed's, стремящегося к высокой эффективности в производстве перил, стеллажей и автозапчастей, это означает, что преимущества экономии материалов не идут в ущерб скорости производства или качеству деталей. Это комплексное решение, в котором расширенные возможности зажимного патрона9 и интеллектуальные алгоритмы резки работают согласованно, чтобы максимизировать выход материала и производительность, что приводит к более конкурентоспособному и прибыльному процессу производства.

| Характеристика | Традиционная лазерная резка труб | MZBNL Безотходная обрезка хвостов |

|---|---|---|

| Логика происхождения резания | Как правило, с головки трубы / переднего патрона | Рассчитано по заднему патрону / оптимизировано |

| Типичный материал хвостовой части | Обычные, часто непригодные 50 мм-200 мм+ | Устранены или значительно минимизированы |

| Использование материалов | Снижение за счет хвостового обрезка | Максимальная, около 100% для полезной длины |

| Стоимость одной детали (материал) | Выше | Снижение стоимости за счет уменьшения количества отходов |

| Обработка лома | Более значительные, более высокие затраты | Минимальные затраты, сокращение трудозатрат и утилизации |

| Воздействие на окружающую среду | Повышенное потребление сырья | Низкая стоимость, поддерживает цели устойчивого развития |

| Общая эффективность | Потенциальное снижение за счет переработки отходов | Усовершенствованный поток материалов |

Безотходная резка из хвостовой части трубыПравда

Усовершенствованные системы могут использовать отрезки труб короче длины изделия, рассчитывая отрезки от заднего патрона.

Хвостовые отходы неизбежныЛожь

Оптимизация логики резания и конструкции патрона позволяет полностью исключить отходы хвостового материала.

Задний патрон обеспечивает безотходное производствоПравда

Использование заднего патрона в качестве исходной точки позволяет вырезать конечные детали из материала, который мог бы быть хвостовым.

Традиционная резка более эффективнаЛожь

Системы безотходного производства повышают общую эффективность за счет сокращения объемов обработки материалов и увеличения выхода продукции.

Экономия материалов повышает прибыльПравда

Устранение 2,5% отходов на трубу позволяет ежегодно экономить тысячи только на стоимости материалов.

Расходы на обработку лома незначительныЛожь

Сбор, сортировка и утилизация лома представляют собой значительные скрытые операционные расходы.

Синергетическая сила: как сочетаются эти инновации

Хотя каждая инновация - системы No-CAD, фронтальная подача и безотходный хвостовой материал - сама по себе дает существенные преимущества, их истинная преобразующая сила раскрывается, когда они объединяются. Это похоже на сборку высокопроизводительного двигателя: каждый компонент имеет решающее значение, но их синхронная работа обеспечивает исключительные результаты. Многие компании могут сосредоточиться на каком-то одном аспекте, но упустить из виду преимущества комплексного решения.

Синергетическая сила этих инноваций в области лазерной резки труб заключается в их коллективной способности создавать высокорационализированный, эффективный, экономичный и удобный для пользователя производственный процесс, решающий множество проблем на всех этапах производства - от разработки проекта до выпуска материала.

Такое взаимодействие означает, что скорость, достигнутая благодаря No-CAD, не теряется из-за медленной ручной загрузки, а экономия материала за счет безотходного проектирования не компенсируется неэффективным временем работы оборудования. Для Ахмеда, рассматривающего возможность модернизации своего производства, понимание этой синергии является ключом к достижению комплексной автоматизации и эффективности, к которой он стремится. Речь идет о создании добродетельного цикла, в котором каждая инновация усиливает преимущества других, что приводит к гораздо большему эффекту, чем сумма их отдельных частей. Это целостное видение занимает центральное место в подходе компании MZBNL к разработке и интеграции наших технологий.

В условиях конкуренции современного производства металлов постепенных улучшений уже недостаточно, чтобы гарантировать передовые позиции. Настоящий прогресс достигается за счет системных улучшений, когда несколько инноваций работают согласованно. Последние достижения в области лазерной резки труб - работа без графического редактора, автоматизированная подача материала на передний план и безотходное использование хвостового материала - являются яркими примерами таких синергетических технологий. Хотя внедрение любой из них может принести заметные преимущества, именно их совместное применение позволяет изменить парадигму операционных возможностей. Эта конвергенция создает производственную экосистему, которая не только быстрее и экономичнее, но и более гибкая, устойчивая и менее зависимая от узкоспециализированной, дефицитной рабочей силы. Провожая таких клиентов, как Ahmed, по пути технологического обновления, мы делаем акцент на этой целостной перспективе, демонстрируя, как эти инновации дополняют друг друга, создавая по-настоящему оптимизированную производственную среду.

Синергия в действии: Более гибкая и прибыльная мастерская

Представьте себе типичную работу, поступающую в мастерскую Ахмеда. С системой No-CAD, если это стандартный профиль для архитектурных перил, его оператор может быстро ввести параметры и начать работу в считанные минуты, минуя очередь на проектирование в САПР. Такая оперативность дополняется автоматизированной системой фронтальной подачи, которая обеспечивает эффективную и непрерывную загрузку труб, поддерживая высокую производительность без утомления оператора, что особенно важно для партии автомобильных компонентов. При резке деталей логика безотходного хвостового материала обеспечивает использование каждого сантиметра дорогостоящего сырья, что напрямую влияет на рентабельность заказов как на перила, так и на автомобильные детали. Скорость работы с No-CAD поддерживается за счет эффективной подачи материала, а рентабельность обеспечивается за счет минимальных отходов.

Такое взаимодействие создает высокодинамичную среду в цехе. Быстрая переналадка, обеспечиваемая No-CAD, в сочетании с постоянным потоком материала благодаря фронтальной подаче позволяют предприятиям рентабельно обрабатывать небольшие партии и выполнять большее количество разнообразных работ без значительных простоев. Сайт общая эффективность оборудования (OEE).)10 значительно увеличивается, поскольку непроизводительное время (настройка, загрузка, отходы материала) резко сокращается. Это означает, что лазерный резак, являющийся значительным капиталовложением, тратит больше рабочих часов на реальную резку деталей и получение прибыли.

Кроме того, надежность и предсказуемость, обеспечиваемые этой интегрированной системой, повышают эффективность планирования и составления графиков производства. Ахмед может предоставить своим клиентам более точные сроки выполнения заказа и с уверенностью принимать срочные заказы, зная, что его модернизированная установка для лазерной резки труб сможет их выполнить. Сокращение количества ошибок - от упрощенного программирования с помощью No-CAD до последовательной загрузки с фронтальной подачей - также способствует более плавному рабочему процессу с меньшим количеством переделок и задержек, связанных с качеством, что еще больше укрепляет репутацию мастерской как надежного и качественного предприятия. Такая комплексная эффективность не просто ускоряет работу мастерской, она делает ее умнее и прибыльнее.

Удовлетворение требований современного производства: Кастомизация и скорость

Современная производственная среда характеризуется растущим спросом со стороны клиентов на персонализацию, сокращением жизненного цикла продукции и ожиданием быстрой доставки - тенденции, которые часто описываются такими терминами, как массовая кастомизация11 или производство точно в срок12. Сочетание инноваций No-CAD, фронтальной подачи и безотходного производства непосредственно позволяет производителям эффективно выполнять эти высокие требования. Система No-CAD обеспечивает гибкость, позволяя быстро программировать или корректировать дизайн для индивидуальных заказов или небольших вариаций стандартных деталей без длительного перепрограммирования, что делает малосерийное и крупносерийное производство экономически целесообразным. Эта возможность очень важна для таких предприятий, как Ahmed's, которые работают в различных секторах, таких как архитектурное декорирование (часто очень индивидуальное) и автомобильные детали (требующие точности и иногда частого обновления дизайна).

Автоматизированная фронтальная подача обеспечивает такую гибкость, гарантируя, что обработка материалов будет успевать за быстрыми изменениями заданий и непрерывными производственными потребностями. Будь то быстрая загрузка труб другого профиля для выполнения индивидуального задания или поддержание высокой скорости подачи при длительном выпуске стандартных компонентов, автоматизация устраняет значительное узкое место и источник непостоянства в работе оператора. Такой последовательный поток материалов очень важен в условиях "точно в срок", когда задержки могут иметь каскадные последствия для последующих процессов или обязательств по поставке.

Безотходный аспект еще больше повышает конкурентоспособность за счет оптимизации затрат на материалы, что крайне важно при работе с потенциально дорогими материалами для заказных изделий или при заключении чувствительных к цене контрактов на большие объемы. Минимизируя количество брака, предприятия могут предлагать более конкурентоспособные цены или получать более высокую прибыль. В MZBNL мы предлагаем эти инновации в составе индивидуальных решений, учитывающих специфические потребности наших клиентов, будь то небольшие мастерские или крупные промышленные предприятия. Это позволяет им с беспрецедентной скоростью и эффективностью реагировать на меняющиеся требования рынка, превращая индивидуальный подход из проблемы в конкурентное преимущество.

Конкурентоспособность: быть впереди благодаря передовым технологиям

Раннее внедрение этих интегрированных технологических достижений обеспечивает значительное и устойчивое конкурентное преимущество. На рынке, где эффективность, скорость, качество и стоимость имеют первостепенное значение, предприятия, оснащенные целостными оптимизированными системами лазерной резки труб, имеют все шансы превзойти конкурентов, все еще полагающихся на старые, более разрозненные технологии. Это преимущество проявляется в нескольких аспектах: более низкие производственные затраты позволяют устанавливать более агрессивные цены или повышать маржу прибыли; более быстрые сроки выполнения заказов привлекают клиентов с неотложными потребностями; более высокое качество продукции создает более прочную репутацию бренда.

Кроме того, инвестиции в современные, эргономичные и простые в использовании технологии, такие как системы No-CAD и автоматизированные фронтальные питатели, могут стать мощным инструментом для привлечения и удержания квалифицированной рабочей силы. В отрасли, сталкивающейся с нехватка опытных операторов13Чистая, безопасная и технологичная рабочая среда делает компанию более привлекательным работодателем. Операторы обычно более удовлетворены и продуктивны, когда работают с инструментами, которые снижают физическую нагрузку и позволяют им добиваться лучших результатов с меньшим количеством разочарований. Это было ключевым моментом для компании Ahmed, которая признала, что высокая текучесть кадров является скрытой стоимостью и препятствием для обеспечения постоянного качества и эффективности.

В конечном итоге такое технологическое превосходство обеспечивает предприятиям возможность будущего роста и диверсификации. Высокоэффективное и гибкое производство позволяет компаниям уверенно осваивать новые рынки, браться за более сложные проекты или даже рассматривать новые бизнес-модели, как, например, компания Ahmed, заинтересованная в том, чтобы стать региональным дистрибьютором, если технология окажется надежной и хорошо поддерживаемой. Способность постоянно поставлять высококачественную продукцию в срок и по конкурентоспособной цене закладывает основу для долгосрочного успеха и лидерства на рынке. Вот почему в MZBNL мы не просто продаем машины, мы сотрудничаем с нашими клиентами для внедрения решений, которые обеспечивают их конкурентные преимущества.

| Точка синергии инноваций | Преимущества No-CAD | Преимущества переднего кормления | Преимущество безотходного производства | Комбинированный синергетический результат |

|---|---|---|---|---|

| Настройка и запуск задания | Быстрое программирование для стандартов | - | - | Значительное сокращение времени от заказа до первой резки |

| Непрерывное производство | Сокращение задержек на итерации проектирования | Обеспечивает стабильные поставки материалов | Оптимизация количества деталей на трубку | Повышение общей производительности и коэффициента использования оборудования |

| Эффективность затрат | Снижает затраты на обучение и проектирование | Сокращение трудозатрат на ручную обработку | Минимизация прямых материальных затрат | Значительное снижение общей стоимости владения и эксплуатации |

| Опыт работы оператором | Упрощение эксплуатации, снижение нагрузки | Улучшает эргономику, снижает утомляемость | Меньше обработки лома | Повышение удовлетворенности оператора, безопасности и производительности |

| Гибкость и настройка | Легкая адаптация для различных дизайнов | Поддержка быстрой смены материала | Экономичность при работе с различными материалами | Расширение возможностей для прибыльного выполнения разнообразных индивидуальных заказов |

Синергия усиливает преимущества инновацийПравда

Когда системы No-CAD, фронтальной подачи и безотходного производства работают вместе, они обеспечивают большую эффективность, чем все их преимущества по отдельности.

Безотходное производство исключает все материальные затратыЛожь

Хотя безотходные системы минимизируют материальные затраты, они не исключают их полностью, поскольку некоторые минимальные отходы часто неизбежны.

За пределами машины: Человеческий фактор в технологическом прогрессе

Несмотря на то что мы изучили невероятные инновационные технологии, важно помнить о людях, которые стоят за ними, и о тех, кто ими управляет. Инвестиции в новые технологии - это только часть уравнения; наделение вашей команды возможностями для их эффективного использования - вот где происходит настоящее волшебство. Игнорирование человеческого фактора может привести к неиспользованию потенциала и разочарованию.

Человеческий фактор в технологическом развитии лазерной резки труб включает в себя обеспечение надлежащей подготовки операторов, их комфортной работы с новыми системами, а также разработку самой технологии с учетом принципов, ориентированных на пользователя, чтобы повысить, а не заменить человеческие навыки и контроль.

Это означает, что необходимо сосредоточиться на интуитивно понятных интерфейсах, комплексных программах обучения, таких как однодневное обучение на месте для систем No-CAD от МЗБНЛ, и надежной послепродажной поддержке. Для Ахмеда уверенность в том, что его команда сможет быстро освоить новое оборудование и получить постоянную помощь, не менее важна, чем технические характеристики станка. Речь идет о создании партнерства, в котором технологии служат людям, позволяя им выполнять свою работу более эффективно, безопасно и с большим удовлетворением, что в конечном итоге способствует развитию бизнеса.

Увлекаясь такими технологическими прорывами, как системы No-CAD, автоматическая подача и безотходные решения, легко сосредоточиться исключительно на аппаратном и программном обеспечении. Однако 25-летний опыт работы в компании MZBNL показал мне, что успех любой передовой производственной технологии тесно связан с человеческим фактором. Самая сложная машина может не справиться с работой, если операторы не уверены в себе, не обучены должным образом или если технология не разработана с учетом их потребностей и возможностей. Поэтому целостный подход к инновациям должен выходить за рамки самой машины и охватывать опыт пользователей, обучение, поддержку и меняющуюся роль оператора во все более автоматизированной среде. Для таких клиентов, как Ахмед, которые покупают не просто машину, а операционную модернизацию, этот человекоориентированный аспект имеет первостепенное значение для получения полной отдачи от инвестиций.

Расширение возможностей операторов: Обучение и дизайн, ориентированный на пользователя

Переход к новым технологиям, какими бы полезными они ни были, может быть встречен с опаской, если им не управлять правильно. Эффективное обучение - это мост, соединяющий человеческий потенциал с технологическими возможностями. В MZBNL мы с самого начала поняли, что сложность традиционных CAD/CAM-систем14 было серьезным препятствием. Поэтому наша система No-CAD была разработана в соавторстве с акцентом на интуитивно понятный, дружественный интерфейс, специально разработанный для сокращения кривой обучения. Цель заключалась в том, чтобы расширить возможности операторов, а не перегрузить их. Эта философия привела к созданию нашей фирменной однодневной программы обучения на месте, что резко контрастирует с неделями обучения за пределами предприятия, которое часто требуется для старых систем. Такое быстрое повышение квалификации сводит к минимуму перебои в производстве и вселяет уверенность в операторов с первого дня работы.

Дизайн, ориентированный на пользователя, не ограничивается только интерфейсом; он учитывает все взаимодействие оператора с машиной. Например, наша инновация в области фронтальной подачи была направлена не только на скорость, но и на снижение физической нагрузки на операторов, делая их рабочий день более безопасным и комфортным. Когда операторы чувствуют, что технология работает для Они улучшают условия труда и позволяют им быть более продуктивными при меньших затратах, что значительно повышает их вовлеченность и удовлетворенность работой. Такое позитивное взаимодействие человека и машины очень важно для обеспечения стабильного качества и оптимальной производительности оборудования. Я видел, что Ахмед уделяет особое внимание возможностям своей команды; предоставление им мощных и в то же время простых в освоении инструментов является ключом к его видению автоматизированной и эффективной мастерской.

Кроме того, расширение возможностей операторов означает предоставление им четкой информации и средств диагностики. Современные системы должны обеспечивать обратную связь в режиме реального времени о процессе резки, состоянии материала и работоспособности станка. Такая прозрачность позволяет операторам принимать взвешенные решения, заблаговременно устранять мелкие неполадки и вносить вклад в непрерывное совершенствование производственного процесса. Когда операторы понимают, что стоит за технологией, и чувствуют контроль, они превращаются из простых кнопочников в ценный вклад в производственную экосистему.

Эволюционирующая роль производственного персонала

По мере того как автоматизация и интеллектуальные системы становятся все более распространенными в лазерной резке труб, роль производственного персонала, несомненно, меняется. Такие инновации, как системы No-CAD, снижают потребность в постоянном специализированном вводе данных в САПР для выполнения рутинных задач, а автоматизированная подача уменьшает ручной труд, связанный с обработкой материалов. Однако это не уменьшает значимость людей, а, наоборот, переводит их обязанности на более важные виды деятельности. Операторы современных систем лазерной резки все чаще становятся руководителями сложных автоматизированных участков, отвечая за надзор за производством, управление потоками работ и контроль качества, выполнение профилактического обслуживания15, а также оптимизировать производительность системы.

Эта эволюция требует нового набора навыков, включая более глубокое понимание операций на уровне системы, базового поиска и устранения неисправностей и интерпретации данных. Дальновидные компании, а также поставщики технологий, такие как MZBNL, должны поддерживать этот переход, предлагая не только начальное обучение, но и постоянные возможности для обучения. Для Ахмеда, который собирается стать региональным дистрибьютором, понимание этого меняющегося набора навыков будет иметь решающее значение для консультирования его будущих клиентов и обеспечения успешной интеграции передовых технологий в их деятельность. Работники будущего в сфере производства будут меньше нуждаться в ручной ловкости и больше - в технической хватке и способности решать проблемы.

Кроме того, "человеческий контакт" остается незаменимым в таких областях, как проверка индивидуального дизайна, решение сложных задач, выходящих за рамки запрограммированных возможностей машины, и адаптивная реакция на непредвиденные производственные проблемы. Технологии могут автоматизировать повторяющиеся задачи и выполнять точные инструкции, но человеческая изобретательность, критическое мышление и опыт по-прежнему жизненно важны для преодоления сложностей реального производства. Поэтому целью инноваций должно быть создание симбиотические отношения, когда технологии дополняют возможности человека16Это позволяет людям сосредоточиться на задачах, требующих исключительно человеческих навыков.

Формирование культуры непрерывного совершенствования и поддержки

Успешная интеграция и устойчивая работа передовой технологии лазерной резки труб в значительной степени зависят от создания культура постоянного совершенствования17 и доступ к надежной послепродажной поддержке. Технология - это не одноразовое исправление, это постоянный путь. Операторов и обслуживающий персонал следует поощрять оставлять отзывы о работе системы, предлагать улучшения в рабочих процессах и делиться передовым опытом. Такой подход, основанный на сотрудничестве, когда мнение работников цеха ценится и принимается во внимание, может со временем привести к значительному увеличению эффективности и производительности.

Компания MZBNL рассматривает наши отношения с такими клиентами, как Ахмед, как долгосрочное партнерство. Это означает предоставление комплексного послепродажного обслуживания, легкодоступных запасных частей и возможностей удаленной диагностики для минимизации времени простоя и быстрого решения проблем. Наличие местных агентов или дистрибьюторов, что является ключевым моментом для Ahmed, имеет решающее значение для оказания своевременной практической поддержки в случае необходимости. Такая гарантия позволяет компаниям с уверенностью инвестировать в новые технологии, зная, что они не останутся без поддержки в случае возникновения проблем.

В конечном итоге человеческий фактор распространяется на отношения между поставщиком технологий и пользователем. Доверие, надежность и общая приверженность успеху являются основополагающими факторами. Когда такая компания, как MZBNL, инвестирует в инновации, которые не только технологически продвинуты, но и ориентированы на пользователя и хорошо поддерживаются, она демонстрирует понимание того, что истинная ценность технологии реализуется через людей, которые используют ее каждый день. Такое внимание к человеческому фактору гарантирует, что предприятия смогут в полной мере использовать возможности инноваций в области лазерной резки труб для достижения своих стратегических целей, от повышения эффективности и снижения затрат до формирования квалифицированной, вовлеченной и готовой к будущему рабочей силы.

| Область внимания "Человеческий элемент | Подход МЗБНЛ / Инновационная связь | Выгода для клиента (например, Ахмед) | Долгосрочное воздействие |

|---|---|---|---|

| Обучение операторов | 1-дневное обучение на месте для No-CAD, интуитивно понятные интерфейсы | Быстрое приобретение навыков, сокращение времени простоя для обучения | Быстрая окупаемость инвестиций, повышение уверенности и производительности оператора |

| Дизайн, ориентированный на пользователя | Эргономичная фронтальная подача, упрощенное управление No-CAD | Снижение физического напряжения, уменьшение количества ошибок, удовлетворенность оператора | Улучшение безопасности, повышение морального духа, удержание персонала |

| Развивающиеся наборы навыков | Сосредоточьтесь на надзоре за системой, контроле качества, проактивном обслуживании | Операторы становятся руководителями процессов, повышая их ценность | Более адаптируемая и квалифицированная рабочая сила, готовая к будущим технологиям |

| Послепродажная поддержка | Глобальные дистрибьюторские сети, удаленная диагностика, запасные части | Минимизация времени простоя, быстрое решение проблем, душевное спокойствие | Устойчивая операционная эффективность, прочные партнерские отношения с поставщиками |

| Непрерывное совершенствование | Поощрение обратной связи, совместное решение проблем | Оптимизация рабочих процессов, повышение производительности системы с течением времени | Культура инноваций, устойчивые конкурентные преимущества |

Обучение - ключ к внедрению технологийПравда

В статье подчеркивается, что комплексные программы обучения, подобные однодневному выездному тренингу MZBNL, имеют решающее значение для успешного внедрения технологий.

Автоматизация ликвидирует человеческие рабочие местаЛожь

В тексте объясняется, что автоматизация не ликвидирует рабочие места, а переключает человека на более ценные виды деятельности, требуя от него новых навыков, таких как системный надзор и контроль качества.

Заключение

Эти последние инновации - системы без графического редактора, фронтальная подача и безотходное использование хвостового материала - коренным образом меняют лазерную резку труб. Они предлагают таким предприятиям, как ваше, беспрецедентную эффективность, простоту использования, значительную экономию средств и четкий путь к более устойчивому и прибыльному производству. Воспользуйтесь ими, чтобы стать лидером.

-

Узнайте о проблеме нехватки квалифицированных кадров в обрабатывающей промышленности и ее влиянии на отрасль. ↩

-

Узнайте о роли и правилах безопасности OSHA при ручном перемещении материалов в производственных условиях. ↩

-

Узнайте о распространенных травмах, связанных с травматизмом на рабочем месте, их причинах и профилактике, особенно на производстве. ↩

-

Изучите концепцию полностью автоматизированного производства "без света" и его эксплуатационные преимущества. ↩

-

Узнайте, как программное обеспечение оптимизирует использование материалов, эффективно размещая детали на сырье. ↩

-

Изучите методы, позволяющие минимизировать воздействие на окружающую среду и повысить эффективность использования ресурсов в производстве. ↩

-

Понять, как компании интегрируют социальные и экологические проблемы в свою деятельность и стратегию. ↩

-

Узнайте, как продлить срок использования ресурсов, извлечь максимальную выгоду и восстановить продукцию. ↩

-

Посмотрите, как точный захват материала позволяет резать ближе к концам труб, сокращая количество отходов. ↩

-

Узнайте, как OEE измеряет производительность производства и помогает определить области улучшения. ↩

-

Узнайте, как компании предлагают персонализированные продукты в масштабе, чтобы удовлетворить разнообразные потребности клиентов. ↩

-

Понимание принципов JIT для сокращения отходов и повышения эффективности производственных потоков. ↩

-

Узнайте о проблемах, связанных с нехваткой операторов, и о том, как технологии могут помочь их решить. ↩

-

Поймите типичные сложности старого программного обеспечения CAD/CAM, которые призваны решить новые системы. ↩

-

Узнайте, как профилактическое обслуживание машин сокращает время простоя и продлевает срок службы оборудования. ↩

-

Узнайте, как автоматизация и человеческие навыки могут сочетаться для повышения производительности и инноваций. ↩

-

Узнайте, как создать культуру непрерывного совершенствования на производстве и извлечь из нее пользу. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.