Как разрезать трубку лазером шаг за шагом?

Точная резка труб может стать настоящей головной болью при использовании традиционных методов, что часто приводит к напрасной трате времени и материалов. Разочарование усиливается, когда неточные срезы срывают производственные графики и увеличивают расходы, что является общей болью для производителей. Лазерная резка труб предлагает точное, эффективное и универсальное решение, революционизирующее подход к изготовлению труб и достижению превосходных результатов.

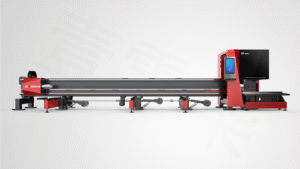

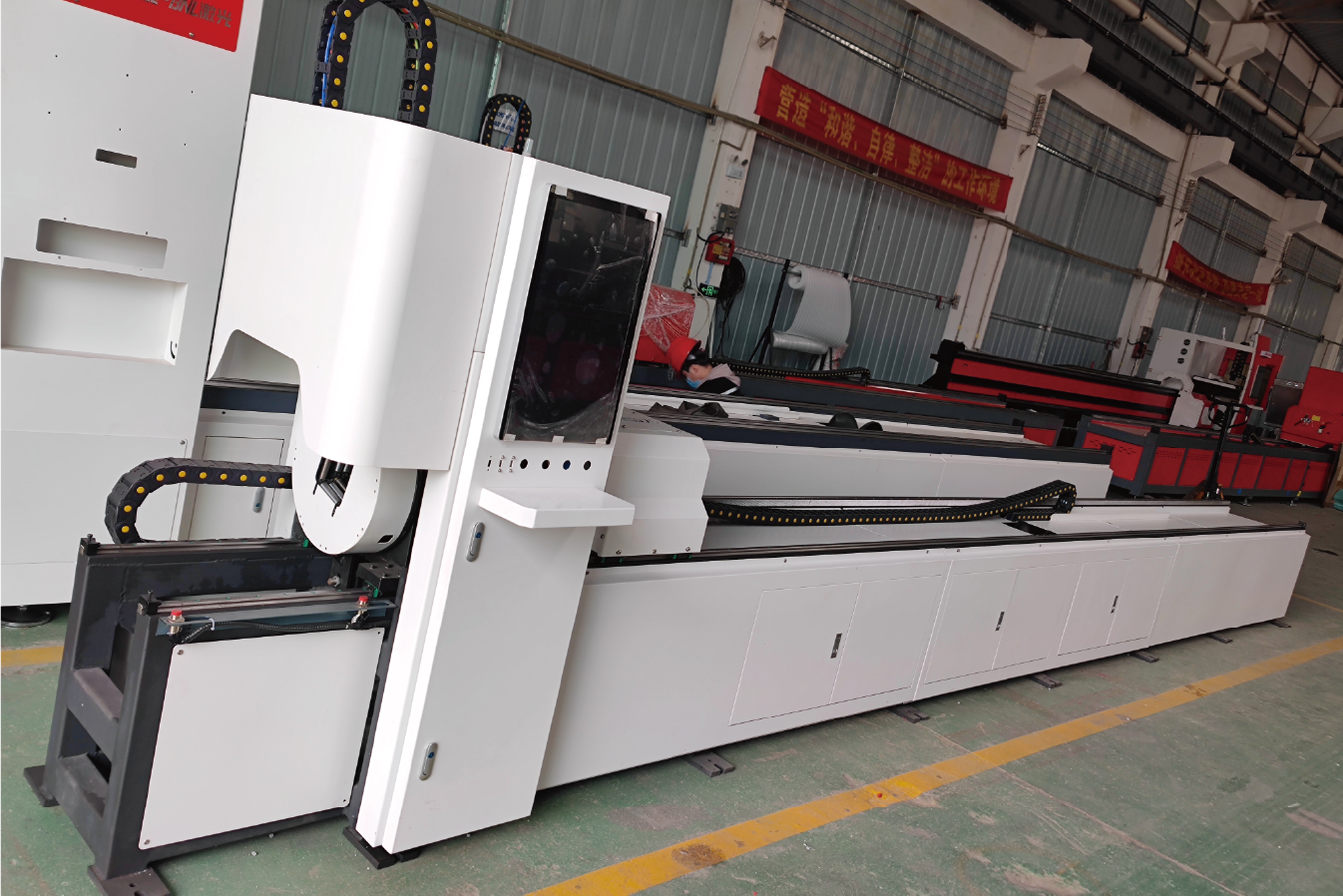

Лазерная резка труб - это многоступенчатый процесс, который начинается с создания или импорта цифрового проекта, за которым следует тщательная настройка станка, включая выбор параметров для конкретного материала и профиля трубы. Затем труба загружается и надежно зажимается, после чего автоматизированная последовательность резки, направляемая сфокусированным лазерным лучом, выполняет точные разрезы. Наконец, готовая деталь выгружается и проверяется.

Понимание пошагового процесса лазерной резки труб имеет решающее значение для тех, кто хочет эффективно использовать эту передовую технологию. Это гораздо больше, чем просто нажать на кнопку; речь идет об освоении системы, которая может значительно повысить ваши производственные возможности и качество продукции. Как человек, проработавший 25 лет в отрасли производства металлоконструкций в компании MZBNL, я воочию убедился в преобразующем воздействии этой технологии. Мы рассмотрим каждый этап, от выбора материала до окончательной оптимизации и обслуживания, чтобы вы получили полное представление обо всем рабочем процессе. Давайте узнаем, как вы можете добиться идеальных срезов каждый раз.

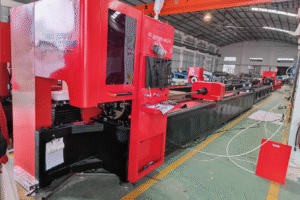

Помимо основных операций, истинное мастерство в лазерной резке труб заключается в понимании нюансов, которые отличают хороший рез от исключительного. Это предполагает более глубокое понимание совместимости материалов, сложной физики взаимодействия лазера с материалом и значительного экономического эффекта от оптимизации процесса. Например, в MZBNL мы помогали многим клиентам, таким как Ахмед Аль-Фарси из ОАЭ, который изначально столкнулся со сложностью и неэффективностью старых систем обработки труб. Его путь к внедрению нашей удобной системы No-CAD наглядно иллюстрирует более широкий переход отрасли к более интуитивным и эффективным решениям. Мы рассмотрим, как такие инновации, как механизмы фронтальной подачи и безотходная конструкция хвостового материала, разработанные такими дальновидными компаниями, как наша, напрямую решают общие проблемы отрасли и повышают общие стандарты производства. Речь идет не просто о сокращении количества труб, а о стратегическом совершенствовании всего рабочего процесса для достижения максимальной рентабельности, эффективности и конкурентного преимущества. Отраслевые отчеты постоянно демонстрируют, что предприятия, внедряющие передовые технологии лазерной резки, получают значительная отдача от инвестиций1 За счет сокращения отходов материалов, снижения трудозатрат и повышения производительности.

Какие материалы и трубы можно обрабатывать с помощью лазерной резки?

Вы не уверены в том, что ваши конкретные материалы и профили труб подходят для лазерной резки, что приводит к нерешительности при использовании этой мощной технологии? Использование неподходящего процесса резки для определенных материалов может привести к низкому качеству резки, повреждению дорогостоящего оборудования или даже к критическим угрозам безопасности, что в конечном итоге приведет к потере ценных ресурсов и времени. К счастью, лазерная резка - это невероятно универсальная технология, способная точно и легко обрабатывать широкий спектр материалов и разнообразные профили труб.

Лазерная резка может эффективно обрабатывать разнообразные материалы, включая углеродистую сталь, нержавеющую сталь, алюминиевые сплавы, медь и латунь. Она позволяет использовать различные формы труб, такие как круглые, квадратные, прямоугольные и овальные, а также более сложные профили, такие как L-образные балки и нестандартные экструзии, что делает ее легко адаптируемой для многочисленных производственных приложений.

Знание того, какие материалы и формы труб совместимы с технологией лазерной резки, является основополагающим шагом еще до того, как вы задумаетесь о начале резки. Дело не только в том, совместим ли лазер можно физически разрезать материал, но как хорошо и какие специфические соображения, такие как тип вспомогательного газа или настройки мощности, необходимы для каждого конкретного материала и профиля. Мой обширный опыт работы в MZBNL научил меня тому, что глубокое понимание свойств материалов является абсолютным ключом к достижению оптимальных результатов резки и, что очень важно, к предотвращению дорогостоящих ошибок или переделок. Например, клиенту из сектора автомобильных запчастей, как и компании Ahmed, поставляющей различные компоненты для автомобилей, требовалось обрабатывать трубы из высокопрочной стали со сложным рисунком отверстий. Их прежние традиционные методы были медленными, трудоемкими и склонными к неточностям. Переход на лазерную резку, в частности с использованием системы MZBNL, оптимизированной для сложного материала, значительно повысил скорость производства и качество деталей. Давайте углубимся в специфику этих материалов и типов труб, чтобы получить более четкую картину.

Понимание свойств материалов и взаимодействия с лазером

Различные металлы демонстрируют различные реакции при воздействии лазерной энергии, и понимание этих взаимодействий является основополагающим для успешной лазерной резки. Ключевые свойства материалов, влияющие на этот процесс, включают отражательную способность, теплопроводность и температуру плавления. Например, высокоотражающие материалы, такие как алюминий и медь, изначально отражают значительную часть лазерного луча. Это требует более высокой плотности мощности или определенных длин волн лазера для достижения эффективного поглощения и плавления. Современные волоконные лазеры2, на которых специализируется компания MZBNL, как правило, лучше подходят для этих отражающих материалов по сравнению со старыми технологиями CO2-лазеров из-за их более короткой длины волны, которая легче поглощается.

Углеродистая сталь - пожалуй, самый часто используемый материал для лазерной резки в виде труб, в первую очередь благодаря отличному поглощению лазерной энергии в различных диапазонах длин волн и относительно низкой стоимости материала. При резке низкоуглеродистой стали в качестве вспомогательного газа часто используется кислород. Это делается не только для того, чтобы сдуть расплавленный материал, но и потому, что кислород создает экзотермическую реакцию с горячей сталью, генерируя дополнительное тепло, которое способствует процессу резки, позволяя увеличить скорость на более толстых участках. Однако такая экзотермическая реакция может привести к увеличению зоны термического влияния (HAZ) и окислению кромки реза, что может потребовать последующей обработки в зависимости от условий применения. Для проектов архитектурных металлоконструкций Ahmed's достижение чистого, неокисленного среза на трубах из нержавеющей стали имеет первостепенное значение по причинам эстетики и коррозионной стойкости. Для этого обычно используется азот под высоким давлением в качестве вспомогательного газа для предотвращения окисления, в результате чего получается блестящая, без заусенцев кромка, которая часто не требует дополнительной обработки.

Нержавеющая сталь, хотя и является черным сплавом, ведет себя под лазером по-другому из-за содержания хрома, который обеспечивает коррозионную стойкость. Как уже упоминалось, азот является предпочтительным вспомогательным газом для предотвращения окисления и получения чистой, яркой и гладкой кромки реза. Слой оксида хрома, который может образоваться при использовании других газов, очень трудно удалить. Хотя резка нержавеющей стали несколько сложнее, чем низкоуглеродистой, из-за более высокого содержания сплавов, волоконные лазеры добились значительных успехов в эффективной и качественной обработке нержавеющей стали. Данные отраслевых исследований, например, опубликованные Ассоциацией производителей и изготовителей (FMA), постоянно показывают, что волоконные лазеры обеспечивают более высокую скорость резки и качество кромок для труб из нержавеющей стали по сравнению с традиционными CO2-лазерами, особенно в тонких и средних толщинах.

Изучение различных профилей труб и их проблем

Помимо простых круглых, квадратных и прямоугольных труб, технология лазерной резки по-настоящему совершенна при обработке сложных и нестандартных профилей. Сюда входят овальные трубы, D-образные трубы, L-профили (угловое железо), U-каналы и даже экструзии, разработанные по индивидуальному заказу для конкретного изделия клиента. Способность точно вырезать сложные узоры, фасонные концы, конусы для соединения труб с трубами и сложные геометрические формы отверстий в этих разнообразных профилях открывает широкие возможности для проектирования. Эта универсальность неоценима для таких отраслей, как производство элитной мебели (ключевой клиент MZBNL, который часто использует уникальные формы труб) и сложное архитектурное оформление, где эстетическая привлекательность и точная подгонка имеют решающее значение.

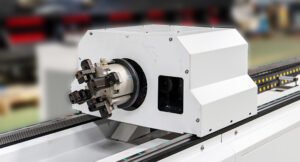

Для эффективной обработки таких разнообразных профилей труб часто требуются современные системы зажимных патронов и сложное программное обеспечение для управления. Станок должен поддерживать точность при вращении и перемещении трубы под лазерной головкой, особенно если поверхность не является равномерно цилиндрической. Например, для вырезания равномерного скоса на овальной трубе требуется, чтобы лазерная головка динамически регулировала угол наклона и поддерживала точную фокусную точку относительно постоянно меняющейся кривизны поверхности. Наши станки BNL, оснащенные интеллектуальными системами многоосевого зажима и интуитивно понятными интерфейсами программирования No-CAD, призваны упростить эти сложные операции, делая их доступными даже для операторов, не имеющих обширных знаний в области CAD/CAM. Ахмеду, занимающемуся производством стеллажей и полок для витрин, часто приходится вырезать различные пазы и точки соединения в прямоугольных и нестандартно профилированных трубах - с этой задачей наши станки справляются легко и эффективно.

Толщина стенки - еще один существенный фактор, влияющий на процесс лазерной резки труб. Толстостенные трубы, естественно, требуют большей мощности лазера и, соответственно, меньшей скорости резки для обеспечения полного проникновения и качественного реза. Прокалывание более толстых материалов также может быть сложной задачей, часто требующей специальных процедур прокалывания (например, многоступенчатого прокалывания, прокалывания с рампой) для создания начального отверстия без чрезмерного образования окалины, брызг или повреждения материала или оптики. Выбор типа вспомогательного газа, его давления и диаметра сопла также должен быть тщательно откалиброван в зависимости от типа материала и толщины его стенки. Согласно Рыночный отчет за 2023 год от Allied Market Research3 на мировом рынке станков для лазерной резки продолжает расти спрос на системы, способные надежно и эффективно обрабатывать более толстые материалы и сложные профили, особенно в таких отраслях, как строительство и производство тяжелой техники.

Применение материалов в конкретной отрасли и примеры из практики

В требовательной автомобильной промышленности лазерная резка труб широко используется для изготовления компонентов из труб из высокопрочной стали (HSS) и усовершенствованной высокопрочной стали (AHSS). Эти материалы используются для компонентов шасси, выхлопных систем, каркасов сидений и подкатных каркасов, где важны как прочность, так и снижение веса. Точность лазерной резки позволяет создавать сложные соединения и элементы, которые повышают безопасность, производительность и топливную экономичность автомобиля. Один из наших клиентов, поставщик уровня 1, производящий рамы для мотоциклов, аналогичные по масштабу поставкам деталей для автомобилей Ahmed, сократил время цикла изготовления деталей для сложных конических труб более чем на 60% после внедрения лазерного трубореза BNL. Это улучшение было достигнуто в первую очередь за счет возможности работы с трубами разного диаметра, сложными торцевыми вырезами и устранения необходимости ручного перепрограммирования для различных деталей - все это стало возможным благодаря нашей системе No-CAD.

Для производителей мебели и сантехники эстетическое качество и гибкость дизайна имеют первостепенное значение. Лазерная резка позволяет создавать сложные конструкции и чистые, острые края на таких материалах, как нержавеющая сталь, алюминий и латунные трубки, которые часто используются в современной дизайнерской мебели и элитной сантехнике. Чистые кромки и минимальная зона термического влияния, возникающие при оптимизированной лазерной резке, значительно снижают или даже исключают необходимость во вторичных отделочных операциях, таких как шлифовка или удаление заусенцев, что приводит к значительной экономии времени и трудозатрат. Клиент, специализирующийся на изготовлении на заказ стеллажей для розничной торговли, который перешел с ручной резки и сверления на наши лазерные решения, сообщил о снижении затрат на финишную обработку на 40% и увеличении производительности на 50% при изготовлении сложных конструкций.

Компании, занимающиеся архитектурным декорированием, и фирмы, устанавливающие ограждения и перила, в значительной степени полагаются на способность лазерного резака вырезать нестандартные узоры, сложные конструкции и точные углы на различных материалах, включая мягкую сталь, нержавеющую сталь и алюминий. Будь то создание витиеватых филигранных узоров на стальных воротах, точных угловых соединений для сложных систем перил или изготовление на заказ компонентов для фасадов зданий, лазерная резка обеспечивает необходимую гибкость и точность. Ахмед Аль-Фарси, специализирующийся на производстве архитектурных металлоконструкций в ОАЭ, часто использует эту возможность для изготовления уникальных, дорогостоящих декоративных элементов и структурных компонентов. Это позволяет ему предлагать дифференцированную продукцию, которая пользуется спросом на конкурентном рынке, удовлетворяя растущий спрос на индивидуальные архитектурные решения.

| Материал | Типичный вспомогательный газ | Общие области применения трубок | Основные аспекты лазерной резки |

|---|---|---|---|

| Углеродистая сталь | Кислород/азот | Конструкционные рамы, детали машин, общее производство | HAZ с O2, образование окалины, скорость резки в зависимости от качества |

| Нержавеющая сталь | Азот | Пищевое оборудование, медицинские приборы, архитектурные конструкции, вытяжки | Предотвращение окисления, яркость кромок, стоимость N2 |

| Алюминиевые сплавы | Азот | Автомобильные компоненты, аэрокосмическая промышленность, дисплейные конструкции | Высокая отражающая способность, прилипание окалины, теплопроводность |

| Медь и латунь | Азот/Кислород | Электрические разъемы, сантехнические приспособления, декоративные элементы | Очень высокая отражательная способность, предпочтительны специальные лазерные источники |

| Высокопрочная сталь | Азот/Кислород | Автомобильные детали безопасности, структурная арматура | Твердость материала, пружинистость, поддерживающие свойства |

Лазерная резка позволяет обрабатывать различные формы трубПравда

Лазерная резка позволяет обрабатывать круглые, квадратные, прямоугольные, овальные трубы и даже сложные нестандартные профили.

Кислород лучше всего подходит для нержавеющей сталиЛожь

Для нержавеющей стали предпочтительнее использовать азот, чтобы предотвратить окисление и добиться чистоты реза.

Как подготовиться к лазерной резке труб: оборудование и меры безопасности?

Вы обеспокоены тем, что пропуск важнейших этапов подготовки к лазерной резке труб может привести к неэффективным процессам или, что еще хуже, к серьезным авариям? Неправильная настройка может повредить дорогостоящее оборудование, привести к выпуску некачественных деталей или подвергнуть опасности операторов, что приведет к дорогостоящим простоям, материальным потерям и потенциальным обязательствам. Тщательная подготовка, включающая в себя детальную проверку оборудования и строгое соблюдение установленных протоколов безопасности, является основой для бесперебойной, эффективной и безопасной лазерной резки труб.

Подготовка к работе включает в себя проверку основных компонентов лазерного резака (оптики, сопла, газовой системы), установку правильной линзы и сопла, проверку подачи и давления газа, загрузку соответствующей программы резки и тщательное выполнение всех мер безопасности. Это включает в себя ношение сертифицированных защитных очков для лазерной резки, обеспечение надлежащей вентиляции и вытяжки дыма, а также подтверждение работоспособности всех защитных устройств и блокировок станка.

После того как вы убедились, что выбранный вами материал и тип трубы идеально подходят для лазерной обработки, наступает следующий критический этап - тщательная подготовка. Это не просто беглый взгляд или быстрая проверка; это систематический, детальный процесс, от которого напрямую зависит успех, качество и, самое главное, безопасность всей операции резки. В компании MZBNL мы придаем огромное значение тщательному составлению контрольных списков перед операцией - эта привычка глубоко укоренилась за 25 лет нашего опыта производства и обслуживания в секторе изготовления металлов. Я хорошо помню ситуацию, когда новый клиент, до того как он перешел на наши более рациональные системы, сталкивался с частыми и досадными ошибками при резке из-за непоследовательных и неполных предпусковых проверок. Простые, устранимые ошибки, такие как немного неправильно выставленное сопло или неверное давление вспомогательного газа, приводили к значительным переделкам и потерям материала. Этот опыт и многие другие, подобные ему, убедительно показывают, почему детальное понимание и тщательное выполнение настройки оборудования и мер безопасности являются абсолютно обязательными для любой профессиональной работы. Сейчас мы подробно разберем, что нужно делать, чтобы каждый раз все было правильно, обеспечивая оптимальные результаты и безопасные условия работы.

Проверка и калибровка оборудования перед началом работы

Перед началом любой операции по лазерной резке труб необходимо провести тщательную проверку станка для лазерной резки труб. Этот первоначальный осмотр и проверка системы должны включать проверку состояния лазерного источника (если он доступен или с помощью системной диагностики), всех компонентов системы доставки луча, таких как зеркала, и, что наиболее важно, узла окончательной фокусировки линз в режущей головке. Любое скопление пыли, брызг или отпечатков пальцев на оптических компонентах может значительно ухудшить качество лазерного луча и резко снизить производительность резки, что может привести к несовместимым срезам или даже к повреждению самой оптики. Регулярная очистка защитного окна и фокусирующей линзы, строго следуя рекомендованным производителем процедурам и используя одобренные чистящие материалы, имеет первостепенное значение. Например, даже небольшая частица или пятно на мощной фокусирующей линзе может поглотить энергию лазера, что приведет к локальному перегреву, эффекты теплового линзирования4и, в конечном счете, преждевременный выход из строя этого дорогостоящего компонента.

Калибровка является краеугольным камнем точности лазерной резки. Этот процесс включает в себя проверку точного выравнивания лазерного луча при прохождении его через отверстие сопла, обеспечивая его идеальное центрирование. Смещение центра луча может привести к неровным краям реза, увеличению количества окалины и неравномерной ширине пропила. Фокусное положение лазерного луча - точка его наименьшего диаметра - относительно поверхности материала также должно быть точно установлено и поддерживаться. Большинство современных станков для лазерной резки, включая станки компании MZBNL, оснащены функцией автофокусировки, которая динамически настраивает фокусное положение, однако для обеспечения его долговременной точности все равно необходимо периодически проверять калибровку этой системы. Состояние и выбор режущего сопла также являются критическими факторами; изношенное, поврежденное или неправильно подобранное сопло может привести к нестабильной подаче газа, низкому качеству резки, чрезмерному расходу вспомогательного газа и повышенному риску повреждения защитной линзы обратными брызгами. В наши станки BNL встроены процедуры самокалибровки и средства центрирования сопла, упрощающие выполнение этих важнейших задач, однако бдительность оператора и соблюдение им процедур остаются принципиально важными. Ахмед Аль-Фарси во время первоначального обучения на нашей машине BNL в ОАЭ быстро оценил, как эти автоматизированные проверки и упрощенные процедуры калибровки значительно сократили время настройки и улучшили согласованность по сравнению со старым, более ручным оборудованием.

Перед началом резки необходимо тщательно проверить систему подачи вспомогательного газа. Это включает в себя обеспечение правильного выбора типа вспомогательного газа (например, кислорода для большинства видов углеродистой стали, азота высокого давления для нержавеющей стали или алюминия), а также достаточной подачи при правильном давлении и расходе для обрабатываемого материала и толщины. Колебания или недостаточное давление газа могут напрямую и негативно влиять на качество резки, приводя к таким проблемам, как сильное налипание окалины, обугливание кромки реза или неполный рез, требующий повторной обработки. Проверка герметичности линий подачи газа, регуляторов и фитингов также является хорошей практикой для предотвращения нерационального использования дорогостоящих газов и обеспечения постоянного и надежного давления в режущей головке. Лучшие отраслевые практики, часто освещаемые в технических изданиях, таких как "The Fabricator" или "Welding Journal", постоянно подчеркивают важность специальных, хорошо обслуживаемых систем подачи газа, оснащенных высококачественными регуляторами и фильтрами, чтобы обеспечить чистоту и постоянство вспомогательного газа, что является жизненно важным для повторяющейся, высококачественной лазерной резки.

Программирование и настройка материалов

Программа резки, определяющая каждое движение и действие лазерного резака, - это цифровой чертеж физической детали. Эта программа обычно генерируется из файла CAD (Computer-Aided Design), который затем обрабатывается программным обеспечением CAM (Computer-Aided Manufacturing) для создания детали. специфический для машины G-код5. Кроме того, для многих стандартных типов труб и распространенных форм отверстий (например, круглых, квадратных или прямоугольных, а также пазов) операторы могут использовать инновационные системы, такие как интерфейс No-CAD от MZBNL. Он позволяет напрямую вводить такие параметры, как размеры труб, размеры отверстий и точное расположение, через интуитивно понятный интерфейс на контроллере станка, минуя более сложный офлайновый рабочий процесс CAD/CAM для более простых работ. Независимо от метода ввода, крайне важно тщательно перепроверить загруженную программу, чтобы убедиться, что она полностью соответствует геометрии детали, типу материала и толщине. Эта проверка должна включать в себя анализ траекторий резания, точек прокола, стратегий подвода и отвода, а также любых специальных инструкций для таких элементов, как скосы или избегание сварных швов. Например, неправильно выбранная точка прокола может повредить критически важную деталь или привести к эстетически неприемлемой маркировке.

Надежная загрузка и точная фиксация труб - важнейший этап, обеспечивающий точность и безопасность резки. Труба должна быть правильно закреплена по всей длине, особенно длинные или тяжелые трубы, чтобы предотвратить провисание или вибрацию во время динамического процесса резки. Патроны и зажимы станка должны соответствовать конкретному профилю трубы (круглой, квадратной, прямоугольной и т. д.) и ее размеру, прикладывая достаточное усилие для ее жесткой фиксации без искажения формы, особенно для тонкостенных труб. Неправильный зажим может привести к неточностям в размерах, низкому качеству резки или даже к смещению трубы во время резки, что может привести к поломке станка или повреждению деталей. Наши станки BNL оснащены передовыми механизмами автоматической подачи и интеллектуальными системами зажима, которые автоматически адаптируются к различным размерам и профилям труб, значительно упрощая этот критически важный этап настройки и повышая общую эффективность работы, что Ахмед считает особенно полезным для своих разнообразных производственных партий с различными спецификациями труб.

Правильный ввод или подтверждение параметров материала, таких как тип (например, низкоуглеродистая сталь, нержавеющая сталь 304, алюминий 6061) и точная толщина, в систему управления станка - еще одна обязательная часть настройки. Эта информация позволяет станку выбрать или предложить соответствующую библиотеку параметров резки, которая обычно включает мощность лазера, скорость резки, тип и давление вспомогательного газа, а также положение фокуса. Использование неправильных параметров материала может напрямую привести к низкому качеству резки (например, избыточному образованию окалины, неровным краям, обугливанию), повышенному износу расходных деталей, таких как сопла и линзы, неэффективной обработке или, в худшем случае, даже к повреждению самого станка. Хотя многие современные системы лазерной резки хранят обширные библиотеки предварительно оптимизированных параметров для обычных материалов и толщин, операторы всегда должны сверять эти настройки с конкретными требованиями задания и характеристиками партии материала, внося при необходимости точные корректировки для достижения наилучшего реза.

Основные протоколы по технике безопасности и СИЗ

Станки для лазерной резки, особенно мощные волоконные лазеры, используемые в современных системах резки труб, излучают интенсивное, невидимое (для волоконных лазеров) или видимое (для некоторых CO2-лазеров) излучение, которое может вызвать серьезные и непоправимые повреждения глаз, а также серьезные ожоги кожи при прямом или рассеянном воздействии. Поэтому перед включением лазера защитный кожух станка должен быть полностью исправен, все двери доступа надежно закрыты, а защитные блокировки полностью сработали. Очень важно, чтобы защитные блокировки никогда не обходили и не отключались по какой-либо причине. Все операторы и любой другой персонал, находящийся в непосредственной близости от работающего лазерного резака, должны носить соответствующие защитные очки или очки для работы с лазером. Они должны быть специально рассчитаны на длину волны и мощность используемого лазера; стандартные защитные очки для мастерских не защищают от лазерного излучения и создают ложное чувство безопасности.

Правильная и эффективная вентиляция абсолютно необходима для удаления паров, дыма и твердых частиц, образующихся в процессе лазерной резки. Эти побочные продукты могут быть опасны при вдыхании, а их состав зависит от материала, который подвергается резке (например, оксиды металлов, летучие органические соединения из покрытий). Встроенные или автономные системы вытяжки, часто включающие многоступенчатую фильтрацию, должны регулярно проверяться, чиститься и обслуживаться, чтобы обеспечить оптимальную эффективность и достаточный поток воздуха. В зависимости от конкретного обрабатываемого материала (например, пластмассы, некоторые металлы с покрытием или сплавы, содержащие опасные элементы), для соблюдения правил охраны труда и техники безопасности могут потребоваться дополнительные средства защиты органов дыхания, например респираторы с соответствующими фильтрами. Регулирующие органы по всему миру, такие как OSHA (Управление по охране труда и промышленной безопасности) в США или HSE (Управление по охране труда и промышленной безопасности) в Великобритании, предоставляют строгие рекомендации по качеству воздуха, требованиям к вытяжке дыма и допустимые пределы воздействия6 в промышленных цехах.

Помимо специфических для лазера опасностей, необходимо также неукоснительно соблюдать общие правила безопасности в мастерской. Это включает в себя поддержание чистоты, хорошего освещения, отсутствие беспорядка и опасностей спотыкания в зоне вокруг станка лазерной резки. Убедитесь, что соответствующие огнетушители (как правило, класса ABC для общих горючих материалов и электрических пожаров; класса D для реактивных металлов, хотя они реже используются при стандартной резке труб) легкодоступны, проверены, а персонал обучен их использованию. Все операторы должны быть хорошо осведомлены о процедурах аварийной остановки станка и расположении кнопок E-stop. Всестороннее обучение имеет первостепенное значение; только полностью обученный, квалифицированный и уполномоченный персонал должен быть допущен к эксплуатации, обслуживанию или программированию оборудования для лазерной резки. В компании MZBNL мы считаем комплексное обучение операторов, включающее в себя большое внимание к процедурам безопасной эксплуатации и регулярным проверкам безопасности, стандартной и неотъемлемой частью процесса установки и ввода в эксплуатацию нашего оборудования. Например, команда Ахмеда в ОАЭ получила один полный день интенсивного обучения на месте, в ходе которого основное внимание было уделено безопасной эксплуатации нового станка BNL и критическому значению ежедневных проверок безопасности и предоперационных проверок.

| Зона подготовки | Ключевые проверки / действия | Общие ловушки, которых следует избегать | Последствия для безопасности |

|---|---|---|---|

| Оборудование Оптика | Осмотрите защитную линзу и сопло, проверьте центрирование луча, проверьте состояние фокусирующей линзы | Загрязненная/поврежденная линза, несоосность луча, неправильный тип/размер сопла | Низкое качество среза, повреждение оптики, потенциальный риск возгорания |

| Система вспомогательного газа | Убедитесь в правильности типа газа, обеспечьте достаточное давление и расход, проверьте наличие утечек. | Неправильный газ, низкое давление, утечки в шлангах/фитингах | Плохая резка, нерациональное использование газа, непостоянная производительность |

| Программное обеспечение/программа | Загрузите правильную программу резки, проверьте соответствие параметров материалу и спецификациям задания. | Выбрана неправильная программа детали, введена неправильная толщина материала | Отработанный материал, поврежденная деталь, возможная авария машины |

| Обработка материалов | Трубка надежно зажата и закреплена, патроны соответствуют профилю, подтвердите выравнивание | Ослабление трубки, деформация трубки из-за чрезмерного зажима, несоосность | Неточные срезы, вибрация, возможное заклинивание станка |

| Безопасность оператора | Наденьте сертифицированные лазерные СИЗ (очки), проверьте целостность корпуса и блокировки, обеспечьте отвод дыма. | Отсутствие/неправильное использование СИЗ, обход блокировок, недостаточная вентиляция | Тяжелые повреждения глаз/кожи, респираторные заболевания |

Очистка линз предотвращает ухудшение качества лучейПравда

Регулярная очистка оптических компонентов позволяет сохранить качество лазерного луча и предотвратить дорогостоящее повреждение фокусирующей линзы.

Стандартные защитные очки защищают от лазеровЛожь

Обычные защитные очки для работы в мастерской не защищают от лазерного излучения; необходимы очки для защиты от лазерного излучения с учетом длины волны.

Каковы основные этапы процесса лазерной резки труб?

Вы новичок в мире лазерной резки труб и, возможно, чувствуете себя немного ошеломленным последовательностью операций, связанных с превращением необработанной трубы в точно готовую деталь? Непонимание или неправильное выполнение основных этапов процесса лазерной резки труб, к сожалению, может привести к ошибкам, неэффективности работы и значительному разочарованию, что в конечном итоге не позволит вам в полной мере использовать огромную мощь и потенциал этой технологии. Хорошая новость заключается в том, что процесс лазерной резки труб, если его понять, следует четкой, логичной и в значительной степени автоматизированной последовательности от первоначальных проектных данных до конечного, точно вырезанного компонента, обеспечивая высокий уровень точности и повторяемости.

Основные этапы лазерной резки труб включают в себя: 1. Создание или импорт проекта (с помощью программного обеспечения CAD или параметрической системы No-CAD). 2. Настройка станка, включающая загрузку программы и ввод параметров. 3. Загрузка трубок, надежное крепление и точное выравнивание. 4. Автоматизированная лазерная резка, включающая пробивку и контурирование. 5. Наконец, выгрузка деталей и последующий контроль качества и точности.

После тщательной подготовки и проверки безопасности мы переходим к самой сути дела: собственно процессу лазерной резки труб. Это динамичный этап, на котором ваш цифровой проект превращается в осязаемый, точно изготовленный компонент. Это захватывающее и элегантное взаимодействие сложного программного обеспечения, надежной механики и высокоточной оптики, которые работают в идеальном согласии для достижения желаемого результата. Лично наблюдая буквально тысячи циклов резки на различных станках MZBNL за свою 25-летнюю карьеру, я могу с уверенностью подтвердить, что этот процесс протекает удивительно гладко и эффективно, когда каждый шаг понят и выполнен правильно. Для таких клиентов, как Ахмед Аль-Фарси, который придает большое значение операционной эффективности и стабильности выпуска своих архитектурных и автомобильных деталей, четкое понимание этого рабочего процесса сыграло важную роль в оптимизации всей производственной линии, от поступления сырья до отгрузки готовой продукции. Начиная с первоначального проектирования - будь то сложная 3D-модель или простые параметры - и заканчивая конечной деталью, сходящей со станка, каждый этап играет важную и взаимосвязанную роль. Давайте подробно рассмотрим эти важнейшие этапы, чтобы раскрыть суть процесса и дать вам полное представление о нем.

Шаг 1: Исходные данные для проектирования и генерация программы

Каждая труба, вырезанная лазером, начинается с цифрового проекта. Традиционно инженер или дизайнер создает подробную 3D-модель трубы со всеми необходимыми вырезами, отверстиями, фасками, конусами и другими элементами с помощью специализированного оборудования. Программное обеспечение CAD (Computer-Aided Design)7 таких как SolidWorks, AutoCAD или Inventor. Затем эта CAD-модель обычно импортируется в программное обеспечение CAM (Computer-Aided Manufacturing). Программное обеспечение CAM обрабатывает геометрию, позволяет программисту определять стратегии резки (например, подводки, отводы и порядок резки) и в конечном итоге генерирует G-код или программу числового программного управления (ЧПУ) для конкретного станка. Эта программа содержит все инструкции, которые будут управлять движениями и операциями лазерного резака. Хотя этот рабочий процесс CAD/CAM невероятно мощный и универсальный для сложных деталей, он часто требует квалифицированных и опытных операторов CAD и может быть узким местом, отнимающим много времени, особенно для стандартных геометрических элементов или повторяющихся производственных задач.

Именно здесь инновационные решения, такие как запатентованная операционная система No-CAD компании МЗБНЛ, дают значительное преимущество для многих распространенных применений. Для широкого спектра стандартных типов труб (круглых, квадратных, прямоугольных) и часто используемых форм отверстий или торцевых резов (например, круглые отверстия, прямоугольные пазы, простые косые срезы) операторы могут полностью обойти традиционный, зачастую сложный, рабочий процесс CAD/CAM. Вместо этого они могут напрямую вводить ключевые параметры - такие как размеры трубы (диаметр, толщина стенки), размеры отверстий, их расположение и желаемые углы - в интуитивно понятный и удобный графический интерфейс непосредственно на контроллере станка. Затем система BNL автоматически генерирует необходимую траекторию резки и инструкции для станка в режиме реального времени. Этот новаторский подход не только значительно снижает порог навыков, необходимых для работы на станке, но и значительно ускоряет время настройки для многих работ, делая станок более доступным и производительным. Ахмед Аль-Фарси, наш клиент из ОАЭ, специально искал систему No-CAD, чтобы преодолеть постоянную проблему поиска и удержания квалифицированных операторов САПР и снизить значительную нагрузку на переподготовку, связанную с высокой текучестью кадров, - общую болевую точку, которую наша технология напрямую решает для предприятий по всему миру.

Независимо от того, создается ли программа резки с помощью полного пакета CAD/CAM или с помощью параметрической системы No-CAD, полученная программа будет тщательно определять каждое движение лазерной головки и самой трубы. Сюда входят точные инструкции по стратегиям пробивки (как лазер сначала проникает в материал), скорости резки для различных секций или элементов, уровни мощности лазера, регулировки фокуса и т. д. тип и давление вспомогательного газа8 для использования. Абсолютная точность на этом начальном этапе программирования имеет первостепенное значение, поскольку любые ошибки, просчеты или упущенные детали будут непосредственно и точно перенесены на физическую деталь, что может привести к браку или переделке. Многие современные программные пакеты CAM и даже некоторые современные контроллеры станков включают в себя сложные функции моделирования. Они позволяют оператору визуально проверить всю траекторию резания, проверить возможные столкновения режущей головки с трубой или приспособлениями, а также оценить время цикла еще до фактической обработки одного куска материала, предоставляя ценную возможность для исправления ошибок и оптимизации.

Шаг 2: Настройка машины и загрузка трубок

На этом этапе происходит переход от цифрового программирования к физической настройке станка лазерной резки. Он включает в себя загрузку ранее созданной и проверенной программы резки в станок Контроллер ЧПУ (компьютерное числовое управление)9. Затем оператор подтверждает или, при необходимости, корректирует параметры резки в зависимости от конкретной партии используемого материала (поскольку между партиями могут быть незначительные различия), состояния расходных материалов станка или конкретных требований задания. Это может включать в себя точную настройку высоты фокуса лазера, выбор оптимального диаметра и типа сопла для материала и толщины, а также точную настройку давления вспомогательного газа. Как подробно обсуждалось на этапе подготовки, обеспечение установки, чистоты и отличного состояния оптических расходных материалов (таких как защитное стекло линзы и сама фокусирующая линза) абсолютно необходимо для получения стабильных высококачественных резов и защиты более дорогих компонентов лазерной системы.

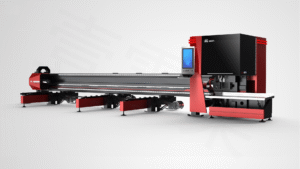

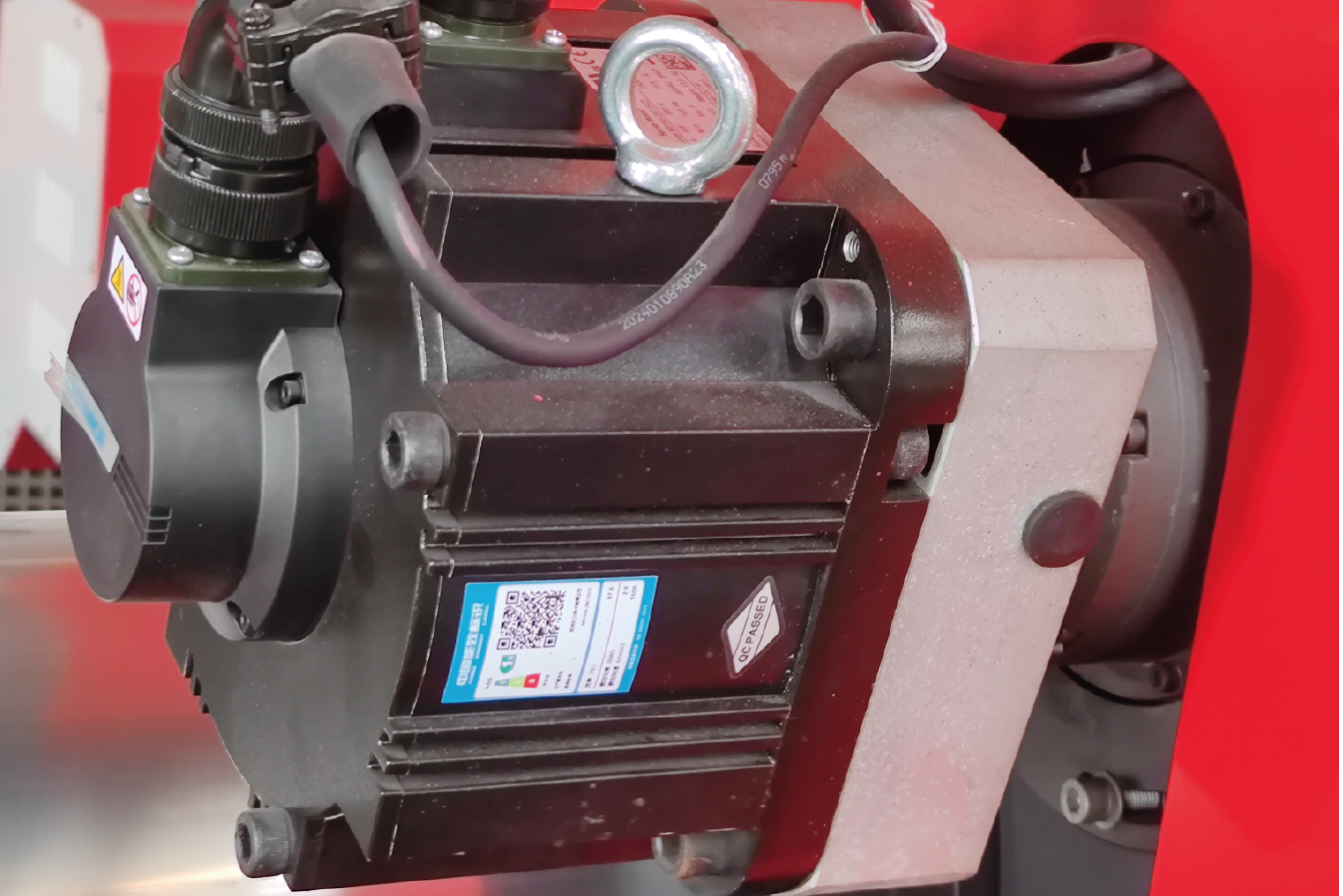

Необработанный трубный материал, который может представлять собой трубы полной длины или предварительно нарезанные секции, загружается в систему подачи и поддержки станка. Традиционные станки для лазерной резки труб часто используют ручные методы боковой или задней загрузки, которые могут быть физически тяжелыми для операторов, потенциально трудоемкими и менее эффективными, особенно при работе с длинными, тяжелыми или трубами большого диаметра. Это еще одна область, в которой компания MZBNL внедрила инновации с помощью механизма автоматической фронтальной подачи. Эта система позволяет машине автоматически забирать отдельные трубки из пучка или магазина, расположенного в передней части машины, и подавать их в зону резки. Такая конструкция не только значительно повышает эффективность подачи примерно на 40%, но и существенно снижает физическую нагрузку на оператора и риск травм, связанных с манипуляциями. После подачи в рабочую зону труба надежно захватывается патронами станка - обычно передним патроном, который вращается и подает трубу, и часто задним патроном для дополнительной поддержки и точности, особенно для длинных труб или при минимизации отходов хвостовой части. Правильное выравнивание трубы в патронах и надежный зажим без перекосов имеют решающее значение для предотвращения любых перемещений, проскальзывания или вибрации во время высокоскоростного и высокоточного процесса резки.

Многие современные станки для лазерной резки труб, включая модели BNL, оснащены такими сложными функциями, как автоматическое центрирование трубы, которое использует датчики для точного определения центральной линии трубы относительно лазерной головки, обеспечивая симметричные разрезы. Некоторые системы также оснащены функцией обнаружения сварных швов. Наличие и расположение продольного сварного шва (часто встречающегося в трубах ERW) может быть важным, поскольку резка непосредственно через этот шов или в непосредственной близости от него может иногда влиять на качество резки из-за несоответствия материала или изменения твердости. Кроме того, значительно поднятая внутренняя или внешняя сварная бусина может помешать режущей головке или внутренним опорным механизмам. Системы обнаружения сварного шва могут определять его угловое положение, позволяя машине автоматически ориентировать трубу таким образом, чтобы критические разрезы, особенности или эстетически важные поверхности избегали шва, или чтобы параметры резки могли быть скорректированы при его пересечении. Такой уровень автоматизации еще больше повышает точность и снижает необходимость ручного вмешательства, способствуя повышению общей эффективности.

Шаг 3: Выполнение лазерной резки и разгрузка

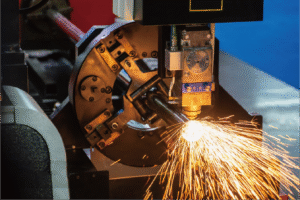

После того как труба надежно загружена, точно выровнена, а оператор запустил правильную программу резки, начинается автоматизированный процесс лазерной резки. Первым действием почти для любого закрытого разреза или внутренней детали обычно является прожигание, когда неподвижный или медленно движущийся лазерный луч создает начальное отверстие в стенке трубы. В зависимости от типа материала, толщины и желаемого качества точки прокола используются различные стратегии пробивки. Например, при "импульсной прошивке" используется серия коротких мощных лазерных импульсов для толстых материалов, чтобы минимизировать тепловыделение и разбрызгивание, а при "рамповой прошивке" лазерная головка слегка перемещается по мере прокалывания, чтобы помочь очистить расплавленный материал. Вспомогательный газ играет важную роль во время прожига, принудительно удаляя расплавленный материал и мусор из точки прожига, чтобы обеспечить чистое начало для последующей контурной резки.

После успешного прокола лазерная головка и/или сама трубка (в зависимости от кинематики станка - в некоторых станках головка перемещается по осям X, Y, Z, а трубка вращается и перемещается в осевом направлении; в других станках головки многоосные, могут наклоняться и вращаться) движутся точно согласованно, чтобы вырезать запрограммированные контуры. Высокофокусированный лазерный луч расплавляет и испаряет материал вдоль запрограммированной траектории, а коаксиальная струя вспомогательного газа непрерывно выводит расплавленный материал (элет) и испарившиеся остатки из пропила (узкого паза или канавки, созданной лазером). Контроллер ЧПУ станка тщательно управляет скоростью резки, мощностью лазера, потоком вспомогательного газа и положением фокуса на протяжении всего процесса резки для достижения требуемой геометрической точности, качества кромок и отделки поверхности. Для сложных 3D-резов, таких как скошенные кромки, фасонные швы или замысловатые конусы для пересечения трубки с трубкой, передовые многоосевые головки лазерной резки могут поворачиваться (наклоняться и вращаться) для поддержания правильного угла и фокусной точки относительно изогнутой или меняющейся поверхности трубки, что позволяет создавать очень сложные геометрические формы за одну установку.

После того как деталь полностью вырезана из родительской трубы, ее необходимо выгрузить из машины. Процесс выгрузки может быть ручным, когда оператор извлекает готовую деталь, а может быть частично или полностью автоматизированным. Некоторые современные станки для лазерной резки труб оснащены встроенными системами разгрузки, которые могут автоматически перемещать готовую деталь в специальный контейнер для сбора, на конвейерную ленту для последующей обработки или даже в роботизированную систему обработки. Важной инновацией в этой области, впервые примененной компанией MZBNL, является наша безотходная конструкция хвостового материала. Традиционные системы лазерной резки труб часто начинают обработку с головки трубы и, как правило, создают непригодный для использования остаток или хвостовой материал на самом конце трубы из-за ограничений по захвату патрона. Перестроив логику резки таким образом, чтобы расчет велся от заднего патрона как исходной точки, наша система BNL может эффективно минимизировать или, во многих случаях, полностью устранить этот остаточный хвостовой материал, если оставшийся участок трубы меньше длины разрезаемого изделия. Это значительно повышает эффективность использования материала и может привести к существенной экономии средств для наших клиентов, особенно при обработке дорогостоящих материалов. Заключительным этапом работы, хотя его часто считают постобработкой, является тщательная проверка отрезанной детали на точность размеров, соответствие спецификациям и общее качество резки, гарантирующая, что она соответствует всем требуемым стандартам, прежде чем перейти к последующим этапам производства, сборке или отгрузке.

| Шаг процесса | Ключевые действия | Привлеченные технологии | Типовая производительность/доходность |

|---|---|---|---|

| 1. Дизайн и программа | Создание/импорт CAD-модели, генерация G-кода через CAM или использование параметрического ввода без CAD | Программное обеспечение CAD/CAM, контроллер ЧПУ станка, система No-CAD | Машиночитаемые инструкции по резке, Цифровое определение деталей |

| 2. Установка и погрузка | Загрузка программы, установка/проверка параметров, загрузка труб, надежный зажим, выравнивание труб. | Контроллер ЧПУ, система автоматической/ручной подачи, патроны, датчики | Машина готова к работе, трубка правильно установлена |

| 3. Пирсинг | Лазер создает начальное отверстие, газ Assist очищает расплавленный материал | Лазерный источник, оптика режущей головки, система вспомогательного газа | Чистая точка входа в траекторию резания |

| 4. Контурирование и резка | Лазерная головка/трубка перемещается для вырезания запрограммированных форм, газ Assist выбрасывает элет | Система перемещения (оси), лазерный источник, ЧПУ, газовая система | Точная резка трубы нужной геометрии |

| 5. Разгрузка и осмотр. | Снятие готовой детали (вручную/автоматически), проверка качества на соответствие проектным спецификациям | Система разгрузки (при наличии), инструменты для осмотра | Изготовление готовой детали, проверка качества и точности |

Системы без графики сокращают время установкиПравда

Системы No-CAD позволяют напрямую вводить параметры, минуя сложные рабочие процессы CAD/CAM, что значительно ускоряет настройку задания.

Лазерная резка требует ручного выравнивания трубокЛожь

Современные машины оснащены автоматическим центрированием труб и обнаружением сварных швов, что сводит к минимуму необходимость ручного выравнивания.

Как оптимизировать точность и скорость при лазерной резке?

Вы постоянно пытаетесь достичь идеального, тонкого баланса между скоростью резки и высокой точностью, которую требуют ваши проекты и клиенты? Жертва точностью ради повышения скорости часто приводит к увеличению количества бракованных деталей и дорогостоящих отходов материала, а излишняя осторожность и медлительность напрямую влияют на общую производительность и, как следствие, на прибыль. Ключ заключается в комплексном подходе: оптимизация операций лазерной резки труб включает в себя тщательную тонкую настройку критических параметров, эффективное использование передовых функций станка и принятие разумных операционных стратегий для постоянного достижения превосходных результатов как в скорости, так и в точности.

Чтобы оптимизировать точность и скорость лазерной резки труб, тщательно подбирайте и настраивайте мощность лазера, скорость резки, тип и давление вспомогательного газа, а также положение фокусной точки. Кроме того, используйте такие передовые функции станка, как динамический контроль углов и резка по принципу "мухи", и, что особенно важно, обеспечьте последовательную калибровку станка и строгое соблюдение графиков профилактического обслуживания.

Достижение исключительно высокой точности и оптимальной скорости резки одновременно в операциях лазерной резки труб часто считается святым Граалем для производителей по всему миру. Речь идет не просто о выполнении разрезов в трубе; речь идет о выполнении идеальных, безупречных разрезов, быстро, эффективно и последовательно, изо дня в день. Мы в MZBNL посвятили значительные усилия исследованиям и разработкам для проектирования и интеграции функций, которые специально улучшают этот критический баланс, прежде всего потому, что мы знаем, что это основная проблема и ключевой показатель эффективности для наших клиентов, таких как Ахмед Аль-Фарси. Ахмеду необходимо соблюдать жесткие сроки производства для своего бизнеса по поставке архитектурных металлоконструкций и автомобильных деталей, не снижая при этом строгих стандартов качества, которых ожидают его клиенты. Простое увеличение скорости на станке редко является решением проблемы и зачастую непродуктивно; настоящая оптимизация требует тонкого понимания различных взаимодействующих параметров, специфических возможностей вашего станка лазерной резки и характеристик обрабатываемого материала. Давайте рассмотрим основные стратегии и методы, которые вы можете использовать, чтобы поднять производительность резки на новый уровень.

Тонкая настройка параметров резки сердечника

Золотой треугольник\ параметров лазерной резки, с которым хорошо знаком каждый опытный оператор, состоит из мощности лазера (обычно измеряется в ваттах или киловаттах), скорости резки (обычно в мм/секунду или дюймах/минуту) и настроек вспомогательного газа (тип, давление и расход). Эти три элемента неразрывно связаны между собой и должны быть сбалансированы для достижения оптимальных результатов. Как правило, увеличение мощности лазера позволяет повысить скорость резки, но эта зависимость не линейна и справедлива лишь до определенного момента для любого материала и толщины. Превышение оптимальной мощности для конкретного применения может привести к таким пагубным последствиям, как увеличение ширины пропила (ширины реза), чрезмерное выделение тепла в материале, приводящее к большая зона термического воздействия (HAZ)10и плохое качество кромки, которое может проявляться в виде подгорания, повышенного налипания окалины или даже обугливания некоторых материалов.

Скорость резки должна быть тщательно подобрана в соответствии с типом материала (например, низкоуглеродистая сталь, нержавеющая сталь, алюминий), его толщиной и геометрической сложностью разрезаемой детали. Слишком быстрая резка для имеющейся мощности или характеристик материала может привести к неполному разрезу (когда лазер не полностью проникает в материал), грубым или неровным краям или чрезмерным полосам на поверхности разреза. И наоборот, слишком медленная резка может привести к перегреву материала, что приведет к расширению зоны контакта, тепловым искажениям (особенно в тонких материалах или сложных деталях) и чрезмерной, трудноудаляемой окалине на нижней стороне реза. Для сложных узоров, острых углов или очень мелких деталей скорость резки часто приходится значительно снижать в этих областях, чтобы система перемещения могла точно проследить траекторию и сохранить точность. Современные контроллеры ЧПУ на продвинутых лазерных резаках часто оснащены такими сложными функциями, как \"замедление углов\", \"увеличение мощности\" или \"динамический контроль углов\", которые автоматически регулируют скорость и иногда мощность при приближении и прохождении углов или детальных участков, обеспечивая точность без излишнего замедления всего процесса.

Выбор вспомогательного газа, давление его подачи и конструкция режущего сопла абсолютно важны как для скорости, так и для качества. Например, при резке низкоуглеродистой стали с использованием кислорода в качестве вспомогательного газа давление должно быть точно оптимизировано. Слишком низкое давление может неэффективно очищать расплавленный материал или поддерживать экзотермическую реакцию, в то время как слишком высокое давление может чрезмерно охладить зону резки, нарушить стабильный процесс горения или выдуть расплавленный материал обратно на сопло и защитную линзу. Для нержавеющей стали или алюминия, которые обычно режутся азотом высокого давления для предотвращения окисления и получения чистых, светлых краев, давление и расход должны быть достаточными для быстрого и эффективного выброса расплавленного материала из пропила. Неправильное расстояние между соплом (зазор между наконечником сопла и поверхностью материала) или изношенное, поврежденное или неправильно подобранное по размеру сопло может сильно нарушить коаксиальный поток газа, что приведет к низкому качеству резки, снижению скорости резки и увеличению расхода газа. Регулярный осмотр и своевременная замена сопел являются важнейшими задачами технического обслуживания для обеспечения оптимальной производительности. Данные промышленности и многочисленные исследования показывают, что тщательная Только оптимизация параметров вспомогательного газа может повысить скорость резки на 15-20%11 в некоторых областях применения, одновременно повышая качество кромок.

Использование расширенных возможностей машины и программного обеспечения

Современные станки для лазерной резки труб, например, разработанные компанией MZBNL, часто оснащены набором передовых функций, специально разработанных для повышения скорости обработки и точности резки. \"Резка на лету\" или \"прошивка на лету\" - это высокоэффективная техника, используемая для резки сетки отверстий, перфораций или множества мелких, близко расположенных элементов без необходимости остановки лазерной головки и выполнения полного цикла прошивки для каждого отдельного элемента. При летучей резке лазерный луч пробивает и режет в непрерывном, плавном движении по мере перемещения головки (или трубки), что значительно сокращает общее время цикла, особенно для деталей с большим количеством мелких внутренних элементов. Эта техника особенно полезна для таких изделий, как перфорированные трубки для фильтрации, акустические панели или стойки для дисплеев с многочисленными монтажными отверстиями, которые часто встречаются в разнообразных производственных требованиях Ahmed.

Системы автофокусировки играют важнейшую роль в поддержании оптимального фокусного положения лазерного луча относительно поверхности трубы, последовательно и автоматически. Эти системы могут компенсировать незначительные изменения в прямолинейности материала, неровности поверхности или небольшие отклонения в позиционировании трубы, что крайне важно для достижения постоянной ширины пропила, качества резки и надежной скорости резки. Некоторые высокотехнологичные системы предлагают динамическую регулировку фокуса, что означает возможность активного изменения фокусной точки в процессе резки - например, использование другого фокусного положения для прошивки, чем для контурной резки, или регулировка фокуса в зависимости от изменения толщины материала или скорости резки. Наши станки BNL оснащены высокочувствительными и точными системами автофокусировки, которые, по отзывам наших клиентов, способствуют более стабильному процессу резки и получению более стабильных и высококачественных результатов в различных партиях труб и при различной сложности работ.

Возможности программного обеспечения не менее важны в уравнении оптимизации. Например, усовершенствованное программное обеспечение для раскроя оптимизирует расположение и размещение нескольких деталей (или нескольких экземпляров одной и той же детали) вдоль длины трубы для максимального использования материала и значительного сокращения брака - прямого снижения затрат. Это программное обеспечение также может оптимизировать траекторию резания (последовательность

в которых вырезаются детали), чтобы минимизировать время быстрого перемещения (движения, не связанные с резкой) и сократить общее время цикла на деталь. Алгоритмы оптимизации траектории могут интеллектуально изменить последовательность резки, чтобы минимизировать накопление тепла в одной конкретной области детали (уменьшение тепловых искажений) или обеспечить резку мелких, тонких элементов перед крупными участками, которые могут привести к смещению детали. Кроме того, инновационные системы No-CAD, подобные тем, что интегрированы в станки МЗБНЛ, еще больше ускоряют весь процесс от проектирования до получения готовой детали, устраняя необходимость в сложном автономном программировании CAD/CAM для многих стандартных резов и профилей. Это позволяет значительно ускорить переналадку и сделать станок более оперативным при выполнении срочных или мелкосерийных заказов.

Влияние технического обслуживания станков и квалификации операторов

Хорошо обслуживаемый станок для резки лазерных трубок является абсолютно необходимым условием для достижения и поддержания оптимальной скорости и точности в течение длительного времени. Это включает в себя программу регулярного профилактического обслуживания, в том числе тщательную очистку и точное выравнивание всех оптических компонентов (зеркал, линз, защитных стекол), тщательную проверку и смазку механических компонентов, таких как линейные направляющие, шарико-винтовые пары и системы привода, а также обеспечение того, чтобы сам лазерный источник работал в соответствии со своими техническими характеристиками. Плохо обслуживаемый станок с такими проблемами, как загрязненная оптика, несоосность луча или чрезмерный механический люфт в системе перемещения, неизбежно будет с трудом выдерживать жесткие допуски, может потребовать значительно меньшей скорости резки, чтобы компенсировать эти недостатки, и будет склонен к получению несовместимых результатов. Графики профилактического обслуживания, рекомендованные производителем оборудования, должны рассматриваться как основные рабочие процедуры и строго соблюдаться.

Мастерство, знания и постоянное обучение оператора являются незаменимыми помощниками даже при растущей автоматизации современных станков лазерной резки. Хотя эти станки могут выполнять многие задачи автоматически, знающий и опытный оператор может выявить тонкие проблемы, которые может пропустить датчик, квалифицированно настроить параметры резки для конкретных или необычных партий материала, а также эффективно и оперативно устранить неполадки при их возникновении. Глубокое понимание взаимодействия различных параметров и способность распознавать визуальные признаки неоптимального реза (например, образование окалины, изменение ширины пропила, необычные полосы на кромке или прижоги) позволяют быстро вносить обоснованные коррективы, которые позволяют экономить материал и время. Именно поэтому MZBNL вкладывает значительные средства в комплексные программы обучения операторов для наших клиентов; даже при использовании нашей исключительно удобной системы No-CAD хорошо обученный оператор, как, например, в команде Ахмеда Аль-Фарси, может добиться максимальной производительности и эффективности от оборудования.

Наконец, никогда не стоит недооценивать влияние качества сырья на производительность резки. Неоднородная толщина материала в партии труб, вариации химического состава или плохое состояние поверхности (например, избыток ржавчины, окалины, масла или краски) могут существенно повлиять на стабильность процесса лазерной резки, что потребует частой регулировки параметров и потенциально приведет к изменению качества резки, снижению скорости и увеличению отбросов. Хотя это может показаться нелогичным, инвестирование в высококачественное, стабильное сырье от надежных поставщиков часто приносит значительные дивиденды в виде уменьшения проблем с обработкой, повышения достижимых скоростей резки, улучшения качества резки и увеличения общей производительности. A исследование, опубликованное Лазерным институтом Америки (LIA)12 продемонстрировала прямую и измеримую взаимосвязь между консистенцией сырья и способностью поддерживать высокую скорость резки при постоянном соблюдении жестких производственных допусков.

| Фактор оптимизации | Стратегия | Влияние на точность | Влияние на скорость |

|---|---|---|---|

| Параметры резки сердечника | Баланс мощности лазера, скорости резки, вспомогательного газа (тип, давление, сопло) | Критично для качества кромки, ширины пропила, контроля HAZ | Непосредственно определяет скорость съема материала |

| Фокусное положение | Поддерживайте оптимальную фокусировку с помощью автофокуса; регулярно проводите калибровку | Обеспечивает равномерный пропил, чистые срезы, предотвращает расфокусировку | Постоянное прокалывание, стабильная резка при высоких скоростях |

| Дополнительные возможности | Используются технологии Fly Cutting, Dynamic Corner Control, Intelligent Piercing Routines. | Сохраняет точность при выполнении сложных геометрических фигур и высокоскоростных перемещений | Значительно сокращает время, затрачиваемое на отказ от резки, повышает производительность |

| Оптимизация программного обеспечения | Использование раскроя для повышения выхода материала, оптимизация траектории для сокращения пути | Косвенно, путем обеспечения стабильных, предсказуемых сокращений | Минимизирует время воздушной резки, оптимизирует последовательность резки |

| Обслуживание машин | Регулярная очистка оптики, проверка механической системы, калибровка лазерного источника | Предотвращает снижение точности, обеспечивает качество луча | Позволяет машине работать с максимальной производительностью |

| Квалификация/обучение оператора | Тонкая настройка параметров, ранняя диагностика проблем, понимание процесса | Способность достигать и постоянно поддерживать жесткие допуски | Эффективная настройка, быстрое устранение неисправностей, сокращение времени простоя |

| Качество материала | Используйте высококачественные трубки; очищайте поверхности | Уменьшает вариативность, приводит к более предсказуемым результатам | Обеспечивает более стабильную и высокоскоростную обработку данных |

Газ-ассистент влияет на скорость резкиПравда

Оптимизация типа и давления вспомогательного газа позволяет повысить скорость резки на 15-20% при улучшении качества кромки.

Большая мощность всегда означает более быструю резкуЛожь

Хотя увеличение мощности позволяет повысить скорость, эта зависимость не является линейной, и чрезмерная мощность может привести к ухудшению качества кромки и расширению пропила.

Каковы рекомендации по обслуживанию оборудования для лазерной резки труб?

Вы опасаетесь, что пренебрежение постоянным техническим обслуживанием вашего дорогостоящего лазерного трубореза неизбежно приведет к неожиданным поломкам, простою и дорогостоящему аварийному ремонту? Плохое или непоследовательное техническое обслуживание является распространенной причиной снижения производительности резки, преждевременного выхода из строя критически важных компонентов и досадных остановок производства, что напрямую и негативно сказывается на итоговой прибыли и способности соблюдать графики поставок. Внедрение и тщательное соблюдение последовательного профилактического обслуживания оборудования для лазерной резки труб является наиболее эффективной стратегией для обеспечения его долговечности, поддержания оптимальной производительности и минимизации риска дорогостоящих незапланированных простоев.

Ключевое техническое обслуживание лазерного резака включает ежедневную проверку и очистку оптики (сопла, защитные линзы), еженедельную смазку направляющих и компонентов движения, ежемесячную проверку и замену фильтров (вытяжка, водяной охладитель), регулярную проверку целостности системы вспомогательного газа, а также периодическое профессиональное обслуживание для выполнения таких критических задач, как проверка работоспособности лазерного источника и комплексная юстировка оптики.

Инвестиции в такую сложную технологию, как станок для лазерной резки труб, являются значительным финансовым и операционным обязательством для любого предприятия. Однако защита этих значительных инвестиций путем тщательного, проактивного и последовательного технического обслуживания имеет такое же, если не большее, значение для долгосрочного успеха. Это действительно разница между машиной, которая надежно и эффективно работает в течение многих лет, внося положительный вклад в вашу прибыльность, и машиной, которая становится постоянным источником разочарования в работе, непредвиденных расходов и узких мест в производстве. Мы в MZBNL постоянно подчеркиваем всем нашим клиентам, в том числе ориентированным на рост предприятиям, таким как предприятие Ахмеда Аль-Фарси в ОАЭ, которое активно расширяет свои производственные возможности, что проактивное техническое обслуживание является абсолютно обязательным условием для достижения устойчивой производительности и максимальной отдачи от своих инвестиций. Опыт всей отрасли ясно показывает, что профилактическое техническое обслуживание в долгосрочной перспективе гораздо экономичнее, чем реактивный ремонт после возникновения неисправности. Давайте рассмотрим основные советы и графики технического обслуживания, которые помогут поддерживать ваше ценное оборудование для лазерной резки труб в идеальном рабочем состоянии.

Ежедневные и еженедельные процедуры технического обслуживания

Ежедневные проверки являются важнейшей первой линией обороны в любой эффективной программе профилактического обслуживания оборудования для лазерной резки труб. Перед началом любых операций резки в течение дня операторы должны провести визуальный осмотр узла режущей головки, обращая особое внимание на состояние наконечника сопла и защитного окна линзы (также иногда называемого защитным затвором). Сопло должно быть очищено от скопившихся брызг, идеально отцентрировано относительно лазерного луча и не должно быть чрезмерно изношено. Окно защитной линзы, которая защищает более дорогую внутреннюю фокусирующую линзу от режущего мусора и брызг, должно быть безупречно чистым, без помутнений, трещин и прожогов. Если это окно загрязнено, запотело или повреждено, оно может поглощать энергию лазера, что приведет к ухудшению качества резки, искажению луча и даже может стать причиной катастрофического повреждения самой фокусирующей линзы. Быстрая и тщательная протирка соответствующим раствором для очистки оптики и безворсовой салфеткой для линз в соответствии с рекомендациями производителя может существенно изменить ежедневную производительность и долговечность линз. Эта простая, но критически важная проверка была ключевым компонентом практического 1-дневного обучения на месте, которое мы проводим в MZBNL для всех новых установок.

Также ежедневно операторы должны проверять подачу вспомогательного газа, убеждаясь в том, что объем газа достаточен и что регулируемое давление на входе машины соответствует запланированной работе. Также нелишним будет быстро осмотреть территорию вокруг станка на предмет наличия свободного мусора, обрезков или потенциальных препятствий, которые могут помешать движению станка или безопасности. После завершения рабочего дня или, по крайней мере, в конце каждой смены настоятельно рекомендуется очистить станину станка, опорные планки и зону режущей головки от пыли, шлака и мелких металлических частиц. Это предотвращает накопление мусора, который может загрязнить оптические компоненты, помешать плавному движению механических частей или даже создать опасность пожара, если позволить ему накопиться в избытке.

Еженедельно следует проводить более тщательную очистку наружных поверхностей станка и легкодоступных внутренних частей. Это также типичный интервал для смазки линейных направляющих, шарико-винтовых пар и других критических движущихся частей, как указано в руководстве по техническому обслуживанию производителя станка, с использованием рекомендованного типа и количества смазки. Правильная смазка абсолютно необходима для обеспечения плавного, точного и малофрикционного движения осей станка и предотвращения преждевременного износа. Операторы или обслуживающий персонал должны также проверять уровень и температуру воды в охлаждающем устройстве; лазерный источник (особенно волоконные лазеры) требует очень Точный контроль температуры для стабильной работы и долговечности13Любые неисправности охладителя или недостаточное охлаждение могут привести к аварийным сигналам, отключению или даже дорогостоящему повреждению лазерного резонатора. Кроме того, важно проверять воздуховоды, шланги и соединения системы вытяжки на предмет утечек, засоров или повреждений, которые могут снизить эффективность удаления вредных паров и твердых частиц из рабочей зоны. Команда Ахмеда в ОАЭ, работающая в условиях, которые иногда бывают пыльными, обнаружила, что строгое соблюдение этих еженедельных графиков чистки и смазки значительно сократило количество мелких неполадок в работе и способствовало более стабильной работе оборудования.

Ежемесячные и периодические задачи по техническому обслуживанию

Ежемесячно необходимо выполнять еще несколько важных задач по техническому обслуживанию. Фильтры в системе удаления дыма (например, фильтры предварительной очистки, фильтры HEPA или фильтры с активированным углем) и фильтры в блоке водяного охлаждения обычно требуют проверки и, в зависимости от их состояния и интенсивности использования оборудования, могут нуждаться в очистке или замене. Засоренные фильтры значительно снижают эффективность работы этих вспомогательных систем, могут создавать излишнюю нагрузку на их двигатели или насосы, а в случае с вытяжкой могут привести к недостаточному удалению опасных загрязняющих веществ из воздуха в цеху. Также рекомендуется проверить все сильфоны на пути луча (чаще всего они используются в CO2-лазерных системах, но некоторые волоконные системы оснащены защитными сильфонами на подвижных осях) на наличие разрывов, проколов или признаков износа. Поврежденные сильфоны могут позволить пыли, влаге или другим загрязнениям проникнуть в защищенный тракт луча или чувствительные механические области, что может привести к повреждению зеркал или прецизионных направляющих.

Во время ежемесячных или ежеквартальных проверок, в зависимости от типа лазера и рекомендаций производителя, может потребоваться осмотр и очистка внешней оптики, например, зеркала доставки луча в лазерной системе CO2. В волоконных лазерных системах, хотя луч подается по герметичному волоконно-оптическому кабелю непосредственно на режущую головку, оптика внутри самой режущей головки (коллимирующая линза, фокусирующая линза и защитное окно) все равно требует регулярного внимания в рамках ежедневных/еженедельных проверок и более тщательного осмотра периодически. Любая чистка оптических компонентов должна выполняться с особой осторожностью, в строгом соответствии с предписанными производителем процедурами и с использованием только одобренных чистящих материалов и методов, поскольку неправильная чистка может легко поцарапать или повредить хрупкие оптические покрытия, ухудшив производительность и вызвав необходимость преждевременной замены.

На ежеквартальной или полугодовой основе, опять же в зависимости от использования станка и рекомендаций производителя, обычно рекомендуется проводить более глубокие проверки и калибровки. Они могут включать проверку общей центровки лазерного луча по всему оптическому пути (для CO2-лазеров) или внутри режущей головки, калибровку системы автофокусировки для обеспечения ее постоянной точности, а также проверку электрических соединений, кабелей и защитных блокировок на наличие любых признаков износа, ослабления или повреждения. Некоторые производители оборудования, в том числе MZBNL, предлагают расширенные возможности дистанционной диагностики. Это позволяет нашим сервисным специалистам подключаться к машине через Интернет (с разрешения клиента), чтобы помочь выявить потенциальные проблемы, проанализировать журналы ошибок или направить местный обслуживающий персонал на процедуры устранения неполадок до того, как проблема станет критической и приведет к остановке. Мы часто проводим для таких клиентов, как Ahmed, эти более подробные периодические проверки удаленно, помогая им обеспечить пиковую производительность оборудования с минимальными нарушениями производственных графиков. Данные, накопленные нашим глобальным отделом обслуживания, постоянно показывают, что клиенты, которые старательно соблюдают строгий график периодического технического обслуживания, получают Сокращение внеплановых простоев до 30%14 по сравнению с теми, кто использует более реактивные методы технического обслуживания.

Важность профессионального обслуживания и ведения учета

Хотя многие рутинные ежедневные, еженедельные и даже ежемесячные задачи по техническому обслуживанию могут и должны выполняться хорошо обученными операторами оборудования или штатными специалистами по техническому обслуживанию, некоторые узкоспециализированные задачи лучше доверить квалифицированным специалистам по техническому обслуживанию от производителя оборудования или его авторизованных поставщиков услуг. К таким задачам обычно относится серьезное обслуживание самого лазерного источника (например, проверка состояния резонатора, калибровка выходной мощности), комплексные процедуры оптической юстировки, требующие специальных инструментов, или сложные механические регулировки и калибровки. Большинство производителей станков лазерной резки рекомендуют проводить профессиональное обслуживание ежегодно или раз в два года, в зависимости от возраста, типа и интенсивности использования станка. Эти профессиональные проверки гарантируют, что критически важные, часто невидимые компоненты будут проверены, протестированы и обслужены экспертами, обладающими глубокими знаниями о конкретной модели станка и имеющими доступ к последним сервисным бюллетеням и обновлениям программного обеспечения.

Очень важно вести тщательные, точные и актуальные записи обо всех работах по техническому обслуживанию станка лазерной резки. Они должны включать даты обслуживания, четкое описание выполненных задач, подробную информацию о замененных деталях (с указанием номеров деталей), проведенных измерениях (например, выходной мощности) и любых соответствующих замечаниях, сделанных оператором или техническим специалистом. Этот подробный журнал технического обслуживания становится бесценным историческим документом, позволяющим отслеживать работу машины с течением времени, выявлять любые повторяющиеся проблемы или характер износа, эффективно планировать будущее профилактическое обслуживание и может быть чрезвычайно полезен при необходимости устранения сложных неисправностей. Кроме того, для предприятий, которые стремятся получить или уже получили сертификаты управления качеством, такие как ISO 9001, хорошо задокументированные записи о техническом обслуживании часто являются обязательным требованием для демонстрации контроля над процессом и поддержания оборудования в рабочем состоянии.

Наконец, создание системы управления и наличия в свободном доступе запасных частей для общих расходных материалов и часто заменяемых быстроизнашивающихся деталей может значительно сократить время простоя машины. К ним обычно относятся такие элементы, как режущие сопла различных размеров, защитные стекла линз, керамические изоляторы для режущей головки и, возможно, некоторые фильтры. Хотя Ахмед Аль-Фарси поначалу был обеспокоен наличием и сроками поставки запасных частей для станка из Китая, наши хорошо налаженные глобальные дистрибьюторские сети и твердая приверженность MZBNL всесторонней послепродажной поддержке, которая включает в себя поддержание запасов критически важных запасных частей в региональных центрах, быстро успокоили его. Установление хороших, коммуникабельных отношений с поставщиком оборудования для обеспечения постоянной технической поддержки, обучения и эффективной логистики запасных частей - это ключевая, но часто упускаемая из виду часть обеспечения долгосрочного успеха в работе и максимального срока службы оборудования для лазерной резки. Наш опыт в MZBNL наглядно показывает, что проактивные клиенты, поддерживающие на месте разумный запас критически важных расходных материалов, значительно сокращают время простоя в случае выхода из строя незначительной, легко заменяемой детали, что позволяет им гораздо быстрее вернуться к производству.

| Частота технического обслуживания | Примеры задач | Назначение | Ответственность |

|---|---|---|---|

| Ежедневно | Осмотр/очистка сопла и защитной линзы, проверка давления вспомогательного газа, очистка машины от мусора | Предотвращение немедленных проблем с качеством резки, обеспечение готовности к работе, базовые проверки безопасности | Оператор |

| Еженедельник | Смажьте направляющие и компоненты механизма, проверьте уровень и температуру воды в чиллере, проверьте шланги для отвода дыма | Обеспечение плавного движения, защита лазерного источника, поддержание целостности системы качества воздуха | Оператор/техническое обслуживание |

| Ежемесячно | Очистите/замените фильтры (вытяжка, охладитель), проверьте сильфонные компенсаторы лучевого тракта (при наличии). | Поддерживать эффективность вспомогательной системы, предотвращать загрязнение оптического тракта | Обученный обслуживающий персонал |

| Периодические (квартал/полугодие) | Проверьте выравнивание луча (если применимо), откалибруйте автофокус, проверьте электрооборудование и блокировки. | Обеспечение долгосрочной точности и безопасности, упреждающее обнаружение проблем, подтверждение калибровки | Квалифицированный техник/мастер. |

| Ежегодно/по рекомендации | Проверка/обслуживание лазерных источников, крупная оптическая юстировка, сложные механические регулировки | Поддержание максимальной производительности критически важных систем, устранение сложного износа/проблем, обновление программного обеспечения | Проф. техник по обслуживанию |

Ежедневная очистка линз предотвращает искажение лучаПравда

Окно защитной линзы должно быть чистым, чтобы избежать поглощения лазерной энергии, которая может исказить луч и повредить внутренние компоненты.

Смазка требуется только раз в годЛожь

Критически важные подвижные детали, такие как направляющие и шарико-винтовые пары, требуют еженедельной смазки для предотвращения преждевременного износа и обеспечения плавной работы.

Заключение

Освоение тонкостей лазерной резки труб, начиная с тщательного выбора материала и точного поэтапного выполнения операций и заканчивая тщательным постоянным обслуживанием, позволит вам добиться стабильно точного и эффективного производства. Применяя эти подробные шаги и передовые методы, особенно с помощью таких передовых решений, как инновационная система No-CAD и эффективные системы подачи MZBNL, вы сможете по-настоящему преобразовать свои производственные возможности и добиться превосходных результатов в современной конкурентной среде металлообработки.

-

Изучите данные о том, как лазерная резка повышает рентабельность за счет сокращения отходов и повышения эффективности. ↩

-

Узнайте о преимуществах волоконного лазера, особенно для отражающих металлов и эффективности резки. ↩

-