Каковы последние инновации в технологии лазерной резки труб?

Вы обнаружили, что ваши нынешние методы обработки металлических труб становятся узким местом, не позволяющим удовлетворить спрос на сложные конструкции и ускорить выполнение заказов? Разочарование от отходов материалов, высокие затраты на оплату труда квалифицированных операторов и длительное время наладки могут существенно повлиять на вашу прибыль. В компании MZBNL мы знаем, как эти проблемы могут сдерживать рост, поэтому изучение последних инноваций в области лазерной резки труб уже не роскошь, а необходимость для сохранения конкурентоспособности.

Последние инновации в технологии лазерной резки труб направлены на повышение автоматизации, простоты эксплуатации и эффективности использования материалов. К числу ключевых достижений относятся операционные системы No-CAD, исключающие сложные требования к чертежам, автоматизированные механизмы фронтальной подачи для повышения производительности и безотходные решения по хвостовым материалам для максимального использования материалов и значительного снижения затрат.

Проработав 25 лет в сфере производства металлоконструкций, я стал свидетелем удивительных изменений в подходе к резке труб. Путь от ручных трудоемких процессов к сложным автоматизированным решениям был невероятным. Эти достижения - не просто более быстрые машины; они в корне меняют методы работы таких предприятий, как ваше, делая высокоточное и сложное производство труб доступным и более прибыльным.

Стремление к инновациям в области лазерной резки труб обусловлено очевидной потребностью рынка: предприятия, особенно такие, как средняя производственная компания Ахмеда Аль-Фарси в ОАЭ, постоянно ищут способы повысить эффективность производства и решить проблему нехватки квалифицированной рабочей силы. Традиционные методы часто требуют высокой квалификации операторов САПР, что приводит к узким местам, когда таких специалистов не хватает или текучесть кадров высока. Кроме того, материальные отходы, в частности непригодный для использования хвостовой материал, напрямую снижают прибыль. Как отрасль, мы осознали эти болевые точки, и в MZBNL мы сосредоточили наши исследования и разработки на создании решений, которые непосредственно их устраняют, стремясь к более высокой автоматизации, простоте управления и превосходному выходу материала. Это стремление привело к прорывам, которые меняют ожидания от станков для лазерной резки труб.

Каков текущий ландшафт технологии лазерной резки труб?

Ваш бизнес сталкивается со сложностями современного металлопроизводства и не уверен, что существующая технология резки труб может удовлетворить растущие требования рынка к точности и скорости? Возможно, вы сталкиваетесь с неэффективностью из-за устаревшего оборудования или недостаточной осведомленности о возможностях более новых систем. Такая ситуация может привести к упущенным возможностям и снижению конкурентоспособности. Понимание текущей ситуации - это первый шаг к принятию обоснованных решений для вашей деятельности.

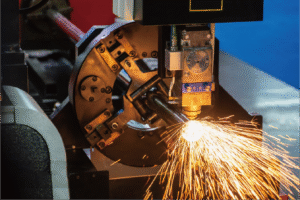

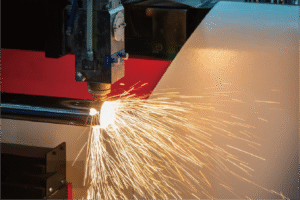

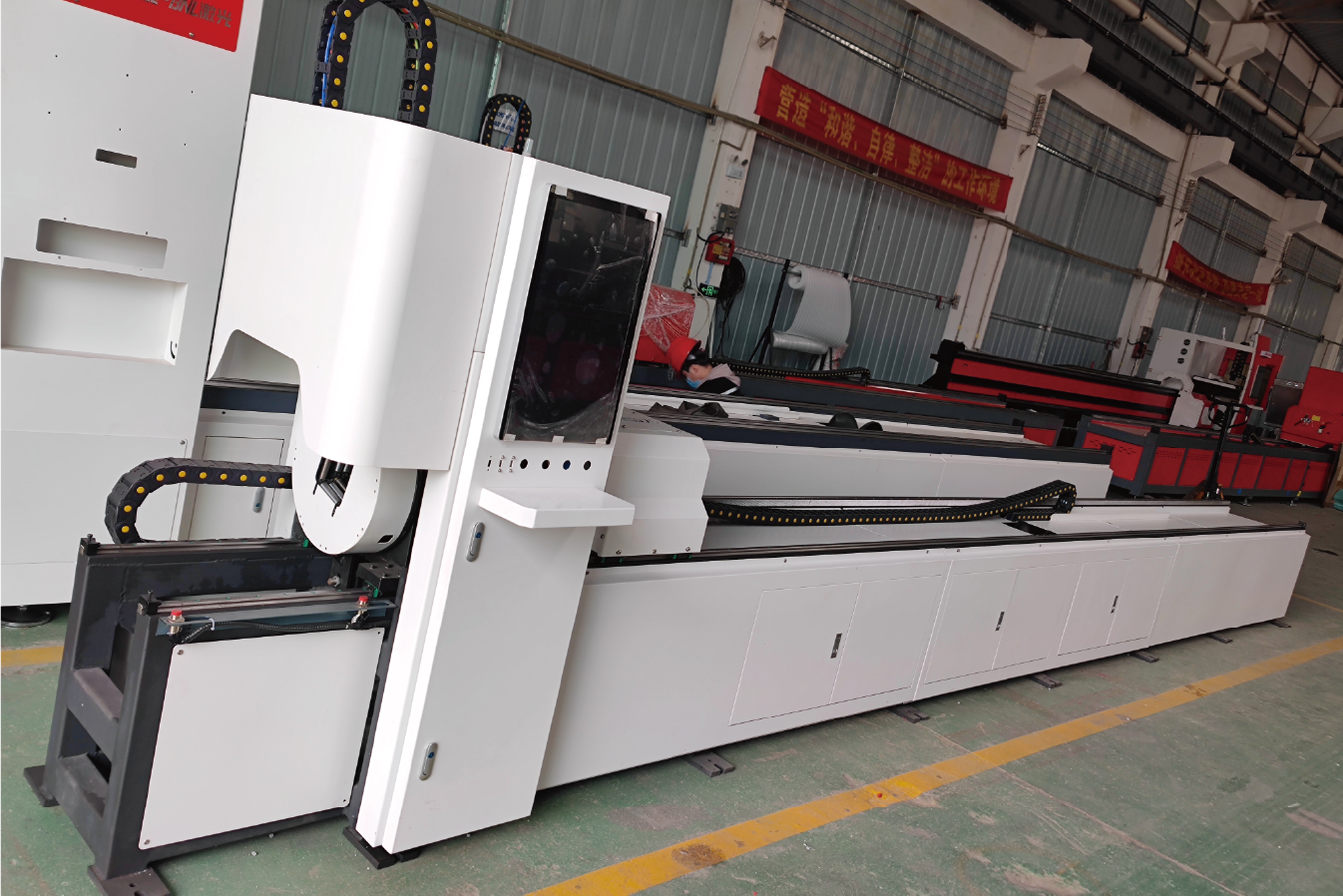

Современный ландшафт технологии лазерной резки труб характеризуется широким распространением волоконных лазеров, передовых систем управления ЧПУ для обеспечения высокой точности и растущего уровня автоматизации. Станки теперь работают с различными профилями труб и материалами, а программное обеспечение играет решающую роль в проектировании, оптимизации и эксплуатации станков.

Мир лазерной резки труб сегодня - это динамичное и быстро развивающееся пространство. Мы наблюдаем значительный сдвиг в сторону более интеллектуальных, интегрированных и удобных в использовании систем. Начиная с небольших мастерских и заканчивая крупными промышленными предприятиями, компании используют эту технологию для производства всего - от сложных компонентов для медицинского оборудования до прочных структурных элементов для архитектурных проектов. Все большее внимание уделяется решениям, которые не только обеспечивают превосходное качество резки, но и оптимизируют весь производственный процесс - от разработки проекта до получения готовой детали. Я на собственном опыте убедился, что компании, использующие эти современные возможности, могут значительно повысить производительность и оперативность реагирования на запросы рынка.

Современный ландшафт технологии лазерной резки труб является свидетельством десятилетий инноваций, вызванных растущим спросом на сложные трубные компоненты в различных отраслях промышленности. В основе этой технологии лежит использование сфокусированного лазерного луча, чаще всего источник волоконного лазера1 Сегодня они позволяют плавить и разрезать металлические трубы с исключительной точностью и скоростью. Эти станки больше не являются простыми режущими инструментами; они представляют собой сложные системы, интегрированные с передовым программным обеспечением для компьютерного числового управления (ЧПУ) и автоматизированного проектирования/компьютерного производства (CAD/CAM). Такая интеграция позволяет обрабатывать широкий спектр форм труб - круглых, квадратных, прямоугольных, овальных и даже нестандартных профилей - и материалов, включая сталь, нержавеющую сталь, алюминий, латунь и медь. Возможность выполнения нескольких операций за один установ, таких как резка, снятие фасок и маркировка, еще больше повышает их ценность. Мы в MZBNL сосредоточились на расширении этих границ, в частности, на простоте использования и эффективности использования материалов, которые, по нашему мнению, являются важнейшими отличительными признаками на современном конкурентном рынке. На рынке также наблюдается растущая тенденция к автоматизации не только самого процесса резки, но и обработки материалов: автоматические загрузчики и разгрузчики пачек становятся все более стандартным оборудованием, особенно для крупносерийного производства. Такая автоматизация решает проблему нехватки рабочей силы и необходимости непрерывной и эффективной работы, что особенно важно для нашего клиента Ахмеда в ОАЭ.

Основные технологические компоненты современных лазерных труборезов

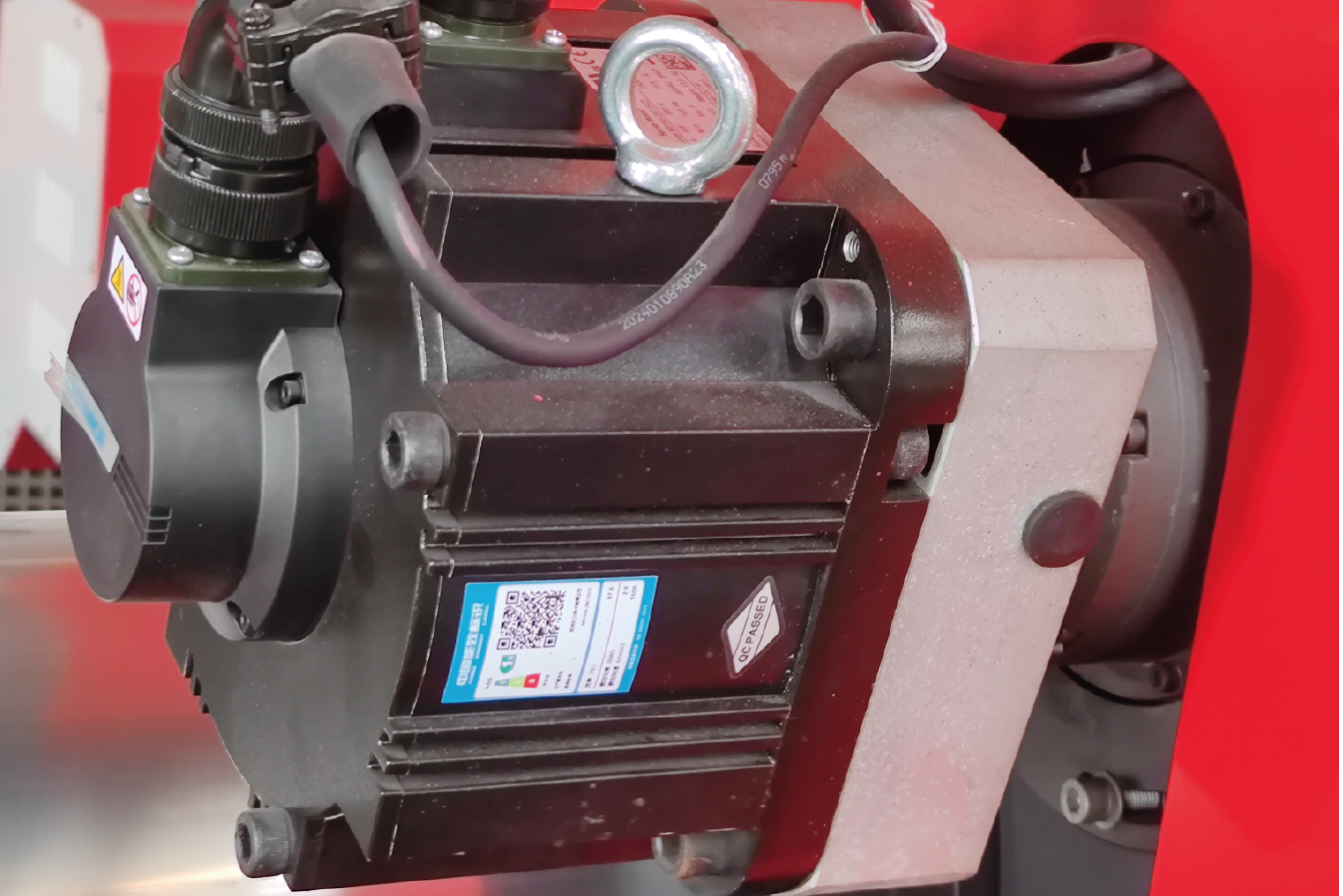

Современные станки для лазерной резки труб представляют собой сложные системы, но их эффективность зависит от слаженной работы нескольких ключевых технологических компонентов. Первостепенное значение имеет сам лазерный источник. Если раньше широко использовались CO2-лазеры, то теперь на рынке резки труб доминируют волоконные лазеры благодаря их более высокой эффективности, меньшим требованиям к обслуживанию и превосходной способности резать отражающие материалы, такие как латунь и медь. В компании MZBNL мы остановились на высококачественных источниках волоконного лазера, которые имеют диапазон мощности, подходящий для различных толщин труб и материалов, обычно от 1 кВт до 6 кВт или даже выше для очень требовательных приложений, обеспечивая скорость и точность. Например, волоконный лазер мощностью 3 кВт может эффективно резать трубы из нержавеющей стали толщиной до 10 мм, обеспечивая баланс между возможностями и эксплуатационными расходами.

Сайт Система ЧПУ (компьютерное числовое управление)2 это мозг станка, преобразующий цифровой проект в точные физические движения режущей головки и трубы. Передовые контроллеры ЧПУ в современных станках, таких как те, которые мы интегрируем в нашу серию BNL, поддерживают многоосевую работу (часто 5 и более осей), позволяя выполнять сложные резы, включая скосы и сложные профили, с точностью часто в пределах ±0,05 мм. Такой уровень точности очень важен для таких отраслей, как производство автомобильных деталей или медицинского оборудования, где допуски очень жесткие. Сложность ЧПУ также определяет способность станка реализовать интеллектуальные функции, такие как автоматическое обнаружение швов или предотвращение столкновений, что еще больше повышает надежность и простоту использования.

Наконец, системы перемещения материалов играют решающую роль в общей производительности, особенно при больших объемах производства. Они варьируются от полуавтоматических погрузчиков до полностью автоматизированных систем загрузки пакетов, которые могут подавать трубы различной длины и профиля без ручного вмешательства, и систем разгрузки, которые сортируют готовые детали. Наша инновация Front-Feeding в MZBNL - это особое усовершенствование в этой области, призванное повысить эффективность загрузки примерно на 40%. Эффективная обработка материалов сводит к минимуму время простоя станка и снижает нагрузку на оператора, что напрямую влияет на производительность и экономическую эффективность операции лазерной резки. Это ключевой момент для таких клиентов, как Ahmed, которые отдают предпочтение автоматизированным решениям для повышения эффективности производства.

Распространенные приложения и уровень их освоения в промышленности

Технология лазерной резки труб нашла незаменимое применение во множестве отраслей промышленности благодаря своей способности быстро и экономично изготавливать сложные, точные детали. Автомобильный сектор является одним из основных, использующих лазерную резку труб для компонентов шасси, выхлопных систем, каркасов и различных структурных элементов. Точность лазерной резки обеспечивает идеальную подгонку деталей для последующих процессов сварки и сборки, что очень важно в автомобильном производстве. Отраслевые отчеты, такие как отчеты Grand View Research, прогнозируют постоянный рост рынка лазерной резки, при этом значительный вклад вносит автомобильный сегмент, в котором часто наблюдается ежегодный рост темпов внедрения передовых производственных технологий, таких как лазерная резка, на 5-7% в развивающихся автомобильных центрах.

В мебельной и архитектурной отраслях лазерная резка труб позволяет создавать креативные конструкции и прочные, легкие каркасы для стульев, столов, стеллажей и сложных архитектурных металлоконструкций, таких как перила и фасады. Например, один из наших клиентов - производителей мебели в Европе - перешел на наши лазерные труборезы BNL и сообщил о сокращении времени производства сложных каркасов на 30%. Строительство также выигрывает: конструкционные трубы с лазерной резкой используются во всем - от сборных зданий до нестандартных опорных конструкций. Возможность вырезать сложные стыки и соединения непосредственно в трубах упрощает сборку и улучшает целостность конструкции.

Другие важные области применения включают производство фитнес-оборудования, где сложные гнутые и разрезанные трубки составляют основу машин, и медицинских приборов, где часто требуются очень точные и чистые разрезы на трубках малого диаметра, изготовленных из специальных сплавов. Поставщики стеллажей и полок для витрин, такие как те, которых обслуживает Ahmed, также в значительной степени полагаются на лазерную резку труб для эффективного производства индивидуальных и стандартных компонентов. Внедрение оборудования в этих нишевых, но критически важных секторах часто обусловлено необходимостью индивидуального подхода, высокой точности и возможности работы с различными материалами, что отражает универсальность современной технологии лазерной резки труб.

Роль программного обеспечения в оптимизации лазерной резки труб

Программное обеспечение является невоспетым героем современной лазерной резки труб, выступая в качестве важнейшего связующего звена между проектным замыслом и физическим результатом, а также играя огромную роль в оптимизации всего процесса. Передовое программное обеспечение CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing) является основополагающим. Дизайнеры создают 3D-модели трубных узлов, а CAM-модуль переводит эти модели в специфический для станка G-код, определяющий траектории резки, параметры лазера и инструкции по обработке. Современное программное обеспечение CAM, специализированное для резки труб, может автоматически определять такие особенности, как отверстия, пазы и сложные торцевые вырезы, и генерировать оптимизированные траектории инструментов, что значительно сокращает время программирования по сравнению с ручными методами. Например, то, что может занять часы программирования вручную, часто можно сделать за несколько минут с помощью сложного CAM.

Программное обеспечение для раскроя3 еще один важный компонент для оптимизации использования материалов и сокращения отходов - важная задача для любого производственного предприятия. При резке труб раскрой подразумевает расположение нескольких деталей на одной длине трубы наиболее эффективным образом. Усовершенствованные алгоритмы раскроя могут учитывать резку по общей линии, поворот деталей и даже особенности трубы (например, сварные швы), чтобы максимизировать выход продукции. Я видел, как клиенты достигали экономии материала в 5-15% только за счет внедрения интеллектуального программного обеспечения для раскроя, что напрямую влияет на их рентабельность. Это тесно связано с нашей инновацией Zero-Waste Tail Material, которая делает еще один шаг вперед в оптимизации материалов на уровне станка.

Программное обеспечение для моделирования, часто интегрированное в пакет CAM, позволяет операторам визуализировать весь процесс резки до его начала. Это помогает проверить траекторию реза, проверить возможные столкновения режущей головки с трубой или патроном и убедиться, что конечная деталь будет соответствовать спецификациям. Такая предпроизводственная проверка сводит к минимуму количество ошибок, уменьшает количество дорогостоящего брака и предотвращает возможные повреждения станка. Эволюция программного обеспечения изменила ситуацию, но традиционные CAD/CAM-системы по-прежнему требуют квалифицированных операторов. Именно эту проблему решает наша система No-CAD в MZBNL, упрощая процесс ввода стандартных форм и уменьшая зависимость от обширных знаний в области CAD при выполнении повседневных операций.

| Сравнение характеристик | Традиционная система на основе САПР | Система MZBNL No-CAD |

|---|---|---|

| Уровень квалификации оператора | Высокая (требуется опыт работы с САПР) | Низкий (ввод параметров) |

| Время программирования | Может быть длинным для новых деталей | Значительное снижение для стандартных деталей |

| Время обучения | Обычно 10-15 дней | Всего 1 день на месте |

| Гибкость по индивидуальному заказу | Высокий | Оптимизирован для стандартных профилей |

| Эффективность для стандартных рабочих мест | Умеренный | Очень высокий |

Эта таблица дает представление о том, как различные подходы к программному обеспечению могут повлиять на работу. Такие системы, как наша No-CAD, нацелены на демократизацию доступа к расширенным возможностям лазерной резки.

Автоматизация снижает потребность в рабочей силеПравда

Передовые системы перемещения материалов сводят к минимуму ручное вмешательство, решая проблему нехватки рабочей силы.

Все формы труб вырезаются одинаковоЛожь

Различные профили труб (круглые, квадратные, нестандартные) требуют особых возможностей и программирования станков.

Как развивалась лазерная резка труб в последние годы?

Вы чувствуете себя отставшим от стремительного развития производственных технологий, особенно если ваши нынешние методы лазерной резки труб медленные и трудоемкие? Это может привести к неэффективности, повышению эксплуатационных расходов и неспособности соответствовать современным требованиям производства. Осознание эволюции этой технологии является ключом к открытию новых уровней производительности и точности в ваших собственных операциях.

Лазерная резка труб претерпела значительные изменения, перейдя от CO2-лазеров с ручной настройкой к высокоскоростным волоконным лазерам с передовой автоматизацией, интеллектуальным программным обеспечением и интегрированной системой обработки материалов. Эта эволюция привела к ускорению резки, повышению точности, универсальности материалов и значительному упрощению эксплуатации.

Я помню времена, когда лазерная резка труб была нишевой технологией, зачастую сложной и требовавшей значительного опыта. Станки, как правило, были медленнее, а обработка материалов в основном осуществлялась вручную. За последнее десятилетие или два, и особенно в последние годы, темпы инноваций были поразительными. Мы вступили в эпоху, когда скорость, точность и автоматизация не просто желательны, но и ожидаемы. Переход от CO2 к волоконным лазерным источникам стал поворотным моментом, обеспечив беспрецедентную эффективность и универсальность. В сочетании с более умным программным обеспечением и более интегрированной автоматизацией это действительно изменило возможные варианты, сделав передовые возможности резки более доступными для предприятий любого размера, включая таких клиентов, как Ahmed, которые стремятся модернизировать свое производство.

Эволюция технологии лазерной резки труб в последние годы была не что иное, как трансформация, вызванная постоянными требованиями промышленности к большей эффективности, высокой точности, снижению эксплуатационных расходов и возможности обработки все более сложных конструкций. Если оглянуться назад хотя бы на десятилетие, то картина была совершенно иной. Преобладали CO2-лазеры, которые, несмотря на свои возможности, часто требовали более тщательного обслуживания, имели низкую скорость резки некоторых материалов и были ограничены в работе с отражающими металлами. Автоматизация присутствовала, но часто была менее интегрированной, а программное обеспечение, хотя и было функциональным, требовало более глубоких специальных знаний для программирования и эксплуатации. Как я убедился в компании MZBNL и в общении с такими клиентами, как Ахмед, которые постоянно ищут новые возможности повышения эффективности, рынок постоянно требует большего. Это стремление привело к появлению нескольких ключевых эволюционных тенденций. Самой значительной из них, несомненно, является широкое распространение и постоянное совершенствование технологии волоконных лазеров. Наряду с этим усовершенствование систем управления ЧПУ позволило обеспечить более сложную многоосевую резку и более высокую скорость перемещения. Программное обеспечение стало более интуитивным и мощным, в нем появились такие функции, как автоматическое раскроение, 3D-моделирование и даже прямое программирование на основе параметров, что является основой нашей системы No-CAD. Кроме того, обработка материалов прошла путь от простой ручной загрузки до сложных автоматизированных загрузчиков пакетов и интеллектуальных систем разгрузки/сортировки, что позволило создать гораздо более упорядоченный и менее трудоемкий рабочий процесс.

От CO2 к волоконным лазерам: Скачок в эффективности и возможностях

Переход от CO2 к волоконным лазерам представляет собой один из самых значительных эволюционных скачков в технологии лазерной резки труб. Ранние системы лазерной резки, в том числе и труб, в основном использовали источники CO2-лазера. Хотя CO2-лазеры были эффективны для многих применений, они имели присущие им ограничения. Они требовали сложных зеркальных систем для доставки луча, которые нуждались в регулярном выравнивании и обслуживании. Их энергоэффективность была относительно низкой, и они с трудом справлялись с резкой высокоотражающих материалов, таких как медь и латунь, поскольку отраженный лазерный свет мог повредить оптику. Скорость резки, особенно тонких материалов, также не была такой высокой, как сегодня. Я помню, с какими трудностями сталкивались предприятия, связанные с обслуживанием и эксплуатационными расходами, связанными с этими старыми системами.

Появление и последующее совершенствование технологии волоконных лазеров произвело революцию в этой области. Волоконные лазеры генерируют лазерный луч внутри оптического волокна, который затем доставляется непосредственно к режущей головке по другому гибкому волоконно-оптическому кабелю. Это устраняет необходимость в сложных зеркальных системах, значительно сокращает объем технического обслуживания и улучшает качество и стабильность луча. Что еще более важно, волоконные лазеры обладают значительно более высокой энергоэффективностью (КПД волоконных лазеров может превышать 30% по сравнению с примерно 10% для CO2), что приводит к снижению энергопотребления и эксплуатационных расходов. Их более короткая длина волны (около 1 микрона по сравнению с 10,6 микрона у CO2) лучше поглощается металлами, что приводит к увеличению скорости резки, особенно тонких и средней толщины материалов. Например, при резке нержавеющей стали толщиной 1 мм волоконный лазер может работать в несколько раз быстрее, чем CO2-лазер сопоставимой мощности.

Этот сдвиг оказал глубокое влияние на возможности. Волоконные лазеры отлично справляются с резкой отражающих материалов, таких как алюминий, латунь и медь, открывая новые области применения и возможности проектирования. Повышенная скорость и эффективность позволили предприятиям увеличить производительность и снизить стоимость каждой детали. Решение компании MZBNL сосредоточиться исключительно на технологии волоконных лазеров для наших труборезов было обусловлено этими очевидными преимуществами, позволяющими нам предоставлять нашим клиентам, в том числе в таких требовательных отраслях, как автомобилестроение и электроника, машины с превосходной производительностью и более низкой стоимостью владения в долгосрочной перспективе. Улучшенное качество луча также способствует получению более тонких деталей реза и уменьшению ширины пропила, повышая общую точность.

Восхождение автоматизации: От ручной погрузки к интегрированным системам

Другим важнейшим этапом эволюции лазерной резки труб стал резкий рост автоматизации, превративший то, что часто представляло собой ряд взаимосвязанных трудоемких операций, в упорядоченный, интегрированный процесс. На первых порах загрузка трубок в станок и выгрузка готовых деталей выполнялись преимущественно вручную. Это не только требовало значительных усилий оператора, но и вносило несоответствие в продолжительность цикла и создавало узкие места в производственном потоке. Оператор мог тратить значительное количество времени на обработку материалов, а не на контроль процесса резки или подготовку следующего задания, что снижало общую эффективность оборудования.

На первом этапе автоматизации использовались полуавтоматические системы загрузки, такие как бункерные питатели или простые люльки, которые сокращали часть ручного подъема, но все равно требовали вмешательства оператора. Однако настоящим революционным событием стала разработка полностью автоматические системы загрузки пакетов4. Эти системы могут принимать большую пачку сырых труб, автоматически выбирать отдельные трубы, измерять их длину, правильно ориентировать (например, находить сварной шов) и подавать их в режущий станок без каких-либо ручных операций. Это позволяет часами работать без присмотра, значительно повышая производительность и обеспечивая в некоторых случаях производство "без света". Например, наша инновационная система MZBNL Front-Feeding автоматизирует подачу трубы спереди, повышая эффективность подачи примерно на 40% и снижая трудоемкость работы оператора. Это напрямую относится к стремлению компании Ahmed найти автоматизированные решения для повышения эффективности производства.

Помимо погрузки и разгрузки, автоматизация распространяется на интеграцию с процессами предшествующей и последующей обработки. Это включает в себя соединение лазерных труборезов с пробивными машинами (как в нашей интегрированной машине для автоматической пробивки и резки), гибочными ячейками, сварочными роботами и автоматизированными системами хранения и поиска (ASRS). Такая интеграция создает полностью связанную производственную экосистему, минимизируя незавершенное производство, сокращая время выполнения заказа и повышая общую отслеживаемость и контроль качества. Такой целостный подход к автоматизации - это то, к чему движется отрасль, переходя от отдельных станков к полностью оптимизированным производственным линиям.

Программное обеспечение и системы управления: Мозг, стоящий за эволюцией

Эволюция лазерной резки труб была бы неполной без признания ключевой роли достижений в области программного обеспечения и систем управления. Это "мозги", которые управляют сложными операциями современных станков, преобразуя замысловатые конструкции в точно вырезанные трубы. Контроллеры ЧПУ стали значительно мощнее и сложнее. Ранние контроллеры могли не справляться со сложными вычислениями, необходимыми для одновременного перемещения по нескольким осям при резке труб, особенно для некруглых профилей или косых срезов. Сегодня современные системы ЧПУ могут обрабатывать огромное количество данных в режиме реального времени, обеспечивая высокоскоростное, высокоточное контурное и сложная 5-осевая (или даже 6-осевая) резка5Это необходимо для получения сложных соединений, углов и подготовки под сварку непосредственно на трубе.

Программное обеспечение CAD/CAM также развивалось параллельно, становясь более специализированным и интуитивно понятным для применения в области резки труб. Современные CAM-пакеты для резки труб обладают такими функциями, как автоматическое распознавание элементов (определение отверстий, пазов, торцевых вырезов по 3D-модели), возможности параметрического проектирования и сложные алгоритмы для создания оптимальных траекторий резания, которые минимизируют быстрые перемещения и максимизируют время резки. Они могут моделировать весь процесс резки в 3D, позволяя программировать и проверять его в автономном режиме, что значительно сокращает время настройки станка и количество возможных ошибок. Например, программирование сложного трубного узла, на которое раньше уходил целый день, теперь часто можно выполнить за пару часов или даже меньше при наличии соответствующего программного обеспечения.

Кроме того, мы наблюдаем появление более "интеллектуальных" функций, встроенных в программное обеспечение и системы управления станка. К ним относятся автоматическое обнаружение швов (для правильной ориентации труб), активное предотвращение столкновений, адаптивные параметры резки (когда станок регулирует настройки в режиме реального времени на основе обратной связи с датчиками) и возможности удаленной диагностики. Наша собственная система No-CAD в MZBNL является ярким примером эволюции программного обеспечения, упрощая процесс для стандартных типов труб и шаблонов отверстий, позволяя вводить параметры вместо того, чтобы требовать сложные 3D-чертежи. Эта инновация значительно снижает порог квалификации для работы на станке и сокращает время настройки, делая передовые технологии более доступными, что является ключевым требованием для таких клиентов, как Ahmed, которые ставят во главу угла простоту использования.

| Эволюционный аспект | Ранние системы (например, на основе CO2) | Современные системы (например, оптоволоконные, автоматизированные) | Влияние эволюции |

|---|---|---|---|

| Источник лазерного излучения | CO2 | Волокно | Высокая скорость, лучшая эффективность, меньшее техническое обслуживание, возможность использования отражающих материалов |

| Обработка материалов | Ручной / полуавтоматический | Полностью автоматические погрузчики/разгрузчики пакетов | Увеличение производительности, снижение трудозатрат, работа без оператора |

| Программное обеспечение | Основы CAD/CAM, ручная прога. | Расширенные возможности CAM, моделирования, без-CAD | Более быстрое программирование, меньшая зависимость от навыков, оптимизация путей, уменьшение ошибок |

| Система управления | Ограниченная ось, замедленный ход. | Многоосевая высокоскоростная обработка | Сложные резы (фаски, профили), высокая точность, сокращение времени цикла. |

| Зависимость от оператора | Высокий | Сокращение (особенно при использовании No-CAD/автоматизации) | Снижение нагрузки на обучение, более стабильная производительность |

Эта таблица подчеркивает значительные успехи, демонстрируя четкую траекторию развития более мощных, автоматизированных и удобных решений для лазерной резки труб.

Волоконные лазеры режут быстрее, чем CO2Правда

Волоконные лазеры имеют более короткие длины волн, которые лучше поглощаются металлами, что позволяет значительно увеличить скорость резки, особенно тонких материалов.

CO2-лазеры лучше справляются с отражающими металламиЛожь

Волоконные лазеры отлично справляются с резкой отражающих материалов, таких как медь и латунь, в то время как CO2-лазеры рискуют получить повреждения от отраженного света.

С какими проблемами сталкиваются предприятия, использующие станки для лазерной резки труб?

Вы инвестируете в технологию лазерной резки труб, но все еще сталкиваетесь с неожиданными препятствиями в работе? Возможно, обещание эффективности подрывается такими проблемами, как нехватка квалифицированной рабочей силы, более высокие, чем ожидалось, отходы материалов или частые простои. Эти проблемы могут вызывать разочарование и напрямую влиять на вашу рентабельность и способность удовлетворять запросы клиентов. Их выявление - важнейший первый шаг к эффективному решению.

Предприятия, использующие станки для лазерной резки труб, часто сталкиваются с такими проблемами, как нехватка квалифицированных операторов CAD/CAM и техников по обслуживанию, значительные отходы материала из-за остатков хвостов и неправильного раскроя, сложность программирования и настройки заданий, непредвиденные простои станка и эффективное управление первоначальными инвестициями.

За 25 лет работы в компании MZBNL я пообщался со многими владельцами предприятий и руководителями производства, такими как Ахмед Аль-Фарси из ОАЭ, которые поделились своим опытом работы с лазерной резкой труб. Хотя эта технология дает огромные преимущества, она не лишена сложностей в эксплуатации. Первоначальные инвестиции могут быть значительными, а для получения максимальной отдачи необходимо преодолеть несколько распространенных препятствий. Они варьируются от обеспечения наличия необходимого персонала для эксплуатации и обслуживания этих сложных машин до реализации стратегий, позволяющих минимизировать отходы и поддерживать оптимальную работу оборудования. Распознавание этих потенциальных подводных камней на ранней стадии является ключом к реальному использованию возможностей лазерной резки труб.

Несмотря на передовые возможности современных станков для лазерной резки труб, предприятия, использующие эту технологию, не застрахованы от ряда операционных и стратегических проблем. Эти проблемы могут повлиять на производительность, рентабельность и общую конкурентоспособность компании, если их эффективно не решать. Одной из наиболее часто упоминаемых проблем, которую Ахмед особо отметил в качестве болевой точки, является нехватка квалифицированной рабочей силы. Найти и удержать операторов, умеющих не только управлять станком, но и программировать CAD/CAM и выполнять текущее техническое обслуживание, бывает сложно и дорого. Это усугубляется высокой текучестью кадров, с которой сталкиваются некоторые предприятия, что приводит к постоянным затратам на переобучение. Еще одна серьезная проблема связана с использованием материалов и утилизацией отходов. Несмотря на точность лазерной резки, процесс, особенно при использовании традиционных установок, может приводить к образованию непригодного для использования хвостового материала из каждой трубы. Неоптимальное расположение деталей на трубе также может привести к избытку брака. Учитывая стоимость сырья, особенно специализированных сплавов, эти отходы напрямую влияют на конечный результат. Компания MZBNL уделяет особое внимание решению этой проблемы с помощью таких инноваций, как наша система безотходного производства хвостового материала. Операционные сложности, включая простои оборудования для технического обслуживания или ремонта, а также время, необходимое для наладки и переналадки, также представляют собой проблему. Для предприятий с разнообразным, краткосрочным производством минимизация времени наладки имеет решающее значение. Наконец, первоначальные капитальные вложения в высококачественную систему лазерной резки труб значительны, что требует тщательного финансового планирования и четкой стратегии для достижения высокой рентабельности инвестиций.

Нехватка квалифицированной рабочей силы и накладные расходы на обучение

Одна из самых постоянных проблем, с которой, по моим наблюдениям, сталкиваются предприятия, внедряющие или расширяющие свои операции по лазерной резке труб, - нехватка квалифицированных кадров. Современные лазерные труборезы - это сложное оборудование, и хотя автоматизация позволила сократить количество ручных операций, все равно необходим персонал, который понимает, как эффективно управлять станками, программировать их (особенно для сложных или нестандартных деталей) и выполнять необходимое техническое обслуживание. Ахмед Аль-Фарси прекрасно подчеркнул это, когда упомянул, что его "предыдущие станки требовали квалифицированных операторов САПР" и что "высокая текучесть кадров приводила к необходимости переобучения". Это не единичная проблема; она широко распространена в производственном секторе по всему миру.

Сложность заключается не только в поиске специалистов с необходимыми навыками работы с CAD/CAM, но и в поиске тех, кто хорошо разбирается в материалах, параметрах резки и механике станка. Время и затраты, связанные с обучением новых операторов, могут быть значительными. Традиционное обучение может включать в себя отправку оператора на предприятие производителя оборудования на неделю или более, что влечет за собой расходы на проезд, проживание и потерю производственного времени. Если этот оператор затем покидает компанию, инвестиции теряются, и цикл начинается заново. Это серьезная проблема, которую мы в MZBNL попытались решить с помощью нашей системы No-CAD, которая упрощает работу до такой степени, что обучение на месте может быть завершено всего за один день, по сравнению с 15 днями, которые часто требуются для традиционных систем.

Влияние квалификации оператора (или ее отсутствия) на производство многогранно. Менее квалифицированному оператору может потребоваться больше времени на настройку заданий, что приведет к увеличению времени простоя станка. Он может быть менее искусен в оптимизации параметров резки, что может привести к снижению качества резки или скорости обработки. Кроме того, их способность устранять мелкие неполадки или выполнять профилактическое обслуживание может быть ограничена, что приведет к более частым обращениям за внешней технической поддержкой и потенциально более длительным простоям. Поэтому преодоление этого разрыва в квалификации путем поиска высококвалифицированных специалистов, вложения значительных средств в обучение или внедрения технологий, снижающих порог квалификации, становится важнейшим стратегическим решением для предприятий.

Использование материалов и утилизация отходов

Эффективное использование материалов имеет первостепенное значение в любом производственном процессе, и лазерная резка труб не является исключением. Стоимость сырья, особенно для металлических труб, которые могут варьироваться от обычной углеродистой стали до более дорогой нержавеющей стали или алюминиевых сплавов, составляет значительную часть стоимости конечной детали. Поэтому любые образующиеся отходы напрямую влияют на прибыль. Основной проблемой в этой области является проблема "хвостового материала" или "остатков". Во многих традиционных системах лазерной резки труб патроны, которые захватывают и подают трубу, требуют определенной длины материала для поддержания контроля, а это означает, что часть конца каждой трубы часто становится непригодным ломом. Для 6-метровой трубы этот остаток может составлять от 100 мм до 300 мм и более, в зависимости от конструкции станка. При производстве сотен или тысяч труб это выливается в значительное количество неиспользованного материала и денег.

Помимо хвостового материала, неоптимальное размещение деталей на трубе также может привести к значительным отходам. Раскрой - это процесс расположения деталей, подлежащих резке, по длине трубы со складом наиболее эффективным образом. Хотя современное программное обеспечение CAM часто включает функции автоматического раскроя, их эффективность может быть различной, особенно в случае сложной геометрии деталей или разнообразного набора деталей. Достижение настоящая "резка по общей линии6 (когда соседние детали имеют общую линию реза) может быть сложным для труб, но при возможности позволяет значительно сэкономить материал. Неправильные стратегии раскроя могут привести к образованию чрезмерных зазоров между деталями или неэффективному использованию поверхности трубы, что увеличивает количество образующегося брака.

Финансовые последствия таких отходов очевидны, но необходимо учитывать и экологический аспект. Сокращение отходов материалов соответствует целям устойчивого развития и даже может стать привлекательным моментом для экологически сознательных клиентов. Именно поэтому инновации, направленные на максимизацию выхода материала, так важны. Например, наша инновационная система MZBNL Zero-Waste Tail Material перестраивает логику резки таким образом, чтобы расчет велся от заднего патрона. Это позволяет системе использовать почти всю трубу, исключая остатки хвостового материала, если оставшаяся часть меньше длины изделия. По нашим наблюдениям, одна только эта функция позволяет некоторым клиентам экономить материал на 5-10%, что в зависимости от объема производства может составлять десятки тысяч долларов в год.

Время простоя оборудования, техническое обслуживание и сложность эксплуатации

Даже самые современные станки для лазерной резки труб подвержены износу, требуют регулярного обслуживания и периодически выходят из строя. Простои оборудования - серьезная проблема для предприятий, поскольку они напрямую связаны с потерей производственных мощностей, срывом сроков и увеличением эксплуатационных расходов. Ахмед отметил важный момент: "Оборудование некоторых поставщиков не имело местной сервисной поддержки" и "Длительное время изготовления оборудования влияло на выполнение проекта". Это подчеркивает важность не только надежности оборудования, но и сервисной инфраструктуры поставщика. Графики профилактического обслуживания важны для минимизации незапланированных простоев, но они сами по себе требуют времени и квалифицированного персонала.

Сложность современных лазерных систем также может затруднить диагностику и устранение неполадок. В этих машинах интегрированы лазерная оптика, точная механика, сложная электроника и комплексное программное обеспечение. Для выявления первопричины проблемы часто требуются специальные знания и диагностические инструменты. Хотя с некоторыми задачами по текущему обслуживанию могут справиться хорошо обученные операторы, более серьезные ремонтные работы или постоянные проблемы обычно требуют поддержки со стороны производителя оборудования или его местных сервисных агентов. Доступность и оперативность такой поддержки может иметь огромное значение для того, чтобы быстро вернуть машину в строй. Именно поэтому Ahmed придает первостепенное значение "доступности запасных частей и удаленной диагностике", а также наличию "местного агента или дистрибьютора".

Сложность эксплуатации выходит за рамки простого технического обслуживания. Настройка новых заданий, особенно тех, которые связаны с различными профилями труб, материалами или сложной геометрией резки, может занять много времени, если интерфейс и программное обеспечение станка не являются удобными для пользователя. Оптимизация параметров резки для новых материалов или толщин также может потребовать проб и ошибок, если станок не имеет надежной, предварительно запрограммированной библиотеки материалов или адаптивных функций управления. Эти эксплуатационные аспекты добавляют к общей задаче максимального увеличения времени безотказной работы и эффективности станка. В компании MZBNL мы стремимся решить эти проблемы с помощью надежной конструкции станков, интуитивно понятного программного обеспечения, такого как наша система No-CAD, всестороннего обучения и отзывчивой глобальной сервисной сети, понимая, что надежная работа так же важна, как и передовые функции.

| Категория вызова | Конкретные вопросы | Потенциальное влияние на бизнес | Подход MZBNL / Пример решения |

|---|---|---|---|

| Квалифицированный труд | Нехватка операторов CAD/CAM, высокие затраты на обучение, текучесть кадров | Увеличение затрат на оплату труда, узкие места в производстве, проблемы с качеством | Система No-CAD (1-дневное обучение), интуитивно понятные интерфейсы |

| Материальные отходы | Остатки хвостового материала, неэффективное гнездование | Увеличение затрат на материалы, снижение рентабельности, воздействие на окружающую среду | Инновационный безотходный хвостовой материал, передовое программное обеспечение для раскроя |

| Время простоя/обслуживание | Неожиданные поломки, отсутствие местной поддержки, сложный поиск и устранение неисправностей | Потеря производства, срыв сроков, высокие затраты на обслуживание | Надежная конструкция, дистанционная диагностика, глобальная сервисная сеть, запасные части |

| Операционная сложность | Длительная настройка задания, сложная оптимизация параметров для новых материалов/заданий | Снижение загрузки оборудования, снижение общей эффективности | Система No-CAD для быстрой настройки, библиотеки предустановленных параметров |

| Первоначальные инвестиции | Высокая первоначальная стоимость передового оборудования | Финансовое напряжение, давление на окупаемость инвестиций | Экономически эффективные индивидуальные решения, ориентированные на долгосрочную стоимость |

В этой таблице приведены некоторые ключевые проблемы и то, как проактивный подход, часто включающий технологические инновации от таких поставщиков, как MZBNL, может помочь предприятиям их преодолеть.

Нехватка квалифицированной рабочей силы - одна из основных проблемПравда

В статье подчеркивается, что одним из основных препятствий для работы является проблема поиска операторов, обладающих навыками программирования CAD/CAM и обслуживания станков.

Отходы материалов не влияют на рентабельностьЛожь

В тексте четко сказано, что остатки хвостового материала и неэффективное гнездование напрямую снижают прибыль за счет увеличения материальных затрат.

Как предприятия могут преодолеть трудности в процессе лазерной резки труб?

Вы активно ищете способы преодоления типичных препятствий на вашем производстве лазерной резки труб, стремясь к более плавному рабочему процессу и большей прибыли? Возможно, вы устали бороться с нехваткой навыков, чрезмерными отходами или досадными простоями, которые снижают эффективность вашей работы. Хорошая новость заключается в том, что при правильных стратегиях и выборе технологий эти проблемы не являются непреодолимыми.

Предприятия могут преодолеть трудности, связанные с лазерной резкой труб, инвестируя в удобные технологии, такие как системы No-CAD, внедряя надежную автоматизацию обработки материалов, уделяя первостепенное внимание всестороннему обучению операторов, оптимизируя процессы для повышения эффективности использования материалов, а также выбирая поставщиков оборудования, которые предлагают надежную послепродажную поддержку и надежное обслуживание.

За 25 лет работы в компании MZBNL я столкнулся с этими проблемами у многих клиентов и понял, что наиболее эффективным является многосторонний подход. Речь идет не только о покупке новейшего оборудования, но и о создании вокруг него экосистемы, поддерживающей оптимальную производительность. Это включает в себя наделение вашей команды необходимыми навыками и инструментами, оптимизацию процессов от проектирования до отгрузки, а также установление прочных партнерских отношений с поставщиками, которые понимают ваши потребности и заинтересованы в вашем успехе. Проактивный подход Ахмеда к поиску готовых решений и приоритетной поддержке является свидетельством такого дальновидного мышления.

Преодоление проблем, присущих процессам лазерной резки труб, требует стратегического сочетания внедрения технологий, оптимизации процессов, развития персонала и разумного партнерства. Это редко бывает единичным решением, а скорее согласованными усилиями в различных сферах деятельности. Например, решение проблемы нехватка квалифицированных кадров7 Это предполагает не только привлечение опытного персонала, но и инвестиции в станки, которые проще в управлении и программировании, что расширяет круг потенциальных операторов. Наша система MZBNL No-CAD является прямым ответом на этот вопрос и призвана снизить зависимость от узкоспециализированных навыков работы с САПР при выполнении многих обычных задач резки. Аналогичным образом, борьба с отходами материала выходит за рамки простого поощрения бережного обращения с материалом; она включает в себя использование программного обеспечения для оптимального раскроя и инвестирование в технологии станков, такие как наша инновационная система Zero-Waste Tail Material, которая по своей сути минимизирует количество брака. Решение проблемы простоев оборудования требует проактивной культуры технического обслуживания, а также выбора поставщиков, предлагающих оперативное обслуживание и легкодоступные запасные части, что является ключевой задачей для нашего клиента Ахмеда. В конечном итоге цель состоит в том, чтобы создать более устойчивое, эффективное и прибыльное предприятие по лазерной резке труб, способное адаптироваться к меняющимся требованиям рынка и сохранять конкурентные преимущества.

Инвестиции в удобные для пользователя технологии и автоматизацию

Одним из наиболее прямых способов преодоления трудностей, возникающих при лазерной резке труб, является стратегическое инвестирование в технологии, в которых приоритет отдается простоте использования и автоматизации. Проблему нехватки квалифицированных операторов, как показал опыт Ахмеда со станками, требующими квалифицированных операторов САПР, и последующим бременем переобучения, можно значительно смягчить, выбирая системы с интуитивно понятными интерфейсами и упрощенным программированием. Именно в этом случае инновации, подобные системе No-CAD компании МЗБНЛ, становятся по-настоящему сильными. Позволяя операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров без необходимости создавать или изменять сложные 3D-чертежи, мы значительно снижаем порог квалификации. Это не только облегчает обучение новых сотрудников - время обучения сократилось с 15 дней на заводе до 1 дня на месте, - но и позволяет существующим операторам быть более продуктивными и универсальными.

Автоматизация погрузочно-разгрузочных работ - еще одна важная область. Ручная загрузка и выгрузка труб занимает много времени, требует больших трудозатрат и может стать источником узких мест в производстве. Инвестиции в автоматические погрузчики пакетов8Такие системы, как те, что часто интегрируются в современные лазерные труборезы, или специализированные решения, такие как инновационная система фронтальной подачи от МЗБНЛ, могут дать существенные улучшения. Например, наш механизм фронтальной подачи повышает эффективность подачи примерно на 40% и на столько же снижает трудоемкость работы оператора. Это означает, что станок тратит больше времени на резку и меньше времени на ожидание материала, что напрямую повышает производительность и позволяет операторам сосредоточиться на более важных задачах. Ахмед отдает предпочтение \"готовым решениям, которые легко устанавливать и эксплуатировать\", что подчеркивает рыночный спрос на такую интегрированную и удобную автоматизацию.

Кроме того, интеллектуальные функции станка играют решающую роль в упрощении операций и минимизации ошибок. Современные лазерные труборезы все чаще оснащаются такими функциями, как автоматическое обнаружение шва (для обеспечения постоянного качества резки относительно сварного шва трубы), автоматическая очистка и калибровка сопла, а также адаптивное управление резкой, которое в режиме реального времени регулирует параметры в зависимости от изменений материала или обратной связи с датчиками. Эти функции снижают необходимость постоянного вмешательства оператора, минимизируют вероятность человеческой ошибки и способствуют более стабильному и надежному производству. Выбирая оборудование с такими интеллектуальными технологиями, предприятия могут сделать свои процессы лазерной резки более надежными и менее зависимыми от опыта оператора при выполнении рутинных настроек.

Реализация эффективных программ обучения и развития навыков

Несмотря на то что удобные технологии позволяют снизить барьер для приобретения навыков, эффективное обучение и постоянное повышение квалификации по-прежнему имеют решающее значение для максимального использования потенциала любого современного производственного оборудования. Даже при использовании такой интуитивно понятной системы, как наша технология No-CAD, которая значительно сокращает время первоначального обучения, обеспечение понимания операторами всех возможностей станка, процедур текущего обслуживания и устранения основных неисправностей очень важно для долгосрочного успеха. Предприятиям следует не ограничиваться первоначальным обучением операторов, предоставляемым поставщиком, а рассмотреть возможность разработки постоянных внутренних программ повышения квалификации. Это может включать в себя структурированное обучение на рабочем месте, наставничество между коллегами и регулярные курсы повышения квалификации.

Использование учебных ресурсов поставщика в полной мере также имеет ключевое значение. В компании MZBNL 1-дневное обучение на месте для системы No-CAD предназначено для быстрого повышения производительности операторов, но мы также предоставляем исчерпывающую документацию и доступ к поддержке для более сложных запросов. Предприятиям следует позаботиться о том, чтобы их ключевой персонал, включая, при необходимости, обслуживающий персонал, прошел тщательное обучение. Создание культуры непрерывного обучения, когда операторов поощряют изучать новые функции, делиться советами и рекомендациями, а также активно выявлять потенциальные улучшения процесса, может привести к значительному повышению эффективности и способности решать проблемы в команде.

Инвестиции в развитие навыков касаются не только эксплуатации оборудования; они могут распространяться и на такие области, как расширенное программирование (при необходимости для нестандартных деталей), передовые методы профилактического обслуживания и процедуры контроля качества. Например, обучение операторов выполнению ежедневных и еженедельных профилактических проверок может значительно снизить вероятность непредвиденных поломок и продлить срок службы машины. Хорошо обученные операторы также с большей вероятностью смогут выявлять и устранять мелкие неполадки до того, как они перерастут в серьезные проблемы, что будет способствовать увеличению времени безотказной работы и повышению стабильности производства. Такой проактивный подход к развитию навыков превращает операторов из простых надсмотрщиков за машинами в ценный вклад в общую эффективность и качество производственного процесса.

Стратегический выбор поставщика и партнерство

Выбор поставщика оборудования - это долгосрочное стратегическое решение, которое выходит далеко за рамки первоначальной стоимости станка для лазерной резки труб. Чтобы эффективно преодолевать текущие производственные проблемы, компаниям необходимо рассматривать своего поставщика как партнера. Эти факторы имеют решающее значение для обеспечения бесперебойной работы оборудования и быстрого решения проблем при их возникновении. Поставщик с надежной и оперативной сетью послепродажного обслуживания, способный обеспечить как поддержку на месте, так и удаленную диагностику, может существенно повлиять на минимизацию простоев и поддержание производства на должном уровне.

Также важно рассматривать поставщиков, предлагающих индивидуальные решения. Не все предприятия имеют одинаковые производственные потребности, и универсальное оборудование может оказаться не самым эффективным решением. В компании MZBNL мы подчеркиваем свою способность предоставлять \"экономически эффективные индивидуальные решения\", поскольку понимаем, что адаптация конфигурации станка, функций программного обеспечения или уровня автоматизации к конкретным задачам клиента может привести к повышению производительности и быстрой окупаемости инвестиций. Такой подход к сотрудничеству, когда поставщик стремится понять уникальные задачи и цели клиента, является отличительной чертой крепкого партнерства.

Наконец, ценность долгосрочного партнерства распространяется на постоянную поддержку, доступ к обновлениям программного обеспечения и информацию о будущих технологических достижениях. Проактивный поставщик будет информировать своих клиентов о новых функциях или обновлениях, которые могут принести пользу их операциям. То, что Ахмед рассматривает возможность стать региональным дистрибьютором, если машина будет хорошо работать, а поддержка будет надежной, еще раз иллюстрирует потенциал для более глубоких, взаимовыгодных отношений. Выбор поставщика с проверенным послужным списком, сильными глобальными рекомендациями (у MZBNL более 4000 глобальных корпоративных клиентов) и приверженностью инновациям и успеху клиентов - это инвестиции в долгосрочное здоровье и конкурентоспособность ваших операций по лазерной резке труб.

| Стратегия преодоления трудностей | Ключевые действия | Ожидаемые выгоды | Пример из практики МЗБНЛ/потребности Ахмеда |

|---|---|---|---|

| Удобная технология | Инвестируйте в системы No-CAD, интуитивно понятные интерфейсы | Снижение зависимости от квалификации, более быстрая настройка, снижение затрат на обучение, повышение производительности. | Система MZBNL No-CAD (1-дневный тренинг), Ахмед предпочитает простоту использования |

| Автоматизация | Внедрение автоматических погрузчиков/разгрузчиков, интегрированная обработка | Увеличение производительности, сокращение трудозатрат, последовательный рабочий процесс, улучшение эргономики | Фронтальное кормление МЗБНЛ (повышение эффективности на 40%), Ахмед сосредоточился на автоматизации |

| Обучение и развитие навыков | Комплексное начальное и текущее обучение, использование ресурсов поставщиков | Повышение квалификации операторов, улучшение технического обслуживания, увеличение времени безотказной работы, повышение качества | Программы обучения МЗБНЛ, озабоченность Ахмеда по поводу переобучения |

| Оптимизация процессов | Усовершенствованное гнездование, внедрение технологий по сокращению отходов | Максимальное использование материалов, снижение затрат, повышение экологичности | Безотходный хвостовой материал MZBNL, оптимизированное программное обеспечение CAM |

| Стратегический выбор поставщика | Приоритет отдается послепродажной поддержке, запасным частям, локальному присутствию, кастомизации | Надежная работа оборудования, быстрое решение проблем, индивидуальные решения, долгосрочная окупаемость инвестиций | Критерии поиска поставщиков Ахмеда, глобальная сеть МЗБНЛ и индивидуальные решения |

Эта таблица представляет собой основу для систематического решения компаниями общих проблем, связанных с технологией лазерной резки труб, что в конечном итоге приведет к повышению эффективности и прибыльности их деятельности.

Системы без графики сокращают время обученияПравда

Система No-CAD компании MZBNL позволила сократить время обучения с 15 до 1 дня за счет отказа от сложных требований к САПР.

Автоматизация снижает производительностьЛожь

Автоматизация, например, системы фронтальной подачи, фактически повышает производительность на 40% за счет сокращения времени ручной обработки.

Какие инновационные решения занимают лидирующие позиции в отрасли лазерной резки труб?

Вы задаетесь вопросом, какой следующий скачок вперед ожидает ваши процессы производства металлических труб, и ищете решения, которые предлагают больше, чем просто дополнительные улучшения? Если вы стремитесь значительно повысить эффективность, упростить операции и сократить расходы, то понимание передовых инноваций имеет решающее значение. Это не просто футуристические концепции, это практические решения, которые преобразуют цеха и заводы прямо сейчас.

Ведущими инновационными решениями в отрасли лазерной резки труб сегодня являются операционные системы No-CAD, передовые автоматизированные механизмы фронтальной подачи и революционные безотходные конструкции хвостового материала. Эти инновации в совокупности повышают удобство эксплуатации, значительно улучшают использование материала и существенно повышают общую эффективность производства.

Как человек, принимавший активное участие в разработке этих технологий в компании MZBNL, я на собственном опыте убедился в том, какое преобразующее воздействие эти инновации оказывают на бизнес. Мы не ограничились тем, что заставили станки резать быстрее, а сосредоточились на решении основных проблем отрасли, связанных с квалификацией операторов, стоимостью материалов и эффективностью рабочего процесса. Наши клиенты, такие как Ahmed, которые активно ищут пути автоматизации и модернизации, являются движущей силой этого стремления к более умным, интуитивным и ресурсосберегающим решениям для лазерной резки труб. Очень интересно быть в авангарде этих перемен".

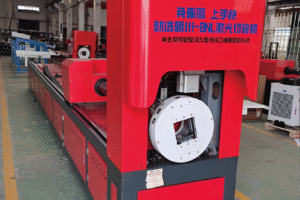

В настоящее время отрасль лазерной резки труб переживает волну инноваций, направленных на решение давних проблем и открытие новых уровней производительности и доступности. В то время как мощность лазера, скорость резки и базовая автоматизация продолжают совершенствоваться, наиболее значимые последние достижения - это те, которые в корне переосмысливают традиционные рабочие процессы и управление ресурсами. Эти передовые решения не просто совершенствуют существующие процессы, а внедряют совершенно новые парадигмы работы. В MZBNL наши исследования и разработки были сосредоточены на трех таких инновациях, которые, по нашему мнению, устанавливают новые отраслевые стандарты: операционная система No-CAD, оптимизированный механизм передней подачи и безотходный дизайн хвостового материала. Это не отдельные функции, а взаимосвязанные решения, призванные обеспечить превосходный пользовательский опыт, максимизировать выход материала и значительно повысить общую производительность. Они напрямую отвечают потребностям таких дальновидных компаний, как Ahmed's, которым необходимы простота использования, высокая эффективность и ощутимая экономия средств, чтобы оставаться конкурентоспособными на таких требовательных рынках, как производство архитектурных металлоконструкций и поставка деталей для автомобилей.

Перемена игры: Операционные системы No-CAD

Традиционный рабочий процесс лазерной резки труб долгое время зависел от квалифицированных операторов САПР. Как правило, инженер-конструктор создавал 2D или 3D чертеж в формате CAD9 нужной части трубы, которая затем будет импортирована в Программное обеспечение CAM10 для создания траектории инструмента перед отправкой на станок. Этот процесс, хотя и эффективный, имеет ряд присущих ему недостатков: он отнимает много времени, особенно при внесении небольших изменений или выполнении стандартных повторяющихся задач, и создает "узкое место" в случае отсутствия или перегруженности персонала, обладающего навыками работы с САПР. Как отметил Ахмед, "предыдущие машины требовали квалифицированных операторов САПР", а "высокая текучесть кадров приводила к переобучению персонала", что подчеркивает важную болевую точку отрасли.

Компания МЗБНЛ разработала и усовершенствовала операционную систему No-CAD специально для решения этой проблемы. С помощью нашей системы для широкого спектра стандартных типов труб (круглых, квадратных, прямоугольных и т. д.) и распространенных шаблонов отверстий или торцевых резов операторы теперь могут обрабатывать трубы, просто вводя ключевые параметры непосредственно на интерфейсе управления станка - чертеж не требуется. Например, если вам нужно разрезать квадратную трубу диаметром 50 мм на отрезки определенной длины с рядом заданных отверстий через определенные интервалы, вы вводите эти размеры и параметры, и станок автоматически генерирует программу резки. Эта инновация значительно повышает удобство использования и существенно сокращает время настройки для большого числа распространенных работ.

Преимущества существенны. Во-первых, это значительно снижает порог квалификации для работы на станке. Как я уже говорил, операторы могут освоить нашу систему No-CAD всего за 1 день обучения на месте, что резко отличается от 15 дней, которые часто требуются на заводе-изготовителе оборудования для традиционных систем на базе CAD/CAM. Это облегчает прием на работу новых сотрудников и снижает зависимость от небольшого штата узкоспециализированных программистов. Во-вторых, это ускоряет процесс выполнения стандартных заданий, позволяя ускорить время выполнения заказа и увеличить загрузку оборудования. Для таких компаний, как Ahmed's, которые ставят во главу угла "простоту использования (желательно отсутствие системы CAD)", подобные инновации - это не просто удобство, а важнейший фактор операционной эффективности и управления затратами. Она позволяет персоналу цеха напрямую решать более широкий круг задач, оптимизируя рабочий процесс от заказа до готовой детали.

Революция в области обработки материалов: Передовые инновации

Погрузочно-разгрузочные работы, в частности загрузка необработанных труб в станок лазерной резки, традиционно являются одной из областей автоматизации, однако не все автоматизированные системы одинаковы с точки зрения эффективности и эргономики. Многие традиционные станки используют механизмы боковой или задней загрузки, которые иногда могут быть громоздкими, занимать значительную площадь или требовать ручной помощи, особенно для выравнивания или первоначального позиционирования трубок. Эти методы могут ограничивать общую скорость цикла подачи материала и способствовать усталости оператора в течение длительной смены.

Осознавая эти ограничения, компания MZBNL представила оптимизированный механизм фронтальной подачи. Вместо того чтобы проталкивать трубки сбоку или сзади, наша система спроектирована таким образом, чтобы автоматически втягивать трубку спереди машины. Оператор или автоматизированная система просто помещают трубку (или пачку трубок в магазине) в специально отведенную зону фронтальной загрузки. Затем система подачи машины интеллектуально захватывает и втягивает трубку в зону резки. Такой подход дает несколько преимуществ. Часто это приводит к более компактной площади станка для зоны загрузки и обеспечивает более прямой и эффективный путь трубки в патроны.

Это существенно влияет на производительность и эргономику рабочего места. Мы подсчитали, что наша инновационная система передней подачи повышает эффективность подачи примерно на 40% по сравнению с некоторыми традиционными ручными или полуавтоматическими методами боковой/задней загрузки. Такое сокращение времени загрузки означает, что машина тратит больше времени на резку и меньше времени простаивает, что напрямую способствует повышению производительности. Одновременно с этим снижается трудоемкость работы оператора (примерно на 40%), поскольку физические усилия и повторяющиеся движения, связанные с ручной загрузкой, значительно уменьшаются. Это не только повышает комфорт и безопасность оператора, но и высвобождает его время для контроля за работой нескольких машин или выполнения других дополнительных задач, что полностью соответствует отраслевой тенденции к повышению автоматизации и улучшению качества работы. общая эффективность оборудования (OEE)11.

Максимальное использование материалов: Инновации в области безотходных хвостовых материалов

Одной из самых постоянных и дорогостоящих проблем при традиционной лазерной резке труб является образование непригодного для использования хвостового материала. В большинстве систем трубка подается через задний патрон и поддерживается передним патроном. Резка обычно начинается с головки трубки (конец, ближайший к переднему патрону). По мере обработки трубки и продвижения вперед задний патрон в конце концов достигает точки, когда он уже не может надежно зажать оставшийся участок трубки, обеспечивая при этом доступ режущей головки. Это часто приводит к тому, что значительная часть "хвостового материала" - часть трубы между точкой минимального захвата заднего патрона и последней отрезанной частью - становится непригодным для использования ломом. Эти отходы могут составлять несколько процентов от общего расхода материала, что является прямым ударом по прибыли.

Компания MZBNL решила эту проблему, кардинально переработав логику резки и систему зажимного патрона, чтобы обеспечить инновацию Zero-Waste Tail Material. Вместо того чтобы всегда рассчитывать резку от головки трубы, наша система может интеллектуально рассчитывать резку от заднего патрона в качестве исходной точки, особенно для конечных деталей на трубе. Это, в сочетании с оптимизированной конструкцией патрона и доступом к режущей головке, позволяет системе продолжать обработку трубы до тех пор, пока оставшаяся часть не станет меньше длины отрезаемого изделия. По сути, пока остается достаточно материала для изготовления еще одной полной детали (а иногда даже для использования меньших остатков для очень коротких деталей, если это запрограммировано), наша система предназначена для его использования.

Влияние такой конструкции с нулевым хвостом двояко: она позволяет максимально использовать материал и, зачастую в качестве побочного продукта, повышает эффективность резки конечных деталей на трубе. Практически устранив непригодный для использования остаток хвоста во многих распространенных сценариях, предприятия могут добиться значительной экономии материала. Для компании, обрабатывающей тысячи труб в год, даже снижение количества отходов материала на 5% может привести к существенной экономии средств и повышению рентабельности. Эта инновация напрямую решает ключевую финансовую проблему и проблему устойчивого развития для производителей металлоконструкций и является ярким примером того, как продуманный дизайн может привести к ощутимым экономическим и экологическим выгодам.

| Инновации от MZBNL | Традиционная проблема решена | Ключевая особенность/механизм | Ощутимая выгода для бизнеса (например, Ahmed's) |

|---|---|---|---|

| Операционная система No-CAD | Высокие требования к навыкам работы с САПР, длительное время программирования/настройки | Ввод параметров для стандартных труб/отверстий, для многих работ не требуется 3D-чертеж | Сокращение времени обучения (1 день против 15), более низкий порог навыков, более быстрая настройка, повышенная простота использования (предпочтение Ахмеда) |

| Инновации на переднем крае | Неэффективная ручная/боковая/задняя загрузка, высокая трудоемкость работы оператора | Автоматическое протягивание труб с передней части машины | Увеличение эффективности кормления на ~40%, снижение трудоемкости работы оператора на ~40%, повышение производительности, улучшение эргономики |

| Инновационный безотходный хвостовой материал | Значительное количество непригодных отходов хвостового материала, образующихся при традиционной переработке | Логика резки рассчитывается от заднего патрона как начало отсчета, используя максимальную длину трубы | Максимальное использование материала (потенциальная экономия 5-10%), снижение затрат на металлолом, повышение эффективности резки последних деталей, улучшение экологичности |

Эти три новинки от MZBNL представляют собой согласованное стремление расширить границы возможного в области лазерной резки труб, сосредоточившись на практических решениях, обеспечивающих реальные преимущества в простоте использования, эффективности и снижении затрат.

Системы без графики сокращают время обученияПравда

Система No-CAD требует всего 1 день обучения по сравнению с 15 днями для традиционных CAD/CAM-систем.

Фронтальная подача увеличивает площадь полаЛожь

Фронтальная подача фактически приводит к более компактному расположению машины в зоне загрузки.

Заключение

По моему опыту, последние инновации в области лазерной резки труб, особенно системы No-CAD, автоматическая подача материала на передний план и безотходные конструкции, кардинально меняют нашу отрасль. Эти достижения значительно повышают эффективность, радикально снижают эксплуатационные расходы и делают сложное производство металла гораздо более доступным для предприятий по всему миру.

-

Узнайте о технологии волоконного лазера и ее преимуществах для резки металлических труб. ↩

-

Понять роль ЧПУ в достижении точности и автоматизации лазерной резки. ↩

-

Узнайте, как программное обеспечение для раскроя позволяет минимизировать отходы материалов и повысить эффективность производства труб. ↩

-

Узнайте, как автоматические загрузчики пакетов повышают эффективность и позволяют выполнять операции лазерной резки труб без участия оператора. ↩

-

Поймите возможности сложной резки, предлагаемые многоосевыми системами лазерной резки труб. ↩

-

Узнайте, как методы резки по общей линии позволяют значительно сократить отходы материала. ↩

-

Понять нехватку квалифицированной рабочей силы в производственном секторе, ее влияние и текущие тенденции. ↩

-

Узнайте, как автоматические загрузчики пакетов повышают эффективность и сокращают ручной труд при лазерной резке труб. ↩

-

Изучите основы чертежей CAD и их роль в современных производственных процессах. ↩

-

Узнайте, как программное обеспечение CAM преобразует проекты в машинные инструкции для лазерных резаков. ↩

-

Понимание OEE, ключевой метрики для измерения производительности производства и выявления областей улучшения. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.