Почему все больше заводов инвестируют в станки для лазерной резки труб

Вы обнаружили, что традиционные методы обработки металлических труб сдерживают развитие вашего предприятия, приводя к снижению темпов производства и увеличению количества отходов? Многие производители сталкиваются с этой проблемой ежедневно, наблюдая за тем, как конкуренты с передовыми технологиями вырываются вперед. Инвестиции в станок для лазерной резки труб могут произвести революцию в вашей деятельности, обеспечив беспрецедентную точность и скорость.

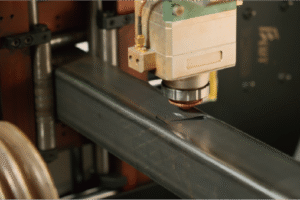

Заводы все чаще инвестируют в станки для лазерной резки труб, поскольку они позволяют значительно повысить скорость производства, улучшить использование материалов, снизить трудозатраты и добиться высокой точности при выполнении сложных задач резки, что в конечном итоге повышает общую конкурентоспособность производства и качество продукции.

Переход на передовые лазерные технологии - это не просто мимолетная тенденция, это стратегический шаг, необходимый для сохранения конкурентоспособности на современном требовательном рынке. Если вы задаетесь вопросом, как эта технология может принести пользу именно вашему предприятию, оптимизируя процессы от проектирования до выпуска готовой продукции, то вы попали по адресу. Давайте рассмотрим убедительные причины, стоящие за этими растущими инвестициями.

За 25 лет работы в компании MZBNL я на собственном опыте убедился в преобразующей силе технологических инноваций. Мы стали свидетелями того, как более 4000 глобальных предприятий, включая таких клиентов, как Ахмед Аль-Фарси из ОАЭ, повысили свой потенциал за счет внедрения передовых решений. Переход на станки для лазерной резки труб обусловлен очевидной потребностью в повышении эффективности, точности и автоматизации. Речь идет не только о резке металла, но и о перестройке подхода предприятий к производству, сокращении зависимости от устаревших трудоемких процессов и внедрении интеллектуальных цифровых систем, обеспечивающих превосходные результаты и более высокую прибыль. Наш собственный путь, отмеченный более чем 30 патентами, отражает это стремление к расширению границ.

Какие тенденции способствуют росту инвестиций в станки для лазерной резки труб?

Вы заметили резкий рост спроса на металлические компоненты, изготовленные по индивидуальному заказу, и ускорение сроков выполнения заказов? Традиционные методы часто не успевают за ними, что приводит к упущенным возможностям. Глобальный производственный ландшафт быстро развивается, подталкивая заводы к внедрению более гибких и эффективных технологий, таких как лазерная резка труб.

Среди основных тенденций, стимулирующих инвестиции, - растущий спрос на сложные геометрические формы и индивидуальные разработки, необходимость повышения уровня автоматизации для борьбы с нехваткой рабочей силы и сокращения расходов, стремление к повышению эффективности использования материалов и общая цифровизация производственных процессов (Индустрия 4.0).

Мир производства претерпевает значительные изменения, и в основе этих изменений лежит стремление к повышению точности, скорости и гибкости. Фабрики больше не конкурируют только по цене; они конкурируют по своей способности быстро и экономично выполнять сложные проекты. Именно здесь такие технологии, как современные станки для лазерной резки труб, становятся незаменимыми. По мере углубления мы увидим, что эти тенденции - не отдельные явления, а взаимосвязанные движущие силы, заставляющие предприятия, подобные средней производственной компании Ахмеда в ОАЭ, пересматривать свои производственные стратегии и вкладывать средства в обеспечение будущего.

Необходимость модернизации ощущается во всем мире, от Юго-Восточной Азии до Северной Америки. Мой опыт работы в MZBNL показал мне, что предприятия активно ищут решения, которые предлагают не просто постепенные улучшения. Они ищут "геймчейнджеры". Тенденции, которые мы наблюдаем, являются прямым ответом на давление и возможности рынка. Например, секторы архитектурных украшений и автомобильных деталей, являющиеся основными клиентами компании Ahmed's, постоянно расширяют границы сложности дизайна. Для этого необходимы инструменты, способные воплощать сложные CAD-проекты в реальные изделия без ущерба для качества и скорости. Кроме того, растущая стоимость квалифицированной рабочей силы во многих регионах в сочетании с желанием получать стабильную продукцию делает автоматизацию весьма привлекательным предложением. Станки для лазерной резки труб, особенно с расширенными возможностями, напрямую отвечают этим меняющимся потребностям, предлагая путь к повышению конкурентоспособности.

Рост массовой кастомизации и сложных геометрических форм

Современный потребитель, будь то на рынках B2B или B2C, все чаще требует продукцию, адаптированную к конкретным потребностям или эстетическим предпочтениям. Это тенденция к массовой кастомизации1 особенно заметна в таких отраслях, как производство мебели, медицинского оборудования и архитектурного дизайна. Перед фабриками стоит задача выпускать большое количество деталей небольшими партиями, не неся при этом непомерных затрат на наладку и не увеличивая время выполнения заказа. Станки для лазерной резки трубок отлично подходят для таких условий. Их способность быстро перепрограммироваться для резки различных профилей, отверстий и сложных конструкций на трубах различной формы (круглых, квадратных, прямоугольных, овальных) делает их идеальными для гибкого производства. Например, производитель мебели может плавно переключиться с производства компонентов для стандартных каркасов стульев на изготовление элементов выставочных стеллажей по индивидуальному заказу с минимальным временем простоя. Инновационная система No-CAD компании MZBNL напрямую способствует этому, позволяя операторам вводить параметры для стандартных типов труб и шаблонов отверстий без необходимости создавать или изменять сложные 3D-чертежи для каждой незначительной вариации, что значительно сокращает время наладки.

Эти возможности значительно отличаются от традиционных методов, таких как пиление, сверление и ручное фрезерование, которые часто требуют специального инструмента и приспособлений для каждой новой конструкции, что делает мелкосерийное производство экономически нецелесообразным. Я помню, как Ахмед Аль-Фарси рассказывал, что его прежнее оборудование не справлялось с быстрым изменением дизайна архитектурных металлоконструкций, что приводило к задержкам. Переход на лазерную резку позволил его компании, расположенной в ОАЭ, браться за более разнообразные и сложные проекты, значительно расширив сферу влияния на рынке. Данные отраслевых отчетов, таких как отчеты Grand View Research, постоянно свидетельствуют о растущем рынке технологий лазерной резки, что отчасти обусловлено их адаптируемостью к требованиям заказчиков. Точность лазерной резки также означает, что сложные соединения, такие как углы и конусы, могут быть вырезаны идеально, что упрощает последующие процессы сборки и улучшает структурную целостность и эстетику конечного продукта.

Спрос на сложные конструкции обусловлен не только эстетикой, но и функциональными требованиями. Например, в автомобильной и аэрокосмической промышленности компоненты должны быть легкими и в то же время прочными, часто они представляют собой сложные трубчатые конструкции с точными вырезами и скосами для сварки. Трубчатые лазерные резаки позволяют добиться таких сложных геометрических форм с такой точностью и повторяемостью, которую трудно и дорого обеспечить традиционными методами. Рассмотрим производство каркасов для гоночных автомобилей или сложных опорных рам для медицинского оборудования для визуализации. В этих областях требуются допуски, часто составляющие субмиллиметры. Бесконтактный характер лазерной резки исключает износ инструмента и механические нагрузки на материал, что способствует повышению точности вырезанных деталей. Эта возможность открывает перед инженерами новые конструкторские возможности, позволяя им оптимизировать детали по производительности, а не ограничиваться производственными ограничениями.

Автоматизация и "умная фабрика" (Индустрия 4.0)

Стремление к Индустрии 4.0, характеризующейся взаимосвязанными и автоматизированными производственными системами, является основным катализатором инвестиций в передовые станки для лазерной резки труб. Фабрики стремятся сократить ручное вмешательство, свести к минимуму человеческие ошибки и улучшить общую операционную видимость. Современные станки для лазерной резки труб часто оснащаются такими функциями, как автоматическая загрузка пакетов, выгрузка деталей и интеграция с общезаводскими системами ERP/MES2. Такой уровень автоматизации не

не только снижает необходимость в постоянном контроле со стороны оператора, но и позволяет в некоторых случаях работать без света, что значительно повышает производительность. Интерес Ахмеда к автоматизированным решениям для повышения эффективности производства - это общее мнение владельцев прогрессивных заводов. Он специально искал машину с автоматической подачей, чтобы снизить трудоемкость, и был впечатлен нашей инновационной системой передней подачи, которая повышает эффективность подачи примерно на 40%.

Возможности интеграции выходят за рамки простой загрузки и выгрузки. Передовые датчики и программное обеспечение позволяют отслеживать процесс резки в режиме реального времени, получать предупреждения о необходимости профилактического обслуживания и проводить удаленную диагностику. Такой подход, основанный на данных, помогает минимизировать время простоя и оптимизировать работу станка. Например, если машина обнаруживает потенциальную проблему с лазерным источником или режущим соплом, она может предупредить обслуживающий персонал до того, как произойдет критическая поломка. Такой упреждающий подход имеет решающее значение для соблюдения производственных графиков, особенно в условиях больших объемов производства или при поставках точно в срок. Наши станки MZBNL оснащены интеллектуальными цифровыми системами, которые соответствуют принципам Industry 4.0, обеспечивая клиентам лучший контроль и понимание их операций. Снижение порога квалификации оператора, особенно с нашей системой No-CAD, где операторам требуется всего один день обучения, также решает проблему нехватки квалифицированной рабочей силы.

Кроме того, возможности подключения этих станков позволяют легко интегрировать их в более широкий цифровой рабочий процесс. Проекты, созданные в программном обеспечении CAD, могут быть напрямую перенесены на станок, а параметры резки часто автоматически оптимизируются системой управления станка. Этот цифровой поток от проектирования до производства снижает вероятность ошибок, связанных с ручным вводом и интерпретацией данных. Для таких предприятий, как Ahmed's, которые поставляют детали различным OEM-производителям, этот упорядоченный процесс обеспечивает последовательность и прослеживаемость. Возможность сбора и анализа производственных данных также способствует реализации инициатив по непрерывному совершенствованию. Понимая время цикла, расход материалов и время работы оборудования, фабрики могут определить области для дальнейшей оптимизации, что приведет к устойчивому росту эффективности и прибыльности. Внедрение таких интеллектуальных технологий уже не роскошь, а необходимость для заводов, стремящихся конкурировать на мировом уровне.

Улучшенное использование материалов и экологичность

В эпоху колебаний цен на сырье и растущего внимания к окружающей среде максимальное использование материалов является важнейшей задачей для производителей. Станки для лазерной резки труб обладают значительными преимуществами в этом отношении. Точность лазерного луча позволяет добиться очень малой ширины пропила (ширина материала, удаляемого в процессе резки) и обеспечивает плотное прилегание деталей к трубе. Это означает, что из трубы одной длины можно вырезать больше компонентов, что значительно снижает количество брака. Традиционные методы резки, часто с более широкими пропилами и менее сложными возможностями раскроя, могут привести к значительным отходам материала. Это влияет не только на прямые материальные затраты, но и на утилизацию отходов и воздействие на окружающую среду.

Одна из выдающихся инноваций, которую мы разработали в MZBNL, - система безотходного хвостового материала. При обычной лазерной резке обычно остается непригодная хвостовая часть, поскольку патрон должен иметь определенную длину для захвата трубы. Наша модернизированная логика резки рассчитывается от заднего патрона, что позволяет системе устранять остатки хвостового материала, если оставшаяся часть меньше длины изделия. Для компании Ahmed, которая обрабатывает значительные объемы труб для перил и стеллажей, эта функция напрямую означает экономию средств и повышение экологичности. Представьте себе суммарную экономию на тысячах труб, обрабатываемых ежегодно; это существенное преимущество. Такое внимание к минимизации отходов согласуется с растущей корпоративной социальной ответственностью (КСО) многих компаний и их клиентов.

Точность лазерной резки не только минимизирует отходы, но и снижает потребность во вторичных операциях отделки. Чистые, без окалины кромки часто означают, что детали могут сразу поступать на сборку или сварку, не требуя снятия заусенцев или шлифовки. Это не только экономит время и рабочую силу, но и снижает потребление энергии и расходных материалов, связанных с этими вторичными процессами. Возможность вырезать сложные элементы, такие как заготовки под сварку (фаски и скосы), непосредственно на станке еще больше упрощает производственный процесс и снижает объем обработки материалов и вероятность ошибок, связанных с перемещением деталей между различными рабочими местами. Такой целостный подход к эффективности использования материалов и ресурсов является мощным стимулом для внедрения технологии лазерной резки труб, способствуя как экономической, так и экологической устойчивости производства.

Лазерная резка повышает эффективность использования материаловПравда

Точность лазерной резки обеспечивает плотное прилегание деталей и малую ширину пропила, что значительно сокращает отходы материала по сравнению с традиционными методами.

Трубчатые лазеры требуют постоянного контроля со стороны оператораЛожь

Современные трубочные лазерные резаки оснащены такими средствами автоматизации, как автоматическая загрузка/разгрузка, и могут работать под минимальным контролем, что в некоторых случаях позволяет производить продукцию без света.

Как станки для лазерной резки труб повышают эффективность и производительность завода?

Ваш завод борется с узкими местами в производстве и длительными сроками выполнения заказов из-за устаревших методов обработки труб? Ручная резка, сверление и вырезание занимают много времени и сил. Станки для лазерной резки труб предлагают эффективное решение, автоматизируя и оптимизируя эти сложные задачи.

Трубные лазерные резаки повышают эффективность за счет объединения нескольких операций (резка, сверление, пазование, снятие фасок) в одной установке, что значительно сокращает время обработки материала и время обработки, обеспечивая более быстрые производственные циклы и высокую пропускную способность при непревзойденной точности.

Такая консолидация процессов в сочетании с высокими скоростями резки и возможностями автоматизации меняет то, как быстро и эффективно заводы могут превращать сырые трубы в готовые компоненты. Для таких предприятий, как Ahmed's в ОАЭ, поставляющих детали для архитектурных металлоконструкций и автомобильных компонентов, такое повышение эффективности имеет решающее значение для соблюдения жестких сроков и масштабирования операций. Давайте рассмотрим конкретные механизмы, с помощью которых эти машины обеспечивают столь значительное повышение производительности и плавности работы, выходя далеко за рамки простой замены старых инструментов и кардинально оптимизируя рабочий процесс.

Влияние станков для лазерной резки труб на эффективность производства многогранно и затрагивает практически все аспекты производственного цикла. Начиная с момента разработки проекта и заканчивая выпуском готовой детали с конвейера, эти станки обеспечивают скорость, точность и автоматизацию, которые ранее были недостижимы при использовании традиционных методов. В компании MZBNL мы видим, как клиенты добиваются потрясающих результатов. Например, наша система No-CAD значительно сокращает время наладки, поскольку операторы могут обойтись без длительного процесса создания или изменения 3D-чертежей для стандартных работ. Ахмед особо отметил, что эта функция стала ключевым фактором при принятии решения, поскольку она позволила решить проблему высокой текучести кадров и связанной с ней нагрузки по переобучению. Кроме того, наша инновация Front-Feeding, повышающая эффективность подачи примерно на 40%, напрямую решает проблему другого распространенного узкого места - загрузки материала. Эти инновации - не просто отдельные усовершенствования; они способствуют целостному улучшению всей производственной экосистемы на заводе.

Консолидация нескольких процессов обработки

Традиционно обработка металлической трубы в готовый компонент может включать несколько этапов: резку по длине на пиле, сверление отверстий на сверлильном станке, создание пазов или вырезов на фрезерном станке и, возможно, ручное удаление заусенцев с кромок. Каждый этап требует обработки материала, времени на настройку и возможности накопления ошибок. Станки для лазерной резки труб совершают революцию, объединяя многие из этих операций в единый автоматизированный процесс. Лазер может вырезать сложные профили, сверлить отверстия различных размеров и форм, создавать сложные пазы, маркировать детали и даже снимать фаску с кромок для подготовки к сварке - и все это за одну непрерывную операцию без необходимости перемещать трубу на разные станки. Это значительно сокращает запасы незавершенного производства (WIP), минимизирует перемещение материалов и освобождает ценную площадь.

Я помню, как Ахмед аль-Фарси рассказывал, что его команда тратила часы на перемещение трубок между различными рабочими станциями для выполнения одного проекта. Это не только увеличивало трудозатраты, но и повышало риск повреждения трубок и несоответствия между деталями. Инвестировав в один из наших станков для лазерной резки труб MZBNL с интеграцией нескольких процессов, он смог значительно оптимизировать свой рабочий процесс. Станок может взять необработанную трубку и произвести готовый компонент, готовый к сборке, зачастую за долю времени, которое требовалось ранее. Такая консолидация особенно полезна для сложных деталей, используемых в автомобильных шасси, рамах тренажеров или нестандартных архитектурных конструкциях, где на одной трубе требуется выполнить несколько элементов. Возможность выполнения этих операций за один установ обеспечивает более высокую точность размеров и согласованность всех деталей, поскольку труба остается закрепленной на протяжении всего процесса.

Экономические преимущества консолидации процессов весьма значительны. Сокращение количества станков и ручных операций напрямую ведет к снижению трудозатрат на деталь. Это также означает, что для работы на разных станках требуется меньше специализированных операторов, что упрощает управление персоналом и его обучение. Расходы на техническое обслуживание также снижаются, так как требуется обслуживать меньше отдельных машин. Для такого предприятия, как Ahmed's, стремящегося автоматизировать существующие ручные рабочие процессы и повысить общую эффективность, такая консолидация является ключевым фактором. Отраслевые исследования, например, посвященные принципы бережливого производства3В качестве важнейшей стратегии сокращения отходов и повышения производительности выделяют консолидацию процессов. Трубчатый лазерный резак прекрасно воплощает этот принцип.

Высокоскоростная резка и автоматизация

Одним из самых непосредственных результатов внедрения технологии лазерной резки труб является огромная скорость изготовления деталей. Современные волоконные лазеры4обычно используемые в этих станках, обеспечивают исключительно высокую скорость резки, особенно тонких материалов. В сочетании с современными системами управления ЧПУ и высокоскоростными системами перемещения эти станки могут обрабатывать трубы со скоростью, значительно превышающей традиционные методы. Например, лазерная резка серии отверстий и пазов на трубе может занять несколько минут, в то время как ручная настройка и выполнение этих операций на обычном оборудовании могут занять гораздо больше времени. Такое преимущество в скорости очень важно для заводов, работающих с крупносерийным производством, или для предприятий, которым необходимо быстро реагировать на заказы клиентов.

Автоматизация еще больше повышает производительность. Автоматические загрузчики пакетов могут непрерывно подавать сырые трубы в машину, что позволяет работать в течение длительного времени без контроля или с минимальным контролем. После завершения резки автоматические системы разгрузки могут сортировать и укладывать готовые детали, готовые к следующему этапу производства. Наша инновационная система фронтальной подачи MZBNL является ярким примером, повышая эффективность подачи примерно на 40% и снижая трудоемкость работы оператора. Ахмед, как и многие владельцы заводов, искал готовые решения, которые легко устанавливать и эксплуатировать, и автоматизация играет в этом огромную роль. Возможность работать на машине в течение длительного времени, даже в нерабочую смену, при минимальном контроле, позволяет максимально эффективно использовать активы и значительно увеличить общий объем производства.

Рассмотрим типичный сценарий на заводе, производящем компоненты для выставочных стоек. Для крупного заказа могут потребоваться тысячи одинаковых или похожих трубок, каждая из которых имеет множество разрезов и отверстий. С помощью автоматизированного лазерного резака для трубок вся партия может быть обработана с высокой последовательностью и скоростью. Программное обеспечение станка может оптимизировать траекторию и параметры резки для достижения максимальной эффективности, в то время как автоматика управляет потоком материала. Такой уровень производительности просто недостижим при использовании ручных или полуавтоматических процессов. Данные наших клиентов постоянно свидетельствуют о сокращении времени цикла на 50-70% или даже больше для сложных деталей после перехода на лазерную резку труб. Это позволяет заводам принимать больше заказов, сокращать сроки изготовления и повышать свою конкурентоспособность на рынке.

Сокращение времени установки и повышенная гибкость

Существенным узким местом во многих производственных операциях является время, необходимое для настройки станков для выполнения различных работ. Традиционная обработка труб часто требует смены инструмента, настройки приспособлений и выполнения пробных резов, что приводит к непроизводительным простоям. Станки для лазерной резки труб позволяют значительно улучшить ситуацию в этой области. Поскольку "инструментом" является сфокусированный луч света, при переходе от одного размера отверстия к другому, формы или профиля реза не требуется менять физические режущие инструменты. Зачастую для смены задания достаточно загрузить новую программу в контроллер ЧПУ, и этот процесс может занять всего несколько минут. Такая гибкость неоценима для заводов, производящих большое количество деталей или нуждающихся в частом изменении конструкции.

Наша инновационная система MZBNL No-CAD - прекрасное тому подтверждение. Ахмеда особенно привлекло это решение, поскольку оно означало, что его операторам не нужно будет постоянно возвращаться в конструкторское бюро за 3D-чертежами или тратить много времени на сложное программирование стандартных типов труб и отверстий. Просто введя параметры, можно быстро запустить производство. Это снижает порог квалификации для управления станком и сокращает время настройки с потенциальных часов до считанных минут. Эта возможность крайне важна для таких предприятий, как Ahmed's, которые работают в различных отраслях промышленности, таких как производство архитектурных металлоконструкций и деталей автомобилей, где требования к работе могут значительно отличаться. Возможность быстро переключаться между резкой круглых, квадратных, прямоугольных и даже нестандартных труб без серьезных механических настроек добавляет еще один уровень гибкости.

Сокращение времени на установку в сочетании с присущей лазерной резке универсальностью позволяет заводам эффективно производить небольшие партии или даже отдельные детали по индивидуальному заказу. Это открывает возможности для производство по требованию и массовая кастомизация5В этом направлении развиваются тенденции, которые становятся все более важными на современном рынке. Например, компании, производящей медицинское или фитнес-оборудование, может потребоваться изготовление широкого спектра рамных компонентов, каждый из которых имеет уникальные технические характеристики. Трубчатый лазерный резак с легкостью справляется с такой вариативностью, делая экономически оправданным предложение более широкого ассортимента продукции или индивидуальных решений. В результате производство становится более гибким и оперативным, способным лучше удовлетворять разнообразные и меняющиеся потребности своих клиентов.

Лазерные резаки объединяют несколько операцийПравда

Станки для лазерной резки труб объединяют резку, сверление, пазование и снятие фасок в один автоматизированный процесс, что позволяет отказаться от многократной настройки станка.

Для разных видов резки требуется замена физических инструментовЛожь

При лазерной резке используется световой луч, а не физические инструменты, что позволяет мгновенно переходить от одного профиля резки к другому без механических настроек.

Какие экономические преимущества дает заводам внедрение технологии лазерной резки труб?

Высокие эксплуатационные расходы, чрезмерные отходы материалов и длительные производственные циклы съедают прибыль вашего предприятия? Традиционные методы изготовления труб могут быть дорогостоящими. Технология лазерной резки труб представляет собой убедительную альтернативу, обещающую значительную экономию в различных аспектах вашей деятельности.

Заводы получают значительную экономическую выгоду за счет снижения трудозатрат благодаря автоматизации и консолидации процессов, минимизации отходов материала благодаря прецизионной резке и таким функциям, как системы с нулевым хвостом, а также снижения затрат на оснастку и техническое обслуживание по сравнению с несколькими традиционными станками.

Эти финансовые преимущества не просто незначительны - они могут кардинально улучшить итоговый результат и общую конкурентоспособность предприятия. Для такого владельца бизнеса, как Ахмед Аль-Фарси, который ценит высокое соотношение цены и качества, понимание этой ощутимой экономии является ключевым фактором, оправдывающим инвестиции. Давайте рассмотрим конкретные области, в которых станки для лазерной резки труб обеспечивают эти важнейшие экономические преимущества, помогая таким предприятиям, как ваше, процветать.

Решение об инвестировании в новое капитальное оборудование всегда зависит от ожидаемой отдачи, и станки для лазерной резки труб являются убедительным аргументом. Годы работы в компании MZBNL, работа с клиентами из различных отраслей, таких как производство мебели, автомобилей и медицинского оборудования, неоднократно демонстрировали глубокое экономическое воздействие этой технологии. Речь идет не только о том, чтобы резать быстрее, но и о том, чтобы резать умнее и экономичнее". Ахмед, например, был заинтересован в решениях, которые просты в установке и эксплуатации, что неизбежно снижает затраты на обучение и ошибки оператора, которые имеют финансовые последствия. Наши инновации, такие как система Zero-Waste Tail Material и операционная система No-CAD, были специально разработаны для максимального использования материалов и минимизации трудоемкого и дорогостоящего программирования, что напрямую способствует лучшей окупаемости инвестиций для наших клиентов.

Значительное сокращение расходов на оплату труда

Одним из самых непосредственных и значительных преимуществ станков для лазерной резки труб является снижение прямых и косвенных затрат на оплату труда. При традиционной обработке труб часто требуется несколько квалифицированных операторов для разных станков - один для распиловки, другой для сверления, третий для фрезерования или снятия заусенцев. Каждая из этих операций требует ручного труда при настройке, эксплуатации и обработке материалов. Станок для лазерной резки труб, особенно с функции автоматизации, такие как автоматическая загрузка и выгрузка6Все эти задачи могут выполняться с минимальным участием человека. Это означает, что один оператор может контролировать весь процесс или даже управлять несколькими машинами, значительно сокращая количество рабочих часов, необходимых для изготовления одной детали.

Например, Ахмед обеспокоен высокой текучестью кадров и последующей нагрузкой по переобучению - это общая проблема. Инвестировав в нашу машину MZBNL с удобной системой No-CAD, которая требует всего одного дня обучения на месте вместо традиционных 15 дней, он смог значительно снизить расходы на обучение и уменьшить зависимость от высокоспециализированных (и часто более дорогих) операторов CAD. Простота использования системы также означает, что существующий персонал может быть легко обучен, что обеспечивает большую гибкость в работе. Аспекты автоматизации, такие как наша инновация Front-Feeding, которая снижает трудоемкость работы оператора примерно на 40%, еще больше снижают физические нагрузки на работников, что потенциально ведет к созданию более безопасной рабочей среды и снижению затрат, связанных с травмами на рабочем месте.

Сокращение трудозатрат связано не только с уменьшением числа операторов. Дело еще и в типе труда. Хотя квалифицированные операторы лазерных станков очень ценны, сокращение ручного управления, сложных настроек и множества операций на станке означает, что общая трудоемкость на единицу продукции значительно снижается. Это особенно выгодно в регионах с высокой стоимостью рабочей силы или нехваткой квалифицированного производственного персонала. Автоматизируя повторяющиеся и физически тяжелые задачи, фабрики могут перераспределить свои человеческие ресурсы на более полезные виды деятельности, такие как контроль качества, проектирование или обслуживание клиентов, что еще больше повышает общую эффективность бизнеса.

Максимальное использование материала и сокращение количества брака

Затраты на сырье часто составляют значительную часть общей стоимости производства изделий из труб. Станки для лазерной резки труб позволяют максимально использовать материал, тем самым снижая количество брака и экономя деньги. Точность лазера позволяет добиться очень малой ширины пропила (материала, удаляемого при резке) по сравнению с пилами или фрезерными станками. Более того, современное программное обеспечение для раскроя, часто интегрированное с системой управления станка, позволяет оптимально расположить детали на трубе, чтобы свести к минимуму отходы. Это означает, что из того же количества сырья можно изготовить больше готовых компонентов.

Особенностью, которую мы разработали в MZBNL и которая напрямую решает эту проблему, является инновация Zero-Waste Tail Material. Обычные станки обычно оставляют на конце каждой трубки непригодный для использования отрезок, поскольку патрон требует минимальной длины захвата. Наша система перестраивает логику резки таким образом, чтобы практически исключить отходы в виде хвоста, если оставшаяся часть меньше длины изделия. Для компании Ahmed, которая обрабатывает большие объемы труб для перил, стеллажей и автомобильных деталей, эта функция означает прямую и существенную экономию материала. Если на заводе обрабатываются тысячи труб в месяц, даже небольшое процентное сокращение отходов на одну трубу приводит к значительной годовой экономии.

В приведенной ниже таблице показано упрощенное сравнение экономии при использовании материалов:

| Характеристика | Традиционная резка (например, пила + дрель) | Лазерный резак для труб (стандарт) | Лазерный резак для трубок (с нулевым хвостом) |

|---|---|---|---|

| Avg. Хвостовые отходы на трубку | 150-200 мм | 80-120 мм | < 10-20 мм (или около нуля) |

| Эффективность гнездования | Умеренный | Высокий | Очень высокий |

| Полезная часть на 6 м трубы | X | X + 5-10% | X + 10-15% |

| Расчетная экономия материалов | Базовый уровень | 5-10% | 10-15%+ |

Примечание: Фактическая экономия зависит от сложности детали, диаметра трубы и стратегии раскроя.

Кроме того, высокая точность лазерной резки снижает вероятность получения деталей, не соответствующих спецификации, которые в противном случае пришлось бы отбраковывать или переделывать, что повлекло бы за собой дополнительные материальные и трудовые затраты. Чистые, точные срезы часто исключают необходимость вторичного удаления заусенцев, что экономит не только трудозатраты, но и материал, который может быть потерян при агрессивном ручном удалении заусенцев.

Снижение затрат на инструменты, обслуживание и расходные материалы

Если сравнить станки для лазерной резки труб с набором традиционных станков (пилы, сверла, фрезы), то экономия на инструментах и обслуживании становится очевидной. Традиционные методы требуют использования различных физических инструментов - пильных дисков, сверл, фрез, пуансонов и штампов. Эти инструменты изнашиваются, требуют заточки или замены, а также управления запасами. Лазерный резак, напротив, использует в качестве "инструмента" сфокусированный луч света. Хотя такие компоненты, как сопла и линзы, являются расходными материалами, стоимость и частота их замены зачастую ниже и более предсказуема, чем управление широким спектром механической оснастки. Нет необходимости хранить на складе сверла разных размеров или специализированные фрезы для различных работ.

Техническое обслуживание - еще одна область значительной экономии средств. Вместо того чтобы обслуживать несколько отдельных станков, каждый из которых имеет свои механические системы, двигатели и потенциальные точки отказа, завод обслуживает единую, интегрированную систему лазерной резки труб. Современные лазерные станки разработаны для обеспечения надежности, и многие из них, как и наши в MZBNL, включают в себя функции для дистанционная диагностика и предиктивное обслуживание7что позволяет свести к минимуму внеплановые простои и оптимизировать обслуживание. Ахмед оценил перспективу надежного послепродажного обслуживания и доступности запасных частей, понимая, что время безотказной работы имеет решающее значение для прибыльности. Снижение механической сложности по сравнению с серией традиционных машин, как правило, приводит к снижению общих расходов на техническое обслуживание.

И наконец, подумайте о сокращении расходных материалов не только для режущих инструментов. Отказ от смазочно-охлаждающих жидкостей, которые часто требуются при традиционной обработке для охлаждения инструмента и смыва стружки, позволяет не только сэкономить на стоимости этих жидкостей, но и на их утилизации и связанных с этим расходах на соблюдение экологических норм. Дополнительным преимуществом является более чистая рабочая среда. Хотя лазерная резка потребляет вспомогательные газы (например, азот или кислород)8 и электроэнергии, общий профиль эксплуатационных расходов, если учесть отказ от множества других процессов и связанных с ними расходных материалов, часто оказывается более экономичным в долгосрочной перспективе, особенно при средне- и крупносерийном производстве.

Лазерная резка снижает трудозатратыПравда

Функции автоматизации позволяют одному оператору контролировать выполнение нескольких задач, для которых раньше требовалось несколько квалифицированных работников.

Традиционные методы позволяют расходовать меньше материаловЛожь

Точность лазерной резки и программа раскроя фактически сводят к минимуму отходы материала по сравнению с пилами и сверлами.

Как интеграция станков для лазерной резки труб влияет на качество продукции?

Несоответствия, неточности и проблемы с последующей обработкой ставят под угрозу качество трубных компонентов на вашем предприятии? Традиционные методы изготовления часто не позволяют добиться повторяемости и точности. Интеграция станков для лазерной резки труб может значительно повысить стандарт готовой продукции.

Станки для лазерной резки труб значительно повышают качество продукции благодаря высокой точности резки, стабильной повторяемости, более чистым кромкам, требующим меньшей обработки, и способности производить сложные, точные геометрические формы, которые трудно или невозможно получить обычными методами.

Улучшение качества - это не только эстетика; оно выражается в лучшей подгонке при сварке и сборке, более прочных соединениях, а также в улучшении эксплуатационных характеристик и надежности конечного продукта. Для таких взыскательных клиентов, как Ахмед, чей бизнес зависит от поставки высококачественных архитектурных металлоконструкций и деталей автомобилей, этот аспект имеет первостепенное значение. Давайте разберемся, как эта технология обеспечивает более высокий уровень продукции.

В компании MZBNL мы постоянно видим, что стремление к повышению качества продукции является основным стимулом для заводов, инвестирующих в новые технологии. Одно дело - быстро изготавливать детали, другое - стабильно производить их в соответствии с точными стандартами. Станки для лазерной резки труб решают эту проблему, предлагая уровень точности и контроля, который не могут обеспечить старые методы. Когда Ахмед решил провести модернизацию, его внимание было сосредоточено не только на скорости, но и на достижении точности, необходимой для сложных архитектурных проектов и ответственных автомобильных компонентов. Бесконтактный характер лазерной резки в сочетании с передовыми системами управления ЧПУ сводит к минимуму многие переменные, которые могут привести к проблемам с качеством при традиционном производстве. Наша приверженность высокоскоростной и высокоточной резке является центральным элементом философии нашей продукции, гарантирующей нашим клиентам соответствие строгим требованиям к качеству на их соответствующих рынках.

Непревзойденная точность и аккуратность резки

Одним из отличительных преимуществ лазерной резки труб является ее исключительная точность. Лазерные лучи могут быть сфокусированы до очень малых размеров, что позволяет выполнять очень тонкие и точные разрезы. Допуски, достижимые с помощью Современные лазерные резаки для труб обычно находятся в диапазоне от ±0,1 мм до ±0,3 мм.9в зависимости от толщины материала и возможностей станка. Этот уровень точности значительно превосходит тот, который может быть достигнут при ручной распиловке, сверлении или резке резаком. Такая точность очень важна во многих областях применения, например, в автомобильных компонентах, где точная подгонка деталей необходима для обеспечения производительности и безопасности, или в медицинском оборудовании, где точное выравнивание деталей имеет решающее значение для функциональности.

Такая точность распространяется на все элементы, вырезанные лазером, включая отверстия, пазы, конусы и сложные контуры. Поскольку весь процесс резки контролируется ЧПУ, человеческий фактор, связанный с ручной разметкой, позиционированием или управлением несколькими станками, практически исключен. Для бизнеса Ахмеда, поставляющего детали для архитектурного декора и автомобильных компонентов, это означает, что каждая произведенная деталь по размерам соответствует спецификации проекта. Это особенно важно при производстве взаимосвязанных деталей или компонентов, которые должны идеально выравниваться при сборке. Возможность точной резки фасок и скосов для подготовки к сварке непосредственно на станке также обеспечивает лучшее качество сварки и прочность соединения, так как оптимизируется посадка между трубами.

Бесконтактный характер лазерной резки также играет решающую роль в обеспечении точности. На трубу не действуют силы резания, что исключает риск деформации или прогиба материала, которые могут возникнуть при механических методах резки, особенно на тонкостенных или хрупких трубах. Это позволяет обрабатывать даже сложные или хрупкие детали, не нарушая их размерной целостности. Последовательность обработки от первой до последней детали в производственной партии является ключевым преимуществом, сокращая время контроля и затраты на доработку, связанные с нестандартными компонентами.

Постоянная повторяемость для крупносерийного производства

Помимо точности изготовления отдельных деталей, станки для лазерной резки труб обеспечивают исключительную повторяемость. После настройки и проверки программы станок может производить сотни или тысячи одинаковых деталей с минимальными отклонениями. Такая повторяемость жизненно важна для массового производства и обеспечения взаимозаменяемости компонентов. В таких отраслях, как мебельное производство или производство выставочных стеллажей, где требуются большие партии одинаковых рам или опор, такая повторяемость гарантирует, что все детали будут собраны правильно, а конечные продукты будут иметь одинаковое качество.

В отличие от ручных или полуавтоматических процессов, где мастерство оператора, усталость и износ инструмента могут вносить разнобой в качество деталей. При использовании лазерного резака параметры процесса контролируются цифровым способом и поддерживаются на протяжении всего производственного цикла. Это устраняет \"человеческий фактор\" как источник несоответствий. Для такого предприятия, как Ahmed's, которое стремится к стабильной и долгосрочной работе и поставляет детали OEM-производителям, такая надежность является важным преимуществом. OEM-производители часто имеют строгие стандарты контроля качества и ожидают от своих поставщиков стабильного качества деталей. Лазерная резка труб помогает производителям надежно оправдать эти ожидания.

Такая повторяемость также упрощает процессы контроля качества. Если первая деталь проверена и одобрена, существует высокая степень уверенности в том, что последующие детали, изготовленные по той же программе и из того же материала, также будут соответствовать спецификациям. Это позволяет сократить необходимость в проверке 100% всех элементов на всех деталях, что экономит время и ресурсы. Цифровой характер процесса также позволяет лучше отслеживать его; производственные данные, включая настройки станка и номера партий, могут быть зарегистрированы, что становится все более важным для обеспечения качества и соответствия требованиям во многих отраслях промышленности.

Превосходное качество кромок и сокращение объема отделочных работ

Лазерная резка труб обычно дает гораздо более чистую и гладкую кромку по сравнению с традиционными методами, такими как пиление, плазменная резка или ручная резка резаком. Узкий пропил и высокая плотность энергии лазера приводят к тому, что минимальная зона термического воздействия (HAZ)10 и практически полное отсутствие окалины (расплавленного материала, прилипшего к кромке реза), особенно при использовании соответствующих вспомогательных газов, таких как азот для нержавеющей стали или алюминия. Такое превосходное качество кромки имеет ряд важных последствий для общего качества продукции и эффективности производства.

Во-первых, более чистые кромки часто означают, что вторичные отделочные операции, такие как удаление заусенцев, шлифовка или зачистка, могут быть значительно сокращены или полностью исключены. Эти ручные процессы отделки занимают много времени, трудоемки и могут быть источником несоответствий. Производя детали с гладкими и чистыми краями непосредственно на станке, фабрики могут сэкономить значительное время и трудозатраты. Для компании Ahmed, занимающейся производством, это означает, что детали будут готовы к сварке или порошковой окраске гораздо быстрее, что позволит оптимизировать общий производственный процесс. Наши станки MZBNL разработаны для высокоточной резки, что неизбежно приводит к улучшению качества кромок.

Во-вторых, качественная отделка кромок повышает эстетическую привлекательность конечного продукта, что особенно важно для потребительских товаров, таких как мебель, фитнес-оборудование или архитектурные элементы, где внешний вид является ключевым моментом продажи. Грубые или неровные кромки могут придать изделию вид незаконченного или некачественного. Кроме того, для деталей, требующих сварки, чистые и аккуратные кромки способствуют Более прочные и стабильные сварные швы11. Загрязнения или неровности на поверхности реза могут помешать процессу сварки и нарушить целостность соединения. Способность трубных лазерных резаков производить готовые к сварке кромки, включая точные скосы, напрямую повышает структурное качество собранных изделий.

Лазерная резка улучшает качество сварных швовПравда

Чистые кромки и точные скосы, полученные в результате лазерной резки, создают оптимальные условия для прочных сварных швов.

Ручная резка более точнаяЛожь

Точность лазерной резки достигает ±0,1 мм, что значительно превосходит точность ручных методов.

Какие рекомендации можно дать предприятиям, рассматривающим возможность таких инвестиций?

Вы подумываете об инвестициях в станок для лазерной резки труб, но не знаете, как поступить? Столь значительные капитальные затраты требуют тщательного рассмотрения. Главное - согласовать возможности станка с вашими конкретными производственными потребностями и долгосрочными бизнес-целями.

Предприятия должны тщательно оценить свои текущие и будущие производственные потребности, оценить спецификации машин с учетом этих потребностей, рассмотреть общую стоимость владения, включая обслуживание и поддержку, и отдать предпочтение поставщикам с проверенной технологией и комплексным обучением, таким как MZBNL.

Выбор подходящего станка для лазерной резки труб - это не просто сравнение цен, это поиск решения, которое обеспечит устойчивую ценность и конкурентное преимущество. Для владельцев заводов, таких как Ахмед, которые ищут готовые решения и надежную послепродажную поддержку, стратегический подход к выбору жизненно важен. Давайте рассмотрим ключевые моменты, которые помогут вам принять инвестиционное решение.

Приобретение станка для лазерной резки труб - это важный шаг на пути к модернизации вашего предприятия. Благодаря своему опыту работы в MZBNL, помогая бесчисленным предприятиям, в том числе таким, как предприятие Ахмеда в ОАЭ, осуществить этот переход, я понял, что хорошо продуманный процесс принятия решения имеет решающее значение для получения максимальной отдачи от инвестиций. Речь идет не только о самой машине, но и обо всей экосистеме вокруг нее - от простоты использования и обслуживания до поддержки и обучения, предоставляемых поставщиком. Ахмед отдает предпочтение поставщикам с проверенными технологиями и глобальными рекомендациями, что подчеркивает важность сотрудничества с опытным и авторитетным производителем. Наше внимание к таким инновациям, как система No-CAD, и надежное послепродажное обслуживание обусловлены пониманием именно этих потребностей клиентов и обеспечением беспроблемной интеграции и эксплуатации наших машин".

Тщательная оценка потребностей производства и будущего роста

Прежде чем приступить к изучению технических характеристик оборудования, первым важным шагом должен стать всесторонний анализ текущих потребностей вашего предприятия в обработке труб и ожидаемых будущих потребностей. С какими типами материалов (сталь, нержавеющая сталь, алюминий, медь, латунь) и профилей труб (круглые, квадратные, прямоугольные, овальные, специальные формы) вы преимущественно работаете? Каковы типичные диаметры, толщина стенок и длина труб, которые вы обрабатываете? Понимание текущей рабочей нагрузки поможет определить базовые требования к производительности, мощности и характеристикам станка. Например, если вы в основном обрабатываете толстостенные трубы, вам потребуется более мощный лазерный источник. Если ваша работа связана с большим количеством мелких, сложных деталей, то точность и скорость резки более тонких материалов могут быть более важными.

Помимо текущих потребностей, спрогнозируйте свой будущий рост и потенциальную диверсификацию. Планируете ли вы выйти на новые рынки или предложить новые виды продукции, для которых могут потребоваться иные возможности обработки? Например, Ахмед активно расширял свой бизнес в области архитектурных металлоконструкций и поставок автомобильных запчастей. Такое предвидение повлияло на его потребность в универсальном станке, способном справляться с различными требованиями. Инвестиции в станок, способный удовлетворить будущие потребности, возможно, с опциями для труб большего диаметра, большей длины обработки или расширенными функциями, такими как коническая резка, могут предотвратить необходимость в очередной дорогостоящей модернизации через несколько лет. Подумайте о масштабируемости решения - может ли оно быть интегрировано с дальнейшей автоматизацией, например, с роботизированными системами обработки деталей или хранения?

Эта оценка также должна включать честный взгляд на ваши текущие болевые точки. Являются ли длительное время наладки, большие отходы материала или непостоянное качество основными проблемами, которые вы пытаетесь решить? Выявление этих конкретных проблем поможет вам расставить приоритеты при оценке различных машин. Для компании Ahmed прежние требования к квалифицированным операторам САПР и высокая текучесть кадров были серьезными болевыми точками, поэтому наша система MZBNL No-CAD стала весьма привлекательным решением. Документирование этих требований позволит создать четкий эталон, по которому можно будет оценивать потенциальные машины.

Оцените технические характеристики машины, программное обеспечение и возможности автоматизации

После того как вы четко определите свои потребности, можно приступать к оценке конкретных моделей станков. К основным характеристикам следует отнести мощность лазера (кВт), максимальный диаметр и длину трубы, толщину стенки, скорость резки и точность позиционирования. Не ограничивайтесь только максимальными значениями; учитывайте производительность станка в диапазоне материалов и толщин, которые вы обычно обрабатываете. Например, станок, который отлично справляется с резкой тонкой нержавеющей стали, может оказаться не самым эффективным для толстой углеродистой стали. Запросите образцы резки конкретных материалов и деталей, чтобы получить реальное представление о производительности и качестве.

Программное обеспечение - еще один важнейший компонент. Насколько удобен интерфейс управления станка и программное обеспечение? Предлагает ли оно расширенные возможности раскроя12 для максимального использования материала? Наша система MZBNL No-CAD, которая позволяет операторам обрабатывать стандартные типы труб, просто вводя параметры, является значительным преимуществом с точки зрения простоты использования и снижения зависимости от специальных навыков работы с САПР. Для Ахмеда это было одним из главных преимуществ. Кроме того, обратите внимание на возможности интеграции: может ли программное обеспечение станка легко импортировать распространенные форматы файлов САПР (например, STEP, IGES, DXF)? Может ли оно интеграция с существующими системами ERP или MES13 для планирования и отслеживания производства?

Возможности автоматизации также должны занимать важное место в вашем списке, особенно если вы стремитесь повысить эффективность и сократить трудозатраты. Оцените сложность и надежность автоматических систем загрузки пакетов, механизмов выгрузки и сортировки деталей, а также таких функций, как наша инновационная система передней подачи, которая повышает эффективность подачи примерно на 40%. Подумайте об уровне автоматизации, который соответствует объему производства и сложности деталей. Для Ахмеда, который искал готовые решения, приоритетом была высокая степень автоматизации подачи и, возможно, возможности перфорации. Помните, что более высокий уровень автоматизации часто означает более высокие первоначальные инвестиции, поэтому сопоставьте преимущества с затратами.

Учитывайте общую стоимость владения (TCO) и поддержку поставщиков

Первоначальная стоимость покупки - это только одна часть уравнения. Важно учитывать общую стоимость владения (TCO) в течение всего срока службы оборудования. Сюда входит не только первоначальная стоимость, но и установка, обучение, расходные материалы (сопла, линзы, вспомогательные газы), потребление энергии, техническое обслуживание, запасные части и возможные затраты на простой. Более дешевое оборудование может обойтись дороже в долгосрочной перспективе, если оно менее надежно, потребляет больше энергии или требует более частого и дорогостоящего обслуживания. Попросите потенциальных поставщиков предоставить подробную информацию об этих эксплуатационных расходах.

Поддержка поставщика - пожалуй, один из самых важных факторов, обеспечивающих успешное инвестирование. Какой уровень послепродажного обслуживания, технической поддержки и обучения предлагает поставщик? Есть ли у них местное представительство или надежная сеть сервисных специалистов в вашем регионе? Ахмед отдавал предпочтение поставщикам с проверенной технологией и глобальными рекомендациями, а также обращал особое внимание на послепродажное обслуживание, поддержку в обучении, наличие запасных частей и дистанционную диагностику. Он также оценил возможность наличия местного агента или дистрибьютора. Мы в МЗБНЛ понимаем это, поэтому уделяем особое внимание предоставлению комплексной поддержки, включая обучение на месте (всего 1 день для нашей системы No-CAD) и надежную инфраструктуру обслуживания в наших основных странах экспорта в Юго-Восточной Азии, на Ближнем Востоке, в Европе и Северной Америке.

Не стесняйтесь спрашивать рекомендации у других клиентов, особенно у тех, кто работает в аналогичной отрасли или имеет схожее применение. Поинтересуйтесь их опытом в отношении надежности станка, реакции поставщика на запросы по обслуживанию и эффективности проведенного обучения. Крепкое партнерство с поставщиком - это ключ к максимальному увеличению времени безотказной работы и производительности станка для лазерной резки труб. Учитывайте опыт и репутацию поставщика в отрасли. Компания MZBNL, имеющая 25-летний опыт работы и более 4000 глобальных корпоративных клиентов, зарекомендовала себя как поставщик надежных решений и поддержки. Для такого человека, как Ахмед, который даже рассматривает возможность стать региональным дистрибьютором, надежность поставщика имеет первостепенное значение.

Оценка будущего роста имеет решающее значениеПравда

В статье делается акцент на прогнозировании будущих потребностей, чтобы избежать дорогостоящих модернизаций в дальнейшем.

Цена покупки является основным фактором затратЛожь

Общая стоимость владения (Total Cost of Ownership, TCO) включает в себя множество факторов, помимо цены покупки.

Заключение

Инвестиции в станки для лазерной резки труб открывают заводам путь к повышению эффективности, улучшению качества продукции и значительному снижению затрат за счет автоматизации и точности, обеспечивая перспективность их деятельности в условиях растущей конкуренции на мировом рынке, что в конечном итоге повышает рентабельность и динамичность производства.

-

Понять концепцию массовой кастомизации и ее актуальность в современном производстве. ↩

-

Узнайте о роли ERP/MES-систем в автоматизации производства и управлении данными. ↩

-

Узнайте, как принципы бережливого производства сокращают количество отходов и повышают эффективность и производительность предприятия. ↩

-

Поймите технологию волоконного лазера и ее преимущества для высокоскоростной и точной резки металла. ↩

-

Узнайте, как лазерная резка способствует гибкому производству по требованию и тенденциям кастомизации продукции. ↩

-

Узнайте, как автоматизация лазерной резки труб сокращает трудозатраты и повышает эффективность. ↩

-

Узнайте, как эти интеллектуальные функции минимизируют время простоя и сокращают расходы на обслуживание оборудования. ↩

-

Понимание функций и влияния различных вспомогательных газов в процессах лазерной резки труб. ↩

-

Узнайте о допусках при лазерной резке труб и факторах, влияющих на точность. ↩

-

Поймите, что такое HAZ в лазерной резке и как его минимизация улучшает целостность материала. ↩

-

Узнайте, как превосходное качество кромок при лазерной резке повышает целостность сварного шва. ↩

-

Узнайте, как программное обеспечение для раскроя минимизирует отходы материала и значительно снижает затраты на раскрой. ↩

-

Узнайте, как интеграция ERP/MES повышает эффективность предприятия и оптимизирует управление производством. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.