Сколько времени требуется для обучения оператора на станке для лазерной резки труб?

Сложность современных станков для лазерной резки труб часто создает серьезную проблему: обучение квалифицированных операторов. Этот длительный процесс может задерживать производство, увеличивать трудозатраты и влиять на общую эффективность. Но что, если бы существовал способ значительно сократить время обучения?

Традиционно обучение оператора станка для лазерной резки труб может длиться неделями из-за сложного программного обеспечения и замысловатых операций. Однако с помощью инновационных, удобных для пользователя систем, таких как No-CAD от MZBNL, можно достичь мастерства всего за один день, что значительно сокращает время обучения.

Для предприятий, в значительной степени зависящих от точного производства металла, время, необходимое для того, чтобы ввести в курс дела новых операторов, напрямую влияет на рентабельность и сроки выполнения проектов. Я видел, как бесчисленное множество предприятий борется с этим узким местом, сталкиваясь с растущими расходами на оплату труда и упущенными возможностями. Понимание факторов, влияющих на продолжительность обучения, и того, как новые технологии революционизируют этот процесс, крайне важно для тех, кто стремится оптимизировать свою производственную линию.

В отрасли, где технологический прогресс неумолим, человеческий фактор, а именно мастерство и обучение оператора, остается важнейшим фактором успеха. Традиционно для управления сложным оборудованием, таким как трубчатые лазерные резаки, требовались обширные технические знания, часто требовались недели, а то и месяцы специального обучения. Такой высокий барьер для входа не только увеличивал эксплуатационные расходы за счет длительного обучения, но и затруднял поиск и удержание квалифицированного персонала. Я вспоминаю разговор с Ахмедом Аль-Фарси, клиентом из ОАЭ, который выразил свое разочарование: его предыдущие машины требовали высокой квалификации операторов САПР, а высокая текучесть кадров означала постоянную нагрузку по переобучению. Это не единичный случай: бесчисленное множество предприятий сталкиваются с подобными дилеммами, что сказывается на их способности масштабироваться и отвечать требованиям рынка. Однако MZBNL, как высокотехнологичное предприятие с 25-летним стажем работы в области производства металлов, посвятило свои исследования и разработки фундаментальному переосмыслению взаимодействия между машиной и оператором, стремясь упростить сложные процессы и демократизировать доступ к передовым производственным возможностям. Этот переход к более интуитивным, интеллектуальным системам знаменует собой значительную эволюцию, меняя само определение "обучение оператора" в нашем секторе.

Что обычно требуется для обучения операторов станков для лазерной резки труб?

Многие операторы, приступающие к работе в области лазерной резки труб, часто не имеют опыта работы на специализированном оборудовании, что приводит к значительному разрыву в знаниях. Эффективное преодоление этого пробела имеет первостепенное значение для беспрепятственной интеграции в производственные процессы.

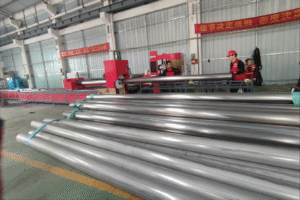

Операторы, как правило, работают в сфере металлообработки или производства. Для эффективной работы станков для лазерной резки труб требуется всесторонняя подготовка в области программного обеспечения CAD/CAM, навигации по интерфейсу станка, свойств материалов, протоколов безопасности и устранения неполадок в работе.

Путь к тому, чтобы стать квалифицированным оператором станка для лазерной резки труб, редко бывает простым. Большинство людей, начинающих работать в этой должности, имеют базовые знания в области производства или общей металлообработки, но сложные требования лазерной технологии, прецизионной резки и сложных программных интерфейсов часто представляют собой крутую кривую обучения. От интерпретации сложных инженерных чертежей до программирования многоосевых перемещений и понимания реакции материала на лазерную энергию - набор необходимых навыков поразительно разнообразен. Найти кандидатов с таким полным набором способностей - редкость, поэтому компаниям приходится вкладывать значительные средства в специальное обучение. Эта проблема часто означает, что круг готовых квалифицированных операторов ограничен, что создает трудности с набором персонала и влияет на скорость ввода нового оборудования в эксплуатацию.

Традиционные требования к навыкам и пробелы

Исторически сложилось так, что эксплуатация станка для лазерной резки труб требовала узкоспециализированных навыков, в первую очередь связанных со знанием программного обеспечения CAD/CAM. От операторов требовалось владение такими программами, как AutoCAD, SolidWorks, или программным обеспечением конкретного производителя станка, чтобы создавать или изменять сложные 3D-чертежи и генерировать точный G-код. Это было не просто рисование линий; требовалось понимание сложных схем раскроя, потока материала и нюансов параметров лазерной резки для различных типов металла. Для многих компаний, включая моего клиента Ахмеда Аль-Фарси, это стало серьезной проблемой: "Предыдущие станки требовали квалифицированных операторов САПР, - отметил он. Такая зависимость означала, что в случае отсутствия или отъезда специалиста по САПР производство могло остановиться, что создавало узкие места и увеличивало накладные расходы из-за необходимости в высокооплачиваемом специализированном персонале. Помимо программного обеспечения, операторам также требовалось глубокое понимание калибровки станков, регулярного технического обслуживания и специфических свойств различных металлов - от нержавеющей стали до алюминия - для оптимизации качества резки и избегать нерационального использования материалов1. Это многогранное требование создавало существенный пробел в знаниях большинства начинающих операторов, что требовало длительного и дорогостоящего обучения, часто растягивающегося на несколько недель или даже месяцев.

Влияние развивающихся технологий на профили операторов

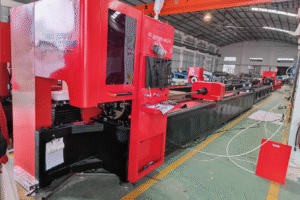

Однако требования к квалификации оператора быстро меняются благодаря технологическим инновациям. В компании MZBNL мы впервые разработали и усовершенствовали так называемую "операционную систему No-CAD" для станков лазерной резки труб. Эта инновация напрямую решает проблему традиционной зависимости от сложного программного обеспечения для проектирования. Вместо того чтобы операторам приходилось возвращаться в конструкторское бюро для создания каждой новой детали или модификации, наша система позволяет обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя параметры непосредственно на станке. Это означает, что для многих общих задач не требуется чертеж, что значительно упрощает интерфейс и снижает порог технической квалификации. Этот сдвиг в корне меняет профиль оператора: ему больше не нужно быть экспертом в области САПР, он может сосредоточиться на эксплуатации станка, контроле качества и оптимизации процесса. Эта инновация идеально соответствует стремлению Ахмеда к автоматизированным решениям, которые "просты в установке и эксплуатации", поскольку она позволяет его существующим сотрудникам быстро освоиться, не требуя большого опыта проектирования. В результате, как мы убедились на примере многочисленных внедрений у наших клиентов, время обучения значительно сократилось - от традиционных 15 дней на заводе по производству оборудования до всего лишь 1 дня обучения на месте с помощью системы MZBNL.

Преодоление разрыва: обучение и поддержка, предоставляемые производителем

Понимая меняющиеся потребности отрасли и наших клиентов, такие производители, как MZBNL, играют ключевую роль в устранении пробелов в квалификации операторов с помощью комплексного обучения и надежной послепродажной поддержки. Наш подход сосредоточен на предоставлении готовых решений, которые не только технологически передовые, но и в высшей степени ориентированы на пользователя. Это включает в себя интенсивные, практические занятия на месте, где операторы обучаются непосредственно на станке, получая практический опыт применения в реальных условиях. Для Ахмеда, который отдает приоритет "послепродажному обучению/поддержке" и "поставщикам с проверенными технологиями и глобальными рекомендациями", это обязательство имеет решающее значение. Помимо первоначального обучения, мы уделяем особое внимание постоянной поддержке посредством удаленной диагностики, обеспечивающей немедленную помощь в устранении неисправностей. Доступность запасных частей и присутствие местных агентов (где это возможно) еще больше укрепляют эту систему поддержки, решая еще одну проблему, волновавшую Ахмеда: "Оборудование некоторых поставщиков не имело местной сервисной поддержки". Предоставляя упрощенные интерфейсы, специальное обучение и постоянную техническую поддержку, мы даем возможность операторам с разным уровнем подготовки быстро освоить наши станки, превращая их из обычных рабочих-изготовителей в высокоэффективных специалистов по лазерной резке за долю традиционного времени. Эта комплексная экосистема обеспечивает предприятиям максимальное время работы и производительность станков, независимо от начального уровня квалификации их операторов.

No-CAD сокращает время обученияПравда

Система No-CAD от MZBNL упрощает работу, позволяя операторам достичь мастерства всего за один день по сравнению с неделями при использовании традиционных систем.

Операторам требуется опыт работы с САПРЛожь

Благодаря современным системам, таким как No-CAD, операторам больше не требуются глубокие навыки работы с САПР, поскольку параметры можно вводить непосредственно на станке.

Сколько времени обычно занимает процесс обучения?

Длительные периоды обучения работе со сложным оборудованием часто снижают производительность и замедляют возврат инвестиций. Понимание типичной продолжительности обучения имеет решающее значение для разработки стратегии ускоренного и эффективного процесса.

В настоящее время процесс обучения работе на традиционных станках для лазерной резки труб обычно занимает две-три недели, а иногда и месяц, и включает в себя подробный инструктаж по программному обеспечению CAD/CAM, эксплуатации станка, протоколам безопасности и параметрам резки конкретных материалов, в зависимости от предыдущего опыта оператора.

Для многих производственных предприятий мысль о том, что новый высокоточный станок будет простаивать или использоваться не по назначению, пока операторы будут проходить длительное обучение, вызывает серьезные опасения. Реальность такова, что для обычных трубчатых лазерных резаков кривая обучения очень крута и требует значительных временных затрат. В этот период необходимо не просто разобраться в кнопках и рычагах; он включает в себя освоение сложного программного обеспечения, понимание сложной механики резки и соблюдение строгих правил безопасности. Каждый день, потраченный на обучение, - это потерянное производственное время и дополнительные трудозатраты без немедленной отдачи. Это финансовое и операционное бремя подчеркивает, почему продолжительность процесса обучения является критически важным фактором для таких руководителей, как Ахмед Аль-Фарси, который стремится автоматизировать существующие ручные рабочие процессы и добивается высокого соотношения затрат и эффективности. Мой опыт подсказывает мне, что сокращение этого критического периода без ущерба для квалификации является основным конкурентным преимуществом.

Разбор традиционных сроков обучения

Чтобы по-настоящему оценить достижения в области обучения операторов, необходимо понять традиционную схему обучения. Как правило, обучение обычная машина лазерной резки трубы2 Обучение проходит в несколько этапов, каждый из которых требует длительного периода обучения. На начальном этапе операторы часто осваивали программное обеспечение САПР, тратя дни, а то и недели на обучение проектированию сложных 3D-моделей и их подготовке к резке. Затем следовало программирование G-кодов, где операторы учились переводить проекты в машиночитаемые инструкции. Помимо программного обеспечения, проводилось обширное практическое обучение калибровке станков, работе с материалами, процедурам загрузки и пониманию нюансов различных параметров резки (мощность, скорость, давление газа) для разных типов и толщин металла. Одни только протоколы безопасности, учитывая мощный лазер и движущиеся части, часто требовали специального многодневного модуля. Мои клиенты часто сообщали, что обучение оператора с нуля до уровня специалиста занимало в среднем 2-3 недели, а для некоторых очень сложных машин требовался месяц и более. Для таких компаний, как компания Ахмеда, где "длительные сроки изготовления оборудования влияли на выполнение проекта", а "высокая текучесть кадров приводила к переобучению", эта традиционная модель представляла собой значительный операционный и финансовый ущерб. Он упомянул, что операторам часто приходилось проводить "15 дней на заводе по производству оборудования" для первоначального обучения.

Смена парадигмы от MZBNL: Преимущество No-CAD

В MZBNL мы бросили вызов этой традиционной модели, отнимающей много времени, представив Операционная система No-CAD3-подлинный сдвиг в парадигме эффективности обучения операторов. Наша инновация устраняет самый трудоемкий аспект традиционного обучения: необходимость владения сложным программным обеспечением CAD. С помощью No-CAD операторы могут обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя параметры непосредственно в интуитивно понятный интерфейс станка. Это означает, что вместо недель, потраченных на изучение программного обеспечения для проектирования, операторы могут освоить основные рабочие процедуры в значительно более сжатые сроки. Эффект очень значительный: "Операторам теперь требуется всего 1 день обучения на месте вместо 15 дней, проведенных на заводе по производству оборудования". Это не просто теоретическое сокращение; это проверенный результат для наших клиентов по всему миру, в том числе в таких регионах, как Юго-Восточная Азия, Ближний Восток и Северная Америка. Помимо No-CAD, наши инновации Front-Feeding, повышающие эффективность подачи на 40% и снижающие трудозатраты оператора на 40%, и Zero-Waste Tail Material, оптимизирующие использование материалов, еще больше упрощают работу в целом. Хотя эти инновации напрямую не снижают уровень подготовки специалистов САПР, они способствуют созданию более удобного и эффективного рабочего процесса, который неявно сокращает "время достижения мастерства", делая весь процесс менее сложным и более автоматизированным для оператора.

Количественные преимущества ускоренного обучения

Количественные преимущества ускоренного обучения MZBNL существенны и напрямую влияют на итоговый результат бизнеса. Во-первых, значительно повышается рентабельность инвестиций (ROI). Сократив срок обучения с 15 дней до 1 дня, предприятия могут практически сразу же запустить новые машины в работу и начать полноценное производство, получая прибыль гораздо быстрее. Подумайте о стоимости заработной платы оператора за 14 дополнительных дней обучения (15 дней против 1 дня); эта сумма быстро увеличивается, особенно при использовании нескольких машин или высокой текучести кадров. Например, если оператор зарабатывает $150 в день, сокращение на 14 дней позволяет сэкономить $2 100 на одного оператора только за счет прямой оплаты обучения, без учета альтернативной стоимости упущенной продукции. Во-вторых, сокращаются трудозатраты на самом этапе обучения, поскольку операторы быстрее становятся продуктивными вкладчиками. Это напрямую связано с целью Ахмеда "эффективно автоматизировать существующие ручные рабочие процессы". В-третьих, повышается уровень удержания персонала: операторы реже разочаровываются и уходят, когда сталкиваются с системой, которую легко изучить и освоить. Наконец, быстрое обучение означает большую гибкость для предприятий. Они могут быстро адаптироваться к новым проектам, наращивать объемы производства с меньшими затратами времени и более гибко распределять персонал. Это конкурентное преимущество, заложенное в нашей системе No-CAD, является переломным моментом для предприятий, стремящихся к высокоскоростному, высокоточному и экономически эффективному производству, и идеально соответствует потребностям заводов по обработке металлических труб, производителей мебели и автомобильных деталей во всем мире.

Традиционное обучение занимает 2-3 неделиПравда

В статье говорится, что обычное обучение работе с трубчатым лазерным резаком обычно занимает от двух до трех недель, включая программное обеспечение CAD и протоколы безопасности.

No-CAD исключает необходимость обученияЛожь

Система No-CAD компании MZBNL сокращает обучение до 1 дня, но не исключает его полностью - операторам все равно требуется базовая эксплуатационная подготовка.

С какими проблемами обычно сталкиваются при обучении операторов?

Подготовка операторов для работы с современным оборудованием часто сталкивается с серьезными препятствиями, начиная от технических сложностей и заканчивая человеческим фактором. Эти проблемы могут привести к задержкам, неэффективности и увеличению затрат, что негативно сказывается на общем рабочем процессе.

К числу общих проблем, связанных с обучением операторов, относятся сложный процесс освоения сложного программного обеспечения CAD/CAM, высокая текучесть кадров, требующая частого переобучения, обеспечение строгого соблюдения техники безопасности, адаптация к различным требованиям обработки материалов и преодоление языкового барьера в многонациональных коллективах.

Даже при использовании самого современного оборудования человеческий фактор остается первостепенным, и подготовка операторов к эффективному управлению этими машинами сопряжена с уникальным набором проблем. Речь идет не просто о демонстрации функций, а о глубоком понимании сложных систем, обеспечении безопасности и укреплении доверия. Объем информации может быть непомерно велик: от работы с запутанными программными интерфейсами до запоминания графиков технического обслуживания и протоколов устранения неисправностей. Более того, человеческие факторы, такие как стили обучения, мотивация и вечно актуальная проблема текучести кадров, могут усложнить даже самые тщательно продуманные планы обучения. Для компаний эти проблемы напрямую выливаются в операционные препятствия - увеличение времени простоя, потенциальные ошибки и значительное финансовое бремя, связанное с повторными циклами обучения. Моя работа с клиентами, в том числе с такими, как Ахмед, которые выражали обеспокоенность "высокой текучестью кадров", показала, что Успешно преодолевая эти трудности4 так же важна, как и сама технология производства машин.

Техническая сложность и пробелы в знаниях

Одна из самых серьезных проблем при обучении операторов традиционных станков лазерной резки труб заключается в огромной технической сложности оборудования и связанного с ним программного обеспечения. Операторы не просто управляют станком; они управляют сложной системой, включающей физику лазера, механическую точность и передовое программирование. Например, освоение тонкостей параметров лазера - настроек мощности, скорости резки, давления газа и точек фокусировки - для различных материалов, таких как мягкая сталь, нержавеющая сталь или алюминий, требует тонкого понимания, выходящего за рамки базового управления. Кроме того, пробел в знаниях часто распространяется на настройку приспособлений, обеспечение правильного выравнивания материала и даже на устранение основных неисправностей при распространенных ошибках станка. Традиционные системы требовали от операторов понимания G-кода, который сам по себе является языком, что добавляло еще один уровень сложности. Это часто означает, что даже люди с общим опытом производства оказываются перегруженными требуемыми специальными знаниями, что приводит к увеличению продолжительности обучения и повышению вероятности ошибок при выполнении первых операций. Постоянное развитие технологий также означает, что операторы должны постоянно обучаться, следить за обновлениями программного обеспечения и новыми функциями станков, что может стать дополнительным бременем для предприятий, и без того испытывающих нехватку ресурсов.

Человеческий фактор и операционные препятствия

Помимо технических трудностей, человеческий фактор создает значительные препятствия для обучения операторов. Многие мои клиенты, в том числе и Ахмед Аль-Фарси, в первую очередь обеспокоены "высокой текучестью кадров, вызванной переобучением". Когда квалифицированные операторы уходят, инвестиции в их обучение теряются, и цикл подготовки и обучения новых сотрудников приходится начинать заново, что отнимает драгоценное время и ресурсы. Эта проблема особенно актуальна в регионах с конкурентными рынками труда или отраслями с высокой мобильностью. Кроме того, у людей разные стили и темпы обучения, поэтому универсальный подход к обучению часто оказывается неэффективным. Некоторым операторам полезно практическое обучение, в то время как другим требуется больше теоретических знаний. Языковой барьер также может стать проблемой, особенно для глобальных производителей и их клиентов на различных рынках, что затрудняет эффективную передачу сложной технической информации. Поддержание мотивации оператора в течение длительного периода обучения - еще одна тонкая, но критически важная проблема; не вовлеченные в процесс обучения ученики с меньшей вероятностью эффективно усвоят информацию, что приведет к неоптимальной производительности после выхода на производственную площадку. Эти проблемы, связанные с человеческим фактором, часто приводят к несоответствиям в эффективности работы и могут косвенно способствовать увеличению количества брака или простоев оборудования по мере приобретения опыта новыми операторами.

Устранение проблем с помощью разработки и поддержки

Компания MZBNL решает эти распространенные проблемы, связанные с обучением, с помощью двойной стратегии - продуманной конструкции станка и всесторонней поддержки. Наша флагманская операционная система No-CAD напрямую снижает техническую сложность, избавляя операторов от необходимости осваивать сложное программное обеспечение для проектирования. Эта инновация означает, что наиболее трудоемкий и часто пугающий аспект традиционного обучения больше не является препятствием, позволяя операторам сосредоточиться на основных функциях машины. Упростив пользовательский интерфейс и обеспечив обработку на основе параметров, мы снизили когнитивную нагрузку на новичков, сделав процесс обучения гораздо более интуитивным и менее подверженным ошибкам. Кроме того, такие функции, как инновация передней подачи и инновация безотходного хвостового материала, упрощают операционные процедуры, делая машины изначально более простыми в управлении и снижая вероятность возникновения типичных ошибок, которые обычно затягивают процесс обучения. Что касается человеческого фактора, то наше упрощенное 1-дневное обучение на месте значительно снижает "бремя переобучения", о котором говорил Ахмед, делая текучесть кадров менее разрушительной. В дополнение к этому мы предоставляем надежную послепродажную поддержку, включая удаленную диагностику и легкодоступные запасные части, что напрямую отвечает озабоченности Ахмеда тем, что "оборудование некоторых поставщиков не имеет местной сервисной поддержки". Это означает, что проблемы могут быть решены быстро, что сводит к минимуму время простоя и позволяет операторам сосредоточиться на производстве, а не на устранении неполадок. Разрабатывая машины для простоты использования и обеспечивая их надежной поддержкой, мы создаем условия для обучения, в которых операторы могут быстро и уверенно достичь мастерства, что приводит к повышению производительности и удовлетворенности работой.

Текучесть кадров увеличивает расходы на обучениеПравда

Высокая текучесть кадров приводит к необходимости частого переобучения, что отнимает у предприятий дополнительное время и финансовые ресурсы.

Все операторы обучаются в одинаковом темпеЛожь

У людей разные стили и темпы обучения, поэтому стандартный подход к обучению часто оказывается неэффективным.

Как оптимизировать программы обучения для повышения эффективности и результативности?

Неэффективные программы обучения растрачивают ресурсы и снижают производительность, что напрямую влияет на рентабельность предприятия. Оптимизация этих программ необходима для быстрого освоения оператором навыков и максимального использования оборудования.

Оптимизация программ обучения для станков лазерной резки труб включает упрощение интерфейсов станков, внедрение интуитивно понятного программного обеспечения, такого как система No-CAD компании МЗБНЛ, проведение структурированных практических занятий на месте, использование цифровых средств обучения и обеспечение надежной посттренинговой поддержки для постоянного повышения квалификации.

Стремление к оптимальной эффективности производства выходит за рамки производительности оборудования; оно тесно переплетается с тем, насколько быстро и эффективно ваши операторы могут освоить новые технологии. По-настоящему оптимизированная программа обучения - это не просто сокращение времени, это обеспечение всестороннего понимания, укрепление уверенности и предоставление операторам возможности работать с максимальной отдачей с первого дня. Для этого необходим многогранный подход, сочетающий теоретические знания с интенсивным практическим опытом, и, что очень важно, использование современных технологических достижений для оптимизации процесса обучения. Я на собственном опыте убедился, что хорошо структурированная инициатива по обучению может изменить все производственные перспективы компании, привести к увеличению объемов производства, сокращению ошибок и повышению вовлеченности персонала. Речь идет о создании фундамента мастерства, который поддерживает устойчивое операционное превосходство.

Ускорение процесса обучения с помощью интуитивных технологий

Одним из наиболее эффективных способов оптимизации программ обучения является использование самой конструкции машины для оптимизации процесса обучения. В компании MZBNL наша основная философия заключается в том, чтобы сделать сложные технологии доступными. Наши новаторские Операционная система No-CAD5 Примером тому служит радикальное снижение необходимости изучения операторами сложного программного обеспечения для проектирования. Вместо недель, потраченных на освоение AutoCAD или SolidWorks, операторы теперь могут достичь мастерства в критически важных задачах резки, просто вводя параметры непосредственно в интуитивно понятный интерфейс станка. Это устраняет значительный барьер для входа в систему и напрямую ведет к ускорению обучения. Например, вместо того чтобы расшифровывать сложный G-код или работать с 3D-моделями, оператор, использующий нашу систему, может быстро определить типы труб, размеры и расположение отверстий с помощью удобных подсказок. Этот графический, управляемый рабочий процесс значительно снижает когнитивную нагрузку и позволяет новым операторам освоить фундаментальные операции за долю времени. Сравнение с более старыми системами, где каждое изменение требовало возвращения в конструкторское бюро или выполнения расчетов вручную, подчеркивает глубокое влияние человеко-ориентированного проектирования машин. Она гарантирует, что машина будет работать с оператора, а не против него, что ускоряет процесс обучения и снижает вероятность дорогостоящих ошибок.

Внедрение структурированных и практических учебных модулей

В то время как интуитивная технология закладывает основу, структурированные и практические учебные модули имеют решающее значение для закрепления навыков. Оптимизированная программа выходит за рамки теоретических лекций, делая акцент на практическом, итеративном обучении непосредственно на станке. В компании MZBNL мы предлагаем интенсивное обучение на месте, которое обычно длится всего один день благодаря нашей системе No-CAD. Во время занятий сертифицированные инструкторы проводят операторов через реальные сценарии резки, обеспечивая немедленное получение практического опыта. Это включает в себя пошаговые инструкции по настройке станка, загрузке материала (с использованием нашей системы передней подачи Инновации6 для повышения эффективности), основные рабочие команды и проверки качества. Учебная программа построена по модульному принципу, разбивая сложные задачи на управляемые сегменты, что позволяет операторам овладеть одним навыком, прежде чем переходить к следующему. Для таких компаний, как Ahmed's, ищущих "готовые решения, которые легко установить и эксплуатировать", такое практичное и целенаправленное обучение гарантирует, что их сотрудники смогут быстро перейти от обучения к производству. Кроме того, четкие стандартные операционные процедуры (СОПы) и подробные руководства пользователя усиливают обучение, обеспечивая операторов ценным справочным материалом на долгое время после первоначального обучения. Особое внимание уделяется "обучению на практике" в контролируемой, благоприятной среде, гарантирующей, что навыки будут не просто теоретическими, а непосредственно перейдут в уверенную, безошибочную работу на производстве.

Постоянная поддержка и мониторинг производительности

Настоящая оптимизация обучения выходит далеко за рамки первоначального обучения; она предполагает постоянную поддержку и мониторинг эффективности. Даже при использовании упрощенных систем могут возникнуть вопросы и новые проблемы. Поэтому надежная система поддержки после обучения имеет первостепенное значение. В компании MZBNL мы предоставляем постоянную техническую поддержку по различным каналам, включая удаленную диагностику, которая позволяет нашим специалистам быстро устранять неполадки, не требуя выезда на место. Это минимизирует время простоя и обеспечивает операторам высокую производительность. Регулярная оценка навыков и дополнительные курсы повышения квалификации также могут быть частью оптимизированной программы, гарантирующей, что операторы всегда будут в курсе новых функций и передового опыта. Для таких клиентов, как Ahmed, которым особенно важны "послепродажное обслуживание и поддержка в обучении" и "наличие запасных частей", наша глобальная сеть дистрибьюторов и специальные команды поддержки обеспечивают эту важнейшую защиту. Предлагая оперативную помощь и легкодоступные ресурсы, мы даем операторам возможность чувствовать уверенность в своих силах и постоянно совершенствоваться. Такой подход к долгосрочному партнерству не только решает насущные проблемы, но и способствует формированию культуры непрерывного обучения и операционного совершенства, гарантируя, что первоначальные инвестиции в обучение принесут устойчивую прибыль и позволят предприятиям оставаться конкурентоспособными на динамичном рынке.

No-CAD сокращает время обученияПравда

Система No-CAD компании МЗБНЛ исключает необходимость изучения сложного программного обеспечения для проектирования, позволяя операторам быстрее достичь мастерства благодаря интуитивному вводу параметров.

Обучение заканчивается через деньЛожь

Хотя первоначальное обучение на месте может длиться один день, настоящая оптимизация требует постоянной поддержки, курсов повышения квалификации и мониторинга производительности для обеспечения стабильного мастерства.

Каковы наилучшие методы, позволяющие операторам быстро овладеть навыками работы?

Быстрое освоение профессии оператора имеет жизненно важное значение для максимизации производительности и возврата инвестиций в производство. Внедрение ключевых передовых практик гарантирует, что новые сотрудники быстро станут уверенными в себе и высокопроизводительными работниками.

Лучшие практики для быстрого освоения операторами включают в себя приоритет интуитивно понятной конструкции станка, интенсивное практическое обучение, разработку четких СОПов, постоянную техническую поддержку и формирование культуры практического обучения с немедленной обратной связью, что обеспечивает быстрое освоение станков для лазерной резки труб.

В быстро меняющемся мире производства металлоконструкций время - деньги. Каждый час, потраченный на обучение оператора, - это час, когда станок не работает на пике производительности. Мой опыт научил меня, что просто иметь современное оборудование недостаточно; реальное конкурентное преимущество заключается в том, насколько быстро ваша команда может использовать эту технологию. Речь идет не только о скорости, но и о глубоком практическом понимании, которое выливается в стабильно высокое качество продукции. Для этого необходимо стратегическое сочетание технологических инноваций, структурированного обучения и неизменной поддержки. Приняв на вооружение несколько ключевых передовых методов, компании могут значительно сократить время, необходимое для того, чтобы новые операторы стали полностью компетентными, что позволит повысить эффективность и рентабельность.

Использование человеко-ориентированного дизайна машин

Самая главная передовая практика, обеспечивающая быстрое освоение оператором навыков работы, начинается с самой конструкции машины. Если машина изначально сложна в использовании, никакое обучение не сможет полностью компенсировать ее сложность. В компании MZBNL три наши главные инновации основаны на человеко-ориентированном дизайне, специально направленном на то, чтобы сделать управление интуитивно понятным, а обучение быстрым. Сайт Операционная система No-CAD7 является ярким примером: позволяя вводить параметры вместо сложных 3D-чертежей, он напрямую решает самую крутую часть кривой обучения лазерной резке труб. Операторам не нужно быть инженерами; им достаточно понимать основные размеры. Это значительно снижает первоначальный фактор запугивания и позволяет новым пользователям очень быстро почувствовать себя способными. Аналогичным образом, наша инновационная система передней подачи упрощает загрузку материала, делая ее менее физически трудоемкой и менее подверженной ошибкам, что способствует более быстрому практическому обучению. Инновация Zero-Waste Tail Material также упрощает логику резки, позволяя системе автоматически оптимизировать материал, уменьшая необходимость для оператора выполнять сложные расчеты или ручные настройки. Эти конструктивные решения позволяют оператору сосредоточиться на производстве, а не на борьбе с чрезмерно сложным интерфейсом, что приводит к более быстрому освоению и устойчивому развитию навыков.

Внедрение практических итеративных методик обучения

Помимо интуитивного дизайна, первостепенное значение имеет эффективная методология обучения. Лучшие практики диктуют сильный акцент на практическом, итеративном обучении непосредственно на машине. Теоретические знания важны, но истинное мастерство приходит в результате "обучения на практике". Это означает предоставление многочисленных возможностей для практической работы с реальными материалами и реальными задачами резки. Обучение должно быть разбито на короткие, целенаправленные модули, позволяющие операторам овладеть одним навыком (например, загрузка трубок, установка простых резов, устранение основных неполадок), прежде чем переходить к более сложным операциям. Немедленная обратная связь от опытных инструкторов имеет решающее значение для исправления ошибок и закрепления правильной техники. Успех нашего 1-дневного обучения на месте с системой No-CAD - свидетельство такого итеративного, практического подхода. Речь идет не о том, чтобы перегрузить оператора информацией, а о том, чтобы провести его через логическую последовательность задач, которые шаг за шагом укрепляют уверенность и компетентность. Это также включает в себя разработку четких стандартных операционных процедур (СОП) для всех критически важных задач. Эти письменные и наглядные руководства служат постоянным ориентиром, обеспечивая последовательность действий и позволяя операторам самостоятельно пополнять свои знания, снижая зависимость от прямого контроля. Для предприятий такой структурированный подход позволяет свести к минимуму ошибки на начальном этапе эксплуатации и ускорить выход на самостоятельное высококачественное производство.

Формирование культуры непрерывного совершенствования и поддержки

Обеспечение быстрого освоения навыков не является одноразовым мероприятием; оно требует формирования культуры постоянного совершенствования и оказания постоянной поддержки. После первоначального обучения операторам необходим постоянный доступ к ресурсам и помощи. Это включает в себя легкодоступные руководства по устранению неисправностей, онлайновые часто задаваемые вопросы и быстрый доступ к каналам технической поддержки. Мои клиенты, особенно компания Ahmed, ценят "удаленную диагностику" и "присутствие местного агента или дистрибьютора", которые являются важнейшими компонентами глобальной сети поддержки МЗБНЛ. Это означает, что если оператор сталкивается с проблемой, он может получить быструю помощь, предотвращая перерастание мелких проблем в дорогостоящие простои. Помимо решения проблем, культура постоянного совершенствования поощряет операторов повышать свою квалификацию. Это могут быть курсы повышения квалификации, модули расширенного обучения для специализированных приложений или внутренние программы наставничества, в рамках которых опытные операторы направляют новичков. Создавая среду, в которой обучение происходит постоянно, а поддержка всегда доступна, компании могут гарантировать, что их операторы не только быстро овладеют навыками, но и сохранят и даже расширят свои знания с течением времени. Такой подход не только оптимизирует операционную эффективность, но и способствует повышению удовлетворенности и удержанию сотрудников, что делает первоначальные инвестиции в обучение долгосрочными дивидендами для общего успеха и роста бизнеса, позволяя им уверенно решать новые задачи в области архитектурной обработки металла или поставки автомобильных запчастей.

| Характеристика/методология | Традиционный подход к обучению | Современный/упрощенный системный подход (например, MZBNL No-CAD) | Скорость овладения навыками | Порог квалификации оператора | Последствия для затрат (обучение) |

|---|---|---|---|---|---|

| Требование к CAD/CAM | Высокий (обширное 3D-моделирование и G-код) | Низкий (ввод параметров для стандартных деталей, No-CAD) | Медленный | Высокий | Высокий |

| Продолжительность обучения | 2-4 недели (часто за пределами завода) | 1 день (на месте, практические занятия) | Быстрый | От низкого до среднего | Низкий |

| Форма обучения | Лекции в аудитории, учебные пособия по программному обеспечению, ограниченное количество практических занятий | Практическая работа непосредственно на станке | Быстрый | Средний | Умеренный |

| Устранение неполадок | Сложная, требует глубокого понимания системы | Интуитивно понятная диагностика, часто доступна удаленная поддержка | Быстрый | От низкого до среднего | Низкий |

| Влияние на текучесть кадров | Значительное бремя переобучения, высокая стоимость | Минимальная нагрузка по переподготовке благодаря упрощенной системе и быстрому обучению | Быстрый | Низкий | Низкий |

Дизайн, ориентированный на человека, ускоряет обучение оператораПравда

Система No-CAD и инновации в области фронтальной загрузки снижают сложность, делая начальную эксплуатацию более интуитивной и сокращая время обучения.

Традиционное обучение работе с САПР занимает 2-4 неделиЛожь

В тексте говорится, что традиционное обучение CAD/CAM обычно занимает 2-4 недели, а не только обучение CAD.

Заключение

Я считаю, что быстрое освоение операторами технологий стало возможным благодаря умным технологиям. Применяя такие удобные для пользователя разработки, как система No-CAD от МЗБНЛ, в сочетании со структурированным практическим обучением и постоянной поддержкой, предприятия могут значительно сократить сроки обучения. Такой подход расширяет возможности персонала, повышает производительность и обеспечивает более быструю окупаемость инвестиций в высокоточное оборудование.

-

Изучите методы и технологии, позволяющие оптимизировать использование материалов в процессе лазерной резки ↩

-

Понять факторы, обуславливающие длительный период обучения работе на станках лазерной резки. ↩

-

Узнайте, как системы No-CAD сокращают время обучения и повышают эффективность работы. ↩

-

Узнайте эффективные стратегии для преодоления текучести кадров и совершенствования программ обучения. ↩

-

Узнайте о функциональности и преимуществах системы No-CAD для лазерной резки ↩

-

Узнайте, как инновации в области фронтальной подачи улучшают эффективность и эргономику машины ↩

-

Изучите преимущества технологии No-CAD для сокращения времени и сложности обучения. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.