The Role of Metal Tube Cutting Machines in Sustainable Manufacturing

Manufacturing often faces scrutiny for its environmental impact. Are we truly considering the long-term sustainability of our production methods? I believe metal tube cutting machines, particularly advanced ones, are pivotal in shaping a more sustainable future for industries worldwide.

Metal tube cutting machines contribute significantly to sustainable manufacturing by enabling precise material optimization, reducing waste, and improving energy efficiency throughout the production cycle. They support eco-friendly practices by minimizing scrap, lowering power consumption, and facilitating the use of recycled materials, thus enhancing resource stewardship.

As a ghostwriter for MZBNL, I've seen firsthand how crucial technology is in driving manufacturing forward. It's not just about speed or precision; it's about building a better, more responsible future. Join me as we explore how these powerful machines are not just cutting metal1, but also forging a path toward a greener industrial landscape.

The journey towards sustainable manufacturing is complex, requiring a holistic approach that re-evaluates every stage of the production process. From raw material sourcing to energy consumption and waste management, each element presents both challenges and opportunities for improvement. For instance, traditional tube cutting methods often result in significant material waste and high energy footprints, prompting a critical examination of current practices. When I discussed this with clients like Ahmed Al-Farsi, a metal fabrication business owner in the UAE, his primary concern wasn't just throughput, but how to achieve it more efficiently while also managing costs and reducing operational redundancies. This deep dive will explore how modern metal tube cutting technologies, supported by global research and practical applications, are redefining efficiency and environmental responsibility, setting new benchmarks for the industry.

What historical role have metal tube cutting machines played in manufacturing?

Manufacturing once relied heavily on manual and labor-intensive processes for tube fabrication. This led to inefficiencies, inconsistencies, and significant material waste. Historically, the evolution of metal tube cutting machines revolutionized production, laying the groundwork for modern industrial efficiency.

Historically, metal tube cutting machines transformed manufacturing from labor-intensive, imprecise methods to more automated, high-volume production. They enabled the precise and efficient processing of tubes for diverse industries, significantly boosting productivity, standardizing quality, and reducing reliance on manual shaping and cutting techniques.

From my perspective working with MZBNL, understanding the roots of metal tube cutting technology2 is essential to appreciating its current impact. Early machines, while rudimentary by today's standards, were revolutionary for their time. They paved the way for the sophisticated systems we now deploy, which continue to push the boundaries of precision and efficiency. Let's delve into how these foundational tools evolved, shaping the very fabric of industrial production and setting the stage for the sustainability innovations we see today.

The history of metal tube cutting machines is a narrative of continuous innovation driven by industrial demand for faster, more precise, and scalable production. Early methods involved manual hacksaws, band saws, or simple abrasive cutting, which were inherently slow, prone to inaccuracies, and produced considerable scrap. The advent of mechanical sawing machines marked a significant leap, offering greater speed and consistency. As industries like automotive, construction, and furniture manufacturing grew, so did the need for more specialized and efficient tube processing. The mid-20th century saw the introduction of early punch presses and then thermal cutting methods like oxy-fuel, which, while effective for certain materials and thicknesses, still presented limitations in terms of precision, heat-affected zones, and material distortion.

The Evolution from Manual to Mechanical Precision

The initial phase of metal tube cutting was dominated by manual labor, characterized by high variability and low throughput. Workshops would employ skilled craftsmen to painstakingly measure, mark, and cut tubes, a process that was not only time-consuming but also resulted in a significant margin of error and material wastage. This reliance on manual methods meant that consistency was a constant challenge, making it difficult to produce large volumes of identical parts required for burgeoning industries.

The transition to mechanical saws, such as circular saws and band saws, marked a pivotal shift. These machines introduced a level of consistency and speed previously unattainable, allowing for mass production of standardized tube components. For instance, in the early days of automotive manufacturing, the shift from hand-cutting exhaust pipes to using mechanical saws drastically reduced production bottlenecks and ensured greater uniformity across vehicle models. This foundational change was crucial for scaling production to meet rising consumer demand.

This mechanical evolution, while not entirely precise by modern standards, laid the groundwork for the more advanced technologies that would follow. It was about moving from artisanal crafting to industrial engineering, establishing the fundamental principles of automated tube processing that still influence machine design today. The core challenge then was repeatability and scale, and these early machines provided the answer, transforming small-batch production into high-volume manufacturing.

The Rise of Thermal and Specialized Cutting Technologies

As industrial demands for higher precision and the ability to cut more complex geometries emerged, thermal cutting methods began to gain prominence. Oxy-fuel cutting, while having existed for decades, found new applications in tube processing, especially for thicker materials, offering a faster alternative to mechanical sawing for heavy-duty applications. Plasma cutting, introduced later, offered even faster speeds and the ability to cut a wider range of electrically conductive metals, opening up new possibilities for industries requiring cleaner cuts and reduced distortion on various metal types.

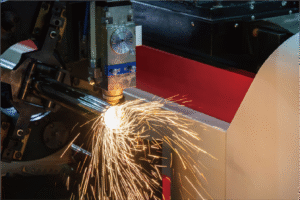

However, it was the advent of laser cutting technology that truly revolutionized the field in the late 20th century. Laser tube cutting machines offered unparalleled precision, the ability to cut intricate shapes and holes with minimal heat-affected zones, and remarkable speed. This allowed for the integration of multiple processes—cutting, drilling, and shaping—into a single machine, dramatically reducing lead times and post-processing requirements.

For example, furniture manufacturers could now design and produce complex tubular frames with custom joint profiles that would have been impossible or prohibitively expensive to create with older methods. This era shifted the focus from merely "cutting" to "profiling" and "shaping" with extreme accuracy, enabling entirely new product designs and assembly methods. The increased precision also led to better material fit-up in subsequent assembly, reducing welding time and improving overall product quality significantly.

Impact on Industrial Productivity and Supply Chains

The historical adoption and evolution of metal tube cutting machines had a profound impact on industrial productivity and the structure of global supply chains. By enabling faster and more accurate production of tube components, these machines directly contributed to the acceleration of manufacturing cycles. This increased efficiency meant that industries could produce more goods in less time, reducing production costs and making products more accessible to a broader market.

Furthermore, the ability to create standardized components with high precision facilitated modular design and assembly, which is critical for complex products like automobiles, large-scale architectural structures, and consumer electronics. This standardization simplified manufacturing processes, allowing companies to assemble products from pre-fabricated components, speeding up final production and improving quality control.

The rise of specialized tube cutting operations also led to the development of dedicated service providers, allowing OEMs to outsource component fabrication and focus on final assembly. This specialization fostered global supply chains, as manufacturers could source precise tube parts from different regions based on cost-effectiveness, quality, and lead times. For example, the shift from manual to automated processes allowed a factory to increase its daily output of a specific component by 300% on average, as seen in a 1970s case study of a bicycle frame manufacturer transitioning to automated tube cutting. This not only boosted individual company profits but also stimulated overall economic growth by making manufactured goods more affordable and widely available.

Laser cutting revolutionized tube processingПравда

Laser cutting enabled intricate shapes with minimal heat distortion, transforming tube fabrication capabilities.

Manual cutting was more precise than early machinesЛожь

Early mechanical saws significantly improved consistency over manual methods despite being less precise than modern systems.

How are metal tube cutting machines currently contributing to sustainable practices?

Global manufacturing faces immense pressure to reduce its environmental footprint. Traditional methods often lead to excessive waste and high energy consumption. Modern metal tube cutting machines are at the forefront of sustainability, delivering precision, efficiency, and significant waste reduction.

Today's metal tube cutting machines contribute to sustainable practices through enhanced material utilization, reduced energy consumption, and minimized waste generation. Innovations like optimized nesting software and intelligent cutting paths maximize yield, while efficient laser technologies lower power demands, supporting greener industrial operations.

From my perspective working with MZBNL, I constantly witness how our cutting-edge technologies are reshaping manufacturing norms. It's not just about cutting faster; it's about cutting smarter and greener. For companies like Ahmed Al-Farsi's, where efficiency and resource management are paramount, embracing sustainable practices through advanced machinery is a competitive differentiator. Let's explore the tangible ways these machines are making a difference, from optimizing material usage to slashing energy costs and fostering a more eco-conscious production environment.

Modern metal tube cutting machines, particularly those utilizing advanced laser technology3, are central to the drive for sustainable manufacturing. Their contributions extend beyond simple cutting, impacting material efficiency, energy consumption, and overall waste management. These machines are designed with precision as a core principle, which inherently leads to less material waste. Furthermore, innovations in software and automation allow for optimized processes that were unimaginable just a few decades ago, enabling manufacturers to not only meet but exceed environmental compliance standards while maintaining profitability. This transition reflects a broader industry shift towards circular economy principles, where resource efficiency and waste reduction are paramount. My collaboration with clients like Ahmed often highlights the demand for machines that don't just perform, but perform responsibly, contributing to their own corporate sustainability goals.

Оптимизация материалов и сокращение отходов

One of the most significant contributions of modern tube cutting machines to sustainability is their unparalleled ability to optimize material usage and drastically reduce waste. Unlike older methods that often left considerable remnants and unusable offcuts, today's machines, especially laser systems, utilize sophisticated nesting software. This software intelligently arranges parts on a tube to maximize material yield, ensuring that every possible component is cut from the raw material with minimal gaps.

For instance, MZBNL's Zero-Waste Tail Material Innovation, which calculates cutting paths from the rear chuck as the origin, effectively eliminates unusable tail material as long as the remaining section is smaller than the product length. This design alone can reduce material waste by up to 15-20% compared to conventional systems, which traditionally leave significant scrap at the end of each tube. Consider a metal fabrication business like Ahmed Al-Farsi's, which produces architectural metalwork and vehicle parts; when processing thousands of meters of tubing annually, even a small percentage reduction in waste translates into significant material cost savings and a substantial decrease in scrap sent to landfills or recycling facilities.

This not only benefits the environment by conserving virgin resources but also dramatically improves the manufacturer's bottom line. The precision cutting also minimizes the need for secondary operations like deburring or grinding, further reducing material loss and energy consumption associated with post-processing. A study by the Fraunhofer Institute for Laser Technology showed that optimized nesting strategies in laser cutting can reduce material scrap rates from an average of 15% to below 5% for complex tube geometries, demonstrating the tangible impact of these advanced capabilities.

Energy Efficiency and Carbon Footprint Reduction

Another critical aspect of sustainability addressed by modern tube cutting machines is energy consumption. While older machines, particularly those relying on mechanical friction or high-power thermal processes, could be incredibly energy intensive, contemporary laser systems are designed for high energy efficiency. Fiber lasers, for example, boast excellent wall-plug efficiency (typically 30-40%) compared to CO2 lasers (typically 5-15%), meaning more of the consumed electricity is converted into usable laser power, thus reducing overall energy demand for the same cutting performance.

Moreover, features like intelligent power management, rapid standby modes, and optimized cutting speeds contribute to a lower operational energy footprint. When a machine is idle, its power consumption significantly drops, and during cutting, the precise control ensures only the necessary energy is used. For a company operating multiple machines, this translates into substantial savings on electricity bills and a notable reduction in carbon emissions, directly addressing Scope 2 emissions.

My interactions with clients indicate a clear preference for machines that are not only powerful but also energy-conscious, viewing it as a long-term operational advantage. According to a report by the Association of German Tool Manufacturers (VDW), the latest generation of machine tools, including laser cutting machines, consume on average 20-30% less energy than models from a decade ago, thanks to advances in motor technology, cooling systems, and control algorithms. This directly contributes to a factory's decarbonization goals, aligning with broader corporate sustainability targets and helping businesses like Ahmed's meet increasingly stringent environmental regulations in regions like the UAE, which are investing heavily in green initiatives.

Integration with Circular Economy Principles

Modern metal tube cutting machines are increasingly designed to support circular economy principles, moving beyond the traditional linear "take-make-dispose" model. Their precision and efficiency enable the effective processing of recycled or reclaimed metal tubes, giving new life to materials that would otherwise be discarded. This capability is crucial for closing material loops and reducing reliance on virgin raw materials, which are energy-intensive to extract and refine.

Например, способность этих станков вырезать высококачественные компоненты из материалов разного качества с минимальными допусками означает, что производители могут с уверенностью использовать переработанные стальные или алюминиевые трубы без ущерба для целостности и производительности изделий. Это продлевает срок службы материалов и значительно снижает потребность в новых добываемых ресурсах. Кроме того, высококачественные, точно вырезанные детали, произведенные на этих станках, способствуют прочности и долговечности конечных продуктов, снижая частоту замены и, следовательно, общее потребление материалов с течением времени, внедряя устойчивое развитие в жизненный цикл продукта.

Модульная конструкция многих современных машин также позволяет упростить обслуживание, модернизацию и последующую переработку компонентов оборудования, воплощая круговой подход даже на уровне оборудования. Такая систематическая интеграция в модель циркулярной экономики позволяет предприятиям демонстрировать твердую приверженность к охране окружающей среды, повышая репутацию своего бренда и привлекательность для экологически сознательных клиентов и партнеров. Благодаря такому целостному подходу устойчивое развитие становится не просто дополнением, а неотъемлемой частью производственного процесса от начала и до конца.

| Аспект устойчивости | Традиционные методы | Современная лазерная резка | Влияние на устойчивое развитие |

|---|---|---|---|

| Материальные отходы | Высокий (лом 15-30%) | Низкий (< 5% лома) | Значительное сокращение потребления сырья и отходов на свалках. |

| Потребление энергии | Высокий | Низкий | Сокращение выбросов углекислого газа и эксплуатационных расходов. |

| Точность/Качество | Умеренный | Высокий | Меньше переделок, меньше бракованных деталей, увеличенный срок службы изделий. |

| Повторное использование ресурсов | Ограниченный | Высокий (переработанные металлы) | Способствует развитию циркулярной экономики, снижает потребность в первичных материалах. |

| Требования к навыкам | Высокий (ручной труд) | Нижний (автоматизированный) | Освобождает квалифицированную рабочую силу для выполнения других задач, решает проблему нехватки рабочей силы. |

Лазерная резка уменьшает количество отходов материалаПравда

Современные станки лазерной резки с программным обеспечением для раскроя позволяют снизить количество брака со 15% до менее 5% за счет оптимизации использования материала.

CO2-лазеры более эффективны, чем волоконныеЛожь

Волоконные лазеры имеют КПД 30-40% по сравнению с 5-15% у CO2-лазеров, что делает их значительно более энергоэффективными.

What sustainability challenges are faced by manufacturers using metal tube cutting machines?

Хотя современные станки для резки металлических труб обладают огромными преимуществами в плане экологичности, их внедрение не обходится без трудностей. Без сознательных усилий даже самые современные станки могут не соответствовать требованиям устойчивого развития. Решение этих проблем имеет решающее значение для раскрытия всего экологического потенциала этих передовых систем.

Производители сталкиваются с проблемами устойчивого развития при использовании станков для резки металлических труб, включая высокие первоначальные инвестиционные затраты, необходимость в квалифицированной рабочей силе для управления сложными системами и управление отходами процесса, такими как дым и шлак. Обеспечение энергоэффективной работы и интеграция станков в более широкие инициативы в области циркулярной экономики также представляют собой значительные препятствия.

С высоты своего положения в MZBNL я заметил, что даже самые инновационные технологии сопряжены с определенными трудностями. Для таких клиентов, как Ахмед Аль-Фарси, несмотря на привлекательность автоматизации и эффективности, практические соображения, такие как первоначальные затраты и кривая обучения новым системам, являются реальными проблемами. Недостаточно просто предложить высокотехнологичное решение; мы также должны признать и помочь сориентироваться в сложностях, с которыми сталкиваются производители, чтобы сделать свою деятельность действительно устойчивой. Давайте рассмотрим эти важнейшие проблемы, которые требуют стратегических решений для широкого внедрения и максимального воздействия на окружающую среду.

Несмотря на преимущества, присущие современным станкам для резки металлических труб, производители сталкиваются с рядом серьезных проблем, мешающих полностью реализовать эти преимущества. Эти трудности часто связаны с экономическими, эксплуатационными и экологическими аспектами, которые требуют тщательного рассмотрения и стратегического планирования. Например, первоначальные капитальные затраты на современные системы лазерной резки могут быть значительными, особенно для малых и средних предприятий. Кроме того, потребление энергии, хотя и меньшее в расчете на один рез, все же может быть существенным фактором для крупномасштабных операций, если не управлять им эффективно. Мои беседы с клиентами показывают, что, хотя они ценят долгосрочные преимущества, непосредственные практические аспекты инвестиций и интеграции часто диктуют им темпы внедрения. Решение этих проблем имеет первостепенное значение для более широкой трансформации отрасли в сторону действительно устойчивого производства.

Высокие первоначальные инвестиции и рентабельность инвестиций (ROI)

Одной из основных проблем, с которой сталкиваются производители, использующие современные станки для резки металлических труб, являются значительные первоначальные капиталовложения. Высокоточные станки для лазерной резки, особенно те, которые оснащены такими функциями автоматизации, как автоматическая загрузка и выгрузка, могут потребовать значительных капиталовложений, часто от сотен тысяч до более миллиона долларов. Для владельца среднего бизнеса, такого как Ахмед Аль-Фарси4Для тех, кто планирует автоматизировать существующие ручные рабочие процессы, эти первоначальные затраты являются важным моментом, требующим тщательного финансового планирования.

Хотя долгосрочные преимущества в виде экономии материалов, повышения эффективности и снижения трудозатрат очевидны, демонстрация убедительного периода окупаемости инвестиций (ROI) имеет решающее значение для принятия решений. Предприятия должны тщательно просчитать ожидаемую экономию от сокращения отходов, повышения энергоэффективности и оптимизации труда в сравнении со стоимостью машины, текущего обслуживания и необходимого обучения. Это часто требует сложного финансового моделирования, чтобы представить заинтересованным сторонам или инвесторам четкое обоснование инвестиций.

Кроме того, быстрые темпы развития технологий означают, что машины могут быстрее устаревать, что вызывает опасения по поводу будущей модернизации и амортизации. Общим препятствием является воспринимаемый риск инвестирования в непроверенные технологии или системы без надлежащей поддержки на местах, что для Ахмеда, учитывая его местонахождение и предпочтение проверенных технологий, является критической болевой точкой. Компаниям необходимы надежные финансовые модели и четкие контрольные показатели, чтобы оправдать такие инвестиции, часто требуется внешнее финансирование или государственные стимулы, чтобы сделать скачок в развитии этих передовых возможностей. Например, недавний отраслевой опрос показал, что 45% малых и средних предприятий называют "высокие капитальные затраты" основным препятствием для внедрения передовых производственных технологий.

Нехватка квалифицированной рабочей силы и требования к обучению

Еще одна серьезная проблема - наличие квалифицированной рабочей силы, способной эксплуатировать и обслуживать эти сложные машины. Хотя современные машины, такие как MZBNL Операционная система No-CAD5В то же время, стремясь снизить порог квалификации и сократить время обучения (с 15 дней до 1 дня при обучении на месте), все равно требуется определенный уровень технических знаний для устранения неполадок, программирования сложных заданий и проведения профилактического обслуживания. Во многих регионах спрос на операторов, владеющих навыками работы с программным обеспечением CAD/CAM, диагностики станков и точного контроля качества, часто превышает предложение.

Болевая точка Ахмеда, касающаяся "высокой текучести кадров, приводящей к необходимости переобучения", является общей проблемой отрасли. Когда уходят квалифицированные операторы, компании сталкиваются не только с проблемами найма, но и с затратами времени и средств на обучение нового персонала, что может повлиять на производственные графики и общую эффективность. Это может привести к увеличению операционных расходов из-за более высокой оплаты труда специализированного персонала или к задержкам производства в случае отсутствия обученного персонала.

Производители должны вкладывать средства в программы непрерывного обучения, как собственные, так и предоставляемые поставщиками оборудования, чтобы обеспечить постоянную квалификацию своих сотрудников в области развивающихся технологий. Сложность интеграции интеллектуальных и цифровых систем означает, что базовых навыков управления машинами уже недостаточно; операторам все чаще приходится разбираться в аналитике данных, принципах автоматизации и сетевых подключениях. Эта проблема усугубляется в регионах, где системы профессионально-технического образования менее развиты. Кроме того, компании могут столкнуться с жесткой конкуренцией за квалифицированную рабочую силу со стороны других высокотехнологичных отраслей, что делает удержание кадров одной из ключевых проблем.

Управление технологическими отходами и выбросами

Даже при использовании высокоэффективных станков в процессе резки образуются различные виды отходов и выбросов, которые создают проблемы для устойчивого развития. К ним относятся металлическая пыль, дым, шлак и потенциально опасные побочные продукты в зависимости от материала и метода резки. Хотя лазерная резка в целом чище традиционных методов, она все равно приводит к образованию металлических твердых частиц и дыма, которые требуют эффективной вентиляции и сложных систем фильтрации для защиты здоровья работников и окружающей среды.

Правильная утилизация этих остатков необходима для предотвращения загрязнения окружающей среды и соблюдения все более строгих норм охраны здоровья и безопасности. Например, при резке некоторых материалов с покрытием могут выделяться летучие органические соединения (ЛОС) или другие вредные газы, что требует применения специализированных выхлопных и очистительных систем. Кроме того, энергия, необходимая для работы этих машин, даже если она эффективна, все равно способствует выбросам парниковых газов, если она поступает из электросетей, работающих на ископаемом топливе, поэтому источник энергии является критически важным фактором.

Для смягчения этих последствий компаниям необходимо инвестировать в передовые системы фильтрации воздуха, замкнутые системы охлаждения для экономии воды и ответственные протоколы утилизации отходов. Кроме того, образование "хвостового материала" в обычных системах, хотя и решено инновациями MZBNL, остается проблемой для машин без таких функций, что подчеркивает постоянную необходимость инноваций в области сокращения отходов. Обеспечение того, что образующиеся отходы могут быть переработаны или безопасно утилизированы, - это постоянная эксплуатационная и экологическая проблема, требующая постоянных инвестиций и соблюдения передового опыта.

| Категория вызова | Описание и влияние | Стратегии смягчения последствий |

|---|---|---|

| Экономика | Высокие первоначальные инвестиции, длительный период окупаемости, боязнь устаревания. | Финансовые стимулы, варианты лизинга, подробный анализ окупаемости инвестиций, государственные субсидии. |

| Оперативная | Нехватка квалифицированной рабочей силы, сложное программирование, необходимость технического обслуживания. | Удобные интерфейсы (например, No-CAD), комплексные программы обучения, удаленная диагностика, модульная конструкция для простоты ремонта. |

| Окружающая среда | Отходы производства (дым, пыль, шлак), потребление энергии из сети. | Передовые системы фильтрации, программы переработки отходов, использование возобновляемых источников энергии, оптимизация параметров резки. |

| Интеграция | Интеграция новых технологий с существующими рабочими процессами, управление данными. | Решения "под ключ", совместимость с программным обеспечением, возможности IoT, консультации экспертов для беспрепятственного внедрения. |

Высокие первоначальные затраты сдерживают внедрениеПравда

Современные станки для резки металлических труб требуют значительных первоначальных инвестиций, которые могут оказаться непосильными для малых и средних предприятий.

При лазерной резке не образуется отходовЛожь

Хотя лазерная резка чище традиционных методов, она все же выделяет металлические пары и твердые частицы, требующие надлежащей фильтрации и утилизации.

What strategies can enhance the sustainability of metal tube cutting machines?

Чтобы получить максимальную пользу для окружающей среды от резки металлических труб, необходимо придерживаться проактивной стратегии. Без сознательных усилий даже самые современные станки могут не соответствовать требованиям устойчивого развития. Внедрение разумных стратегий может превратить эти станки в мощный двигатель экологически чистого производства.

Повышение устойчивости при резке металлических труб предполагает оптимизацию использования оборудования с помощью интеллектуального программного обеспечения, внедрение энергосберегающих технологий, таких как волоконные лазеры, и строгую утилизацию отходов. Ключевыми стратегиями также являются инвестиции в обучение операторов, внедрение предиктивного обслуживания и интеграция станков в цифровые экосистемы "умных" фабрик.

Работая в компании MZBNL, высокотехнологичном предприятии, уделяющем большое внимание технологическим инновациям, я всегда смотрю вперед, чтобы узнать, что будет дальше. Мы добились невероятных успехов, внедрив инновации No-CAD, Front-Feeding и Zero-Waste Tail Material, но путь к окончательной устойчивости продолжается. Для таких дальновидных клиентов, как Ахмед Аль-Фарси, который рассматривает возможность стать региональным дистрибьютором и стремится внедрять передовые решения, понимание этих будущих тенденций имеет решающее значение. Давайте узнаем, как завтрашние прорывы в технологии резки металлических труб усилят наши нынешние усилия по обеспечению устойчивости, способствуя еще более экологичному и эффективному промышленному будущему.

Будущее резки металлических труб неразрывно связано с достижениями в области искусственного интеллекта, робототехника и материаловедение6Все они обещают обеспечить беспрецедентный уровень устойчивости. Эти новые технологии позволят не только усовершенствовать существующие процессы, но и внедрить совершенно новые парадигмы эффективности, сокращения отходов и управления ресурсами. Стремление к созданию автономных заводов, предиктивной аналитике и интеграции машин в более широкие цифровые экосистемы еще больше укрепит роль резки металлических труб в устойчивом промышленном ландшафте. Мое сотрудничество с MZBNL подтверждает идею о том, что непрерывные исследования и разработки жизненно важны для того, чтобы оставаться впереди и гарантировать, что наши решения отвечают меняющимся требованиям как к производительности, так и к экологической ответственности".

Оптимизация использования оборудования и параметров процесса

Одной из наиболее эффективных стратегий повышения устойчивости является максимизация эффективности существующих или новых машин за счет оптимизации их использования и точного управления параметрами процесса. Это означает использование передового программного обеспечения для раскроя, которое позволяет достичь максимально возможного текучесть материала7что позволяет минимизировать количество брака до уровня ниже 5% для сложных деталей, что значительно снижает потребность в новом сырье. Алгоритмы, заложенные в эти программные решения, постоянно совершенствуются для поиска более эффективных траекторий резания и расположения деталей.

Например, интеллектуальные системы MZBNL и наша "инновационная система No-CAD" значительно повышают удобство использования и сокращают время наладки, благодаря чему станки меньше простаивают и больше производят ценных деталей. Это напрямую способствует снижению энергопотребления на деталь и уменьшению общего количества отходов материала за счет предотвращения дорогостоящих ошибок и переделок. Возможность быстрого перехода от одной работы к другой также означает, что в непроизводственные периоды тратится меньше энергии.

Кроме того, оптимизация таких параметров резки, как мощность лазера, скорость резки и давление вспомогательного газа для каждого конкретного материала и толщины, позволяет значительно снизить энергопотребление и повысить качество резки, сводя к минимуму необходимость в последующей обработке. Регулярная калибровка и профилактическое обслуживание также обеспечивают пиковую эффективность работы оборудования, предотвращая потери энергии из-за несоосности оптики или износа компонентов. В примере крупного поставщика автомобильных деталей показано, что благодаря внедрению передового программного обеспечения для раскроя и оптимизации параметров резки расход рулонной стали сократился на 12% в год, что привело к экономии материалов на сумму более $500 000 и сокращению выбросов CO2 на 150 тонн в год. Такой комплексный подход гарантирует, что станок не просто работает, а работает "умно", делая каждый рез экономически и экологически выгодным.

Внедрение энергоэффективных технологий и возобновляемых источников энергии

Переход на более энергоэффективные технологии резки, в частности на волоконные лазеры, является краеугольным камнем экологичной резки труб. Волоконные лазеры потребляют значительно меньше энергии, чем старые CO2-лазеры, при той же производительности, что значительно сокращает счета за электричество и углеродный след. Как я уже говорил, КПД волоконных лазеров составляет 30-40% по сравнению с 5-15% для CO2-лазеров, что напрямую отражается на снижении эксплуатационных расходов и уменьшении воздействия на окружающую среду.

Помимо самого оборудования, интеграция возобновляемых источников энергии в систему электроснабжения завода может еще больше снизить воздействие производства на окружающую среду. Это может включать установку солнечных панелей на крыше, инвестиции в ветроэнергетику или покупку электроэнергии у сертифицированные поставщики возобновляемых источников энергии8 благодаря зеленым тарифам на электроэнергию. Для такой компании, как MZBNL, которая уделяет особое внимание технологическим инновациям, обеспечение максимальной энергоэффективности наших машин имеет первостепенное значение. В них предусмотрены такие функции, как интеллектуальные режимы холостого хода, эффективные системы охлаждения и оптимизированные системы управления движением, которые способствуют снижению потребления энергии в периоды отсутствия резки или в режиме ожидания.

Предприятиям следует проводить комплексные энергетические аудиты, чтобы выявить основные потребители энергии на всем предприятии и реализовать стратегии по снижению общего потребления электроэнергии, а не только на режущем станке. Это может включать модернизацию старого вспомогательного оборудования, например компрессоров или чиллеров, или внедрение интеллектуальных систем освещения. Согласно недавнему отчету Международного энергетического агентства (МЭА), повышение энергоэффективности в промышленности может сократить мировой спрос на энергию на 25% к 2040 году, что подчеркивает огромный потенциал в этой области. Внедрение этих технологий не только соответствует глобальным целям устойчивого развития, но и обеспечивает долгосрочные преимущества в плане операционных затрат, делая предприятия более устойчивыми к колебаниям цен на энергоносители и более привлекательными для экологически сознательных клиентов.

Управление жизненным циклом и циркулярность

Комплексная стратегия устойчивого развития для станков для резки металлических труб выходит за рамки эксплуатационной эффективности и охватывает весь жизненный цикл продукции, способствуя развитию кругооборота производства. Это включает в себя рассмотрение конструкции станка с точки зрения долговечности, простоты обслуживания и возможности последующей переработки, обеспечивая минимальный вклад самого станка в потоки отходов. Производители должны отдавать предпочтение таким поставщикам, как MZBNL, которые предлагают надежные машины, рассчитанные на длительный срок эксплуатации, с легкодоступными запасными частями и эффективной послепродажной поддержкой, чтобы максимально увеличить их полезность.

Например, предпочтение Ахмеда в отношении "доступности запасных частей и удаленной диагностики" напрямую согласуется с этим принципом, поскольку быстрый ремонт и доступ к компонентам предотвращают преждевременную замену машин. Предиктивное обслуживание с использованием датчиков IoT и аналитики данных позволяет продлить срок службы компонентов и сократить незапланированные простои, что экономит ресурсы, связанные с производством новых деталей и энергопотреблением простаивающих машин. Кроме того, компаниям следует установить четкие процессы ответственного обращения с отслужившим свой срок оборудованием, обеспечивая переработку или повторное использование компонентов, а не отправку их на свалки, активно участвуя в замыкании материального цикла.

Решающую роль в кругообороте играет и материал, из которого производится продукция: поддержка использования переработанных металлических труб (например, стали из утилизированных автомобилей или алюминия из банок для напитков) не только сохраняет первичные ресурсы, но и снижает энергоемкость производства первичного металла, поскольку на переработку обычно расходуется значительно меньше энергии. Применяя эти принципы циркулярной экономики, производители могут минимизировать свой экологический след на протяжении всей цепочки создания стоимости, от сырья до готовой продукции и далее, способствуя созданию более устойчивой промышленной экосистемы.

Волоконные лазеры более энергоэффективны, чем CO2-лазерыПравда

Волоконные лазеры имеют КПД 30-40% по сравнению с 5-15% для CO2-лазеров, что делает их значительно более энергоэффективными.

Переработка металлов потребляет больше энергии, чем первичное производствоЛожь

Переработка металлов обычно потребляет значительно меньше энергии, чем производство первичного металла, что способствует устойчивому развитию.

How can future technological advancements improve sustainability in metal tube cutting?

Несмотря на достигнутые успехи, производственный сектор постоянно ищет новые способы минимизации воздействия на окружающую среду. Опора только на сегодняшние технологии ограничивает будущие достижения в области устойчивого развития. Будущие технологические достижения в области резки металлических труб обещают открыть еще более высокие уровни экологической эффективности.

Будущие технологические достижения в области резки металлических труб будут способствовать повышению устойчивости благодаря оптимизации на основе искусственного интеллекта, передовой автоматизации и новым методам обработки материалов. Эти инновации позволят еще больше сократить количество отходов, повысить энергоэффективность, обеспечить интеллектуальную переработку и интегрировать машины в действительно автономные, экологически чистые умные фабрики, расширяя границы ресурсосбережения.

Работая в компании MZBNL, высокотехнологичном предприятии, уделяющем большое внимание технологическим инновациям, я всегда смотрю вперед, чтобы узнать, что будет дальше. Мы добились невероятных успехов, внедрив инновации No-CAD, Front-Feeding и Zero-Waste Tail Material, но путь к окончательной устойчивости продолжается. Для таких дальновидных клиентов, как Ахмед Аль-Фарси, который рассматривает возможность стать региональным дистрибьютором и стремится внедрять передовые решения, понимание этих будущих тенденций имеет решающее значение. Давайте узнаем, как завтрашние прорывы в технологии резки металлических труб усилят наши нынешние усилия по обеспечению устойчивости, способствуя еще более экологичному и эффективному промышленному будущему.

Будущее резки металлических труб неразрывно связано с достижениями в области искусственного интеллекта, робототехники и материаловедения, которые обещают обеспечить беспрецедентный уровень устойчивости. Эти новые технологии позволят не только усовершенствовать существующие процессы, но и внедрить совершенно новые парадигмы эффективности, сокращения отходов и управления ресурсами. Стремление к созданию автономных заводов, предиктивной аналитике и интеграции машин в более широкие цифровые экосистемы еще больше укрепит роль резки металлических труб в устойчивом промышленном ландшафте. Мое сотрудничество с MZBNL подтверждает идею о том, что непрерывные исследования и разработки жизненно важны для того, чтобы оставаться впереди и гарантировать, что наши решения отвечают меняющимся требованиям как к производительности, так и к экологической ответственности".

Искусственный интеллект и машинное обучение для оптимизации

Интеграция искусственного интеллекта (ИИ) и машинного обучения (МО) произведет революцию в области резки металлических труб, обеспечив значительное повышение устойчивости за счет оптимизации всех аспектов работы. Алгоритмы искусственного интеллекта могут анализировать огромные массивы данных о параметрах резки, свойствах материалов и эксплуатационных характеристиках для определения оптимальных настроек, которые минимизируют потребление энергии и отходы материалов в режиме реального времени, динамически адаптируясь к изменяющимся условиям. Такой уровень детализированного контроля намного превосходит возможности человека.

Например, программное обеспечение для раскроя, работающее на основе искусственного интеллекта, выйдет за рамки существующих возможностей и будет предсказывать идеальную компоновку сложных партий деталей с практически нулевыми отходами, даже с учетом незначительных недостатков и вариативности материала. Такая предиктивная оптимизация может снизить количество брака еще на 2-3% по сравнению с текущей передовой практикой, что означает значительную экономию сырья в год для крупносерийных производителей. Кроме того, ИИ может обеспечить настоящее предиктивное обслуживание, предвидя отказы оборудования до их возникновения путем анализа данных датчиков на предмет аномалий.

Такой упреждающий подход позволяет сократить время внеплановых простоев, продлить срок службы компонентов оборудования и свести к минимуму необходимость преждевременной замены, тем самым экономя ресурсы и энергию, связанные с производством новых деталей. Для такого предприятия, как Ahmed's, которое ставит во главу угла готовые решения и надежность, диагностика и самокоррекция на основе ИИ обеспечат максимальное время безотказной и стабильной работы без постоянного вмешательства человека, значительно снизив эксплуатационные расходы и воздействие на окружающую среду. В отчете компании Accenture говорится, что к 2030 году ИИ может сократить глобальные выбросы парниковых газов на 4% в различных отраслях промышленности, причем ключевой вклад в это вносит производство, что подчеркивает огромный потенциал интеллектуальной автоматизации.

Передовая автоматизация и робототехника для повышения эффективности использования ресурсов

Будущие достижения в области автоматизации и робототехники сыграют решающую роль в повышении устойчивости процесса резки металлических труб благодаря почти полному устранению неэффективности ручного труда и обеспечению непрерывной, оптимизированной работы. Полностью автономные системы загрузки, обработки и разгрузки еще больше сократят количество человеческих ошибок, которые часто являются источником отходов материала и несоответствий. Инновация MZBNL Front-Feeding, которая повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора, является первым шагом в этом направлении, демонстрирующим непосредственные преимущества автоматизированной обработки материалов.

Будущие роботизированные системы станут еще более проворными и интеллектуальными, способными обрабатывать трубы различной геометрии с минимальным временем настройки, что значительно повысит коэффициент использования оборудования и снизит затраты энергии на простои между задачами. Совместные роботы (коботы), работающие в тесном взаимодействии с операторами-людьми, оптимизируют рабочие процессы, обеспечивая точное позиционирование и обработку материалов, снижая вероятность дорогостоящих переделок или брака и создавая более безопасную рабочую среду. Этот передовой уровень автоматизации выходит за рамки отдельных машин.

Кроме того, автоматизация будет способствовать беспрепятственной интеграции труборезных станков в более крупные экосистемы "умных" фабрик, часто называемые средами Industry 4.0, обеспечивая обмен данными в режиме реального времени и динамическое планирование, которое определяет приоритеты энергоэффективных производственных участков. Такая целостная автоматизация позволяет минимизировать потери ресурсов по всей производственной цепочке, обеспечивая "безлюдное производство" в непиковые часы или при минимальном контроле со стороны человека. Например, в передовой среде "умной фабрики" станок для резки труб может автоматически получать оптимальные производственные графики, основанные на ценах на энергию, доступности материалов и спросе, динамически регулируя свою работу, чтобы быть как можно более устойчивой. Такой уровень взаимосвязанности, поддерживаемый надежной инфраструктурой Industry 4.0, обещает не только повышение производительности, но и беспрецедентную экономию ресурсов, что еще больше снижает экологический след от производимых товаров.

Новые материалы и технологии переработки

Будущее экологичной резки металлических труб также будет определяться развитием новых материалов и сложных технологий переработки, работающих в тандеме с достижениями в области резки. Исследователи разрабатывают новые сплавы, которые легче, прочнее и по своей природе более пригодны для вторичной переработки, что снижает потребление материалов для обработки и энергоемкость их производства. По мере распространения этих передовых материалов станки для резки труб должны будут адаптироваться к их уникальным свойствам, что потребует инноваций в источниках лазерного излучения, параметрах резки и даже оснастке.

Кроме того, усовершенствование процессов переработки металлов обеспечит более высокую чистоту переработанных материалов, что сделает их более пригодными для высокоточных применений, для которых ранее требовались первичные металлы. Такая возможность жизненно важна для замыкания цикла циркулярной экономики, значительно снижая спрос на новые первичные ресурсы и значительное потребление энергии, связанное с их добычей и переработкой. Будущие системы резки труб могут также включать в себя встроенные инструменты анализа материалов, использующие передовые датчики для определения точного состава и даже внутреннего напряжения переработанных труб, что позволит оптимизировать стратегии резки, максимизирующие выход и качество даже из неоднородных исходных материалов.

Например, развитие аддитивного производства (3D-печати) для сложных металлических компонентов может снизить необходимость в некоторых видах резки труб, создавая детали непосредственно из порошка, хотя для крупногабаритных линейных компонентов резка по-прежнему необходима. Синергетическое развитие новых материалов и передовых технологий обработки приведет к созданию производственной экосистемы, в которой отходы будут сведены к минимуму, ресурсы будут постоянно рециркулировать с минимальной деградацией, а воздействие производства металлов на окружающую среду значительно снизится, что позволит достичь целей устойчивого развития, стоящих перед промышленностью и потребителями во всем мире, благодаря все более прочным и экологичным продуктам.

Искусственный интеллект снижает количество отходов при резке трубПравда

Программное обеспечение для раскроя на основе искусственного интеллекта может оптимизировать раскладку материалов для достижения практически нулевых отходов за счет учета несовершенства материала.

Manual cutting is more sustainableЛожь

Advanced automation eliminates human errors that cause material waste, making robotic systems far more sustainable.

Заключение

In summary, metal tube cutting machines have evolved from basic tools to critical enablers of sustainable manufacturing. Through innovations like MZBNL's, they optimize material use, enhance energy efficiency, and support circular economy principles. While challenges remain, strategic adoption of current technologies and future advancements will continue to drive a greener, more efficient industrial future.

-

Discover how cutting machines reduce emissions and waste in industrial processes ↩

-

Understand the technological advances shaping modern manufacturing ↩

-

Discover the impact of advanced laser technology on sustainability and manufacturing efficiency. ↩

-

Explore strategies for managing costs and achieving ROI in machinery investments. ↩

-

Learn how No-CAD systems simplify machine operation and reduce training needs. ↩

-

Learn about cutting-edge innovations that increase eco-efficiency in metal processing ↩

-

Explore software solutions that reduce waste and improve material efficiency ↩

-

Find renewable energy sources to lower your factory’s carbon footprint ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.