Как использовать лазерный резак для труб и трубок с максимальной эффективностью

Затрудняетесь с медленным производством и большим количеством отходов материалов? Эти производственные неэффективности напрямую влияют на итоговый результат. Настоящая эффективность достигается за счет оптимизации всего рабочего процесса резки, а не только скорости станка.

Чтобы добиться максимальной эффективности, сочетайте такие передовые функции, как автоматическая подача и безотходные системы, с оптимизированным рабочим процессом. Такой подход упрощает работу, сокращает отходы материалов и обучение операторов, а также может увеличить общую скорость процесса до 40%, повышая производительность и рентабельность.

Будучи генеральным директором MZBNL, я уже более десяти лет помогаю компаниям решать именно эти проблемы. Речь идет не просто о покупке более быстрого станка, а о внедрении более разумного процесса. Давайте разберем практические шаги, которые вы можете предпринять, чтобы преобразовать свои операции по резке труб и трубопроводов и достичь максимальной эффективности.

Каковы основы технологии лазерной резки труб?

Сложная лазерная терминология сбивает вас с толку? Технический жаргон может быть подавляющим, мешая вам увидеть реальную ценность. В компании MZBNL мы верим в то, что сложные технологии становятся простыми.

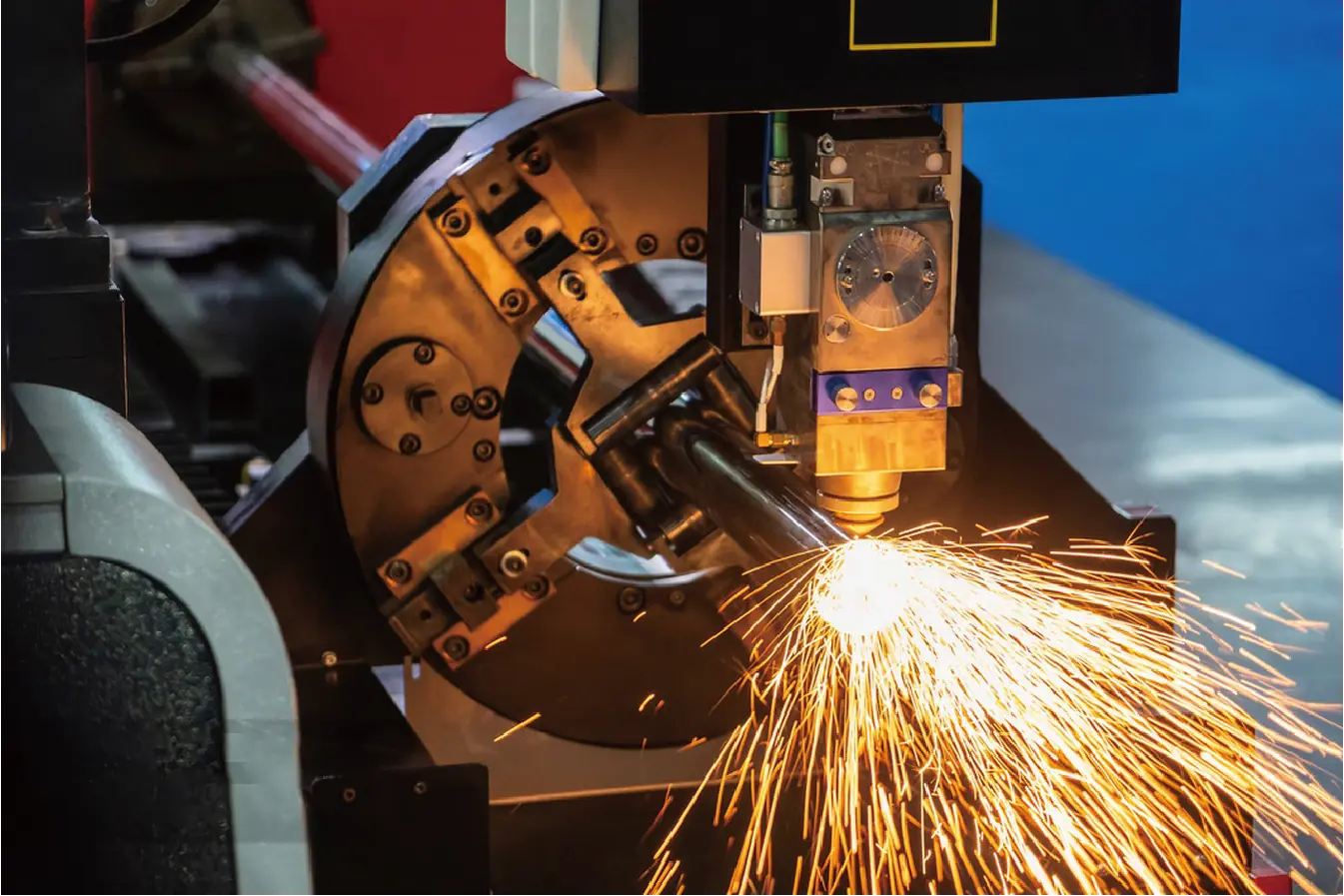

Лазерная резка труб использует сфокусированный лазерный луч для расплавления и испарения материала в точной области. Затем вспомогательный газ высокого давления сдувает расплавленный металл, создавая чистый и точный разрез на различных металлических профилях без какого-либо физического контакта с инструментом или износа.

Если углубиться в суть, то любой лазерный резак состоит из лазерного источника, генерирующего луч, режущей головки, фокусирующей его, и системы ЧПУ (компьютерного числового управления), которая управляет движением станка. Традиционно для управления этими станками требовались высококвалифицированные технические специалисты, которые также могли программировать сложные чертежи CAD. Помню, несколько лет назад я посетил завод одного из клиентов, где совершенно новый станок простоял неделю, потому что единственный программист CAD был на больничном. Это было огромное узкое место. Мне стало ясно, что технология должна служить пользователю, а не наоборот. Этот опыт определил всю философию наших исследований и разработок в MZBNL. Мы решили создавать машины, которые расширяют возможности оператора на заводе, а не только инженера в офисе. Ведь настоящая эффективность начинается тогда, когда любой член вашей команды может уверенно управлять станком и производить идеальные детали.

Как настроить лазерный резак для оптимальной работы?

Неправильная настройка может испортить весь производственный процесс? Напрасно потраченные материалы и потерянное время из-за неправильных параметров вызывают глубокое разочарование. Умная, упрощенная система может полностью устранить эти догадки.

Оптимальная настройка предполагает выбор правильных параметров, таких как мощность, скорость и давление газа, из предварительно загруженной библиотеки материалов. Современные системы упрощают эту задачу, позволяя операторам вводить размеры непосредственно на интерфейсе станка, минуя сложное программное обеспечение CAD и обеспечивая стабильные результаты.

Давайте подробнее рассмотрим, как мы изменили этот процесс. Традиционный рабочий процесс медленный и чреват ошибками. Инженер создает CAD-файл, отправляет его оператору станка и надеется, что он будет правильно интерпретирован. Любое небольшое изменение требует повторного обращения к инженеру, что приводит к задержкам.

Наше решение: Система No-CAD

Мы увидели эту проблему и разработали то, что мы называем "системой No-CAD". Мы интегрировали процесс проектирования непосредственно в интерфейс управления станка. Оператор может подойти к станку, выбрать профиль трубы и ввести требуемую длину и расположение отверстий прямо на простом сенсорном экране. Система автоматически генерирует траекторию резки. Эта инновация полностью устраняет необходимость в отдельном специалисте по САПР для многих распространенных работ. Мы видели, как благодаря этой функции время обучения оператора сократилось с нескольких недель до одного дня. Один из производителей мебели, с которым мы работаем, смог обучить всю свою бригаду сборщиков работе с фрезером, что обеспечило им невероятную гибкость производства. Вот что мы подразумеваем под доступной технологией; это устранение барьеров на пути к производительности.

Как загружать и выравнивать материалы для точных разрезов?

Ручная погрузка - это медленно и физически тяжело? Несоответствие напрямую ведет к браку деталей, что снижает вашу прибыль. Автоматизация - очевидный ответ на эту трудоемкую и критически важную задачу.

Для достижения максимальной точности используйте автоматизированную систему загрузки, которая каждый раз обеспечивает идеальное выравнивание. Например, механизм фронтальной подачи значительно снижает трудоемкость и ускоряет весь процесс, обеспечивая правильное позиционирование материала для точных, повторяющихся резов.

Давайте подробнее рассмотрим влияние автоматизации. Ручная погрузка длинных и тяжелых труб не только медленна, но и представляет собой риск для безопасности сотрудников. Часто для этого требуется два человека и тщательные измерения, чтобы убедиться, что труба правильно выровнена в патронах станка. Любая ошибка здесь приводит к плохому резу.

Путь МЗБНЛ: Механизм передней подачи

Чтобы решить эту проблему, мы разработали систему фронтальной подачи. Вместо загрузки сбоку оператор просто кладет следующую трубу в передней части станка. Система автоматически захватывает ее, подает в патроны и обеспечивает идеальное центрирование и готовность к резке. Такой оптимизированный процесс не только проще и безопаснее, но и значительно быстрее. По данным более 4000 наших клиентов, эта система увеличивает скорость работы примерно на 40%. Для предприятий, занимающихся производством автомобильных деталей или архитектурных украшений, где большие объемы и скорость имеют решающее значение, эта система является революционным решением. Она позволяет одному оператору эффективно управлять станком, высвобождая ценные трудовые ресурсы для выполнения других задач и напрямую повышая общую производительность завода.

Как эффективно выполнить процесс резки?

Ваш станок простаивает в перерывах между работой? Это время простоя - скрытая стоимость, которая незаметно убивает вашу эффективность. Максимизация времени "включения луча" - периода, когда лазер активно режет, - имеет решающее значение.

Эффективное исполнение означает минимизацию времени простоя между резами за счет использования автоматизированных систем, которые обеспечивают непрерывную подачу, резку и выгрузку. Главная цель - максимально увеличить время активной работы лазера, что напрямую повышает общую производительность вашего предприятия.

Давайте поподробнее разберемся, как выглядит по-настоящему эффективный рабочий процесс. Это бесшовная интеграция всех рассмотренных нами этапов. Пока режется одна труба, оператор уже использует систему No-CAD на сенсорном экране для программирования следующего задания. Как только первый разрез завершен, готовая деталь выгружается, а наш механизм фронтальной подачи за считанные секунды загружает следующую трубу и готовит ее к работе. Таким образом, создается непрерывный производственный цикл с практически полным отсутствием времени простоя. Это превращает лазерный резак из отдельного инструмента в двигатель вашей производственной линии. Именно благодаря такому целостному подходу к повышению эффективности многие наши клиенты в самых востребованных отраслях, от сантехники до мебели для учреждений, смогли значительно увеличить производительность без увеличения численности персонала. Они не просто режут быстрее, они работают умнее.

Как поддерживать оборудование в рабочем состоянии?

Неожиданные поломки - это производственный кошмар? Они останавливают всю линию и приводят к дорогостоящему аварийному ремонту. Простое, проактивное техническое обслуживание - ключ к предотвращению таких катастроф.

Для обеспечения стабильной эффективности соблюдайте график регулярного технического обслуживания. Это включает ежедневную очистку линз и сопел, проверку давления газа и смазку движущихся частей. Хорошо обслуживаемая машина предотвращает непредвиденные простои, обеспечивает стабильное качество и продлевает срок службы оборудования.

Для более глубокого погружения в суть вопроса нам необходимо рассматривать техническое обслуживание в двух аспектах: механическом и эксплуатационном. Механическое обслуживание является простым, но эксплуатационное обслуживание означает поиск источников неэффективности, например, отходов.

Поддержание эффективности за счет устранения отходов

Одной из самых больших скрытых затрат при резке труб являются отходы хвостового материала. Патронам, удерживающим трубу, требуется определенное количество материала для захвата, и традиционно этот последний кусок (часто 100 мм или более) превращается в лом. За год это выливается в значительные финансовые потери. Мы увидели в этом главную причину неэффективности. Поэтому мы разработали наш Инновационный безотходный хвостовой материал. Наш запатентованный задний патрон[^1] конструкция может продвигаться дальше, позволяя машине использовать почти всю длину трубы. Эта простая на первый взгляд инновация оказывает огромное влияние, сокращая отходы материала практически до нуля. Для наших заказчиков это напрямую означает экономию затрат на материалы и более устойчивую и эффективную работу. Это прекрасный пример того, как продуманная конструкция способствует долгосрочной эффективности.

Заключение

Максимальная эффективность - это весь рабочий процесс, а не только скорость резки. Сосредоточившись на простой настройке с помощью системы No-CAD, быстрой и автоматизированной загрузке и инновационных конструкциях, исключающих отходы материала, вы сможете раскрыть истинную производительность и повысить рентабельность своих операций.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.