Какой лучший станок для резки металлических труб для труб из нержавеющей стали?

Вы боретесь с неэффективной и неточной резкой труб из нержавеющей стали? Правильно подобранный станок может изменить ваше производство, но его выбор может оказаться непосильной задачей. Узнайте, как подобрать идеальное решение для повышения производительности и точности вашей мастерской.

Лучший станок для резки металлических труб из нержавеющей стали, как правило, отличается высокой точностью, передовой автоматизацией, например, системами No-CAD, и высокой мощностью для работы с особыми свойствами материала. Ключевые особенности включают технологию волоконного лазера, эффективную обработку материалов и интеллектуальные системы управления, непосредственно отвечающие требованиям производства нержавеющей стали для достижения оптимальных результатов.

За 25 лет работы в сфере производства металлоконструкций я видел, как бесчисленное множество предприятий бьется над выбором идеального оборудования. Речь идет не просто о станке, а об инвестировании в решение, которое повысит эффективность всей вашей работы. Мы рассмотрим важнейшие аспекты, которые необходимо учитывать, чтобы вы приняли обоснованное решение для своих потребностей в резке нержавеющей стали.

Стремление к оптимальной эффективности при изготовлении металлоконструкций часто приводит к критической оценке основного оборудования, особенно при работе со специализированными материалами, такими как нержавеющая сталь. Речь идет не просто о резке, а о достижении точности, минимизации отходов и оптимизации рабочего процесса. Например, такие компании, как MZBNL, совершили революцию в отрасли, объединив исследования и разработки с производством, сосредоточившись на таких инновациях, как операционная система No-CAD и Технология безотходного хвостового материала1. Этот критический сдвиг выходит за рамки простой автоматизации и переходит к интеллектуальному, ориентированному на пользователя проектированию, позволяя предприятиям значительно сократить время наладки и расход материалов. Мой личный опыт показывает, что такие достижения не просто теоретические: они приносят ощутимую пользу на производстве - от сокращения времени обучения операторов до значительного повышения производительности. Мы рассмотрим, как эти технологические достижения решают сложные задачи, связанные с нержавеющей сталью, устанавливая новые стандарты производительности и оптимизации материалов на конкурентном мировом рынке.

Каковы ключевые особенности станков для резки металлических труб, используемых для труб из нержавеющей стали?

Вы сталкиваетесь с несоответствиями или медленным производством на имеющемся оборудовании для резки труб из нержавеющей стали? Понимание основных характеристик современных станков для резки металлических труб имеет решающее значение. Вооружитесь знаниями, чтобы найти решения, которые позволят устранить эти проблемы, обеспечив превосходные результаты.

Ключевыми характеристиками станков для резки металлических труб из нержавеющей стали являются мощные волоконные лазеры для точных и чистых резов, автоматизированные системы загрузки для повышения эффективности и интеллектуальные интерфейсы управления, такие как системы No-CAD. Эти характеристики обеспечивают целостность материала, уменьшают количество ошибок, допускаемых вручную, и ускоряют время обработки, что очень важно для сложных применений нержавеющей стали.

Когда я только начинал работать в этой отрасли, резка нержавеющей стали была трудоемким и зачастую грязным процессом. Сегодня технологический скачок поражает воображение. Возьмем, к примеру, Ахмеда Аль-Фарси, одного из наших уважаемых клиентов из ОАЭ. Он руководит средним предприятием по изготовлению металлоконструкций и всегда находился в поиске автоматизированных решений для модернизации производства. Его проблемы были очевидны: прежние станки требовали квалифицированных операторов САПР, а высокая текучесть кадров означала постоянную нагрузку по переобучению персонала. Ему требовалось готовое решение, которое было бы простым в установке и эксплуатации, отличалось бы высокой рентабельностью, предполагало бы индивидуальную настройку и надежную постпродажную поддержку. Это в точности отражает тенденцию рынка к переходу на машины, которые не только мощные, но и умные и удобные в использовании, сводящие к минимуму потребность в высокоспециализированном персонале и максимизирующие производительность.

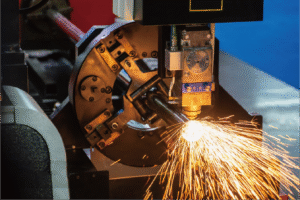

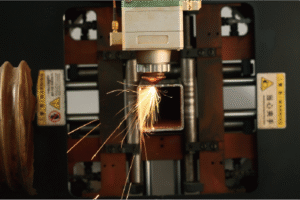

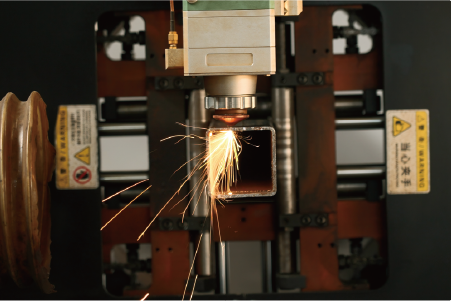

Мощная технология волоконного лазера и прецизионные режущие головки

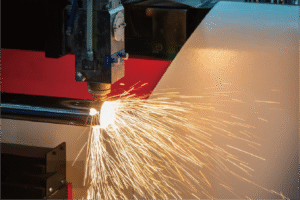

При обработке нержавеющей стали выбор источника лазерного излучения имеет первостепенное значение. Волоконные лазеры, в частности, стали золотым стандартом благодаря своей способности выдавать высокоинтенсивные, концентрированные лучи. В отличие от традиционных CO2-лазеров, волоконные лазеры могут похвастаться превосходным качеством и эффективностью луча, что позволяет им резать высокоотражающие материалы, такие как нержавеющая сталь, с исключительной скоростью и точностью. Это позволяет получить более чистые края, минимальные зоны термического влияния (HAZ) и снизить требования к последующей обработке. Например, наши станки для лазерной резки труб MZBNL оснащены передовыми источниками волоконного лазера, которые обеспечивают необходимую плотность мощности, чтобы без труда разрезать нержавеющую сталь различных толщин. В недавнем исследовании, проведенном Немецким обществом сварки, резка нержавеющей стали волоконным лазером показала улучшение качества кромок на 15% и снижение тепловых искажений на 20% по сравнению с другими методами, что подтверждает ее превосходство. Такая точность крайне важна для таких отраслей, как производство архитектурных и автомобильных деталей, где компоненты должны идеально подходить друг к другу и выдерживать сложные условия эксплуатации. Интеграция высокоточных режущих головок с возможностью динамической фокусировки еще больше улучшает этот процесс, обеспечивая стабильное качество реза даже при сложной геометрии. Такая комбинация означает меньшее количество отходов материала и более высокий выход годных деталей, что напрямую влияет на рентабельность.

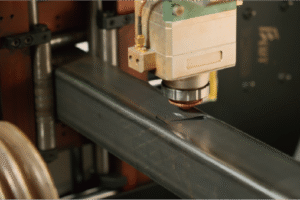

Помимо лазера, решающую роль играет конструкция самой режущей головки. Современные режущие головки оснащены системами автоматической смены сопла и интеллектуальными датчиками, которые могут определять толщину материала и корректировать параметры на лету. Такая способность к адаптации жизненно важна для нержавеющей стали, состав и толщина которой могут незначительно отличаться даже в одной партии. Наши станки MZBNL оснащены интеллектуальными оцифрованными системами, которые используют данные в режиме реального времени для оптимизации параметров резки, что значительно снижает вероятность ошибок и переделок. Такой уровень автоматизации гарантирует, что даже сложные рисунки на трубах из нержавеющей стали будут выполнены с повторяющейся точностью, что является важным преимуществом для контрактных услуг по изготовлению. Согласно отраслевым отчетам, автоматическая настройка параметров может сократить время настройки до 30%, что является значительным преимуществом для предприятий, работающих с различными партиями продукции.

Способность выполнять высокоскоростную и высокоточную резку - непременное требование для конкурентоспособного производства металла. Для нержавеющей стали это означает сохранение целостности реза без ущерба для скорости. Наши станки разработаны для быстрой резки, при этом обеспечивается точный контроль теплового воздействия для предотвращения деформации или обесцвечивания материала, что является распространенной проблемой при работе с нержавеющей сталью. Такой баланс скорости и точности позволяет нашим клиентам, таким как Ахмед Аль-Фарси, выполнять крупносерийные заказы на такие изделия, как компоненты перил или детали автомобилей, с уверенностью зная, что каждый отрез соответствует строгим стандартам качества. Такая эффективность напрямую приводит к ускорению выполнения проектов и повышению удовлетворенности клиентов, укрепляя репутацию компании на рынке.

Передовая автоматизация и интеллектуальные системы управления

Одним из наиболее значительных достижений в области резки металлических труб является интеграция передовой автоматизации и интеллектуальных систем управления. Традиционная зависимость от квалифицированных операторов САПР при создании и изменении сложных 3D-чертежей была основным узким местом для многих предприятий, включая компанию Ahmed. Именно здесь на помощь приходит новаторская операционная система No-CAD от MZBNL. Эта инновационная функция позволяет операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров, полностью исключая необходимость в предварительных чертежах. Это значительно упрощает работу, снижает порог навыков, необходимых для управления станком, и сокращает время обучения с 15 дней на заводе до 1 дня обучения на месте. Такая простота в использовании является решающим фактором для компаний с высокой текучестью кадров, поскольку снижает нагрузку на персонал и обеспечивает непрерывность производства.

Помимо No-CAD, интеллектуальные системы управления распространяются на весь процесс обработки материалов. Традиционные машины часто полагаются на ручную загрузку сбоку или сзади, что неэффективно и трудоемко. Оптимизированная инновационная система фронтальной подачи MZBNL автоматически подает трубку спереди, повышая эффективность подачи примерно на 40% и снижая трудоемкость работы оператора на аналогичную величину. Такое улучшение эргономики рабочего процесса напрямую влияет на производительность, позволяя персоналу сосредоточиться на других важных задачах, а не на напряженной работе с материалом. Для такого предприятия, как Ahmed's, которое наращивает масштабы и внедряет автоматизированные решения, это означает значительное снижение операционных затрат и увеличение общего объема производства без необходимости значительного расширения штата сотрудников. Такая автоматизация преобразует всю производственную линию, делая ее более рациональной и экономически эффективной.

Кроме того, интеллектуальные и цифровые системы обеспечивают мониторинг в режиме реального времени, удаленную диагностику и возможность предиктивного обслуживания. Эти функции незаменимы для минимизации времени простоя и обеспечения непрерывной работы, особенно для клиентов на удаленных международных рынках, которые зависят от надежной поддержки. Например, наши машины могут передавать критически важные эксплуатационные данные, что позволяет нашим сервисным службам выявлять потенциальные неполадки до того, как они превратятся в серьезные проблемы. Такой проактивный подход значительно снижает затраты на обслуживание и продлевает срок службы оборудования. Согласно отчету компании Accenture, предиктивное обслуживание может сократить количество поломок оборудования на 70% и снизить затраты на техническое обслуживание на 25%. Такая технологическая интеграция гарантирует, что наши клиенты получат надежное и прочное решение, которое обеспечит их бизнесу движение вперед, устраняя такие проблемы, как длительное время изготовления оборудования и отсутствие местной сервисной поддержки.

Инновации в области эффективности обработки материалов и сокращения отходов

Эффективная обработка материалов так же важна, как и сам процесс резки, особенно при работе с такими дорогостоящими материалами, как нержавеющая сталь. Цель заключается не только в быстрой резке, но и в максимальном использовании материала и минимизации отходов. Традиционные системы лазерной резки начинают работу с головки трубы, и в конце процесса обычно образуется непригодный для использования хвостовой материал. Эти отходы могут существенно повлиять на итоговую прибыль компании, особенно при крупносерийном производстве.

Чтобы противостоять этому, компания MZBNL представила инновационную систему Zero-Waste Tail Material. Перестроив логику резки таким образом, чтобы расчет велся от заднего патрона, наша система позволяет отказаться от остатков хвостового материала, если оставшаяся часть меньше длины изделия. Это простое, но революционное изменение позволяет максимально эффективно использовать материал, значительно повышая эффективность резки и снижая затраты на сырье. Для такого предприятия, как Ahmed Al-Farsi, производящего детали для архитектурных металлоконструкций и деталей автомобилей, каждый сантиметр сэкономленного материала напрямую означает увеличение прибыли. Эта инновация не только делает процесс более экологичным, но и финансово более выгодным, что делает ее привлекательной для клиентов, которые ставят во главу угла экономическую эффективность и устойчивость.

Эффективные механизмы погрузки и разгрузки не только обеспечивают сохранность материала, но и значительно повышают общую производительность. Автоматические системы загрузки могут последовательно обрабатывать несколько труб, сокращая время ручного вмешательства и ускоряя время цикла. Для нержавеющей стали, которая может быть тяжелой и неудобной в обращении, автоматизация сводит к минимуму риск повреждения материала и травм оператора. Кроме того, интегрированные многопроцессные возможности, такие как автоматическая перфорация и резка на одном станке, еще больше оптимизируют рабочие процессы. Такая интеграция означает меньшее количество перестановок оборудования, сокращение времени на переналадку между процессами и более компактную производственную площадь. Такой комплексный подход к обработке материалов обеспечивает бесперебойную работу всего производства от поступления сырья до выпуска готовой продукции, предоставляя комплексное, экономически эффективное специализированное решение, идеально подходящее для крупносерийного производства.

Волоконные лазеры точно режут нержавеющую стальПравда

Волоконные лазеры дают высокоинтенсивные лучи, обеспечивающие чистые разрезы с минимальными зонами термического воздействия, что делает их идеальными для обработки нержавеющей стали.

Системы No-CAD требуют длительного обученияЛожь

Системы No-CAD упрощают работу, позволяя вводить параметры без сложных чертежей, что значительно сокращает время обучения.

Как эти особенности влияют на эффективность резки труб из нержавеющей стали?

Ваши операции по резке нержавеющей стали не достигают пика эффективности? Передовые функции, о которых мы рассказали, - это не просто "жужжащие слова"; они непосредственно воплощаются в ощутимых улучшениях. Поймите, как эти инновации оптимизируют ваш рабочий процесс, значительно снижая затраты и увеличивая производительность.

Передовые функции значительно повышают эффективность, сокращая отходы материала благодаря конструкциям с нулевым хвостом, сводя к минимуму обучение оператора с помощью систем No-CAD и ускоряя производство за счет автоматической подачи. Это приводит к снижению эксплуатационных расходов, ускорению времени выполнения заказа и стабильному качеству продукции, что очень важно при изготовлении изделий из нержавеющей стали.

Работая в сфере производства металлических изделий, я часто замечал, что небольшие, на первый взгляд, технологические усовершенствования могут вызвать эффект пульсации на всей производственной линии. Речь идет об оптимизации каждой миллисекунды и каждого миллиметра. Когда мы представили наш станок для лазерной резки труб MZBNL с интегрированными функциями на предприятии Ахмеда Аль-Фарси в ОАЭ, эффект был мгновенным и глубоким. Ахмед, проницательный владелец с сильным инженерным образованием, был особенно заинтересован в автоматизации существующих ручных рабочих процессов. Он понимал, что повышение эффективности станка - это не просто более быстрая резка; это улучшение модели прибыли за счет более быстрой и надежной доставки готовых деталей строителям, декораторам и OEM-производителям. Прямая зависимость между этими передовыми функциями и итоговой прибылью неоспорима, что делает инвестиции весомым аргументом.

Оптимизация рабочего процесса и сокращение операционных расходов

Интеграция передовых функций, таких как система No-CAD от МЗБНЛ и инновация Front-Feeding, в корне меняет рабочий процесс, что приводит к значительному снижению затрат. Традиционно этап проектирования и наладки требовал значительного времени и специализированного труда. Инженеры тратили часы на создание или изменение сложных 3D-чертежей в программах CAD, а операторам требовалось длительное обучение - иногда до 15 дней - для освоения интерфейса машины. Этот трудоемкий процесс был основным "узким местом", особенно для средних предприятий, таких как предприятие Ахмеда Аль-Фарси, где текучесть кадров могла привести к постоянным нагрузкам на обучение и задержкам производства. С системой No-CAD необходимость в сложных чертежах для стандартных типов труб и отверстий практически отпала, что позволяет операторам запускать производство простым вводом параметров. Эта инновация не только значительно сокращает время настройки, но и снижает порог квалификации, сокращая время обучения оператора всего до одного дня. Это напрямую ведет к снижению затрат на оплату труда, поскольку требуется меньше узкоспециализированного персонала, а новые сотрудники практически сразу начинают работать.

Кроме того, механизм фронтальной подачи, который автоматически вытягивает трубки из передней части машины, значительно повышает эффективность загрузки материала примерно на 40% при одновременном снижении трудоемкости работы оператора на аналогичный процент. Это эргономическое улучшение означает снижение физической нагрузки на работников и более быстрый, непрерывный поток материала, исключающий простои, связанные с ручными или менее эффективными методами загрузки. Для загруженного производственного цеха это, казалось бы, незначительное улучшение оборачивается значительной экономией времени в течение производственной смены, позволяя обрабатывать больше деталей за то же время. Увеличение производительности в сочетании с сокращением трудозатрат напрямую влияет на общие операционные расходы, делая производственный процесс более рациональным и конкурентоспособным.

Совокупный эффект от этих рационализированных процессов - значительное повышение общей операционной эффективности и заметное сокращение сопутствующих расходов. Вместо того чтобы выделять ресурсы на обширные программы обучения или ручную обработку материалов, компании теперь могут перенаправить их на производство или другие виды деятельности с добавленной стоимостью. Такая оптимизация особенно выгодна для предприятий на конкурентных рынках, таких как Ближний Восток, где каждое повышение операционной эффективности способствует увеличению маржи прибыли. Ахмед отдает предпочтение решениям "под ключ", которые легко устанавливать и эксплуатировать, что полностью соответствует этим преимуществам, поскольку он отдает предпочтение решениям, которые вносят непосредственный вклад в итоговый результат, минимизируя непроизводственную деятельность и максимизируя выпуск продукции.

Улучшенное использование материалов и минимизация отходов

Одним из наиболее эффективных способов повышения эффективности станков является более рациональное использование материала, особенно при работе с такими дорогими материалами, как нержавеющая сталь. Традиционные системы лазерной резки часто приводят к образованию непригодного для использования "хвостового материала", поскольку они обрабатывают трубу с головки, оставляя остатки на конце. Эти отходы, хотя и кажутся незначительными в расчете на одну трубку, значительно накапливаются в ходе крупносерийного производства, непосредственно снижая маржу прибыли. Наша инновационная технология MZBNL Zero-Waste Tail Material напрямую решает эту давнюю проблему отрасли. Перестроив логику резки таким образом, чтобы расчет велся от заднего патрона, наша система позволяет полностью исключить остатки хвостового материала, если длина оставшегося участка меньше длины изделия. Этот оригинальный подход позволяет максимально использовать каждый дюйм сырья.

Рассмотрим сценарий на оживленном предприятии, поставляющем детали архитектурных металлоконструкций. Если при каждой резке обычно образуется небольшая, но непригодная для использования хвостовая часть, то при тысячах резов в месяц суммарные отходы могут представлять собой значительные финансовые потери. Благодаря конструкции MZBNL с нулевым хвостом компании могут значительно сократить количество отходов материала. Согласно нашим внутренним исследованиям, проведенным среди клиентов в Европе, эта инновация позволила сэкономить до 5% на некоторых крупносерийных проектах, что является значительной цифрой при работе с такими высококачественными материалами, как нержавеющая сталь. Это не только повышает рентабельность производства, но и делает его более экологичным, что соответствует современным целям корпоративной ответственности.

Помимо функции "нулевого хвоста", интегрированные многопроцессные возможности, такие как автоматическая перфорация и резка, еще больше повышают эффективность использования материала за счет сокращения необходимости в многократной настройке и переносе деталей с одного станка на другой. Каждый раз, когда деталь перемещается или заново обрабатывается, существует риск ошибки или повреждения, а также дополнительное время на настройку. Выполняя штамповку и резку на одном станке, весь процесс становится замкнутым, что снижает количество ошибок при перемещении, минимизирует возможное повреждение материала и обеспечивает высокую точность от начала до конца. Такой оптимизированный подход означает, что меньше материала портится из-за несоосности или неправильного обращения, что способствует общему повышению выхода готовых, пригодных к использованию деталей. Подобная интеграция - это именно то, что Ахмед Аль-Фарси искал в станке с возможности автоматической подачи и перфорации2поскольку это напрямую способствует его модели прибыли, заключающейся в эффективной доставке готовых деталей.

| Характеристика | Влияние на эффективность | Преимущества нержавеющей стали |

|---|---|---|

| Система No-CAD | Сокращает время установки, снижает требования к квалификации | Ускоренное выполнение заданий, меньшая зависимость от специалистов по САПР при работе со сложными материалами |

| Фронтальное кормление | Увеличивает скорость загрузки на 40%, снижает трудозатраты на 40% | Более высокая производительность, меньшая утомляемость при работе с тяжелыми нержавеющими трубами |

| Безотходный хвост | Максимальное использование материала, снижение количества брака | Значительная экономия на дорогостоящей нержавеющей стали |

| Мощный волоконный лазер | Быстрая, чистая резка, минимальная опасность. | Предотвращает искажение материала, обеспечивает превосходное качество кромки на отражающей нержавеющей |

| Встроенная перфорация | Обработка на одном станке, сокращение времени обработки | Оптимизация рабочего процесса, повышенная точность при комбинированных операциях с нержавеющей |

Превосходная точность и стабильное качество продукции

Эффективность резки труб из нержавеющей стали измеряется не только скоростью или сокращением отходов; она в значительной степени зависит от точности и стабильного качества продукции. Нержавеющая сталь, известная своей прочностью и эстетической привлекательностью, требует высококачественной резки, чтобы соответствовать строгим требованиям таких отраслей, как производство мебели, сантехники и медицинского оборудования. Высокоскоростная и высокоточная резка в сочетании с интеллектуальными и цифровыми системами играют в этом деле первостепенную роль. Например, наши станки MZBNL разработаны для обеспечения точности на микроуровне, гарантируя, что каждый срез будет чистым, без заусенцев и точным по размерам. Такая точность сводит к минимуму необходимость в дорогостоящих и трудоемких операциях вторичной обработки.

Влияние стабильного качества продукции на эффективность бизнеса очень велико. Когда детали постоянно производятся в соответствии со спецификацией, уменьшается количество брака, меньше переделок и снижается потребность в проверках контроля качества. Это напрямую ведет к ускорению производственных циклов и снижению трудозатрат. Рассмотрим бизнес Ахмеда Аль-Фарси, который поставляет детали для архитектурных металлоконструкций и деталей автомобилей. В этих областях применения точность размеров и качество обработки поверхности имеют решающее значение как для целостности конструкции, так и для эстетической привлекательности. Станок, стабильно обеспечивающий высококачественную резку, снижает риск задержки проекта из-за бракованных деталей и повышает репутацию предприятия как надежного. Мой личный опыт показывает, что клиенты готовы инвестировать в технологию, гарантирующую качество, поскольку это укрепляет доверие и обеспечивает повторный бизнес.

Кроме того, способность современных станков интегрировать многопроцессные функции значительно способствует поддержанию стабильного качества. Например, наш интегрированный станок для автоматической перфорации и резки обеспечивает выполнение операций резки и перфорации за один установ, устраняя возможные ошибки, возникающие при передаче заготовок между различными станками. Это не только экономит время, но и гарантирует, что пробитые отверстия и обрезанные кромки будут идеально выровнены и соответствовать размерам. Такой уровень интегрированной точности имеет решающее значение для сложных сборок и крупносерийного производства, обеспечивая соответствие каждого компонента строгим стандартам, предъявляемым к различным приложениям - от стеллажей для витрин до лифтового оборудования. Такое стремление к точности во всех интегрированных процессах является отличительной чертой действительно эффективной резки труб из нержавеющей стали.

No-CAD сокращает время обученияПравда

Система No-CAD позволяет сократить обучение оператора с 15 до 1 дня за счет отсутствия необходимости в сложных 3D-чертежах.

Переднее кормление увеличивает количество родов на 40%Ложь

Фронтальная подача фактически снижает трудоемкость работы оператора на 40% за счет автоматизированной загрузки материала.

Какие факторы следует учитывать при выборе станков для резки металлических труб из нержавеющей стали?

Столкнулись с непростой задачей выбора нового станка для резки металлических труб из нержавеющей стали? Неправильный выбор может привести к дорогостоящей неэффективности. Определите критические факторы, которые помогут вам найти решение, идеально соответствующее вашим потребностям, обеспечивающее будущий успех и операционное совершенство.

При оценке станков для резки металлических труб из нержавеющей стали ключевыми факторами являются мощность и тип лазера, уровень автоматизации (например, No-CAD, автоматическая подача), возможности обработки материалов, интеллектуальное программное обеспечение и послепродажная поддержка. Приоритет этих факторов обеспечивает высокую точность, эффективность и долгосрочную жизнеспособность оборудования для обработки нержавеющей стали.

Выбор нового оборудования - это значительная инвестиция, которая может определить будущую траекторию развития вашего бизнеса. Речь идет не только о цене, но и о совокупной стоимости владения, масштабируемости и долгосрочной поддержке. Я часто видел, как компании принимают решения, основанные исключительно на первоначальной стоимости, и впоследствии жалеют об этом из-за скрытых неэффективностей или неадекватного обслуживания. Например, Ахмед Аль-Фарси, наш клиент из ОАЭ, отдавал предпочтение поиску поставщика с проверенной технологией и глобальными рекомендациями, а также отличным послепродажным обслуживанием и поддержкой обучения. Он понимал, что машина хороша лишь настолько, насколько хороша стоящая за ней система поддержки, и признавал, что наличие запасных частей и дистанционная диагностика3 имели решающее значение. Такое стратегическое мышление необходимо всем, кто хочет сделать разумные инвестиции в технологию резки нержавеющей стали.

Лазерная технология, мощность и совместимость материалов

Основополагающим фактором при выборе станка для резки металлических труб из нержавеющей стали является тип и мощность лазера. Для нержавеющей стали в подавляющем большинстве случаев предпочтительна технология волоконного лазера благодаря превосходному качеству луча, высокой эффективности резки светоотражающие материалы4и более низкие эксплуатационные расходы по сравнению с CO2-лазерами. Мощность волоконного лазера (измеряемая в ваттах) напрямую зависит от толщины нержавеющей стали, которую он может эффективно разрезать, и скорости, с которой он может это делать. Например, для резки тонкой нержавеющей стали для мебели или медицинского оборудования может потребоваться 2-4 кВт, а для более толстых секций архитектурных конструкций или автомобильных шасси - 6 кВт и выше. Очень важно подобрать мощность лазера в соответствии с максимальной толщиной и ежедневным объемом труб из нержавеющей стали, которые вы собираетесь обрабатывать. Недостаточно мощный станок будет работать с трудом, что приведет к низкому качеству резки, замедлению производства и возможному повреждению материала, а слишком мощный станок может оказаться ненужным расходом, если вы работаете только с тонкими материалами.

Помимо мощности, оцените способность лазера поддерживать стабильное качество луча при различных параметрах резки и типах материалов. Высокая стабильность луча обеспечивает равномерное качество резки независимо от длины трубы или сложности геометрии. Кроме того, поинтересуйтесь репутацией бренда лазерного источника и ожидаемым сроком службы. Авторитетные производители лазеров обеспечивают большую надежность и легкий доступ к запасным частям и сервисному обслуживанию. Наши станки для лазерной резки труб MZBNL оснащены ведущими в отрасли источниками волоконного лазера, выбранными специально за их прочные характеристики и надежность в сложных условиях применения, что обеспечивает высокоскоростную и высокоточную резку широкого диапазона толщин нержавеющей стали. Этот важнейший компонент определяет основные возможности станка и его долгосрочную экономическую эффективность.

Совместимость материалов также распространяется на способность станка обрабатывать различные формы труб, помимо стандартных круглых и квадратных. Многие современные приложения из нержавеющей стали включают в себя овальные, прямоугольные или даже нестандартные профили труб. Система зажимного патрона и программное обеспечение станка должны обеспечивать надежный захват и точную резку этих разнообразных профилей без деформации. Кроме того, обратите внимание на максимальную длину и диаметр труб, чтобы обеспечить соответствие станка текущим и будущим требованиям проекта. Распространенной ошибкой является инвестирование в станок, который слишком мал для планируемого роста. Например, если Ахмед планирует расширить свой бизнес за счет более крупных архитектурных проектов, ему необходимо убедиться, что станок сможет обрабатывать более длинные и толстые трубы из нержавеющей стали, чем те, которые нужны ему в данный момент.

Уровень автоматизации, интеллектуальность программного обеспечения и простота использования

В условиях современной конкуренции на производстве уровень автоматизации и интеллектуальность управляющего программного обеспечения имеют первостепенное значение. Высокоавтоматизированная машина сокращает ручной труд, сводит к минимуму человеческие ошибки и значительно повышает производительность. Главное - не ограничиваться базовой автоматизацией, а рассмотреть "умные" функции. Операционная система No-CAD компании МЗБНЛ - яркий тому пример: она значительно упрощает этап подготовки к производству, позволяя операторам обрабатывать стандартные типы труб и шаблоны отверстий путем простого ввода параметров, исключая необходимость в сложных 3D-чертежах. Эта инновация напрямую решает такие проблемы, как потребность в квалифицированных операторах САПР и высокая текучесть кадров, с которой столкнулся Ахмед Аль-Фарси. Такие системы значительно снижают порог квалификации для работы на станке, сокращая время обучения с нескольких недель до нескольких дней, что позволяет быстро возобновить производство даже с новым персоналом.

Интеллектуальность программного обеспечения распространяется на такие функции, как автоматическое гнездование, предотвращение столкновений и настройка параметров в режиме реального времени. Автоматическое гнездование оптимизирует использование материала, эффективно располагая детали на трубе, что очень важно для дорогостоящей нержавеющей стали, чтобы свести к минимуму отходы. Системы предотвращения столкновений предотвращают столкновение режущей головки с уже отрезанными деталями или патроном, защищая как станок, так и заготовку. Регулировка параметров в реальном времени, при которой станок автоматически подстраивает настройки резки в зависимости от изменений материала или толщины, обеспечивает стабильное качество резки и предотвращает дорогостоящие ошибки. Эти интеллектуальные функции позволяют повысить эффективность производства, сократить отходы материала и уменьшить количество ошибок - все это способствует повышению прибыли.

Простота использования, которой часто не уделяют должного внимания, имеет решающее значение для долгосрочной производительности. Сложный интерфейс, даже на мощной машине, может привести к разочарованию оператора, ошибкам и неполному использованию оборудования. Обратите внимание на интуитивно понятные интерфейсы сенсорных экранов, наглядные визуальные руководства и надежные диагностические возможности. Простые в управлении и обслуживании машины, подобные тем, которые разрабатывает компания МЗБНЛ, расширяют возможности операторов и сводят к минимуму зависимость от высокоспециализированных технических специалистов. Эта простота распространяется и на техническое обслуживание: машины с модульной конструкцией и доступными компонентами можно быстрее обслуживать, сокращая время простоя. Для такого клиента, как Ахмед, который предпочитает готовые решения, простые в установке и эксплуатации, эти факторы имеют решающее значение, поскольку они напрямую влияют на его способность вести стабильный и долгосрочный бизнес с минимальными сбоями.

Послепродажная поддержка, сеть обслуживания и возможности настройки

Инвестиции в станок для резки металлических труб не заканчиваются покупкой; для долгосрочного успеха в работе очень важна всесторонняя послепродажная поддержка и надежная сервисная сеть. Это включает в себя наличие запасных частей, техническую поддержку, обучение и удаленную диагностику. Машина хороша только в том случае, если она работает бесперебойно, и при возникновении проблем оперативное и эффективное обслуживание имеет первостепенное значение. Такие компании, как MZBNL, с 25-летним опытом работы и глобальной клиентской базой, глубоко понимают это, предлагая надежную систему поддержки в основных странах экспорта, таких как Юго-Восточная Азия, Ближний Восток, Европа и Северная Америка. Ахмед Аль-Фарси особо отметил важность послепродажного обслуживания и поддержки в обучении, а также доступность запасных частей и удаленной диагностики как ключевых моментов поиска поставщиков.

Обязательно поинтересуйтесь программами обучения поставщика: Являются ли они всеобъемлющими? Предлагаются ли они на месте или удаленно? Как долго они длятся? Эффективное обучение гарантирует, что ваша команда сможет в полной мере использовать возможности машины и выполнять текущее обслуживание. Кроме того, узнайте о наличии запасных частей. Длительные сроки поставки критически важных компонентов могут парализовать производство и привести к значительным финансовым потерям. Поставщик с хорошо укомплектованными запасами и эффективной логистической сетью может значительно сократить время простоя. Удаленная диагностика - функция, предлагаемая нашими интеллектуальными и цифровыми системами в MZBNL, - позволяет техническим специалистам устранять неполадки удаленно, часто решая проблемы без выезда на место, что неоценимо для международных клиентов.

Наконец, обратите внимание на возможности поставщика по изготовлению оборудования на заказ. В то время как стандартные машины могут быть достаточными для некоторых, многие предприятия имеют уникальные требования, связанные с конкретными размерами труб, обработкой материалов или интеграцией в существующие производственные линии. Поставщик, готовый и способный предложить экономически эффективные индивидуальные решения, как это делает компания MZBNL, может предложить значительное конкурентное преимущество. Такая адаптация гарантирует, что оборудование действительно соответствует вашим конкретным производственным потребностям и может развиваться вместе с вашим бизнесом. Например, компания Ahmed не только является заказчиком, но и рассматривает возможность стать региональным дистрибьютором, что свидетельствует о сильном желании партнерства, которое может предложить совместное брендирование или эксклюзивные права на дистрибуцию - свидетельство важности гибкости и долгосрочного видения поставщика. Такой уровень партнерства выходит за рамки только характеристик машины, влияя на саму структуру будущего роста бизнеса.

Волоконные лазеры предпочтительнее для нержавеющей сталиПравда

Волоконные лазеры обеспечивают более высокое качество луча и эффективность резки отражающих материалов, таких как нержавеющая сталь, по сравнению с CO2-лазерами.

Большая мощность лазера всегда означает лучшееЛожь

Хотя большая мощность позволяет резать более толстые материалы, она может быть излишней и дорогостоящей, если вы работаете преимущественно с тонкими трубами из нержавеющей стали.

С какими проблемами обычно сталкиваются при использовании машин для резки труб из нержавеющей стали и как их преодолеть?

Вы сталкиваетесь с распространенными проблемами при резке труб из нержавеющей стали - от заусенцев до коробления материала? Эти проблемы могут серьезно снизить производительность. Откройте для себя практические решения и инновационные функции станков, призванные превратить эти проблемы в бесперебойную работу.

К числу распространенных проблем при резке труб из нержавеющей стали относятся тепловые деформации, образование заусенцев и нестабильное качество реза из-за твердости материала. Эти проблемы решаются с помощью мощных волоконных лазеров, оптимизированных параметров резки, передовых систем охлаждения и специализированных режущих головок, которые минимизируют тепловое воздействие и обеспечивают чистые, точные края.

Имея большой опыт работы с металлоконструкциями, я сталкивался с бесчисленными трудностями, связанными с обработкой нержавеющей стали. Этот материал известен своей прочностью и коррозионной стойкостью, но именно эти свойства могут затруднять его резку без применения специальных технологий и оборудования. Такие проблемы, как тепловое искажение и образование заусенцев, - не просто мелкие неприятности; они могут привести к значительным отходам материала и потребовать много времени на последующую обработку, что снижает рентабельность. Для компаний, особенно таких, как Ahmed Al-Farsi's, которая делает ставку на поставку высококачественных готовых деталей для архитектурного и автомобильного секторов, эти проблемы напрямую влияют на удовлетворенность клиентов и сроки выполнения проектов. Понимание этих проблем и доступных инновационных решений имеет первостепенное значение для достижения стабильного и высококачественного результата.

Тепловое искажение и деформация материала

Одной из наиболее распространенных проблем при лазерной резке нержавеющей стали является управление тепловым искажением и предотвращение деформации материала. Нержавеющая сталь, особенно тонкая, подвержена деформации под воздействием тепла из-за относительно низкой теплопроводности по сравнению с другими металлами. Чрезмерное нагревание при резке может привести к неравномерному расширению и сжатию, в результате чего детали получаются неточными по размерам или эстетически неудовлетворительными. Это критическая проблема для отраслей, производящих прецизионные детали или декоративные элементы, где визуальная привлекательность имеет первостепенное значение. Для решения этой проблемы требуется сочетание передовая лазерная технология5 и интеллектуальные стратегии обработки.

Основное решение заключается в использовании мощных волоконных лазеров с точным управлением лучом. Волоконные лазеры дают высококонцентрированный луч, что позволяет увеличить скорость резки и уменьшить зону термического воздействия (HAZ). Это минимизирует количество тепла, передаваемого окружающему материалу, что значительно снижает риск деформации. Кроме того, решающую роль играют усовершенствованные параметры резки, включая оптимизированное фокусное расстояние, давление вспомогательного газа (как правило, высокочистого азота для нержавеющей стали) и частоту импульсов. Наши станки MZBNL оснащены сложными интеллектуальными и цифровыми системами, которые могут динамически регулировать эти параметры в режиме реального времени, обеспечивая оптимальное управление нагревом для различных марок и толщин нержавеющей стали. Такое адаптивное управление предотвращает проблемы, которые могут возникнуть в результате внезапных изменений свойств материала или сложных траекторий резки, гарантируя стабильное и постоянное качество резки.

Помимо самого лазера, важную роль играют эффективные системы крепления и охлаждения. Патроны и опорные ролики станка должны надежно фиксировать трубу, чтобы минимизировать вибрацию и обеспечить надлежащую поддержку, предотвращая деформацию в процессе резки. Некоторые передовые системы включают в себя активные механизмы охлаждения или сложные системы удаления дыма, которые также помогают отводить тепло из зоны резки. Например, в проекте для производителя медицинского оборудования, использующего хрупкие трубки из нержавеющей стали, точный контроль подачи тепла имел первостепенное значение. Используя возможности высокоскоростной и высокоточной резки МЗБНЛ в сочетании с оптимизированным охлаждением, заказчик добился идеально ровных срезов без перекосов, что стало значительным улучшением по сравнению с предыдущим оборудованием, которое часто приводило к браку из-за тепловых деформаций. Такая точность позволяет поддерживать строгие стандарты качества для критически важных медицинских компонентов.

Формирование заусенцев и качество кромок

Другой распространенной проблемой при резке труб из нержавеющей стали является образование заусенцев и борьба за достижение стабильно чистого качества кромки. Заусенцы - это острые, нежелательные остатки материала, которые цепляются за кромку реза, требуя трудоемких и часто дорогостоящих операций вторичной обработки, таких как снятие заусенцев, шлифовка или полировка. Эти дополнительные операции не только увеличивают трудозатраты и время производства, но и могут нарушить конечную эстетику и функциональность детали, особенно в тех областях применения, где гладкие кромки имеют решающее значение для безопасности или сборки, например в мебели или сантехнике.

Для борьбы с образованием заусенцев отрезной станок должен быть способен подавать высококачественный вспомогательный газ высокого давления (обычно азот) непосредственно в зону резания, эффективно продувая расплавленный материал и предотвращая его повторное застывание на кромке реза. Конструкция сопла и его близость к заготовке также имеют решающее значение. Наши станки MZBNL оснащены передовыми режущими головками, которые оптимизируют поток газа и точно контролируют фокусную точку лазерного луча, обеспечивая чистый рез без окалины. Такой точный контроль над процессом резки является основным компонентом наших возможностей высокоточной резки, сводя к минимуму необходимость ручной очистки и тем самым сокращая общее время производства и трудозатраты.

Furthermore, proper maintenance of consumables, such as nozzles and protective lenses, is essential for maintaining optimal edge quality. Worn or dirty components can lead to a degraded beam quality and inefficient gas flow, exacerbating burr issues. Regular calibration and preventive maintenance, supported by a reliable after-sales service network and remote diagnostics like those provided by MZBNL, ensure that the machine operates at peak performance, consistently delivering clean, precise cuts on stainless steel tubes. This reduces rework and improves overall efficiency. For a client like Ahmed Al-Farsi, whose business relies on delivering finished parts with impeccable quality to OEMs and builders, achieving burr-free cuts directly enhances his profit model and reputation.

Inconsistent Cutting Performance and Operator Skill Dependency

A significant challenge faced by many fabrication shops is the inconsistency of cutting performance, often tied to the high dependency on operator skill and experience. Traditional machines frequently require highly trained CAD operators to translate design specifications into machine-readable formats, and even then, subtle adjustments during production often fall on the operator’s judgment. This dependency creates vulnerabilities: high operator turnover leads to retraining burdens, and variations in individual skill can result in inconsistent output quality, slower production rates, and increased material waste, especially with unforgiving materials like stainless steel.

Overcoming this challenge necessitates a shift towards интеллектуальные, цифровые системы6 that minimize human intervention and standardize the cutting process. MZBNL's No-CAD Operating System is a direct answer to this pain point. By allowing operators to simply enter parameters for standard tube types and hole patterns, it drastically reduces the reliance on complex CAD knowledge. This innovation not only simplifies machine operation but also shortens setup time and lowers the skill threshold required, meaning new operators can be productive after just one day of on-site training instead of 15 days at the equipment factory. This significantly mitigates the impact of operator turnover and ensures more consistent performance across different shifts and personnel.

Beyond the No-CAD system, the machine's ability to automate material handling and adjust cutting parameters dynamically also reduces operator dependency. Features like MZBNL's Front-Feeding Innovation, which automatically pulls the tube, or integrated punching and cutting capabilities, streamline the workflow, reducing opportunities for manual error. Furthermore, advanced diagnostic tools and predictive maintenance capabilities mean that the machine itself can signal potential issues or guide operators through troubleshooting, rather than relying solely on a skilled technician's immediate presence. This comprehensive automation and intelligence ensure that consistent, high-quality stainless steel cutting is achievable even with varying levels of operator experience, providing reliability and predictability crucial for any modern fabrication business.

Fiber lasers reduce heat distortionПравда

Fiber lasers concentrate heat in a smaller area, minimizing thermal impact on surrounding material and preventing warping.

Burrs improve edge qualityЛожь

Burrs are undesirable remnants that require additional finishing and compromise both aesthetics and functionality.

Каковы рекомендуемые оптимальные методы эксплуатации станков для резки металлических труб при работе с трубами из нержавеющей стали?

Are you struggling to get optimal results from your stainless steel tube cutting machine? Improper operation can lead to wasted material and lost time. Adopt these essential best practices to maximize efficiency, prolong machine life, and achieve superior quality cuts every time.

Best practices for operating metal tube cutting machines for stainless steel include precise parameter calibration, consistent use of high-purity assist gas, regular maintenance, and proper material handling. Employing smart features like No-CAD systems and automated feeding further optimizes operations, ensuring high precision and minimizing errors for stainless steel.

Over my career, I've learned that even the most advanced machinery performs best when operated with discipline and adherence to best practices. It's not enough to have cutting-edge technology; how you use it makes all the difference. Think of Ahmed Al-Farsi, our client who values ease of use and post-sales training. He recognizes that ongoing operational excellence comes from combining innovative machines with proper training and consistent application of best practices. These practices are designed to prevent common issues, extend the life of your equipment, and ensure that every cut on expensive stainless steel is precise, clean, and profitable.

Precision Parameter Calibration and Assist Gas Optimization

Achieving optimal results when cutting stainless steel pipes fundamentally relies on meticulous parameter calibration. Unlike carbon steel, stainless steel's properties—such as its high reflectivity and thermal conductivity characteristics—demand precise control over laser power, cutting speed, focal position, and most critically, assist gas type and pressure. For stainless steel, high-purity nitrogen is almost universally recommended as the assist gas. Oxygen use in stainless steel laser cutting7, while used for carbon steel, would cause oxidation on the stainless steel cut edge, leading to discoloration, burrs, and a compromised finish. The purity of the nitrogen is paramount; even slight contaminants can negatively affect cut quality and increase dross.

The laser power must be carefully balanced with cutting speed. Too little power or too fast a speed will result in incomplete cuts or heavy burrs. Conversely, too much power or too slow a speed can lead to excessive heat input, causing material deformation or discoloration. Modern machines, like MZBNL’s, feature smart and digitalized systems that offer pre-set parameters for various material types and thicknesses. However, fine-tuning these parameters based on specific stainless steel grades (e.g., 304 vs. 316), tube wall thickness, and desired edge quality is a best practice. This often involves conducting test cuts to identify the optimal "sweet spot" for each unique application. My personal experience has shown that these minor adjustments can dramatically improve cut quality and reduce post-processing time.

The focal position of the laser beam is another critical parameter. For stainless steel, the focal point is typically positioned slightly below the material surface to achieve a clean, dross-free cut. Incorrect focal position can lead to a wider kerf, increased heat input, or poor edge quality. Regular calibration of the cutting head and consistent monitoring of assist gas pressure are vital. For example, a significant drop in nitrogen pressure can immediately result in oxidized edges or heavy dross. Implementing automated gas control systems and incorporating daily parameter checks into your operational routine ensures consistent performance, directly contributing to high-precision cutting. This level of attention to detail helps to avoid common pitfalls like heat distortion and burr formation, which we discussed earlier.

Proactive Maintenance and Consumables Management

Proactive and rigorous maintenance is not merely a recommendation; it is an absolute necessity for ensuring the longevity, precision, and consistent performance of metal tube cutting machines, especially when processing stainless steel. Neglecting maintenance inevitably leads to degraded cut quality, increased downtime, and higher repair costs. This includes daily, weekly, and monthly checks of critical components. For instance, the laser lens and nozzles must be inspected and cleaned daily to prevent contamination from dust or spatter, which can severely impact beam quality. A dirty lens can diffuse the laser beam, leading to inefficient cuts, heat distortion, and burrs.

Consumables management is equally important. Nozzles, ceramic rings, and protective windows have a limited lifespan and must be replaced regularly, not just when they fail. Worn nozzles can distort the assist gas flow, compromising cut quality, while damaged protective windows can degrade the laser beam and even damage the expensive laser head. Maintaining an adequate inventory of genuine spare parts is crucial to minimize downtime. For clients like Ahmed Al-Farsi, who operates a stable, long-term business and prioritizes spare parts availability and remote diagnostics, a supplier like MZBNL with a strong global distributor network and comprehensive after-sales support becomes invaluable. This ensures that replacements are readily available and technical assistance is accessible, preventing prolonged production halts.

Beyond routine cleaning and replacement, the machine's mechanical components, such as guide rails, gears, and chucks, require regular lubrication and inspection for wear. Misaligned or worn mechanical parts can lead to inaccuracies in tube positioning and cutting, affecting overall precision. Implementing a detailed preventive maintenance schedule, often provided by the machine manufacturer, is a best practice. Leveraging the machine's smart and digitalized systems for predictive maintenance can further enhance this by alerting operators to potential issues before they become critical. This proactive approach not only extends the machine's lifespan but also ensures that it consistently operates at its peak performance, delivering the high-quality, cost-effective customized solutions that businesses demand.

Оптимизация обработки материалов и интеграция рабочих процессов

Efficient material handling and seamless workflow integration are foundational best practices that significantly enhance the overall productivity and safety of stainless steel tube cutting operations. It’s not just about how the machine cuts, but how materials flow in and out of it, and how the machine fits into the broader production ecosystem. Manual loading and unloading of heavy or long stainless steel tubes can be labor-intensive, slow, and prone to accidents or material damage.

Implementing automated material handling solutions, such as MZBNL's Инновации на переднем крае8, can dramatically improve efficiency. This system automatically pulls the tube into the machine, increasing feeding efficiency by about 40% and reducing operator labor intensity by approximately 40%. This not only speeds up the loading process but also minimizes the physical burden on operators, reducing the risk of injuries and improving workplace ergonomics. For high-volume production, automatic bundle loaders or intelligent conveyors can further streamline the process, ensuring a continuous supply of material to the machine and minimizing idle time. My own experience in factory settings has shown that bottlenecks in material flow often negate the benefits of a fast cutting machine.

Furthermore, integrating the tube cutting machine into a comprehensive digital workflow is a best practice for modern fabrication. This involves connecting the machine's control system with design software (if still used), production planning systems, and even inventory management. MZBNL's No-CAD Operating System, for instance, allows for quick parameter-based processing, but even for more complex designs, direct data transfer minimizes manual data entry errors. The ability to monitor production data in real-time, track material consumption (especially with Zero-Waste Tail Material Innovation), and remotely diagnose issues contributes to a truly smart and digitalized system. This holistic approach ensures that the metal tube cutting machine operates not as an isolated unit but as an integral, optimized part of your entire manufacturing process, leading to greater efficiency, reduced waste, and higher overall profitability in stainless steel pipe processing.

Nitrogen is preferred for stainless steel cuttingПравда

High-purity nitrogen prevents oxidation and ensures clean cuts on stainless steel, unlike oxygen which causes discoloration.

Daily lens cleaning is optionalЛожь

Laser lenses require daily cleaning to prevent beam diffusion and maintain cutting precision, as contamination degrades performance.

Заключение

Choosing the right metal tube cutting machine for stainless steel pipes involves prioritizing precision, automation, and robust support. By focusing on fiber laser power, smart features like MZBNL's No-CAD system and Zero-Waste technology, and comprehensive after-sales service, businesses can overcome common challenges to achieve unparalleled efficiency and quality.

-

Understand the advantages of Zero-Waste Tail Material Technology for material optimization ↩

-

Learn about enhanced efficiency and precision in stainless steel fabrication with integrated systems. ↩

-

Understand how spare parts and diagnostics affect machine uptime. ↩

-

Discover the advantages of fiber lasers in handling reflective metals. ↩

-

Discover cutting-edge laser technologies that improve cutting precision and quality ↩

-

Understand the advantages of digitalized systems in enhancing cutting efficiency and consistency ↩

-

Understand why oxygen is unsuitable for stainless steel, affecting cut quality ↩

-

Learn how front-feeding increases efficiency and reduces labor intensity in tube cutting ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.