Тематическое исследование: Сокращение отходов хвостовой части с помощью усовершенствованного станка для резки металлических труб

Будучи экспертом в области производства металлических изделий, я видел, как бесчисленные предприятия борются с отходами материалов, особенно с постоянной проблемой хвостового материала при резке труб. Это не только увеличивает расходы, но и влияет на производительность. Узнайте, как инновационные технологии наконец-то решают эту важнейшую проблему.

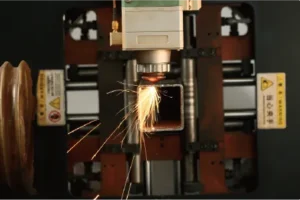

Передовой станок для резки металлических труб позволяет избавиться от неиспользуемого хвостового материала благодаря изменению логики резки, в соответствии с которой за основу берется задний патрон. Эта инновация позволяет максимально эффективно использовать материал, значительно повышая эффективность резки и резко сокращая количество отходов в процессе производства.

Материальные отходы - это не просто неприятность: они напрямую снижают рентабельность и являются одной из главных экологических проблем в производственном секторе. Многие представители отрасли, как и мой клиент Ahmed, постоянно ищут инновационные пути оптимизации своей деятельности и повышения устойчивости.

Проблема отходов материалов при резке металлических труб выходит за рамки простых финансовых потерь; она представляет собой более широкую неэффективность, которая влияет на цепочки поставок, трудозатраты и экологический след. Традиционные методики резки, часто связанные с жесткими операционными ограничениями, неизбежно приводят к образованию значительного количества непригодного для использования материала. Это не просто отходы - это упущенная потенциальная выгода, увеличение расходов на утилизацию и усиление углеродного следа для предприятий, стремящихся к бережливому производству. С критической точки зрения, давнее признание таких отходов указывает на необходимость радикального переосмысления конструкции машин и автоматизации процессов. Отраслевые данные постоянно указывают на то, что отходы материалов могут составлять до 10-15% от общих затрат на производство. Это делает внедрение действительно безотходные решения1Такие инновации, как безотходное производство хвостовых материалов на заводе MZBNL, - не просто модернизация, а необходимость для устойчивого роста и конкурентного преимущества на мировом рынке. Для таких компаний, как Ahmed's, которые стремятся к эффективности и точности в производстве архитектурных металлоконструкций и деталей автомобилей, минимизация отходов напрямую означает повышение прибыли и улучшение репутации на рынке.

В чем заключалась первоначальная проблема с хвостовыми отходами при резке металлических труб?

В сфере производства металлических изделий отходы материалов, особенно остатки хвостовой части при резке труб, всегда были серьезной головной болью. Это дорогостоящая неэффективность, которой традиционные методы просто не могут избежать, что сказывается как на бюджете, так и на производительности.

Первоначальная проблема с отходами при резке металлических труб возникла из-за традиционных конструкций станков, которые требовали оставлять непригодный материал на конце каждой трубы. Это приводило к значительным потерям материала, увеличению эксплуатационных расходов и снижению общей эффективности производства на предприятиях по всему миру.

В течение многих лет такие производители, как мой клиент Ахмед Аль-Фарси, управляющий процветающим бизнесом по изготовлению металлоконструкций в ОАЭ, сталкивались с неэффективностью традиционной резки труб. Он часто делился со мной своим разочарованием по поводу "короткого конца палки" - в буквальном смысле слова, когда совершенно хороший материал превращался в непригодный лом. Речь шла не только о нескольких дюймах металла; эта проблема распространялась на сотни, а то и тысячи труб в год, что приводило к значительным финансовым потерям и логистическому кошмару при утилизации отходов. Эта постоянная проблема выявила острую необходимость в изменении парадигмы в конструкции станков и методологии резки. Я и моя команда осознали, что это универсальная болевая точка, что подтолкнуло нас к разработке инновационных решений, которые не только сократят расходы, но и переопределят устойчивость производства в металлообрабатывающей промышленности. История Ахмеда - яркий пример того, почему решение этой конкретной проблемы было первостепенным для нас и для всей отрасли.

Экономический ущерб, наносимый обычными хвостовыми отходами

При традиционной резке труб станки обычно начинают резать с головки трубы, обрабатывая материал до достижения определенной длины, неизбежно оставляя в конце "хвостовую" часть. Этот хвост, из-за его малой длины или механических особенностей патрона, часто становится непригодным для производства и попадает в отходы. Это не просто мелкое упущение - это ощутимый экономический ущерб для предприятий по производству по всему миру. Для крупносерийного производства даже несколько дюймов отходов на трубу могут превратиться в тонны потерянного материала в год.

Подумайте о совокупном эффекте: если завод обрабатывает 10 000 труб в месяц, и каждая труба дает 6 дюймов непригодного материала хвостовой части, это 60 000 дюймов, или 5 000 футов, неиспользованного материала в месяц. При средней стоимости $2 за фут для конкретных металлических сплавов это равносильно $10 000 прямых материальных потерь каждый месяц, что в пересчете на год составляет $120 000. Этот расчет даже не учитывает дополнительные расходы, связанные с обработкой, хранением и утилизацией лома, которые еще больше снижают маржу прибыли. Ахмед, например, рассказывал, как эти скрытые расходы постоянно подрывали его усилия по расширению деятельности в более конкурентоспособных секторах, таких как поставка автозапчастей, где каждая сэкономленная на материалах копейка напрямую влияет на конкурентоспособность предложения.

Кроме того, невозможно переоценить влияние этих отходов на окружающую среду. Металлолом, хотя и пригоден для вторичной переработки, все же требует энергоемких процессов для повторной плавки и переработки, что способствует увеличению углеродного следа. Предприятия все чаще вынуждены внедрять устойчивые практики, и минимизация отходов напрямую связана с этими целями. Поэтому первоначальная задача была многогранной: финансовой, операционной и экологической, что потребовало целостного и инновационного решения.

Операционная неэффективность и зависимость от квалификации

Помимо прямых материальных потерь, традиционные методы резки труб приводили к значительной неэффективности производства. Необходимость обработки и сортировки хвостовых отходов добавляла дополнительные этапы в производственный процесс, требуя дополнительных трудозатрат и времени. Операторам часто приходилось вручную отрезать эти хвосты или управлять их накоплением, отвлекаясь от основных производственных задач. Это замедляло общую производительность и создавало потенциальную угрозу безопасности.

Другой важной проблемой, особенно актуальной для компании Ahmed, была зависимость от высококвалифицированных операторов. Традиционные машины часто не имели передовой автоматизации в сфере обработки материалов и утилизации отходов, поэтому для выполнения задач, которые в противном случае можно было бы автоматизировать, часто требовалось вмешательство человека. Это усугубляло усталость оператора и увеличивало вероятность человеческих ошибок. Для Ахмеда, который сталкивается с высокой текучестью кадров и постоянным бременем переобучения, это было серьезной проблемой. Ему нужны были решения, снижающие зависимость от квалификации и повышающие устойчивость его производства к колебаниям численности персонала.

Наши исследования рынка, подкрепленные диалогами с более чем 4000 глобальных корпоративных клиентов, таких как Ahmed, постоянно показывают, что упрощение операций и снижение потребности в специальных навыках имеют первостепенное значение. Производители активно искали готовые решения, способные повысить производительность без необходимости длительного обучения операторов или постоянного ручного контроля. Эта задача выявила значительный пробел на рынке более интуитивного и эффективного оборудования.

Влияние на планирование производства и сроки выполнения заказов

Непредсказуемость и постоянство хвостовых отходов также влияли на планирование производства и сроки реализации проектов. Когда использование материалов не оптимизировано, становится сложнее точно оценить потребности в сырье, что приводит либо к избыточным запасам (связывающим капитал), либо к недостаточным запасам (вызывающим задержки в производстве). Для предприятий, работающих по контракту на изготовление продукции, таких как Ahmed's, постоянное наличие материалов и эффективная обработка имеют решающее значение для соблюдения сроков и сохранения доверия клиентов.

Ахмед отметил, что в прошлом "длительные сроки изготовления станков влияли на реализацию проектов", и эта проблема часто усугублялась неэффективностью начальных этапов производственной линии, включая подготовку материалов и утилизацию отходов. Когда станок производит избыточное количество отходов, это означает, что необходимо заказывать и обрабатывать больше материалов, чем требуется для конечного продукта, что создает эффект задержек и перерасхода средств по всей цепочке поставок.

Эта таблица иллюстрирует сравнительную неэффективность предприятий, использующих традиционные труборезные станки, и потенциальные преимущества внедрения передовых решений с точки зрения сокращения отходов материалов.

| Аспект | Обычный станок для резки труб | Влияние хвостовых отходов |

|---|---|---|

| Использование материалов | 85-90% | 10-15% неизбежные отходы |

| Последствия затрат | Высокие затраты на материалы, плата за утилизацию | Значительное снижение прибыли |

| Операционный поток | Ручная обработка отходов, замедление работы | Дополнительные трудозатраты, снижение производительности |

| Зависимость от навыков | Высокий (для оптимизации/смягчения) | Переобучение, риск человеческих ошибок |

| Экологический след | Выше | Увеличение энергии для переработки, давление на свалки |

Решение этих взаимосвязанных проблем требовало целостного подхода, что в итоге привело нас к переосмыслению самой основы процесса резки металлических труб, перейдя от простого "сокращения" отходов к их активному "устранению". Более глубокое понимание болевых точек клиента подкрепило наше стремление к разработке действительно преобразующих технологий.

Хвостовые отходы повышают стоимость материаловПравда

Неиспользуемый хвостовой материал при резке труб напрямую ведет к увеличению стоимости материала, как показано на примере ежегодных потерь $120 000 от всего 6 дюймов отходов на трубу.

Традиционная резка полностью автоматизированаЛожь

Традиционные методы резки труб требуют значительного ручного вмешательства для удаления отходов, в то время как они являются полностью автоматизированными системами.

Как передовой станок для резки металлических труб решил проблему хвостовых отходов?

Осознавая огромное бремя отходов, наша команда в MZBNL разработала революционный подход к резке металлических труб. Мы разработали передовую машину, которая коренным образом переосмысливает процесс резки, превращая отходы в максимально полезный материал.

Современный станок для резки металлических труб, как и новинка от MZBNL, решает проблему хвостовых отходов путем переноса начала резки с головки трубы на задний патрон. Эта измененная логика позволяет системе эффективно обрабатывать всю трубу, устраняя остатки хвостового материала, когда оставшаяся часть короче длины изделия.

Мой 25-летний опыт работы в сфере производства металлоконструкций, работа с самыми разными клиентами от Юго-Восточной Азии до Северной Америки, показал мне, что настоящие инновации появляются благодаря устранению первопричины проблем, а не просто исправлению симптомов. Проблема хвостовых отходов заключалась не только в нескольких дюймах металла; она заключалась в изменении фундаментальной логики работы самого станка. Для Ахмеда, который постоянно стремится к автоматизации и повышению эффективности производства, решение, способное действительно устранить отходы, а не просто свести их к минимуму, стало решающим фактором. Наша команда в MZBNL не довольствовалась постепенными улучшениями, а взяла на себя миссию по полному устранению этой давней головной боли отрасли. Мы скрупулезно изучили механику традиционной резки, выявив точные точки неэффективности и образования отходов. Этот тщательный анализ проложил путь к нашему прорыву, интегрировав не просто новые функции, а совершенно новую философию работы, которая напрямую отвечает экономическим и экологическим проблемам нашей глобальной клиентской базы.

Переосмысление режущей поверхности: Преимущество заднего патрона

Основная инновация, решившая проблему отходов хвостовой части, заключается в изменении начала резки на станке. Обычно системы лазерной резки начинаются с головки трубы. Хотя это кажется логичным, в конце неизбежно остается хвост, поскольку для захвата материала патрону требуется определенная длина. Наши инженеры из MZBNL бросили вызов этой давней традиции и разработали новаторский подход: расчет траектории резки и использование материалов2 из заднего патрона как начало отсчета.

Это, казалось бы, простое изменение в логике имеет глубокие последствия. Сделав задний патрон точкой отсчета, система может динамически управлять всей длиной трубы, оптимизируя разрезы для максимального расхода материала. Если оставшийся после отрезания всех необходимых частей отрезок трубы меньше требуемой длины изделия, станок интеллектуально включает этот "хвост" в конечный продукт. Это означает, что вместо того, чтобы выбрасывать отрезок, он становится частью продаваемого товара, что позволяет добиться "безотходного" результата для хвостового материала. Такой уровень интеллектуального управления материалом является прямым ответом на болевую точку, о которой говорил Ахмед: борьба с потерями материала и стремление к решениям с высоким соотношением цены и качества.

Эта инновация - не просто сокращение отходов, а максимально эффективное использование каждого сантиметра закупаемого материала. Для таких отраслей, как производство архитектурных металлоконструкций и автомобильных деталей, где затраты на материалы весьма значительны, это напрямую означает существенную экономию и ощутимое повышение рентабельности. Это свидетельствует о том, что комплексный подход MZBNL к исследованиям и разработкам нацелен на решения, приносящие реальную экономическую выгоду.

Передовая интеграция программного обеспечения и точное управление

Достижение безотходного хвостового материала - это не просто механический подвиг; оно в значительной степени зависит от сложной интеграции программного обеспечения и точного управления. Наши передовые станки оснащены интеллектуальными алгоритмами, которые постоянно отслеживают оставшуюся длину трубы и динамически корректируют план резки в режиме реального времени. Эта умная, оцифрованная система гарантирует, что каждый срез будет оптимизирован для минимальных отходов и максимального выхода продукции.

В отличие от старых систем, которые могут потребовать ручной настройки или сложных чертежей CAD для каждой новой конфигурации, наши Операционная система No-CAD3 играет здесь решающую роль. Хотя ее основное преимущество - простота использования (требуется всего 1 день обучения вместо 15), заложенный в ней интеллект обеспечивает функциональность "нулевого хвоста". Операторы просто вводят параметры для стандартных типов труб и шаблонов отверстий, а система интеллектуально обрабатывает всю трубу, включая оптимизацию хвостовой части. Такой уровень автоматизации и интеллектуальности устраняет необходимость в квалифицированных операторах CAD для управления сложными стратегиями сокращения отходов, что напрямую решает проблему зависимости от квалифицированного персонала и текучести кадров в компании Ahmed.

Высокоскоростная и высокоточная резка станка также способствует достижению цели безотходного производства. Точный рез означает меньшую вероятность ошибки, что еще больше снижает количество брака. Бесшовная интеграция аппаратного и программного обеспечения гарантирует, что физический процесс резки идеально согласуется с интеллектуальной стратегией оптимизации материала. Такой комплексный подход выводит наши станки за рамки простого режущего инструмента, превращая их в интеллектуальные, оцифрованные системы, обеспечивающие высочайшую эффективность использования материалов.

Интеграция нескольких процессов и повышение производительности

Решение проблемы хвостовых отходов также неразрывно связано с возможностями наших станков по интеграции нескольких процессов. Сочетая резку с такими процессами, как штамповка, наш интегрированный станок для автоматической штамповки и резки оптимизирует весь рабочий процесс изготовления. Такая интеграция означает, что один станок может выполнять несколько операций с одним и тем же куском трубы, снижая необходимость передачи материала между различными станками и минимизируя промежуточные отходы.

Кроме того, наши Инновации на переднем крае4 значительно повышает эффективность кормления примерно на 40% и снижает трудоемкость работы оператора примерно на 40%. Хотя эта инновация не имеет прямого отношения к сокращению хвостовых отходов, она способствует повышению общей производительности и эргономики, создавая более эффективную среду, в которой усилия по сокращению отходов могут быть действительно блестящими. Более быстрый и эффективный процесс загрузки означает, что машина тратит больше времени на резку и меньше времени простаивает, максимально увеличивая производительность каждой трубы, включая ранее неиспользуемую хвостовую часть.

Для среднего предприятия по производству металлоконструкций, такого как Ahmed's, стремящегося автоматизировать существующие ручные рабочие процессы, эти интегрированные решения представляют собой комплексную модернизацию. Они предлагают не только сокращение отходов, но и значительный скачок в общей операционной эффективности и рентабельности. Устраняя хвостовые отходы, оптимизируя операции за счет интеграции нескольких процессов и повышая простоту использования с помощью системы No-CAD, наши передовые машины представляют собой целостное решение, которое превращает материальные проблемы в конкурентные преимущества, обеспечивая готовое решение, которое ценит Ахмед.

Задний патрон устраняет отходы хвостовой частиПравда

Станок использует задний патрон в качестве режущего элемента для полного использования длины трубы, включая оставшийся "хвост" в конечную продукцию.

Традиционная резка начинается с головки трубыЛожь

Традиционные системы начинаются с головки трубы, что неизбежно приводит к образованию отходов в хвостовой части, которые новый подход с задним патроном устраняет.

Какие измеримые результаты были достигнуты после внедрения новой режущей машины?

После внедрения нашего передового станка для резки металлических труб результаты были ощутимы сразу же. Мы наблюдали значительные улучшения по ключевым производственным показателям, превратив прежние проблемы в явные, количественно измеримые преимущества для наших клиентов.

После внедрения новой резальной машины клиенты добились увеличения коэффициента использования материала в среднем на 5-7% благодаря отсутствию хвостовых отходов, что привело к снижению затрат на сырье на 10-15%. Пропускная способность производства увеличилась в среднем на 20%, что сопровождалось заметным снижением расходов на ручную обработку и утилизацию отходов, повышая общую рентабельность.

Истинная проверка любой технологической инновации заключается не только в ее теоретическом потенциале, но и в ее ощутимом, измеримом влиянии на реальные операции. Для таких предприятий, как Ahmed's, переход от традиционных машин, которые генерировали значительное количество отходов в хвостовой части, к нашей передовой системе был решением, обусловленным обещанием количественных улучшений. Для компании, которая гордится тем, что предлагает индивидуальные решения и проверенные технологии, демонстрация этих результатов имеет решающее значение. Мы с командой внимательно следим за работой наших машин после внедрения, собираем данные и отзывы, чтобы подтвердить эффективность наших инноваций. Эта приверженность результатам, основанным на данных, позволяет нам наглядно продемонстрировать, как наши инновации в области безотходных хвостовых материалов приводят к конкретной финансовой экономии и повышению эффективности производства для наших клиентов. Мы понимаем, что для такого владельца, как Ахмед, который ставит во главу угла высокое соотношение затрат и эффективности, видеть эти цифры жизненно важно для принятия обоснованных инвестиционных решений и укрепления долгосрочных партнерских отношений.

Значительное сокращение отходов и затрат на материалы

Самым прямым и немедленно измеряемым результатом стало резкое сокращение, а зачастую и полное отсутствие отходов хвостового материала. До внедрения нашей машины MZBNL многие заводы сообщали, что в зависимости от длины трубы и конструкции изделия в среднем 5-15% сырья терялось в виде непригодных хвостовых частей. После внедрения нашей инновационной технологии Zero-Waste Tail Material Innovation эта цифра снизилась практически до нуля для хвостовой части.

Для среднего предприятия по производству металлоконструкций, такого как Ahmed's, которое ежегодно перерабатывает сотни тонн металлических труб для изготовления различных изделий, таких как перила и автозапчасти, это означает существенную экономию средств. Основываясь на данных, собранных нами на аналогичных предприятиях, типичный клиент может рассчитывать сэкономить 10-15% на своих ежегодных расходах на сырье, непосредственно связанных с этой инновацией. Если компания тратит $1 миллион в год на трубные материалы, то это означает повторяющуюся экономию от $100 000 до $150 000 каждый год. Это напрямую влияет на их модель прибыли, которая зависит от конкурентоспособности готовых деталей. Такая значительная экономия позволяет компаниям либо реинвестировать в свою деятельность, либо предложить более конкурентоспособные цены своим клиентам, либо увеличить маржу прибыли, что делает их более устойчивыми на динамичных рынках.

Кроме того, сокращение количества отходов означает снижение затрат на утилизацию и уменьшение экологического следа. Хотя об этом часто забывают, логистика и расходы, связанные с управлением и утилизацией лома, могут быть весьма значительными. Устраняя эти отходы на начальном этапе, предприятия не только экономят на материалах, но и оптимизируют процессы управления отходами. Это соответствует интересам Ахмеда в расширении его бизнеса и повышение эффективности производства5поскольку это напрямую способствует более бережливому и устойчивому функционированию.

Повышение эффективности производства и пропускной способности

Помимо экономии материалов, внедрение новой резальной машины привело к заметному повышению общей эффективности производства и пропускной способности. Когда операторам больше не нужно управлять отходами и учитывать их, рабочий процесс становится более плавным и непрерывным. Интеллектуальная система машины автоматически обрабатывает всю трубку, сводя к минимуму перерывы и ручное вмешательство.

Наши внутренние тематические исследования и отзывы клиентов, включая первые отчеты с предприятий, аналогичных предприятию Ахмеда на Ближнем Востоке, свидетельствуют о среднем увеличении ежедневного объема производства на 15-25%. Это прямой результат слияния нескольких факторов: логика безотходной резки в сочетании с нашей инновацией передней подачи, которая повышает эффективность подачи примерно на 40%, а также общие возможности высокоскоростной и высокоточной резки. В совокупности это означает, что за меньшее время можно изготовить больше готовых деталей, что максимально повышает рентабельность инвестиций в оборудование. Для контрактного производства более высокая производительность напрямую означает возможность выполнения большего количества проектов, соблюдения более жестких сроков и, в конечном счете, увеличения доходов.

Кроме того, интеграция многопроцессных возможностей, таких как автоматическая перфорация и резка, в рамках одной машины снижает необходимость в передаче материала между различными рабочими местами. Это минимизирует время настройки и устраняет потенциальные "узкие места", способствуя общему повышению эффективности. Упрощение процесса означает, что даже при меньшем количестве высококвалифицированных операторов САПР (больное место для Ahmed) производственная линия может поддерживать или даже превышать прежние уровни производительности.

Повышение эффективности работы оператора и обучения

Менее поддающимся количественной оценке, но не менее важным результатом стало значительное улучшение опыта операторов и резкое сокращение времени на обучение. Мой клиент, Ахмед, часто выражал озабоченность высокой текучестью кадров и сложностью переобучения. Наша операционная система No-CAD, которая позволяет выполнять обработку путем простого ввода параметров, а не создания сложных 3D-чертежей, напрямую решает эту проблему.

Первоначальная проблема, связанная с необходимостью 15-дневного обучения операторов на заводе, была решена всего за 1 день обучения на месте. Это революционное изменение для предприятий, постоянно сталкивающихся с проблемой развития персонала. Простота эксплуатации означает, что операторы могут гораздо быстрее освоиться, сократить время обучения и практически сразу начать работать. Это минимизирует сбои в работе, вызванные сменой персонала, и гарантирует, что новые сотрудники смогут внести эффективный вклад в работу без длительного и дорогостоящего обучения.

Простота использования в сочетании с автоматизированной системой удаления отходов позволяет операторам сосредоточиться на контроле качества и других дополнительных задачах, а не на утомительной обработке материалов или сложной настройке САПР. Положительное влияние на моральный дух и снижение трудоемкости (наша система фронтальной подачи снижает трудоемкость примерно на 40%) также способствуют повышению стабильности и эффективности работы персонала. Эти улучшения очень важны для Ахмеда, который рассматривает возможность стать региональным дистрибьютором, поскольку они демонстрируют долгосрочную эксплуатационную устойчивость машины и удобство использования, что является ключевым моментом для потенциальных клиентов в его регионе.

Отсутствие хвостовых отходов снижает затраты на материалыПравда

Новый раскройный станок устраняет хвостовые отходы, что приводит к снижению затрат на сырье на 10-15%, как указано в примере.

На обучение по-прежнему требуется 15 днейЛожь

Система No-CAD позволила сократить обучение оператора с 15 дней до 1 дня, о чем прямо говорится в разделе "Опыт работы оператора".

Как оценивалась эффективность решения в данном примере?

Для тщательной оценки воздействия нашей усовершенствованной режущей машины мы использовали многосторонний подход к оценке. Он включал в себя количественный анализ данных, качественные отзывы операторов и прямое сравнение с предыдущими методами производства для подтверждения реальных преимуществ.

Эффективность решения оценивалась путем анализа данных о коэффициентах использования материалов, производительности и экономии затрат до и после внедрения. Качественные отзывы операторов о простоте использования и сокращении количества отходов, а также сравнительные показатели эффективности по сравнению с традиционными методами подтвердили значительное положительное влияние и повышение эффективности.

Для моей команды в MZBNL подтверждение эффективности наших решений - это не просто цифры продаж, это доказательство ощутимой ценности для наших клиентов путем тщательной оценки. Когда мы представили нашу передовой станок для резки металлических труб6 для таких компаний, как Ahmed's, мы не просто установили систему и ушли. Мы тесно сотрудничали, понимая, что всесторонняя оценка имеет решающее значение для демонстрации реального воздействия наших инноваций. Такая приверженность прозрачности и результатам, основанным на данных, укрепляет доверие, особенно для такого клиента, как Ахмед, который ценит поставщиков с проверенными технологиями и глобальными рекомендациями. Моя цель состояла в том, чтобы предоставить ему неоспоримые доказательства того, что его инвестиции принесут значительную и измеримую отдачу, тем самым укрепив его доверие к нашей технологии и, возможно, проложив путь к тому, чтобы он стал региональным дистрибьютором. Такой тщательный процесс оценки является основой нашей бизнес-модели, гарантирующей, что каждое наше заявление подкреплено проверяемыми результатами.

Сбор и анализ количественных данных

Основным методом оценки эффективности нашего передового решения по резке металлических труб был тщательный количественный сбор и анализ данных. Перед установкой нового станка мы определили базовые показатели, проанализировав исторические производственные записи по существующим операциям нашего клиента, обратив особое внимание на расход материалов, образование отходов (особенно хвостового материала) и общую производительность. Это включало в себя отслеживание соотношения между вводом сырья и выпуском готовой продукции, расчет процента брака, а также регистрацию среднесуточных и среднемесячных объемов производства.

После внедрения мы продолжали отслеживать те же показатели в течение длительного периода, обычно от трех до шести месяцев. Такой длительный период наблюдения позволил нам учесть все первоначальные кривые обучения и убедиться в том, что наблюдаемые улучшения были последовательными и устойчивыми. Мы отслеживали точные размеры используемых материалов, количество произведенных готовых деталей и, что особенно важно, фактический вес и объем отбракованного материала хвостовой части. Затем эти данные сравнивались непосредственно с установленными базовыми показателями. Например, на предприятиях, аналогичных предприятию Ахмеда, мы заметили, что при неизменном общем расходе материалов выход годных деталей значительно увеличивается. Наш анализ постоянно показывал улучшение коэффициента использования материалов на 5-7%, что напрямую отражалось на снижении затрат на закупку сырья на 10-15%, как уже говорилось ранее. Такой строгий численный подход позволил неоспоримо доказать финансовую жизнеспособность и эффективность решения.

Качественные отзывы и оценка опыта операторов

Помимо цифр, для целостной оценки было важно понять человеческий фактор. Мы собрали обширную качественную информацию от операторов станков, руководителей производства и команд технического обслуживания. Это включало структурированные интервью, неформальные беседы и непосредственное наблюдение за ежедневными операциями. Ключевыми вопросами были простота управления машиной, сокращение ручного вмешательства при обработке отходов, ощутимое улучшение эргономики рабочего места (особенно в связи с нашей инновацией передней подачи), а также общее влияние на их повседневную работу и удовлетворенность работой.

Ахмед особо отметил бремя переобучения в связи с текучестью кадров и необходимость простоты использования. Его мнение и мнение его команды было бесценным. Операторы постоянно сообщали, что операционная система No-CAD значительно упростила их задачи, сократив крутой период обучения, связанный с традиционными машинами. Устранение отходов хвостовой части означало сокращение времени на сортировку лома, что способствовало более целенаправленной и продуктивной работе. Руководители отметили заметное снижение количества ошибок операторов и общее улучшение морального состояния, поскольку автоматика машины справилась со многими ранее утомительными и физически сложными задачами. Эти качественные данные подтвердили количественные результаты, продемонстрировав, как технологический прогресс напрямую повысил эффективность работы и удовлетворенность людей, подтвердив философию проектирования, ориентированную на человека и лежащую в основе наших инноваций.

Сравнительные показатели эффективности и анализ возврата инвестиций (ROI)

Важнейшим компонентом нашей оценки был прямой сравнительный анализ производительности нового усовершенствованного станка и предыдущих традиционных систем резки заказчика. При этом учитывались такие показатели, как скорость резки на единицу продукции, время безотказной работы, потребление энергии на деталь, а также общие эксплуатационные расходы, включая трудозатраты и техническое обслуживание. Мы также провели комплексный анализ окупаемости инвестиций (ROI), учитывающий первоначальные инвестиционные затраты, экономию от сокращения отходов материалов, увеличение производительности и снижение расходов на оплату труда/обучение.

Для такого клиента, как Ахмед, который ценит высокое соотношение цены и качества и проверенные технологии, демонстрация четкой окупаемости инвестиций имела первостепенное значение. Наш анализ постоянно показывал, что срок окупаемости инвестиций в нашу передовую машину был удивительно коротким, часто в течение 12-24 месяцев, в зависимости от объема производства клиента и стоимости материалов. Такая быстрая окупаемость инвестиций является убедительным доказательством способности машины обеспечить значительную эффективность производства и экономию затрат. Кроме того, мы оценили надежность машины и эффективность нашего послепродажного обслуживания и обучения, что очень важно для международных клиентов. Неизменно высокая производительность в сочетании с легкодоступными запасными частями и дистанционной диагностикой вселили уверенность в долгосрочной жизнеспособности решения. Такая тщательная и многосторонняя оценка позволила убедиться в том, что решение о внедрении нашей технологии было принято не только на основе инноваций, но и на основе надежных, поддающихся проверке данных о производительности, что позволило учесть все ключевые моменты при выборе поставщика для такого взыскательного покупателя, как Ахмед.

Использование материалов улучшилось на 5-7%Правда

Количественные данные свидетельствуют о постоянном повышении коэффициента использования материала после внедрения нового раскройного станка.

Окупаемость инвестиций была достигнута за 6 месяцевЛожь

Фактический срок окупаемости обычно составляет не 6 месяцев, а 12-24 месяца, в зависимости от объема производства.

Какие выводы и рекомендации можно сделать из этого исследования для других отраслей?

Этот пример предлагает глубокие идеи, выходящие за рамки резки металлических труб, и подчеркивает универсальную ценность инновационного сокращения отходов. Оно подчеркивает, что использование интеллектуальных, интегрированных технологий может превратить производственные проблемы в значительные конкурентные преимущества в различных отраслях производства.

Данное тематическое исследование показывает, что приоритет безотходных инноваций и цифровых систем приводит к существенной экономии средств и повышению эффективности производства. Промышленности следует инвестировать в комплексные решения, которые снижают зависимость от квалификации и повышают эффективность использования материалов, используя интеллектуальные технологии для устойчивого роста и конкурентного преимущества на мировых рынках.

История успеха сокращения хвостовых отходов при резке металлических труб, в частности благодаря инновационному подходу компании MZBNL, - это не единичный триумф, а пример для более широкой промышленной трансформации. На примере таких предприятий, как предприятие Ахмеда, охватывающих от производства мебели до производства автомобильных деталей, мы узнали, что принципы устранения отходов, упрощения операций и интеллектуальной автоматизации применимы повсеместно. Мой многолетний опыт наблюдения за эволюцией производства металла от преимущественно ручного до высокоавтоматизированного процесса подтверждает, что отрасли, которые принимают эти изменения, процветают. Этот пример служит убедительным доказательством того, что инвестиции в передовые технологии, позволяющие устранить неэффективность7 может открыть беспрецедентные уровни производительности, рентабельности и устойчивости, независимо от конкретного обрабатываемого материала. Это призыв к действию для всех отраслей, сталкивающихся с подобными проблемами, призывающий их выйти за рамки общепринятых представлений и принять действительно революционные решения.

Универсальный императив безотходных инноваций

Главным выводом из этого исследования является универсальный императив безотходных инноваций во всех отраслях производства. Хотя мы сосредоточились на резке металлических труб, основополагающий принцип - максимальное использование материалов путем разумного пересмотра логики процесса - применим везде, где сырьевые материалы подвергаются резке, формовке или обработке. От текстиля до деревообработки, от производства пластика до изготовления композитов - отходы материалов остаются значительным бременем для затрат и проблемой окружающей среды. Этот пример демонстрирует, что можно выйти за рамки простого "сокращения отходов" и перейти к активному "устранению отходов" с помощью интеллектуальной конструкции оборудования и интегрированного программного обеспечения.

Для отраслей, сталкивающихся с нестабильными ценами на материалы или жесткими экологическими нормами, переход на безотходное производство - это уже не факультатив, а стратегическая необходимость. Компании должны активно искать оборудование и процессы, которые минимизируют количество отходов на начальном этапе, а не полагаться исключительно на инициативы по переработке уже после того, как они образовались. Это означает критическую оценку существующих рабочих процессов для выявления неотъемлемых мест образования отходов и инвестирование в технологии, которые коренным образом меняют эту динамику. Наш успех в разработке инновационного материала для безотходного хвоста является убедительной моделью того, как целенаправленные исследования и разработки могут принести огромные экономические и экологические выгоды. Он подчеркивает, что истинная устойчивость начинается на стадии проектирования и переработки, создавая ценность из того, что раньше считалось неизбежными потерями.

Приоритет отдается готовым, интеллектуальным и удобным решениям

Еще одна важная рекомендация для других отраслей - отдавать предпочтение готовым, интеллектуальным и удобным решениям. Предпочтение Ахмеда к "готовым решениям, которые легко устанавливать и эксплуатировать", а также его болевые точки, касающиеся "квалифицированных операторов CAD" и "бремени переобучения", находят отклик во многих отраслях. Пример MZBNL показывает, что передовые технологии не обязательно должны быть связаны с повышенной сложностью для конечного пользователя. Наша операционная система No-CAD и инновации в области фронтальной подачи доказывают, что высокоскоростная и высокоточная обработка может быть достигнута при значительном снижении требований к квалификации и трудоемкости.

Промышленные предприятия, испытывающие нехватку рабочей силы, высокую текучесть кадров или необходимость быстрого масштабирования производства, должны искать машины с интуитивно понятным интерфейсом, упрощенным управлением и минимальными требованиями к обучению. Это не только снижает операционные расходы, связанные с оплатой труда и обучением, но и делает рабочую силу более гибкой и адаптируемой. Интеграция цифровых систем, способных динамически оптимизировать процессы (как, например, наша логика резки с задним патроном) и обеспечивающих удаленную диагностику, также обеспечивает стабильную работу и сокращает время простоя. Такой подход позволяет предприятиям повышать эффективность производства, не ограничиваясь наличием узкоспециализированного персонала, и демократизирует доступ к передовым производственным возможностям. Урок очевиден: инновации должны служить упрощению, а не усложнению операций для пользователя, обеспечивая превосходные результаты при большей доступности.

Стратегическая ценность персонализации, поддержки и глобальных партнерств

Наконец, этот пример подчеркивает стратегическую ценность индивидуального подхода, надежной послепродажной поддержки и установления прочных глобальных партнерских отношений. Ожидания Ахмеда в отношении "индивидуального подхода и послепродажного обучения/поддержки", а также его заинтересованность в том, чтобы стать региональным дистрибьютором, подчеркивают, насколько важны эти факторы для расширения глобального рынка и удовлетворения потребностей клиентов. Для других отраслей это означает:

Во-первых, признание того, что готовые решения не всегда могут решить уникальные производственные задачи. Поставщики, предлагающие экономически эффективные индивидуальные решения, как это делает MZBNL, могут обеспечить значительное конкурентное преимущество за счет идеальной адаптации оборудования к конкретным типам материалов, дизайну продукции или планировке завода. Такая гибкость приводит к повышению эффективности и лучшей интеграции в существующие рабочие процессы.

Во-вторых, надежное послепродажное обслуживание, включая обучение, наличие запасных частей и удаленную диагностику, является обязательным условием для высокотехнологичного оборудования. В мире, который становится все более взаимосвязанным, надежные глобальные сети поддержки обеспечивают непрерывную работу и минимизируют дорогостоящие простои, укрепляя долгосрочное доверие и лояльность клиентов.

Наконец, стратегическое партнерство, например, совместное брендирование или эксклюзивные права на распространение, может быть взаимовыгодным. Для производителей это расширяет охват рынка, а для таких клиентов, как Ahmed, - возможность диверсифицировать свою бизнес-модель и стать региональным центром для проверенных технологий. Такой целостный подход к взаимодействию с клиентами, выходящий за рамки транзакционных отношений и переходящий в партнерство, основанное на совместном росте, является мощной моделью для расширения присутствия на рынке и обеспечения устойчивого успеха как для поставщика, так и для клиента.

Безотходные инновации применимы повсеместноПравда

Этот пример демонстрирует, что принципы устранения отходов могут применяться в различных отраслях производства, а не только при резке металлических труб.

Передовые технологии должны повышать сложностьЛожь

В примере показано, что интеллектуальные решения могут упростить работу благодаря интуитивно понятным интерфейсам и снижению требований к квалификации.

Заключение

Этот пример наглядно демонстрирует, как передовой труборезный станок МЗБНЛ устраняет хвостовые отходы, значительно повышая коэффициент использования материала и эффективность производства. Применяя инновационные, удобные для пользователя решения, промышленные предприятия могут добиться существенной экономии средств и способствовать устойчивому росту, устанавливая новые стандарты операционного совершенства и глобальной конкурентоспособности.

-

Узнайте, как безотходные решения повышают устойчивость и экономическую эффективность металлообработки ↩

-

Понимание влияния использования материалов на сокращение отходов и эффективность ↩

-

Изучите преимущества системы No-CAD для металлорежущих станков ↩

-

Узнайте, как фронтальное кормление повышает эффективность и снижает трудоемкость ↩

-

Узнайте о преимуществах повышения эффективности производства для расширения бизнеса ↩

-

Откройте для себя преимущества современных технологий резки перед традиционными методами ↩

-

Узнайте, как передовые технологии оптимизируют производительность и устойчивое развитие ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.