От ручных пил к станкам для резки металлических труб: История преобразований

Резка металлических труб вручную с помощью ручных пил - медленный, неточный и трудоемкий процесс. Этот устаревший метод расстраивает предприятия, стремящиеся к точности и эффективности на конкурентном рынке. Но что, если бы существовал способ достичь безупречные срезы с беспрецедентной скоростью1Вы хотите совершить революцию в производстве?

Переход от ручных пил к автоматизированным станкам для резки металлических труб знаменует собой глубокую трансформацию в металлообработке, вызванную необходимостью повышения точности, эффективности и безопасности. Этот переход обеспечил массовое производство, снизил затраты на рабочую силу и открыл новые возможности для создания сложных конструкций и крупносерийного производства в различных отраслях промышленности по всему миру.

Как человек, глубоко вовлеченный в индустрию производства металлических изделий на протяжении более 25 лет, я лично наблюдал этот драматический сдвиг. От трудоемких дней ручной резки до эры интеллектуальной автоматизации - путь был не что иное, как революционный. Речь идет не только о новых инструментах, но и о переосмыслении возможностей предприятий, подобных вашему, повышении рентабельности и расширении возможностей за традиционные пределы.

Переход от примитивной ручной резки металлических труб к сложным автоматизированным машинам - это поворотный момент, вызванный требованиями к точности, скорости и экономичности. На первых порах ошибки были обычным делом, производительность была низкой, а усталость работников вызывала серьезные опасения. Сегодня передовые лазерные технологии и технологии ЧПУ кардинально изменили ситуацию. Вспомните опыт многих растущих предприятий, включая некоторых наших клиентов. Например, предприятия, занимающиеся сложной архитектурной обработкой металла или производством крупносерийных автомобильных компонентов, как наш типичный клиент Ахмед Аль-Фарси, быстро сталкиваются с ограничениями ручных процессов. Его потребность в автоматизации существующих рабочих процессов в сочетании с желанием простые в эксплуатации решения, не требующие привлечения высококвалифицированных операторов САПР2отражает широко распространенную тенденцию в отрасли. Стремление к автоматизированным решениям, подкрепленное надежными данными о повышении эффективности - некоторые отчеты свидетельствуют о сокращении времени обработки до 80%, - подтверждает необратимое движение к более интеллектуальному, интегрированному производству. Эта трансформация заключается не только в установке нового оборудования, но и в смене парадигмы, которая объединяет исследования и разработки, производство и обслуживание для предоставления индивидуальных высокотехнологичных решений, как мы в MZBNL отстаивали на протяжении десятилетий, влияя на все - от прибыли до выхода на мировой рынок.

Какие исторические предпосылки привели к изобретению станков для резки металлических труб?

Ручная резка металла когда-то была единственным вариантом, но ее ограничения по скорости и точности сильно тормозили промышленный прогресс. Это узкое место замедляло производство и увеличивало затраты, создавая острую потребность в более эффективном решении. Как промышленность отреагировала на эту насущную потребность?

Изобретение станков для резки металлических труб было вызвано потребностью промышленной революции в более быстрой, точной и стандартизированной обработке металла. Ручные методы были медленными, непоследовательными и дорогостоящими для массового производства, поэтому потребовались автоматизированные решения для удовлетворения растущих потребностей в строительном, автомобильном и общем производственном секторах.

Понимание истории возникновения станков для резки металлических труб поможет нам оценить их современную сложность. Основополагающий сдвиг начался с базовой механизации и прошел через несколько поворотных этапов инноваций. От грубых, первых попыток автоматизации мы перешли к более совершенным механическим системам, затем к интеграции гидравлики и, наконец, к цифровой революции ЧПУ. Это историческое развитие заложило основу для поразительной эффективности, которую мы наблюдаем сегодня, обеспечивая важнейший контекст для таких компаний, как Ahmed's, которые всегда стремятся расширить границы производительности и достичь новых уровней конкурентного преимущества на своих рынках.

Ранняя индустриализация и потребность в масштабе

Бурно развивающаяся промышленная революция в XVIII и XIX веках создала беспрецедентный спрос на стандартизированные компоненты, в том числе металлические трубы. Изначально для резки этих труб использовались ручные ножовки, напильники и основные ручные инструменты. Этот процесс был не только невероятно медленным, но и крайне непоследовательным, что приводило к значительным отходам материала и переделкам. По мере расширения фабрик и усложнения производственных линий ограничения, связанные с ручной резкой, превратились в критическое узкое место, препятствующее общему объему производства и вынуждающее компании ограничивать свои амбиции и масштабы.

Необходимость в повышении производительности и однородности стала причиной первых инноваций. Производители начали экспериментировать с пилами и абразивными кругами, которые, хотя и были еще далеки от точности, обеспечивали значительный скачок в скорости по сравнению с чисто ручными методами. Эти первые машины были рудиментарными, часто требовали длительной ручной настройки и калибровки, но они представляли собой первый фундаментальный шаг к автоматизации важнейшего промышленного процесса. В этот период основное внимание уделялось увеличению объемов производства, а не точности, что отражало зарождающуюся философию массового производства и растущую потребность в взаимозаменяемых деталях для сборки.

Эта эпоха ознаменовалась появлением масштабных инфраструктурных проектов, таких как железные дороги, мосты и бурно развивающаяся автомобильная промышленность, для которых требовалось огромное количество металлических труб. Экономическое давление, направленное на снижение трудозатрат и ускорение производственных циклов, подтолкнуло инженеров к разработке более прочных и надежных решений для резки. Значительные трудозатраты на ручную резку часто приводили к тому, что квалифицированные работники были заняты на повторяющихся, малоценных работах. Этот сдвиг был не только технологическим, но и экономическим императивом, заложившим основу для создания более совершенных систем, которые появятся в XX веке и будут стремиться оптимизировать каждый аспект производственной цепочки.

Возникновение механических и гидравлических систем

В начале XX века произошел значительный прогресс, когда в технологию резки были интегрированы механические и гидравлические системы. Механические пилы стали более мощными и точными, в них использовались зубчатые механизмы, улучшенные материалы лезвий и более прочные опорные конструкции. Эти станки могли резать более толстые материалы и выдерживать лучшие допуски, чем их предшественники, хотя все еще требовали значительного участия оператора и калибровки. Внедрение гидравлических зажимных и подающих механизмов еще больше повысило эффективность за счет автоматизации части процесса загрузки и фиксации, значительно сократив физические усилия и улучшив последовательность работы.

Этот период ознаменовался постепенным повышением уровня автоматизации, в частности, подачи и зажима труб, что позволило снизить физическую нагрузку на операторов и улучшить воспроизводимость. Хотя до "умных" машин было еще далеко, эти механические и гидравлические системы представляли собой важный эволюционный шаг, позволяя быстрее обрабатывать трубы большей длины и более толстых диаметров. Они позволили промышленникам увеличить масштабы производства таких изделий, как велосипедные рамы, простая мебель и базовые системы трубопроводов с большей последовательностью, открыв двери для новых конструкций изделий, требующих немного более высокой точности.

Однако отсутствие контроля и обратной связи в режиме реального времени означало, что сложные разрезы или быстрые изменения в производственных партиях по-прежнему были сложны и требовали много времени. Операторам приходилось вручную корректировать настройки для каждой новой партии, что влекло за собой ряд потенциальных ошибок и неэффективных действий. Несмотря на эти ограничения, стремление к повышению эффективности привело к разработке специализированных технологий резки, таких как усовершенствованные пилы холодной резки и ленточные пилы, которые обеспечивали более высокое качество резки и возможности обработки материалов для различных типов металла. Для таких компаний, как Ahmed's, которые начинали с более традиционных подходов, эта эпоха продемонстрировала ощутимый потенциал для значительных достижений за счет даже частичной автоматизации.

Цифровая революция: Технология ЧПУ берет верх

Самый важный этап преобразований начался с появлением технологии компьютерного числового программного управления (ЧПУ) в середине XX века. Изначально разработанная для обработки сложных аэрокосмических компонентов, система ЧПУ вскоре нашла свое применение в резке труб. Эта инновация заменила ручное управление запрограммированными инструкциями, обеспечив беспрецедентную точность, повторяемость и возможность создания сложных геометрических форм, которые были невозможны при использовании предыдущих методов. Станки с ЧПУ могли следовать сложным траекториям, компенсировать колебания материала и выполнять разрезы с микроскопической точностью, что кардинально изменило представление о возможностях производства металлов.

Интеграция ЧПУ положила начало эре производства "без света", когда станки могут работать автономно в течение длительного времени, значительно снижая затраты на оплату труда и увеличивая производственные мощности. Например, в отчете Ассоциации производителей и изготовителей (FMA) отмечается, что внедрение ЧПУ позволило сократить время выполнения заказа на 30-50% и уменьшить количество отходов на 15-25% при изготовлении труб, что привело к существенной экономии средств. Такой уровень эффективности позволил компаниям диверсифицировать ассортимент продукции и выйти на новые рынки, требующие более жестких допусков, такие как медицинские приборы или прецизионные автомобильные детали, создавая новые конкурентные преимущества.

Переход на ЧПУ был сопряжен с определенными трудностями, в первую очередь с необходимостью привлечения квалифицированных программистов и значительными первоначальными инвестициями. Однако долгосрочные преимущества в виде производительности, качества и универсальности быстро перевесили эти первоначальные препятствия. Наш собственный опыт в компании MZBNL, где были разработаны такие решения, как операционная система No-CAD, напрямую затрагивает историческую проблему, связанную с необходимостью привлечения высококвалифицированных операторов САПР. Эта инновация, позволяющая выполнять обработку с помощью простого ввода параметров, а не сложных чертежей, является примером того, как цифровая революция продолжает упрощать работу и демократизировать доступ к высокоточному производству, сокращая обучение операторов с 15 дней на заводе по производству оборудования до всего лишь 1 дня обучения на месте, что повышает эффективность и снижает текучесть кадров.

| Характеристика | Ручные пилы | Ранние механические пилы | Станки для резки труб с ЧПУ |

|---|---|---|---|

| Точность | Низкий | Умеренный | Высокий |

| Скорость | Очень низкий | От низкого до умеренного | Очень высокий |

| Автоматизация | Нет | Ограниченный | Высокий |

| Мастерство оператора | Высокий (физический) | Умеренный | Высокий (программирование) |

| Отходы | Высокий | Умеренный | Низкий |

| Универсальность | Низкий | Ограниченный | Высокий |

| Стоимость (единица) | Высокий (труд) | Умеренный | Низкий уровень (после настройки) |

| Сложность | Простой | Умеренный | Высокий (дизайн/программирование) |

ЧПУ произвело революцию в области резки трубПравда

Технология ЧПУ обеспечила беспрецедентную точность и автоматизацию резки металлических труб, изменив производственные возможности.

Ручная резка была эффективнойЛожь

Ручная резка металлических труб была медленной, непоследовательной и трудоемкой, что создавало "узкие места" в промышленном производстве.

Как переход от ручных пил к режущим станкам изменил металлообрабатывающую промышленность?

Использование ручных пил означало медленное производство, непостоянное качество и высокие трудозатраты для предприятий металлообработки. Это часто приводило к срыву сроков и неконкурентоспособным ценам, сдерживая рост. Как переход на автоматизированное оборудование для резки кардинально изменил эти проблемы и переосмыслил отраслевые стандарты?

Переход от ручных пил к станкам для резки металлических труб произвел революцию в металлообрабатывающей промышленности, резко повысив скорость, точность и эффективность производства. Он позволил создавать сложные конструкции, сократил трудозатраты и отходы материалов, а также способствовал массовому изготовлению изделий на заказ, что в корне изменило производственные процессы и цепочки поставок во всем мире.

Влияние этого технологического скачка выходит далеко за рамки скорости и точности; он кардинально изменил возможности и экономические модели металлообрабатывающей промышленности. Я на собственном опыте убедился, что компании, от небольших мастерских до крупных производителей, смогли реализовать амбициозные проекты и выйти на новые рынки именно благодаря этим достижениям. Эта смена парадигмы позволила достичь немыслимого ранее уровня инноваций и рентабельности, проложив путь к созданию сложных архитектурных конструкций, легких автомобильных компонентов и даже специализированного медицинского оборудования. Это путь от трудоемкого ремесла к точному машиностроению, где каждый срез оптимизирован с точки зрения производительности и рентабельности, а новые возможности появляются постоянно.

Беспрецедентная точность и согласованность

Самым непосредственным и глубоким результатом применения автоматизированных станков для резки металлических труб является значительное улучшение точность и последовательность в производстве3. Ручная распиловка по своей природе подвержена человеческим ошибкам, усталости и непостоянству. Достижение точных размеров, идеальных углов и чистых срезов было постоянной проблемой, что приводило к значительным переделкам и браку. Например, при ручной резке часто возникали ошибки в размерах на несколько миллиметров, что приводило к плохой подгонке при сборке и увеличивало время сварки до 20%. Однако на станках с ЧПУ каждый разрез выполняется в соответствии с точными цифровыми инструкциями, что приводит к практически идеальной повторяемости, часто в пределах микрометров. Это стало переломным моментом для отраслей, где жесткие допуски имеют решающее значение, таких как автомобилестроение, аэрокосмическая промышленность и производство медицинского оборудования.

Рассмотрим пример производителя мебели. До автоматизации сборка партии стульев означала, что придется иметь дело с вариациями длины труб и углов, что требовало больше времени на подгонку и сварку, а иногда приводило к полному отказу от деталей. С автоматизированными станками компоненты безупречно соединяются с первой попытки, что значительно сокращает время сборки и повышает общее качество и эстетическую привлекательность продукции. Такая согласованность также позволяет оптимизировать использование материалов. Например, инновационная технология Zero-Waste Tail Material компании МЗБНЛ, которая рассчитывается по заднему патрону, чтобы исключить остатки секций, напрямую решает эту проблему, обеспечивая максимальное использование материала и повышая эффективность резки за счет предотвращения отходов, которые в противном случае могли бы составить 5-10% от общих затрат на материал.

Эта новая точность также открывает двери для сложных конструкций, которые раньше были невозможны. Сложные конструкции соединений, точные отверстия и точные контуры теперь могут быть вырезаны непосредственно в трубах с помощью лазерной технологии, исключая вторичные процессы, такие как сверление, вырезание или удаление заусенцев. Такая интеграция нескольких процессов в рамках одного прохода станка упрощает производство, снижает объем обработки и сокращает сроки выполнения заказа, обеспечивая значительное конкурентное преимущество на требовательных мировых рынках. Мой опыт показывает, что такие производители, как Ahmed, стремящиеся автоматизировать рабочие процессы при изготовлении архитектурных металлоконструкций и деталей автомобилей, отдают предпочтение высокой точности, чтобы удовлетворить высокие требования клиентов и укрепить свою репутацию в области качества.

Повышение производительности и снижение трудозависимости

Переход на автоматизированные режущие станки значительно повысил производительность и одновременно сократил потребность в высококвалифицированном ручном труде. Один автоматизированный станок зачастую может выполнять работу нескольких ручных операторов, причем делать это непрерывно, круглосуточно, без усталости и перерывов. Это приводит к значительному увеличению объемов производства и ускорению сроков завершения проектов. Например, исследование, проведенное отраслевыми аналитиками, показало, что автоматизированные системы резки труб могут увеличить производительность на 300-500% по сравнению с традиционными методами в зависимости от сложности деталей, что напрямую влияет на способность компании принимать больше заказов и расширять свою долю на рынке.

По словам Ахмеда, одной из главных проблем для таких предприятий, как компания Ахмеда, была необходимость в квалифицированных операторах САПР и высокая текучесть кадров. Такая текучесть кадров могла привести к неделям потери производительности, пока новые сотрудники проходили обучение. Наша инновация Front-Feeding напрямую решает проблему трудоемкости за счет повышение эффективности кормления4 примерно на 40% и снизить трудоемкость работы оператора примерно на 40% за счет автоматизации процессов, минимизируя физическую нагрузку. Кроме того, наша инновационная система No-CAD значительно снижает порог квалификации, позволяя операторам освоить систему всего за один день обучения на месте, по сравнению с 15 днями, которые ранее требовались на заводе по производству оборудования. Это значительно снижает нагрузку по переобучению и обеспечивает стабильную производительность даже при смене персонала.

Уменьшение необходимости ручного вмешательства также приводит к снижению эксплуатационных расходов и повышению безопасности на рабочем месте. Операторы могут сосредоточиться на наблюдении за работой станка, мониторинге производительности и обеспечении контроля качества, а не заниматься физически тяжелыми и потенциально опасными операциями резки, такими как работа с острым металлом или управление громким оборудованием. Этот сдвиг позволяет компаниям перераспределить квалифицированный труд на более полезные виды деятельности, такие как проектирование, конструирование или окончательная сборка, оптимизируя свой человеческий капитал и способствуя повышению общей рентабельности и созданию более безопасной и эргономичной рабочей среды.

Диверсификация возможностей и расширение рынка

Возможности автоматизированных трубонарезных станков позволили металлообрабатывающей промышленности разнообразить ассортимент продукции и выйти на новые, более прибыльные рынки. Благодаря возможности обработки более широкого спектра материалов (сталь, алюминий, медь, латунь, нержавеющая сталь и т. д.) и создания сложных геометрических форм, производители теперь могут изготавливать компоненты для различных областей применения, которые ранее были недоступны из-за технических ограничений или непомерно высокой стоимости. Сюда входит все: от специализированных компонентов для медицинского и фитнес-оборудования до сложных деталей для выставочных стоек, архитектурных фасадов и современных автомобильных компонентов, что открывает совершенно новые источники дохода.

Расширение возможностей означает, что завод по обработке металлических труб больше не ограничивается производством простых рам или перил. Теперь они могут изготавливать детали на заказ для нишевых отраслей промышленности, предлагая уникальные решения, которые обеспечивают более высокую маржу и выгодно отличают их от традиционных магазинов. Например, компания, оснащенная станком для лазерной резки труб, может предлагать индивидуальные проекты для декора интерьера, изготавливая уникальные предметы мебели или художественные инсталляции, требующие точного, сложного реза, что привлекает клиентов другого, более высокого класса. Универсальность станка позволяет быстро создавать прототипы и итерации, ускоряя циклы разработки продукции и позволяя быстрее и гибче реагировать на тенденции рынка.

Способность предлагать индивидуальные решения с высокой скоростью и точностью стала ключевым конкурентным преимуществом. Компании, которые инвестируют в эти технологии, могут браться за более сложные и дорогостоящие проекты, привлекать клиентов более высокого уровня и выгодно отличаться от конкурентов, которые все еще полагаются на старые, менее эффективные методы. Наши глобальные корпоративные клиенты из Юго-Восточной Азии, Северной Америки и Европы используют многопроцессную интеграцию и экономически эффективные индивидуальные решения MZBNL для доминирования на своих рынках, демонстрируя огромный потенциал для расширения рынка при использовании передовых технологий. Это стратегическое преимущество особенно привлекательно для дальновидных владельцев, таких как Ахмед, который ищет готовые решения и ценит высокое соотношение цены и качества для своего амбициозного расширения в области архитектурных металлоконструкций и поставок автомобильных запчастей, позиционируя свой бизнес для долгосрочного роста и лидерства на рынке.

Автоматизированная резка повышает точностьПравда

Станки с ЧПУ обеспечивают микрометрическую точность, исключая человеческий фактор при ручной распиловке.

Ручная резка уменьшает количество отходов материалаЛожь

Автоматизированные системы оптимизируют расход материалов благодаря таким инновациям, как безотходная обрезка хвостов, в то время как при ручных методах обычно расходуется 5-10% материалов.

С какими ключевыми проблемами столкнулись производители во время этого технологического перехода?

Внедрение современных станков для резки металлических труб не было простой задачей: производители часто сталкивались со значительными первоначальными затратами, крутой кривой обучения новым технологиям и сопротивлением изменениям. Эти препятствия могли задерживать внедрение и мешать повышению эффективности. Как же компании преодолевали эти труднопреодолимые препятствия?

Производители, переходящие на современные станки для резки металлических труб, сталкиваются с такими проблемами, как большие капитальные вложения, необходимость в квалифицированных операторах, владеющих новым программным обеспечением и навыками работы на станке, а также интеграция новых систем в существующие рабочие процессы. Для их преодоления потребовалось стратегическое планирование, обучение и тщательное управление финансами.

Хотя перспективы повышения эффективности и точности были очевидны, путь к внедрению передовой технологии резки труб был сопряжен со значительными трудностями. С точки зрения производителя, это были не только технические, но и организационные и финансовые препятствия. Моя команда в MZBNL работала с тысячами клиентов по всему миру, помогая им преодолевать эти трудности, и я на собственном опыте убедился, что для их преодоления требуется не просто покупка станка, а целостный подход к интеграции, обучению и долгосрочной поддержке. Понимание этих распространенных препятствий имеет решающее значение для любого предприятия, планирующего подобную модернизацию, и обеспечивает более плавный и успешный процесс внедрения.

Высокие капитальные вложения и финансовые риски

Одним из наиболее существенных препятствий на пути внедрения современных станков для резки металлических труб всегда были значительные первоначальные капиталовложения. Лазерные резаки с ЧПУ, например, представляют собой крупное финансовое вложение, часто стоимостью от сотен тысяч до более миллиона долларов, в зависимости от их возможностей и характеристик. Для малых и средних предприятий по изготовлению металлоконструкций эти инвестиции могут быть пугающими, требующими тщательного финансового планирования, привлечения кредитов или перераспределения значительного капитала, который в противном случае мог бы быть использован для других операционных нужд или проектов расширения. Воспринимаемый риск таких крупных расходов, особенно без гарантированной отдачи, часто заставляет компании не решаться на такой шаг, предпочитая использовать более дешевые, хотя и менее эффективные традиционные методы.

Помимо первоначальной стоимости покупки, существуют дополнительные расходы, связанные с установкой, модернизацией инфраструктуры (например, специализированных систем электропитания, пылеудаления и вентиляции) и специализированной оснастки. Эти скрытые расходы могут увеличить общую сумму инвестиций на 10-20%, что еще больше усложняет задачу для производителей с ограниченным бюджетом. Это, безусловно, беспокоило многих, в том числе и таких клиентов, как Ахмед Аль-Фарси, который, хотя и ценил экономическую эффективность, все же нуждался в гарантиях надежного возврата инвестиций при покупке станка для лазерной резки труб. Он искал готовые решения и глобальные рекомендации именно для того, чтобы смягчить финансовую неопределенность и оправдать инвестиции перед своими заинтересованными сторонами и финансовым отделом.

Кроме того, амортизация высокотехнологичного оборудования и постоянная потребность в обновлении программного обеспечения, специализированном обслуживании и запасных частях усугубляют долгосрочное финансовое бремя. Производители должны были тщательно взвесить прогнозируемое повышение эффективности и экономию средств за счет сокращения трудозатрат и отходов в сравнении с этими постоянными расходами. Это требовало надежного экономического обоснования и зачастую долгосрочного стратегического видения, сосредоточенного не только на немедленных затратах, но и на совокупных выгодах в течение всего срока эксплуатации машины, что превращало финансовые затраты из простого расхода в стратегическую инвестицию для будущего роста и конкурентного преимущества. Доступ к государственным субсидиям или отраслевым грантам также может сыграть решающую роль в снижении риска первоначальных капитальных затрат для многих предприятий.

Нехватка квалифицированных кадров и подготовка рабочей силы

Еще одной серьезной проблемой в ходе технологического перехода стал значительный дефицит квалифицированных кадров. Традиционные металлообработчики умели работать с ручными инструментами и базовым оборудованием, но для эксплуатации и программирования сложных станков для лазерной резки труб с ЧПУ требовался совершенно иной набор навыков. К ним относятся владение программным обеспечением CAD/CAM, понимание сложных интерфейсов станков, интерпретация цифровых проектов, устранение технических неполадок и проведение профилактического обслуживания. Отсутствие такого опыта означало, что компаниям приходилось либо вкладывать значительные средства в обучение своих нынешних сотрудников, либо сталкиваться с трудной задачей найма новых специализированных кадров на и без того конкурентном рынке, что часто приводило к тендерным войнам за дефицитные навыки.

Процесс обучения сам по себе представлял проблему. Он мог быть длительным, дорогостоящим и нарушать ход производства, что приводило к потере прибыли. Сотрудникам требовалось отрываться от работы, чтобы посещать курсы, и зачастую требовались недели или даже месяцы целенаправленного обучения, прежде чем они могли самостоятельно и эффективно управлять новыми машинами. Ахмед Аль-Фарси особо отметил эту проблему: его прежние станки требовали квалифицированных операторов CAD, а высокая текучесть кадров приводила к постоянному переучиванию персонала, что сказывалось на стабильности и прибыльности производства. Эта прямая обратная связь послужила основой для инноваций MZBNL, направленных на решение важнейшей проблемы отрасли.

Наша новаторская операционная система No-CAD была разработана именно для решения этой проблемы. Позволив операторам обрабатывать стандартные типы труб и отверстия путем простого ввода параметров без сложных 3D-чертежей, мы значительно сократили порог квалификации и время обучения с 15 дней интенсивного обучения на заводе до всего одного дня обучения на месте. Такая удобная конструкция значительно снизила барьер для начала работы с машиной, сделав передовые технологии доступными для более широкого круга сотрудников. Кроме того, эффективные стратегии управления изменениями, подчеркивающие преимущества новой технологии и обеспечивающие всестороннюю поддержку, стали решающим фактором, обеспечившим плавное внедрение и поддержку со стороны персонала, превратив первоначальную настороженность в квалифицированные навыки и энтузиазм в процессе технологического развития.

Интеграция с существующими рабочими процессами и производственными линиями

Интеграция современных станков для резки металлических труб в существующие технологические процессы и производственные линии представляла собой сложный комплекс операционных задач. Заводы часто имеют сложившуюся десятилетиями планировку, рассчитанную на ручные или полуавтоматические процессы, что затрудняет беспрепятственное внедрение крупного высокотехнологичного оборудования, требующего специальных систем электропитания, пространства и транспортировки материалов. Перебои в текущем производстве во время установки и ввода в эксплуатацию могли быть значительными, что приводило к временному снижению объемов производства и срыву сроков поставки, иногда на несколько недель. Компаниям необходимо было тщательно спланировать физическую планировку, движение материалов и обмен данными между новыми и существующими системами, чтобы избежать узких мест и оптимизировать общую эффективность всего завода.

Помимо физической интеграции, существовала проблема передачи данных и подключения. Современные режущие станки часто опираются на цифровые модели и производственные графики. Чтобы обеспечить беспрепятственный перевод проектных файлов из конструкторского отдела в машинный код и передачу производственных данных в системы планирования ресурсов предприятия (ERP) для управления запасами, составления графиков и контроля качества, потребовалось значительное развитие ИТ-инфраструктуры и интеграция программного обеспечения. Для многих компаний это означало преодоление ограничений устаревших систем, инвестирование в новые сетевые возможности и решение проблем кибербезопасности, что добавляло еще один уровень сложности при переходе.

Кроме того, многопроцессная интеграция, предлагаемая современными машинами, хотя и является значительным преимуществом, также означает переосмысление всей производственной последовательности. Например, если станок теперь может одновременно резать и штамповать, необходимо было переоценить и потенциально скорректировать процессы предшествующего (например, подготовку материала) и последующего (например, сварку или сборку) производства, чтобы не допустить появления новых узких мест. Это требовало целостного подхода к оптимизации процессов, часто с привлечением экспертов-консультантов, пилотных проектов и итеративных корректировок для точной настройки нового рабочего процесса. Мой личный опыт работы с интегрированной моделью исследований и разработок, производства, продаж и обслуживания MZBNL показал мне, что ключевым моментом является предоставление индивидуальных решений. Такой подход позволяет нам решать уникальные интеграционные задачи каждого клиента, гарантируя, что новые машины станут бесшовным и мощным компонентом существующей производственной экосистемы, а не отдельным островком автоматизации.

Высокие капитальные вложения были основным препятствиемПравда

Передовые станки для резки металлических труб требовали значительных первоначальных затрат, часто превышающих $1 млн, а также дополнительных расходов на установку и инфраструктуру.

Традиционные рабочие могли легко управлять новыми машинамиЛожь

Лазерная резка с ЧПУ потребовала новых навыков в области программного обеспечения CAD/CAM и программирования станков, которыми не обладали традиционные металлообработчики, что потребовало обширного переобучения.

Какие стратегии помогли преодолеть эти трудности при резке металлических труб?

Значительные инвестиции, нехватка навыков и трудности интеграции, связанные с передовыми станками для резки металлических труб, часто сдерживали производителей, что приводило к застою. Предприятия не могли полностью реализовать потенциал этих технологий, не имея четкой дорожной карты их внедрения. Какие практические стратегии оказались наиболее эффективными в преодолении этих сложных проблем?

Преодоление трудностей, связанных с внедрением технологии резки металлических труб, потребовало стратегических инвестиций в комплексное обучение и повышение квалификации операторов, приоритета модульных решений для резки металлических труб и укрепления партнерских отношений с поставщиками для обеспечения технической поддержки. Поэтапное внедрение и надежное финансовое планирование также оказались решающими для успешной интеграции.

Наблюдая за трудностями и триумфами бесчисленных производителей в ходе этого технологического сдвига, я могу подтвердить, что преодоление этих препятствий не было случайным; это было результатом продуманных и зачастую инновационных стратегий. С моей точки зрения, в компании MZBNL высокотехнологичное предприятие, специализирующееся на станках лазерной резки5 Благодаря 25-летнему опыту мы активно разрабатывали решения, специально предназначенные для облегчения таких переходов. Истории успеха часто включают в себя сочетание разумного технологического выбора, проактивного управления персоналом и стратегического партнерства - все это направлено на максимальную отдачу от инвестиций и минимизацию сбоев в работе, обеспечивая долгосрочную рентабельность и устойчивый рост.

Стратегические инвестиции и финансовое планирование

Чтобы смягчить проблему высоких капитальных вложений, производители использовали несколько стратегических подходов. Одним из распространенных методов было проведение тщательного анализа затрат и выгод, в ходе которого прогнозировалась долгосрочная экономия от сокращения трудозатрат, отходов материалов и увеличения производительности по сравнению с первоначальными расходами. Это позволило им составить убедительное экономическое обоснование и получить финансирование от банков, частных и даже венчурных компаний. Многие компании также изучали варианты лизинга, которые предлагали более гибкую структуру платежей и меньшие первоначальные затраты, или использовали государственные стимулы и Гранты на модернизацию технологий6Это позволило бы значительно снизить непосредственную финансовую нагрузку и высвободить капитал для других операционных нужд. Такое прагматичное финансовое планирование позволило рассматривать инвестиции не как расходы, а как долгосрочный актив, способствующий устойчивому росту и конкурентному преимуществу.

Кроме того, некоторые производители приняли стратегию поэтапного внедрения, чтобы снизить риск перехода. Вместо того чтобы сразу заменять все ручные операции, они инвестировали в одну или две передовые машины для конкретных серийных или сложных линий продукции. Это позволило им протестировать технологию, обучить персонал в контролируемой среде и постепенно интегрировать новые возможности без остановки всего производства. После того как преимущества были доказаны, а персонал обучен, они могли увеличить объем инвестиций, приобретая больше машин или расширяя автоматизированные линии. Такой осторожный, но прогрессивный подход позволил свести к минимуму финансовые и операционные риски и в то же время воспользоваться преимуществами автоматизации.

Например, средний бизнес по изготовлению металлоконструкций, как у Ахмеда Аль-Фарси, может начинаться с одного Лазерный станок для резки труб7и сосредоточились на возможностях автоматической подачи и перфорации для своих проектов архитектурных металлоконструкций. Они могли бы использовать этот первый станок для обучения своей команды, отработки рабочих процессов и демонстрации ощутимой рентабельности инвестиций. Как только они увидят очевидные преимущества в плане точности, скорости и сокращения трудозатрат, они могут рассмотреть возможность расширения производства на другие производственные линии или даже замены более старого оборудования на всех своих предприятиях. Такой взвешенный подход, подкрепленный надежными финансовыми прогнозами, четкими показателями эффективности и глубоким пониманием долгосрочной окупаемости инвестиций, позволил превратить пугающие капитальные затраты в управляемый и высокорентабельный стратегический шаг для устойчивого роста бизнеса.

Комплексные программы обучения и повышения квалификации

Решение проблемы нехватки квалифицированных кадров имело первостепенное значение, и производители внедрили комплексные программы обучения и повышения квалификации. Это включало в себя как внутренние, так и внешние инициативы по обучению. Внутри компании опытные операторы или инженеры могли быть подготовлены в качестве "суперпользователей" или внутренних тренеров, которые затем могли распространять знания среди своих коллег на семинарах и практических занятиях. На внешнем уровне компании часто сотрудничают непосредственно с производителями оборудования, такими как MZBNL, для проведения углубленных тренингов как на заводе, так и на месте, обеспечивая практическое применение. Эти программы обычно охватывают вопросы эксплуатации станков, программирования (CAD/CAM), расширенного технического обслуживания и устранения неисправностей, обеспечивая целостное понимание нового оборудования и его полных возможностей.

Ключевой инновацией в этой области, разработанной непосредственно MZBNL, является наш Операционная система No-CAD8. Осознав, что Ahmed сталкивается с проблемой нехватки квалифицированных операторов САПР и высокой текучестью кадров, которая часто стоит предприятиям значительного времени и ресурсов на подбор и переподготовку персонала, мы произвели революцию в процессе обучения. Вместо традиционных 15 дней интенсивного обучения на заводе, необходимых для выполнения сложных операций с САПР, наша система позволяет операторам получить навыки всего за один день обучения на месте. Это значительно сокращает время обучения и сопутствующие расходы на простой и квалифицированный персонал, делая передовые технологии доступными и уменьшая бремя поиска высокоспециализированного персонала.

Помимо формального обучения, жизненно важным стало формирование культуры непрерывного обучения и перекрестного тренинга. Поощрение операторов к обмену передовым опытом, организация программ наставничества и предоставление доступа к онлайн-ресурсам, программам моделирования или внутренним базам знаний помогают поддерживать и совершенствовать навыки с течением времени, адаптируясь к новым версиям программного обеспечения или функциональным возможностям машин. Такой упреждающий подход к развитию человеческого капитала не только обеспечивал эффективность работы, но и повышал моральный дух сотрудников и способствовал их удержанию за счет инвестиций в профессиональный рост, превращая первоначальные опасения или сопротивление в энтузиазм по освоению новых, ценных возможностей.

Прочные партнерские отношения с поставщиками и послепродажная поддержка

Установление прочных, долгосрочных партнерских отношений с авторитетными поставщиками оборудования оказалось одной из наиболее эффективных стратегий преодоления технологических трудностей. Надежный поставщик предлагает не только оборудование; он обеспечивает критически важную послепродажную поддержку, всестороннюю техническую помощь, легкодоступные запасные части, а иногда даже возможности удаленной диагностики и обслуживания. Такая постоянная поддержка неоценима, особенно на начальном этапе интеграции и при возникновении непредвиденных технических проблем или необходимости оптимизации производительности, что позволяет свести к минимуму дорогостоящее время простоя. Производители поняли, что приоритет поставщиков с сильным глобальным присутствием и проверенным послужным списком, таких как MZBNL с более чем 4000 глобальных корпоративных клиентов и основными странами экспорта в Юго-Восточной Азии, Северной Америке и Европе, имеет решающее значение для стабильного успеха в работе.

Для таких клиентов, как Ахмед Аль-Фарси, наличие надежного послепродажного обслуживания и поддержки в обучении, а также гарантированное наличие запасных частей и возможность удаленной диагностики были ключевыми моментами при выборе поставщика. Он особо отметил, что оборудование некоторых поставщиков не имеет местной сервисной поддержки, что является серьезной проблемой, которая может привести к длительному простою оборудования и срыву сроков выполнения проекта. MZBNL напрямую решает эту проблему, предлагая комплексное послепродажное обучение и поддержку, что очень важно для решений "под ключ", обеспечивая клиентам возможность быстро запустить оборудование и поддерживать его пиковую производительность.

Такие партнерские отношения также способствуют передаче важнейших знаний и постоянному совершенствованию. Поставщики могут предоставить ценные сведения о передовом опыте в отрасли, новых областях применения и будущих технологических тенденциях, помогая производителям оставаться конкурентоспособными и внедрять инновации в свои линейки продукции. Например, если компания Ahmed станет региональным дистрибьютором MZBNL, это станет примером глубины такого партнерства, выходящего за рамки простых транзакционных отношений и превращающегося в стратегический альянс, нацеленный на взаимный рост и лидерство на рынке. Такой подход к сотрудничеству, при котором поставщик выступает в роли технологического партнера и решателя проблем, значительно сокращает процесс внедрения и ускоряет реализацию всех преимуществ передовой технологии резки металлических труб, обеспечивая долгосрочное превосходство в работе и актуальность на рынке.

Поэтапное внедрение снижает рискПравда

В статье рассказывается, как начать с одной машины, чтобы провести контролируемое тестирование и обучение перед полномасштабным внедрением.

Обучение САПР занимает 15 днейЛожь

Система No-CAD компании MZBNL позволяет сократить обучение до одного дня, в отличие от традиционных систем автоматизированного проектирования.

Какие передовые технологии определяют будущее резки труб?

Быстрый темп технологических инноваций означает, что существующие станки для резки труб, хотя и эффективные, вскоре могут быть превзойдены, в результате чего предприятиям придется бороться с устаревшими системами и терять конкурентные преимущества. Чтобы быть впереди, необходимо понимать, что будет дальше. Какие революционные технологии изменят процесс резки труб в ближайшие годы?

Будущее труборезки определяется передовыми лазерными технологиями, такими как волоконные и сверхбыстрые лазеры, усовершенствованной автоматизацией с помощью робототехники и искусственного интеллекта, а также интегрированными интеллектуальными производственными системами. Эти инновации обещают еще большую точность, скорость, эффективность и адаптируемость к сложным производственным задачам.

Как человек, занимающийся исследованиями и разработками в области производства металлических изделий, я не перестаю удивляться темпам развития инноваций. Будущее труборезки - это не просто более быстрые станки, это более умные, более интегрированные и, в конечном счете, более автономные системы. Мы в MZBNL активно работаем в авангарде этой эволюции, постоянно расширяя границы с помощью собственных запатентованных технологий. Эти передовые разработки обещают произвести дальнейшую революцию в производстве, удовлетворяя растущие требования к индивидуальности, устойчивости и сверхвысокой точности, что позволит предприятиям с уверенностью отвечать на вызовы рынка завтрашнего дня.

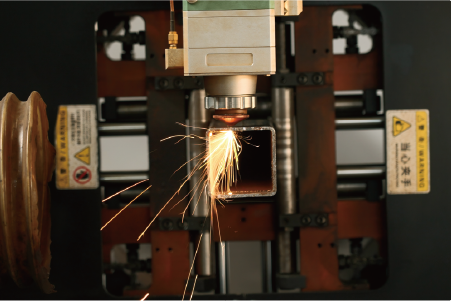

Передовые лазерные технологии и сверхвысокая точность

Будущее резки труб, несомненно, связано со все более совершенными лазерными технологиями. Если раньше доминировали CO2-лазеры, то теперь на первый план вышли волоконные лазеры благодаря их более высокой эффективности, меньшей занимаемой площади и способности с легкостью резать высокоотражающие материалы, такие как медь и латунь. Волоконные лазеры обеспечивают более высокое качество луча, что позволяет увеличить скорость резки (например, до 30% по сравнению с CO2-лазерами для некоторых материалов) и уменьшить ширину пропила, что приводит к минимальным потерям материала и улучшению качества кромок, часто исключая необходимость вторичной зачистки. Это очень важно для отраслей, требующих сверхвысокой точности, таких как производство медицинского оборудования или микроэлектроника, где точность даже на микронном уровне может повлиять на функциональность и безопасность продукции.

Помимо стандартных волоконных лазеров, появляются сверхбыстрые лазеры9 (пикосекундные и фемтосекундные лазеры) расширяет границы точности и минимизирует зоны теплового воздействия. Эти лазеры подают энергию чрезвычайно короткими импульсами (триллионные или квадриллионные доли секунды), испаряя материал с очень малым тепловым воздействием на окружающее пространство. В результате получаются практически не имеющие заусенцев срезы, исключающие необходимость вторичной обработки и сохраняющие целостность материала, даже для очень чувствительных или сложных сплавов. Для специализированных применений, таких как тонкостенные трубы для аэрокосмических компонентов или хрупкие медицинские имплантаты, эти лазеры становятся незаменимыми, обеспечивая превосходное качество и значительно снижая затраты на последующую обработку. Их способность обрабатывать новые композитные материалы и современные сплавы также открывает совершенно новые возможности для проектирования.

Опираясь на 25-летний опыт компании MZBNL, мы уделяем особое внимание высокоскоростной и высокоточной резке, что напрямую связано с этими достижениями. Наша приверженность комплексным исследованиям и разработкам гарантирует, что наши станки используют новейшие лазерные технологии для обеспечения оптимальной производительности и поддержания конкурентных преимуществ. Например, достижение невероятно быстрой резки с сохранением мельчайших допусков, что является ключевой особенностью нашей продукции, в значительной степени зависит от этих передовых лазерных инноваций. Это позволяет таким клиентам, как Ahmed, соответствовать строгим архитектурным спецификациям и поставлять высококачественные компоненты для деталей автомобилей, оставаясь конкурентоспособными на рынке, который все больше ценит точность превыше всего и требует сложных, чистых резов для дорогостоящих приложений.

Интеграция робототехники, автоматизации и искусственного интеллекта

Бесшовная интеграция робототехники, передовой автоматизации и искусственного интеллекта (ИИ) превращает резку труб в высокоавтономный процесс. Роботизированные системы загрузки и разгрузки становятся стандартом, значительно повышая производительность за счет минимизации вмешательства человека и максимального времени работы оборудования. Эти роботы могут работать с трубами различной длины и веса, точно подавая их в режущий станок и сортируя готовые детали, что еще больше повышает эффективность и безопасность на производстве, удаляя операторов из опасных зон. Такой уровень автоматизации снижает затраты на рабочую силу, обеспечивает стабильную работу в круглосуточном режиме и позволяет гибко регулировать размеры партий, особенно в условиях крупносерийного производства.

ИИ способен произвести революцию в оптимизации процессов и предиктивном обслуживании труборезов. Алгоритмы искусственного интеллекта10 могут анализировать данные о резке в режиме реального времени, регулируя параметры (например, мощность лазера, скорость резки и давление вспомогательного газа) для поддержания оптимального качества резки и компенсации отклонений материала или износа станка, часто без участия человека. Такая интеллектуальная цифровизация приводит к снижению количества ошибок, уменьшению брака и увеличению срока службы инструмента. Кроме того, системы предиктивного обслуживания на базе искусственного интеллекта могут отслеживать состояние станка по данным датчиков, предвидеть потенциальные сбои до их возникновения, заблаговременно планировать техническое обслуживание и минимизировать дорогостоящие простои, зачастую сокращая внеплановые простои на 50% и более. Ориентация МЗБНЛ на интеллектуальные и цифровые системы идеально вписывается в эту тенденцию, предоставляя нашим клиентам простые в эксплуатации и обслуживании решения.

Например, наша инновационная система No-CAD воплощает в себе шаг к простоте на основе ИИ. Хотя это еще не полноценный ИИ, он использует интеллектуальную обработку на основе параметров для упрощения сложных операций, демонстрируя направление удобной для пользователя интеллектуальной автоматизации, когда машины выполняют более сложные задачи с более простыми входными данными. Кроме того, наша инновация Front-Feeding, которая повышает эффективность подачи на 40% и снижает трудоемкость работы оператора на 40%, использует передовые принципы автоматизации для оптимизации эргономики рабочего процесса и производительности, закладывая основу для еще большей автономности. В будущем более сложный искусственный интеллект будет контролировать каждый аспект, от оптимизации дизайна до интеграции цепочки поставок, делая всю экосистему резки труб невероятно эффективной и отзывчивой. Такая комплексная автоматизация особенно привлекательна для таких клиентов, как Ahmed, которые активно ищут автоматизированные решения для повышения эффективности производства и хотят получить системы "под ключ", которые легко установить и эксплуатировать с минимальными затратами квалифицированного труда.

Умное производство и связь с Индустрией 4.0

Будущее труборезки глубоко вписано в более широкий контекст "умного производства" и принципов Индустрии 4.0. Это предполагает создание взаимосвязанных экосистем, в которых машины, датчики и программное обеспечение беспрепятственно обмениваются данными для оптимизации всей производственной цепочки. Машины для резки труб11 станут ключевыми узлами этих "умных" фабрик, не только выполняя разрезы, но и предоставляя в режиме реального времени данные о расходе материалов, темпах производства, состоянии оборудования, показателях качества и потреблении энергии. Эти данные позволяют менеджерам принимать обоснованные решения, выявлять узкие места, постоянно совершенствовать процессы и динамично реагировать на изменения рынка.

Все большее распространение получает концепция "цифровых двойников", когда существует виртуальная модель физического станка или всей производственной линии, позволяющая проводить моделирование, тестирование новых параметров и прогнозный анализ без влияния на реальное производство. Это позволяет производителям оптимизировать свои стратегии резки, экспериментировать с новыми конструкциями и устранять неполадки в виртуальной среде без риска, прежде чем внедрять их в реальном мире. Для сложных и специализированных производств это значительно сокращает время разработки, отходы материалов и риск дорогостоящих ошибок. Наша собственная интегрированная модель НИОКР, производства, продаж и обслуживания позволяет нам разрабатывать решения, которые вписываются в эти развивающиеся среды "умных фабрик", обеспечивая целостный подход к совершенствованию производства.

Наконец, тенденция к массовой персонализации и производству "точно в срок" в значительной степени зависит от такого уровня связи и гибкости. Будущие труборезные станки будут способны быстро переключаться между различными конструкциями изделий и типами материалов с минимальным временем настройки, мгновенно реагировать на меняющиеся требования клиентов и даже эффективно выполнять уникальные, разовые заказы. Такая гибкость в сочетании с улучшенной системой отслеживания деталей в процессе производства обеспечивает более высокий контроль качества, соответствие все более строгим отраслевым стандартам и конкурентное преимущество на мировых рынках. Интерес Ахмеда к персонализации и эффективным рабочим процессам - яркий пример клиента, который получит огромную выгоду от этих перспективных, взаимосвязанных производственных систем, позволяющих его бизнесу развиваться в соответствии с динамичными требованиями рынка и осваивать новые модели получения прибыли, такие как региональная дистрибуция.

Волоконные лазеры режут быстрее, чем CO2-лазерыПравда

Волоконные лазеры обеспечивают до 30% более высокую скорость резки определенных материалов благодаря превосходному качеству и эффективности луча.

Сверхбыстрые лазеры требуют вторичной обработкиЛожь

Пикосекундные и фемтосекундные лазеры производят практически без заусенцев, устраняя необходимость во вторичной обработке.

Заключение

Переход от ручных пил к автоматизированным труборезным станкам коренным образом изменил металлообработку. Движимая точностью и эффективностью, эта эволюция дает предприятиям беспрецедентные возможности. Как лидер отрасли, я ожидаю, что передовая автоматизация и искусственный интеллект продолжат переосмысливать производство, обеспечивая ваш будущий успех".

-

Узнайте, как автоматизированная резка повышает скорость, точность и значительно снижает трудозатраты. ↩

-

Изучите решения, которые упрощают работу, не требуя квалифицированных операторов САПР. ↩

-

Откройте для себя преимущества точной повторяемости в качестве продукции и сборке. ↩

-

Понять влияние автоматизации на снижение трудозатрат и увеличение объемов производства. ↩

-

Узнайте больше об инновациях и лидерстве MZBNL в отрасли лазерной резки. ↩

-

Изучите финансовые стимулы, снижающие затраты на внедрение передовых производственных технологий. ↩

-

Поймите, что технология лазерной резки позволяет повысить точность и скорость работы. ↩

-

Узнайте о преимуществах инновационной системы No-CAD от МЗБНЛ, позволяющей сократить время обучения. ↩

-

Узнайте, как с помощью сверхбыстрых лазеров можно получить срезы без заусенцев и свести к минимуму зоны термического воздействия. ↩

-

Узнайте, как искусственный интеллект повышает качество резки и обеспечивает предиктивное обслуживание в системах резки труб. ↩

-

Поймите роль труборезов в интеллектуальном производстве и принятии решений на основе данных. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.