Может ли один станок для резки металлических труб справиться с несколькими формами труб?

Вы пытаетесь эффективно резать трубы различных форм на имеющемся у вас оборудовании? Постоянная переналадка и сложное программирование для различных типов труб могут серьезно ограничить производительность и увеличить эксплуатационные расходы. Представьте себе единый станок, легко адаптирующийся к вашим разнообразным производственным потребностям.

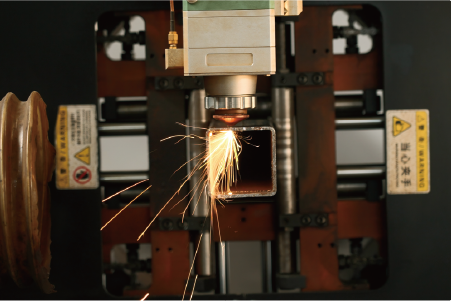

Современные станки для резки металлических труб, особенно те, которые оснащены передовым программным обеспечением, адаптивными системами зажимных патронов и многоосевыми возможностями, действительно могут обрабатывать широкий спектр форм труб, включая круглые, квадратные, прямоугольные и даже нестандартные профили. Такая универсальность значительно повышает гибкость производства.

В динамичном мире производства металлических изделий универсальность - это уже не роскошь, а необходимость. Будучи сам производителем, я понимаю острую необходимость в оборудовании, которое может адаптироваться к меняющимся требованиям производства без ущерба для эффективности и точности. Речь идет о расширении возможностей ваших операций, а не об их ограничении.

Стремление обрабатывать множество форм труб на одном станке часто сталкивается с техническими реалиями традиционного производства. Несмотря на кажущуюся простоту, адаптация оборудования к различным геометрическим формам представляет собой сложную задачу, влияющую на все - от сложности программирования до обработки материалов и качества готовой продукции. Мы видели, как бесчисленные предприятия по производству, подобные предприятию Ахмеда Аль-Фарси в ОАЭ, борются с неэффективностью содержания отдельных станков или длительного времени настройки для каждого уникального профиля трубы. Критическое мышление здесь выходит за рамки простого технического потенциала; оно охватывает экономические последствия простоя, требования к квалификации оператора и долгосрочную окупаемость инвестиций. В отраслевых отчетах постоянно подчеркивается, что гибкость в производстве1ность, обеспечиваемая универсальным оборудованием, является ключевым фактором конкурентоспособности. Как же преодолеть этот разрыв между стремлением и практическим применением, обеспечив, чтобы одна машина могла действительно реализовать обещание универсальной резки труб?

Какие проблемы возникают при резке нескольких форм труб на одном станке?

Вы сталкиваетесь с проблемами на производстве, когда ваш станок не может плавно переключаться между различными формами труб? Сложность работы с различными геометриями, начиная с программирования и заканчивая физической настройкой, часто приводит к значительным простоям. Отсутствие универсальности может серьезно снизить эффективность производства.

Резка нескольких труб на одном станке сопряжена с такими проблемами, как сложное программирование, частая переналадка, трудности с транспортировкой материала, обеспечение точности при работе с различными профилями, а также высокие требования к квалификации операторов для достижения стабильного качества и эффективности.

Благодаря собственному опыту работы с сотнями производителей металлоконструкций, включая таких клиентов, как Ахмед, я не понаслышке знаю о разочаровании, возникающем из-за того, что машины не приспособлены для выполнения различных задач. Мечта об универсальном решении часто наталкивается на практические ограничения, превращая то, что должно быть плавным рабочим процессом, в череду досадных остановок и дорогостоящих ошибок. Речь идет не только о технических препятствиях; они влияют на итоговую прибыль, сроки реализации проектов и даже на моральный дух вашей команды. Нам необходимо проанализировать эти проблемы, чтобы по-настоящему оценить ценность инновационных решений, которые решают их в лоб, гарантируя, что ваши инвестиции действительно окупятся.

Сложность программирования и настройки

Обработка труб различной формы - круглых, квадратных, прямоугольных или более сложных нестандартных профилей - на одном станке традиционно требует значительных затрат времени на программирование и опыта оператора. Для каждой новой формы требуются особые траектории резания, компенсация толщины и типа материала, а зачастую и сложная настройка приспособлений. Вспомните предыдущее предприятие Ахмеда Аль-Фарси: его команда часто сталкивалась с необходимостью привлечения квалифицированных операторов САПР для создания или изменения сложных 3D-чертежей для каждого нового проекта, включающего трубы различной формы. Это не просто доставляло неудобства, а приводило к значительным непроизводительным затратам времени, увеличивало сроки выполнения и задерживало поставки проектов. Данные исследования, проведенного в 2022 году, показали, что на программирование и настройку приходится до 30% от общего времени выполнения работ при многофигурной резке на обычных станках, что свидетельствует об огромной неэффективности.

Кроме того, процесс ручной настройки параметров станка для каждой формы, от давления зажима до скорости и мощности резки, сопряжен с высоким риском человеческой ошибки. Даже незначительные ошибки в расчетах могут привести к отходам материала, переделке или даже повреждению станка. Этот итеративный процесс проб и ошибок отнимает много времени и средств, особенно при работе с дорогостоящими материалами. Для предприятий, подобных клиентам MZBNL, которые работают на контрактной основе, минимизация отходов и максимизация производительности имеют первостепенное значение для прибыльности. Традиционная зависимость от высокоспециализированных операторов также усугубляет проблему "высокой текучести кадров, вызывающей необходимость переобучения", с которой столкнулся Ахмед, поскольку поиск и удержание таких специалистов становится все более сложной задачей в условиях конкурентного рынка труда.

Сложность возрастает, когда речь идет об интеграции нескольких процессов, например, совмещении резки и штамповки на одном станке. Каждый процесс добавляет еще один уровень сложности программирования, требуя точной синхронизации между различными осями и инструментами для каждой уникальной формы трубы. Без интеллектуальной, адаптируемой системы операторам приходится жонглировать многочисленными программными интерфейсами и выполнять настройки вручную, что приводит к дополнительным задержкам и увеличению вероятности ошибок. Это сложное взаимодействие переменных подчеркивает, почему традиционные станки часто не могут быть по-настоящему универсальными, что толкает предприятия к специализированному оборудованию для каждой формы трубы, которое является дорогостоящим и занимающим много места решением.

Погрузочно-разгрузочные работы и механические ограничения

Помимо программирования, физическое перемещение и фиксация труб различной формы представляют собой значительные механические трудности для одного станка. Традиционные зажимные системы часто рассчитаны на конкретные геометрические формы, в основном на круглые трубы. Адаптация таких систем для надежного удержания квадратных, прямоугольных или овальных труб без деформации или проскальзывания во время высокоскоростной резки требует либо громоздких ручных настроек, либо специальных приспособлений для каждой формы, либо специализированных патронов, которые не обладают необходимой универсальностью. Для предприятия по изготовлению металлоконструкций, работающего с разнообразными проектами, это означает постоянные перерывы в работе для переналадки.

Сам механизм подачи также может стать узким местом. Машины с боковой или задней ручной загрузкой, характерные для старых конструкций, по своей сути менее эффективны при переключении между трубами различной длины и формы. Каждое изменение требует точного выравнивания и тщательной подачи, чтобы предотвратить повреждение материала или неточную резку. Этот трудоемкий процесс не только снижает эффективность, но и повышает утомляемость оператора и риск травматизма на рабочем месте. Как отметили в компании MZBNL, "хотя традиционные машины используют боковую или заднюю ручную загрузку", такой подход просто не подходит для современных производственных требований, требующих быстрого перехода от одного типа труб к другому.

Кроме того, жесткость конструкции и кинематика осей некоторых станков могут быть не оптимизированы для нагрузок и движений, возникающих при резке некруглых профилей. Если станок разработан в основном для круглых труб, его применение для квадратных или прямоугольных профилей может привести к повышенной вибрации, снижению точности резки или преждевременному износу компонентов, если станок не обладает необходимой динамической стабильностью. Это часто приводит к компромиссу: либо станок работает неоптимально для разных форм, либо для каждой конкретной задачи приобретаются специализированные, менее универсальные станки, что увеличивает капитальные затраты. Таким образом, задача заключается не просто в резке, а в последовательной, высокоточной резке по всему спектру форм без ущерба для долговечности станка и качества продукции.

| Зона вызова | Ограничения традиционных машин | Влияние на производство |

|---|---|---|

| Сложность программирования | Требуются квалифицированные операторы САПР, ручной ввод данных для каждой формы. | Большие простои, увеличение времени выполнения заказа, зависимость от дефицитных специалистов. |

| Время на переналадку/настройку | Ручная смена приспособлений, медленная настройка под различные геометрические формы. | Снижение производительности, значительное количество непроизводительных часов. |

| Обработка материалов | Неэффективная ручная загрузка, неадаптивные системы зажима. | Усталость оператора, деформация материала, ошибки при подаче. |

| Точность и качество | Сложность поддержания допустимого уровня при различных профилях и вибрациях. | Увеличение количества брака, повторной обработки, несоответствующее качество продукции. |

| Барьер квалификации оператора | Для выполнения различных операций и устранения неисправностей требуется длительное обучение. | Высокие затраты на обучение, трудности с текучестью кадров, более высокая заработная плата. |

Нехватка квалифицированных кадров и бремя обучения

Одной из наиболее серьезных проблем, возникающих при многофигурной резке на традиционных станках, является значительный дефицит навыков у операторов и последующее бремя обучения для предприятий. Управление сложным оборудованием, требующим постоянной ручной настройки и сложного программирования для различных форм труб, требует высокого уровня технического мастерства, которое часто приобретается в ходе длительного и трудоемкого обучения. Опыт Ахмеда Аль-Фарси подчеркивает эту больную точку: "Предыдущие машины требовали квалифицированных операторов САПР", а "высокая текучесть кадров приводила к необходимости переобучения". Это не просто анекдотическая проблема: в недавнем отчете Национальной ассоциации производителей подчеркивается, что 60% компаний испытывают трудности с поиском работников, обладающих необходимыми навыками для работы в передовом производстве.

Такая зависимость от высококвалифицированного персонала напрямую приводит к увеличению затрат на оплату труда и повышенной уязвимости к текучести кадров. Когда опытный оператор уходит, нехватка знаний может серьезно нарушить производство, поскольку новые сотрудники должны пройти длительный период обучения, часто несколько недель или даже месяцев, прежде чем они смогут эффективно управлять машиной для всех требуемых форм труб. Это приводит к порочному кругу снижения производительности и постоянных инвестиций в обучение, отвлекая ресурсы, которые в противном случае могли бы быть использованы для инноваций или расширения производства. Это также ограничивает способность компании быстро масштабироваться, поскольку расширение производства означает поиск и обучение большего числа таких специалистов.

Кроме того, необходимость постоянно перенастраивать машины для работы с различными формами может привести к усталости оператора и потенциальным ошибкам, особенно в условиях жестких сроков. Человеческий фактор становится критической переменной в поддержании стабильного качества и эффективности на разных этапах производства. В конечном итоге нехватка навыков и нагрузка на обучение, связанные с традиционными станками для резки различных форм, влияют не только на непосредственную производительность, но и на долгосрочную устойчивость и потенциал роста производственного предприятия, что подталкивает отрасль к поиску решений, в которых приоритетом является простота использования и автоматическая адаптация.

Современные станки режут трубы различных формПравда

Современные станки для резки труб с многоосевыми возможностями могут обрабатывать круглые, квадратные, прямоугольные и нестандартные профили с помощью адаптивных систем.

Программировать различные формы очень простоЛожь

Каждая новая форма трубы требует сложного программирования траекторий резания и компенсации материала, на что уходит 30% времени работы при традиционных установках.

Почему некоторые станки не справляются с эффективной резкой труб различной формы?

Вы когда-нибудь задумывались, почему некоторые отрезные станки не справляются с различными формами труб? Зачастую это связано с фундаментальными ограничениями конструкции, которые препятствуют плавной адаптации. Эти проблемы напрямую влияют на эффективность и универсальность, необходимые вашему бизнесу.

Многие станки не справляются с трубами различной формы из-за фиксированных зажимных механизмов, жесткого программного обеспечения, в котором отсутствует адаптивное программирование, и механических конструкций, оптимизированных под одну геометрию. Эти ограничения приводят к неэффективности, снижению точности и увеличению ручного вмешательства для различных профилей.

Как производитель станков, я наблюдаю за развитием отрасли, а вместе с ней и ожиданий в отношении универсальности. Причины, по которым станок не справляется с многофигурной резкой, часто кроются в его основной архитектуре - тех самых элементах, которые определяют его возможности. Речь идет не просто о добавлении той или иной функции, а о целостной философии проектирования. Понимание этих ограничений - первый шаг к пониманию революционных достижений, которые сделали по-настоящему универсальные станки реальностью, изменив ландшафт для предприятий, подобных глобальным клиентам MZBNL. Давайте посмотрим на технических виновников, которые сдерживают развитие многих систем.

Жесткость конструкции и программного обеспечения

Одна из основных причин, по которой многие станки для резки металлических труб не справляются с трубами различных форм, заключается в присущей им конструкции и жесткости программного обеспечения. Традиционные станки часто проектируются с учетом определенного типа труб, как правило, круглых, что позволяет оптимизировать их механические компоненты, такие как патроны, направляющие и режущие головки, под эту единственную геометрию. При попытке обработки квадратных, прямоугольных или овальных труб эти фиксированные конструкции оказываются неадекватными, что приводит к таким проблемам, как неправильный зажим, смещение или неравномерная резка. Патроны, предназначенные для идеального захвата круглых труб, могут деформировать некруглые трубы или не обеспечивать достаточную устойчивость, что приводит к неточным резам или даже проскальзыванию материала при высокоскоростных операциях.

Дополнением к этой механической жесткости является негибкость программного обеспечения. Старые системы управления требуют отдельного программирования для каждой новой формы трубы и шаблона резки. Это означает, что операторам, как заметил Ахмед Аль-Фарси, "требовались квалифицированные операторы САПР", чтобы вручную создавать или адаптировать сложные 3D-чертежи для каждого варианта. Такое программное обеспечение не обладает интуитивным, адаптивным интеллектом для автоматической настройки параметров на основе простого ввода размеров трубы и желаемой формы отверстий. Это приводит к чрезвычайно трудоемкому процессу настройки, как показал отраслевой анализ 2021 года, в котором отмечается, что неадаптивное программное обеспечение может увеличить время программирования до 50% при переключении между сложными формами.

Кроме того, отсутствие интегрированного многоосевого управления во многих традиционных станках ограничивает их возможности по выполнению сложных резов на нестандартных формах. Если с простым прямым резом на квадратной трубе можно справиться, то сложные контуры, фаски или интегрированные операции штамповки требуют наличия современного программного обеспечения, способного управлять движением нескольких осей одновременно и с высокой точностью. Без такого уровня сложности операторы вынуждены выполнять второстепенные операции или идти на компромисс с дизайном, что существенно ограничивает общую полезность и производительность станка для различных проектов.

Ограничения в механизмах зажима и подачи

Эффективность станка для резки металлических труб при работе с трубами различных форм в значительной степени зависит от его механизмов зажима и подачи. Во многих традиционных станках используются патроны или тиски, предназначенные в первую очередь для труб определенных диаметров и форм, что делает их непригодными или неэффективными для широкого диапазона геометрий. Например, четырехкулачковый патрон, оптимизированный для круглых труб, не может обеспечить стабильный, недеформируемый захват тонкостенной прямоугольной трубы, что приводит к вибрациям, проскальзыванию или защемлению. Это требует частых ручных регулировок, замены губок или даже изготовления специальных приспособлений для каждой новой формы трубы, что напрямую приводит к значительным простоям и увеличению трудоемкости.

Кроме того, традиционные системы подачи часто полагаются на ручную загрузку или менее сложные автоматизированные процессы, которым не хватает адаптивного интеллекта для бесперебойной обработки труб различных размеров и форм. Как отметили в компании MZBNL, "хотя традиционные машины используют боковую или заднюю ручную загрузку", такой подход по своей сути менее эффективен и более подвержен ошибкам при работе с постоянно меняющимся набором типов труб. Слишком тяжелая или длинная труба для ручной системы или труба, которая не поддерживается должным образом подающим устройством фиксированной конструкции, может привести к несоосности, повреждению материала или даже к угрозе безопасности. Отсутствие "Инновации на переднем крае2"Это означает, что при каждом изменении типа трубопровода теряется эффективность.

Отсутствие интеллектуальных систем обратной связи в этих старых механизмах также вносит свой вклад в их работу. Без датчиков, которые могут определять точное положение, форму и возможную деформацию трубы в режиме реального времени, машина не может автоматически компенсировать или регулировать усилие зажима или скорость подачи. Отсутствие замкнутого цикла управления означает, что операторы должны постоянно контролировать и вмешиваться, что неприемлемо для крупносерийного многофигурного производства. Неспособность автоматически загружать, точно зажимать и плавно подавать разнообразные формы труб без вмешательства человека - это фундаментальный недостаток, который ограничивает истинную универсальность и производительность многих традиционных машин.

Отсутствие адаптивных технологий

Критическим фактором, мешающим многим станкам эффективно резать трубы различной формы, является отсутствие современных адаптивных технологий. Старые системы, как правило, не оснащены современными датчиками, системами обратной связи в реальном времени и интеллектуальными алгоритмами управления, необходимыми для автоматической адаптации к изменяющимся свойствам материала, толщине стенок или неожиданным неровностям нестандартной формы труб. Без такой адаптации операторам приходится вручную вводить значения компенсации или выполнять пробные разрезы, что значительно увеличивает время настройки и повышает отходы материала. Это резко отличается от "умных и оцифрованных систем" MZBNL, которые предназначены для беспрепятственной адаптации.

Кроме того, отсутствие интегрированной "инновационной операционной системы No-CAD" является основным камнем преткновения. Традиционные станки вынуждают операторов возвращаться в конструкторское бюро за сложными 3D-чертежами даже для небольших модификаций или новых стандартных типов труб. Такой неэффективный рабочий процесс в корне препятствует быстрой адаптации к новым требованиям к форме труб, создавая узкое место, которое напрямую влияет на динамику производства. Возможность простого ввода параметров для стандартных типов труб и отверстий, как это позволяет система BNL, - это переломный момент для универсальности, резко снижающий порог квалификации и время настройки.

Наконец, проблема многих станков усугубляется их неспособностью максимально эффективно использовать материал для различных форм, особенно для часто неиспользуемого хвостового материала. Традиционные системы, которые начинают резку с головки трубы, неизбежно оставляют непригодный для использования остаток. Отсутствие "инновации безотходного хвостового материала", когда логика резки рассчитывается от заднего патрона, означает, что материал расходуется впустую независимо от формы трубы. Эта неэффективность со временем усугубляется, особенно при работе с дорогостоящими специальными сплавами или нестандартными профилями. Интеграция таких адаптивных технологий, снижающих количество отходов, - вот что действительно отличает универсальный, высокопроизводительный станок от станка, который с трудом справляется с требованиями современного многофигурного производства металла.

Фиксированный зажим ограничивает разнообразие формПравда

В традиционных станках используются патроны, рассчитанные на конкретные формы, что приводит к нестабильности при резке нестандартных профилей.

Для корректировки всегда требуется CADЛожь

Современные системы, такие как MZBNL, позволяют вводить параметры без САПР для стандартных модификаций труб.

Как инновации в конструкции станков позволяют обрабатывать трубы различных форм?

Вам интересно узнать, как передовая конструкция станков преодолевает традиционные ограничения и позволяет обрабатывать трубы любой формы? Прорывные инновации революционизируют универсальность, позволяя отдельным машинам легко адаптироваться к различным геометрическим формам. Так создается настоящая гибкость.

Инновации в конструкции станков, включая передовые операционные системы No-CAD, высокоадаптивные многокулачковые зажимные механизмы и интегрированное интеллектуальное программное обеспечение с обратной связью в режиме реального времени, позволяют станкам для резки металлических труб эффективно обрабатывать широкий спектр труб с высокой точностью и минимальными настройками.

Как человек, глубоко вовлеченный в эволюцию технологии изготовления металлов, я могу с уверенностью сказать, что достижения в области проектирования станков нельзя назвать иначе как революционными. Мы в MZBNL инвестировали значительные средства в исследования и разработки, на собственном опыте убедившись, как целенаправленные инновации могут трансформировать возможности станка из жесткой специализации в гибкую универсальность. Это не просто дополнительные усовершенствования; это фундаментальные изменения в том, как машины взаимодействуют с материалами, позволяя одной системе выполнять то, что раньше требовало нескольких специализированных единиц оборудования. Давайте рассмотрим конкретные инновации в конструкции, которые позволяют производителям по всему миру, включая таких дальновидных клиентов, как Ахмед Аль-Фарси, с беспрецедентной легкостью браться за сложные проекты.

Операционная система No-CAD и обработка на основе параметров

Одной из самых передовых инноваций в области проектирования, позволяющих обрабатывать трубы различных форм, является разработка интеллектуальных операционных систем, основанных на параметрах, примером которых является новаторская система No-CAD компании МЗБНЛ. Традиционно для обработки сложных или даже стандартных форм труб требовались сложные 3D-чертежи CAD. Это означало, что для каждой новой конструкции или изменения формы трубы - будь то переход с круглого на квадратный профиль или даже просто изменение формы отверстий - операторы должны были возвращаться в конструкторское бюро, создавать или изменять чертежи, а затем импортировать их в систему управления станка. Этот процесс был невероятно неэффективным и отнимал много времени, являясь основным "узким местом" для предприятий, нацеленных на высокую производительность и быстрое создание прототипов.

Система No-CAD, однако, полностью обходит этот громоздкий процесс. Вместо того чтобы полагаться на сложные чертежи, она позволяет операторам обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя определенные параметры непосредственно в интерфейс станка. Например, оператор может выбрать профиль "квадратная труба", ввести длину ее стороны и толщину стенки, а затем указать необходимый диаметр, положение и количество отверстий. Затем интеллектуальные алгоритмы системы автоматически генерируют оптимальную траекторию резания и параметры станка в режиме реального времени. Эта инновация значительно повышает удобство использования, делая станок доступным для более широкого круга операторов и значительно снижая порог необходимой квалификации. Ахмед Аль-Фарси, который ранее сталкивался с необходимостью "квалифицированных операторов CAD" и "высокой текучестью кадров, вызывающей необходимость переобучения", найдет эту инновацию особенно привлекательной, поскольку она сокращает необходимость в обширном 15-дневном обучении на заводе до всего одного дня обучения на месте.

Такой подход, основанный на параметрах, имеет решающее значение для универсальности различных форм, поскольку он абстрагирует сложность геометрии в простые, удобные для пользователя данные. Это означает, что переход между различными формами труб - от круглой до прямоугольной или даже специализированной овальной - становится вопросом ввода данных, а не сложной конструкторской работы. Это не только сокращает время настройки, но и практически исключает человеческие ошибки, связанные с ручным черчением и программированием. Такие системы включают в себя заранее запрограммированные библиотеки распространенных форм и шаблонов, что еще больше ускоряет процесс. В результате повышается оперативность работы, снижаются трудозатраты, появляется возможность быстро адаптироваться к различным производственным требованиям, что позволяет одному станку с высокой точностью обрабатывать беспрецедентное разнообразие профилей труб.

Усовершенствованные адаптивные системы подачи и зажима патронов

Помимо интеллектуального программного обеспечения, механическим сердцем универсального труборезного станка являются передовые адаптивные системы зажимного патрона и подачи. Традиционные станки часто используют фиксированные или регулируемые вручную патроны, оптимизированные под определенную форму трубы, как правило, круглую. При попытке зафиксировать квадратные, прямоугольные или нестандартные профили такие патроны либо деформируют материал, либо обеспечивают нестабильный захват, либо требуют трудоемкой ручной регулировки и использования специализированных приспособлений для конкретной формы. Это значительно снижает эффективность и точность при переключении между различными геометриями труб.

Однако в современных инновационных конструкциях используются многочелюстные адаптивные патроны, которые могут автоматически регулировать силу и положение захвата в соответствии с широким спектром форм труб. Такие патроны часто оснащаются интеллектуальными датчиками, которые определяют профиль входящей трубы и связываются с системой управления станка для обеспечения оптимального, недеформирующего зажима. Это не только обеспечивает превосходную стабильность во время высокоскоростной резки, но и минимизирует время настройки, так как операторам больше не нужно вручную перенастраивать патроны для каждой новой формы. Такой уровень автоматизации крайне важен для предприятий, подобных компании Ahmed's, которые отдают предпочтение "готовым решениям, простым в установке и эксплуатации" и стремятся "автоматизировать существующие ручные рабочие процессы".

Кроме того, инновационные механизмы подачи, такие как Оптимизированная инновация MZBNL с фронтальным питанием3, революционизируют процесс обработки материалов для труб различной формы. В то время как традиционные системы часто используют менее эффективную боковую или заднюю загрузку, требующую значительных ручных усилий и точного выравнивания для каждого нового типа труб, фронтальная подача автоматически подает трубу спереди. Такая конструкция значительно повышает эффективность, увеличивая производительность подачи примерно на 40% и снижая трудоемкость работы оператора примерно на 40%. Это особенно важно при обработке труб различной формы и длины, так как обеспечивает непрерывный и точный поток материала без узких мест. Сочетание интеллектуального зажимного патрона и автоматизированных адаптивных систем подачи означает, что один станок может плавно переходить от одной геометрии трубы к другой, от загрузки до зажима и резки, с непревзойденной скоростью и точностью.

Интегрированное интеллектуальное управление и безотходная логика

Наилучшим средством для обработки труб различных форм на одном станке является интеграция интеллектуальных систем управления, включающих обратную связь в реальном времени, предиктивную аналитику и усовершенствованную логику резки, в том числе такие инновации, как безотходный хвостовой материал MZBNL. Эти системы не ограничиваются простым выполнением запрограммированных траекторий; они интеллектуально адаптируются к материалу и процессу резки в режиме реального времени, обеспечивая оптимальную производительность при различных геометриях и минимизируя количество отходов. Традиционные системы лазерной резки, независимо от формы трубы, обычно начинают работу с головки трубы и в конце процесса часто образуют непригодный для использования хвостовой материал, особенно при резке нескольких коротких деталей из длинной трубы. Это приводит к значительным потерям материала, что сказывается на рентабельности.

Инновация MZBNL "Безотходный хвостовой материал" в корне меняет логику резки, рассчитывая ее от заднего патрона. Это позволяет системе исключить остатки хвостового материала, если длина оставшегося участка меньше длины изделия, что обеспечивает максимальное использование материала для труб любой формы, будь то круглые, квадратные или прямоугольные. Такая интеллектуальная оптимизация имеет решающее значение для экономической эффективности, особенно для предприятий, которые ценят "высокое соотношение цены и качества" и стремятся сократить операционные расходы. При выполнении простой операции по резке труб коэффициент использования материала может подскочить с обычных 85-90% до почти 99%, что со временем приведет к значительной экономии.

Более того, современные интеллектуальные системы управления включают в себя такие функции, как автоматическое создание гнезд для труб различной формы, динамическая регулировка мощности на основе обратной связи с материалом в режиме реального времени и даже предупреждения о необходимости профилактического обслуживания. Например, если система обнаруживает небольшую аномалию в материале прямоугольной трубы, она может автоматически отрегулировать мощность лазера или скорость резки для поддержания качества, в то время как более старое оборудование просто подает питание, что может привести к дефектному срезу. Эти системы могут виртуально моделировать процессы резки, позволяя предварительно проверять сложные разрезы на различных формах до того, как будет израсходован материал. Такой уровень интеллектуального, интегрированного управления гарантирует, что один станок может не только резать трубы различной формы, но и делать это с максимальной эффективностью, минимальными отходами и постоянной высокой точностью, превращаясь в действительно универсальный и незаменимый инструмент для современного производства металла.

Системы No-CAD позволяют отказаться от чертежей CADПравда

Операционные системы No-CAD позволяют выполнять обработку с учетом параметров, не требуя сложных 3D-чертежей CAD, что значительно повышает эффективность.

Фиксированные патроны для труб различной формыЛожь

Традиционные фиксированные патроны ограничены определенными формами, в то время как современные адаптивные многокулачковые патроны автоматически подстраиваются под различные геометрические формы.

Какие существуют решения для оптимизации производительности машины при работе с трубами различных форм?

Хотите расширить границы возможностей своего станка и по-настоящему оптимизировать его производительность для труб любой формы? Правильные стратегии и технологические интеграции могут открыть беспрецедентную универсальность и эффективность. Не соглашайтесь на меньшее - расширьте возможности своих производственных линий.

Оптимизация работы станков для производства труб различной формы предполагает использование передового программного обеспечения для автоматической настройки параметров, оснащение станков системами быстрой смены оснастки, проведение комплексного обучения операторов, использование системы прогнозируемого технического обслуживания и поиск индивидуальных решений для станков, отвечающих конкретным потребностям производства труб различной формы.

На собственном опыте убедившись в преобразующей силе оптимизированных решений, я понимаю, что просто обладать станком, способным обрабатывать трубы различных форм, недостаточно. Истинная ценность заключается в извлечении из него максимальной производительности, обеспечении точности каждого реза, эффективности каждой операции и плавности перехода. Это требует стратегического сочетания технологического предвидения, передовых методов работы и надежных систем поддержки. Речь идет о превращении потенциала в прибыль, как это делает Ахмед Аль-Фарси, автоматизируя свои рабочие процессы и требуя решений с "высоким соотношением затрат и эффективности". Давайте рассмотрим пути достижения такого высокого уровня производительности.

Персонализация и модульность

Одним из наиболее эффективных решений для оптимизации производительности оборудования для различных форм труб является ориентация на индивидуальные особенности и модульность конструкции оборудования. Вместо универсального подхода ведущие производители, такие как MZBNL4 предлагают индивидуальные решения, в которых станки могут быть сконфигурированы или модернизированы с помощью специальных модулей для расширения возможностей резки различных форм. Это может включать в себя выбор системы зажимных патронов, предназначенных для различных типов профилей (например, специальных патронов для квадратных труб, которые можно быстро заменить, или универсальных адаптивных патронов с более широким диапазоном захвата), или выбор специализированных систем подачи, оптимизированных для особо длинных или тяжелых некруглых труб. Главное - точно подобрать возможности станка в соответствии с разнообразными производственными требованиями клиента.

Для такого клиента, как Ахмед Аль-Фарси, чей бизнес распространяется на архитектурные металлоконструкции и детали автомобилей, возможность приобрести "станок для лазерной резки труб с автоматической подачей и возможностью перфорации" и "настройку и послепродажное обучение/поддержку" имеет первостепенное значение. Модульный подход означает, что станок может быть первоначально настроен для удовлетворения его основных потребностей (например, круглые и квадратные трубы для перил), а затем легко модернизирован с помощью дополнительных модулей или программных функций для обработки более сложных или неправильных форм, таких как овальные трубы для специализированных автомобильных компонентов, без необходимости приобретения совершенно нового станка. Такая масштабируемость защищает первоначальные инвестиции и обеспечивает долгосрочную адаптацию.

Кроме того, кастомизация распространяется и на программное обеспечение. Оптимизация для различных форм труб часто включает в себя программирование на заказ или корректировку алгоритмов, которые позволяют точно настроить параметры резки для уникальных материалов или сложных допусков, характерных для нишевой продукции клиента. Например, если клиент часто обрабатывает толстостенные прямоугольные трубы из определенного сплава, производитель станка может предоставить заранее оптимизированные рецепты резки, которые минимизируют тепловые искажения и максимизируют качество кромок. Такой уровень индивидуальной оптимизации, сочетающий модульность оборудования и гибкость программного обеспечения, гарантирует, что станок не просто способен резать различные формы, а превосходит их, обеспечивая максимальную производительность для каждого профиля и внося значительный вклад в повышение общей производительности и качества продукции.

Комплексное обучение операторов и повышение квалификации

Даже при использовании самых современных станков человеческий опыт остается решающим фактором в оптимизации производительности для труб различной формы. Поэтому комплексное обучение операторов и постоянное повышение квалификации являются незаменимыми решениями. В то время как инновации, такие как MZBNL Система No-CAD5 Значительно сократить время обучения, обеспечить полное понимание операторами возможностей станка, процедур устранения неисправностей и передовых методов работы с различными геометриями - все это максимально повышает его потенциал. Это выходит за рамки базового обучения эксплуатации и включает в себя понимание материаловедения, динамики резания для различных профилей и эффективного управления рабочим процессом при переходе от одной формы к другой.

Для Ахмеда Аль-Фарси, который столкнулся с "высокой текучестью кадров, вызвавшей необходимость переобучения", акцент на упрощенном и эффективном обучении особенно актуален. Обещание MZBNL "операторам теперь требуется всего 1 день обучения на месте вместо 15 дней, проведенных на заводе по производству оборудования" напрямую затрагивает эту болевую точку. Это упрощенное обучение сосредоточено на практическом применении системы No-CAD и понимании того, как быстро и точно вводить параметры для различных форм труб. Такое эффективное обучение позволяет операторам уверенно управлять различными производственными циклами, сокращая количество ошибок при наладке и максимально увеличивая время безотказной работы.

Помимо первоначального обучения, постоянное повышение квалификации с помощью курсов повышения квалификации, расширенных семинаров и доступа к базе знаний позволяет операторам постоянно обновлять новые функции и оптимизировать свои методы работы. Это может включать обучение передовым стратегиям раскроя для многофигурных проектов или использованию средств удаленной диагностики и устранения неисправностей. Инвестируя в персонал, компании гарантируют, что их передовые машины всегда будут работать с максимальной эффективностью, что приведет к более быстрому завершению работ, уменьшению отходов материала и неизменно высокому качеству продукции для всех форм труб. Такой комплексный подход к повышению квалификации превращает операторов из простых пользователей оборудования в неотъемлемую часть процесса оптимизации, непосредственно способствуя повышению прибыльности и конкурентоспособности предприятия.

Предиктивное обслуживание и дистанционная диагностика

Чтобы по-настоящему оптимизировать работу станков для резки труб различной формы, крайне важно внедрить надежную стратегию прогнозируемого технического обслуживания в сочетании с передовой дистанционной диагностикой. Резка труб различной геометрии часто приводит к разным нагрузкам на компоненты станка. Например, при резке толстостенной квадратной трубы некоторые детали могут изнашиваться иначе, чем при резке тонкостенной круглой трубы. Без упреждающего технического обслуживания эти различия могут привести к неожиданным поломкам, что значительно повлияет на производственные графики и общую эффективность, особенно для предприятий с жесткими сроками, как у компании Ахмеда Аль-Фарси.

Предиктивное обслуживание использует датчики и аналитические данные для мониторинга состояния компонентов машины в режиме реального времени. Она может обнаружить едва заметные изменения вибрации, температуры, тока двигателя или производительности режущей головки, сигнализируя о потенциальных проблемах до того, как они перерастут в серьезные отказы. Для станка, обрабатывающего трубы различных форм, это означает, что система может определить, вызывают ли конкретные операции (например, резка сложных профилей на прямоугольных трубах) ускоренный износ определенных деталей, что позволяет проводить плановое обслуживание во время запланированного простоя, а не реагировать на аварийную поломку. Это значительно сокращает время внеплановых простоев и продлевает срок службы критически важных компонентов, обеспечивая стабильно высокую производительность на всех типах труб.

Удаленная диагностика еще больше усиливает эту оптимизацию, позволяя производителям или сервисным специалистам получать удаленный доступ к данным машины. Если оператор сталкивается с проблемой при переходе на новую форму трубы, команда поддержки часто может диагностировать и даже устранить проблему без выезда на место. Эта возможность бесценна для таких международных клиентов, как Ахмед из ОАЭ, который ценит "послепродажное обслуживание и поддержку в обучении" и "удаленную диагностику". Это обеспечивает быстрое решение технических проблем, минимизирует перебои в производстве и гарантирует, что машина будет работать с максимальной эффективностью для труб любой формы, независимо от географического расстояния. Такое сочетание проактивного обслуживания и быстрой дистанционной поддержки превращает потенциальные узкие места в непрерывную производительность.

Модульные машины адаптируются к различным формам трубПравда

Модульные конструкции позволяют быстро заменять такие компоненты, как патроны и системы подачи, для эффективной обработки различных профилей.

Обучение оператора занимает не менее 15 днейЛожь

Современные системы, такие как No-CAD, позволяют сократить обучение оператора всего до 1 дня благодаря оптимизированным интерфейсам и целенаправленному обучению.

Каких передовых методов следует придерживаться операторам при использовании машин для изготовления труб различных форм?

Хотите освоить универсальность своего станка и обеспечить максимальную производительность при работе с трубами любой формы? Соблюдение специальных передовых методов имеет решающее значение для достижения максимальной эффективности и обеспечения точности. Расширьте свои возможности и возможности своего производства.

Операторы должны следовать передовым методам, включая тщательное предварительное планирование производства, использование интеллектуальных функций программного обеспечения, регулярную калибровку и техническое обслуживание с учетом различных форм, точную обработку материала и постоянное обучение, чтобы оптимизировать работу станка для труб различных форм и обеспечить стабильное качество.

Как машиностроитель, я знаю, что даже самое современное оборудование хорошо лишь настолько, насколько хороши операторы, которые им управляют. В то время как инновации компании MZBNL, такие как Система No-CAD6 Несмотря на то, что наши станки невероятно удобны в использовании, освоение многофигурной резки требует не только базовых операций; оно требует дисциплинированного подхода к рабочему процессу и понимания тонкостей передовой практики. Речь идет о превращении мощной технологии в стабильно высокое качество продукции, особенно для таких клиентов, как Ахмед Аль-Фарси, которые полагаются на точное исполнение готовых деталей. Давайте разберемся в основных привычках и процедурах, которые повысят производительность вашего оборудования при обработке каждой отдельной формы труб.

Тщательное предпроизводственное планирование и подготовка материалов

Одной из наиболее важных передовых практик для операторов, использующих станки для резки труб различных форм, является тщательное предварительное планирование производства и тщательная подготовка материалов. Перед началом любой операции резки, особенно при переходе от одной геометрии трубы к другой, операторы должны тщательно изучить спецификацию задания. Это включает проверку точных размеров каждой формы трубы (например, внешнего диаметра и толщины стенки для круглых, длины стороны и толщины стенки для квадратных/прямоугольных), типа материала и требуемых шаблонов резки. Этот первоначальный анализ помогает выявить любые потенциальные несоответствия или проблемы до того, как они повлияют на процесс резки, что позволяет сократить количество дорогостоящих ошибок и отходов материала.

Кроме того, планирование должно включать в себя оптимизацию использования материала, особенно для длинных труб, из которых можно получить несколько деталей различной формы. Операторы должны использовать возможности раскроя станка для эффективного размещения нескольких деталей (даже разной формы) на одной трубе, минимизируя количество брака. MZBNL's Инновационный безотходный хвостовой материал7 является существенным подспорьем, поскольку позволяет рассчитывать логику резания от заднего патрона, практически исключая остатки хвостового материала. Операторы должны быть обучены использовать эту функцию в полной мере, гарантируя, что каждый дюйм дорогостоящего материала будет учтен. Например, когда команда Ахмеда производит партию квадратных труб для архитектурных перил, а затем переключается на круглые трубы для деталей автомобиля, тщательная раскройка может интегрировать оба вида продукции в непрерывный рабочий процесс с минимальными отходами.

Не менее важна подготовка материала. Она включает в себя обеспечение чистоты трубок, отсутствие ржавчины, мусора и излишней смазки, которые могут помешать процессу лазерной резки или повредить оптику. Трубки также должны быть прямыми и с заданными допусками, чтобы избежать проблем с подачей или неточных разрезов, особенно в случае некруглых профилей, которые более склонны к деформации при обработке. Правильная обработка материала, включая аккуратную загрузку на станок, предотвращает повреждение трубок или их смещение, что может быть особенно сложным при работе с тяжелыми или длинными трубами неправильной формы. Несколько минут, потраченных на тщательное планирование и подготовку, могут сэкономить часы переделки и значительные материальные затраты, обеспечивая оптимальную работу станка для труб любой формы.

Регулярная калибровка и профилактическое обслуживание

Для машин, обрабатывающих трубы различных форм, регулярная калибровка и профилактическое обслуживание являются обязательными передовыми методами. Различные геометрии труб могут создавать различные нагрузки и износ компонентов станка. Например, зажимные губки могут испытывать разное давление при фиксации тонкостенной прямоугольной трубы по сравнению с прочной круглой трубой. Последовательная и высокоточная резка любых форм требует, чтобы оси, патроны и лазерная головка станка были идеально откалиброваны. Операторы должны проводить ежедневные или еженедельные проверки в соответствии с рекомендациями производителя, чтобы убедиться в правильности захвата патронов, точности выравнивания лазера и плавности работы всех движущихся частей без чрезмерного люфта.

Профилактическое обслуживание не ограничивается простыми проверками; оно включает в себя плановое смазывание движущихся частей, очистку оптических компонентов и своевременную замену изнашивающихся деталей. Такой упреждающий подход позволяет предотвратить перерастание мелких проблем в крупные поломки, которые особенно разрушительны, когда машина должна адаптироваться к изменяющимся производственным требованиям. Для предприятий, которые ценят "доступность запасных частей и удаленную диагностику", как компания Ahmed's, соблюдение графика технического обслуживания, установленного производителем, обеспечивает долговечность и стабильную работу оборудования. Пренебрежение техническим обслуживанием может привести к снижению качества резки, увеличению отходов материала и длительным простоям, что серьезно сказывается на рентабельности при работе с разнообразным ассортиментом продукции.

Кроме того, операторы должны быть обучены распознавать признаки потенциальных проблем, характерных для многофигурной резки. Например, если при резке квадратной трубы наблюдается равномерная фаска с одной стороны, но не с другой, это может свидетельствовать о проблемах с калибровкой зажимного патрона или о несоосности режущей головки, которая усугубляется некруглым профилем. Документируя эти наблюдения и оперативно сообщая о них группе технического обслуживания, операторы играют решающую роль в поддержании оптимальной производительности станка. Регулярная калибровка с учетом формы и тщательное профилактическое обслуживание обеспечивают надежную и качественную резку труб любой формы, максимально увеличивая время работы и окупаемость инвестиций.

Использование интеллектуальных функций и непрерывное обучение

Чтобы действительно оптимизировать производительность при использовании станков для резки труб различных форм, операторы должны в полной мере использовать интеллектуальные функции станка и постоянно учиться. Современные станки для лазерной резки труб, такие как станки MZBNL, оснащены передовыми цифровыми системами, интуитивно понятными интерфейсами и функциями, призванными повысить универсальность. Операторы должны ознакомиться с каждым аспектом операционной системы No-CAD и понять, как быстро вводить параметры для огромного количества стандартных и даже нестандартных форм труб, а не прибегать к ручным обходным путям или устаревшим методам. Это включает в себя изучение таких функций, как автоматическое гнездование для партий труб смешанной формы и мониторинг процесса в реальном времени, который позволяет мгновенно выявлять отклонения.

Например, если станок имеет адаптивные параметры резки, которые регулируют мощность и скорость лазера на основе данных о толщине материала или внутреннем напряжении в режиме реального времени, операторы должны знать, как активировать и контролировать эти функции. Это обеспечивает оптимальное качество резки и минимизирует отходы при переходе, например, от тонкостенной круглой трубы к прочному прямоугольному профилю. Встроенная функция "многопроцессной интеграции", позволяющая совмещать резку и штамповку, также требует от операторов понимания оптимальных последовательностей и параметров для различных форм труб для достижения максимальной эффективности и точности. Используя эти интеллектуальные возможности, операторы превращают универсальную машину в интеллектуально управляемый производственный центр.

И наконец, постоянное обучение имеет первостепенное значение. Технология производства металлоконструкций постоянно развивается, регулярно появляются обновления программного обеспечения, новые функциональные возможности и передовые методы работы. Операторы должны активно участвовать в постоянном обучении, проводимом производителями, посещать онлайн-форумы и изучать обновленную документацию. Для Ахмеда, который даже рассматривает возможность стать региональным дистрибьютором, оставаться на переднем крае технологического понимания означает, что его команда всегда может извлечь максимальный потенциал из своих машин. Используя новые функции, понимая расширенные диагностические сообщения и адаптируя свои рабочие процессы, операторы могут гарантировать, что их машины будут постоянно обеспечивать высококачественную и эффективную продукцию для труб любой возможной формы, укрепляя конкурентное преимущество компании на рынке.

Предварительное планирование производства сокращает количество отходовПравда

Тщательное планирование и подготовка материала помогают оптимизировать его использование и свести к минимуму количество брака, особенно при резке труб различной формы.

Калибровка требуется только ежегодноЛожь

Регулярная калибровка (ежедневно/еженедельно) необходима при работе с трубами различных форм для поддержания точности и учета различных видов износа.

Заключение

Один станок для резки металлических труб действительно может обрабатывать трубы различных форм благодаря таким инновациям, как система No-CAD компании МЗБНЛ, адаптивные патроны и интеллектуальное управление. Эти усовершенствования преодолевают традиционные ограничения, обеспечивая повышенную универсальность, эффективность и использование материалов, что в конечном итоге позволяет таким компаниям, как Ahmed's, процветать на различных рынках производства.

-

Узнайте о преимуществах гибкости производства, таких как экономия затрат и более быстрое реагирование на запросы рынка. ↩

-

Узнайте, как инновации в области фронтальной подачи повышают эффективность и снижают затраты ручного труда ↩

-

Узнайте об улучшенной обработке материалов и ее влиянии на производительность ↩

-

Узнайте о специализированных решениях для расширения возможностей резки различных форм ↩

-

Поймите, как система No-CAD упрощает обучение и работу с трубами различных форм ↩

-

Узнайте о преимуществах этой системы в удобстве управления машиной ↩

-

Узнайте, как эта инновация сокращает количество отходов и улучшает использование материалов ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.