Применение станков для лазерной резки труб в автомобильной промышленности

Автомобильная промышленность постоянно сталкивается с необходимостью инноваций, точности и эффективности производства. Устаревшие методы производства часто не справляются с этими требованиями, что приводит к задержкам и увеличению затрат. Я на собственном опыте убедился, что станки для лазерной резки труб меняют этот ландшафт, обеспечивая беспрецедентную точность и скорость.

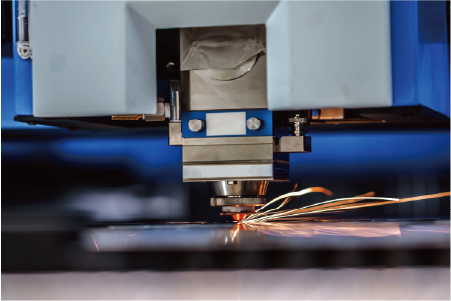

Станки для лазерной резки труб произвели революцию в автомобилестроении, обеспечив высокоточное производство сложных деталей с беспрецедентной скоростью и минимальным количеством отходов. Они упрощают процесс создания прототипов, сокращают время сборки и позволяют создавать легкие конструкции, кардинально меняя способы изготовления трубчатых компонентов для автомобилей по всему миру.

На протяжении десятилетий производство автомобилей основывалось на традиционных методах, но переход к более легким, сложным и безопасным транспортным средствам требует передовых решений. Присоединяйтесь ко мне, чтобы узнать о глубоком влиянии технология лазерной резки труб1 has had, from initial design concepts to final assembly, driving the industry into a new era of efficiency and innovation.

Мой путь в МЗБНЛ длится уже 25 лет. изготовление металлоконструкций2, has given me a unique perspective on industry shifts. The automotive sector, in particular, exemplifies the critical need for adaptable and precise manufacturing. Historically, producing tubular components involved multiple stages: cutting, drilling, and shaping, often leading to cumulative errors and significant material waste. Consider the shift towards электромобили (EV)3 and autonomous driving, which necessitate intricate wiring harnesses and complex structural supports, often tubular. Conventional methods simply can't keep pace with the demand for lightweight yet robust designs. For instance, a major European automotive supplier reported a 30% reduction in lead times for chassis components after integrating tube laser technology, directly impacting their time-to-market advantage. This isn't just about speed; it's about integrated precision that redefines design possibilities and operational efficiency across the entire value chain.

Как станки для лазерной резки труб произвели революцию в автомобильной промышленности?

Автомобильная промышленность требует все более сложных и точных конструкций для своих компонентов. Традиционные методы резки часто оказываются слишком медленными и не обеспечивают необходимой точности, чтобы соответствовать этим строгим требованиям. С моей точки зрения, лазерная резка труб предлагает принципиально новое решение, позволяющее создавать сложные геометрические формы с высокой эффективностью и превосходным качеством.

Станки для лазерной резки труб произвели революцию в автомобильном производстве, обеспечив беспрецедентную точность и эффективность обработки сложных трубчатых компонентов. Они позволяют быстро создавать прототипы, сокращают ручной труд и облегчают создание легких и сложных конструкций, необходимых для современных автомобилей, тем самым изменяя производственные процессы и использование материалов.

Неустанное стремление автомобильного сектора к созданию более легких, безопасных и экономичных автомобилей напрямую обусловливает потребность в передовых производственных технологиях. В течение многих лет я наблюдал, как традиционные методы резки и формовки труб были узким местом, ограничивая свободу проектирования и увеличивая производственные затраты. Появление лазерной резки труб полностью изменило эту парадигму. Это не просто дополнительное улучшение; это фундаментальный сдвиг в том, как представляются и производятся структурные и эстетические трубчатые компоненты. Эта технология позволяет объединить несколько процессов - резку, вырубку и даже маркировку - в одну высокоавтоматизированную операцию. Такая интеграция значительно сокращает время установки и необходимость в дополнительных операциях, оптимизируя всю производственную линию. Это шаг вперед, который позволил автомобильным инженерам разрабатывать детали, которые раньше считались невозможными для экономически эффективного производства.

Точность и свобода дизайна раскрыты

Лазерная резка труб кардинально изменила возможности проектирования в автомобильной промышленности, обеспечив непревзойденную точность и возможность создания очень сложных геометрических форм. В отличие от традиционных методов, использующих несколько этапов резки, сверления и штамповки, один лазерный станок может выполнять сложные разрезы, точные углы и даже интегрировать такие элементы, как вкладки и пазы, для облегчения сборки. Эта возможность имеет решающее значение для производства легких, но конструктивно прочных компонентов, таких как гидроформованные детали, сложные выхлопные системы и высокопрочные каркасы. Например, один из производителей оригинального оборудования (OEM) недавно сообщил о снижении веса компонентов новой конструкции шасси на 15%, достигнутом благодаря точной формовке трубчатых профилей с помощью лазерной технологии без ущерба для прочности и безопасности.

Эта обретенная свобода проектирования распространяется и на создание прототипов. Дизайнеры могут быстро повторять свои разработки, тестируя различные концепции с использованием реальных материалов за долю времени, которое потребовалось бы при использовании традиционной оснастки. Наша операционная система MZBNL No-CAD, например, еще больше упрощает этот процесс. Операторы могут обрабатывать стандартные типы труб и шаблоны отверстий, просто вводя параметры, что устраняет необходимость в сложных 3D-чертежах CAD. Эта инновация не только значительно повышает простоту использования, но и сокращает время настройки, снижая порог квалификации для работы на станке. Это означает, что инженеры могут расширять границы дизайна, зная, что производство может идти в ногу со временем, что приводит к созданию более инновационных и эффективных компонентов автомобиля.

В конечном итоге точность лазерной резки труб напрямую связана с улучшением подгонки при сборке, снижением необходимости дорогостоящей доработки и обеспечением более высокого качества конечной продукции. Это особенно важно для критически важных компонентов, где жесткие допуски имеют первостепенное значение. Возможность изготовления сложных взаимосвязанных элементов за одну операцию значительно упрощает последующие процессы сварки и сборки, внося существенный вклад в общую эффективность производства.

Оптимизация производства и экономическая эффективность

Одна из самых значительных революций, которую принесла лазерная резка труб, - это рационализация производственных процессов, что привело к существенному снижению затрат. Традиционно производство одного трубчатого компонента могло включать в себя резку на пиле, сверление отверстий на обрабатывающем центре, а затем, возможно, вырубку на отдельном прессе. Каждый этап добавлял время на настройку, возможность ошибки и требовал перемещения детали между различными рабочими местами. Лазерная резка труб объединяет все эти операции в одном высокоавтоматизированном станке. Такая многопроцессная интеграция значительно сокращает время выполнения заказа и устраняет необходимость в многочисленных вторичных операциях. Для поставщика автомобилей первого уровня такая интеграция привела к снижению общих производственных затрат на 20% для различных структурных компонентов за счет уменьшения количества ручных операций, сокращения времени настройки и оптимизации использования материалов.

Оптимизация материалов - еще один краеугольный камень эффективности затрат. Традиционные методы часто приводят к значительным отходам материала, особенно на концах труб. В компании MZBNL эту проблему напрямую решает инновационная система Zero-Waste Tail Material. Перестроив логику резки таким образом, чтобы расчет производился от заднего патрона, наша система позволяет устранить остатки хвостового материала, максимально используя материал. Это не только экологическая выгода, но и существенная финансовая выгода для крупносерийного производства автомобилей. Кроме того, наша инновация Front-Feeding повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора примерно на 40%, значительно повышая общую производительность и эргономику рабочего места.

Сочетание интеграции нескольких процессов, экономии материалов и усовершенствованных механизмов подачи позволяет производителям добиться более высокой производительности при меньших затратах труда и меньшем количестве отходов. Такие компании, как компания Ахмеда, занимающаяся производством металлических изделий среднего размера, активно ищут эти автоматизированные решения для повышения эффективности производства. Он знает, что снижение зависимости от многочисленных, зачастую ручных, операций напрямую решает его проблему высокой текучести кадров и связанных с этим проблем с переобучением. Внедряя такие интегрированные решения, производители могут не только сократить расходы, но и обеспечить стабильное качество и ускорить сроки поставки критически важных автомобильных компонентов.

Повышенная безопасность и структурная целостность

Точность, обеспечиваемая лазерной резкой труб, напрямую способствует повышению безопасности и структурной целостности автомобиля. В автомобильном дизайне посадка и отделка взаимосвязанных компонентов имеют решающее значение для аварийных характеристик и общей долговечности. Лазерная резка труб обеспечивает очень жесткие допуски и чистые края, которые идеально подходят для последующей сварки и сборки. Такая точность сводит к минимуму зазоры и несоответствия, что позволяет получить более прочные и надежные сварные швы, способные выдерживать значительные нагрузки, особенно в таких ответственных местах, как рамы шасси и каркасы безопасности. Например, точно подогнанные с помощью лазерной резки компоненты каркаса автомобиля могут значительно улучшить защиту пассажиров во время удара, поскольку конструктивные элементы работают в соответствии с проектом без преждевременных точек отказа.

Помимо идеальной подгонки, лазерная резка также позволяет создавать блокирующие элементы, такие как выступы и пазы, непосредственно на концах труб. Эти элементы не только упрощают сборку за счет самовыравнивания компонентов, но и обеспечивают дополнительную прочность и устойчивость перед сваркой, выполняя роль зажимных приспособлений. Такая способность к "самовыравниванию" обеспечивает правильное расположение деталей каждый раз, уменьшая количество человеческих ошибок и повышая жесткость конструкции конечной сборки. В одном из исследований, посвященных улучшению результатов краш-тестов, было отмечено, что автомобили, в которых использовались точно состыкованные детали, вырезанные лазером, продемонстрировали заметное улучшение энергопоглощения и сохранения пространства для пассажиров по сравнению с автомобилями, собранными менее точными традиционными методами.

Кроме того, возможность создания сложных внутренних структур или различной толщины стенок в одной трубе с помощью передовых лазерных технологий способствует оптимальному управлению энергией при столкновении. Стратегически изменяя геометрию, инженеры могут создавать компоненты, которые предсказуемо деформируются во время столкновения, более эффективно поглощая ударную силу и отводя ее от пассажирского салона. Такой уровень точного контроля над удалением материала и формообразованием просто недостижим при использовании обычных процессов механической обработки, что подтверждает роль лазерной резки труб как краеугольного камня для передовых функций безопасности в современных автомобилях.

| Характеристика | Традиционная обработка труб | Лазерная резка труб |

|---|---|---|

| Точность | Умеренный, зависит от настроек | Очень высокая (±0,1 мм) |

| Сложность | Ограниченные, многочисленные операции | Высокие, сложные геометрические формы |

| Скорость | Более медленный, многоступенчатый | Очень быстрая, однократная настройка |

| Материальные отходы | От умеренного до высокого | Низкий (безотходный хвостовой материал) |

| Потребности в инструментах | Многочисленные приспособления, штампы, сверла | Минимальный, управляемый программным обеспечением |

| Интенсивность труда | Высокая высота, ручная обработка и настройка | Низкая, автоматизированная подача |

| Время установки | Долго, для каждой операции | Короткие, программируемые |

| Гибкость | Низкая, требует переоборудования | Высокая, легко изменяемая конструкция |

| Постобработка | Снятие заусенцев, несколько этапов | Минимальные, чистые разрезы |

Лазерная резка уменьшает количество отходов материалаПравда

Точность лазерной резки труб и инновационные технологии Zero-Waste Tail Material значительно снижают количество брака по сравнению с традиционными методами.

Традиционные методы быстрееЛожь

Лазерная резка труб объединяет несколько операций в одной установке, что значительно ускоряет процесс по сравнению с многоэтапной традиционной обработкой.

Какова современная роль станков для лазерной резки труб в автомобильном производстве?

Современные автомобили требуют сложных, легких и прочных трубчатых компонентов, отвечающих меняющимся стандартам безопасности, производительности и эффективности. Традиционные методы производства зачастую не позволяют обеспечить требуемую точность и эффективность изготовления этих критически важных деталей. С моей точки зрения, станки для лазерной резки труб сегодня играют центральную роль, обеспечивая высочайшие стандарты изготовления компонентов во всей цепочке поставок автомобилей.

В настоящее время станки для лазерной резки труб незаменимы в автомобилестроении, являясь основной технологией для производства шасси, выхлопных систем, каркасов сидений и структурных опор. Они позволяют быстро создавать прототипы, изготавливать детали на заказ и выпускать легкие компоненты в больших объемах, что в значительной степени способствует переходу отрасли на современные конструкции автомобилей.

Мой опыт работы с поставщиками автомобилей по всему миру показал, что роль лазерной резки труб превратилась из нишевого применения в основополагающую технологию. То, что начиналось как инструмент для специализированных компонентов, теперь является неотъемлемой частью различных критически важных деталей. От фундаментальных конструкций, защищающих пассажиров, до сложных систем, управляющих выбросами двигателя или обеспечивающих комфорт, - трубки с лазерной резкой встречаются повсеместно. Этот сдвиг связан не только с эффективностью, но и с внедрением инноваций, которые определяют современную автомобильную технику - от рам батарей электромобилей до сложных гидроформованных секций. Такие производители, как Ahmed, которые активно расширяют свой бизнес в области архитектурных металлоконструкций и автомобильных деталей, находят эту универсальность незаменимой для удовлетворения разнообразных запросов клиентов и сохранения конкурентных преимуществ.

Основные структурные компоненты и системы шасси

Станки для лазерной резки труб сегодня являются краеугольным камнем в производстве основные структурные компоненты и системы шасси4 for automobiles. The demands for lighter yet stronger vehicle bodies, especially in the context of electric vehicles and enhanced safety standards, have made laser-cut tubes indispensable. Components like chassis frames, cross-members, and roll cages benefit immensely from the precision and flexibility offered by this technology. For instance, manufacturers can design complex interlocking joints, often referred to as tab-and-slot designs, that precisely fit together before welding. This not only simplifies the assembly process but also significantly enhances the integrity and strength of the welded joints, crucial for crash performance.

Возможность вырезать сложные геометрические формы и отверстия за один процесс устраняет необходимость в нескольких операциях обработки, которые раньше были узкими местами. Такая эффективность позволяет производителям автомобилей изготавливать высокопрочные стальные и алюминиевые трубчатые конструкции со сложным дизайном, оптимизирующим жесткость и поглощение энергии при столкновениях. Один из крупнейших европейских автопроизводителей недавно сообщил о повышении жесткости кузова на 5% при одновременном снижении веса за счет применения элементов каркаса, вырезанных лазером, что позволило более эффективно распределять материалы и использовать передовые методы соединения. Такой уровень точности жизненно важен для создания конструкций шасси с пространственной рамой или интегрированных батарейных корпусов в EV, где каждый миллиметр имеет значение для производительности и безопасности.

Кроме того, возможности быстрого создания прототипов с помощью лазерной резки труб означают, что новые конструктивные решения могут быть испытаны и опробованы гораздо быстрее. Инженеры могут быстро превратить модели CAD в физические прототипы, что позволяет ускорить цикл разработки новых автомобильных платформ. Такая оперативность крайне важна в быстро развивающейся отрасли, позволяя компаниям быстрее выводить инновации на рынок и адаптироваться к меняющимся нормативным требованиям и запросам потребителей без значительных затрат на переналадку, связанных с традиционными методами.

Выхлопные системы и компоненты силовых агрегатов

Роль лазерной резки труб значительно расширяется при производстве выхлопных систем и различных компонентов силовых агрегатов, где точность и сложная форма имеют первостепенное значение для обеспечения производительности и соответствия нормам выбросов. Современные выхлопные системы отличаются высокой сложностью, наличием множества изгибов, корпусов каталитических нейтрализаторов и точных отверстий для датчиков. Лазерная резка позволяет изготавливать эти сложные геометрические формы с высокой точностью, обеспечивая идеальную подгонку и оптимальную динамику потока. Такая точность крайне важна для соблюдения строгих глобальных норм выбросов, поскольку даже незначительные дефекты могут повлиять на эффективность работы каталитических нейтрализаторов и кислородных датчиков.

Рассмотрим сложность выхлопных коллекторов или индивидуально разработанных жидкостных линий для двигателей; станки с трубчатым лазером могут вырезать точные отверстия для фитингов и датчиков под точным углом, что значительно снижает необходимость в дополнительных операциях обработки, таких как сверление и развертывание. Это приводит к более чистым срезам и снижает риск образования заусенцев, которые в противном случае могут препятствовать потоку или загрязнять системы. Поставщик выхлопных систем, с которым я работал, недавно зафиксировал сокращение времени сборки сложных коллекторов на 15%, что напрямую связано с идеальной подгонкой, достигнутой благодаря лазерной резке компонентов, которая сводит к минимуму регулировку во время сварки.

Помимо традиционных компонентов двигателей внутреннего сгорания, трубчатая лазерная резка также все чаще используется при производстве охлаждающих линий и конструктивных элементов для аккумуляторных батарей и электрических трансмиссий электромобилей (EV). Эти системы часто требуют специализированной прокладки и точных соединений для терморегулирования и подачи энергии - области, где гибкость и точность лазерной резки дают значительные преимущества. Способность технологии обрабатывать различные материалы, включая нержавеющую сталь и алюминий, обычно используемые в этих приложениях, еще больше укрепляет ее незаменимую роль в развивающемся ландшафте силовых агрегатов.

Интерьер и сидячие места

В салоне автомобиля станки для лазерной резки труб играют важнейшую роль в производство компонентов, сочетающих в себе безопасность, комфорт и эстетическую интеграцию5. Seat frames, dashboard supports, steering column elements, and headrest structures are all examples where precision-cut tubular parts are extensively used. For seat frames, the ability to create complex shapes with integrated mounting points and precise holes allows for lighter designs that maintain structural integrity and accommodate sophisticated adjustability mechanisms. This directly impacts passenger comfort and contributes to overall vehicle weight reduction.

Точность лазерной резки обеспечивает безупречное прилегание всех компонентов друг к другу, что крайне важно как для безопасности, так и для восприятия качества в салоне. Некачественная подгонка деталей может привести к появлению дребезжания или скрипа, что ухудшает впечатления от вождения. Создавая чистые, точные вырезы, производители могут обеспечить плотное прилегание деталей, улучшая общую подгонку и отделку салона. Ведущий поставщик автомобильных сидений сообщил о сокращении отходов материалов на 10% и повышении скорости производства каркасов сидений, изготовленных по индивидуальному заказу, после внедрения лазерной резки труб, что свидетельствует о повышении эффективности в этом сегменте.

Кроме того, лазерная резка труб обеспечивает большую гибкость при проектировании внутренних компонентов. Дизайнеры могут включать в трубчатые конструкции замысловатые узоры или уникальные эргономичные формы, которые было бы трудно или невозможно получить с помощью традиционных методов гибки и штамповки. Это особенно актуально для автомобилей премиум-класса, где индивидуальный дизайн интерьера является ключевым отличительным фактором. Ахмед, мой клиент, который также обслуживает производителей мебели и сантехники, считает эту универсальность выгодной, поскольку принципы изготовления индивидуальных, точных трубчатых конструкций для автомобильных интерьеров значительно пересекаются с его более широкой сферой деятельности, демонстрируя многоотраслевую применимость этих передовых машин.

Трубчатые лазеры позволяют быстро создавать прототипыПравда

В статье прямо говорится, что лазерная резка труб ускоряет создание прототипов, быстро превращая CAD-модели в физические компоненты.

Лазерная резка сокращает время сборки выхлопных газовПравда

Приведенный пример демонстрирует ускорение сборки выхлопной системы на 15% благодаря идеальной подгонке компонентов с помощью лазерной резки.

What specific challenges are encountered when integrating tube laser cutting machines in the automotive sector?

Integrating advanced tube laser cutting into complex automotive production lines isn't without hurdles. Simply acquiring the latest technology doesn't guarantee a smooth transition. Issues like skilled labor shortages, material handling complexities, and software compatibility can significantly impede seamless adoption. From my experience, understanding these challenges is key to successful implementation and maximizing the benefits of this powerful technology.

Integrating tube laser cutting machines in automotive production presents challenges including high initial investment, complex software integration with existing CAD/CAM systems, ensuring material compatibility for diverse alloys, and addressing the need for skilled operators. Efficient material handling and optimizing workflow for high-volume production also require careful planning.

While the benefits of tube laser cutting are undeniable, I've observed that the path to full integration within the automotive sector isn't always smooth. Manufacturers, especially those with established production lines, often face significant hurdles. Ahmed, my typical client, often grapples with these very issues. He specifically mentioned pain points like requiring skilled CAD operators and high operator turnover, which lead to retraining burdens. These are not minor inconveniences; they can severely impact productivity and profitability. Furthermore, the sheer variety of materials used in automotive applications—from high-strength steels to aluminum6 and exotic alloys—demands machines with exceptional versatility and precise control, adding another layer of complexity. Addressing these challenges effectively is paramount for realizing the full transformative potential of this technology.

Addressing the Skilled Operator Gap and Training

One of the most pressing challenges I've encountered with clients like Ahmed is the skilled operator gap. Ahmed explicitly voiced his pain points: "Previous machines required skilled CAD operators," and "High operator turnover caused retraining burdens." This is a common issue across manufacturing: a lack of sufficiently trained personnel who can operate and program complex machinery effectively. Traditional tube cutting systems often require operators with advanced CAD/CAM knowledge to create or modify intricate 3D drawings, which is time-consuming and demands specialized skills. This reliance on highly skilled personnel makes operations vulnerable to turnover and increases training costs.

At MZBNL, we directly address this with our pioneering No-CAD Operating System. This innovation allows standard tube types and hole patterns to be processed by simply entering parameters—no drawing required. This dramatically improves ease of use and lowers the skill threshold for machine operation. Thanks to this user-friendly design, operators now only need 1 day of on-site training instead of spending 15 days at the equipment factory. This significantly reduces the training burden for manufacturers and helps mitigate the impact of operator turnover.

Beyond our specific technological solution, a broader strategy for automotive manufacturers involves developing comprehensive, accessible training programs. This includes not just initial machine operation but ongoing education about new features, maintenance protocols, and troubleshooting. Investing in intuitive human-machine interfaces (HMIs) and providing continuous support through remote diagnostics, as Ahmed seeks, empowers operators to perform minor adjustments and troubleshooting, reducing reliance on external technicians and minimizing downtime. This holistic approach ensures that the workforce can adapt to new technologies efficiently, maximizing machine uptime and productivity.

Material Handling and Automation Complexity

Integrating tube laser cutting machines, especially in high-volume automotive production, introduces significant challenges related to material handling and the overall automation complexity. Automotive components require a wide variety of tube sizes, shapes, and material types, from thin-walled aluminum to heavy-gauge high-strength steel. Manually loading and unloading these diverse materials can be labor-intensive, slow, and prone to errors, particularly with long or heavy tubes. This inefficiency can negate the high-speed processing capabilities of the laser itself.

To overcome this, sophisticated automated loading and unloading systems are crucial. At MZBNL, our Front-Feeding innovation is a direct response to this challenge. While traditional machines often rely on side or rear manual loading, our optimized front-feeding mechanism automatically pulls the tube in from the front of the machine. This design increases feeding efficiency by about 40% and reduces operator labor intensity by approximately 40%, significantly enhancing overall productivity and workplace ergonomics. This automation not only speeds up the process but also improves worker safety and reduces physical strain, a major concern in modern manufacturing environments.

Furthermore, integrating these automated material handling systems with existing factory logistics, such as automated storage and retrieval systems (AS/RS) or robotic pick-and-place solutions, adds another layer of complexity. Ensuring seamless data flow and physical coordination between various automated components requires careful planning and robust integration capabilities. However, the investment pays off; an automotive parts supplier I know reported a 60% reduction in manual handling errors and a 30% increase in throughput after implementing fully automated feeding and unloading systems linked to their laser cutters, demonstrating the critical role of advanced material handling in maximizing efficiency.

Software Integration and Workflow Optimization

A pervasive challenge when adopting new manufacturing technologies in established automotive facilities is the seamless integration of new software with existing enterprise systems. Tube laser cutting machines come with their own sophisticated control software, but for optimal efficiency, this software needs to communicate effectively with the manufacturer's broader ecosystem, including CAD/CAM (Computer-Aided Design/Manufacturing), ERP (Enterprise Resource Planning), and MES (Manufacturing Execution Systems). Without proper integration, data silos emerge, leading to manual data entry, potential errors, and delays in the production workflow from design to finished part. This can be a major pain point, as Ahmed’s previous experiences with systems that lacked seamless integration caused inefficiencies.

Our MZBNL systems address this by offering "Start Cutting Without CAD Drawings" capabilities for standard operations, simplifying the initial design-to-production step. However, for complex custom parts, ensuring that design changes in the CAD system are automatically reflected in the laser cutting program without manual intervention is critical. This necessitates robust data exchange protocols and, ideally, a unified software platform or highly compatible interfaces that facilitate a smooth flow of information from engineering to the shop floor. Companies that achieve this level of integration often see significant improvements in their design-to-production cycle times.

Workflow optimization extends beyond just software; it involves re-evaluating and potentially re-engineering the entire production process around the capabilities of the tube laser machine. This might include consolidating multiple operations into a single laser process, redesigning parts for laser cutting efficiency (Design for Manufacturability), and implementing lean manufacturing principles. While challenging, companies with fully integrated software suites and optimized workflows have reported a 25% faster design-to-production cycle, showcasing the immense benefits of overcoming these integration hurdles and streamlining operations for maximum output.

No-CAD сокращает время обученияПравда

MZBNL's No-CAD system cuts operator training from 15 days to just 1 day by eliminating complex drawing requirements.

Manual loading is more efficientЛожь

Front-feeding automation increases efficiency by 40% compared to manual loading, as demonstrated by MZBNL's innovation.

How can automotive manufacturers maximize the efficiency of tube laser cutting machines?

Simply owning a tube laser cutting machine doesn't guarantee peak performance in the demanding automotive sector. Without proper strategies, manufacturers risk underutilizing their significant investment, leading to inefficiencies that erode profitability. From my vantage point, maximizing efficiency requires a multi-faceted approach, integrating advanced technology with smart operational practices to truly unlock potential.

To maximize tube laser cutting machine efficiency, automotive manufacturers should leverage smart automation and lean manufacturing principles, utilize advanced nesting software for material optimization, and conduct continuous operator training. Regular maintenance, integrating predictive analytics, and embracing multi-process capabilities are also crucial for peak performance.

Having seen countless manufacturing facilities, I know that investing in state-of-the-art machinery is only half the battle; the real challenge lies in unlocking its full potential. For automotive manufacturers, who operate in an intensely competitive environment, maximizing efficiency isn't just about output; it's about minimizing waste, reducing costs, and accelerating time-to-market. This quest for efficiency is something Ahmed understands deeply as he seeks "turnkey solutions that are easy to install and operate" and values a "high cost-performance ratio over low price." It requires a comprehensive strategy that extends beyond the machine itself, encompassing material management, operational workflows, and continuous improvement mindsets.

Strategic Software Utilization and Design Optimization

To truly maximize the efficiency of tube laser cutting machines, automotive manufacturers must strategically leverage advanced software and design optimization techniques7. Investing in state-of-the-art nesting software is crucial, as it intelligently arranges multiple parts on a single tube or sheet, minimizing material waste. A study I recall showed that companies utilizing advanced nesting algorithms achieved 10-15% material savings, a significant figure in high-volume automotive production. This software also allows for rapid adjustments to production schedules and part configurations, offering flexibility that traditional methods simply cannot match.

Beyond nesting, integrating the laser machine’s control software with the company’s CAD/CAM systems is paramount. This seamless digital thread from design to production reduces manual data entry errors and accelerates prototyping. Our MZBNL No-CAD Operating System, while simplifying operation for standard parts, also integrates with existing systems for complex, customized designs, allowing operators to "start cutting without CAD drawings” for basic tasks, yet retaining full capability for intricate projects. This dual functionality streamlines processes and eliminates bottlenecks often associated with converting design files into machine instructions.

Design optimization also plays a critical role. Engineers should actively design parts specifically for the capabilities of laser cutting, taking advantage of features like tab-and-slot connections, self-aligning features, and optimized cut paths. By collaborating closely with manufacturing teams during the design phase, companies can eliminate unnecessary features, simplify geometries, and reduce post-processing steps. This proactive approach, coupled with powerful software, ensures that the laser machine operates at its peak efficiency, translating directly into faster production cycles and lower per-part costs.

Leveraging Automation and Smart Material Handling

Maximizing the efficiency of tube laser cutting machines in automotive production heavily relies on intelligent automation and smart material handling8. While the laser itself cuts rapidly, throughput can be bottlenecked by manual loading and unloading processes, especially for long or heavy tubes. Implementing automated loading and unloading systems ensures a continuous supply of raw material to the machine, enabling "lights-out" operation during off-shift hours and significantly boosting overall output. This is precisely what our MZBNL Front-Feeding innovation achieves, increasing feeding efficiency by approximately 40% and reducing operator labor intensity by the same margin, translating to higher productivity and lower labor costs.

Furthermore, integrating MZBNL’s Zero-Waste Tail Material innovation is pivotal for material optimization. By eliminating unusable tail material, this feature maximizes the yield from each tube, leading to substantial cost savings on raw materials and reducing scrap. For a high-volume industry like automotive, even marginal gains in material utilization translate into significant financial benefits annually. Beyond just feeding, smart material handling systems can include robotic arms for automated part sorting and stacking, connecting the laser cutting process directly to subsequent manufacturing stages like welding or assembly.

Companies that have fully embraced these automated systems have seen remarkable results. An automotive component manufacturer, for instance, achieved nearly 24/7 operation with automated loading, unloading, and part sorting, boosting their output by over 40% without increasing their labor footprint. This level of automation not only enhances efficiency but also improves workplace safety by minimizing human interaction with heavy machinery and sharp materials, creating a more streamlined and productive manufacturing environment that aligns with Ahmed’s goal of upgrading production efficiency through automated solutions.

Proactive Maintenance and Operator Empowerment

To truly maximize efficiency, tube laser cutting machines in automotive manufacturing require a strong focus on proactive maintenance and continuous operator empowerment9. Neglecting maintenance leads to unplanned downtime, which is extremely costly in a high-volume production environment. Implementing a robust preventative maintenance schedule, including regular calibration, cleaning of optics, and component checks, is essential. Even better is predictive maintenance, leveraging sensors and data analytics to anticipate potential failures before they occur, allowing for scheduled interventions that minimize disruption. Companies implementing predictive maintenance have reported a 25% reduction in unplanned downtime, showcasing its critical impact on efficiency.

Operator empowerment is equally vital. While automation reduces the need for constant manual intervention, well-trained and engaged operators can significantly contribute to overall efficiency. This includes their ability to perform minor troubleshooting, conduct routine checks, and provide valuable feedback on machine performance. Ahmed, my client, values "post-sales training/support" and "spare parts availability and remote diagnostics," which are crucial elements we provide at MZBNL. Our user-friendly No-CAD system, for example, reduces the initial training burden, but ongoing education on advanced features, material handling best practices, and even basic machine diagnostics empowers operators to be more self-sufficient and proactive in identifying issues.

Creating a culture where operators feel responsible for their machines and are incentivized to maintain optimal performance leads to fewer errors, higher quality output, and greater overall productivity. This continuous learning environment, supported by readily available technical assistance and parts, ensures that the high-precision tube laser cutting machines remain productive assets for years. When operators are knowledgeable and empowered, they can optimize machine settings for specific jobs, troubleshoot minor glitches, and contribute to continuous improvement efforts, ensuring the machines deliver their maximum potential day in and day out.

Программное обеспечение для раскроя уменьшает количество отходов материалаПравда

Advanced nesting algorithms can achieve 10-15% material savings by optimizing part arrangement on tubes/sheets.

Ручная загрузка обеспечивает максимальную эффективностьЛожь

Автоматизированные системы загрузки повышают эффективность подачи на ~40% и позволяют работать без света, в отличие от ручных процессов.

What technical advancements are recommended for tube laser cutting machines in automotive production?

Стремительное развитие автомобильной промышленности, вызванное переходом на электромобили, автономное вождение и новые материалы, требует столь же передовых производственных инструментов. Застой в технологиях может быстро сделать производство неэффективным и неконкурентоспособным. С моей точки зрения, постоянный технический прогресс в области лазерной резки труб не только полезен, но и необходим для удовлетворения будущих требований к производительности, гибкости и устойчивости автомобильного производства.

Для автомобильного производства рекомендуемые технические усовершенствования станков для лазерной резки труб включают в себя улучшенную многоосевую резку для сложных геометрических форм, интеграцию контроля качества в реальном времени с искусственным интеллектом и разработку более надежной автоматизации обработки материалов. Повышение энергоэффективности, бесшовная интеграция данных с заводскими системами и улучшенные возможности работы без света также имеют решающее значение для будущих инноваций.

Автомобильная промышленность никогда не стоит на месте. По мере того как автомобили становятся все более сложными, в них используются новые материалы, сложные конструкции и устойчивые методы производства, инструменты, с помощью которых они создаются, также должны развиваться. Мои беседы с дальновидными клиентами, включая таких, как Ахмед, которые рассматривают возможность стать региональными дистрибьюторами, постоянно подчеркивают необходимость использования передовых технологий, которые обеспечивают ощутимое конкурентное преимущество. Речь идет не просто о незначительных улучшениях, а о новаторских прорывах, которые переосмысливают возможное, гарантируя, что наши машины не просто идут в ногу со временем, а активно стимулируют инновации в автомобильном производстве".

Расширенные многоосевые возможности и усовершенствованная оптика

Для того чтобы станки для лазерной резки труб действительно отвечали будущим требованиям автомобильного производства, необходимо расширить возможности многоосевой резки и использовать передовую оптику. Хотя существующие станки обеспечивают превосходную 2D-резку, сложность современных автомобильных компонентов, таких как гидроформованные элементы шасси, A-стойки, B-стойки и выпускные коллекторы, часто требует сложных 3D-резов, скосов и угловых отверстий. Станки с 5-осевые или 6-осевые режущие головки10 может выполнять эти сложные операции за одну установку, исключая вторичные процессы, такие как фрезерование или повторное сверление, и значительно сокращая время выполнения заказа. Благодаря прямой лазерной 3D-резке производители сокращают количество этапов последующей обработки до 30%, что свидетельствует об очевидном повышении эффективности.

Эволюция самой технологии волоконных лазеров продолжает стимулировать эти достижения. Волоконные лазеры нового поколения обладают более высокой мощностью, улучшенным качеством луча и большей эффективностью, что позволяет увеличить скорость резки и способность обрабатывать более толстые и сложные материалы, такие как сверхпрочные стали и сложные алюминиевые сплавы, которые все чаще используются при создании легких автомобилей. Передовая оптика, включая динамическую фокусировку и адаптивное формирование луча, обеспечивает стабильное качество реза при различной толщине материала и сложной геометрии даже на высоких скоростях. Такая точность крайне важна для соблюдения жестких допусков, необходимых для критически важных автомобильных деталей, обеспечения идеальной посадки и уменьшения деформации материала.

Кроме того, интеграция передовых оптических датчиков и систем мониторинга в реальном времени обеспечивает немедленную обратную связь с качеством резки, позволяя корректировать параметры лазера "на лету". Такой упреждающий подход сводит к минимуму количество брака и обеспечивает постоянство, что крайне важно при крупносерийном и дорогостоящем производстве автомобилей. Возможность производить сложные, готовые к сборке компоненты непосредственно на лазерном станке является ключевым отличительным фактором, который будет продолжать расширять границы автомобильного дизайна и эффективности производства.

Автоматизация на основе искусственного интеллекта и комплексный контроль качества

Следующий рубеж для станков лазерной резки труб в автомобильном производстве лежит в интеграции автоматизации на основе искусственного интеллекта и комплексного контроля качества в режиме реального времени. Нынешние станки отличаются высокой степенью автоматизации, но ИИ может поднять ее на новый уровень. Алгоритмы искусственного интеллекта могут анализировать огромные объемы оперативных данных - от параметров резки до показаний датчиков - для прогнозирования необходимости технического обслуживания, оптимизации траекторий резки для достижения максимальной эффективности и даже адаптации к тонким изменениям материала в режиме реального времени. Это позволяет увеличить время безотказной работы, оптимизировать расход материалов и получить более стабильную продукцию. Например, пробный проект показал. 15% снижение доли брака11 для конкретных компонентов благодаря проверке качества с помощью искусственного интеллекта, который выявляет аномалии в самом процессе резки.

Интеграция поточных систем контроля качества с ИИ особенно важна. Системы технического зрения, оснащенные искусственным интеллектом, могут мгновенно проверять кромки реза, диаметры отверстий и общую геометрию деталей, сравнивая их с моделями САПР и отмечая любые отклонения. Это устраняет необходимость в ручном контроле после обработки, экономит время и гарантирует, что на сборочную линию попадут только идеальные детали. Наши "умные и оцифрованные системы" MZBNL уже движутся в этом направлении, создавая основу для будущих интеграций искусственного интеллекта, которые повысят точность и надежность.

Помимо качества, ИИ может оптимизировать весь рабочий процесс. Представьте себе систему, которая автоматически регулирует скорость резки в зависимости от износа инструмента, предвидит проблемы с подачей материала или даже учится на опыте прошлых производственных операций, чтобы совершенствовать будущие операции. Такой уровень интеллектуальной автоматизации не только сократит вмешательство оператора, но и приведет к постоянному совершенствованию производственного процесса. В автомобильной промышленности, где точность и эффективность имеют первостепенное значение, усовершенствования, основанные на искусственном интеллекте, открывают возможности для беспрецедентного уровня обеспечения качества и операционного совершенства, гарантируя соответствие компонентов самым строгим стандартам.

Устойчивое производство и энергоэффективность

Поскольку автомобильная промышленность все больше внимания уделяет экологичности, станки для лазерной резки труб должны развиваться в соответствии с этими экологическими целями за счет повышения энергоэффективности и сокращения отходов. Современные волоконные лазеры по своей сути более энергоэффективны, чем старые CO2-лазеры, потребляя значительно меньше энергии. Продолжение исследований в области еще более эффективных источников энергии и оптимизированных систем доставки луча приведет к дальнейшему снижению углеродного следа производственного процесса. Компании уже сообщают 20% снижает затраты на электроэнергию12 с волоконными лазерами нового поколения, способствуя экологической и экономической устойчивости.

Помимо энергии, использование материалов является важнейшим аспектом устойчивого производства. Наша инновационная технология MZBNL Zero-Waste Tail Material является ярким примером этого, в корне решая проблему отходов материалов, позволяя системе избавляться от остатков хвостового материала, максимизируя его использование. Это снижает потребление сырья и минимизирует количество отходов, которые необходимо утилизировать, что напрямую соответствует целям автопроизводителей по бережливому и экологичному производству. Усовершенствования в программном обеспечении, обеспечивающие высокоэффективные схемы раскроя и многокомпонентную резку, также способствуют этому, гарантируя, что в процессе производства будет расходоваться как можно меньше материала.

Наконец, модульные конструкции и возможность модернизации станков для лазерной резки труб будут способствовать их долговечности и устойчивости. Вместо того чтобы заменять целые станки каждые несколько лет, производители должны искать системы, которые можно легко модернизировать с помощью новых лазерных источников, усовершенствованной оптики или модулей автоматизации. Это снижает необходимость преждевременной утилизации оборудования, экономит ресурсы и снижает долгосрочную совокупную стоимость владения. Если сосредоточиться на этих технических достижениях, технология трубчатой лазерной резки может сыграть важную роль в достижении автомобильным сектором амбициозных целей в области устойчивого развития, продолжая поставлять высокопроизводительные, прецизионные компоненты.

5-осевая резка сокращает объем последующей обработкиПравда

5-осевая лазерная резка труб позволяет выполнять сложные 3D-резы за один установ, исключая вторичные операции, такие как фрезерование.

CO2-лазеры более эффективны, чем волоконныеЛожь

Современные волоконные лазеры потребляют значительно меньше энергии, чем CO2-лазеры, что делает их более энергоэффективными.

Заключение

Станки для лазерной резки труб глубоко изменили автомобильное производство, обеспечив точность, эффективность и инновации в дизайне. Решая ключевые проблемы с помощью передовых решений, таких как системы MZBNL No-CAD и zero-waste, промышленность может продолжать расширять границы, создавая более легкие, безопасные и сложные автомобили будущего.

-

Узнайте, как точность и эффективность лазерной резки труб преобразуют автомобильное производство. ↩

-

Получите представление о современных технологиях изготовления металлических изделий, имеющих решающее значение для усложнения конструкции автомобиля. ↩

-

Узнайте, как лазерная резка труб способствует усовершенствованию EV благодаря легким и прочным конструкциям компонентов. ↩

-

Узнайте, как лазерная резка повышает прочность автомобильных шасси и стандарты безопасности. ↩

-

Поймите, как лазерная резка повышает безопасность, комфорт и гибкость дизайна автомобильных интерьеров. ↩

-

Узнайте, как совместимость материалов влияет на эффективность лазерной резки труб из различных сплавов в автомобильной промышленности ↩

-

Узнайте, как вложенные конструкции сокращают отходы материалов и повышают эффективность производства. ↩

-

Поймите, как автоматизированные системы оптимизируют производство и сокращают ручное вмешательство. ↩

-

Изучите стратегии прогнозируемого технического обслуживания, позволяющие минимизировать время простоя и оптимизировать производственный процесс. ↩

-

Понять, насколько повышается эффективность и точность при использовании современных многоосевых режущих головок ↩

-

Узнайте, как интеграция искусственного интеллекта снижает количество брака за счет улучшения процессов контроля качества ↩

-

Узнайте, как энергоэффективные волоконные лазеры способствуют снижению производственных затрат на электроэнергию ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.