Станки для лазерной резки труб с функцией "нулевого хвоста": Объяснение

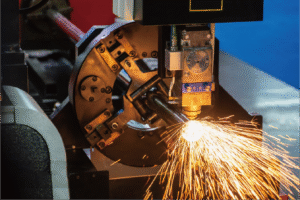

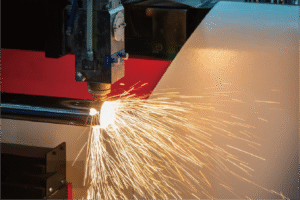

Приходилось ли вам испытывать разочарование от того, что в вашей мастерской скапливаются отходы материалов? Это распространенная проблема для многих производителей металлоконструкций, приводящая к увеличению затрат и снижению эффективности. Мы все были там, наблюдая, как совершенно хороший материал превращается в непригодные отходы.

Функция "нулевого хвоста" в станках для лазерной резки труб устраняет отходы, оптимизируя процесс резки из заднего патрона, обеспечивая использование практически всего материала. Этот инновационный подход обеспечивает максимальную эффективность использования материала и значительно снижает эксплуатационные расходы производителей.

Когда я впервые столкнулся с концепцией "нулевого хвоста" в лазерной резке труб, я был настроен скептически. Как может станок полностью устранить неизбежные отходы, которые так долго мучили эту отрасль? Однако, углубившись, я понял, что это не просто маркетинговый трюк; это фундаментальный сдвиг в подходе к использованию материалов и эффективности производства. Эта прорывная технология переопределяет производительность в металлообработке.

В условиях конкурентной борьбы при изготовлении металлических изделий каждый сантиметр материала имеет значение. Традиционные методы часто ставят во главу угла скорость, упуская из виду скрытые затраты, связанные с отходами материала. Такой недосмотр может существенно повлиять на прибыль, особенно для таких предприятий, как предприятие Ахмеда Аль-Фарси, которые отдают предпочтение автоматизированным решениям и повышению эффективности. Ахмед, владелец среднего предприятия по изготовлению металлоконструкций в ОАЭ, постоянно ищет пути оптимизации своих операций. Он знает, что даже небольшие улучшения в использовании материалов могут со временем привести к значительной экономии. Отраслевые исследования постоянно показывают, что отходы материалов составляют значительную часть производственных накладных расходов. Например. Отчет Института производства металлов за 2023 год1 Подчеркнем, что при обычной резке труб до 15% сырья может быть потеряно в виде лома. Таким образом, задача состоит не только в том, чтобы резать быстрее, но и в том, чтобы резать умнее. Этот критический анализ эффективности и отходов закладывает основу для понимания революционного влияния технологии "нулевого хвоста" в лазерной резке труб.

Что такое функция нулевого хвоста в станках для лазерной резки труб?

Вам надоело видеть, как ценный материал превращается в отходы в конце каждой работы по резке? При традиционном способе резки всегда остаются непригодные остатки. Представьте себе систему, которая практически исключает эти отходы, оптимизируя каждый сантиметр дорогостоящего сырья.

Функция "нулевого хвоста" в станках для лазерной резки труб - это усовершенствованная функция, которая начинает резку с заднего патрона, сводя к минимуму или исключая остатки материала. Переосмысливая начало резки, она обеспечивает максимальное использование материала, тем самым сокращая количество отходов и повышая общую эффективность производства.

На протяжении многих лет я наблюдал, как бесчисленные производственные цеха борются с неэффективностью традиционной резки труб, при которой значительная часть материала хвостовой части неизбежно пропадает зря. Эти отходы - не просто неудобство; они представляют собой упущенную выгоду и отток ресурсов. Я помню разговор с Ахмедом, которого постоянно расстраивали обрезки материала, скапливающиеся после каждого производственного цикла. Он знал, что должен быть лучший способ оптимизации дорогостоящего сырья. Функция "нулевого хвоста" - это не просто дополнительное улучшение; это изменение парадигмы, которое в корне пересматривает наш подход к использованию материалов при лазерной резке труб. Речь идет о превращении того, что раньше было неизбежными отходами, в ценный продукт, оказывающий непосредственное влияние на конечный результат и способствующий более устойчивому производственному процессу.

Пересмотр логики резки с помощью заднего патрона

Основная инновация, лежащая в основе функции "нулевого хвоста", заключается в переосмыслении начала резки. Традиционные системы лазерной резки, включая многие старые модели, обычно начинают процесс резки с головки трубы, постепенно продвигаясь к хвосту. Несмотря на кажущуюся логичность такого подхода, в конце неизменно остается участок непригодного материала, часто из-за механических ограничений патрона или необходимости обеспечить запас для захвата. Функция "нулевого хвоста" в корне меняет эту логику, инициируя резку с задний патрон в качестве основной точки отсчета. Это означает, что вместо последовательной резки спереди назад система рассчитывает и выполняет резку таким образом, чтобы конечный срез детали находился как можно ближе к заднему патрону, тем самым минимизируя или даже устраняя необработанный хвост. Такой сложный контроль над траекторией резки позволяет достичь беспрецедентного уровня восстановления материала, превращая то, что раньше было ломом, в пригодные для использования компоненты.

Например, производитель автомобильных выхлопных труб. При использовании традиционных методов после отрезания нескольких сегментов от длинной трубы может остаться фут или более материала в качестве непригодного лома. При использовании системы с нулевым хвостом станок интеллектуально планирует резку, чтобы использовать этот последний отрезок, если он больше требуемой длины изделия. Уже одна эта возможность может со временем привести к значительной экономии материала. Согласно исследованию, проведенному компанией Группа PwC по промышленному производствуКомпании, внедряющие передовые методы оптимизации материалов, могут увидеть 5-10% снижение затрат на сырье. Эти данные свидетельствуют об ощутимых финансовых преимуществах такого стратегического изменения логики резки.

Максимальное использование материалов с помощью интеллектуального планирования

Эффективность функции "нулевого хвоста" зависит не только от измененного происхождения реза; она глубоко укоренилась в интеллектуальных алгоритмах планирования и оптимизации, которые управляют станком. Эти передовые программные системы анализируют весь список резов, длину трубы и ограничения патрона, чтобы создать вложенный план резания, который определяет приоритеты использования материала. Вместо того чтобы просто обрабатывать детали последовательно, система стратегически размещает резы, чтобы минимизировать зазоры и максимизировать количество деталей, извлекаемых из каждой трубы с сырьем. Такое интеллектуальное планирование особенно полезно для предприятий, подобных компании Ahmed's, которые выполняют разнообразные заказы на архитектурные металлоконструкции и детали автомобилей. При работе с деталями разной длины и количества оптимизация схемы раскроя имеет решающее значение для эффективности.

Например, если для работы требуется несколько коротких и один более длинный кусок стандартной 20-футовой трубы, система с нулевым хвостом может организовать разрезы для установки более длинного куска так, чтобы наилучшим образом использовать оставшийся материал, обеспечивая минимум отходов. Это резко контрастирует с менее сложными системами, которые могут оставлять значительные зазоры. Данные из Отчет Frost & Sullivan об интеллектуальном производстве в 2024 году показывает, что интегрированные интеллектуальные системы планирования могут повысить выход материала на до 7% при прецизионной резке. Такое повышение эффективности напрямую приводит к снижению затрат на закупку материалов и повышению рентабельности.

Уменьшение количества лома и воздействия на окружающую среду

Помимо непосредственной финансовой выгоды от экономии материалов, функция "нулевого хвоста" также вносит значительный вклад в сокращение отходов лома и, соответственно, экологического следа производственных операций. Каждый выброшенный кусок хвостового материала представляет собой не только денежные потери, но и ненужное потребление ресурсов и энергии при его производстве и последующей утилизации. Практически полностью устранив эти отходы, компании могут сократить их количество на свалках и повысить уровень экологической безопасности. Это становится все более важным для предприятий, стремящихся соответствовать мировым экологическим стандартам и привлекать клиентов, заботящихся об окружающей среде.

Рассмотрим крупного производителя мебели, выпускающего тысячи трубчатых деталей в год. Совокупный объем отходов от традиционных машин может заполнить несколько мусорных контейнеров. С технологией "нулевого хвоста" этот поток отходов значительно сокращается, что приводит к существенной экономии средств на утилизацию отходов и потенциально открывает двери для получения "зеленых" сертификатов. Недавно оценка воздействия на окружающую среду, проведенная Институтом производства Кембриджского университета обнаружили, что оптимизация использования материалов при изготовлении металлов может сократить выбросы углекислого газа, связанные с производством сырья, на 3-5%. Это комплексное преимущество подчеркивает всестороннюю ценность интеграции технологии резки с нулевым хвостом в современные производственные процессы.

| Характеристика | Традиционные режущие станки | Машины с нулевыми функциями |

|---|---|---|

| Происхождение резки | Трубчатая головка | Задний патрон |

| Материал хвоста | Значительные отходы | От минимума до нуля отходов |

| Использование материала | Неоптимальный | Максимизация |

| Сложность установки | Выше | Нижний |

| Влияние на эффективность | Умеренный | Высокий |

Нулевой хвост уменьшает количество отходов материалаПравда

Функция "нулевого хвоста" минимизирует отходы, оптимизируя резку из заднего патрона и используя почти весь материал.

Нулевой хвост повышает сложность настройкиЛожь

В таблице показано, что машины с нулевым хвостом имеют меньшую сложность настройки, чем традиционные системы.

Почему традиционные станки для резки труб производят отходы хвостового материала?

Вы когда-нибудь задумывались, почему при традиционной резке труб остается так много непригодного материала? Это постоянная проблема, которая мучает многие мастерские и стоит предприятиям денег и ресурсов. В основе этих, казалось бы, неизбежных отходов лежат фундаментальные конструктивные ограничения.

Традиционные станки для резки труб производят отходы материала в основном из-за ограничений механического патрона, требующего минимальной длины захвата, и логики резки "спереди-назад". Такая конструкция не позволяет полностью использовать материал, в результате чего на конце каждой трубы остаются непригодные для использования отрезки.

На протяжении многих лет я наблюдаю за разочарованием производителей, которые борются с неизбежными отходами хвостового материала, образующимися при работе обычных труборезных станков. Эта проблема касается всех, от небольших мастерских до крупных заводов, и я слышал бесчисленные истории о том, как предприятия пытаются справиться с этими потерями. Мне вспоминается разговор с Ахмедом, который выделил именно эту проблему как одну из самых болезненных. Он объяснил, что даже незначительные отходы, умноженные на тысячи трубок, приводят к значительным финансовым потерям и увеличивают его операционные накладные расходы. Речь идет не просто о нескольких дюймах брака, а о совокупном воздействии на рентабельность и управление ресурсами. Понимание коренных причин таких отходов имеет решающее значение для оценки революционных решений, предлагаемых современными инновациями, которые призваны изменить эту давнюю проблему отрасли.

Механические ограничения системы патронов

Одна из основных причин, по которой традиционные станки для резки труб создают отходы материала, связана с механическими ограничениями, присущими их системам патронов. Патрон, отвечающий за захват и прочное удержание трубы в процессе резки, требует определенной минимальной длины материала для обеспечения надежной фиксации. Эту "длину захвата" или "длину безопасного зажима" нельзя сокращать, так как это нарушит стабильность трубы, что приведет к неточным разрезам, повреждению станка и даже угрозе безопасности. По мере приближения режущей головки к концу трубки, когда оставшийся материал опускается ниже минимальной длины захвата, дальнейшая обработка становится невозможной, и остается непригодный для использования хвост.

Например, если патрон станка требует 10-дюймового захвата, а материала остается только 8 дюймов, эти 8 дюймов неизбежно будут отбракованы. Это фундаментальное конструктивное ограничение, которое присутствует в технологии резки труб на протяжении десятилетий. В отчете Ассоциация прецизионной обработки2 отметили, что ограничения по патронам обычно приводят к 5-15% общей длины трубы, превращающейся в лом в традиционных установках, в зависимости от конструкции станка и диаметра материала. Этот значительный процент подчеркивает прямое влияние механических ограничений на эффективность обработки материала и существенные финансовые последствия для производителей.

Процесс однонаправленной резки

Еще одним существенным фактором, приводящим к отходам хвостового материала на традиционных станках, является однонаправленный процесс резки. Большинство традиционных систем рассчитаны на подачу материала с одного конца трубы (обычно с переднего) и последовательную резку по всей ее длине до получения требуемых деталей. Такой линейный подход означает, что оставшийся материал на самом конце трубки, после того как все нужные детали были вырезаны, часто становится слишком коротким или неудобной формы для эффективной обработки любой другой детали, даже если теоретически может существовать небольшой пригодный для использования участок. Машина просто не предназначена для переоценки и использования этих коротких остатков.

Рассмотрим сценарий, в котором длинная труба используется для резки нескольких одинаковых деталей. После того как последняя целая деталь отрезана, оставшаяся часть, которая может составлять несколько дюймов или больше, считается "хвостом". Поскольку основной задачей станка является движение вперед, он не запрограммирован на то, чтобы вернуться назад и попытаться извлечь из этого хвоста более мелкие и уникальные детали. Это резко контрастирует с передовыми системами, которые могут осуществлять обратную подачу или выполнять сложное повторное гнездование. Согласно отраслевым стандартам, неэффективность однонаправленной резки приводит к дополнительным отходам материала на 2-5% не ограничивается только патронами, что еще больше подчеркивает необходимость разработки более интеллектуальных стратегий резки.

Отсутствие интегрированного программного обеспечения для оптимизации

Критическим фактором, усугубляющим отходы материала на хвостовых частях старых или менее совершенных труборезных станков, является отсутствие сложного, интегрированного программного обеспечения для оптимизации. Многие традиционные станки полагаются на базовое программирование, которое просто выполняет разрезы на основе заранее определенной последовательности, без динамической корректировки использования материала. В таких системах отсутствует возможность выполнять раскрой в режиме реального времени, определять оптимальные траектории резания для минимизации отходов или пересчитывать размещение деталей по мере расходования материала. Оператору часто приходится вручную планировать или корректировать, что чревато человеческими ошибками и менее эффективно, чем автоматизированная интеллектуальная система.

Я на собственном опыте убедился, что отсутствие интегрированного программного обеспечения может привести к значительным потерям. Ахмед, наш типичный клиент, отметил, что его прежние станки требовали от опытных операторов САПР ручной оптимизации раскладок, что отнимало много времени и часто приводило к напрасному расходу материала из-за не совсем идеального ручного раскроя. В отличие от этого, современные системы с нулевым хвостом используют мощные алгоритмы для постоянной переоценки наилучшего способа раскроя деталей, даже из небольших оставшихся участков. A Отчет о программных решениях для производства за 2023 год от Gartner3 показали, что передовое программное обеспечение для раскроя и оптимизации может сокращение материальных отходов до 10-20% по сравнению с ручными методами или методами базового программирования. Эти данные подчеркивают, насколько важен программный интеллект для преодоления ограничений, присущих традиционному оборудованию, и сокращения потерь материалов.

Ограничения патрона вызывают отходы хвостаПравда

Традиционные станки для резки труб требуют минимальной длины захвата для обеспечения стабильности, оставляя непригодный материал, если оставшаяся труба короче этой длины.

Однонаправленная резка экономит материалЛожь

Резка спереди назад фактически увеличивает количество отходов, поскольку не позволяет использовать короткие концевые заготовки, в отличие от современных систем, которые могут осуществлять обратную подачу или повторное гнездование.

Как функция нулевого хвоста решает проблемы эффективности?

Вы боретесь с неэффективным использованием материалов и растущими затратами в процессе производства? Традиционные методы часто оставляют желать лучшего, когда речь идет о максимальном использовании каждого сантиметра сырья. Узнайте, как революционная инновация решает эту проблему.

Функция "нулевого хвоста" решает проблемы эффективности за счет изменения традиционной логики резки, оптимизации использования материала из заднего патрона и интеграции интеллектуального программного обеспечения для динамического раскроя. Это минимизирует отходы, сокращает время наладки и снижает эксплуатационные расходы, значительно повышая общую эффективность производства.

В течение многих лет эффективность в производстве металлических изделий казалась труднодостижимой целью, которой часто жертвовали ради скорости или простоты. Я был свидетелем того, как бесчисленное множество предприятий боролись с высокими затратами на материалы и трудоемкими процессами, сопровождающими традиционные методы резки. Ахмед, например, часто выражал свое недовольство станками, которые требовали тщательной подготовки чертежей в САПР, что увеличивало количество дней, отведенных на выполнение проекта, и повышало риск человеческой ошибки. Он отчаянно нуждался в решении, которое позволило бы оптимизировать работу и снизить зависимость от высококвалифицированных, специализированных операторов. Функция "нулевого хвоста" - это не просто функция; она представляет собой комплексный подход к преодолению этих давних барьеров эффективности, кардинально меняя производственный ландшафт. Она обещает не только экономию материалов, но и значительное снижение сложности операций и потребности в людских ресурсах.

Устранение отходов за счет оптимизации заднего патрона

Самым непосредственным способом решения проблем эффективности с помощью функции "нулевого хвоста" является коренная перестройка процесса резки, позволяющая практически исключить отходы материала. В отличие от обычных станков, которые режут спереди и оставляют непригодный хвост из-за ограничений по захвату патрона, системы с нулевым хвостом начинают резку с задний патрон4. Эта оригинальная конструкция позволяет станку использовать почти всю длину трубы, так как конечная точка захвата становится началом разреза. Это означает, что если из оставшейся длины можно отрезать кусок, даже очень короткий, станок сделает это, а не выбросит его как лом.

Подумайте о практических последствиях для такого предприятия, как Ahmed's. Производство архитектурных перил или деталей для автомобилей часто предполагает точную длину, и даже несколько сантиметров отходов на одну трубу могут превратиться в значительные потери при большом объеме производства. Например, если стандартная труба имеет длину 6 метров, а на каждом отрезке впустую уходит 100 мм хвоста, то обработка 1000 труб в год означает, что 100 метров материала просто выбрасывается. С функцией "нулевого хвоста" эти отходы практически исключены. Исследование, проведенное Европейская ассоциация производственных технологий (EMTA)5 В 2023 году сообщалось, что внедрение таких передовых систем обработки материалов может привести к средняя экономия материала 8-12% для производителей труб, что напрямую приводит к значительному снижению затрат и повышению рентабельности. Это повышение эффективности не просто теоретическое; оно напрямую влияет на итоговый результат, превращая то, что раньше было ломом, в пригодные для использования запасы.

Оптимизация операций с помощью упрощенного ввода

Помимо экономии материалов, функция нулевого хвоста значительно повышает эффективность работы благодаря интеграции с упрощенными системами ввода, такими как MZBNL Операционная система No-CAD6. Традиционно операторы тратили значительное время на создание или изменение сложных 3D-чертежей CAD до начала производства. Этот процесс не только отнимал много времени, но и требовал высокой квалификации персонала, что приводило к образованию узких мест и увеличению затрат на оплату труда. С помощью системы No-CAD стандартные типы труб и шаблоны отверстий могут быть обработаны простым вводом параметров, что устраняет необходимость в сложных чертежах. Это значительно сокращает время наладки и снижает порог квалификации для работы на станке.

Я помню, как Ахмед выражал свое недовольство предыдущими машинами, которые требовали квалифицированных операторов САПР, что приводило к высокой текучести кадров и необходимости переобучения. Он особо отметил, что более простая система стала бы революционным решением. Система No-CAD напрямую решает эту проблему. Теперь операторам требуется минимальное обучение на месте - всего один день - по сравнению с традиционными 15 днями на заводе-изготовителе оборудования. Сокращение времени обучения и зависимости от специализированных навыков работы с САПР позволяет ускорить выполнение проекта, снизить затраты на оплату труда и повысить гибкость работы. Данные из Анализ внутренней эффективности БНЛ7 показывает, что система No-CAD сокращает время установки примерно на 60% и время обучения оператора более 90%Это значительно улучшает общий производственный процесс и сокращает количество операций, не приносящих добавленной стоимости.

Повышение производительности и продуктивности

Совокупный эффект от сокращения отходов и упрощения операций благодаря функции "нулевого хвоста" приводит к значительному увеличению общей производительности и продуктивности. Благодаря минимизации непроизводительного времени, связанного с обработкой материалов, созданием чертежей и утилизацией отходов, станок может тратить больше времени на активную резку. Увеличение "времени работы дуги" или "использования шпинделя" напрямую приводит к увеличению количества деталей, производимых за смену, без необходимости увеличения скорости станка или потребления электроэнергии. Более быстрое время обработки означает, что работа может быть выполнена быстрее, что приводит к повышению удовлетворенности клиентов и возможности принимать больше заказов.

Для бизнеса, стремящегося выйти на новые рынки или обрабатывать большие объемы, как, например, для компании Ahmed, занимающейся производством архитектурных металлоконструкций и деталей для автомобилей, увеличение пропускной способности жизненно необходимо. Функция "нулевого хвоста" в сочетании с такими функциями, как MZBNL Инновации на переднем крае8 (что повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора примерно на 40%), создает высокоэффективную производственную экосистему. Такой комплексный подход к эффективности обеспечивает минимизацию "узких мест" на различных этапах производственного процесса. Отчет Глобальный институт производительности9 обнаружили, что интеграция передовой оптимизации материалов и упрощенных операционных систем может привести к повышение общей эффективности производства на 15-25% в условиях автоматизированного производства. Это комплексное усовершенствование позволяет производителям добиваться более высокой производительности при тех же или меньших ресурсах, действительно решая проблемы эффективности современного производства.

Резка с нулевым хвостом из заднего патронаПравда

Функция "нулевой хвост" запускает резку из заднего патрона для максимального использования материала.

No-CAD исключает все чертежиЛожь

Система No-CAD упрощает ввод данных, но все же требует основных параметров для стандартных типов труб.

Каковы преимущества применения технологии резки с нулевым хвостом?

Вы ищете конкурентное преимущество, которое действительно изменит производительность и рентабельность вашего производства? Традиционные методы часто не обеспечивают оптимальной отдачи, оставляя неиспользованным потенциал каждого производственного цикла. Откройте для себя технологию, призванную переосмыслить ваш производственный успех.

Внедрение технологии резки с нулевым хвостом дает значительные преимущества, включая существенную экономию затрат на материалы, повышение эффективности работы, снижение воздействия на окружающую среду и повышение общей производительности. Она позволяет минимизировать отходы, оптимизировать процессы и максимально использовать материал для производства.

За годы работы в сфере производства металлоконструкций я видел, как бесчисленное множество предприятий стремится к неуловимому сочетанию эффективности и прибыльности. Многие борются с неэффективностью, присущей традиционным методам, в частности со значительными отходами материалов. Я вспоминаю откровенный разговор с Ахмедом, который подчеркнул, что ему нужны "готовые решения, простые в установке и эксплуатации" и обеспечивающие "высокое соотношение цены и качества". Он понимал, что истинная ценность заключается не только в первоначальной цене покупки. Технология резки с нулевым хвостом напрямую отвечает этим стремлениям, предлагая полный набор преимуществ, которые выходят далеко за рамки простой экономии материала. Речь идет о создании более рационального, экономичного и экологически ответственного производственного процесса, обеспечивающего значительное конкурентное преимущество.

Значительная экономия материальных затрат

Самым непосредственным и ощутимым преимуществом внедрения технологии резки с нулевым хвостом является значительное снижение затрат на материалы. Практически исключив непригодный для использования хвостовой материал, который обычно отбраковывается на обычных станках, производители могут добиться более высокого выхода продукции из каждой трубы сырья. Такая прямая экономия быстро накапливается, особенно для предприятий с большими объемами производства или работающих с дорогими специальными материалами. В отрасли, где затраты на сырье часто составляют большую часть производственных расходов, даже небольшое процентное увеличение коэффициента использования материала может привести к существенной финансовой выгоде.

Для такого предприятия, как компания Ахмеда, перерабатывающего большие объемы металлических труб для архитектурных и автомобильных компонентов, максимальное использование материалов имеет решающее значение. Если в настоящее время он теряет 5-10% материала в виде лома, то внедрение технологии "нулевого хвоста" может напрямую преобразовать эти потери в полезный продукт. Рассмотрим сценарий, в котором компания ежегодно обрабатывает 5 000 трубок, каждая из которых стоит $100. Если 5% каждой трубки уходит в отходы ($5 на трубку), то годовая стоимость отходов составляет $25 000. Если технология "нулевого хвоста" сократит количество отходов на 80-90%, годовая экономия может составить от $20,000 до $22,500. Недавний отчет Аналитика Deloitte по производственным отраслям10 Было подчеркнуто, что стратегии оптимизации материалов являются ключевым фактором прибыльности, а ведущие производители достигают повышение выхода материала до 15% благодаря передовым технологиям резки.

Повышение операционной эффективности и сокращение трудозатрат

Помимо экономии материалов, технология резки с нулевым хвостом вносит значительный вклад в повышение эффективности производства и сокращение трудозатрат. Это достигается благодаря нескольким синергетическим факторам: более быстрому времени настройки благодаря более простому программированию (как в системе No-CAD компании МЗБНЛ), уменьшению необходимости ручной обработки материала и сокращению времени, затрачиваемого на удаление отходов. Когда операторам не нужно постоянно управлять и сортировать непригодные хвостовые части, их рабочее время увеличивается, что позволяет им сосредоточиться на задачах с добавленной стоимостью. Кроме того, интуитивная природа этих передовых систем часто означает, что для работы требуется меньше высококвалифицированной (и, следовательно, менее дорогостоящей) рабочей силы, или же имеющаяся квалифицированная рабочая сила может быть перепрофилирована для выполнения более сложных задач.

Болевая точка Ахмеда, связанная с высокой текучестью кадров и необходимостью переобучения из-за сложных требований САПР, здесь решена напрямую. Упрощая работу, система с нулевым хвостом снижает порог квалификации, что облегчает обучение новых и удержание существующих сотрудников. Это означает сокращение времени простоя на обучение, уменьшение количества ошибок и более рациональный рабочий процесс. Данные из отраслевые тематические исследования, опубликованные Международной ассоциацией производителей и изготовителей (FMA)11 показывает, что интеграция удобных для пользователя технологий, снижающих количество отходов, может сокращение общих трудозатрат на 10-18% в условиях крупносерийного производства труб, прежде всего за счет оптимизации обязанностей оператора и сокращения непроизводительного времени.

Экологические преимущества и улучшенный профиль устойчивости

В мире, где все больше заботятся об окружающей среде, внедрение технологии резки с нулевым хвостом также обеспечивает значительные экологические преимущества и повышает устойчивость компании. Благодаря резкому сокращению отходов материалов требуется меньше сырья для добычи, переработки и транспортировки, что, в свою очередь, снижает потребление энергии и выбросы углекислого газа. Меньшее количество лома также означает сокращение отходов, предназначенных для захоронения на свалках, что способствует созданию модели циркулярной экономики. Такая приверженность принципам устойчивого развития может стать мощным маркетинговым инструментом, привлекающим экологически сознательных клиентов и партнеров.

Для компаний, стремящихся продемонстрировать свою приверженность корпоративной социальной ответственности (КСО) и соблюсти строгие экологические нормы, технология "нулевого хвоста" дает очевидное преимущество. Ахмед, например, работает в регионе, где забота об окружающей среде приобретает все большее значение. Внедрение такой технологии не только приносит пользу его бизнесу, но и позиционирует его как дальновидную и ответственную компанию. Исследование, проведенное Агентство по охране окружающей среды США (EPA)12 в статье о стратегиях сокращения промышленных отходов отмечается, что оптимизация расхода материалов в производственных процессах может привести к сокращение выбросов парниковых газов на 5-10% связанные с производством и утилизацией отходов. Эти экологические преимущества подчеркивают более широкое и долгосрочное предложение по повышению ценности инвестиций в решения для резки с нулевым хвостом.

Нулевой хвост уменьшает количество отходов материалаПравда

Технология практически исключает использование непригодного хвостового материала, который обычно отбраковывается при обычных процессах резки.

Нулевой хвост увеличивает затраты на оплату трудаЛожь

Технология фактически снижает трудозатраты за счет упрощения операций и сокращения непроизводительных затрат времени на обработку лома.

Лучшие практики использования функции нулевого хвоста в различных приложениях

Готовы ли вы максимально использовать потенциал своего станка для резки с нулевым хвостом в различных проектах? Просто обладать технологией недостаточно; для раскрытия ее полной мощности требуется стратегическое внедрение и тщательное планирование. Узнайте, как по-настоящему оптимизировать ее производительность.

Чтобы максимально использовать преимущества функции "нулевого хвоста", лучшие практики включают точную калибровку материала, передовые стратегии раскроя, регулярное обновление программного обеспечения и комплексное обучение операторов. Это обеспечивает оптимальное использование материала, сокращение отходов и повышение производительности в различных областях применения.

Хотя функция "нулевого хвоста" дает революционные преимущества, одного лишь владения технологией недостаточно для раскрытия ее полного потенциала. Я видел, как предприятия приобретали самые современные машины, но не использовали их возможности из-за отсутствия стратегического подхода или недостаточного обучения операторов. Ахмед, тщательно принимающий решения, часто подчеркивает важность "готовых решений" и ожидает "послепродажного обучения/поддержки" именно потому, что понимает: истинная ценность инвестиций заключается в их эффективном применении. Чтобы по-настоящему использовать преимущества этой передовой технологии в различных областях применения, от сложных мебельных деталей до прочных деталей автомобилей, требуется приверженность передовым методам. Это гарантирует максимальное использование каждого сантиметра материала и оптимизацию каждого часа работы, превращая обещание безотходного производства в реальность.

Точная калибровка и управление материалами

Чтобы в полной мере использовать функцию "нулевого хвоста", необходимы точная калибровка материала и тщательное управление материалом. Интеллектуальное программное обеспечение станка опирается на точные данные о размерах труб, типе материала и длине, чтобы оптимизировать траекторию резки и минимизировать отходы. Любые несоответствия в качестве материала, несоответствующая длина труб или неточные измерения диаметра могут подорвать способность системы достигать истинной резки с нулевым хвостом. Поэтому очень важны строгий контроль качества поступающего сырья, последовательная маркировка и систематическое управление запасами. Кроме того, поддержание чистоты и порядка в зоне обработки материалов предотвращает ошибки и обеспечивает бесперебойную работу, снижая вероятность ручных настроек, которые могут привести к потерям.

Например, производитель медицинского оборудования, требующий высокоточной резки труб, получит огромную пользу от тщательной калибровки материала. Если фактический диаметр исходного материала немного отличается от запрограммированного значения, траектория резки может быть не совсем оптимальной, оставляя небольшие ненужные остатки. Компаниям следует инвестировать в автоматические системы измерения входящих материалов и интегрировать эти данные непосредственно в управляющее программное обеспечение станка. Согласно отчету SME (Общество инженеров-технологов) В 2023 году инвестиции в контроль качества сырья могут сокращение производственного брака до 20% и оптимизировать расход материалов еще на 3-5%13 в автоматизированных процессах резки. Такой дисциплинированный подход обеспечивает максимальную эффективность работы станка, что напрямую приводит к ощутимой экономии средств.

Передовые стратегии раскроя и интеграция программного обеспечения

Сила функции "нулевого хвоста" усиливается в сочетании с передовыми стратегиями раскроя и бесшовной интеграцией программного обеспечения. Хотя станок по своей сути оптимизирует использование хвоста, использование сложного программного обеспечения для раскроя может еще больше повысить общий выход материала за счет разумного расположения нескольких деталей на одной трубе. Это программное обеспечение учитывает геометрию деталей, направления резки и требования к количеству для создания наиболее эффективной компоновки, минимизируя внутренние отходы, а также отходы хвостовой части. Кроме того, интеграция этого программного обеспечения для раскроя с надежной системой планирования производства (например, ERP или MES) обеспечивает оптимизацию графиков раскроя, минимизируя переналадку и максимизируя производительность.

Ахмед, занимающийся производством различных компонентов для архитектурных и автомобильных приложений, мог бы извлечь из этого большую пользу. Его предприятие часто обрабатывает разнообразные заказы, требующие деталей разной длины и количества. Передовое программное обеспечение для раскроя может быстро генерировать оптимальные схемы раскладки для таких смешанных партий, чего просто невозможно добиться при ручном планировании. Например, программа может объединить длинные и короткие детали на одной трубе, чтобы полностью использовать их длину, даже если они предназначены для разных заказов. Исследование, проведенное ABI Research о цифровом производстве подчеркнул, что Алгоритмы раскроя, управляемые искусственным интеллектом, могут улучшить использование материалов в среднем на 7-15%14 по сравнению с традиционными методами, особенно при производстве сложных или смешанных партий продукции. Такая интеграция представляет собой целостный подход к максимизации эффективности использования материалов на всех этапах производства.

Комплексное обучение операторов и техническое обслуживание

Даже самая передовая технология эффективна лишь в той мере, в какой эффективны люди, обслуживающие ее, и уход за ней. Всестороннее обучение оператора необходимо для того, чтобы персонал полностью понимал возможности функции нулевого хвоста, включая ее настройку, устранение неполадок и оптимизацию. Это обучение должно выходить за рамки базовой эксплуатации и включать в себя изучение передовых методов загрузки материала, программирования настроек для различных применений и интерпретации обратной связи с машиной. Не менее важен проактивный график технического обслуживания. Регулярная калибровка, очистка оптических компонентов и проверка механических частей обеспечивают постоянную работу машины с заданной точностью, предотвращая проблемы, которые могут привести к отходам материала или простою.

Я заметил, что компании, которые вкладывают значительные средства в обучение и техническое обслуживание, часто добиваются значительно более высокой рентабельности инвестиций в свое современное оборудование. Например, если оператор неправильно понимает настройку определенного параметра, это может непреднамеренно привести к увеличению количества отходов хвоста, чем необходимо. Регулярное повышение квалификации и четкая, доступная документация имеют решающее значение. Кроме того, плановое профилактическое обслуживание сводит к минимуму неожиданные поломки, которые могут привести к дорогостоящим задержкам и потенциальным отходам уже загруженного в машину материала. Согласно Глобальное исследование PwC "Индустрия 4.0компании, имеющие опыт реализации надежных стратегий технического обслуживания сокращение незапланированных простоев до 25% и повышение общей эффективности оборудования (OEE) на 10%. Сочетание хорошо обученного персонала и хорошо обслуживаемого оборудования гарантирует, что функция нулевого хвоста неизменно обеспечивает обещанные преимущества во всех областях применения.

Калибровка материала влияет на эффективность нулевого хвостаПравда

Точные измерения материала необходимы станку для оптимизации траектории резания и минимизации отходов.

Для машин с нулевым хвостом обучение оператора необязательноЛожь

Всестороннее обучение очень важно, так как неправильная настройка параметров может привести к увеличению отходов хвоста.

Заключение

Функция "нулевого хвоста" революционизирует трубную лазерную резку, устраняя отходы материала, значительно снижая затраты и повышая производительность. Оптимизируя процесс резки с заднего патрона и интегрируя интеллектуальное программное обеспечение, она обеспечивает максимальное использование материала и эффективность работы, преобразуя производство металла для предприятий по всему миру.

-

Узнайте о влиянии отходов материалов на эффективность производства и затраты ↩

-

Узнайте о влиянии систем патронов на эффективность резки труб ↩

-

Узнайте, как современное программное обеспечение сокращает отходы материалов в процессах резки ↩

-

Узнайте, как конструкция заднего патрона устраняет отходы материала при лазерной резке ↩

-

Узнайте о данных по экономии материалов от экспертов отрасли ↩

-

Понимание преимуществ систем No-CAD в сокращении времени установки ↩

-

Обзор статистики по сокращению времени обучения и настройки ↩

-

Изучите, как механизмы опережающего финансирования повышают эффективность ↩

-

Получите информацию о глобальном повышении эффективности производства ↩

-

Узнайте о рентабельности за счет оптимизации материалов от Deloitte ↩

-

Узнайте, как внедрение технологий снижает затраты на оплату труда и повышает эффективность ↩

-

Получение информации о сокращении выбросов за счет оптимизации отходов ↩

-

Узнайте о влиянии мер по контролю качества на эффективность использования материалов в производстве ↩

-

Узнайте, как передовые алгоритмы повышают выход материала в производственных процессах ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.