Внутри нашей фабрики: Как мы строим станки для лазерной резки труб

Вы боретесь с неэффективными обработка металлических труб1Медленное производство или высокие эксплуатационные расходы? Многие производители сталкиваются с этими проблемами, что сказывается на их рентабельности и росте. В компании MZBNL мы понимаем эти проблемы, поэтому мы тщательно разрабатываем каждый станок для лазерной резки труб, чтобы обеспечить непревзойденную точность, скорость и автоматизацию, преобразуя вашу производственную линию.

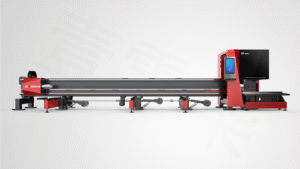

В компании MZBNL создание станка для лазерной резки труб включает в себя тщательный многоступенчатый процесс, начиная с первоначального проектирования и поиска материалов и заканчивая прецизионной сборкой, всесторонним тестированием и окончательной настройкой. Наша приверженность инновациям гарантирует, что каждый станок обеспечивает высокоскоростную и высокоточную резку, удовлетворяя основные потребности промышленности в эффективности и качестве.

Вы можете задаться вопросом, что именно отличает машины MZBNL. Речь идет не только о конечном продукте, но и о путешествии - тщательном продумывании, точном проектировании и непоколебимой преданности своему делу, которые заложены в каждом нашем станке. Присоединяйтесь ко мне, и я проведу вас через сердце наших операций, показывая тщательные шаги, которые превращают сырье в передовые решения для лазерной резки, на которые полагаются наши глобальные клиенты.

Когда мы разрабатываем концепцию новой машины в MZBNL, мы не просто учитываем текущие потребности рынка, мы критически анализируем будущие тенденции в отрасли и развивающиеся болевые точки наших клиентов. Например, традиционная зависимость от квалифицированных операторов САПР была серьезным препятствием, что часто отмечал Ахмед Аль-Фарси, один из наших ключевых клиентов из ОАЭ. Его предприятие, как и многие другие, сталкивалось с высокой текучестью кадров и необходимостью переобучения. Эта обратная связь заставила нас внедрять инновации, выходящие за рамки стандартной практики, что привело к появлению нашей собственной разработки Операционная система No-CAD2. Это не просто модернизация, это фундаментальный сдвиг, позволяющий операторам пройти всего один день обучения против 15. Благодаря такому дальновидному подходу, сочетающему в себе понимание потребностей клиента, 25-летний опыт производства металлоконструкций и 30 с лишним патентов, наши станки не просто технологически совершенны, а являются действительно практичными решениями реальных производственных задач. Мы постоянно бросаем вызов существующим нормам, стремясь предоставить системы, которые не только работают, но и действительно упрощают и повышают производственную эффективность и рентабельность наших клиентов.

Шаг 1: Первоначальный дизайн и проектирование станков для лазерной резки труб

Многие предприятия сталкиваются с узкими местами в производстве из-за устаревшей конструкции оборудования, которое не отличается эффективностью и гибкостью. Эти ограничения могут снизить производительность, увеличить количество отходов и помешать вам удовлетворить разнообразные требования клиентов. В компании MZBNL процесс проектирования начинается с глубокого изучения проблем отрасли, что гарантирует, что наши машины будут разработаны с нуля для оптимальной производительности и адаптации.

Первоначальный этап проектирования и конструирования станков для лазерной резки труб МЗБНЛ включает в себя обширные исследования, концептуализацию и детальное 3D-моделирование, выполняемые нашей командой экспертов-исследователей. На этом основополагающем этапе учитываются отзывы клиентов и технологические инновации, такие как наша система No-CAD, чтобы обеспечить точность, эффективность и простоту использования конечного продукта.

Как владелец компании MZBNL, я могу сказать, что сердце любой исключительной машины лежит в ее первоначальном дизайне. Именно здесь, в тихом гуле нашего отдела исследований и разработок, идеи обретают форму, а проблемы решаются задолго до того, как будет вырезан хоть один кусок металла. Мы понимаем, что наши клиенты, такие как Ахмед Аль-Фарси из ОАЭ, не просто покупают станок; они инвестируют в решение, которое должно легко интегрироваться в существующие рабочие процессы и решать их специфические операционные проблемы. Именно поэтому наши инженеры не просто рисуют чертежи, они тщательно разрабатывают решения. Мы проводим бесчисленные часы, анализируя все возможные сценарии, все типы материалов и все потенциальные взаимодействия с пользователем, чтобы убедиться, что наши разработки не только передовые, но и невероятно практичные и удобные. Наша цель - упредить такие проблемы, как необходимость в квалифицированных операторах CAD или неэффективная обработка материалов, гарантируя, что с самого первого эскиза мы создадим машину, которая изменит вашу производительность.

[img placehold]

Инновации, ориентированные на пользователя, в философии дизайна

Наша философия проектирования в MZBNL глубоко укоренилась в инновациях, ориентированных на пользователя, выходя за рамки простых технических спецификаций и решая реальные эксплуатационные задачи. Примером такого подхода является наша новаторская система No-CAD. Традиционно эксплуатация станка для лазерной резки труб требовала привлечения высококвалифицированных чертежников САПР для создания или изменения сложных 3D-чертежей, что часто приводило к значительным задержкам и увеличению трудозатрат. Мы неоднократно слышали об этой проблеме от клиентов, особенно от тех, кто быстро расширяется, как компания Ahmed Al-Farsi, которым необходимо было рационализировать производство, не увеличивая требования к специализированному персоналу.

Наши инженеры потратили годы на исследование и разработку интуитивно понятного интерфейса, который позволяет операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров. Это значительно снижает порог квалификации, превращая ранее сложную задачу в выполнимую всего за один день обучения на месте, по сравнению с отраслевой нормой в 15 дней на заводе-изготовителе оборудования. Эта инновация не только повышает эффективность, но и демократизирует доступ к передовому производству, делая высокоточную резку доступной для более широкого круга работников и снижая влияние текучести кадров, что является критической проблемой для многих производственных предприятий.

Интеграция таких ориентированных на пользователя функций не случайна - это прямой ответ на всесторонний анализ рынка и прямые отзывы наших более 4000 клиентов по всему миру. Мы изучаем рабочие процессы заводов по обработке металлических труб, производителей мебели и автомобильных деталей, чтобы выявить общие "узкие места". Например, потребность в быстрой настройке и работе без инструментов постоянно оказывалась в числе приоритетов. Учитывая все эти факторы на начальном этапе проектирования, мы гарантируем, что каждая итерация конструкции приближает нас к станку, который не просто режет металл, а действительно улучшает всю производственную экосистему для наших пользователей.

Оптимизация и моделирование на основе данных

В основе нашего инженерного процесса лежит твердая приверженность оптимизации на основе данных. Прежде чем создать физический прототип, наша команда конструкторов использует передовое программное обеспечение для моделирования, включая анализ конечных элементов (FEA) и вычислительную гидродинамику (CFD). Эти мощные инструменты позволяют нам прогнозировать работу машины при различных нагрузках, выявлять потенциальные точки напряжения, оптимизировать целостность конструкции и системы охлаждения. Например, при проектировании портала и станины станка моделирование с помощью FEA помогает нам обеспечить максимальную жесткость и гашение вибраций, что крайне важно для достижения высокоскоростной и высокоточной резки, которой славятся наши станки.

Эта аналитическая строгость распространяется и на нашу логику резки. Мы собираем обширные данные с наших существующих станков и проводим лабораторные испытания на различных типах и толщинах металла. Эти данные ложатся в основу алгоритмов, заложенных в наши системы управления, обеспечивая оптимальную мощность лазера, скорость резки и настройки давления газа для различных задач. Такой научный подход позволяет минимизировать отходы материала и максимизировать производительность. Например, внутренние исследования показали, что оптимизация параметров резки на основе реальных данных позволила нам снизить количество брака до 15% для обычных труб из конструкционной стали по сравнению со средними показателями по отрасли, что существенно повлияло на итоговые показатели наших клиентов.

Инновация Zero-Waste Tail Material - яркий пример дизайна, основанного на данных, в действии. Тщательно проанализировав типичные схемы резки и использование материала, мы поняли, что традиционные системы напрасно расходуют ценный хвостовой материал. После моделирования бесчисленных сценариев резания была разработана новая логика резания, которая рассчитывается исходя из заднего патрона. Это позволило нам устранить остатки хвостового материала, если длина оставшегося участка меньше длины изделия, что повысило коэффициент использования материала в среднем на 5% при непрерывном производстве по сравнению со стандартными методами. Такое пристальное внимание к данным гарантирует, что наши проекты не только теоретически обоснованы, но и практически превосходны, обеспечивая ощутимые преимущества для наших клиентов.

Выбор материала и технологическая интеграция

Выбор материалов и интеграция передовых технологий имеют первостепенное значение на этапе проектирования, обеспечивая долговечность и расширенные функциональные возможности. Мы критически оцениваем каждый компонент, от высокоточных линейных направляющих и серводвигателей до самого лазерного источника, на соответствие строгим стандартам качества и производительности. Наш 25-летний опыт научил нас тому, что компромисс в отношении качества материалов неизменно приводит к увеличению эксплуатационных расходов и сокращению срока службы оборудования для наших клиентов. Поэтому мы сотрудничаем со всемирно известными поставщиками критически важных компонентов, обеспечивая надежность и постоянство характеристик.

Это касается и интеграции интеллектуальных и цифровых систем. Наши машины спроектированы таким образом, чтобы быть подключенными к сети, предлагая возможности для удаленной диагностики, мониторинга производства и прогнозируемого технического обслуживания. Такой уровень технологической интеграции позволяет нам обеспечивать непревзойденную послепродажную поддержку и помогает таким клиентам, как Ахмед Аль-Фарси, сократить время простоя. Например, если в работе машины Ахмеда возникает аномалия, наша служба поддержки часто может диагностировать проблему удаленно, направить его технических специалистов или немедленно отправить нужные запасные части, что значительно сокращает время решения проблемы по сравнению с традиционными моделями, требующими длительного устранения неполадок на месте.

Мы также с самого начала учитываем возможность интеграции нескольких процессов. Например, наша интегрированная машина для автоматической перфорации и резки была не просто дополнительным оборудованием, она была разработана с учетом беспрепятственного протекания различных процессов. Такая предусмотрительность позволяет нашим клиентам достичь более высокой производительности за счет объединения операций, для которых раньше требовались отдельные машины и ручная обработка. Такой целостный подход к проектированию гарантирует, что наши станки не только прочны и надежны, но и интеллектуальны и адаптируемы, поддерживая разнообразные и развивающиеся потребности современного металлопроизводства.

| Принцип проектирования | Ключевое преимущество для клиента | Метрическое воздействие (прибл.) |

|---|---|---|

| Система No-CAD | Сокращение времени обучения оператора | 15 дней -> 1 день |

| Фронтальное кормление | Повышение эффективности кормления | +40% |

| Безотходный хвост | Максимально эффективное использование материалов | Снижение количества металлолома до 5% |

| Интеллектуальная диагностика | Минимизация времени простоя | Более быстрое решение проблем |

No-CAD сокращает время обученияПравда

Система No-CAD от MZBNL позволяет сократить обучение оператора с 15 до 1 дня за счет отсутствия сложных требований к САПР.

Традиционные САПР более эффективныЛожь

По отзывам клиентов, традиционные системы автоматизированного проектирования создают "узкие места", в то время как решение MZBNL No-CAD повышает эффективность работы.

Шаг 2: поиск высококачественных материалов и компонентов

Производительность и долговечность любого станка часто ставятся под угрозу из-за использования некачественных или несоответствующих материалов. Это может привести к частым поломкам, неточному резу и непредвиденным эксплуатационным расходам, подрывая ваши инвестиции. Компания MZBNL уделяет первостепенное внимание закупкам только высококачественных, признанных во всем мире материалов. материалы и компоненты3 чтобы гарантировать надежность и точность каждой машины, которую мы создаем.

Приобретение высококачественных материалов и компонентов для станков лазерной резки труб МЗБНЛ включает в себя строгий процесс глобального отбора, в котором приоритетными являются долговечность, точность и постоянство. Мы сотрудничаем с проверенными поставщиками таких критически важных деталей, как лазерные источники, серводвигатели и направляющие, гарантируя соответствие каждого станка нашим строгим стандартам производительности и долговечности.

После завершения разработки сложных чертежей наступает следующий важный этап - превращение дизайна в реальность, а это зависит от качества материалов, которые мы используем. Как Эрик Лю, владелец MZBNL, я лично контролирую наши стратегии поиска поставщиков, потому что понимаю, что даже самый инновационный дизайн может быть подорван некачественными компонентами. Наши обязательства перед клиентами, такими как Ахмед Аль-Фарси, который ищет Проверенная технология и мировые рекомендации4Это означает, что мы не оставляем камня на камне, гарантируя, что каждый болт, каждый датчик и каждый лазерный компонент соответствует нашим исключительно высоким стандартам. Это не просто стоимость, это гарантия точности, долговечности и надежности, которую ожидают наши 4000 с лишним клиентов по всему миру. Речь идет о том, что, инвестируя в оборудование MZBNL, вы инвестируете в продукт, созданный для долговечности, производительности и стабильного качества на долгие годы, минимизируя головную боль при эксплуатации и максимизируя прибыль от инвестиций.

Стратегические глобальные партнерства с поставщиками

Наш подход к поиску поставщиков в MZBNL основан на стратегических глобальных партнерствах, а не на простых транзакционных закупках. Мы понимаем, что качество наших станков для лазерной резки труб напрямую зависит от целостности их отдельных компонентов. Поэтому мы тщательно проверяем и устанавливаем долгосрочные отношения с ведущие международные поставщики5 славятся своей точностью и качеством материалов. Например, ключевые компоненты, такие как наши мощные лазерные источники, поставляются от ведущих немецких и американских производителей, что обеспечивает непревзойденное качество и стабильность луча, что напрямую приводит к более чистым, быстрым и точным разрезам для наших клиентов.

Речь идет не просто о названиях брендов, а о проверенных характеристиках. Мы проводим тщательный аудит производственных процессов наших поставщиков, систем контроля качества и отслеживания материалов. Наша команда по закупкам, работающая в тесном сотрудничестве с нашими инженерами-исследователями, оценивает компоненты не только по их индивидуальным спецификациям, но и по их интегрированной производительности в архитектуре нашего оборудования. Такая критическая оценка помогает нам снизить риски, связанные с несоответствием материалов, что является распространенной проблемой в отрасли и может привести к неожиданным отказам оборудования и дорогостоящим простоям предприятий.

Развивая эти глубокие партнерские отношения, мы получаем доступ к последним достижениям в области материаловедения и инновациям в области компонентов. Такая экосистема сотрудничества позволяет нам постоянно совершенствовать возможности нашего станка, гарантируя, что MZBNL остается в авангарде технологий лазерной резки. Например, наши переговоры с производителями подшипников могут привести к внедрению передовых керамических подшипников, которые обеспечивают повышенную износостойкость и более высокие скорости вращения, что напрямую увеличивает общий срок службы и точность станка по сравнению со стандартными стальными подшипниками, обеспечивая явное конкурентное преимущество.

Прецизионные компоненты и влияние на производительность

Каждый компонент для станка МЗБНЛ выбирается с учетом его прямого влияния на производительность и надежность. Рассмотрим линейные направляющие и серводвигатели - они являются основой точного управления движением. Мы выбираем высококачественные линейные направляющие, обладающие исключительной жесткостью и минимальным трением, что позволяет быстро ускоряться и замедляться без ущерба для точности. В сочетании с высокомоментными серводвигателями высокого разрешения от известных японских и европейских брендов наши станки обеспечивают скорость резки до 120 м/мин и точность позиционирования до ±0,05 мм.

Выбор аппаратного и программного обеспечения системы управления не менее важен. Наши интеллектуальные и цифровые системы опираются на надежные ПЛК (программируемые логические контроллеры) промышленного класса и сложные панели HMI (человеко-машинный интерфейс). Эти компоненты выбираются за их вычислительную мощность, надежность в промышленных условиях и бесшовную интеграцию с нашей фирменной операционной системой No-CAD. Такой тщательный отбор обеспечивает не только простоту управления, но и стабильность, необходимую для сложных, многопроцессных интеграций, таких как наши возможности штамповки.

Внимательный взгляд такого клиента, как Ахмед Аль-Фарси, с его сильным инженерным образованием, ценит такой уровень детализации. Он ищет готовые решения с проверенными технологиями. Наша способность продемонстрировать происхождение и эксплуатационные характеристики каждого критически важного компонента дает ему уверенность в том, что он инвестирует в машину, созданную с нуля, что выгодно отличает нас от поставщиков, которые могут поступиться качеством компонентов ради снижения первоначальной стоимости, что в конечном итоге приведет к повышению общей стоимости владения. Такая прозрачность подкрепляет нашу приверженность долгосрочной стоимости.

Контроль качества и устойчивость цепочки поставок

Наша приверженность качеству распространяется на всю цепочку поставок и включает в себя строгие меры контроля качества с самого начала. Каждая партия поступающих материалов и компонентов проходит строгий контроль по прибытии на наш завод. Это включает в себя проверку размеров, анализ состава материала (если это применимо) и функциональные испытания, чтобы гарантировать, что они соответствуют точным спецификациям, заложенным на этапе проектирования. Любое отклонение, даже самое незначительное, приводит к немедленной отбраковке и исправлению ситуации с поставщиком.

Мы также придерживаемся стратегии устойчивой цепочки поставок, диверсифицируя каналы поставок критически важных компонентов, где это возможно. Такой упреждающий подход сводит к минимуму перебои в работе из-за геополитических факторов, стихийных бедствий или зависимости от одного источника, обеспечивая стабильный поток материалов для удовлетворения наших производственных потребностей. Такая устойчивость жизненно важна для наших глобальных клиентов, поскольку она напрямую влияет на сроки изготовления оборудования и их способность эффективно планировать производственные графики. Например, во время глобальных проблем с цепочкой поставок наш диверсифицированный подход позволил нам поддерживать уровень производства лучше, чем многие конкуренты, обеспечивая нашим клиентам получение машин в согласованные сроки.

В конечном счете, наш обширный 25-летний опыт работы в сфере производства металлических изделий научил нас тому, что небрежность в выборе поставщиков приводит к долгосрочным проблемам. Мы рассматриваем наших поставщиков не просто как продавцов, а как продолжателей наших обязательств по качеству. Такой партнерский подход, в сочетании с тщательными входными проверками и диверсификацией цепочки поставок, лежит в основе превосходного качества, долговечности и стабильной работы каждого станка для лазерной резки труб MZBNL, гарантируя, что наши клиенты получат продукт, который действительно выдержит испытание временем и интенсивным промышленным использованием.

| Категория компонента | Стратегия поиска поставщиков | Основные показатели качества | Ожидаемое воздействие |

|---|---|---|---|

| Источник лазерного излучения | Глобальная компания высшего уровня (DE/US) | Качество, стабильность, мощность луча | Скорость и точность резки |

| Серводвигатели | Репутация (JP/EU) | Крутящий момент, разрешение, надежность | Точность и скорость движения |

| Линейные направляющие | Высококачественные промышленные | Жесткость, трение, износостойкость | Долговечность, точность |

| Система управления | ПЛК промышленного класса | Вычислительная мощность, стабильность, интеграция | Простота использования, надежность системы |

Качество материала влияет на долговечность машиныПравда

В тексте прямо говорится, что некачественные материалы снижают производительность и долговечность, что приводит к поломкам и эксплуатационным расходам.

MZBNL получает компоненты только из местных источниковЛожь

В тексте описывается глобальная стратегия поиска поставщиков, включающая партнерские отношения с Германией, Америкой, Японией и Европой для производства критически важных компонентов.

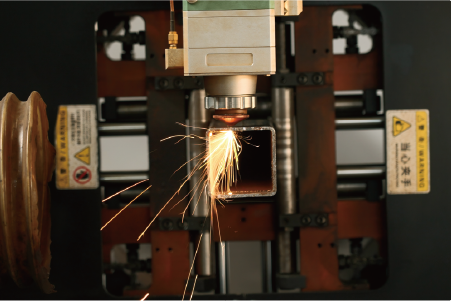

Этап 3: Процесс прецизионной сборки механических и электронных систем

Даже при использовании самых лучших компонентов производительность машины может быть подорвана неточной сборкой. Небрежная конструкция приводит к вибрациям, смещениям и частым поломкам, которые стоят вам времени и денег. В компании MZBNL процесс сборки представляет собой танец точности, гарантирующий безупречную интеграцию каждой механической и электронной системы для достижения максимальной производительности и долговечности.

Процесс прецизионной сборки в MZBNL сочетает в себе передовую робототехнику и мастерство мастеров для тщательной интеграции механических и электронных систем. Этот этап обеспечивает идеальное выравнивание, надежные соединения и оптимальную функциональность, гарантируя высокоскоростную и высокоточную резку наших трубчатых лазерных станков.

После того как мы тщательно подобрали материалы и компоненты высочайшего качества, начинается настоящее мастерство машиностроения: сборка. Именно здесь наши инновационные проекты превращаются из чертежей в надежные, функциональные системы. Как Эрик Лю, я на собственном опыте убедился, насколько важен этот этап. Это не просто сборка деталей вместе; это точное выравнивание каждой оси, надежное подключение каждой схемы и тщательная калибровка каждого датчика. Мы понимаем, что наши клиенты, такие как Ахмед Аль-Фарси, отдают предпочтение решениям "под ключ", которые легко устанавливать и эксплуатировать, и эта легкость начинается прямо здесь, на нашей сборочной линии. Наши высококвалифицированные технические специалисты с многолетним опытом работы работают с непоколебимым стремлением к совершенству, гарантируя, что каждый станок MZBNL будет создан в соответствии с точными спецификациями, необходимыми для высокоскоростной, высокоточной резки и многопроцессная интеграция6. Такая самоотдача на этапе сборки сводит к минимуму будущие головные боли для наших клиентов, обеспечивая надежную работу с первого дня.

Механическая сборка: Основа точности

Этап механической сборки является краеугольным камнем точности и стабильности наших станков. Она начинается со станины сверхпрочного станка, которая тщательно выравнивается и закрепляется для создания прочной основы. Наши прочные рамы изготавливаются из высококачественной стали, а затем разгружаются от напряжения, чтобы предотвратить деформацию с течением времени, что является критически важным шагом, который часто упускают из виду менее известные производители. Такая прочность фундамента необходима для поддержания субмикронной точности, требуемой для высокоскоростной лазерной резки в течение длительных периодов эксплуатации.

После станины интегрируется портал и режущая головка. Это включает в себя кропотливое выравнивание линейных направляющих и компонентов перемещения. Мы используем специализированные инструменты для выравнивания и лазерные интерферометры, чтобы обеспечить параллельность и прямолинейность в пределах микрометров, что значительно превышает основные промышленные стандарты. Любое отклонение на этом этапе приведет к неточностям при резке, что скажется как на качестве продукции, так и на выходе материала. Наши технические специалисты, проходящие постоянное обучение, являются мастерами в этой сложной работе, понимая, что даже незначительное смещение может поставить под угрозу конечную производительность станка.

Рассмотрим пример нашей инновационной системы фронтальной подачи. Бесшовная интеграция этого механизма автоматической подачи в механическую конструкцию станка является свидетельством нашей точности сборки. В то время как традиционные станки полагались на боковую или заднюю ручную загрузку, наша оптимизированная передняя подача требует идеальной механической синхронизации между загрузочными рычагами и главным патроном. Этот сложный механизм, тщательно собранный и откалиброванный, повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора примерно на 40%, что напрямую влияет на производительность наших клиентов, особенно тех, кто нуждается в крупносерийном производстве.

Электронная интеграция и интеллектуальные системы

Параллельно с механической сборкой происходит сложный процесс электронной интеграции, который привносит "интеллект" в наши машины. Наши квалифицированные электрики тщательно соединяют и подключают тысячи компонентов, от мощного лазерного источника и сервоприводов высокого разрешения до сложных массивов датчиков и главного шкафа управления. Каждое соединение обжимается, закрепляется и маркируется в соответствии с жесткими международными стандартами электробезопасности и нашими собственными строгими внутренними протоколами. Такое внимание к деталям предотвращает сбои в работе электрооборудования, минимизирует электромагнитные помехи и обеспечивает долговременную надежность машины.

Сердцем нашей электронной системы является запатентованный интеллектуальный и оцифрованный блок управления. Этот блок тщательно установлен и подключен ко всем важнейшим датчикам и исполнительным механизмам, что позволяет отслеживать параметры машины в режиме реального времени, осуществлять предиктивное обслуживание и дистанционную диагностику. Этот интеллектуальный блок является ключевым отличием MZBNL, обеспечивая нашим клиентам беспрецедентный контроль и понимание их операций. Для такого клиента, как Ахмед Аль-Фарси, чей бизнес зависит от постоянного времени работы, возможность нашей команды проводить удаленную диагностику и даже направлять своих техников в процессе устранения неполадок является неоценимой, значительно сокращая потенциальное время простоя.

Интеграция нашей операционной системы No-CAD на этом этапе имеет первостепенное значение. Эта система загружается, настраивается и тестируется, чтобы обеспечить безупречную связь со всеми механическими и электронными компонентами. Наши инженеры настраивают интуитивно понятный интерфейс, обеспечивая обработку стандартных типов труб и шаблонов отверстий простым вводом параметров. Эта сложная программно-аппаратная синергия, тщательно проверенная во время сборки, позволяет операторам работать продуктивно уже после одного дня обучения, напрямую решая проблему зависимости от квалифицированных операторов CAD и высокой текучести кадров, с которой сталкиваются многие предприятия.

Строгое тестирование и контроль качества

На протяжении всего процесса сборки мы используем множество контрольных точек и пунктов контроля качества, гарантируя, что ни одна машина не перейдет на следующий этап, пока не будут выполнены все текущие требования. Это включает в себя визуальный осмотр, функциональные испытания отдельных узлов и проверку целостности электропроводки. Например, после сборки портала точность его перемещения тщательно проверяется с помощью лазерных систем слежения, чтобы убедиться, что он движется по намеченной траектории с абсолютной точностью до установки режущей головки.

После сборки станок проходит ряд комплексных предварительных испытаний. Это включает в себя тесты включения, проверку функциональности программного обеспечения и предварительные испытания резки. Мы моделируем различные реальные сценарии резки, гарантируя, что все оси станка двигаются плавно, лазер срабатывает правильно, а все защитные блокировки функционируют в соответствии с проектом. Такой проактивный подход к тестированию позволяет выявить и устранить любые потенциальные проблемы на ранних стадиях процесса, предотвращая их перерастание в более серьезные проблемы в дальнейшем.

Наша приверженность философии безотходного производства распространяется и на сборочную линию. Благодаря точной сборке компонентов и их тщательному тестированию на каждом этапе мы сводим к минимуму необходимость доработки и замены компонентов. Такой тщательный подход не только обеспечивает высокое качество наших машин, но и отражает нашу эффективность и устойчивость производства, подчеркивая наше лидерство в отрасли благодаря таким инновациям, как Безотходный материал хвостовой части7. Благодаря этому стремлению к точности на каждом этапе наши клиенты получают прочную, надежную и готовую к работе машину с момента ее прибытия на завод.

| Этап сборки | Ключевой фокус точности | Метод контроля качества | Ожидаемый результат |

|---|---|---|---|

| Механическая кровать | Выравнивание, жесткость | Лазерный интерферометр, снятие стресса | Стабильность фундамента |

| Портал/оси | Выравнивание, плавное движение | Лазерная система слежения, микрометрические проверки | Высокоскоростная, высокоточная резка |

| Электроника | Проводка, подключение | Проверки электробезопасности, функциональные испытания | Надежность системы, удаленная диагностика |

| Программное обеспечение | Интеграция, функциональность | Комплексное тестирование программного обеспечения | Удобное управление без использования графического редактора |

Точная сборка обеспечивает долговечность машиныПравда

Тщательная сборка предотвращает вибрации и несоосность, которые приводят к поломкам.

Сборка - это просто соединение частей вместеЛожь

Сборка включает в себя точное выравнивание, калибровку и интеграцию сложных систем.

Шаг 4: Строгие процедуры тестирования и обеспечения качества

Даже самые современные машины могут иметь скрытые недостатки, которые снижают производительность и приводят к дорогостоящим простоям. Без всестороннего тестирования эти проблемы могут проявиться неожиданно, нарушив производство и нанеся ущерб вашей репутации. В компании MZBNL наши машины проходят многоступенчатое, тщательное тестирование и процесс обеспечения качества8Это гарантирует, что каждое устройство соответствует нашим строгим стандартам производительности, точности и надежности.

Строгие процедуры тестирования и обеспечения качества MZBNL включают в себя многоступенчатые испытания на функциональность, точность и выносливость, в том числе испытания в реальных условиях резки различных материалов. Эта исчерпывающая проверка гарантирует, что каждый станок для лазерной резки труб достигает пиковой производительности, высокой точности и непоколебимой надежности еще до того, как он покинет наш завод.

Как Эрик Лю, владелец компании MZBNL, я могу со всей определенностью заявить, что наше стремление к совершенству не заканчивается на сборке; оно по-настоящему выкристаллизовывается на этапе тщательного тестирования и контроля качества. Это не просто формальность, это критически важный, многоуровневый процесс, призванный довести каждую машину до предела, выявить и устранить любые потенциальные аномалии еще до того, как она попадет к вам на предприятие. Мы понимаем, что наши клиенты, такие как Ахмед Аль-Фарси, отдают предпочтение надежным, проверенным технологиям и ожидают безупречной работы с первого дня. Именно поэтому мы тщательно тестируем каждую функцию, каждый компонент и каждый параметр резки, имитируя сложные условия промышленного использования. Такая тщательная проверка гарантирует, что когда станок MZBNL прибывает на ваш завод, он не просто готов к работе - он готов к превосходству, обеспечивая высокоскоростную, высокоточную и экономически эффективную работу, в которую вы инвестировали, минимизируя ваши риски и максимизируя вашу производительность.

Проверка функциональности и производительности

Начальный этап обеспечения качества включает в себя всестороннюю проверку функциональности и производительности. Она включает в себя последовательность включения питания, проверку всех защитных блокировок, а также проверку каждого двигателя и датчика. Каждая ось движения проверяется на плавность хода, ускорение и замедление, а также на соответствие нашим жестким требованиям к скорости, например, быстрому прохождению до 120 м/мин. Наши технические специалисты тщательно проверяют, что Система No-CAD9 правильно интерпретирует вводимые параметры и преобразует их в точные движения машины, обеспечивая простоту управления в соответствии с заявленными требованиями.

Затем мы проводим всесторонние испытания по резке различных материалов, включая углеродистую сталь, нержавеющую сталь и алюминий, в диапазоне толщин, обычно используемых в таких отраслях промышленности, как производство мебели и архитектурная отделка. Для каждого материала и толщины мы оцениваем качество резки, качество обработки кромок, ширину пропила и точность размеров. Данные, полученные в ходе этих испытаний, строго сравниваются с нашими внутренними контрольными показателями и отраслевыми стандартами. Например, мы отслеживаем отклонения от круглости для отверстий и прямолинейности для длинных резов, гарантируя, что они остаются в пределах нашего гарантированного допуска точности ±0,05 мм.

Такие практические испытания имеют решающее значение для подтверждения наших инноваций. Например, механизм передней подачи проходит многократные циклы загрузки и выгрузки, чтобы убедиться, что повышение эффективности 40% неизменно достигается в различных условиях, включая разную длину и вес труб. Аналогичным образом, система безотходного хвостового материала тестируется с различными длинами изделий, чтобы подтвердить ее способность устранять отходы, когда оставшаяся часть меньше длины изделия, обеспечивая максимальное использование материала для наших клиентов. Такие моделирования в реальных условиях очень важны для подтверждения практических преимуществ нашей философии проектирования.

Прецизионная калибровка и испытания на прочность

После проверки работоспособности каждый станок проходит строгий процесс прецизионной калибровки. Используя современные лазерные интерферометры и системы тестирования шариковых стержней, мы точно калибруем геометрическую точность станка, включая прямолинейность, перпендикулярность и параллельность всех осей. Такой уровень калибровки гарантирует, что станок будет стабильно обеспечивать высокоточную резку, необходимую для критически важных областей применения, таких как производство деталей для автомобилей и мотоциклов, где даже незначительные отклонения могут поставить под угрозу целостность продукции. Мы регистрируем результаты калибровки, предоставляя подробный отчет о качестве для каждого станка.

Испытания на прочность - неотъемлемая часть гарантии качества. Каждый станок лазерной резки подвергается длительным периодам непрерывной работы, имитирующим интенсивное промышленное использование. Часто это включает в себя запуск автоматизированных программ резки в течение нескольких дней или даже недель. В течение этого периода мы контролируем такие критические параметры, как стабильность мощности лазера, колебания температуры и износ компонентов. Это исчерпывающее тестирование выявляет любые потенциальные слабые места, которые могут проявиться только при длительной нагрузке, обеспечивая долгосрочную надежность и прочность оборудования.

Такое глубокое изучение выносливости позволяет нам гарантировать долговечность и производительность машины на протяжении всего срока ее службы. Для наших клиентов, таких как Ахмед Аль-Фарси, который рассчитывает на стабильное и долгосрочное бизнес-решение, этот процесс имеет решающее значение. Ему нужно оборудование, которое будет надежно работать в течение многих лет, сводя к минимуму внеплановое техническое обслуживание. Наш 25-летний опыт показывает, что пропуск этого этапа является дорогостоящей ошибкой; подробное тестирование на выносливость значительно сокращает количество гарантийных претензий и укрепляет доверие клиентов, предоставляя машины, которые выдерживают суровые условия непрерывного производства.

Контроль качества и прослеживаемость на основе данных

Наш процесс обеспечения качества опирается на надежную систему, подход, основанный на данных10. На всех этапах тестирования собираются и анализируются огромные объемы данных о производительности. К ним относятся скорость резания, потребляемая мощность, уровень вибрации станка и температура компонентов. Эти данные регистрируются и сверяются с техническими характеристиками и историческими эталонами производительности. Любое отклонение вызывает немедленное расследование и принятие мер по исправлению ситуации, гарантируя, что только станки, соответствующие или превосходящие наши строгие стандарты, будут допущены к отгрузке.

Кроме того, мы внедряем комплексную систему отслеживания всех критически важных компонентов и этапов сборки. Каждая машина имеет подробную цифровую запись, документирующую происхождение ключевых деталей, участвующих в сборке техников и результаты каждого проведенного теста. Такой тщательный учет позволяет нам быстро диагностировать и решать любые проблемы на местах, обеспечивая беспрецедентную послепродажную поддержку и наличие запасных частей. Это особенно важно для наших глобальных клиентов из Юго-Восточной Азии, Европы и Северной Америки, которые полагаются на эффективную удаленную диагностику и своевременную поддержку.

Наши протоколы обеспечения качества постоянно пересматриваются и обновляются на основе данных об эффективности работы в полевых условиях, полученных от наших 4000 с лишним клиентов из числа международных предприятий, и последних передовых отраслевых практик. Этот цикл итеративного совершенствования гарантирует, что машины MZBNL не только соответствуют текущим отраслевым стандартам, но и часто устанавливают новые. Сочетая строгое многоступенчатое тестирование с анализом данных и полной прослеживаемостью, мы гарантируем, что каждый станок для лазерной резки труб, покидающий наш завод, обеспечивает высокотехнологичную производительность, точность и долговременную надежность, которыми славится компания MZBNL.

| Этап тестирования | Ключевая цель | Ключевые метрики / инструменты | Выгода клиента (пример) |

|---|---|---|---|

| Функциональная валидация | Убедитесь, что все системы работают | Качество резки, скорость, функция No-CAD | Немедленная производительность на месте |

| Прецизионная калибровка | Обеспечение геометрической точности | Лазерный интерферометр, шариковый стержень | Неизменно высокое качество продукции |

| Испытание на выносливость | Доказательство долгосрочной надежности | Время непрерывной работы, износ компонентов | Минимальное время простоя, увеличенный срок службы оборудования |

| Контроль качества на основе данных | Проактивное обнаружение проблем | Журналы производительности, анализ отклонений | Оптимизированная работа, ускоренная поддержка |

MZBNL проводит всесторонние испытания машинПравда

Компания проводит многоступенчатые функциональные испытания, испытания на точность и выносливость, чтобы обеспечить максимальную производительность.

Тестирование - это всего лишь формальностьЛожь

Испытания описываются как критический, многоуровневый процесс, который заставляет машины работать на пределе своих возможностей.

Шаг 5: Окончательная корректировка и настройка перед отправкой

Стандартные машины редко подходят для любой уникальной производственной среды, что приводит к неэффективной интеграции и неоптимальной производительности. Без индивидуальных решений предприятиям приходится идти на компромиссы, ограничивая свой реальный производственный потенциал и окупаемость инвестиций. В компании MZBNL мы обеспечиваем тщательную окончательные корректировки и индивидуальные настройки11Это гарантирует, что ваша машина будет идеально оптимизирована для ваших конкретных эксплуатационных потребностей еще до того, как она покинет наш завод.

На заключительном этапе перед отгрузкой станков для лазерной резки труб МЗБНЛ производится точная настройка и критическая подгонка под конкретные требования заказчика. Это обеспечивает оптимальную интеграцию в уникальную производственную среду, включая конфигурацию программного обеспечения, специфическую оснастку и индивидуальные настройки аксессуаров для немедленной высокопроизводительной работы после поставки.

В тот момент, когда тщательно спроектированная и прошедшая все испытания машина подходит к завершению в MZBNL, она вступает в решающую заключительную фазу: доводка и настройка. Как Эрик Лю, я понимаю, что, хотя наши основные машины являются ведущими в отрасли, заводской цех каждого клиента, его производственные цели и рабочие процессы уникальны. Именно здесь проявляется наша приверженность индивидуальным решениям. Мы не просто поставляем машину, мы поставляем точно настроенный производственный актив. Для таких клиентов, как Ахмед Аль-Фарси, который очень ценит индивидуальный подход и решения "под ключ", этот заключительный этап имеет первостепенное значение. Он гарантирует, что когда его станок для лазерной резки труб MZBNL будет доставлен, он легко интегрируется в его производство, готовый выполнять конкретные задачи для его бизнеса по производству архитектурных металлоконструкций или поставке автомобильных запчастей, максимизируя его инвестиции с первого дня и сводя к минимуму любые проблемы с настройкой на месте.

Настройка программного обеспечения и программ под конкретного клиента

Процесс настройки часто начинается с корректировки программного обеспечения в соответствии с конкретными производственными потребностями клиента. Хотя наша операционная система No-CAD предназначена для интуитивно понятной обработки на основе параметров, многие клиенты имеют уникальные геометрии деталей или производственные последовательности, которые выигрывают от предварительно запрограммированных шаблонов. Наши инженеры-программисты работают непосредственно с техническими требованиями клиента, загружая и настраивая эти специальные программы, гарантируя, что с момента включения станок будет готов к резке именно тех изделий, которые им требуются, будь то сложные мебельные компоненты или специализированные автомобильные трубы.

Это включает в себя настройку цифрового интерфейса машины и функций отчетности. Например, такому клиенту, как Ахмед Аль-Фарси, который стремится автоматизировать существующие ручные рабочие процессы, могут потребоваться специальные производственные отчеты или точки интеграции с существующей системой планирования ресурсов предприятия (ERP). Мы настраиваем форматы вывода данных и протоколы связи машины, чтобы обеспечить бесперебойный поток данных, позволяющий улучшить мониторинг производства, анализ затрат и управление запасами. Такой уровень настройки программного обеспечения выходит за рамки стандартной эксплуатации, превращая машину в действительно интеллектуальную часть экосистемы цифровой фабрики.

Кроме того, мы предлагаем специализированные библиотеки резки для уникальных типов материалов или геометрий, которые могут выходить за рамки стандартных параметров. Таким образом, оптимальные настройки лазера, скорости резки и давления газа предварительно сконфигурированы, что позволяет избежать проб и ошибок со стороны клиента и сразу же повысить эффективность и качество резки. Такая глубокая интеграция программного обеспечения и индивидуальная настройка означают, что наши станки не только теоретически универсальны, но и практически оптимизированы под конкретную бизнес-модель клиента, что напрямую влияет на его рентабельность и время выполнения заказа.

Физические приспособления и интеграция аксессуаров

Помимо программного обеспечения, выполняются критически важные физические настройки и интеграция специфических для клиента аксессуаров. Это может варьироваться от настройки специализированных патронов или зажимов для труб нестандартной формы до установки вспомогательного оборудования, такого как автоматизированные системы погрузки/разгрузки12 которые дополняют нашу инновационную систему передней подачи. Каждая физическая модификация тщательно выполняется нашей командой сборщиков, после чего проводится повторная калибровка и тестирование, чтобы убедиться, что модификации не нарушают основную точность и производительность машины.

Для клиентов, участвующих в многопроцессной интеграции, например, использующих нашу интегрированную машину для автоматической перфорации и резки, этот этап включает в себя точную настройку перфораторов и синхронизацию их работы с головкой лазерной резки. Это обеспечивает идеальное выравнивание лазерных резов и пробитых отверстий, устраняя вторичные операции и улучшая общий производственный процесс. В тесном сотрудничестве с проектировщиками предприятия мы также можем скорректировать площадь или расположение станка в соответствии с конкретными ограничениями заводского цеха.

Практическим примером является настройка функций безопасности машины в соответствии с конкретными региональными правилами безопасности или внутренними протоколами клиента. Это может включать в себя настройку блокировок безопасности, световых завес или расположение кнопок аварийной остановки. Несмотря на то что наши машины соответствуют международным стандартам безопасности, эти адаптации под конкретного клиента обеспечивают полное соответствие и повышенную безопасность оператора в его уникальной рабочей среде. Такое тщательное внимание к деталям гарантирует, что машина действительно является готовым решением "под ключ", готовым к немедленной и безопасной эксплуатации по прибытии.

Проверка и документация перед отгрузкой

Перед тем как упаковать машину для отправки, она проходит окончательную комплексную проверку перед отправкой. Это полное повторное выполнение критических функциональных тестов и окончательный визуальный осмотр старшим менеджером по обеспечению качества. Эта финальная проверка служит последней линией обороны, гарантируя, что все настройки были выполнены правильно и что машина находится в безупречном состоянии для транспортировки. Этот шаг имеет решающее значение для поддержания нашей репутации поставщика высококачественного, готового к использованию оборудования для наших глобальных клиентов.

Одновременно мы готовим исчерпывающую документацию с учетом конкретной конфигурации машины клиента. Она включает в себя подробные руководства по эксплуатации, руководства по техническому обслуживанию, списки запасных частей и индивидуальные учебные материалы, часто переведенные на родной язык клиента или английский для более широкого доступа. Для таких клиентов, как Ахмед Аль-Фарси, который ценит послепродажное обучение и поддержку, эта всеобъемлющая документация является бесценной, позволяя их персоналу эффективно эксплуатировать и обслуживать машину с первого дня.

Наконец, машина тщательно упаковывается и подготавливается к международной перевозке. В процессе упаковки мы учитываем особенности транспортировки на дальние расстояния, применяя специализированную упаковку и защиту от влаги для сохранения хрупких компонентов машины. Мы обеспечиваем полноту и точность всей необходимой экспортной документации, что способствует беспрепятственному таможенному оформлению в таких странах назначения, как ОАЭ, Северная Америка или Европа. Такое комплексное обслуживание, от проектирования до доставки, подчеркивает наше стремление предоставить действительно комплексное решение, укрепляя наши позиции в качестве предпочтительного поставщика с проверенными технологиями и глобальными рекомендациями.

| Тип персонализации | Описание | Пример потребности клиента | Предоставленная выгода |

|---|---|---|---|

| Программирование программного обеспечения | Предварительная загрузка специальных программ/шаблонов для резки | Мебельные детали со сложным кроем | Немедленное производство, сокращение сроков подготовки к работе |

| Интерфейс/отчетность | Настройка вывода данных для интеграции с ERP | Автоматизированный контроль производства | Улучшенный анализ данных, оперативная информация |

| Физическая интеграция | Адаптация к специфическим заводским планировкам/инструментам | Нестандартные размеры труб | Бесшовный процесс, оптимальная посадка |

| Соблюдение требований безопасности | Настройка функций в соответствии с региональными нормами | Специальные защитные блокировки | Повышение безопасности оператора, соблюдение нормативных требований |

Персонализация повышает рентабельность инвестицийПравда

Индивидуальные настройки обеспечивают максимальную отдачу от машин с первого дня работы, идеально вписываясь в деятельность клиента.

Стандартные машины отвечают всем требованиямЛожь

В тексте прямо говорится, что стандартные машины редко подходят для уникальных производственных условий, поэтому требуются индивидуальные решения.

Заключение

В компании MZBNL создание станков для лазерной резки труб - это точный путь от проектирования, ориентированного на пользователя, и тщательного подбора компонентов до квалифицированной сборки, исчерпывающего тестирования и индивидуальной настройки. Наша приверженность инновациям, качеству и индивидуальным решениям обеспечивает беспрецедентную эффективность и надежность каждого станка, позволяя предприятиям по всему миру добиваться превосходных результатов в изготовлении металлических изделий.

-

Узнайте, как преодолеть неэффективность и повысить рентабельность производства ↩

-

Поймите, как системы No-CAD упрощают работу и сокращают время обучения ↩

-

Узнайте о преимуществах и потенциальных недостатках использования некачественных материалов в станках лазерной резки. ↩

-

Узнайте, как глобальные эталоны технологий могут повысить доверие и обеспечить качество инвестиций в машины. ↩

-

Получите информацию о ведущих поставщиках, известных в отрасли точностью и качеством материалов ↩

-

Узнайте, как комбинирование нескольких процессов может повысить эффективность оборудования ↩

-

Узнайте, как эта инновация повышает эффективность использования материалов ↩

-

Узнайте о многоступенчатых процессах контроля качества, обеспечивающих надежность и производительность продукции. ↩

-

Узнайте о преимуществах систем No-CAD для упрощения операций лазерной резки. ↩

-

Поймите, как анализ данных в QA улучшает стандарты и прослеживаемость продукции. ↩

-

Узнайте, как решения для пошива могут повысить эффективность работы и окупаемость инвестиций в технологию лазерной резки. ↩

-

Узнайте, как системы автоматизации повышают производительность и эффективность процессов лазерной резки. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.