Что такое станки для лазерной резки труб и как они работают?

Затрудняетесь с медленными, неточными и трудоемкими традиционными методами резки труб? Эти устаревшие процессы часто приводят к отходам материала и ограничивают сложность конструкции, снижая производительность. Представьте себе решение, которое обеспечивает непревзойденную точность, скорость и универсальность, преобразуя ваш рабочий процесс изготовления металла.

Станок для лазерной резки труб - это специализированное оборудование, использующее сфокусированный мощный лазерный луч для вырезания сложных форм и узоров на металлических трубах и трубках. Он работает под управлением компьютерного цифрового управления (ЧПУ), обеспечивая высокую точность, скорость и повторяемость в различных промышленных приложениях.

Если вы хотите расширить свои производственные возможности, понимание тонкостей лазерной резки труб имеет решающее значение. Эта технология позволяет значительно сократить время производства, минимизировать отходы и открыть двери для более сложных конструкций. Давайте разберемся, как работают эти станки и какие преимущества они дают современному производству.

Переход от ручных пил и сверл к полностью автоматизированным лазерным системам стал переломным моментом в производстве металла. Помню, как я посетил одного клиента, Ахмеда Аль-Фарси из ОАЭ, который столкнулся с ограничениями своего старого оборудования. Его команда тратила часы на настройку, а качество отделки часто требовало дополнительных операций. Спрос на более сложные архитектурные металлоконструкции и точные автомобильные детали доводил его традиционные методы до предела. Это не единичная история; это общая проблема для всей отрасли. Появление лазерной резки труб позволяет решить именно эти проблемы, обеспечивая скачок в эффективности и качестве, которые необходимы таким компаниям, как компания Ахмеда, чтобы оставаться конкурентоспособными и удовлетворять растущие потребности рынка в сложных компонентах. Речь идет не только о резке металла, но и о внедрении инноваций и рационализации производства.

Что такое машина лазерной резки труб?

Вам неясно, что отличает станок для лазерной резки труб от других режущих инструментов? Отсутствие ясности может помешать вам использовать весь его потенциал для создания сложных конструкций и эффективного производства. Узнайте об определяющих особенностях и возможностях этой передовой производственной технологии.

Станок для лазерной резки труб - это автоматизированная система, использующая высокоинтенсивный лазерный луч, направляемый компьютером с числовым программным управлением (ЧПУ), для точной резки, перфорации или гравировки металлических труб и профилей. Он позволяет создавать сложные геометрические формы и выполнять высокоскоростную обработку без использования физического контактного инструмента.

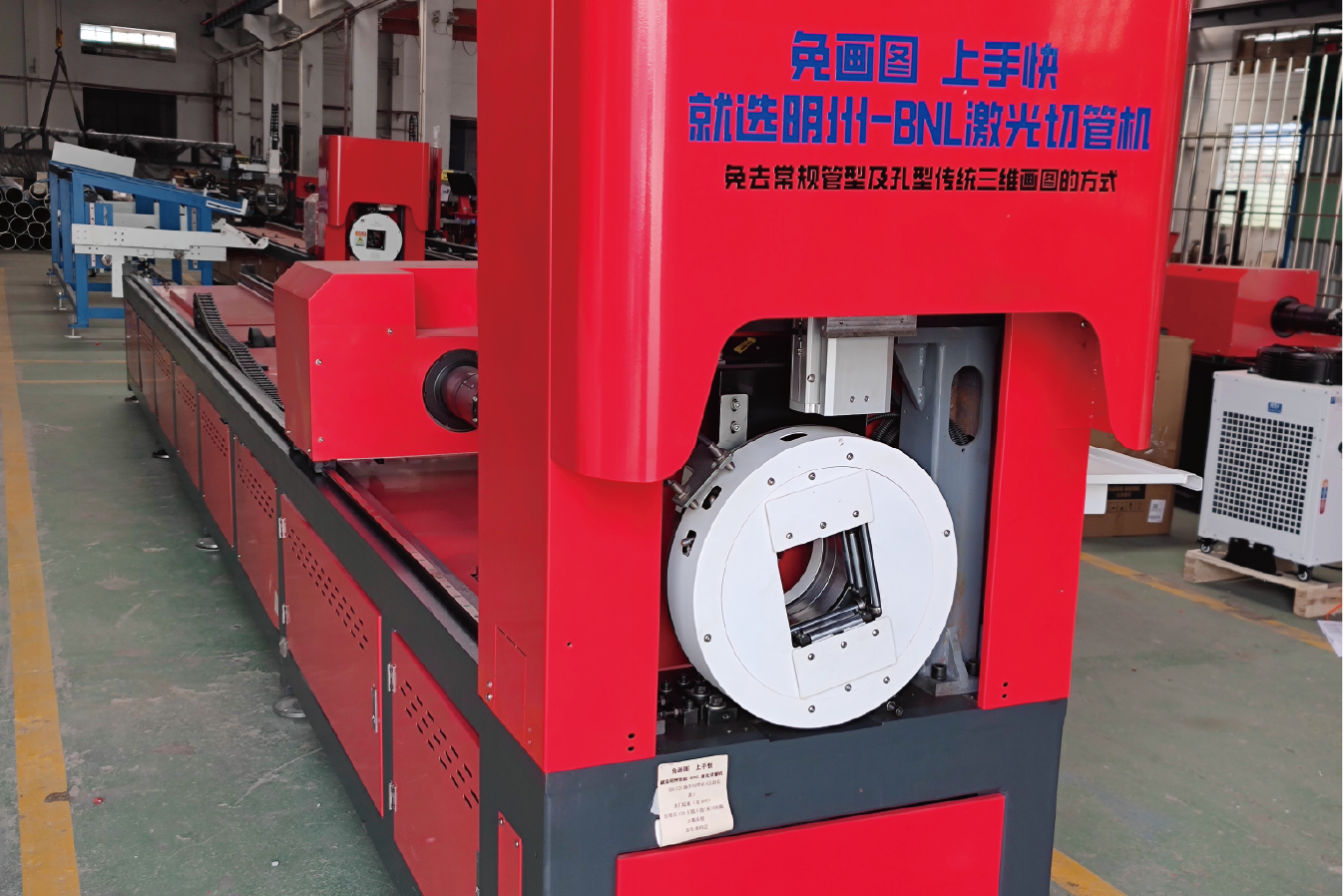

Понимание того, что такое станок для лазерной резки труб, выходит за рамки простого определения. Речь идет о признании смены парадигмы в нашем подходе к производству трубных деталей. В течение многих лет такие производители, как я, полагались на несколько станков и процессов - пиление, сверление, фрезерование, штамповка - каждый этап добавлял время, возможность ошибки и трудозатраты. Интеграция этих возможностей в единую автоматизированную платформу - вот что делает эти станки революционными. Мы рассмотрим основные технологии, их разнообразные применения и постоянные усовершенствования, такие как системы No-CAD, которые мы впервые создали в MZBNL и которые делают эти станки более доступными и мощными, чем когда-либо. Это исследование даст вам полное представление о том, почему эта технология становится незаменимой в современном производстве.

Станок для лазерной резки труб представляет собой значительный скачок в технологии производства, разработанный специально для точной и эффективной обработки металлических труб и трубок. В отличие от лазерных резаков общего назначения, эти станки оптимизированы с помощью специализированных систем перемещения, таких как патроны и опоры, для надежного удержания и точного вращения цилиндрических или профилированных заготовок в процессе резки. Основу станка составляет мощный лазерный резонатор (например, волоконный или CO2)1 который генерирует интенсивный луч света. Затем этот луч направляется с помощью ряда зеркал или оптоволоконного кабеля на режущую головку, которая фокусирует лазер на очень маленьком участке поверхности трубы. Интенсивное тепло расплавляет и испаряет материал, а вспомогательный газ (например, кислород, азот или воздух) выводит расплавленный материал и окалину, создавая чистый и точный срез. Вся операция контролируется системой компьютерного числового управления (ЧПУ), которая интерпретирует цифровой файл проекта (часто модель CAD) и преобразует его в точные движения режущей головки и самой трубы, позволяя создавать сложные формы, отверстия, пазы и торцевые профили с исключительной точностью и повторяемостью. Эта интеграция лазерной технологии, обработки материалов и сложных систем управления определяет современный станок для лазерной резки труб.

Определение основной технологии: Не ограничиваясь простым резаком

По своей сути станок для лазерной резки труб - это нечто большее, чем просто устройство для резки металла. Это интегрированная система, сочетающая в себе передовую оптику, мощный лазерный генератор, точную механику и интеллектуальное программное обеспечение. Сам лазерный источник, который в современных станках обычно представляет собой волоконный лазер благодаря своей эффективности и неприхотливости в обслуживании, генерирует высококонцентрированный луч света. Этот луч не просто "горячий", это точно контролируемый источник энергии, способный плавить и испарять металл с высокой точностью. Качество реза - его узкий пропил, минимальная зона термического воздействия (HAZ)2гладкая кромка - это прямой результат свойств лазерного луча и способов манипулирования им. Например, данные отраслевых исследований часто показывают, что кромки, обработанные лазером, могут сократить потребность во вторичных процессах отделки на 70% по сравнению с традиционным пилением или фрезерованием, что напрямую влияет на время и стоимость производства.

Аспект "резки" обеспечивается сложной режущей головкой. Этот компонент не только фокусирует лазерный луч до необходимого размера пятна, но и включает в себя сопло, подающее вспомогательный газ коаксиально лучу. Выбор вспомогательного газа (например, кислорода для низкоуглеродистой стали, чтобы стимулировать экзотермическую реакцию для ускорения резки, или азота для нержавеющей стали и алюминия, чтобы получить кромку без окислов) имеет решающее значение и зависит от материала и желаемого качества резки. Режущая головка часто оснащается датчиками для поддержания постоянного расстояния от поверхности заготовки (емкостное определение высоты), что обеспечивает стабильное качество реза, даже если труба имеет небольшие дефекты или коробление. Такой уровень контроля процесса отличает лазерный резак от более грубых методов термической резки.

Кроме того, механическая система, управляющая трубой и режущей головкой, рассчитана на высокую скорость и точность. Вращающиеся патроны захватывают и вращают трубу, а линейные оси перемещают режущую головку по длине трубы и в радиальном направлении. Синхронизация этих движений, управляемая контроллером ЧПУ, позволяет выполнять операции 3D-резки, такие как скосы, конусы и сложные пересечения, которые были бы невероятно сложными или невозможными при использовании обычных систем 2D-резки или ручных методов. Именно эта синергия передовых технологий превращает станок для лазерной резки труб из простого резака в универсальный центр производства. Я помню, когда мы впервые представили наши станки MZBNL, клиенты были поражены тем, что операции, ранее требовавшие трех или четырех отдельных ручных настроек, теперь можно было выполнить за один автоматизированный проход.

Основные возможности и области применения

Возможности станков для лазерной резки труб весьма обширны, что позволяет использовать их для решения широкого спектра задач во многих отраслях промышленности. Одной из основных возможностей является способность вырезать в трубе практически любую форму или деталь. Сюда входят простые круглые или квадратные отверстия, пазы и торцевые пропилы, а также сложные контуры, углы, пропилы "рыбий рот" для соединения труб и замысловатые узоры. Бесконтактный характер лазерной резки означает отсутствие износа инструмента, в отличие от традиционной штамповки или распиловки, что обеспечивает стабильное качество при длительных производственных циклах. Эти возможности неоценимы в таких отраслях, как производство мебели, где эстетичные соединения и уникальный дизайн имеют ключевое значение. Например, дизайнер может создать сложную взаимосвязанную раму для стула, которая будет одновременно прочной и визуально привлекательной, и все это будет точно вырезано лазером.

Еще одна ключевая возможность - высокая скорость и точность обработки. Современные волоконно-лазерные труборезы могут достигать скорости резки в несколько раз выше, чем старые CO2-лазеры или механические методы, особенно при работе с более тонкими материалами. Точность обычно находится в пределах ±0,1 мм или выше, что очень важно для таких отраслей, как производство автомобильных деталей или медицинского оборудования. Ахмед, мой клиент из ОАЭ, нуждался в производстве компонентов для автомобильных шасси и выхлопных систем. Точная подгонка, необходимая для роботизированной сварки в его последующих процессах, была достижима только при использовании труб, вырезанных лазером. Его прежние методы часто приводили к тому, что детали требовали ручной подгонки, и это узкое место он устранил с помощью нового лазерного трубореза.

Универсальность распространяется на типы и толщину материалов. Трубчатые лазерные резаки могут обрабатывать низкоуглеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие сплавы. Хотя максимальная толщина зависит от мощности лазера и материала, машины обычно могут работать в значительном диапазоне, например, до 20 мм для низкоуглеродистой стали при использовании более мощных источников. Это делает их пригодными для использования в самых разных областях - от легких выставочных стоек (тонкостенный алюминий) до тяжелых конструктивных элементов в строительстве (толстостенная сталь). Возможность обработки различных профилей труб - круглых, квадратных, прямоугольных, овальных и даже открытых профилей, таких как С-образные каналы или угловое железо, - еще больше повышает их полезность. Например, в архитектурном декорировании сложных фасадов часто используются профилированные трубы с замысловатыми узорами, вырезанными лазером, - задача, идеально подходящая для этих станков.

Эволюция и современные достижения

Эволюция технологии лазерной резки труб была поразительной. Первые станки часто представляли собой модернизированные лазеры для резки плоских листов или относительно простые системы с ограниченной автоматизацией и более медленными источниками CO2-лазера. Программирование было сложным, а время настройки могло быть длительным. Однако благодаря спросу промышленности на более высокую эффективность и возможности появились значительные достижения. Одним из наиболее значимых стало широкое распространение волоконных лазерных источников. Волоконные лазеры обладают более высокой энергоэффективностью (преобразуя больше электроэнергии в лазерное излучение), более высокой скоростью резки (особенно тонких и средней толщины материалов) и значительно меньшими требованиями к обслуживанию по сравнению с CO2-лазерами, поскольку в них нет зеркал, требующих частой юстировки, и расходных материалов, таких как лазерный газ. Один только этот переход позволил повысить производительность во многих производственных цехах на 30-50% для соответствующих применений.

Автоматизация также достигла огромных успехов. Современные машины часто оснащаются автоматическими загрузчиками пачек, которые могут взять целую пачку сырых труб и подавать их в машину одну за другой без ручного вмешательства. Сложные системы обнаружения швов могут идентифицировать сварной шов на трубе и соответствующим образом сориентировать ее для резки, что очень важно в тех случаях, когда расположение шва имеет большое значение. Автоматическая выгрузка и сортировка готовых деталей еще больше сокращают ручной труд и оптимизируют рабочий процесс. В компании MZBNL мы уделяем большое внимание таким практическим инновациям. Например, наша инновация Front-Feeding, которая автоматически вытягивает трубку спереди, повысила эффективность подачи примерно на 40% для наших клиентов.

Возможно, одним из наиболее ориентированных на пользователя достижений является программное обеспечение и системы управления. Исторически сложилось так, что для управления трубочным лазерным резаком требовались квалифицированные программисты, знакомые со сложным программным обеспечением CAD/CAM. Осознав это препятствие, мы в MZBNL разработали операционную систему No-CAD. Она позволяет операторам обрабатывать стандартные типы труб и отверстия, просто вводя параметры непосредственно на интерфейсе станка, без необходимости возвращаться в офис для создания или изменения 3D-чертежей. Это значительно снизило порог квалификации и сократило время наладки. Ахмед отметил, что переобучение операторов на его старом станке с системой CAD было постоянным бременем из-за текучести кадров. С такой системой, как наша, новых операторов можно обучить на месте всего за один день, по сравнению с обычными 15 днями на заводе по производству оборудования для традиционных систем. Эта простота использования в сочетании с другими инновациями, такими как наша система Zero-Waste Tail Material, которая позволяет максимально использовать материал, представляет собой передовой край технологии трубчатых лазеров, делая ее более мощной, эффективной и доступной, чем когда-либо прежде.

В трубчатых лазерах используется система ЧПУПравда

Станки для лазерной резки труб работают под управлением компьютера с числовым программным управлением (ЧПУ), обеспечивая точность и автоматизацию операций резки.

Лазерная резка требует физического контактаЛожь

Лазерная резка - это бесконтактный процесс, в котором используется сфокусированный луч света для испарения материала без износа инструмента.

Чем станки для лазерной резки труб отличаются от традиционных методов резки?

Задумайтесь, действительно ли инвестиции в трубный лазерный резак превосходят существующие традиционные методы, такие как пиление или сверление? Использование устаревших методов может привести к замедлению производства, увеличению трудозатрат и невозможности изготовления сложных конструкций. Понимание явных преимуществ является ключевым моментом.

Станки для лазерной резки труб обеспечивают превосходную скорость, точность и гибкость конструкции по сравнению с традиционными методами, такими как пиление, сверление или фрезерование. Они позволяют выполнять сложные разрезы за один установ, сокращают отходы материала и сводят к минимуму необходимость во вторичных отделочных операциях, повышая общую эффективность.

Контраст между современной лазерной резкой труб и традиционными методами разителен, и признание этих различий жизненно важно для любого производственного предприятия, стремящегося оптимизировать свою деятельность. Традиционные процессы часто связаны с многочисленными установками, ручным управлением и присущими им ограничениями в плане точности и сложности форм, которые могут быть получены. Подумайте о типичном производственном процессе: отрезка по длине на пиле, затем переход к сверлильному станку для отверстий, возможно, к фрезерному станку для пазов или конусов. На каждом этапе возможны ошибки и тратится драгоценное время. Мы рассмотрим, как лазерная технология революционизирует этот процесс, объединяя операции, значительно повышая скорость и точность, позволяя создавать сложные конструкции, ранее недостижимые, и значительно сокращая отходы материалов и необходимость ручного труда. Например, клиент Ахмеда, занимающийся производством автомобильных деталей, обнаружил, что время производства одного компонента сократилось более чем на 60% после внедрения лазерной резки, просто за счет отказа от многочисленных этапов обработки и настройки.

Станки для лазерной резки труб представляют собой парадигмальный сдвиг по сравнению с традиционными методами, такими как пиление, сверление, фрезерование и ручная резка резаком. Различия глубоки и затрагивают все аспекты процесса изготовления - от скорости и точности до сложности конструкции и эффективности работы. Традиционные методы часто характеризуются механическим контактом - пильный диск физически срезает металл, сверло удаляет материал для создания отверстия. Эти процессы неизбежно связаны с износом инструмента, требуют значительных усилий зажима, которые могут деформировать тонкостенные трубы, и часто ограничены более простыми, преимущественно двумерными геометриями или требуют многократной настройки станка и ручного изменения положения для более сложных элементов. Например, для создания точного выреза "рыбий рот" на трубе для Т-образного соединения традиционными методами может потребоваться специализированный (и зачастую медленный) станок для вырезания отверстий или сложная настройка фрезерного станка. Каждый шаг добавляет время, трудозатраты и возможность суммарной ошибки. Шум, стружка, а иногда и смазочные материалы, связанные с этими механическими процессами, также способствуют созданию менее чистой рабочей среды. В отличие от этого, лазерная резка - это бесконтактный, термический процесс, обеспечивающий более чистый, быстрый и гораздо более универсальный подход к изготовлению труб.

Скорость и точность: Квантовый скачок

Одним из наиболее значимых отличий является высокая скорость и точность, обеспечиваемые станками для лазерной резки труб. Традиционные методы, такие как распиливание трубы по длине и последующее сверление отверстий, по своей сути являются последовательными и часто включают в себя ручные или полуавтоматические процессы, которые отнимают много времени. Ленточная пила может резать относительно быстро, но последующие операции сверления или фрезерования занимают много времени. Лазерные резаки, с другой стороны, могут выполнять множество операций - резку по длине, создание отверстий, пазов и сложных профилей - в рамках одного непрерывного автоматизированного процесса. Скорость резки с помощью современных волоконных лазеров может быть исключительно высокой, особенно для тонких и средних материалов. Например, резка трубы из низкоуглеродистой стали толщиной 2 мм может осуществляться со скоростью несколько метров в минуту, что значительно превышает возможности последовательного выполнения механических операций при изготовлении сложных деталей.

Не менее важен и аспект точности. Механические методы резки подвержены износу инструмента, вибрации и люфтам, присущим компонентам станка, что может привести к неточностям в размерах. Постоянное достижение допусков более ±0,5 мм может оказаться сложной задачей. Трубные лазерные резаки, управляемые сложными системами ЧПУ и использующие сфокусированный лазерный луч диаметром не более 0,1 мм, обычно достигают точности от ±0,1 мм до ±0,2 мм и даже выше. Такой уровень точности очень важен для приложений, требующих плотного прилегания, например, при роботизированной сварке или сборке сложных каркасов. Я помню один проект, связанный со стеллажами для розничной торговли; традиционные методы, которые мы использовали, сначала приводили к проблемам с выравниванием при сборке, что вызывало задержки. Переход на компоненты, вырезанные лазером, где каждый паз и выступ был идеально расположен, сделал сборку легкой и значительно улучшил качество конечного продукта. Такая точность также минимизирует зона термического воздействия (ЗТВ)3 по сравнению с плазменной или газовой резкой, уменьшая деформацию материала и зачастую устраняя необходимость в финишной обработке после резки.

Кроме того, лазерная резка отличается исключительной повторяемостью. После создания и проверки программы станок может производить сотни или тысячи одинаковых деталей с минимальными отклонениями. Традиционные методы, особенно те, которые предполагают ручную настройку или суждения оператора, гораздо более подвержены отклонениям. Такая последовательность жизненно важна для массового производства и обеспечения взаимозаменяемости деталей. Для таких компаний, как Ahmed's, поставляющих автомобильные компоненты с жесткими стандартами контроля качества, такой уровень повторяющейся точности не просто выгоден, он необходим, чтобы оставаться надежным поставщиком. Способность поставлять идентичные высококачественные детали, заказ за заказом, является отличительной чертой лазерной обработки.

Универсальность материалов и сокращение отходов

Станки для лазерной резки труб обеспечивают большую универсальность в плане материалов, которые они могут обрабатывать, и значительно способствуют сокращению отходов материалов по сравнению со многими традиционными методами. Хотя пилы и сверла могут работать с различными металлами, инструмент (лезвия, сверла) часто должен соответствовать типу материала (например, разный TPI лезвия для стали и алюминия) и может быстро изнашиваться, особенно при работе с более твердыми материалами. Лазеры, будучи бесконтактным процессом, не подвержены такому износу инструмента. Они могут эффективно резать широкий спектр металлов, включая мягкую сталь, нержавеющую сталь, алюминий, латунь и медь, зачастую лишь регулируя параметры резки (мощность лазера, скорость, тип вспомогательного газа и давление), а не меняя физический инструмент. Такая гибкость позволяет производителям быстрее переключаться между различными материалами и видами работ.

Сокращение отходов материалов является ключевым экономическим и экологическим преимуществом. Традиционные методы, в частности распиловка, приводят к образованию стружки или опилок, которые представляют собой потерянный материал. Более того, раскладка деталей по длине трубы часто оказывается менее эффективной. Например, при вырезании нескольких коротких деталей из длинной трубы способ захвата и обработки материала традиционными станками может привести к образованию больших непригодных остатков в конце каждой длины заготовки. Наша инновационная технология MZBNL Zero-Waste Tail Material напрямую решает эту проблему. Традиционные системы начинают работу с головки трубы и неизменно оставляют хвостовую часть. Перестроив логику резки таким образом, чтобы отсчет велся от заднего патрона, наша система может эффективно устранять остатки хвостового материала, если длина оставшегося участка меньше длины изделия. Такой интеллектуальный подход позволяет максимально использовать материал, что может привести к существенной экономии средств, особенно при работе с дорогими сплавами. Промышленные данные свидетельствуют о том, что эффективная раскройка и уменьшение количества хвостового материала с помощью лазерной резки могут повысить выход материала на 5-15% или даже больше4 в некоторых случаях по сравнению с менее оптимизированными традиционными процессами.

Рассмотрим также создание сложных соединений или элементов. Традиционно для получения точного скоса или кромки требуется вырезать большую секцию, а затем фрезеровать ее до окончательной формы, создавая больше отходов. Лазер может вырезать чистую форму напрямую. Кроме того, возможность вырезать сложные узоры позволяет создавать конструкции типа "выступ и паз". Такие конструкции не только способствуют самозаклиниванию при сборке, снижая необходимость в сложных приспособлениях, но и обеспечивают правильную ориентацию деталей, сводя к минимуму ошибки при сборке и потенциально уменьшая количество необходимого сварочного материала. Такой комплексный подход к проектированию и изготовлению деталей, обеспечиваемый возможностями лазера, неизбежно приводит к более эффективному использованию сырья.

Автоматизация и операционная эффективность

Уровень автоматизации и, как следствие, эффективность работы - это, пожалуй, самые убедительные отличительные особенности станков для лазерной резки труб. Традиционное производство труб часто требует значительного ручного труда: загрузки отдельных труб в пилу, переноса их на сверлильный пресс, затем на фрезерный станок и ручного удаления заусенцев с каждой детали. Каждый перенос и настройка занимают время и создают возможности для ошибок и травм. В отличие от этого, современные системы лазерной резки труб рассчитаны на высокий уровень автоматизации. Такие функции, как автоматические загрузчики пачек, могут обрабатывать тонны сырья, последовательно подавая трубки в станок без вмешательства оператора в течение длительного времени. Это позволяет работать "без света" или с минимальным присутствием оператора, резко повышая коэффициент использования оборудования и высвобождая квалифицированный персонал для выполнения других задач.

В компании MZBNL инновационная система фронтальной подачи является ярким примером повышения эффективности работы. Традиционные машины часто используют боковую или заднюю ручную загрузку, которая может быть неудобной и медленной. Наш оптимизированный механизм фронтальной подачи автоматически втягивает трубку спереди, что, по нашим наблюдениям, повышает эффективность подачи примерно на 40% и снижает трудоемкость работы оператора на такую же величину. Это не только ускоряет процесс, но и улучшает эргономику и безопасность оператора. Ахмед Аль-Фарси, мой клиент из ОАЭ, специально искал автоматизированные решения для модернизации своего производства. Ключевым требованием к автоматизации была высокая текучесть кадров и связанная с этим нагрузка по переобучению сложного оборудования. Лазерные системы, особенно с удобным интерфейсом, как наша система No-CAD, снижают зависимость от высококвалифицированных, специализированных операторов для выполнения каждой задачи.

Кроме того, объединение нескольких операций на одной машине значительно улучшает рабочий процесс и сокращает объем незавершенного производства (WIP). Вместо того чтобы детали стояли в очереди на разных рабочих местах, труба поступает в один конец, а готовая сложная деталь выходит из другого. Это позволяет сократить объем погрузочно-разгрузочных работ, потребность в производственных площадях и общее время выполнения заказа. Интеграция программного обеспечения также играет важную роль. Передовое программное обеспечение CAM может автоматически раскладывать детали для оптимального использования материала, моделировать процесс резки для выявления возможных столкновений и интеграция с MRP/ERP-системами5 для планирования и отслеживания производства. Такой комплексный подход к автоматизации выходит далеко за рамки самого процесса резки, преобразуя весь операционный ландшафт производственного цеха.

Вот сравнительный обзор:

| Характеристика | Традиционные методы (пиление, сверление, фрезерование) | Машина для лазерной резки труб |

|---|---|---|

| Скорость | Медленнее, несколько настроек | Высокоскоростные, консолидированные операции |

| Точность | Умеренная, зависит от износа инструмента и настройки | Очень высокая (например, ±0,1 мм), стабильная |

| Сложность | Ограниченные возможности, часто требуется несколько машин | Высокие и сложные 3D-разрезы за одну установку |

| Материальные отходы | Выше (стружка, крупные остатки, меньше вкраплений) | Более низкие (минимальный пропил, расширенный раскрой, оптимизация материала хвостовой части) |

| Износ инструмента | Значительные (лезвия, биты) | Минимальный (бесконтактный процесс) |

| Автоматизация | Ограниченный, часто ручной | Высокая (автоматическая загрузка/выгрузка, интегрированное программное обеспечение) |

| Интенсивность труда | Высококвалифицированные операторы для каждого процесса | Снижение потребности в ручном вмешательстве |

| Время установки | Длительная настройка нескольких машин | Короткие и быстрые изменения программы |

| Зона теплового воздействия | Может быть больше при использовании некоторых методов | Минимально, особенно при использовании волоконных лазеров |

| Гибкость | Часто требуется смена инструмента для работы с материалом/формой | Изменение параметров, высокая универсальность материалов |

Эта таблица наглядно иллюстрирует существенные преимущества, которые дает лазерная резка труб в современном производстве, идеально соответствуя потребностям таких компаний, как Ahmed's, которые стремятся повысить производительность, качество и автоматизацию.

Лазерная резка является бесконтактнойПравда

В отличие от пиления или сверления, лазерная резка использует сфокусированный луч света для резки материалов без физического контакта, что уменьшает износ инструмента и деформацию материала.

Традиционные методы быстрееЛожь

Лазерная резка значительно быстрее, поскольку объединяет несколько операций (резка, сверление и т. д.) в один автоматизированный процесс, в отличие от последовательных традиционных методов.

Каковы основные компоненты станка для лазерной резки труб?

Не знаете, как устроен станок для лазерной резки труб? Этот пробел в знаниях может затруднить выбор правильного оборудования или эффективное устранение неполадок. Понимание основных компонентов станка необходимо для обеспечения максимальной производительности и долговечности.

Основные компоненты включают в себя лазерный источник (резонатор), систему доставки луча (оптика/волокно), режущую головку, станину станка с патронами для перемещения трубок, контроллер ЧПУ и систему подачи вспомогательного газа. Эти элементы работают совместно для получения точных разрезов.

Чтобы по-настоящему оценить возможности станка для лазерной резки труб, важно понимать, из каких составных частей он состоит и как они взаимодействуют. Это не просто единое целое, а сложный сплав высокотехнологичных систем. Мы разберем анатомию этих станков: от лазерного источника, генерирующего мощный луч, до сложной режущей головки, которая его подает, от прочных механических конструкций, обрабатывающих трубки, до интеллектуального контроллера ЧПУ, управляющего каждым движением. Знание этих компонентов не только упростит технологию, но и поможет вам оценить различные машины и понять требования к обслуживанию. Например, когда я обсуждаю варианты с такими клиентами, как Ахмед, объяснение того, чем источник волоконного лазера отличается от CO2-лазера, или важности надежной системы зажимного патрона для конкретных размеров и веса труб, помогает им принять обоснованное решение.

Станок для лазерной резки труб представляет собой сложный комплекс из нескольких критически важных систем, работающих согласованно для обеспечения точной и эффективной резки трубчатых материалов. Каждый компонент играет жизненно важную роль в общей производительности, точности и надежности станка. Понимание этих компонентов - ключ к пониманию возможностей технологии и принятию обоснованных решений при выборе и эксплуатации такого оборудования. Основные системы можно разделить на систему генерации и доставки лазера, систему перемещения материала и механическую конструкцию, а также систему управления и программного обеспечения. Эти компоненты тщательно разработаны и интегрированы, чтобы обеспечить загрузку, надежную фиксацию, точное перемещение и вращение трубки и ее резку в соответствии с цифровым проектом при минимальном вмешательстве оператора и максимальной эффективности. Качество каждого компонента, от лазерного резонатора до мельчайшего датчика в режущей головке, вносит свой вклад в конечное качество отрезанной детали.

Лазерный источник и режущая головка: сердце точности

Лазерный источник, или резонатор, - это место, где генерируется высокоинтенсивный световой луч. В современных станках для лазерной резки труб, волоконные лазеры стали доминирующей технологией, в значительной степени вытеснив старые CO2-лазеры6особенно для резки металла. Волоконные лазеры славятся высокой энергоэффективностью, отличным качеством луча (что позволяет получать более тонкие и точные срезы) и значительно меньшей потребностью в обслуживании, поскольку они не зависят от сложных систем зеркал или расходуемых лазерных газов, как CO2-лазеры. Мощность лазерного источника (измеряется в киловаттах, например, от 1 кВт до 6 кВт или даже выше для трубных систем) напрямую влияет на скорость резки и максимальную толщину обрабатываемого материала. Например, волоконный лазер мощностью 1 кВт подходит для тонких труб из стали толщиной до 4-6 мм, а источник мощностью 3 кВт или 4 кВт может эффективно резать сталь толщиной до 15-20 мм. Выбор мощности лазера - это критическое соображение, основанное на типичном диапазоне материалов и толщин, которые может обрабатывать такая мастерская, как Ahmed's.

Лазерный луч, генерируемый источником, передается на режущую головку по оптоволоконному кабелю (в волоконных лазерах) или через ряд зеркал (в CO2-лазерах). Режущая головка - это очень сложный компонент, отвечающий за фокусировку лазерного луча в крошечное пятно (часто диаметром около 0,1-0,2 мм) на поверхности трубки. Она также включает в себя сопло, через которое проходит вспомогательный газ (например, кислород, азот или сжатый воздух)7 направляется коаксиально лазерному лучу. Этот газ служит для различных целей: он защищает фокусирующую линзу от брызг, помогает выбрасывать расплавленный материал из пропила и, в случае использования кислорода для мягкой стали, может способствовать процессу резки за счет экзотермической реакции. Современные режущие головки часто оснащаются функцией автофокусировки для корректировки изменений толщины материала и емкостным датчиком высоты для поддержания точного расстояния между соплом и поверхностью трубы, что обеспечивает стабильное качество реза, даже если труба не идеально прямая или круглая. Целостность и точность режущей головки имеют первостепенное значение для получения высококачественных резов без окалины.

Многие современные режущие головки также имеют возможность косой резки, что позволяет им наклоняться и создавать угловые кромки на трубе. Это очень важно для создания подготовки под сварку или сложных соединений, не требующих дополнительных операций. Конструкция режущей головки, включая ее системы охлаждения и внутреннюю оптику, должна быть надежной, чтобы выдерживать суровые промышленные условия и высокую мощность лазера. Выбор подходящего диаметра и типа сопла, а также точный контроль давления вспомогательного газа - важнейшие параметры процесса, которые операторы настраивают для оптимизации качества резки различных материалов и толщин.

Станина станка, патроны и система подачи: Обеспечение стабильности и потока

Станина станка обеспечивает устойчивость всей операции резки. Она должна быть жесткой и хорошо демпфированной, чтобы поглощать вибрации и обеспечивать точные движения режущей головки и трубы. Общая длина станины станка определяет максимальную длину необработанной трубы, которую можно загрузить и обработать. Например, стандартные станки могут вмещать 6-метровые трубы, в то время как более крупные системы могут обрабатывать 9- или даже 12-метровые трубы, что может быть важным фактором для предприятий, занимающихся обработкой длинных конструкционных элементов.

Важнейшим элементом системы перемещения материалов является зажимной механизм. В труборезных лазерных станках обычно используется как минимум два патрона: задний патрон, который захватывает и подает трубу через станок, и передний патрон (или аналогичный опорный механизм), расположенный вблизи зоны резки для обеспечения устойчивости и предотвращения выкручивания или провисания трубы во время вращения и резки. Эти патроны должны обеспечивать надежный захват труб различного профиля (круглых, квадратных, прямоугольных, овальных и т. д.) без их деформации, что особенно важно для тонкостенных труб. Обычно используется пневматический или гидравлический зажим, а современные патроны оснащены такими функциями, как самоцентрирование и автоматическая регулировка для труб различных размеров. Точность вращения патронов и их синхронизация с линейными перемещениями режущей головки очень важны для точной 3D-резки. Например, наши станки MZBNL оснащены надежными патронами, конструкция которых совершенствовалась в течение 25 лет, чтобы работать с широким спектром профилей и обеспечивать постоянное усилие захвата.

Система подачи отвечает за загрузку сырых труб в машину и их позиционирование для резки. Это может быть как ручная загрузка при небольших объемах производства, так и полностью автоматические загрузчики пачек для высокопроизводительных производств. Автоматический загрузчик пачек может хранить несколько тонн трубок и подавать их в машину по одной, значительно сокращая ручной труд и позволяя работать без присмотра в течение длительного времени. Наша инновационная система фронтальной подачи в MZBNL, которая автоматически подает трубку спереди, повышает эффективность примерно на 40% и снижает нагрузку на оператора. Эффективные системы разгрузки готовых деталей и лома также являются ключевыми компонентами, которые могут включать в себя ленточные конвейеры или автоматизированные решения по сортировке деталей для отделения хороших деталей от остатков.

Система управления (ЧПУ) и программное обеспечение: Мозг операции

Сайт Система компьютерного числового управления (ЧПУ)8 это мозг станка для лазерной резки труб. Он интерпретирует программу резки (созданную программой CAM на основе проекта CAD) и преобразует ее в точные, скоординированные движения лазерной режущей головки и трубчатых патронов. Контроллер ЧПУ управляет перемещениями осей (X, Y, Z для режущей головки и оси вращения для патронов), модуляцией мощности лазера, управлением вспомогательным газом и различными входами датчиков. Современные контроллеры ЧПУ обладают высокой скоростью обработки и сложными алгоритмами управления с опережением (для оптимизации скорости и ускорения резки на углах и сложных контурах) и поддержания качества резки. Пользовательский интерфейс системы ЧПУ также имеет решающее значение для простоты управления, позволяя операторам загружать программы, контролировать процесс резки, выполнять настройки и проводить диагностику.

Программное обеспечение играет не менее важную роль. Программное обеспечение CAD (Computer-Aided Design) используется для создания 2D- или 3D-моделей деталей, подлежащих резке. Затем программное обеспечение CAM (Computer-Aided Manufacturing) берет эти CAD-модели и генерирует специфический для станка G-код или M-код, который понимает контроллер ЧПУ. Передовое программное обеспечение CAM для резки труб предлагает такие функции, как автоматический раскрой (расположение нескольких деталей по длине трубы для максимального использования материала), моделирование траектории резки для выявления возможных столкновений или ошибок, а также оптимизация параметров резки для различных материалов и толщин. Он также может автоматически генерировать такие элементы, как уступы, выступы и микрошвы. Понимая, что сложные CAD/CAM-операции могут стать узким местом, особенно для мастерских с разным уровнем квалификации операторов, мы в MZBNL разработали операционную систему No-CAD. Она позволяет обрабатывать стандартные типы труб и отверстия, просто вводя параметры непосредственно на станке. Эта инновация значительно повышает простоту использования, сокращает время настройки с нескольких дней до одного дня обучения на месте и снижает порог квалификации, что особенно ценит Ахмед, учитывая проблемы с текучестью кадров.

Интеграция ЧПУ и программного обеспечения с другими заводскими системами, такими как ERP (Enterprise Resource Planning) или MES (Manufacturing Execution Systems), также становится все более распространенной, обеспечивая бесперебойный поток данных для планирования производства, составления графиков и мониторинга. Такая возможность подключения является частью более широкой тенденции Индустрии 4.0, делающей трубчатый лазерный резак не просто отдельной машиной, а интеллектуальным узлом в подключенной производственной экосистеме. Надежность и удобство использования как аппаратных средств ЧПУ, так и операционного/программного программного обеспечения имеют решающее значение для обеспечения максимальной производительности и времени безотказной работы станка.

Волоконные лазеры доминируют при резке трубПравда

Современные станки для лазерной резки труб используют в основном волоконные лазеры благодаря их более высокой энергоэффективности и качеству луча по сравнению с CO2-лазерами.

Ассистирующий газ удаляет только расплавленный металлЛожь

Вспомогательный газ выполняет множество функций, включая защиту линзы, выброс расплавленного материала и, в некоторых случаях, участие в экзотермических реакциях.

Как поэтапно происходит процесс лазерной резки труб?

Вам интересно узнать, что происходит на самом деле с момента разработки дизайна до выхода идеально отрезанной трубы из станка? Непонимание рабочего процесса может затруднить оптимизацию или устранение неполадок. Давайте разберемся, как трубка проходит через процесс лазерной резки.

Процесс лазерной резки труб включает в себя: 1. Ввод конструкции (программирование CAD/CAM). 2. Загрузка и надежное закрепление трубки. 3. Позиционирование лазерной головки и настройка параметров. 4. Лазерная резка с синхронизированным вращением/перемещением трубки. 5. Выгрузка деталей и удаление обрезков.

Путь металлической трубы от сырья до точно изготовленного компонента с помощью лазерной резки - это захватывающая, тщательно организованная последовательность событий. Это не просто наведение лазера и резка; это многоступенчатый процесс, сочетающий цифровое проектирование, сложную обработку материалов и прецизионное управление движением. Мы рассмотрим каждый критический этап, начиная с создания первоначального проекта или ввода параметров и заканчивая выгрузкой готовой детали. Понимание этого рабочего процесса необходимо всем, кто занимается эксплуатацией, управлением или приобретением такого оборудования. Например, когда я обучаю новых операторов или обсуждаю оптимизацию процесса с такими клиентами, как Ahmed, пошаговое описание процесса помогает прояснить, как каждый этап влияет на общую эффективность, качество и использование материалов. Эти знания позволяют пользователям получить максимальную отдачу от своих инвестиций.

Процесс лазерной резки труб, несмотря на высокую степень автоматизации, следует логической последовательности шагов для превращения необработанной трубы в точно обработанную деталь. Каждый этап имеет решающее значение для достижения требуемого качества, точности и эффективности. Процесс начинается с этапа цифрового проектирования и программирования, проходит через подготовку и загрузку материала, затем переходит к основной операции резки и, наконец, завершается выгрузкой детали и утилизацией брака. Современные станки интегрируют эти этапы бесшовно, часто с минимальным вмешательством человека, особенно в высокоавтоматизированных установках. Для оператора или руководителя производства понимание этого процесса помогает оптимизировать планирование работ, поток материалов и устранить любые неполадки, которые могут возникнуть в процессе производства. Это сочетание цифровой точности и механического исполнения, управляемое сложными системами управления.

Проектирование ввода и программирование: От концепции до машинного кода

Самый первый шаг в любой работе по лазерной резке труб - это создание или ввод проекта детали. Обычно это начинается с создания 2D- или, что более характерно для сложных трубных деталей, 3D-модели CAD (Computer-Aided Design). Инженеры и дизайнеры создают эти модели, указывая все вырезы, отверстия, пазы, конусы и другие особенности, необходимые для конечного компонента. Например, архитектурная фирма, разрабатывающая индивидуальную систему перил, смоделирует в программе CAD каждый трубчатый компонент с точными торцевыми срезами и монтажными отверстиями. После того как CAD-модель готова, она импортируется в специализированное программное обеспечение CAM (Computer-Aided Manufacturing), часто предназначенное для резки труб. Именно в программном обеспечении CAM применяется "производственный интеллект". Оно "разворачивает" или "разворачивает" 3D-проект трубы на 2D-плоскость для планирования траектории, если это необходимо, хотя современные 5-осевые CAM могут работать непосредственно в 3D. Затем программист определяет траектории резания, назначает параметры лазера (мощность, скорость, тип и давление вспомогательного газа)9Задайте вводные и выводные резы (небольшие начальные и выходные резы для обеспечения чистого начала и завершения каждой детали) и спланируйте последовательность резки.

A Важнейшей функцией программного обеспечения CAM является раскрой10. Если из стандартного отрезка трубы (например, 6 м) необходимо вырезать несколько одинаковых или разных деталей, программа расположит их вдоль трубы таким образом, чтобы максимально использовать материал и минимизировать отходы. При этом учитываются такие факторы, как общая линия реза (когда соседние детали имеют общую линию реза) и требования к захвату патронов. После того как все эти параметры заданы, программное обеспечение CAM генерирует программу для конкретного станка, обычно в формате G-кода или M-кода. Этот код содержит все инструкции, необходимые контроллеру ЧПУ станка для выполнения задания: команды перемещения по всем осям, сигналы включения/выключения лазера, управление подачей газа и т. д. Для более простых, стандартизированных деталей такие системы, как наша система MZBNL No-CAD, позволяют обойтись без обширной работы по CAD/CAM в офисе. Операторы могут напрямую вводить параметры для обычных форм (например, круглое отверстие, квадратное отверстие, паз под определенным углом и в определенном положении) в интерфейс станка, а программное обеспечение станка генерирует программу резки на лету. Это значительно экономит время для цехов или производителей стандартных деталей, как это заметил Ахмед, когда ему потребовалось быстро изготовить партию опор для стеллажей с заранее заданными шаблонами отверстий.

Сформированная программа передается в контроллер ЧПУ станка для лазерной резки труб, обычно через сетевое соединение, USB-накопитель или прямой ввод. Перед началом нового задания оператор загружает эту программу в контроллер. Многие системы также предлагают функцию моделирования, либо в программном обеспечении CAM, либо в самом контроллере станка, что позволяет оператору виртуально проследить за процессом резки. Это помогает обнаружить возможные столкновения режущей головки с трубой или патронами, проверить траекторию резания и оценить время цикла. Этот этап моделирования имеет неоценимое значение для предотвращения дорогостоящих ошибок и оптимизации программы перед использованием фактического материала.

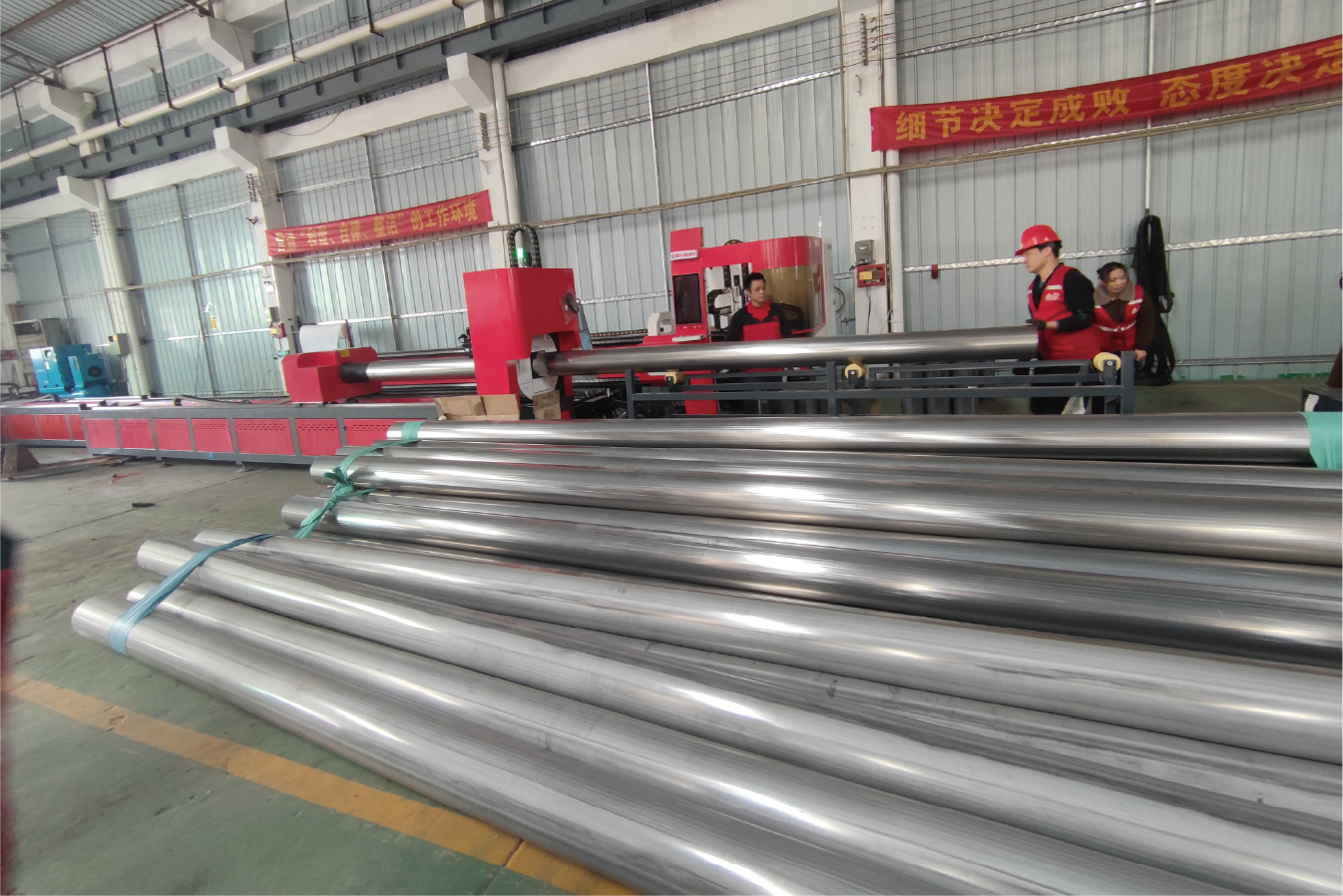

Загрузка и зажим материала: Фиксация заготовки

Когда программа готова, следующим шагом будет загрузка исходного материала - металлической трубы или трубок - в станок. Способ загрузки во многом зависит от уровня автоматизации станка. В базовых установках оператор может вручную поднимать и укладывать одну трубу на опорные ролики и направлять ее в задний патрон станка. Однако для повышения производительности и эффективности большинство современных труборезных лазерных станков оснащаются автоматическими или полуавтоматическими системами загрузки. Распространенным решением является загрузчик пачек, который может вмещать большое количество (часто несколько тонн) трубок в магазине или кассете. Загрузчик автоматически выбирает по одной трубке из пачки и подает ее в зону обработки машины. Такие системы часто могут работать с различными профилями труб (круглыми, квадратными, прямоугольными) и размерами в определенном диапазоне, автоматически подстраиваясь под размеры, указанные в задании. Наша инновационная система MZBNL Front-Feeding, которая подает трубу спереди, упрощает этот процесс, ускоряя его и снижая физическую нагрузку на оператора по сравнению с традиционной задней или боковой загрузкой.

После подачи трубы в станок она должна быть надежно и точно зажата патронами. Как правило, задний патрон захватывает конец трубы и отвечает как за продольное перемещение трубы (ось X), так и за ее вращение (ось A или C). Передний патрон или устойчивый упор часто располагается ближе к зоне резания для поддержки трубы и предотвращения прогиба или вибрации во время резки, особенно для длинных или тонкостенных труб. Эти патроны обычно бывают пневматическими или гидравлическими и предназначены для прочного захвата трубы без ее деформации. Современные патроны часто оснащены функцией самоцентрирования и могут автоматически регулировать зажимные губки для работы с трубами различных размеров и профилей в зависимости от настроек программы. Некоторые станки также оснащены датчиками для определения положения сварного шва трубы. Если расположение шва критично для конкретного применения (например, чтобы избежать прорезания или расположить его в определенной ориентации), система может автоматически повернуть трубу, чтобы расположить шов так, как нужно, до начала резки. Такая точная и стабильная фиксация абсолютно необходима для достижения высокой точности, которой славится лазерная резка.

Последовательность загрузки материала также включает определение начала трубы. Датчики станка определяют передний край, который становится нулевой точкой для продольных измерений при операциях резки. Система обеспечивает продвижение трубы в правильное исходное положение относительно режущей головки. Для станков с расширенной оптимизацией хвостового материала, таких как система безотходного хвостового материала MZBNL, начальное позиционирование и измерения имеют решающее значение для расчета того, как максимально эффективно использовать всю длину трубы, включая минимизацию или устранение конечного непригодного остатка.

Процесс резки и выгрузка деталей: Выполнение и завершение

Когда труба загружена, зажата и запущена программа, начинается собственно процесс резки. Контроллер ЧПУ берет на себя управление, организуя точный балет движений. Режущая головка, содержащая фокусирующую линзу и сопло вспомогательного газа, перемещается по длине трубки (ось Y, иногда ось Z для контроля высоты), в то время как патроны вращают трубку (ось A или C) и подают ее в продольном направлении (ось X). Эти движения идеально синхронизированы, чтобы следовать запрограммированным траекториям резки. Например, чтобы вырезать круглое отверстие, режущая головка может оставаться неподвижной или слегка перемещаться, в то время как трубка вращается под ней. Для продольного паза головка перемещается вдоль трубы, а вращение фиксируется. Для сложных 3D-вырезов, таких как конусы или фаски, все оси (включая потенциально ось B для наклона режущей головки) движутся одновременно. Лазерный луч включается и выключается точно по мере необходимости, и вспомогательный газ проходит через сопло для удаления расплавленного материала11 от пропила.

В процессе резки различные датчики контролируют работу. Емкостной датчик высоты в режущей головке поддерживает постоянное расстояние между соплом и поверхностью трубки, компенсируя любую незначительную овальность или волнистость трубки для обеспечения постоянной фокусировки и качества резки. Мощность лазера, скорость резки и давление вспомогательного газа регулируются в соответствии с параметрами, заданными в программе для конкретного обрабатываемого материала и толщины. Оператор, как правило, может наблюдать за процессом через окно безопасности или по видеоканалу, вмешиваясь только в случае возникновения проблем. Эффективность этого этапа имеет первостепенное значение; любое ненужное замедление или прерывание процесса может повлиять на производительность и стоимость. Именно здесь высокие скорости волоконных лазеров и интеллектуальные возможности контроллера ЧПУ позволяют быстро обрабатывать сложные детали.

После того как деталь полностью вырезана из трубы, ее необходимо выгрузить. Стратегии разгрузки различны. Некоторые станки позволяют отрезанной детали просто падать в контейнер или на конвейерную ленту под зоной резки. Более сложные системы могут иметь разгрузочный рычаг или механизм, который аккуратно подхватывает готовую деталь и помещает ее в специально отведенное место, возможно, сортируя разные детали в разные контейнеры. Это особенно важно для предотвращения повреждения хрупких деталей и для оптимизации последующих процессов. По мере того как резка продолжается по всей длине трубы, задний патрон продвигает оставшийся материал вперед для изготовления следующей детали. Когда запасная труба почти израсходована, станок управляет последними резами, чтобы максимизировать выход продукции, в идеале используя такие системы, как инновационная система Zero-Waste Tail Material компании MZBNL, чтобы как можно меньше материала оставалось в виде непригодных остатков. Лом, например, пули из отверстий или маленькие каркасы между вложенными деталями, также собираются и часто попадают на отдельный конвейер для утилизации. Затем цикл повторяется со следующей трубой из погрузчика, обеспечивая непрерывное автоматизированное производство.

Модели CAD предшествуют программированию CAMПравда

Процесс всегда начинается с проектирования в системе CAD, а затем переходит в программное обеспечение CAM для получения производственных инструкций.

Операторы вручную загружают все трубкиЛожь

В современных системах используются автоматические загрузчики пачек, хотя в базовых установках существует и ручная загрузка.

Каковы преимущества использования станков для лазерной резки труб в производстве?

Высокие производственные затраты, ограниченные возможности проектирования и нестабильное качество сдерживают ваш производственный бизнес? Использование менее совершенных методов может привести к отставанию от конкурентов. Узнайте, как трубчатые лазерные резаки могут произвести революцию в вашем производстве и увеличить прибыль.

Среди преимуществ - значительное увеличение скорости производства, высокая точность резки, обеспечивающая более точную подгонку, большая свобода проектирования сложных геометрических форм, сокращение отходов материалов, снижение трудозатрат за счет автоматизации, а также повышение общего качества продукции и стабильность производства.

Внедрение технологии лазерной резки труб дает множество неоспоримых преимуществ любому производству, занимающемуся обработкой металлических труб и профилей. Эти преимущества охватывают различные аспекты, от ощутимого повышения скорости и стоимости до более стратегических выгод, таких как повышенная гибкость конструкции и оперативность реагирования на запросы рынка. Для предприятий, подобных компании Ahmed's в ОАЭ, которые стремятся повысить эффективность производства и выйти на новые рынки, требующие более точных и сложных деталей, преимущества заключаются не просто в постепенном улучшении, а в трансформации. Мы рассмотрим, как эти станки повышают производительность, улучшают качество продукции, позволяют создавать сложные конструкции, снижают эксплуатационные расходы и в конечном итоге обеспечивают значительное конкурентное преимущество в современном требовательном производственном ландшафте. Понимание этих преимуществ имеет решающее значение для оправдания инвестиций и использования технологии в полной мере.

Станки для лазерной резки труб обладают целым рядом преимуществ, которые сделали их незаменимыми в современном производстве металлов. Эти преимущества позволяют решить многие хронические проблемы, возникающие при использовании традиционных методов обработки труб, такие как низкая производительность, высокие трудозатраты, нерациональное использование материалов и ограничение сложности конструкции. Используя уникальные возможности лазерной технологии и передовой автоматизации, производители могут добиться значительного повышения эффективности производства, качества продукции и общей конкурентоспособности. Для такого владельца бизнеса, как Ахмед Аль-Фарси, который стремится автоматизировать ручные рабочие процессы и выйти на рынки, требующие высокой точности и сложного дизайна (например, архитектурные металлоконструкции и автомобильные детали), эти преимущества напрямую связаны с достижением его стратегических целей. Эффект ощущается во всей производственной цепочке, от первоначального проектирования до окончательной сборки.

Повышенная производительность и пропускная способность

Одним из самых непосредственных и значимых преимуществ станков для лазерной резки труб является резкое повышение производительности и пропускной способности. Традиционные методы часто требуют использования нескольких станков и настроек для выполнения различных операций с трубой - распиловки по длине, сверления отверстий, фрезерования пазов или конусов. Каждый переход от одного станка к другому и каждая новая настройка отнимают ценное время и труд. Лазерный станок для резки труб объединяет многие из этих операций в единый автоматизированный процесс. Загружается необработанная трубка, и на выходе получается полностью обработанная деталь со всеми необходимыми элементами (вырезами, отверстиями, пазами, фасками, травлением), часто за долю времени, которое потребовалось бы при использовании традиционных технологий. Например, сложная деталь, на изготовление которой традиционными методами ушло бы 30 минут или больше, может быть изготовлена за 5 минут или меньше на трубном лазерном резаке.

Эта скорость еще больше увеличивается благодаря высокой скорости резки современные волоконные лазеры12особенно на тонких и средних материалах. В сочетании с быстрым ускорением и замедлением осей станка сложные траектории резки могут быть выполнены очень быстро. Кроме того, такие функции автоматизации, как автоматические загрузчики пачек, позволяют машинам работать в течение длительного времени, даже "без света" в нерабочую смену, при минимальном вмешательстве оператора. Например, наша инновация MZBNL Front-Feeding Innovation повышает эффективность подачи примерно на 40%, что напрямую способствует увеличению времени работы машины и производительности. Такая непрерывная работа значительно повышает общую производительность. Отраслевые контрольные показатели часто показывают, что замена нескольких обычных станков одним трубчатым лазерным резаком может привести к росту производительности на 50-300% или даже больше, в зависимости от сложности деталей и применяемых ранее методов. Это означает увеличение количества деталей в смену, сокращение сроков выполнения заказов для клиентов и увеличение возможностей для выполнения большего объема работ без пропорционального увеличения рабочей силы или производственных площадей.

Сокращение времени наладки также играет важную роль. Переключение между различными заданиями на традиционном оборудовании может быть длительным процессом, включающим смену инструмента, настройку приспособлений и пробные запуски. На трубчатом лазерном резаке переход к новому заданию часто заключается в простой загрузке новой программы ЧПУ и, при необходимости, в быстрой настройке патронов или опор, что также часто может быть автоматизировано. Наша система No-CAD в MZBNL еще больше ускоряет этот процесс для стандартных профилей, позволяя программировать на основе параметров непосредственно на станке, уменьшая зависимость от автономного программирования CAM для выполнения общих задач и позволяя быстрее реагировать на срочные или мелкосерийные заказы.

Повышение качества продукции и сложности конструкции

Станки для лазерной резки труб обеспечивают превосходный уровень качества и стабильности продукции, которого трудно достичь при использовании традиционных методов. Бесконтактный характер лазерной резки исключает износ инструмента, что означает, что первая вырезанная деталь практически идентична последней, даже при длительных производственных циклах. Точность лазерной резки с ЧПУ, обычно достигающая допусков от ±0,1 мм до ±0,2 мм, гарантирует, что детали будут изготовлены точно по спецификации. Такая высокая точность обеспечивает более точную подгонку деталей в последующих процессах сборки и сварки, снижая необходимость в ручной доработке или корректировке. Для бизнеса Ахмеда, поставляющего детали для автомобильной промышленности, где точная сборка является критически важной для роботизированных сварочных линий, такой уровень стабильного качества не является обязательным. Минимальный зона термического воздействия (ЗТВ)13 волоконных лазеров, особенно при использовании вспомогательного газа азота для нержавеющей стали или алюминия, приводит к чистым, гладким кромкам реза, практически без окалины и термических искажений. Это часто устраняет необходимость в дополнительных операциях по снятию заусенцев или финишной обработке, что экономит время и труд.

Помимо качества, трубчатые лазерные резаки открывают беспрецедентную свободу проектирования. Дизайнеры больше не ограничены рамками традиционных инструментов. Лазеры могут вырезать практически любые контуры, создавать замысловатые узоры, выполнять сложные пересечения типа "рыбий рот" или "копыто" с высочайшей точностью и даже выполнять косые резы для подготовки сварных швов - и все это за одну установку. Эти возможности позволяют инженерам и архитекторам разрабатывать более сложные, эстетически привлекательные и функционально оптимизированные компоненты. Например, в конструкцию легко встраиваются выступы и пазы, что упрощает сборку за счет создания саморасполагающихся соединений, уменьшает потребность в сложных приспособлениях и обеспечивает правильную ориентацию деталей. Я видел, как клиенты из мебельного и архитектурного секторов полностью переосмысливали дизайн своих изделий, когда понимали возможности лазерной резки труб, что приводило к созданию более инновационных и конкурентоспособных продуктов. Возможность создавать уникальные сложные геометрические формы, которые раньше было слишком дорого или невозможно изготовить, открывает новые рыночные возможности.

Такая гибкость конструкции также распространяется на создание прототипов и настройку. Новые конструкции или модификации могут быть быстро запрограммированы и протестированы без необходимости создания дорогостоящей пользовательской оснастки. Такая гибкость крайне важна на современном рынке, где жизненный цикл изделий сокращается, а спрос на индивидуальные решения растет. Будь то уникальное оборудование для фитнеса или архитектурные элементы, изготовленные по индивидуальному заказу, трубчатый лазерный резак может эффективно производить их даже небольшими партиями.

Снижение затрат и конкурентоспособность на рынке

Хотя первоначальные инвестиции в станок для лазерной резки труб могут быть значительными, долгосрочное сокращение затрат и повышение конкурентоспособности на рынке, которое он предлагает, существенно. Затраты на оплату труда часто являются одной из самых больших составляющих производственных расходов. Благодаря автоматизации множества процессов и снижению необходимости в ручном управлении и настройке нескольких станков, станки для лазерной резки труб значительно снижают трудозатраты на одну деталь. Зачастую один оператор может контролировать работу высокоавтоматизированной установки лазерной резки, в то время как для достижения аналогичной производительности при использовании традиционных методов может потребоваться несколько операторов. Это было ключевым фактором для компании Ahmed, которая столкнулась с проблемой высокой текучести кадров и связанными с этим расходами на переобучение; простота использования таких систем, как No-CAD от MZBNL, требующая всего одного дня обучения на месте, напрямую решает эту проблему.

Еще одним существенным преимуществом является экономия материалов. Точность лазерной резки приводит к очень узкому пропилу (ширина материала, удаляемого лазером), что позволяет экономить материал по сравнению с более широкими пропилами. Что еще более важно, Современное программное обеспечение для раскроя14В сочетании с такими инновациями, как система безотходного хвостового материала MZBNL, достигается максимальное использование материала из каждого отрезка трубы. Сокращение количества брака даже на несколько процентов может привести к значительной экономии со временем, особенно при работе с такими дорогими материалами, как нержавеющая сталь или алюминий. Кроме того, устранение или сокращение вторичных операций, таких как снятие заусенцев, шлифовка или ручная подгонка, также способствует снижению общих производственных затрат.

Все эти факторы операционной эффективности - ускорение производства, снижение трудозатрат, уменьшение отходов материалов и повышение качества - в совокупности приводят к снижению стоимости одной детали. Это позволяет производителям устанавливать более конкурентоспособные цены на свою продукцию и услуги на рынке. Более того, способность производить более качественные, сложные и индивидуальные детали может открыть новые, более прибыльные сегменты рынка. Для таких компаний, как Ahmed's, стремящихся к расширению производства архитектурных металлоконструкций и сложных деталей для автомобилей, трубчатый лазерный резак - это не просто инструмент экономии, а технология, позволяющая удовлетворить строгие требования этих рынков. Улучшенные сроки выполнения заказа и надежность также повышают удовлетворенность клиентов и могут привести к расширению бизнеса. В конечном счете, инвестиции в технологию лазерной резки труб - это инвестиции в будущую конкурентоспособность и рост.

Лазерная резка повышает производительностьПравда

Трубные лазерные резаки объединяют несколько операций в один автоматизированный процесс, значительно сокращая время производства по сравнению с традиционными методами.

Лазерная резка требует больше трудозатратЛожь

Лазерная резка труб фактически снижает потребность в рабочей силе за счет автоматизации, позволяя одному оператору контролировать то, для чего раньше требовалось несколько рабочих.

Заключение

Станки для лазерной резки труб революционизируют производство, предлагая непревзойденную скорость, точность и гибкость конструкции. Они значительно сокращают количество отходов, снижают трудозатраты за счет автоматизации и повышают общее качество продукции, позволяя таким производителям, как мы в MZBNL, поставлять превосходные инновационные решения по всему миру.

-

Сравните технологии волоконного и CO2-лазера по производительности и эффективности резки металлических труб. ↩

-

Узнайте, почему минимальная зона HAZ имеет решающее значение для сохранения целостности материала при лазерной резке. ↩

-

Узнайте, что такое HAZ, как он влияет на свойства материала и почему его минимизация полезна. ↩

-

Посмотрите, как лазерная резка повышает выход материала на 5-15% и более. ↩

-

Узнайте, как интеграция лазерных резаков с MRP/ERP повышает планирование и эффективность производства. ↩

-

Узнайте о ключевых различиях и преимуществах волоконных лазеров по сравнению с CO2-лазерами для резки металла. ↩

-

Понять, как вспомогательные газы (кислород, азот, воздух) влияют на качество лазерной резки и пригодность материалов. ↩

-

Изучите основы технологии ЧПУ и ее важнейшую роль в автоматизации точного производственного оборудования. ↩

-

Узнайте, как регулировка мощности лазера, скорости и вспомогательного газа влияет на качество и эффективность резки при обработке труб. ↩

-

Узнайте, как программное обеспечение для раскроя оптимизирует использование материалов и сокращает количество отходов в операциях лазерной резки труб. ↩

-

Поймите решающую роль вспомогательных газов в достижении чистоты реза и их типы для лазерной резки металлических труб. ↩

-

Узнайте о технологии волоконного лазера и ее преимуществах для высокоскоростной и эффективной резки металла. ↩

-

Поймите, что такое HAZ и как его минимизация улучшает качество резки и целостность материала. ↩

-

Узнайте, как программное обеспечение для раскроя позволяет максимально эффективно использовать материалы и сокращать количество брака при изготовлении. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.