Как станки для резки металлических труб способствуют переходу к интеллектуальному производству

Многие производители борются с устаревшими процессами, что приводит к неэффективности и высоким затратам. Это не позволяет им по-настоящему конкурировать на современном быстро меняющемся рынке. Принять интеллектуальное производство1В процессе преобразований центральное место занимают современные станки для резки металлических труб.

Умное производство использует передовые технологии, такие как ИИ, IoT и автоматизация, для создания высокоэффективных и адаптивных производственных систем. Станки для резки металлических труб играют ключевую роль, органично вписываясь в эти цифровые экосистемы и обеспечивая точное, автоматизированное и управляемое данными производство, кардинально меняя традиционные процессы в сторону интеллектуальных, взаимосвязанных операций.

Путь к интеллектуальному производству - это не просто внедрение новых инструментов, это смена парадигмы. Как человек, принимающий активное участие в этих преобразованиях в компании MZBNL, я на собственном опыте убедился, что внедрение интеллектуальных технологий может произвести революцию в производстве. Давайте погрузимся в эту эволюцию и поймем, какое глубокое влияние оказывают эти машины.

На протяжении многих лет производственный сектор пытается найти хрупкий баланс между эффективностью, рентабельностью и адаптивностью. Концепция Индустрия 4.02 возникает как критический ответ, представляющий четвертую промышленную революцию. Речь идет не просто об автоматизации задач, а о создании взаимосвязанной экосистемы, в которой машины общаются, данные определяют решения, а производственные процессы самооптимизируются. Со своей позиции в компании MZBNL, где мы уже 25 лет являемся первопроходцами в области решений, я вижу, как этот сдвиг стимулируется интеграцией передового оборудования. Подумайте о том, что такие компании, как предприятие Ахмеда Аль-Фарси по изготовлению металлоконструкций в ОАЭ, постоянно стремящееся повысить эффективность и расширить сферу применения архитектурных металлоконструкций, находятся в авангарде этого перехода. Они сталкиваются с проблемой высокой текучести кадров и потребностью в квалифицированных операторах САПР, что толкает их к интеллектуальным решениям "под ключ". Важнейшим вопросом становится не просто "как резать металл", а "как резать металл умнее", интегрируя данные из цеха в режиме реального времени с планированием на уровне предприятия для прогнозирования технического обслуживания, оптимизации использования материалов и сокращения сроков выполнения заказа. Этот целостный подход, обусловленный инновациями в области резки труб, меняет всю цепочку создания стоимости.

Каковы исторические предпосылки появления "умного производства"?

Понимание интеллектуального производства кажется сложным без контекста. Без исторического обоснования его истинное влияние может быть недооценено. Давайте проследим его истоки и узнаем, как прошлые промышленные революции проложили путь к современным взаимосвязанным фабрикам.

Корни "умного" производства уходят в несколько промышленных революций: от механизации (Индустрия 1.0) и массового производства (Индустрия 2.0) к автоматизации (Индустрия 3.0) и, наконец, к взаимосвязанным, управляемым данными системам Индустрии 4.0, в которой особое внимание уделяется киберфизическим системам, IoT и искусственному интеллекту для оптимизации в режиме реального времени.

Путь к интеллектуальному производству - это постепенная эволюция, когда каждая промышленная революция опирается на предыдущую, повышая производительность, сокращая трудозатраты и создавая совершенно новые возможности. За 25 лет работы в компании MZBNL я воочию убедился в ускорении этой трансформации. Я помню времена, когда доминировали ручные процессы, и даже ранняя автоматизация казалась революционной. Однако настоящий скачок вперед произошел с наступлением цифровой эры, превратившей изолированные машины во взаимосвязанные системы. Это постоянное стремление к инновациям определяет нашу отрасль, продвигая нас за пределы простой автоматизации к действительно интеллектуальным производственным средам, где машины предугадывают потребности и оптимизируют работу в автономном режиме. Понимание этого пути имеет решающее значение для оценки текущего состояния и будущего потенциала наших производственных возможностей.

Эволюция производства - это история неустанных инноваций, вызванных стремлением человечества к повышению эффективности и производительности. Понимание исторического контекста интеллектуального производства помогает нам оценить глубину сегодняшних достижений.

От пара до киберфизических систем: Краткая хронология

Путешествие начинается с Индустрия 1.0ознаменовался появлением паровой энергии и механизации в конце XVIII века. Вода и пар приводили в движение первые ткацкие станки и железные дороги, коренным образом преобразуя сельскохозяйственные общества в индустриальные. В эту эпоху возникла фабричная система, централизовавшая производство и заложившая основу для современной промышленной организации.

Далее Индустрия 2.0 в конце XIX - начале XX века, подпитываемый электричеством и концепцией массового производства. Сборочный конвейер Генри Форда, приводимый в движение электромоторами, стал примером этой эпохи. Разделение труда стало узкоспециализированным, что привело к беспрецедентным объемам производства и стандартизации продукции. Речь шла о том, чтобы делать вещи быстрее и дешевле, охватывая более широкую потребительскую базу.

Появление электроники и информационных технологий положило начало Индустрия 3.0 во второй половине XX века. В ходе этой революции появились программируемые логические контроллеры (ПЛК), компьютеры и робототехника, что позволило автоматизировать отдельные машины и процессы. В этот период значительно сократилось вмешательство человека в выполнение повторяющихся задач, повысилась точность и согласованность. Однако эти системы часто работали изолированно, не имея настоящей взаимосвязи. Например, ранние станки для резки труб с ЧПУ, несмотря на свою точность, требовали обширного ручного программирования и ввода данных для каждого задания. Команда Ахмеда Аль-Фарси часто сталкивалась со старым оборудованием, что подчеркивает изолированный характер этих систем.

Наконец, мы приезжаем в Индустрия 4.0или "умное производство", в котором используются киберфизические системы, Интернет вещей (IoT), облачные вычисления и искусственный интеллект. Эта смена парадигмы объединяет машины, системы и людей в режиме реального времени, позволяя принимать автономные решения, осуществлять предиктивное обслуживание и создавать высокоиндивидуализированные производства. Вместо того чтобы просто автоматизировать задачи, он создает интеллектуальную, самооптимизирующуюся экосистему. Например, в компании MZBNL наша система No-CAD является прямым результатом этой эволюции; операторам больше не нужно 15 дней обучения на заводе для работы со сложными 3D-чертежами, они могут приступить к резке уже через один день обучения на месте, просто введя параметры - свидетельство интуитивных, интеллектуальных принципов проектирования.

Ключевые факторы и движущие силы для внедрения "умного производства

Переход к интеллектуальному производству - это не просто технологический скачок; он обусловлен убедительными экономическими и производственными императивами. Одним из основных факторов, способствующих этому, является экспоненциальный рост Аналитика данных и вычислительная мощность. Благодаря датчикам IoT, встроенным в такие машины, как наши лазерные труборезы, можно собирать и анализировать в режиме реального времени огромное количество данных - от скорости резки и расхода материалов до состояния оборудования и производительности. Эта информация в реальном времени позволяет проводить беспрецедентную оптимизацию, выявлять узкие места, предсказывать отказы оборудования до их возникновения и точно настраивать параметры для достижения максимальной эффективности. Для такого клиента, как Ahmed, который ставит во главу угла надежность и бесперебойность работы, такая возможность прогнозирования напрямую означает сокращение времени простоя и стабильное выполнение проекта. Согласно исследованиям McKinsey & Company, компании, внедряющие технологии Industry 4.0, могут добиться снижения эксплуатационных расходов на 30% и повышения производительности на 10-20%.

Еще одним важным фактором является Растущий спрос на персонализацию и персонализацию. Потребители и B2B-клиенты отказываются от массового производства типовых товаров в пользу уникальных решений, созданных по индивидуальному заказу. Умные фабрики с их гибкими и реконфигурируемыми производственными линиями имеют уникальную возможность удовлетворить этот спрос без ущерба для эффективности или непомерных затрат. Такая гибкость крайне важна для таких предприятий, как Ahmed's, которые работают в таких различных областях, как архитектурные металлоконструкции и детали автомобилей, что требует высокой адаптивности производства. Кроме того. глобализация цепочек поставок и обострение конкуренции заставляют производителей искать новые конкурентные преимущества. Компании не могут позволить себе быть медленными, расточительными или неэффективными. Умное производство обеспечивает это преимущество, позволяя добиться более высокого качества при меньших затратах и более быстрых сроках поставки. Например, компания Ahmed, осуществляя закупки в Китае, Германии и Турции, ищет поставщиков с проверенными технологиями и глобальными рекомендациями, что свидетельствует о предпочтении решений, соответствующих передовым мировым стандартам производства.

Социальные и экологические последствия этой эволюции

Помимо экономических факторов, интеллектуальное производство также решает важные социальные и экологические проблемы. С трудовая перспективаЭтот сдвиг смягчает последствия старения рабочей силы и нехватки квалифицированных кадров на традиционных производственных должностях. Хотя некоторые опасаются вытеснения рабочих мест, на самом деле происходит трансформация ролей: повторяющиеся, опасные задачи автоматизируются, освобождая работников, чтобы они могли сосредоточиться на более важных видах деятельности, таких как надзор за системой, анализ данных, инновации и принятие стратегических решений. Система No-CAD компании MZBNL напрямую решает проблему высокой текучести кадров и необходимости переобучения, значительно снижая порог квалификации, необходимый для работы, и позволяя существующим сотрудникам гораздо быстрее начать работать. Это не только повышает удовлетворенность работой, но и создает новые, более интеллектуально стимулирующие возможности.

С экологической точки зрения интеллектуальное производство обладает огромным потенциалом для устойчивое развитие. Оптимизируя процессы, сокращая отходы и улучшая использование ресурсов, "умные" фабрики могут значительно снизить свой экологический след. Примером тому служат такие инновационные технологии, как безотходный материал хвостовой части MZBNL. Пересмотрев логику резки, чтобы использовать оставшийся участок трубы, мы максимально используем материал, что не только экономит затраты, но и значительно сокращает количество металлолома. Это согласуется с глобальными усилиями по созданию циркулярной экономики и ответственному управлению ресурсами. Системы управления энергопотреблением, основанные на данных, также могут отслеживать и сокращать потребление энергии в режиме реального времени, способствуя экологизации промышленного ландшафта. Способность производить только то, что нужно, когда нужно, с минимальным количеством отходов резко контрастирует с зачастую расточительной практикой традиционного массового производства. Эта целостная выгода, охватывающая экономические, социальные и экологические аспекты, подчеркивает, почему "умное производство" - это не просто тенденция, а фундаментальная необходимость для будущего промышленности.

Умное производство - это Индустрия 4.0Правда

Умное производство представляет собой четвертую промышленную революцию (Индустрия 4.0), характеризующуюся взаимосвязанными системами, управляемыми данными с использованием IoT и искусственного интеллекта.

Индустрия 1.0 использовала электроэнергиюЛожь

Индустрия 1.0 работала на пару и воде, а не на электричестве. Использование электричества положило начало Индустрии 2.0.

Как станки для резки металлических труб интегрируются в существующие производственные процессы?

Интеграция современного оборудования в существующие рабочие процессы часто кажется сложной задачей. Без четких стратегий интеграции весь потенциал этих инвестиций остается неиспользованным. Узнайте, как станки для резки металлических труб органично вписываются в современное производство, повышая эффективность от концепции до завершения работы.

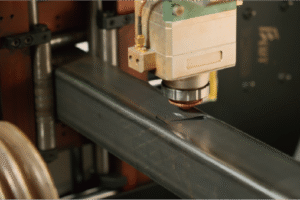

Современные станки для резки металлических труб интегрированы с помощью цифровой связи, соединяя программное обеспечение CAD/CAM, системы ERP и автоматизированную обработку материалов. Они выступают в роли точных, высокоскоростных центров производства, получая цифровые проекты, оптимизируя траектории резки и часто выполняя несколько процессов, таких как штамповка, одновременно, становясь центральным элементом гибких и эффективных производственных линий.

Бесшовная интеграция передового оборудования - краеугольный камень интеллектуального производства. Мой опыт работы в компании MZBNL, насчитывающий два с половиной десятилетия, показал мне, что истинная сила машины заключается не только в ее индивидуальных возможностях, но и в ее способности общаться и взаимодействовать с другими системами. Мы перешли от автономных машин к сетевым решениям, в которых информация течет свободно. Подумайте, насколько это важно для таких клиентов, как Ахмед, которому нужно готовое решение, простое в установке и эксплуатации и, что очень важно, легко интегрируемое в существующие рабочие процессы. Речь идет о превращении дискретного этапа в непрерывный процесс, управляемый данными, гарантирующий, что каждый срез будет не только точным, но и частью более широкой, оптимизированной производственной стратегии. Такая взаимосвязь обеспечивает беспрецедентную оперативность и эффективность всей производственной цепочки.

Интеграция передовых станков для резки металлических труб в современные производственные процессы выходит далеко за рамки простой замены старой пилы. Речь идет о создании гармоничной, интеллектуальной экосистемы, в которой машины, программное обеспечение и человеческий опыт объединяются для оптимизации каждого этапа производства.

Бесперебойный поток данных: от проекта до производственного цеха

В основе современной интеграции лежит Бесперебойный поток данных. В традиционных системах проектирование (CAD), планирование производства (CAM) и исполнение часто были разрозненными процессами, требующими ручной передачи и повторного ввода данных, что приводило к ошибкам и задержкам. В отличие от этого, современные интеллектуальные станки для резки металлических труб предназначены для глубокой интеграции с цифровыми экосистемами. Это начинается с прямое подключение к CAD/CAMПри этом сложные 3D-модели и инструкции по резке передаются непосредственно из программного обеспечения для проектирования в систему управления станка. Например, наш станок MZBNL Система No-CAD3 делает еще один шаг вперед, позволяя обрабатывать стандартные типы труб и отверстия простым вводом параметров, полностью исключая необходимость в сложных 3D-чертежах. Эта инновация значительно сокращает цикл от проектирования до производства, экономя значительное время и снижая порог квалификации.

Кроме того, эти машины все чаще подключаются к более широкой сети. Планирование ресурсов предприятия (ERP) и системы управления производством (MES). Это соединение позволяет в режиме реального времени обрабатывать заказы, отслеживать материалы и планировать производство. При поступлении нового заказа ERP-система может автоматически распределять ресурсы, извлекать соответствующие проекты и передавать задания на резку непосредственно на труборезный станок. Станок, в свою очередь, в режиме реального времени передает информацию о ходе выполнения заказа, расходе материалов и состоянии станка в систему MES, позволяя менеджерам контролировать производство, выявлять узкие места и вносить коррективы на основе данных. Для такого предприятия, как Ahmed's, в котором работает более 100 сотрудников и которое планирует автоматизировать существующие ручные рабочие процессы, такой уровень интеграции означает, что заказ на изготовление перил может пройти путь от запроса продавца до резки деталей с минимальным вмешательством человека, что значительно повышает общую операционную эффективность.

Этот цифровой поток обеспечивает отслеживание каждого компонента, оптимизацию каждого процесса и принятие решений на основе точных данных в режиме реального времени. Это превращает производство из серии изолированных этапов в непрерывный, взаимосвязанный поток, где последовательность и прослеживаемость имеют первостепенное значение.

Автоматизированная обработка материалов и многопроцессная интеграция

Еще одним важным аспектом интеграции является появление автоматизированные системы перемещения материалов. Ручная погрузка длинных и тяжелых металлических труб не только трудоемка и медленна, но и создает значительные риски для безопасности. Современные труборезные станки часто работают в паре с автоматизированными системами загрузки и выгрузки, начиная от пакетозагрузчиков и заканчивая роботизированными манипуляторами. Наша компания MZBNL Инновации на переднем крае4 является ярким примером: в то время как традиционные машины используют боковую или заднюю ручную загрузку, наш оптимизированный механизм передней подачи автоматически втягивает трубку, повышая эффективность подачи примерно на 40% и снижая трудоемкость работы оператора примерно на 40%. Это не только ускоряет пропускную способность, но и освобождает операторов для управления несколькими машинами или выполнения более важных задач, решая проблему текучести кадров и улучшая эргономику рабочего места.

Помимо обработки материалов, современные станки для резки труб охватывают многопроцессная интеграция. Исторически сложилось так, что для обработки труб использовались отдельные станки для резки, штамповки, сверления и снятия заусенцев. Это приводило к многократной настройке, увеличению количества операций и кумулятивным ошибкам. Однако теперь интегрированные станки объединяют эти функции. Например, наши Автоматическая перфорация и резка интегрированная машина5 позволяет выполнять лазерную резку и перфорацию в рамках одной установки. Это значительно сокращает время выполнения заказа, повышает точность, устраняя ошибки при передаче данных между станками, и минимизирует занимаемую площадь. Такая компания, как Ahmed's, производящая как архитектурные металлоконструкции, так и автомобильные детали, получает огромную выгоду от станка, который может выполнять сложные разрезы и точные отверстия на одном куске трубы без дополнительной обработки, обеспечивая постоянное качество в различных линейках продукции и снижая потребность в нескольких специализированных станках.

Консолидация процессов оптимизирует производственную линию, создавая экономичный и эффективный рабочий процесс. Такая возможность обработки по принципу "одного окна" является переломным моментом для производителей, стремящихся оптимизировать производственные площади и увеличить пропускную способность при минимальном переналадке.

Мониторинг в реальном времени, предиктивное обслуживание и контроль качества

Наиболее продвинутые функции интеграции вращаются вокруг мониторинг в реальном времени, предиктивное обслуживание и интегрированный контроль качества. Благодаря встроенным датчикам и возможности подключения к сети IoT современные труборезные станки непрерывно собирают данные о своей работе - все, от мощности лазера и скорости резки до температуры, вибрации и расхода материалов. Эти данные поступают в аналитические платформы, которые предоставляют операторам и менеджерам информацию в режиме реального времени. Например, приборная панель может показывать текущий уровень производства, состояние станка или предстоящие потребности в техническом обслуживании.

Этот непрерывный мониторинг позволяет прогнозируемое обслуживаниеОтказ от реактивного (чинить, когда сломается) или профилактического (чинить по расписанию) подходов. Анализируя оперативные данные, система может предсказать, когда компонент может выйти из строя или когда производительность снизится, что позволяет планировать техническое обслуживание заблаговременно, в непроизводственные часы. Это значительно сокращает время непредвиденных простоев, что является основной проблемой для производителей. Для компании Ahmed, которая столкнулась с проблемой длительных сроков изготовления оборудования, влияющих на выполнение проектов, возможность предвидеть и предотвращать поломки является бесценной, обеспечивая непрерывную работу и своевременное выполнение контрактов.

Кроме того, некоторые машины оснащены системы контроля качества в процессе производства. Системы технического зрения или лазерные сканеры могут проверять размеры реза и положение отверстий сразу после обработки, выявляя отклонения на ранней стадии. При обнаружении проблемы машина может автоматически скорректировать параметры или отметить деталь для проверки, предотвращая дальнейшее продвижение дефектных деталей по производственной линии. Такой уровень интегрированного контроля качества обеспечивает более высокое качество продукции и сокращает количество отходов. Наш сайт Инновационный безотходный хвостовой материал6Оптимизация резки из заднего патрона не только экономит материал, но и повышает эффективность, позволяя увеличить выход продукции с первого прохода. Такое сочетание информации в реальном времени, упреждающего обслуживания и интегрированных проверок качества делает современные станки для резки металлических труб не просто инструментами, а интеллектуальным вкладом в действительно умную производственную среду.

| Область действия | Традиционный подход | Интеграция интеллектуального производства | Выгода для клиента (например, Ахмед) |

|---|---|---|---|

| Проектирование и резка | Ручные чертежи CAD, отдельный CAM, ручной ввод данных, требуется высокая квалификация. | Интеграция без CAD/прямая интеграция с CAD/CAM, автоматический ввод параметров, цифровой двойник | Более быстрая настройка (1 день обучения против 15), сокращение количества ошибок, более низкий порог квалификации, быстрое производство по индивидуальным заказам. |

| Подача материала | Ручная погрузка (боковая/задняя), трудоемкая, медленная, риски для безопасности | Автоматизированные системы фронтальной подачи, роботизированные погрузчики | 40% повышает эффективность, 40% снижает трудоемкость, повышает безопасность, увеличивает пропускную способность. |

| Этапы процесса | Отдельные станки для резки, штамповки, сверления, снятия заусенцев, несколько установок | Многопроцессные интегрированные машины (например, для резки и штамповки) | Сокращение сроков изготовления, повышенная точность (отсутствие ошибок при переносе), меньшая занимаемая площадь, универсальность для различных видов продукции (перила, автозапчасти). |

| Техническое обслуживание | Реактивные (устранение неполадок) или профилактические, основанные на времени | Предиктивное обслуживание с помощью датчиков IoT и аналитики данных | Значительное сокращение непредвиденных простоев, увеличение времени работы оборудования, своевременная сдача проекта. |

| Управление отходами | Неиспользуемый хвостовой материал, ручная сортировка | Безотходный хвостовой материал Инновации, оптимизированное гнездование | Максимальное использование материалов, снижение затрат на отходы, повышение экологичности. |

Современные труборезы подключаются к ERP-системамПравда

Передовые машины интегрируются с корпоративным программным обеспечением для обработки заказов и отслеживания материалов в режиме реального времени.

Ручная погрузка безопаснее автоматическойЛожь

Автоматизированные системы перемещения материалов снижают риски безопасности, связанные с ручной погрузкой тяжелых труб.

С какими проблемами сталкиваются традиционные методы производства в современной промышленности?

Традиционное производство, которое когда-то было надежным, теперь борется с новыми рыночными реалиями. Устаревшие методы приводят к неэффективности, сдерживают инновации и мешают конкурентоспособности. Давайте разберемся в критических проблемах, заставляющих менять парадигму в сторону более интеллектуальных операций.

Традиционные методы производства сталкиваются со значительными проблемами, включая высокую стоимость рабочей силы, зависимость от квалифицированных ручных операторов, непостоянное качество из-за человеческого фактора, длительные производственные циклы и ограниченную гибкость при изготовлении на заказ. Кроме того, они сталкиваются с неэффективным использованием ресурсов, отсутствием данных в реальном времени для принятия решений и сложностью масштабирования для удовлетворения меняющихся потребностей рынка.

Проработав 25 лет в сфере производства металлоконструкций, я видел, как эта отрасль развивалась от преимущественно ручных процессов до все более автоматизированных. Этот опыт из первых рук, особенно в MZBNL, подчеркивает разительный контраст между традиционными методами и требованиями современного производства. Хотя старые подходы имели свое место, в условиях глобализированного, быстро меняющегося рынка они уже просто не выдерживают критики. Давление растущей конкуренции, увеличение стоимости материалов и необходимость повышения гибкости заставляют каждый бизнес, в том числе и нашего клиента Ахмед Аль-Фарси в ОАЭ7Он знает, что опора на традиционные методы помешает ему выйти на новые рынки, такие как производство архитектурных металлоконструкций и деталей для автомобилей, где требуются точность и скорость. Он знает, что использование исключительно традиционных методов помешает ему выйти на новые рынки, такие как производство архитектурных металлоконструкций и деталей для автомобилей, где требуются точность, скорость и экономическая эффективность. Очевидно, что придерживаться старых методов не просто неэффективно - это прямая угроза долгосрочной жизнеспособности и росту.

Промышленный ландшафт значительно изменился, обнажив ограничения и уязвимости, присущие традиционным методам производства. То, что раньше было достаточно или даже процветало, теперь испытывает трудности под тяжестью нового экономического давления, технологических достижений и меняющихся ожиданий клиентов.

Трудоемкие процессы и нехватка квалифицированных кадров

Одна из самых серьезных проблем, с которыми сталкивается традиционное производство, - это его зависимость от ручных трудоемких процессов и одновременный увеличивающийся разрыв в квалификации. Многие традиционные мастерские по-прежнему в значительной степени зависят от квалифицированных операторов, выполняющих такие задачи, как ручная загрузка, точные измерения, настройка и проверка качества. Несмотря на ценность мастерства, человеческий труд по своей природе подвержен изменчивости, усталости и ошибкам, что напрямую влияет на согласованность и производительность. Такая зависимость также приводит к увеличению эксплуатационных расходов, особенно в регионах с растущими зарплатами. Сайт средняя стоимость рабочей силы на производстве8 может существенно различаться - от примерно $5 в час в некоторых развивающихся странах до более $40 в час в высокоразвитых странах, что делает ручные процессы неприемлемыми для глобальной конкурентоспособности.

Все это усугубляется тем, что глобальная нехватка квалифицированной рабочей силы. Опытные машинисты, сварщики и техники уходят на пенсию быстрее, чем на их место приходят новые специалисты. Это создает "узкие места" в производстве, приводит к увеличению текучести кадров - особая проблема, с которой Ахмед Аль-Фарси сталкивался на своих предыдущих станках, - и может привести к значительным задержкам и проблемам с качеством. Традиционные программы обучения часто занимают месяцы, а то и годы, чтобы подготовить действительно опытного оператора. Это препятствует росту и инновациям, затрудняя масштабирование производства или эффективную адаптацию к новым производственным требованиям. Моя команда в MZBNL слышала бесчисленные истории от клиентов, чьи производственные линии были разрушены из-за ухода всего одного квалифицированного оператора, что подчеркивает настоятельную необходимость в решениях, не зависящих от квалификации.

Более того, высокий спрос на квалифицированных операторов САПР для работы со сложными 3D-чертежами, как это было показано в предыдущих задачах Ахмеда, наглядно демонстрирует, как специализированные знания могут стать единственной точкой отказа. Не имея в свободном доступе таких специалистов, предприятия становятся уязвимыми, что негативно сказывается на их способности браться за новые, сложные проекты или быстро внедрять инновации.

Неэффективность, расточительство и отсутствие гибкости

Традиционные методы производства часто характеризуются значительными неэффективность и расточительство. Процессы, включающие множество настроек, ручные переходы между станками и последовательные операции, неизбежно приводят к ошибкам, отходам материала и потерям времени. Например, при традиционной резке труб "Материал хвоста"9 - Непригодные к использованию концы труб - распространенная проблема, приводящая к значительным потерям дорогостоящего сырья. По отраслевым оценкам, отходы материалов при изготовлении металлоконструкций могут составлять от 5% до 15% в зависимости от процесса, что напрямую влияет на рентабельность. Речь идет не только о материалах, но и о потреблении энергии и экологическом следе избыточного производства и лома.

Другим важным ограничением является отсутствие гибкости и маневренности. Традиционные производственные линии, как правило, предназначены для массового производства стандартных изделий. Перенастройка таких линий для выпуска небольших партий, выполнения индивидуальных заказов или внесения изменений в конструкцию часто требует много времени, затрат и сбоев. Такая негибкость ставит производителей в крайне невыгодное положение на современном рынке, где клиенты требуют быстрой настройки и персонализации продукции. Для Ахмеда Аль-Фарси, который активно расширяет свой бизнес в области производства архитектурных металлоконструкций и деталей для автомобилей, невозможность быстро переключаться между различными проектами и спецификациями продукции с помощью старого оборудования напрямую влияла на его конкурентоспособность. Длительное время выполнения заказа означало задержку сдачи проекта, что ставило под угрозу удовлетворенность клиентов и будущие контракты.

Кроме того, отсутствие сбора и анализа данных в режиме реального времени означает, что неэффективность часто остается незамеченной или обнаруживается только постфактум, что делает непрерывное совершенствование реактивным, а не проактивным процессом. Отсутствие понимания препятствует оптимизации, что приводит к увеличению операционных затрат и снижению оперативности реагирования на изменения рынка.

Несоответствие качества и ограниченная масштабируемость

Человеческий фактор, присущий традиционному производству, хотя и обеспечивает определенную универсальность, часто приводит к несоответствие качества. Ручные измерения, регулировки и проверки подвержены человеческим ошибкам, усталости и индивидуальному уровню квалификации. Это может привести к отклонениям в качестве продукции, увеличению количества брака и необходимости тщательного контроля качества после производства, что увеличивает затраты и время. Например, несоответствие точности штамповки или резки может привести к дорогостоящей доработке или, что еще хуже, к появлению на рынке бракованной продукции, что нанесет ущерб репутации компании. Такой производственный бизнес, как Ahmed's, который зарабатывает на поставках готовых деталей строителям и OEM-производителям, не может позволить себе даже незначительные несоответствия качества, поскольку они влияют на выполнение контрактов и будущий бизнес.

Наконец-то, ограниченная масштабируемость является одним из основных ограничений. Расширение производства с помощью традиционных методов часто означает простое добавление большего количества машин и квалифицированной рабочей силы - линейная модель роста, которая быстро приводит к узким местам. Этот процесс не оптимизирован для экспоненциального роста, и каждое добавление персонала влечет за собой сложности в управлении, нагрузку на обучение и потенциальную несогласованность. В результате компаниям становится сложно быстро наращивать производство во время пикового спроса или брать на себя крупные и сложные контракты. В отличие от "умного" производства, где одна высокоинтегрированная машина часто может заменить несколько традиционных машин и процессов, традиционные методы с трудом адаптируются к быстрым изменениям рынка без значительных капитальных затрат и операционной перестройки. Такая неспособность к эффективному масштабированию напрямую влияет на способность компании использовать новые рыночные возможности или противостоять экономическому спаду.

Традиционное производство имеет высокую стоимость рабочей силыПравда

В статье говорится, что стоимость рабочей силы составляет от $5 до $40 в час, что делает ручные процессы неприемлемыми для глобальной конкуренции.

Традиционные методы лучше подходят для персонализацииЛожь

В тексте объясняется, что традиционным производственным линиям не хватает гибкости и они с трудом справляются с индивидуальными заказами, что ставит производителей в невыгодное положение.

Как станки для резки металлических труб решают эти проблемы?

Проблемы традиционного производства требуют трансформационных решений. Без современных инструментов предприятия рискуют отстать от конкурентов. Узнайте, как передовые станки для резки металлических труб напрямую решают эти проблемы, повышая эффективность, сокращая отходы и расширяя возможности "умных" фабрик.

Современные станки для резки металлических труб решают традиционные производственные задачи, автоматизируя трудоемкие задачи, снижая потребность в высококвалифицированных операторах благодаря таким функциям, как системы No-CAD, минимизируя отходы материала благодаря оптимизированной логике резки и обеспечивая неизменно высокую точность. Их интегрированные многопроцессные возможности повышают эффективность и гибкость, предоставляя данные в режиме реального времени для принятия обоснованных решений и превосходного контроля качества.

25 лет работы в компании MZBNL стали свидетельством непрерывных инноваций, всегда направленных на решение реальных проблем, с которыми сталкиваются производители. Мы посвятили себя разработке технологий, которые не только отвечают текущим требованиям отрасли, но и предвосхищают будущие потребности. Переход от традиционных методов к интеллектуальным, автоматизированным решениям - это не просто модернизация, это стратегический императив, напрямую направленный на устранение болевых точек, о которых мы только что говорили. Я вспоминаю многочисленные беседы с клиентами, подобными Ахмеду Аль-Фарси, которые выражали разочарование по поводу бремени переобучения и непостоянного качества. Именно поэтому мы вкладываем свой опыт в создание машин, которые приносят ощутимую, измеримую пользу, превращая проблемы в конкурентные преимущества и закладывая основу для по-настоящему умного и устойчивого будущего производства.

Появление современных станков для резки металлических труб - это не просто усовершенствование, а революционный скачок, который позволяет напрямую решать и преодолевать фундаментальные проблемы, стоящие перед традиционным производством. Эти станки призваны стать основой "умных" фабрик, предлагая решения, которые охватывают все сферы: от эффективности труда до оптимизации материалов и контроля качества.

Преодоление проблем с трудовыми ресурсами и нехватки квалифицированных кадров

Самым непосредственным и эффективным решением, которое обеспечивают современные станки для резки металлических труб, является резкое сокращение зависимость от высококвалифицированного ручного труда и смягчение дефицит квалификации. Традиционно для работы со сложным оборудованием требовалось длительное обучение, часто растягивающееся на месяцы и даже годы, чтобы освоить сложные чертежи CAD и управление станком. Наша операционная система MZBNL No-CAD напрямую решает эту проблему, позволяя операторам обрабатывать стандартные типы труб и шаблоны отверстий простым вводом параметров. Этот революционный подход означает, что операторам теперь нужно только 1 день обучение на месте вместо 15 дней на заводе по производству оборудования10что значительно снижает порог квалификации и нагрузку на обучение. Это напрямую устраняет высокую текучесть кадров и проблемы с переобучением, с которыми сталкивался Ахмед Аль-Фарси, обеспечивая его команде возможность практически сразу приступить к работе.

Кроме того, интеграция средств автоматизации, таких как наши Инновации на переднем краеЭто значительно снижает интенсивность физического труда. В то время как традиционные машины требуют ручной боковой или задней загрузки, наша система автоматически вытягивает трубку спереди. Это не только повышает эффективность кормления примерно на 40%, но при этом снижает трудоемкость работы оператора примерно на 40%. Таким образом, сокращается количество сотрудников, занятых выполнением тяжелых задач, что позволяет перераспределить имеющийся персонал на более важные виды деятельности, такие как контроль качества, оптимизация процессов или даже управление несколькими машинами. Для предприятия с численностью персонала более 100 человек, как у компании Ahmed's, оптимизация человеческого капитала за счет снижения количества тяжелых задач и зависимости от квалификации напрямую способствует повышению производительности труда на одного сотрудника и улучшению безопасности на рабочем месте, обеспечивая стабильную работу даже в условиях нестабильного рынка труда.

Этот сдвиг означает, что меньше времени тратится на выполнение рутинных, повторяющихся задач и больше - на стратегический контроль, превращая работников из операторов станков в системных менеджеров. Такой сдвиг парадигмы делает производственную карьеру более привлекательной и устойчивой в долгосрочной перспективе.

Повышение эффективности и устранение отходов

Современные станки для резки металлических труб разработаны для непревзойденного эффективность и сокращение отходовЭто позволяет напрямую бороться с двумя наиболее существенными недостатками традиционных методов. Одним из самых значительных нововведений в этом отношении является наша Инновационный безотходный хвостовой материал. Традиционные системы часто оставляют непригодный "хвостовой материал" на конце трубы, что приводит к значительным отходам материала и увеличению затрат. Компания MZBNL переработала логику резки таким образом, чтобы расчет велся от заднего патрона, что позволяет системе избавляться от остатков хвостового материала, если длина оставшегося участка меньше длины изделия. Этот инновационный подход позволяет максимально использовать материал, эффективно превращая то, что раньше было ломом, в пригодный для использования продукт. Для предприятий, работающих с большими объемами дорогостоящего сырья, это может означать следующее экономия 5-10% и более только на материальных затратахЭто критически важный фактор для сохранения прибыли.

Помимо отходов материала, эти машины оптимизируют затраты времени и энергии. Возможность высокоскоростной и высокоточной резки Это означает, что работы выполняются гораздо быстрее и с меньшим количеством ошибок, что ведет к повышению производительности. Например, на резку трубы традиционной пилой могут уйти минуты, в то время как лазерный резак может выполнить ее за считанные секунды с превосходным качеством кромок, не требующим последующей обработки, например снятия заусенцев. Такое повышение эффективности в сочетании с многопроцессная интеграция (например, наш интегрированный станок для автоматической штамповки и резки) означает, что то, что раньше требовало нескольких станков и установок - резка, штамповка, сверление - теперь может быть выполнено за одну непрерывную операцию. Это позволяет оптимизировать производственную линию, уменьшить количество узких мест и свести к минимуму количество операций по обработке, что приводит к значительному сокращению сроков изготовления готовых деталей. Ахмед Аль-Фарси, постоянно стремящийся к эффективному выполнению проектов, найдет это комплексное решение бесценным для своих контрактных услуг по изготовлению.

Сокращение количества этапов технологического процесса также ведет к снижению потребления энергии на готовую деталь, что способствует более экологичному и экономичному производству.

Достижение беспрецедентного качества и масштабируемости

Пожалуй, одним из наиболее привлекательных решений, предлагаемых современными труборезными станками, является возможность обеспечить Беспрецедентный уровень качества и последовательностив сочетании с превосходным масштабируемость. В отличие от ручных процессов, подверженных человеческим ошибкам, автоматизированные станки лазерной резки достигают микронной точности, обеспечивая идентичность каждого отреза и точное соответствие спецификациям. Это значительно снижает количество дефектов, переделок и брака, тем самым повышая выход продукции из первого прохода и ее общее качество. Для таких клиентов, как Ахмед, поставляющих готовые детали для таких требовательных отраслей, как автомобилестроение и архитектурное декорирование, такое стабильное качество не подлежит обсуждению и напрямую влияет на его репутацию и возможность получения будущих контрактов. Способность станка выполнять сложные разрезы и замысловатые узоры с неизменной точностью на тысячах деталей устраняет непостоянство, связанное с ручными квалифицированными операциями.

С точки зрения масштабируемостьЭти машины изначально рассчитаны на более высокую производительность и простоту тиражирования. Вместо того чтобы добавлять более трудозависимые традиционные станки, один современный труборезный станок зачастую превосходит несколько старых. Их цифровая природа означает, что производственные параметры и дизайн могут быть легко воспроизведены на нескольких станках или даже на разных заводах, что обеспечивает стабильность производства во всем мире. Простота управления, которую демонстрирует наша система No-CAD, означает, что расширение производства не столько связано с поиском и обучением новой квалифицированной рабочей силы, сколько с развертыванием дополнительных интеллектуальных устройств. Такая гибкость позволяет компаниям быстро реагировать на колебания рыночного спроса, принимать более крупные заказы или изменять объемы производства без дорогостоящих операционных перестроек". Ахмед, который рассматривает возможность стать региональным дистрибьютором, считает, что такая масштабируемость и способность стабильно поставлять высококачественную продукцию по широкому спектру проектов являются важнейшими преимуществами для расширения бизнеса и поддержания конкурентных преимуществ на его рынке.

Системы без графики сокращают время обученияПравда

Система No-CAD позволяет операторам обрабатывать стандартные типы труб всего за 1 день обучения вместо 15 дней, что значительно снижает порог квалификации.

Переднее кормление увеличивает интенсивность трудаЛожь

Инновация с передней подачей фактически снижает трудоемкость работы оператора примерно на 40% за счет автоматизации загрузки труб по сравнению с ручной боковой/задней загрузкой.

Каковы технологические предложения по использованию этих машин в интеллектуальном производстве?

Инвестиции в передовые машины - это одно, а их эффективное использование в интеллектуальном производстве - совсем другое. Без четкой стратегии весь их потенциал остается неиспользованным. Ознакомьтесь с ключевыми технологическими предложениями, позволяющими максимизировать ценность станков для резки металлических труб в экосистеме действительно "умного" производства.

Чтобы в полной мере использовать станки для резки металлических труб в интеллектуальном производстве, интегрируйте их с надежными платформами IoT для получения данных в режиме реального времени, используйте аналитику на основе искусственного интеллекта для предиктивного обслуживания и оптимизации процессов, внедряйте передовую робототехнику для автоматизированного управления и обеспечьте бесперебойную связь с системами ERP/MES. Приоритет отдается интуитивно понятным интерфейсам и возможностям удаленной диагностики для повышения эффективности работы.

Тесно сотрудничая со многими производителями, в том числе с такими дальновидными клиентами, как Ахмед Аль-Фарси, я убедился, что просто приобрести передовое оборудование недостаточно. Настоящая трансформация заключается в том, как эти мощные инструменты интегрируются и используются в рамках более широкой системы интеллектуального производства. Речь идет о создании интеллектуальной, быстро реагирующей экосистемы. Наш 25-летний опыт работы в MZBNL показал, что ключом к получению максимальной выгоды является стратегический подход к внедрению технологий. Это касается не только оборудования, но и программного обеспечения, возможностей подключения и стремления к постоянному совершенствованию, чтобы каждая инвестиция способствовала созданию целостной, оптимизированной производственной среды. Давайте рассмотрим важнейшие технологические предложения, которые позволят превратить станки для резки металлических труб из самостоятельных активов в центральную опору вашей "умной" фабрики.

Использование станков для резки металлических труб в рамках интеллектуальной производственной парадигмы требует целостной технологической стратегии, которая выходит за рамки самого станка и охватывает данные, возможности подключения и передовой интеллект. Речь идет о создании взаимосвязанной экосистемы, в которой каждый компонент вносит свой вклад в оптимизацию производительности.

Интеграция с данными и IoT

В основе интеллектуального производства лежит данныеИ первое критическое предложение - полностью принять Интеллектуальные данные благодаря надежной интеграции IoT. Современные станки для резки металлических труб, такие как разработанные компанией MZBNL11оснащены многочисленными датчиками, которые генерируют огромное количество оперативных данных - от потребляемой мощности лазера и скорости резки до расхода материала, диагностики состояния оборудования и объема выпускаемой продукции. Однако эти данные ценны только в том случае, если их можно эффективно собирать, передавать и анализировать. Внедрение специализированной IoT-платформы позволяет собирать данные в реальном времени со станка в центральное облако или пограничную вычислительную систему. Это означает, что такие параметры, как число оборотов шпинделя, колебания температуры и скорость подачи материала, являются не просто статическими цифрами, а динамическими данными. Например, сбор данных о характере износа режущей головки позволяет составить точный график замены, гораздо более точный, чем обслуживание по времени.

Эти данные в режиме реального времени становятся топливом для Аналитика на основе искусственного интеллекта и алгоритмы машинного обучения. Эти алгоритмы могут выявлять тонкие закономерности, которые могут не заметить операторы, предсказывая возможные сбои в работе машины. до (предиктивное обслуживание), оптимизировать траекторию резки для максимального использования материала или даже предложить корректировку параметров резки для повышения качества или скорости. Для такого клиента, как Ахмед Аль-Фарси, который испытывает проблемы с оборудованием, не имеющим местной сервисной поддержки, и длительными сроками выполнения заказов, возможность удаленной диагностики проблем и составления проактивного графика технического обслуживания на основе анализа данных является бесценной. Удаленная диагностика и доступность запасных частей, которые Ахмед считает приоритетными, становятся простыми, когда машины постоянно сообщают о своем состоянии. Отчет Deloitte12 По оценкам специалистов, предиктивное обслуживание может сократить время простоя оборудования на 5-10%, а затраты на обслуживание - на 10-40%. Такой упреждающий подход позволяет перевести предприятия с реактивного решения проблем на упреждающую оптимизацию, обеспечивая постоянное время работы и производительность.

Кроме того, эти данные позволяют системы с замкнутой обратной связью. При обнаружении проблем с качеством (например, с помощью встроенной системы технического зрения) данные могут быть переданы в систему управления станка для автоматической корректировки параметров последующих резов, обеспечивая непрерывную самокоррекцию и оптимальную производительность. Такое непрерывное обучение и адаптация являются отличительными чертами по-настоящему интеллектуальной системы.

Внедрение передовой автоматизации и многомашинной интеграции

Второе критическое предложение предполагает расширение границ автоматизации за пределы только самого процесса резки, сосредоточившись на передовая автоматизация и бесшовная интеграция нескольких машин. В то время как наша инновационная система фронтальной подачи MZBNL уже значительно автоматизировала загрузку материала, рассмотрите возможность интеграции промышленных роботов или автоматизированных управляемых транспортных средств (AGV) для обработки труб на всей производственной линии - от хранения сырья до извлечения готовых деталей. Такая интеграция роботов еще больше сокращает ручной труд, повышает безопасность и обеспечивает постоянный поток материалов, что особенно полезно для таких предприятий, как Ahmed's, в которых работает более 100 сотрудников и которые стремятся автоматизировать существующие ручные рабочие процессы. Например, робот может автоматически загружать трубы со стеллажа, подавать их в режущий станок, а затем передавать отрезанные детали на сортировочную станцию или на следующий этап обработки (например, гибки или сварки), и все это без участия человека.

Не ограничиваясь физической автоматизацией, определите приоритеты вертикальная и горизонтальная интеграция систем. По вертикали это означает непосредственную связь системы управления труборезного станка с более высокими уровнями ERP (Enterprise Resource Planning) и MES (Manufacturing Execution Systems). Это позволяет беспрепятственно передавать производственные заказы, отслеживать ход выполнения заданий в режиме реального времени и автоматизировать управление запасами. Горизонтальное подключение предполагает соединение труборезного станка с другими машинами в цехе - например, лазерный труборез обменивается данными с лазерным листорезом или сварочным роботом. Такая связь позволяет координировать производство, когда выход одного станка автоматически запускает следующий этап производственного процесса. Для компании Ahmed, чей бизнес охватывает архитектурные металлоконструкции и детали автомобилей, такая многопроцессная интеграция является ключевой. Если клиент заказывает сложную металлическую конструкцию, ERP-система может автоматически планировать детали для резки труб и листов, обеспечивая одновременную готовность всех компонентов, что позволяет избежать узких мест.

Комплексная автоматизация и интеграция превращают отдельные станки во взаимосвязанные рабочие места, создавая целостный и высокоэффективный производственный поток, способный динамично реагировать на производственные требования и изменения, сокращая общее время цикла до 20-30%.

Приоритет отдается ориентированному на пользователя дизайну, обучению и кибербезопасности

Наконец, чтобы по-настоящему эффективно использовать эти машины, необходимо применять трехсторонний подход, ориентированный на Ориентированный на пользователя дизайн, всестороннее обучение и надежная кибербезопасность очень важна. Во-первых, несмотря на передовые технологии, интерфейс должен оставаться интуитивно понятным и удобным для пользователя. Наша система MZBNL No-CAD является тому подтверждением, упрощая сложные операции до ввода параметров, что значительно сокращает время обучения с 15 до 1 дня. Упор на простоту использования гарантирует, что даже по мере совершенствования машин они остаются доступными для операторов, что позволяет бороться с нехваткой навыков и минимизировать нагрузку на переподготовку. Интуитивно понятные приборные панели с четкой визуализацией производственных данных, состояния машины и предупреждений о необходимости технического обслуживания позволяют операторам не просто работать, а эффективно управлять. Предпочтение компании Ahmed в пользу готовых решений, которые легко устанавливать и эксплуатировать, идеально согласуется с этим принципом.

Во-вторых, хотя машины снижают потребность в высококвалифицированных специалистах руководство труд, они повышают потребность в новые навыки управления системой, интерпретации данных и устранения неполадок. Важную роль играют комплексные программы обучения, которые часто предоставляют такие поставщики, как MZBNL. Обучение должно охватывать не только эксплуатацию оборудования, но и базовый анализ данных, интерпретацию прогнозируемого обслуживания и устранение неполадок в сети. Это позволит сотрудникам развиваться вместе с технологией, превращая их в проактивных менеджеров интеллектуальных систем. Это позволяет Ахмеду рассчитывать на послепродажное обучение и поддержку, гарантируя, что его сотрудники будут хорошо подготовлены для максимального использования возможностей машины и применения ее интеллектуальных функций.

В-третьих, по мере того как производственные системы становятся все более взаимосвязанными, Кибербезопасность приобретает первостепенное значение. Защита сетей операционных технологий (OT) от киберугроз так же важна, как и защита IT-сетей. Внедрение надежных межсетевых экранов, систем обнаружения вторжений, регулярное обновление программного обеспечения и обучение сотрудников лучшим практикам кибербезопасности не подлежат обсуждению. Нарушение может привести к простою производства, краже данных или даже физическому повреждению оборудования. Обеспечение безопасного удаленного доступа для диагностики и поддержки - функция, которую Ахмед может ценить, - требует строгих протоколов безопасности. Инвестируя в эти области - удобный дизайн, непрерывное обучение персонала и проактивную кибербезопасность - компании могут полностью использовать возможности передовых станков для резки металлических труб, превращая их в устойчивые, производительные и перспективные активы в рамках экосистемы "умного производства".

IoT обеспечивает предиктивное обслуживаниеПравда

Интеграция IoT позволяет анализировать данные о машинах в режиме реального времени и предсказывать сбои до их возникновения, сокращая время простоя на 5-10%.

Автоматизация устраняет весь человеческий трудЛожь

Автоматизация сокращает количество ручных задач, но при этом создает новые потребности в квалифицированных операторах для управления и интерпретации интеллектуальных систем.

Заключение

Станки для резки металлических труб занимают центральное место в интеллектуальном производстве, превращая традиционные болевые точки в конкурентные преимущества. Благодаря таким инновациям, как No-CAD и Zero-Waste, они повышают эффективность, снижают затраты и улучшают качество. Внедрение этих технологий и стратегическая интеграция являются ключевыми для производителей, таких как наш клиент Ahmed, чтобы процветать в развивающейся глобальной промышленности.

-

Узнайте об основах и преимуществах интеллектуального производства и его современных промышленных применениях ↩

-

Откройте для себя технологические достижения и рамки, определяющие Индустрию 4.0 ↩

-

Поймите преимущества обхода сложных чертежей для повышения эффективности ↩

-

Узнайте, как переднее кормление повышает эффективность и безопасность ↩

-

Узнайте, как интегрируются несколько процессов для обеспечения точности и скорости ↩

-

Узнайте, как безотходный дизайн позволяет максимально эффективно использовать материалы ↩

-

Узнайте больше о роли и задачах Ахмеда Аль-Фарси в современном производстве ↩

-

Узнайте, как стоимость рабочей силы влияет на конкурентоспособность производства в глобальном масштабе ↩

-

Понять, как хвостовой материал влияет на эффективность и стоимость производства ↩

-

Узнайте, как сокращение объема обучения повышает готовность и производительность труда ↩

-

Узнайте, как станки MZBNL интегрируются в интеллектуальные производственные системы ↩

-

Узнайте о преимуществах предиктивного обслуживания и его влиянии на производственные затраты ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.