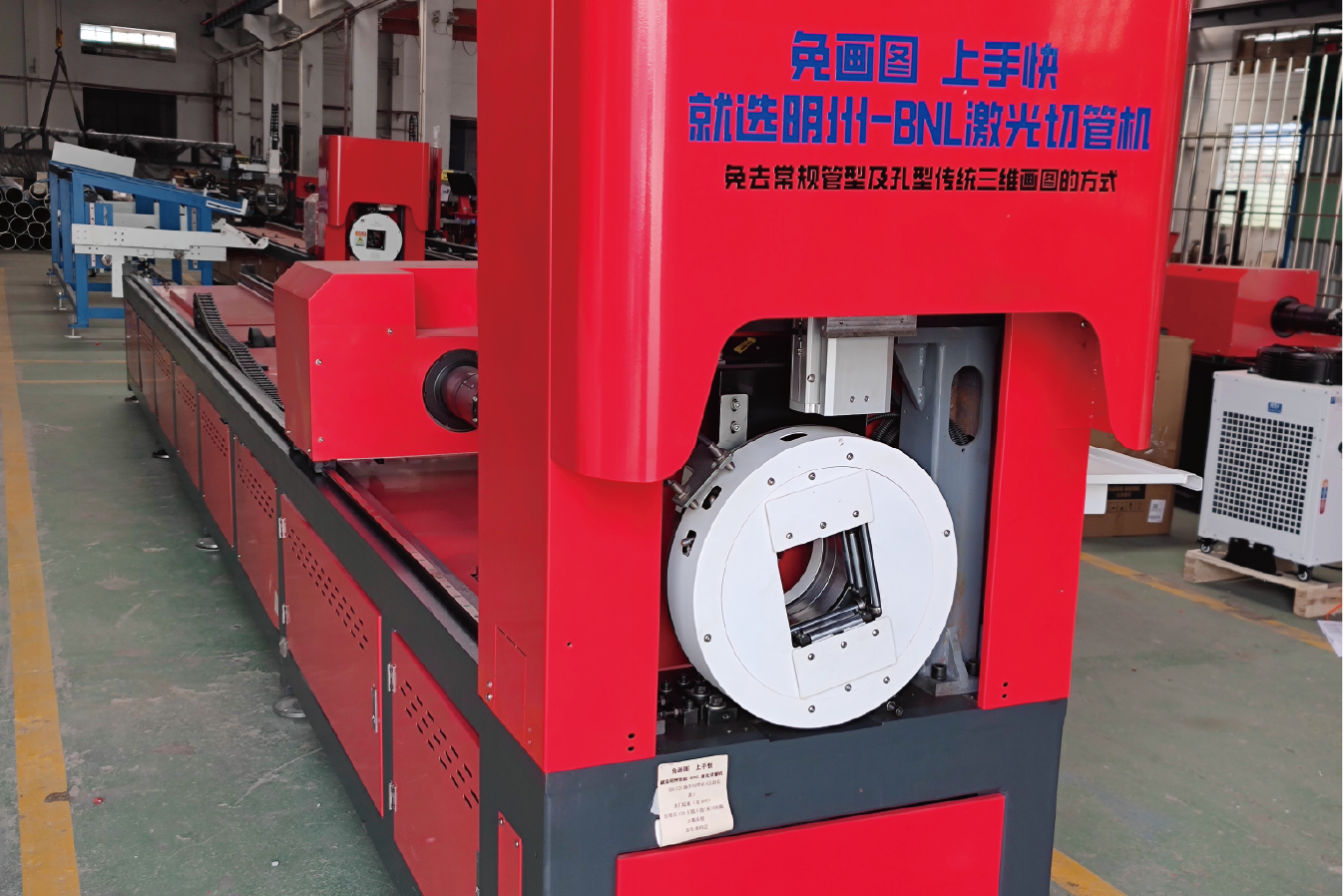

Станки для лазерной резки труб No-CAD: Быстрая настройка, низкая стоимость

Традиционная лазерная резка труб часто загромождает производство сложными программами CAD, требуя квалифицированных операторов и создавая "узкие места". Такая неэффективность приводит к повышению стоимости рабочей силы, увеличению сроков реализации проектов и упущенным возможностям для бизнеса - мой клиент Ahmed в ОАЭ хорошо знал эту ситуацию, прежде чем прибегнуть к автоматизации. Станки для лазерной резки труб No-CAD предлагают оптимизированную альтернативу, упрощая операции для более быстрого и экономичного производства.

Станки для лазерной резки труб No-CAD значительно ускоряют процесс наладки производства благодаря отсутствию необходимости в сложных чертежах CAD, обеспечивая прямой ввод параметров для стандартных профилей. Эта инновация напрямую ведет к снижению эксплуатационных расходов за счет уменьшения потребности в рабочей силе, минимизации накладных расходов на обучение и более быстрого выполнения проектов для повышения производительности.

На протяжении многих лет я наблюдал, как предприятия, занимающиеся производством металлических изделий, пытаются разобраться в тонкостях традиционной лазерной резки. Сильная зависимость от квалифицированных дизайнеров САПР часто создает тупиковую ситуацию, особенно когда поступают срочные заказы или когда требуется оперативное внесение изменений в конструкцию в цеху. Ахмед Аль-Фарси, мой уважаемый клиент из ОАЭ, часто рассказывал о своих разочарованиях, связанных именно с этими проблемами, прежде чем он решил изучить более современные, удобные для пользователя технологии. Давайте узнаем, как этот поворотный переход к системам No-CAD может действительно изменить ваши производственные операции.

Переход на системы No-CAD - это не просто незначительное технологическое обновление; он представляет собой фундаментальную эволюцию нашего подхода к изготовлению труб. В современных условиях жесткой конкуренции предприятия постоянно испытывают давление, требующее более быстрого и экономичного выпуска превосходной продукции. Традиционные методики, хотя и являются точными, часто предполагают запутанный, многоступенчатый путь от разработки концепции до этапа резки - процесс, который может занимать часы, а то и дни, для особо сложных компонентов. По данным отраслевого анализа, время установки может составлять до 30%1 от общей продолжительности производства в некоторых производственных цехах. Ахмед, управляющий динамично развивающимся предприятием среднего размера, проницательно заметил, что существующие ручные рабочие процессы и критическая зависимость от специализированных операторов САПР ограничивают его возможности по масштабированию производства и эффективной конкуренции, особенно в условиях растущей стоимости рабочей силы и растущего спроса на быстрые сроки выполнения заказов со стороны его клиентов в области архитектурных металлоконструкций и автомобильных деталей. Именно здесь парадигма No-CAD стала решающим фактором, изменившим ситуацию.

Какие проблемы возникают при традиционных процессах настройки САПР?

Вы обнаружили, что ваше производство постоянно тормозится из-за необходимости в квалифицированных операторах САПР, а проекты долго доходят до машины? Для моего клиента Ahmed это было серьезной операционной головной болью. Такая чрезмерная зависимость приводит к досадным задержкам, увеличивает расходы на обучение, когда уходят ценные операторы, и сильно ограничивает вашу способность быстро адаптироваться к новым или измененным заказам клиентов. Понимание этих неотъемлемых проблем наглядно демонстрирует, почему инновационные решения абсолютно необходимы для успеха современного производства.

Традиционные процессы настройки в САПР сопряжены с такими проблемами, как необходимость в специализированных высококвалифицированных операторах, значительные временные затраты как на создание проекта, так и на его последующую модификацию, а также значительная зависимость, которая может замедлить весь производственный процесс, особенно при выполнении срочных или индивидуальных заказов.

Я неоднократно видел на собственном опыте, как эти препятствия, связанные с САПР, могут сильно повлиять на оперативность и быстроту работы мастерской. Ахмед, например, управляет оживленным и успешным бизнесом по изготовлению металлоконструкций в Объединенных Арабских Эмиратах. Он часто рассказывал о глубоком разочаровании, когда его дорогой и высокопроизводительный лазерный резак простаивал в течение длительного времени, пока его команда с тревогой ждала новых чертежей или пыталась внести сложные изменения в программное обеспечение, чтобы выполнить новый заказ клиента. Это было не просто неудобство - это прямо и негативно сказывалось на его доходах и существенно ограничивало его возможности по выполнению большего объема проектов. Традиционный подход, хотя и способен обеспечить высокую точность, к сожалению, создает несколько уровней операционных сложностей и потенциальных задержек, которые такие компании, как эта, не могут себе позволить в условиях современного быстро меняющегося и требовательного рынка. Давайте углубимся в эти специфические и зачастую дорогостоящие болевые точки.

Барьер квалификации и зависимость от оператора

Традиционные операции лазерной резки труб на основе САПР требуют от операторов значительного уровня знаний не только в области механического управления станком, но и, что более важно, в области сложных программных пакетов 3D САПР, таких как SolidWorks, AutoCAD или специализированные модули проектирования труб. Глобальная проблема поиска, найма и удержания такого квалифицированного персонала широко признается во всем производственном секторе. В таких регионах, как Ближний Восток, где работает предприятие моего клиента Ахмеда, эта проблема может быть еще более острой из-за динамики местного рынка труда. Данные, полученные из Отчет о нехватке квалифицированных кадров в обрабатывающей промышленности за 2022 год2 резко показало, что почти 80% производителей сообщили, что испытывают значительные трудности с поиском квалифицированных работников, обладающих необходимыми навыками работы с САПР. Этот распространенный барьер в квалификации означает, что время работы и производительность станка лазерной резки в значительной степени зависят от нескольких ключевых высококвалифицированных специалистов. Если основной оператор САПР отсутствует по причине болезни, отпуска или решения покинуть компанию, производство может быстро остановиться, что приведет к дорогостоящим задержкам и срыву сроков. Ахмед сам рассказывал, что столкнулся именно с таким сценарием, когда срочный заказ на изготовление архитектурных перил был значительно отложен из-за неожиданного отсутствия главного дизайнера CAD. Финансовые вложения, необходимые для обучения новых операторов САПР, также значительны, зачастую это несколько недель интенсивного специализированного обучения, не говоря уже о первоначальном периоде неизбежного снижения производительности, пока они акклиматизируются и осваиваются с конкретным программным обеспечением и процедурами компании. Такая глубокая зависимость от небольшого числа специалистов создает хрупкую и уязвимую операционную точку для любого производственного предприятия.

Зависимость от специализированных навыков работы с САПР распространяется далеко не только на первоначальное создание новых конструкций. Крайне важно, что любые изменения существующих конструкций, которые часто требуются в середине производства или при выполнении индивидуальных работ, также требуют возвращения на станцию САПР и вмешательства квалифицированного пользователя САПР. Этот повторяющийся процесс "туда-сюда" между цехом и конструкторским бюро по своей сути неэффективен и отнимает много времени. Представьте себе сценарий, в котором клиент просит внести, казалось бы, незначительное изменение, например, слегка изменить расположение отверстий или немного подкорректировать общую длину трубы; оператор станка обычно должен остановить станок, физически отправиться в конструкторское бюро (если оно расположено отдельно), терпеливо ждать, пока конструктор внесет необходимые изменения в программное обеспечение CAD, заново сгенерировать G-код или программу станка, а затем тщательно передать эту обновленную программу обратно на станок лазерной резки. Каждый из этих этапов не только отнимает ценное производственное время, но и создает возможность для недопонимания или ошибки. Для таких предприятий, как Ahmed's, которые стремятся внедрить принципы бережливого производства и оптимизировать рабочий процесс, эти постоянные перерывы в производственном процессе представляют собой значительное препятствие на пути к достижению максимальной эффективности.

Кроме того, сложность, присущая программному обеспечению САПР, может стать серьезным препятствием для более широкого внедрения и гибкости в работе. Хотя эти программные пакеты, несомненно, являются мощными и многофункциональными, они, как правило, имеют крутые кривые обучения, требующие значительного времени и усилий для освоения. Такая сложность естественным образом ограничивает круг сотрудников компании, которые могут быть эффективно обучены работе с лазерным резаком, что снижает общую гибкость и устойчивость производства. Стратегическая цель Ахмеда заключалась в автоматизации процессов и расширении возможностей имеющейся рабочей силы за счет повышения доступности технологий, а не в создании еще большей зависимости от небольшой узкоспециализированной команды, отсутствие которой может привести к срыву производства. Мечта о производстве "без света" или даже просто о достижении высокоэффективного и гибкого производственного графика значительно затруднена из-за этого постоянного узкого места между человеком и программным обеспечением, присущего традиционным рабочим процессам, ориентированным на САПР.

Требующие много времени проектирование и программирование

Процесс создания точных 3D-моделей и соответствующих им программ резки для различных трубных профилей, особенно тех, которые включают в себя сложные соединения, замысловатые конусы или плотную компоновку отверстий, несомненно, является трудоемкой задачей. Даже для опытных дизайнеров САПР воплощение концептуальной идеи или базового 2D-чертежа в полностью детализированную и пригодную для обработки 3D-модель трубы может занять несколько часов сосредоточенной работы. Мой клиент Ахмед, чей бизнес часто поставляет детали, разработанные на заказ, для сложных автомобильных и архитектурных проектов, часто обнаруживал, что начальная стадия проектирования нового компонента может иногда занимать больше времени, чем сам процесс физической резки, особенно при изготовлении небольших партий. Такое непропорционально большое время, затрачиваемое на проектирование, явно указывает на область, требующую оптимизации. Отраслевые исследования постоянно показывают, что только время программирования может составлять от 15% до 50% от общего времени работы над сложными малосерийными деталями, когда производители используют традиционные рабочие процессы CAD/CAM.

Эти значительные затраты времени - не просто единовременные расходы, связанные с новым продуктом; это постоянные расходы, которые накапливаются с каждым новым проектом или с каждой значительной модификацией существующего. Рассмотрим распространенный сценарий разработки продукта, когда прототип должен пройти несколько итераций проектирования, чтобы довести его форму и функции до совершенства. Каждая из этих итераций обычно требует тщательной корректировки CAD, полного перепрограммирования траекторий резания и последующего повторного тестирования на станке. Этот итерационный цикл, хотя и является важной частью жизненного цикла разработки изделия, становится чрезмерно долгим и громоздким, когда САПР остается основным интерфейсом для внесения изменений в конструкцию. В таблице ниже приведено упрощенное, наглядное сравнение времени для умеренно сложной трубной сборки, включающей пять уникальных деталей, что подчеркивает значительный потенциал задержек, связанных с САПР, при традиционной установке:

| Этап выполнения задания | Традиционный подход к САПР (часы) | Потенциальный без-CAD (на основе параметров) (часы) |

|---|---|---|

| Первоначальный дизайн | 8-16 | 1-2 (при наличии стандартных профилей/макросов) |

| Программирование | 4-8 | 0,5-1 (автоматизировано по параметрам) |

| Установка и первая резка | 1-2 | 0,25-0,5 (упрощенный интерфейс) |

| Итого (приблизительно) | 13-26 | 1.75-3.5 |

Эти сравнительные данные наглядно демонстрируют, что при использовании традиционного подхода, основанного на САПР, сроки выполнения работ в подавляющем большинстве случаев зависят от начального проектирования и последующих этапов программирования. Для таких компаний, как компания Ахмеда, которые стремятся быть исключительно гибкими и быстро реагировать на потребности клиентов, такие длительные сроки выполнения заказных работ представляют собой существенный конкурентный недостаток на рынке. Он часто сталкивался с огромным давлением со стороны своих клиентов, которым требовались очень быстрые сроки изготовления прототипов или мелкосерийного производства, и традиционный процесс автоматизированного проектирования был постоянным узким местом, не позволяя ему удовлетворить эти срочные требования наиболее эффективным способом. Поэтому сильное желание обойти этот длительный и часто разочаровывающий цикл от проектирования до производства является ключевым мотивирующим фактором для изучения и внедрения альтернативных, более рациональных технологий.

Негибкость и высокая стоимость модификаций

Традиционный рабочий процесс изготовления труб, ориентированный на САПР, часто не обладает гибкостью, необходимой для быстрого создания прототипов или внесения быстрых корректировок непосредственно в цеху. Когда необходимо внести изменения в конструкцию - возможно, диаметр отверстия требует небольшого изменения, паз нужно немного изменить или угол реза должен быть скорректирован на основе пробной подгонки - у оператора станка обычно не остается выбора, кроме как вернуть весь процесс обратно к программному обеспечению CAD и конструктору. Этот итеративный цикл, перемещающийся между физическим станком на заводе и цифровой средой проектирования в офисе, как уже говорилось, по своей сути неэффективен и разрушителен. Нередко эти, казалось бы, незначительные корректировки отнимают непропорционально много драгоценного времени, особенно если первоначальный дизайнер CAD в этот момент недоступен или если сами файлы проекта особенно сложны и их трудно быстро изменить. Ахмед рассказал о нескольких конкретных случаях, когда простой запрос клиента о незначительном изменении размеров приводил к многочасовой задержке, поскольку его команде приходилось находить исходные файлы САПР, кропотливо вносить правки, заново генерировать машинный код, а затем тщательно перезагружать его на лазерный резак.

Эта негибкость, присущая традиционной системе, напрямую приводит к увеличению эксплуатационных расходов. Трудовые часы, затрачиваемые квалифицированным персоналом на внесение этих изменений в САПР, представляют собой время, не приносящее добавленной стоимости с точки зрения эффективности производства. Более того, если изменения в конструкции происходят часто, как это часто бывает при изготовлении на заказ или во время циклов разработки новых продуктов, эти сопутствующие расходы могут значительно возрасти и сократить прибыль. Всеобъемлющий исследование, проведенное компанией Aberdeen Group3 обнаружили, что компании, обремененные неэффективными процессами внесения изменений в конструкцию (ECO), сталкиваются с заметным увеличением стоимости продукции и значительно более длительными сроками выхода на рынок по сравнению с их более гибкими конкурентами. Хотя ECO охватывают более широкую сферу, чем просто изменения в САПР, основной принцип остается весьма актуальным: любые трудности с быстрым и эффективным внесением необходимых изменений неизменно увеличивают общую стоимость производства.

Кроме того, риск ошибок возрастает при ручном повторном вводе данных или при выполнении сложных изменений в программном обеспечении САПР. Незначительное неверное толкование запроса на изменение или тонкая ошибка, допущенная в процессе обновления САПР, могут легко привести к браку, напрасной трате ценных материалов и дальнейшим дорогостоящим задержкам производства. Ахмед подчеркнул, что минимизация отходов материалов имеет решающее значение для поддержания рентабельности его бизнеса, особенно при работе с дорогостоящим сырьем, используемым в его проектах. Традиционная система с ее многочисленными передачами функций между сотрудниками и присущим ей потенциалом недопонимания в процессе модификации представляла собой постоянный и значительный риск в этом отношении. Идеальный сценарий работы, который он себе представлял, заключался в том, чтобы его операторы станков могли уверенно и грамотно вносить общие изменения непосредственно в интерфейс станка, не будучи при этом экспертами в области САПР и не прибегая к услугам отдельного конструкторского отдела для внесения каждого мелкого, рутинного изменения.

No-CAD сокращает время установкиПравда

Системы No-CAD исключают этапы программирования в САПР, обеспечивая прямой ввод параметров, что сокращает время настройки на 80-90% по сравнению с традиционными методами.

Навыки работы с САПР не обязательныЛожь

Для традиционной лазерной резки труб абсолютно необходимы квалифицированные операторы САПР - отчет о нехватке квалифицированных кадров за 2022 год показывает, что 80% производителей испытывают трудности с поиском таких специалистов.

Почему инновационная система No-CAD имеет решающее значение для станков лазерной резки труб?

Традиционная зависимость от САПР, несомненно, замедляет работу, не так ли? Только представьте себе разочарование, когда вы упускаете выгодные проекты только из-за слишком долгого времени настройки. Мой клиент Ахмед столкнулся именно с такой проблемой. Это критически важное узкое место не только ограничивает операционную гибкость, но и увеличивает расходы, что делает эффективную конкуренцию все более сложной, особенно для компаний, нацеленных на значительный рост и расширение рынка. Система No-CAD стала настоящим прорывом, напрямую решающим эти насущные проблемы за счет значительного упрощения операций и резкого ускорения всего производственного цикла.

Инновационная система No-CAD имеет решающее значение для станков лазерной резки труб, поскольку она демократизирует работу, делая передовые технологии более доступными, значительно сокращает время настройки, устраняя необходимость в сложных чертежах, и значительно снижает порог квалификации оператора.

После тщательного изучения многочисленных разочарований и неэффективности, присущих традиционным системам автоматизированного проектирования, стало предельно ясно, почему в отрасли крайне необходимы фундаментальные изменения. Для меня и для таких дальновидных клиентов, как Ахмед, ключевым стал вопрос: как сделать мощную и точную технологию лазерной резки труб более доступной, более удобной для пользователя и гораздо более отвечающей динамичным требованиям современного производства? Я считаю, что ответ кроется в революционных инновациях, таких как система No-CAD, которая напрямую решает проблему сложности и временных барьеров, которые долгое время были проблемой в этой области. Система No-CAD - это не просто дополнительная функция; это фундаментальное переосмысление всего рабочего процесса, тщательно разработанное для того, чтобы вернуть контроль в руки операторов и значительно ускорить весь процесс от первоначальной концепции до конечной детали. Этот сдвиг особенно важен на высококонкурентных рынках, где оперативная гибкость и способность предлагать быстрые сроки выполнения заказа являются ключевыми отличительными признаками и залогом успеха бизнеса.

Демократизация доступа и снижение барьеров для получения навыков

Одним из наиболее значительных и преобразующих последствий инноваций системы No-CAD является подлинная демократизация передовой технологии лазерной резки труб. Традиционно, как мы уже подробно обсуждали, управление этими сложными станками требовало глубокого и специализированного понимания сложного программного обеспечения CAD. Это требование невольно создавало специализированный класс операторов, тем самым ограничивая количество сотрудников в организации, способных грамотно управлять оборудованием и поддерживать производство. Инновационная система No-CAD компании MZBNL, позволяющая напрямую вводить параметры для широкого спектра стандартных форм труб (таких как круглые, квадратные, прямоугольные и овальные профили) и распространенных форм отверстий (включая круглые, квадратные, продолговатые и другие), в корне меняет эту ограничивающую динамику. Операторам больше не нужно быть мастерами САПР или обладать обширными знаниями в области конструкторского программного обеспечения. Вместо этого они могут эффективно вводить критические размеры, необходимые углы и требуемые количества непосредственно в интуитивно понятный и удобный интерфейс станка. Это представляет собой значительный и выгодный сдвиг в операционной доступности. Ахмед особо отметил, что привлекательная перспектива обучить своих операторов станков всего за один день, в отличие от обычных 15 дней интенсивного обучения, которое часто требуется на заводе по производству оборудования для традиционных систем на основе САПР, стала для него основным и мощным стимулом для инвестиций в эту новую технологию.

Такое существенное снижение барьера квалификации дает несколько глубоких и далеко идущих преимуществ для производственных предприятий. Во-первых, это значительно расширяет круг потенциальных операторов в компании. Существующие сотрудники, возможно, уже знакомые с другими производственными процессами, но не имеющие формального образования в области САПР, могут быть быстро и эффективно обучены работе на лазерном труборезе. Это значительно повышает операционную гибкость и снижает зависимость предприятия от нескольких ключевых узкоспециализированных сотрудников. Во-вторых, это приводит к значительному сокращению как затрат на обучение, так и времени, необходимого для обучения. Вместо длительных и зачастую дорогостоящих курсов по САПР за пределами предприятия, обучение на месте, с учетом специфики оборудования, становится очень эффективным и результативным. Для такого предприятия, как Ahmed's, которое ранее сталкивалось со значительными проблемами, связанными с текучестью кадров и соответствующим переобучением, этот упрощенный протокол обучения значительно сокращает время и расходы, связанные с принятием на работу новых сотрудников. A Исследование 2023 года, проведенное Ассоциацией фабрикантов и производителей (FMA)4 подчеркнули, что поиск и обучение квалифицированной рабочей силы остается главной проблемой для примерно 65% производителей металлоконструкций. Технология No-CAD напрямую и эффективно решает эту насущную проблему всей отрасли.

Более того, такая простота использования может привести к повышению удовлетворенности операторов и расширению возможностей сотрудников. Когда операторы могут быстро и уверенно настраивать задания и видеть немедленные ощутимые результаты, не испытывая разочарования от работы со сложными программными интерфейсами, уровень их вовлеченности и общая производительность значительно возрастают. Они становятся более универсальными членами команды, способными решать более широкий круг задач и вносить более эффективный вклад в производственный процесс. Ахмед особенно хотел расширить возможности своих сотрудников, стремясь перевести их с преимущественно ручного труда на контроль и управление автоматизированным высокотехнологичным оборудованием. Система No-CAD стала важнейшим инструментом для этого важного перехода, сделав сложные технологии менее пугающими, более доступными и, в конечном счете, более удобными для широкого круга сотрудников.

Ускорение цикла проектирования и производства

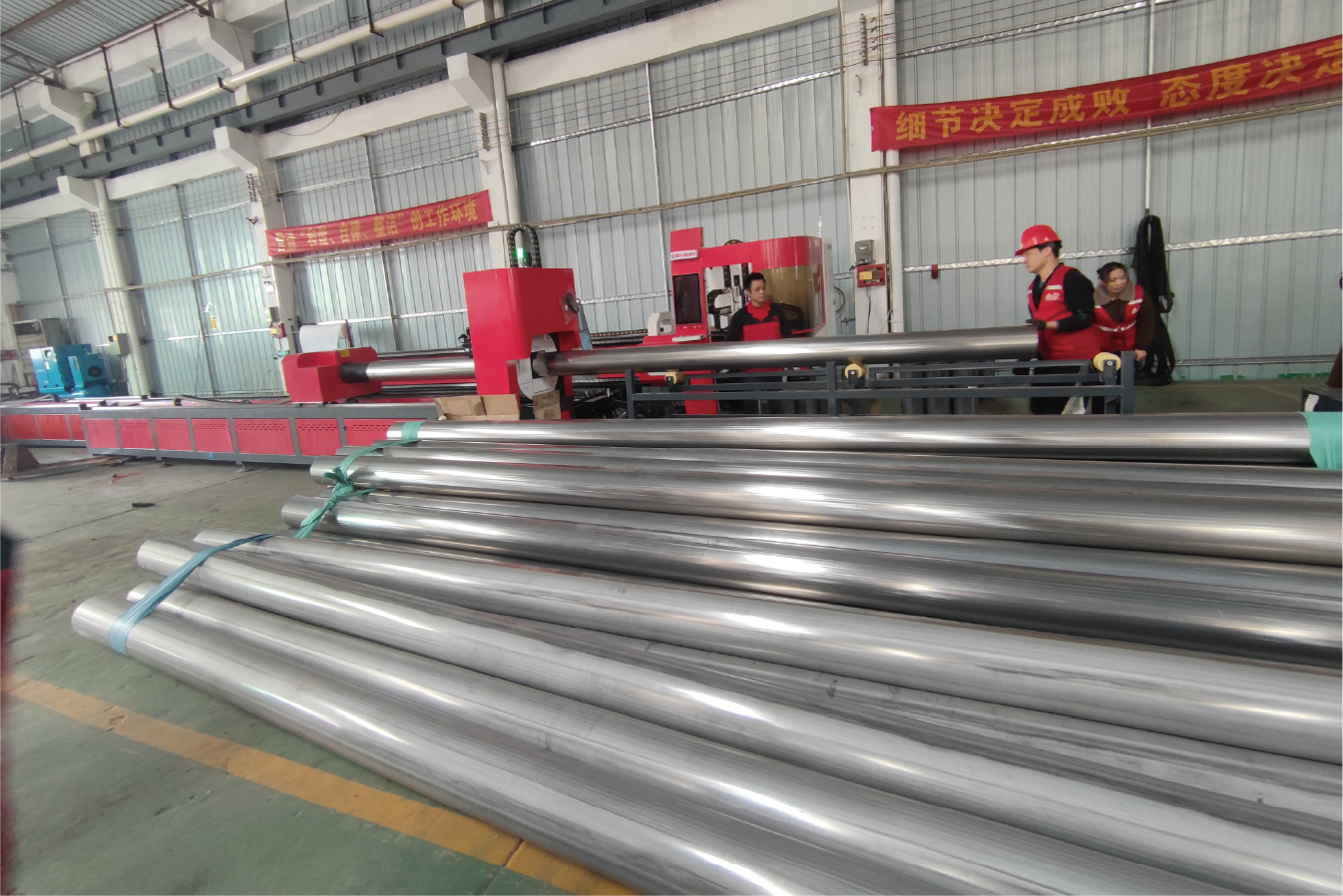

Основное и неоспоримое преимущество технологии No-CAD заключается в резком увеличении скорости, особенно на критически важном этапе перехода от получения заказа к началу процесса резки. Благодаря эффективному устранению обязательного этапа создания или модификации сложных 3D-чертежей для многих распространенных видов работ по изготовлению труб, система позволяет значительно ускорить и упростить процедуру наладки. Рассмотрим типичный сценарий: заказчику срочно требуется партия труб определенной длины со стандартными отверстиями. При использовании традиционной системы, зависящей от САПР, даже если сама конструкция относительно проста, ее необходимо сначала тщательно прорисовать в программе CAD, затем запрограммировать соответствующие траектории резки и, наконец, перенести полученную программу на станок. В отличие от этого, в системе No-CAD компании MZBNL оператор может просто выбрать необходимый тип трубы из графического меню, ввести желаемую длину, определить тип отверстия, указать его положение и ввести количество с помощью предварительно заданных макросов или интуитивно понятного параметрического интерфейса. Затем контроллер станка интеллектуально и автоматически генерирует необходимую программу резки. Этот оптимизированный процесс позволяет сократить время настройки для таких работ с потенциальных часов до нескольких минут.

Такое значительное ускорение рабочего процесса особенно полезно для предприятий, которые регулярно выполняют большое количество малотиражных заказов, что характерно для таких компаний, как Ahmed's, обслуживающих самых разных клиентов, которым требуются нестандартные перила, уникальные мебельные компоненты или специализированные автомобильные детали. Возможность быстро и беспрепятственно переключаться между различными видами работ без длительного и сложного процесса перепрограммирования обеспечивает значительное конкурентное преимущество на рынке. Отраслевые стандарты показывают, что для стандартных профилей труб и обычных операций резки системы No-CAD могут повысить эффективность установки на 70-90%5 по сравнению с традиционными подходами, основанными на чертежах. Для Ахмеда это означало, что он мог с уверенностью принимать больше срочных заказов и предлагать своим клиентам значительно более выгодные и привлекательные сроки выполнения заказов, что напрямую и положительно повлияло как на его поток доходов, так и на общий уровень удовлетворенности клиентов. Он особо отметил, что обретенная возможность полностью обойтись без отдела САПР при выполнении повторных работ или простых новых проектов полностью изменила пропускную способность и общую производительность его мастерской.

Кроме того, система No-CAD позволяет быстро вносить изменения и корректировки непосредственно на станке, в цеху. Если измерение нуждается в небольшой корректировке, или необходимо изменить положение отверстия на основании проверки в цехе или запроса клиента в последнюю минуту, оператор часто может быстро и эффективно внести необходимые изменения с помощью параметрического ввода в интерфейсе No-CAD, без необходимости возвращаться к отдельной станции CAD или привлекать дизайнера. Такая возможность значительно сокращает итерационный цикл корректировки и тонкой настройки, значительно уменьшая время простоя станка и обеспечивая бесперебойное производство. Такая возможность адаптации "на лету" абсолютно необходима в современных динамичных производственных условиях, когда требования заказчика могут меняться быстро и непредсказуемо, требуя максимальной гибкости в работе.

Повышение общей эффективности оборудования (OEE)

Системы No-CAD вносят прямой и существенный вклад в улучшение Общая эффективность оборудования (OEE)6это ключевой показатель эффективности в обрабатывающей промышленности, который комплексно измеряет доступность оборудования, эксплуатационные характеристики и качество продукции. Благодаря значительному сокращению времени наладки (что напрямую улучшает компонент доступности OEE) и более быстрой переналадке, станок лазерной резки тратит значительно больше времени на активную резку деталей и значительно меньше времени простаивает в ожидании программирования или настройки. Внутренние данные компании MZBNL свидетельствуют о потенциальном увеличении эффективности подачи на 40% за счет таких инноваций, как усовершенствованный механизм фронтальной подачи, который часто отлично сочетается с возможностями быстрой настройки, присущими системам No-CAD. Хотя система No-CAD в первую очередь влияет на этап наладки, ее мощная синергия с другими функциями машины, повышающими эффективность, значительно увеличивает общие преимущества OEE.

Аспект производительности OEE, связанный с тем, насколько близко станок работает к своей расчетной скорости, также значительно улучшается благодаря технологии No-CAD. Когда операторы станков могут уверенно и быстро настраивать новые задания, станок может работать с более близкой к оптимальной скоростью резания в течение более длительного времени. Уменьшение зависимости от сложных файлов CAD для многих стандартных операций сводит к минимуму вероятность ошибок программирования, которые могут привести к медленному ходу, перебоям или даже остановке станка. Ранее упомянутая Ахмедом проблема высокой текучести кадров и последующего переобучения напрямую связана с OEE; более простая и интуитивно понятная операционная система означает, что новые операторы могут гораздо быстрее приступить к работе, что помогает поддерживать постоянный уровень производительности в разных сменах и среди разных сотрудников. Снижение потребности в высокоспециализированных навыках работы с САПР также означает, что вероятность того, что машина не будет работать из-за временного отсутствия квалифицированного оператора САПР, значительно ниже.

Качество, третий критический компонент OEE, также значительно выигрывает от внедрения систем No-CAD. Параметрические системы по своей природе снижают вероятность человеческих ошибок, которые могут возникнуть при интерпретации чертежей или ручном вводе данных при создании или изменении моделей CAD. Использование стандартных шаблонов отверстий и предопределенных типов вырезов в библиотеке системы No-CAD обеспечивает высокую степень согласованности и повторяемости от детали к детали и от работы к работе. Несмотря на то, что при разработке очень сложных или полностью индивидуальных конструкций может потребоваться использование программного обеспечения CAD, значительная часть повседневных работ по изготовлению труб включает в себя стандартные операции, которые исключительно хорошо подходят для параметрического определения. Такая приспособленность приводит к уменьшению количества ошибок, переделок и брака. Для компании Ahmed, поставляющей компоненты для автомобильного и архитектурного секторов, где точность и качество имеют первостепенное значение, точность и повторяемость, присущие хорошо реализованной системе No-CAD, стали значительным преимуществом, обещающим уменьшение количества бракованных деталей и, в конечном счете, повышение удовлетворенности и лояльности клиентов.

No-CAD сокращает время установкиПравда

Благодаря отсутствию сложных чертежей CAD, системы No-CAD позволяют сократить время настройки от нескольких часов до нескольких минут для стандартных профилей труб.

No-CAD требует знаний в области САПРЛожь

Системы No-CAD разработаны для снижения барьеров, позволяющих операторам работать без специальных знаний в области САПР благодаря интуитивно понятным параметрическим вводам.

Как система No-CAD позволяет ускорить процесс наладки производства?

Громоздкие и длительные производственные настройки замедляют весь ваш производственный процесс? Это было постоянным и серьезным источником разочарования для высококвалифицированной команды Ахмеда. Эти постоянные задержки неизбежно означают потерю ценного производственного времени, значительное увеличение трудозатрат на каждую изготовленную деталь и постоянную сложность в соблюдении жестких сроков выполнения проекта. Системы No-CAD эффективно оптимизируют весь процесс настройки, позволяя напрямую вводить параметры, что значительно сокращает критическое время с момента получения заказа до момента выполнения первого реза на станке.

Системы No-CAD ускоряют процесс наладки производства благодаря возможности прямого ввода параметров для стандартных профилей труб и распространенных операций резки, что исключает трудоемкий процесс создания или модификации 3D-чертежей CAD, а также благодаря использованию обширных библиотек предварительных программ.

Мы убедились в том, что технология No-CAD имеет решающее значение для современного производства труб, но теперь давайте разберемся с тем, как именно как он действительно достигает столь значительного и впечатляющего повышения скорости на критически важном этапе наладки производства. Конечно, это не волшебство; это результат умной, инновационной разработки, которая коренным образом переосмысливает и перекраивает традиционный, часто запутанный рабочий процесс. Для моего клиента Ахмеда наблюдение за этим рационализированным процессом в действии стало настоящим открытием. Он основательно привык к старому ритму "торопись и жди", когда дорогостоящие машины часто простаивали, терпеливо ожидая создания или изменения программ. Глубокий переход к системе, в которой его операторы могли просто подойти к станку, ввести необходимые параметры и практически сразу приступить к резке деталей, стал поистине преобразующим фактором для общей динамики и ежедневной производительности цеха. Давайте разберемся в механике, лежащей в основе этого значительно ускоренного процесса настройки.

Прямой ввод параметров и предустановленные библиотеки

Краеугольным камнем в достижении более быстрого времени настройки в системах No-CAD, таких как новаторская система, разработанная компанией MZBNL, является замечательная возможность для операторов станков напрямую вводить все критические параметры для работы без необходимости взаимодействия с отдельным, часто сложным, программным обеспечением CAD. Представьте себе оператора, которому необходимо разрезать партию квадратных труб диаметром 50 мм, каждая длиной 1000 мм, с двумя точно расположенными отверстиями диаметром 10 мм, расположенными на расстоянии 50 мм от каждого конца трубы. Вместо длительного традиционного процесса - открытия CAD-программы, тщательной прорисовки трубы в масштабе, точного позиционирования отверстий и последующей генерации сложных траекторий инструмента - оператор просто подходит к станку. Человеко-машинный интерфейс (HMI)7. Здесь они могут легко выбрать "квадратную трубу" из наглядного графического меню, затем ввести "50 мм" для размера стороны и "1000 мм" для длины. Затем они обращаются к запрограммированному макросу для вырезания отверстий, выбирают "круглое отверстие", вводят "10 мм" для диаметра, а затем указывают точные позиции (например, X=50, Y=25 и X=950, Y=25 на изображении развернутой поверхности). После этого встроенный интеллект системы автоматически и мгновенно генерирует необходимый машинный код для выполнения разрезов. Весь этот процесс может занять всего несколько минут, по сравнению с потенциально гораздо более длительными сроками традиционного программирования на основе САПР, особенно если оператор САПР занят другими задачами или если речь идет о совершенно новой детали, требующей проектирования с нуля.

Эти передовые системы No-CAD оснащены обширными и полными библиотеками предварительно заданных стандартных форм труб (таких как круглые, квадратные, прямоугольные, L-профили, U-профили и многие другие) и широким набором распространенных операций резки (включая различные типы отверстий, пазов, торцов, конусов и вырезов). Встроенный интеллект означает, что большая часть сложных геометрических расчетов и планирования траектории резания, которые обычно требуют значительного участия конструктора, теперь в значительной степени автоматизированы. Например, система MZBNL позволяет эффективно обрабатывать стандартные типы труб и распространенные формы отверстий, просто вводя соответствующие параметры непосредственно на станке. Это значительно снижает когнитивную нагрузку на оператора и, что не менее важно, сводит к минимуму вероятность ошибок, которые легко могут возникнуть при ручном рисовании сложных геометрических форм или вводе координат. Ахмед проницательно заметил, что для примерно 60-70% его типичных требований к работе, которые в основном включали стандартные профили и обычные разрезы для таких изделий, как перила и стеллажи, такой параметрический подход идеально удовлетворит его потребности. Это, в свою очередь, позволило бы единственному дизайнеру CAD сосредоточить свое драгоценное время и опыт исключительно на действительно сложных проектах на заказ, которые действительно требуют передовых навыков проектирования.

Положительное влияние на время наладки проявляется сразу и весьма существенно. Детальное исследование, проведенное ведущим производителем станков, показало, что для простых и умеренно сложных деталей, параметрическое программирование8 (который является основным компонентом систем No-CAD для стандартных форм) может эффективно сократить общее время программирования и настройки до поразительных 75% по сравнению с традиционными ручными методами CAD/CAM. Это не просто теоретическая выгода, о которой говорят ученые; это ощутимое, реальное преимущество, которое напрямую выражается в значительном увеличении времени работы станков и общей производительности производства. Для Ахмеда и его предприятия это означало, что он мог уверенно обрабатывать большее количество заданий в смену, используя тот же станок и имеющийся штат сотрудников, что привело к увеличению доходов и повышению рентабельности.

Устранение "узкого места" в САПР

Основная и убедительная причина, по которой системы No-CAD так эффективно ускоряют процесс наладки производства, - это прямое и практически полное исключение отдела САПР или специализированного оператора САПР как обязательного и зачастую трудоемкого этапа для значительного большинства работ. В традиционных производственных процессах каждая новая деталь или даже незначительная модификация, какой бы тривиальной она ни казалась, часто требует создания или изменения файла САПР. Если CAD-дизайнер компании перегружен работой, временно находится в отпуске или если существует длинная очередь уже поданных запросов на проектирование, дорогостоящий станок лазерной резки часто простаивает без дела, просто ожидая необходимой программы. Такой сценарий был частой и серьезной проблемой для Ахмеда, чей рост бизнеса иногда заметно тормозился из-за ограниченных возможностей его проектных ресурсов. Система No-CAD эффективно отделяет значительную часть ежедневной производственной нагрузки от этого потенциального узкого места, обеспечивая тем самым более плавный и непрерывный поток работ через цех.

Предоставив операторам станков возможность самим уверенно и компетентно выполнять большую часть заданий, компании могут добиться гораздо большей оперативности и быстроты реагирования. Срочные заказы или простые повторные задания, требующие лишь незначительных изменений (например, изменение только длины ранее изготовленной детали при неизменности всех остальных параметров), могут быть быстро запрограммированы непосредственно на интерфейсе станка за считанные минуты. Это было ключевым преимуществом системы MZBNL для Ахмеда - убедительное обещание, что его операторы станков, пройдя всего один день целенаправленного обучения, смогут самостоятельно решать большинство стандартных задач по резке без необходимости постоянного обращения к конструктору. Эта вновь обретенная автономность значительно сокращает общее время выполнения заказа с момента его получения до начала производства. Подумайте о суммарной экономии времени: не нужно создавать официальный заказ для конструкторского отдела, не нужно ждать, пока конструктор освободится, не нужно ждать, пока будет сгенерирована программа, не нужно тратить время на передачу программы на станок и, наконец, на саму настройку. Вместо этого - прямой, упорядоченный путь от параметров заказа до активной работы станка.

Такое стратегическое устранение зависимости от отдельной функции проектирования также улучшает рабочий процесс и повышает удовлетворенность работой самих разработчиков САПР. Они эффективно освобождаются от часто рутинной и повторяющейся работы по рисованию простых стандартных деталей или внесению тривиальных изменений, которые не позволяют в полной мере использовать их передовые навыки. Вместо этого их ценный опыт можно направить на действительно сложные конструкции, критически важные инициативы по разработке новых продуктов или оптимизацию сложных схем резки для сложных материалов или приложений, которые действительно требуют передовых навыков CAD/CAM. Это позволяет гораздо эффективнее использовать высококвалифицированные и зачастую дорогостоящие человеческие ресурсы и значительно повысить удовлетворенность дизайнеров работой, которые могут заняться более сложной, увлекательной и, в конечном счете, более полезной работой. Ахмед ожидал, что этот сдвиг позволит его дизайнеру вносить более существенный вклад в исследования и разработки, а также в подготовку предложений по сложным и дорогостоящим проектам, вместо того чтобы постоянно увязать в рутинных ежедневных задачах по программированию.

Оптимизированная смена заданий и управление данными

Ускоренная наладка производства - это не только первоначальное программирование совершенно новой детали, но и эффективность и скорость переналадки станка с одного выполненного задания на другое. Системы No-CAD часто оснащены интуитивно понятными интерфейсами управления заданиями, которые позволяют операторам быстро и легко вызывать из памяти ранее выполненные задания, изменять параметры, если это необходимо для новой партии, а затем запускать следующий цикл производства с минимальными задержками и усилиями. Если клиент повторно заказывает деталь, которая ранее была изготовлена с использованием параметрического ввода, оператор может просто найти сохраненное задание в памяти системы, подтвердить или обновить требуемое количество и нажать кнопку "Пуск". Этот процесс значительно быстрее и надежнее, чем традиционный метод поиска старых файлов CAD (которые могут храниться в разных местах или форматах), повторного открытия их в CAD-программе, потенциальной регенерации G-кода и последующей загрузки программы на станок.

Управление данными для стандартных деталей также становится значительно проще и организованнее с системой No-CAD. Вместо того чтобы управлять обширной и потенциально запутанной библиотекой отдельных файлов CAD для каждой незначительной вариации детали, система эффективно хранит параметрические рецепты. Например, одна "программа" или шаблон для квадратной трубы с определенными торцевыми отверстиями может использоваться для бесчисленных вариаций размера трубы, общей длины, диаметра или расположения отверстий, просто изменяя соответствующие входные параметры на интерфейсе станка. Такой подход значительно снижает требования к хранению данных и упрощает поддержание последовательности и точности при различных партиях производства аналогичных деталей. Ахмед, который стратегически планировал расширить ассортимент своей продукции для удовлетворения новых сегментов рынка, увидел в таком оптимизированном управлении данными высокоэффективный способ управления растущим портфелем деталей без соответствующего и неуправляемого роста сложности управления файлами CAD.

Кроме того, потенциал интеграции с бизнес-системами более высокого уровня, такими как ERP (планирование ресурсов предприятия) или MES (системы управления производством)9 может быть более простым и эффективным для заданий с параметрами. Рабочие заказы, поступающие из этих систем, могут в цифровом виде передавать ключевые параметры и производственные объемы непосредственно на станок No-CAD, что еще больше автоматизирует процесс настройки и значительно снижает риск ошибок при ручном вводе данных. Хотя в настоящее время не все системы No-CAD предлагают такой уровень глубокой интеграции, присущий параметрическому вводу структурированный и основанный на данных характер делает такие соединения гораздо более простыми в реализации и обслуживании по сравнению со сложностями интерпретации различных форматов файлов CAD из разных источников. Стратегический переход к большей цифровизации и автоматизации был ключевым компонентом долгосрочного видения Ахмедом будущего своей компании, и подход No-CAD идеально вписывался в эту дальновидную стратегию, обещая более интегрированную и эффективную производственную экосистему.

No-CAD устраняет узкие места в САПРПравда

Системы No-CAD позволяют операторам напрямую вводить параметры на станке, минуя необходимость в проектировщиках CAD для большинства стандартных работ.

No-CAD требует сложных навыков работы с САПРЛожь

Системы No-CAD предназначены для операторов станков с минимальной подготовкой, а не для специалистов по САПР.

Каким образом станки для лазерной резки труб No-CAD снижают эксплуатационные расходы?

Постоянные высокие эксплуатационные расходы значительно снижают вашу прибыль? Расходы, связанные со специализированной рабочей силой и длительными, неэффективными настройками, действительно обходятся очень дорого. Мой клиент Ахмед прекрасно знал об этом. Эти неумолимые расходы не только ограничивают вашу конкурентоспособность на рынке, но и делают все более трудными инвестиции в развитие бизнеса и инновации, что является постоянной проблемой для амбициозных компаний, стремящихся к процветанию. Станки No-CAD стратегически направлены непосредственно на борьбу с этими издержками, существенно снижая потребность в рабочей силе, сводя к минимуму необходимость в обучении и значительно повышая эффективность использования материалов за счет большей точности и производительности.

Станки для лазерной резки труб No-CAD снижают эксплуатационные расходы за счет минимизации потребности в высокооплачиваемых специалистах по САПР, резкого сокращения времени на обучение и сопутствующих расходов, увеличения времени работы станка за счет значительно более быстрой настройки и повышения выхода материала.

Помимо бесспорно впечатляющего прироста скорости, достигнутого на этапе наладки, продуманное внедрение станков для лазерной резки труб No-CAD напрямую и наглядно приводит к ощутимой, значительной экономии средств в различных областях деятельности. Для любого владельца бизнеса, как и для моего проницательного клиента Ахмеда, конечный результат всегда имеет первостепенное значение. Он не просто искал увеличения скорости ради нее самой; он стратегически стремился к повышению эффективности, которая положительно и непосредственно повлияет на прибыльность его компании. Прелесть технологии No-CAD в том, что ее многообразные преимущества эффективно распространяются на различные аспекты производственной деятельности, в конечном итоге приводя к более бережливому, проворному и явно более экономичному производственному процессу. Давайте рассмотрим более подробно конкретные способы, с помощью которых достигается эта существенная и долгожданная экономия.

Сокращение расходов на оплату труда и обучение

Одно из наиболее значительных и непосредственных сокращений затрат, связанных с внедрением технологии No-CAD, связано с уменьшением зависимости от высококвалифицированных и, следовательно, часто высокооплачиваемых операторов САПР при выполнении многих рутинных и стандартных задач по резке труб. Как мы уже выяснили ранее, системы No-CAD позволяют менее специализированному персоналу уверенно и точно настраивать и выполнять большой процент работ, которые проходят через мастерскую. Это напрямую означает, что компаниям не нужно нанимать столько дизайнеров САПР, или, наоборот, имеющиеся высококвалифицированные дизайнеры могут быть перераспределены, чтобы сосредоточиться на более важных видах деятельности, таких как разработка сложных новых продуктов или оптимизация процессов. Сайт разница в зарплате между оператором станков общего назначения и специалистом-программистом CAD/CAM10 на большинстве рынков труда может быть весьма существенной. Например, во многих промышленно развитых регионах квалифицированный и опытный программист CAD/CAM может получать зарплату, которая обычно на 30-50% выше, чем у оператора станков общего назначения. Ахмед тщательно просчитал, что, позволив существующему персоналу цеха самостоятельно выполнять большинство операций по настройке станков, он сможет с уверенностью отложить наем дополнительного специалиста по САПР и тем самым сэкономить десятки тысяч долларов в год на зарплате, пособиях и сопутствующих накладных расходах.

Расходы на обучение, которые могут быть значительным бременем для многих производственных компаний, также значительно сокращаются при внедрении систем No-CAD. Убедительное заявление компании MZBNL о сокращении продолжительности обучения на месте с обычных 15 дней (которые часто требуются для традиционных систем на базе САПР и обычно проводятся на заводе по производству оборудования) до всего одного дня для удобной в использовании системы No-CAD представляет собой мощную и привлекательную экономию средств. Подумайте о множестве затрат, обычно связанных с 15-дневной программой обучения: командировочные расходы сотрудников, расходы на проживание, потеря производительности обучаемого в течение этого длительного периода и, зачастую, оплата профессиональных услуг тренера. Эти совокупные расходы могут легко исчисляться тысячами долларов на одного оператора. Если умножить эту цифру на количество операторов, которых необходимо обучить, или учесть постоянные расходы на переобучение в связи с текучестью кадров (конкретная болевая точка, с которой Ахмед столкнулся лично), то совокупная экономия, достигаемая за счет упрощенной 1-дневной программы обучения, становится огромной и неоспоримой. Значительное снижение порога обучения также означает, что новые сотрудники могут стать продуктивными членами команды гораздо быстрее, тем самым сокращая непроизводительный период во время их первоначального вхождения в должность и интеграции в рабочий коллектив.

Кроме того, снижение операционной сложности, присущее системам No-CAD, напрямую уменьшает вероятность дорогостоящих ошибок, которые могут возникнуть при попытке менее опытных операторов ориентироваться и использовать сложное программное обеспечение CAD. Хотя любая новая система неизбежно будет иметь определенную кривую обучения, хорошо разработанный интерфейс No-CAD по своей сути более интуитивен и удобен для выполнения параметрических задач. Повышение удобства использования приводит к уменьшению количества ошибок при программировании, что в свою очередь приводит к уменьшению количества бракованного материала, сокращению повторной обработки и простоев оборудования из-за неправильных настроек. Эта косвенная экономия, хотя иногда ее трудно точно подсчитать, тем не менее вносит значительный вклад в общее снижение затрат, связанных с трудозатратами, и повышает общую эффективность работы цеха.

Увеличение времени безотказной работы оборудования и производительности

Ускоренная настройка, которая является общепризнанной отличительной чертой и ключевым преимуществом систем No-CAD, напрямую и положительно сказывается на увеличении времени работы станка. Если сложный станок лазерной резки тратит значительно меньше времени на программирование и тщательную настройку для каждого нового задания, логично предположить, что он может тратить значительно больше времени на активную резку деталей и получение прибыли. Такое заметное улучшение Общая эффективность оборудования (OEE)11 означает, что компания может производить большее количество деталей на одном и том же станке за то же время работы. Для Ахмеда, чьи существующие станки иногда простаивали в ожидании подготовки или изменения программ, перспектива значительно увеличить время активной резки на его оборудовании стала основным мотивирующим фактором при принятии решения об инвестировании в технологию No-CAD. Увеличение производительности фактически означает, что значительные капиталовложения в станок лазерной резки принесут более быструю и выгодную прибыль для бизнеса.

Рассмотрим типичный производственный цех, работающий в две смены в день, что в общей сложности составляет около 16 часов потенциального производственного времени. Если традиционные процедуры настройки на основе САПР для различных заданий, обрабатываемых в течение дня, занимают в среднем 3-4 часа из этого времени, то станок будет активно работать только в течение примерно 12-13 часов. Однако если технология No-CAD позволяет сократить суммарное время наладки примерно на 70%, экономя тем самым около 2-3 часов в день, то эта экономия представляет собой прямое увеличение доступного времени резания для станка на 15-20%. Эти новые дополнительные мощности могут быть стратегически использованы для выполнения большего количества заказов клиентов, сокращения времени выполнения заказов для существующих клиентов (повышение удовлетворенности клиентов) или даже потенциально избежать значительных капитальных затрат, необходимых для приобретения дополнительного станка для удовлетворения растущего производственного спроса.

Такое значительное увеличение производительности, достигнутое без пропорционального увеличения постоянных эксплуатационных расходов (таких как амортизация станка, арендная плата за помещение или другие стандартные накладные расходы), напрямую приводит к снижению стоимости производства одной детали. Такие инновации, как механизм фронтальной подачи MZBNL, который сам по себе может увеличить эффективность подачи примерно на 40%, прекрасно дополняют возможности системы No-CAD по быстрой настройке. Сочетание этих передовых функций позволяет добиться значительного и впечатляющего повышения общей производительности и эффективности работы. Стратегическая цель Ахмеда - автоматизировать существующие ручные рабочие процессы - была направлена именно на достижение такого значительного повышения эффективности, что позволило бы ему выполнять больший объем работ для своих важных клиентов по производству архитектурных металлоконструкций и деталей для автомобилей без линейного и непосильного увеличения операционных расходов.

Потенциал экономии материалов и уменьшения количества отходов

Хотя основная сила технологии No-CAD заключается в оптимизации рабочего процесса и сокращении времени настройки, ее разумная интеграция с интеллектуальными конструктивными особенностями станка также может внести значительный вклад в экономию материала. Например, инновационная система MZBNL \"Zero-Waste Tail Material Innovation,\", в которой логика резки интеллектуально рассчитывается от заднего патрона как исходной точки, работает синергетически с эффективными процедурами настройки задания, облегчаемыми No-CAD. Более быстрая настройка означает, что более эффективные алгоритмы вложения12 и оптимизированные планы раскроя могут быть быстро и легко реализованы оператором. Несмотря на то, что инновация с нулевым хвостом технически является отличительной особенностью, присущая No-CAD простота программирования может значительно упростить операторам оптимизацию планов раскроя для использования всех преимуществ таких возможностей экономии материала, часто без необходимости выполнять сложное моделирование CAD для каждого отдельного производственного цикла. Такое практическое применение напрямую снижает количество непригодного остаточного материала.

Сокращение количества ошибок на этапе программирования, в основном благодаря более простому и интуитивно понятному методу параметрического ввода, предлагаемому No-CAD для стандартных задач, также напрямую ведет к уменьшению отходов материала в результате неправильного раскроя деталей. Каждая трубка, отбракованная из-за ошибки программирования, представляет собой прямые материальные затраты, которые усугубляются потерей ценного машинного времени и труда, уже вложенного в эту деталь. Ахмед особенно внимательно относился к материальным затратам, особенно при работе с дорогостоящими сплавами, поэтому минимизация брака была одной из ключевых операционных целей его предприятия. Система, которую изначально легче точно запрограммировать, особенно для общих и повторяющихся задач, естественным образом снижает частоту таких дорогостоящих ошибок по сравнению с рабочими процессами, требующими ручного манипулирования сложными моделями CAD для каждого задания.

Кроме того, возможность быстро запрограммировать и протестировать одну деталь или очень небольшую партию без длительного и трудоемкого процесса автоматизированного проектирования способствует более эффективному созданию прототипов и ускорению процедур контроля первых деталей. Такая оперативность означает, что любые потенциальные проблемы с размерами, посадкой или функциональностью могут быть выявлены и устранены с минимальными затратами материалов до того, как будет запущена большая и потенциально расточительная партия. Такая итеративность, значительно облегчаемая быстрыми установками No-CAD, помогает эффективно и экономично дорабатывать дизайн, что в конечном итоге снижает количество отходов, которые могут возникнуть, если большая партия была запущена на основе несовершенного первоначального чертежа CAD. В таблице ниже представлен примерный план, иллюстрирующий потенциальные области влияния на затраты, в которых системы No-CAD могут обеспечить экономию:

| Категория затрат | Влияние традиционной системы автоматизированного проектирования | Преимущество системы No-CAD | Расчетная годовая экономия (пример среднего магазина) |

|---|---|---|---|

| Специализированный труд | Высокий спрос, высокая зарплата, дефицит | Сокращение потребности, повышение квалификации существующих операторов общего профиля | $15,000 - $50,000+ |

| Обучение | Длительные, дорогостоящие, часто за пределами участка | Короткие, эффективные, как правило, на месте | $5,000 - $15,000 за оператора |

| Время простоя оборудования | Высокий уровень из-за сложности установки/ожидания при разработке | Минимизация времени настройки, сокращение времени ожидания программ | Увеличение мощности / Потенциально отложенные капитальные вложения |

| Материальные отходы (ошибки) | Более высокий риск при сложном ручном вводе данных | Снижение риска благодаря управляемому параметрическому вводу, уменьшение количества ошибок | $2,000 - $10,000+ |

| Лицензии на программное обеспечение CAD | Часто требуется несколько специализированных мест | Требуется меньше мест для установки специализированного программного обеспечения | $1,000 - $5,000+ |

Отказ от ответственности: данная таблица носит иллюстративный характер, а фактическая экономия зависит от размера конкретного цеха, преобладающих местных расценок на рабочую силу, сложности выполняемых работ и стоимости материалов. Подробный внутренний анализ, проведенный Ахмедом для своего бизнеса, показал значительную и убедительную экономию по всем этим категориям, что в конечном итоге сделало стратегические инвестиции в станок для лазерной резки No-CAD финансово обоснованным и перспективным решением для роста и устойчивого развития его компании.

No-CAD снижает трудозатратыПравда

Системы No-CAD позволяют менее специализированному персоналу заниматься настройкой, что снижает потребность в дорогостоящих специалистах по САПР.

Отсутствие САПР увеличивает количество отходов материаловЛожь

Параметрический ввод и более быстрая настройка No-CAD фактически снижают количество ошибок и отходов материалов по сравнению с традиционными системами CAD.

Простое приобретение технологии No-CAD - это еще не последний шаг; возможно, вы не знаете, как по-настоящему извлечь максимальную пользу из ее обширных преимуществ для вашей работы? Моему клиенту Ахмеду нужны четкие и действенные стратегии. Без надлежащего и продуманного внедрения вы не сможете полностью реализовать потенциал повышения скорости и снижения затрат, который обещает технология, что может привести к разочарованию в инвестициях. Принятие конкретных, проверенных передовых методов гарантирует, что вы сможете эффективно использовать всю преобразующую силу No-CAD для достижения замечательных и устойчивых результатов в вашей мастерской.

Оптимизация технологии No-CAD включает в себя тщательное обучение операторов, направленное на освоение параметрического ввода, создание обширной библиотеки часто используемых деталей и профилей, разумную интеграцию рабочих процессов No-CAD с общим планированием работ и регулярный анализ процессов для повышения эффективности.

Приобретение современного станка для лазерной резки труб No-CAD, несомненно, является фантастическим и значительным шагом на пути к повышению эффективности производства, но, как и любой другой мощный и сложный инструмент, его истинная эффективность значительно возрастает, если он используется стратегически и разумно. Мне довелось тесно сотрудничать с такими клиентами, как Ahmed, и не просто устанавливать такие передовые машины, но и продуманно интегрировать их в существующую производственную этику и операционную культуру. Речь идет о создании надежных процессов и формировании положительных привычек, связанных с технологией, которые систематически раскрывают весь ее неиспользованный потенциал для обеспечения стабильно более быстрой установки и существенного снижения эксплуатационных расходов. Простое наличие функции не является конечной целью; оптимизация ее ежедневного использования - вот где действительно кроется реальное, устойчивое конкурентное преимущество. Давайте рассмотрим некоторые ключевые передовые методы, которые позволят вам получить максимальную отдачу от ваших ценных инвестиций в No-CAD.

Комплексное обучение операторов и повышение квалификации

Хотя современные системы No-CAD, такие как удобная версия, разработанная компанией MZBNL, тщательно разработаны для обеспечения исключительной простоты использования и могут значительно сократить интенсивное обучение с нескольких недель до, в некоторых случаях, одного дня, этот период первоначального обучения все равно имеет решающее значение и должен быть всесторонним. Основное внимание в процессе обучения должно быть стратегически смещено от обучения сложным методам моделирования в САПР и вместо этого сосредоточено на том, чтобы операторы освоили специфический параметрический интерфейс станка. Это включает в себя понимание обширных функций библиотеки, а также обучение эффективному и точному вводу данных для широкого спектра стандартных профилей труб и распространенных типов отверстий. Операторы должны полностью освоить навигация по человеко-машинному интерфейсу (ЧМИ)13Выбор правильных параметров для каждого задания и четкое понимание того, как эти параметры влияют на конечные характеристики готовой детали. Ахмед предусмотрительно позаботился о том, чтобы руководители его команды были неотъемлемой частью этой программы начального обучения, чтобы они могли эффективно передавать свои знания другим членам команды и уверенно устранять мелкие неполадки по мере их возникновения.

Помимо критически важного этапа начального обучения, для долгосрочного успеха не менее важно постоянное повышение квалификации операторов. Поощряйте операторов активно экспериментировать с разнообразными возможностями системы, возможно, на некритичных заданиях или во время плановых разработок, чтобы они могли глубже и детальнее понять ее особые достоинства и потенциальные ограничения. Это практическое исследование может включать в себя обучение их созданию и сохранению пользовательских параметрических шаблонов для часто повторяющихся нестандартных (но все же параметрически определяемых) деталей, которые являются уникальными для вашего бизнеса. Например, если компания Ахмеда часто производит особый тип кронштейна с уникальным расстоянием между отверстиями, которое не включено в стандартную библиотеку системы, его операторы могут научиться создавать для него собственный параметрический шаблон в системе No-CAD, если она поддерживает такую настройку. В качестве альтернативы они могут тщательно документировать точную последовательность параметров, необходимых для быстрого возвращения на место. Эта внутренняя база знаний, созданная с течением времени, становится невероятно ценным и собственным активом компании.

Перекрестное обучение нескольких операторов работе с системой No-CAD также является крайне рекомендуемой передовой практикой. Хотя сама природа No-CAD значительно снижает зависимость от одного узкоспециализированного эксперта по САПР, случайное обращение только к одному оператору, знающему No-CAD, может вновь привести к возникновению аналогичного узкого места в работе, хотя и на другом этапе процесса. Систематически обучая нескольких сотрудников, вы обеспечите непрерывность работы во время отсутствия сотрудников по причине болезни или отпуска и сможете гораздо эффективнее распределять ежедневную нагрузку между членами команды. Ахмед стратегически спланировал систему ротации на своем предприятии, чтобы все его сотрудники получили необходимый практический опыт работы с новой машиной No-CAD, что позволило сформировать более универсальную, квалифицированную и выносливую производственную команду. Такой проактивный подход также помогает выявить тех операторов, которые проявляют особую склонность к работе с системой и в будущем могут стать "суперпользователями" или даже эффективными внутренними тренерами для новых сотрудников.

Стандартизация рабочих процессов и создание параметрических библиотек

Чтобы полностью и эффективно использовать мощные возможности системы No-CAD, очень полезно стандартизировать внутренние рабочие процессы с учетом присущих ей преимуществ. Этот важный процесс включает в себя тщательное определение и классификацию типов заданий, которые лучше всего подходят для прямого параметрического ввода с помощью интерфейса No-CAD, по сравнению с теми, которые действительно требуют более детального подхода к полному CAD-моделированию. Например, команда Ахмеда может внедрить простую систему маршрутизации заданий, в которой входящие заказы быстро классифицируются: "Стандартный профиль - подходит для обработки без CAD" и "Нестандартная/сложная геометрия - требуется CAD-проектирование". Такое четкое и последовательное разграничение гарантирует, что система No-CAD будет использоваться преимущественно там, где она обеспечивает наиболее значительную экономию времени и повышение эффективности. Для этого можно даже создать простое визуальное дерево решений или контрольный список, чтобы помочь персоналу правильно и последовательно маршрутизировать задания.

Создание и тщательное ведение хорошо организованной, легкодоступной библиотеки часто используемых параметрических программ или "рецептов" в самой системе No-CAD является абсолютным ключом к максимизации ее эффективности. Если ваша компания регулярно производит трубы определенной стандартной длины с конкретными повторяющимися отверстиями для определенного клиента (как, например, в случае с постоянными контрактами Ahmed на стандартные перила или компоненты стеллажей), сохранение их в памяти станка в виде именованных, легко идентифицируемых заданий позволяет практически мгновенно настраивать любые повторные заказы на эти детали. Такой "цифровой набор" заранее определенных, проверенных деталей сводит к минимуму необходимость повторного ввода данных, значительно снижает вероятность человеческих ошибок при настройке и значительно ускоряет переналадку между различными производственными циклами. Многие современные системы No-CAD позволяют пользователям сохранять собственные наборы часто используемых параметров, что делает эту практику еще более эффективной.

Также хорошей практикой является регулярный пересмотр и уточнение этой внутренней параметрической библиотеки. Есть ли в производстве новые общие детали, которые можно было бы с пользой добавить? Есть ли старые, устаревшие параметры или файлы заданий, которые больше не используются и просто загромождают систему, потенциально вызывая путаницу? Этот постоянный процесс непрерывного совершенствования и обслуживания библиотеки гарантирует, что ваш цифровой актив останется актуальным, эффективным и действительно поможет повысить производительность. В случае Ахмеда, когда он стратегически планировал расширить свой бизнес за счет новых видов продукции, он с самого начала собирался добавить стандартные компоненты для этих новых изделий в библиотеку параметров своего станка. Такая предусмотрительность позволила бы его команде быстро и эффективно адаптироваться к производству новых изделий, как только появятся заказы. Дисциплинированный, систематический подход к управлению этими ценными цифровыми активами действительно жизненно важен для достижения долгосрочной эффективности работы с технологией No-CAD.

Интеграция No-CAD с планированием производства и анализом данных

Для достижения максимального эффекта и эффективности работы станок лазерной резки No-CAD не должен работать изолированно, как отдельная единица оборудования. Разумная интеграция его работы с более широкими системами планирования и календарного планирования производства, если это возможно, может значительно повысить эффективность всего производственного процесса. Даже без непосредственного использования сложного программного обеспечения интеграция между машиной и системой ERP/MES14Простое обеспечение того, что планировщики заданий и планировщики производства полностью понимают и оценивают возможности быстрой настройки станка No-CAD, позволяет им более эффективно планировать короткие производственные партии. Они также могут стратегически группировать схожие по параметрам задания вместе, чтобы минимизировать даже небольшое время переналадки, которое все еще существует, и тем самым оптимизировать загрузку машины. Ахмед активно изучал вопрос о том, как его начальник производства мог бы лучше оптимизировать ежедневный список заданий, чтобы в полной мере использовать присущую станку No-CAD скорость для выполнения определенных типов заказов клиентов, особенно тех, которые имеют сжатые сроки.

Сбор, отслеживание и систематический анализ соответствующих данных о времени установки, фактическом времени резки и количестве ошибок для заданий, обработанных с помощью системы No-CAD, по сравнению с заданиями, обработанными с помощью традиционных методов САПР, может дать неоценимую информацию для постоянного совершенствования. Такой подход, основанный на данных, поможет точно оценить достигнутые преимущества, выявить области, требующие дальнейшего совершенствования процесса, и принять более обоснованные решения относительно будущих инвестиций в технологию или необходимых корректировок рабочего процесса. Например, если собранные данные показывают, что некоторые детали, изначально считавшиеся "сложными" (и, соответственно, направляемые в САПР), часто подвергаются незначительным изменениям и повторному выполнению, это может побудить к более глубокому изучению вопроса о том, можно ли для них разработать надежный параметрический шаблон в системе No-CAD. В противном случае это может свидетельствовать о том, что операторы нуждаются в более специальном обучении передовым методам модификации, доступным непосредственно в интерфейсе No-CAD. В таблице ниже представлен примерный перечень ключевых точек данных, которые было бы полезно отслеживать:

| Метрика | Данные для сбора (задания без САПР) | Данные для сбора (задания САПР) | Цель анализа |

|---|---|---|---|

| Среднее время установки на одно задание | Время от получения задания до первой резки | Время от получения программы оператором до первой резки | Количественная оценка экономии времени, выявление оставшихся "узких мест" при настройке. |

| Время программирования оператором | Время, затрачиваемое на ввод параметров в HMI | Время, затраченное разработчиком САПР на создание программы | Сравнение прямых трудовых затрат, оценка эффективности распределения навыков |

| Первая часть Правильная оценка | Процент заданий, выполненных с первой попытки | Процент заданий, выполненных с первой попытки | Измерьте улучшение точности, определите конкретные потребности в обучении |

| Использование оборудования для создания рабочих мест | Процент запланированного времени активной резки | Процент запланированного времени активной резки | Оцените общее влияние на OEE, определите причины простоя. |

| Коэффициент отбраковки материалов (установка) | Количество/стоимость материалов, потраченных впустую при монтаже | Количество/стоимость материалов, потраченных впустую при монтаже | Определите, позволяет ли No-CAD напрямую сократить отходы материалов, связанные с установкой |

Наконец, и это, пожалуй, самое главное, стремитесь к формированию культуры непрерывного совершенствования во всей организации. Активно поощряйте операторов к регулярному предоставлению отзывов об удобстве использования системы No-CAD, ее возможностях и любых проблемах, с которыми они сталкиваются. Предоставьте им возможность предлагать практические способы дальнейшей оптимизации рабочих процессов на основе их ежедневного практического опыта. Регулярные, структурированные встречи между операторами, руководителями и даже дизайнерами (если их мнение по-прежнему необходимо для сложных работ) могут помочь совместно выявить новые возможности для более эффективного использования технологии No-CAD или улучшить интерфейс и передачу данных между работами, обрабатываемыми в No-CAD, и теми, которые по-прежнему требуют специального участия CAD. Ахмед планирует внедрить регулярные мероприятия по кайдзен (постоянному совершенствованию)15 Особое внимание он уделял новому автоматизированному раскройному участку, следя за тем, чтобы вся его команда постоянно находилась в активном поиске инновационных способов сделать процесс более плавным, быстрым, надежным и экономически эффективным, используя технологию No-CAD в качестве центрального элемента этой стратегии непрерывного совершенствования.

No-CAD сокращает время обученияПравда

Системы No-CAD позволяют сократить интенсивное обучение с нескольких недель до одного дня за счет того, что основное внимание уделяется параметрическому вводу, а не CAD-моделированию.

Достаточно одного оператораЛожь

Рекомендуется проводить перекрестное обучение нескольких операторов, чтобы избежать узких мест в работе и обеспечить непрерывность работы во время отсутствия.

Заключение

Станки для лазерной резки труб без графики, такие как станки моей компании MZBNL, действительно революционизируют производство. Они значительно ускоряют время наладки и существенно снижают эксплуатационные расходы. Это позволяет предприятиям, подобным компании Ahmed's, повысить общую эффективность, снизить зависимость от узкоспециализированных навыков и в конечном итоге повысить свою конкурентоспособность.

-

Понимание того, как время наладки влияет на общую продолжительность производства, подтверждается отраслевыми данными. ↩

-

Ознакомьтесь с отчетом, в котором подробно описывается широко распространенная нехватка квалифицированных специалистов по САПР на производстве. ↩

-

Изучите выводы о том, как неэффективные ECO-процессы увеличивают затраты и время выхода на рынок для производителей. ↩

-

Ознакомьтесь с данными опроса FMA о проблемах с квалифицированной рабочей силой, с которыми сталкиваются производители металлоконструкций. ↩

-

Узнайте об отраслевых показателях влияния No-CAD на эффективность установки трубного производства. ↩

-

Разберитесь в OEE, ключевой метрике для измерения производительности производства, и ее составляющих. ↩

-

Понять роль ЧМИ в взаимодействии оператора с современным производственным оборудованием. ↩

-

Узнайте, как параметрическое программирование ускоряет настройку станка благодаря использованию переменных входных данных для проектирования. ↩

-

Узнайте, как интеграция ERP/MES способствует автоматизации и увеличению потока данных в современных производственных средах. ↩

-

Сравните зарплаты: Программисты CAD/CAM по сравнению с операторами станков, чтобы понять, как сократить расходы на оплату труда. ↩

-

Узнайте, что означает OEE и как с его помощью измеряется производительность и эффективность производства. ↩

-

Узнайте, как алгоритмы раскроя оптимизируют использование материалов и сокращают количество отходов в производстве. ↩

-

Узнайте о системах HMI и их роли в работе и управлении современным промышленным оборудованием. ↩

-

Узнайте, как интеграция ERP/MES повышает эффективность планирования производства, наглядность и общую операционную эффективность. ↩

-

Понимание принципов кайдзен, способствующих постоянному совершенствованию и повышению эффективности работы на производстве. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.