Каков график технического обслуживания станка для резки металлических труб?

Обслуживание станка для резки металлических труб может показаться сложной задачей, приводящей к дорогостоящим поломкам и потере производства. Вы устали от неожиданных простоев, нарушающих ваши проекты и рентабельность? Внедрение структурированного графика технического обслуживания имеет решающее значение для обеспечения бесперебойной работы оборудования, продления срока его службы и повышения эффективности вашего бизнеса.

Комплексное техническое обслуживание станка для резки металлических труб включает в себя ежедневные проверки, еженедельные чистки, ежемесячные инспекции, ежеквартальные капитальные ремонты и ежегодное профессиональное обслуживание, обеспечивая оптимальную производительность, минимизируя время простоя и продлевая срок службы станка. Соблюдение этих правил позволяет устранить износ и предотвратить перерастание мелких проблем в крупный дорогостоящий ремонт.

Эрик Лю из MZBNL, 25 лет проработавший в сфере производства металлоконструкций, на собственном опыте убедился, что дисциплинированный подход к техническому обслуживанию отличает процветающие предприятия от тех, которые постоянно сталкиваются с поломками. Речь идет не только о том, чтобы починить то, что сломалось; речь идет о стратегическом предотвращении проблем, обеспечении бесперебойного производства и защите ваших инвестиций. Давайте узнаем, как проактивная забота может изменить ваши возможности по изготовлению металлоконструкций, обеспечив надежность и точность, необходимые вашему бизнесу. Такое превентивное мышление жизненно важно для таких компаний, как Ahmed Al-Farsi's, которые отдают предпочтение автоматизированным решениям и стремятся к долгосрочной стабильности работы.

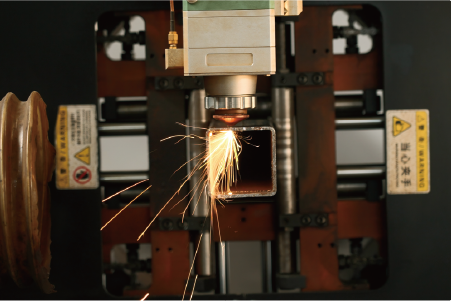

С высоты своего положения в MZBNL, высокотехнологичном предприятии, обладающем более чем 30 патентами, я заметил, что успех современных операций по резке металлических труб в значительной степени зависит от тщательного обслуживания станков, выходящего за рамки простого устранения неполадок и переходящего в проактивную, критически важную систему. Отраслевой ландшафт, характеризующийся растущими требованиями к точности и эффективности, означает, что такие станки, как наши передовые Системы лазерной резки труб1 это не просто инструменты, а критически важные активы, требующие стратегического ухода. Например, пренебрежение надлежащей смазкой может ускорить износ жизненно важных компонентов, потенциально сокращая срок службы машины на 20-30% и приводя к внеплановым простоям, которые обходятся предприятиям в среднем в $22 000 в час в различных отраслях производства, согласно недавнему отчету Deloitte. Мы консультировали бесчисленных клиентов, включая наших более 4000 глобальных партнеров, что, хотя первоначальные инвестиции в оборудование значительны, истинная отдача от инвестиций достигается за счет последовательных, хорошо выполняемых программ технического обслуживания. Это не только защищает сложные механизмы станка, такие как высокоточные линейные направляющие и сложная лазерная оптика, но и обеспечивает постоянное качество выпускаемой продукции, что является обязательным условием для таких отраслей, как автомобилестроение и архитектурная обработка металла. Если подходить к техническому обслуживанию критически, учитывая как непосредственное оперативное воздействие, так и долгосрочную стратегическую ценность, компании могут перейти от реактивного ремонта к прогнозируемой надежности, что напрямую влияет на их итоговый результат и конкурентные преимущества.

Какое ежедневное обслуживание требуется для станка для резки металлических труб?

Неожиданные сбои в работе оборудования могут привести к остановке производства и повлечь за собой затраты драгоценного времени и ресурсов. Вы боретесь с непредсказуемостью работы вашего оборудования, что приводит к срыву сроков и разочарованию клиентов? Установление четкого распорядка ежедневного технического обслуживания - это первая линия защиты от подобных сбоев в работе, гарантирующая, что ваше оборудование будет готово к стабильной работе.

Ежедневное техническое обслуживание станка для резки металлических труб обычно включает в себя осмотр режущей головки, очистку сопла и защитной линзы, проверку давления и уровня газа, проверку уровня охлаждающей жидкости, осмотр патронов и направляющих на предмет мусора, а также быстрый визуальный осмотр на наличие незакрепленных деталей или отклонений от нормы. Эти краткие плановые проверки являются основой для оптимального функционирования и немедленного выявления потенциальных проблем, предотвращая перерастание незначительных проблем.

Исходя из своего опыта работы в MZBNL, я часто говорю нашим клиентам, таким как Ахмед Аль-Фарси из ОАЭ, что ежедневное техническое обслуживание - это основа эффективной работы, сродни предполётному контрольному списку пилота. Речь идет о выработке привычки к бдительности, которая приносит дивиденды в виде стабильной работы и продления срока службы оборудования. Моя команда подчеркивает, что эти быстрые проверки, часто занимающие всего несколько минут, направлены не только на предотвращение поломок, но и на поддержание точности, которой славятся наши станки. Например, наша операционная система No-CAD, которая упрощает работу, устраняя необходимость в сложных 3D-чертежах, по своей сути снижает потенциальные человеческие ошибки, которые могут привести к эксплуатационным нагрузкам на станок, тем самым косвенно поддерживая более стабильную ежедневную среду для проведения плановых проверок. Такая простота в использовании позволяет операторам больше внимания уделять физическому состоянию машины, а не увязать в сложном программном обеспечении.

Основные предоперационные проверки и их влияние

Прежде чем приступить к резке, необходимо провести ряд важных предварительных проверок, чтобы обеспечить готовность станка и безопасность оператора. Моя команда в MZBNL всегда подчеркивает, что этот основополагающий шаг, хотя и кажется незначительным, существенно влияет на ежедневную эффективность работы и качество продукции. Основное внимание уделяется режущей головке: убедитесь, что на сопле нет брызг, а защитная линза чистая и без царапин. Грязная или поврежденная оптика может привести к нестабильному качеству луча, что приведет к некачественным краям реза или, что еще хуже, к необратимому повреждению самого лазерного резонатора. Например, микроскопическая царапина на защитной линзе может вызвать отклонение луча, что приведет к потере мощности резки на 15-20% и значительному увеличению энергопотребления.

Более того, проверка давления газа (кислорода, азота или сжатого воздуха, в зависимости от материала) и уровня охлаждающей жидкости не подлежит обсуждению. Недостаточное давление газа может привести к неполному резу и избытку окалины, а низкий уровень охлаждающей жидкости может привести к перегреву лазерного источника, что может сократить срок его службы с ожидаемых 20 000 часов до всего лишь 10 000 часов при постоянной работе при температурах выше оптимальных. Наша инновационная система фронтальной подачи, которая упрощает транспортировку материалов, помогает операторам поддерживать чистоту рабочей зоны вокруг передней части станка, делая эти ежедневные проверки более доступными и менее трудоемкими по сравнению с традиционными системами боковой или задней загрузки, которые могут заслонять части станка.

За пределами траектории резания необходимо проверять патроны и направляющие на наличие мусора или признаков износа. Непрочный материал или металлические осколки могут препятствовать плавному движению трубки, вызывая неточность реза или даже заклинивание станка. Мы рекомендуем быстро протирать и визуально проверять, чтобы убедиться, что ничто не препятствует точному перемещению компонентов. Последовательное выполнение этих действий значительно снижает вероятность прерывания работы в середине смены и обеспечивает высокую точность, которую призваны обеспечивать наши станки, такие как те, что использует Ахмед Аль-Фарси для изготовления своих архитектурных металлоконструкций.

Послеоперационная очистка и лучшие практики

Конец рабочего дня - это не только время для выключения станка; это подходящий момент для тщательной и в то же время быстрой очистки, которая защитит станок для следующего использования. Накопление металлической пыли, шлака и дыма неизбежно при резке металла, и если не принять меры, эти частицы могут проникнуть в чувствительные компоненты, что приведет к коррозии, замыканию в электросети или механическим поломкам. Инновационная технология Zero-Waste Tail Material сводит к минимуму остатки материала, а значит, меньше мусора, разбросанного по зоне резки, что значительно упрощает уборку. Такая конструкция, при которой резка выполняется из заднего патрона, естественным образом уменьшает количество остатков и пыли, которые необходимо убирать.

После окончания работы необходимо тщательно пропылесосить режущую станину, убрать все остатки обрезков и протереть внешнюю поверхность станка. Особое внимание следует уделить области вокруг патронов и направляющих, поскольку мелкая металлическая пыль может действовать как абразив, ускоряя износ движущихся частей, если ее не удалять. Моя команда видела случаи, когда пренебрежение ежедневной очисткой приводило к увеличению трения в направляющих на 5% всего за несколько месяцев, что приводило к необходимости их преждевременной замены.

Кроме того, последним важным шагом является обеспечение исправности всех средств безопасности, таких как аварийные остановки и блокировки. Это не только защищает станок, но и операторов. Последовательное выполнение этих задач позволяет предприятиям гарантировать, что их станок для лазерной резки труб остается в идеальном состоянии, готовый к следующей смене, без проблем, которые со временем усугубляются. Такая рутина способствует формированию культуры заботы, необходимой в условиях крупносерийного производства.

Мониторинг в режиме реального времени и обнаружение аномалий

Современные станки для резки металлических труб, особенно интегрированные с интеллектуальными и цифровыми системами, как у MZBNL, предоставляют ценные данные в режиме реального времени, которые можно использовать для ежедневного выявления аномалий. Операторы должны быть обучены не только физическим проверкам, но и интерпретации цифровых данных станка. Необычные шумы, вибрации, неожиданные колебания мощности или отклонения в параметрах резки, отображаемых на панели управления, - все это признаки того, что что-то может быть не так.

Например, небольшое увеличение показаний тока двигателя может свидетельствовать об увеличении трения на движущейся оси, что указывает на необходимость смазки или потенциальную проблему с подшипником, пока она не стала катастрофической. Аналогично, постоянные изменения в качестве резки, даже незначительные, могут указывать на ухудшение качества линзы или незначительную несоосность. В компании MZBNL мы внедрили интуитивную диагностику в наши машины, снизив порог квалификации для операторов, что позволяет им быстро выявлять и сообщать о проблемах, которые в противном случае могли бы остаться незамеченными. Это особенно выгодно для таких клиентов, как Ахмед, который стремится к простоте управления и старается уменьшить зависимость от узкоспециализированных операторов CAD.

Наделение операторов знаниями, позволяющими распознавать эти тонкие признаки, дает возможность незамедлительного вмешательства, часто предотвращая перерастание незначительных корректировок в дорогостоящий ремонт или длительный простой. Такой проактивный мониторинг в режиме реального времени в сочетании с физическими проверками формирует надежную стратегию ежедневного технического обслуживания. Гораздо выгоднее решить небольшую проблему сегодня, чем ждать, пока она проявится в виде крупной поломки завтра, что скажется на всей производственной линии и графике поставок.

Ежедневные проверки предотвращают серьезные поломкиПравда

Регулярные проверки позволяют выявить мелкие проблемы до того, как они перерастут в дорогостоящий ремонт, о чем рассказывается в разделе "Ежедневное обслуживание".

Уровень охлаждающей жидкости необходимо проверять только раз в неделюЛожь

Уровень охлаждающей жидкости следует проверять ежедневно, чтобы предотвратить перегрев лазерного источника, который может сократить срок его службы вдвое.

Какие еженедельные процедуры технического обслуживания должны выполняться на станке для резки металлических труб?

У вас наблюдается постепенное снижение качества резки или необъяснимые мелкие сбои в работе станка для резки металлических труб? Если ежедневные проверки не позволяют выявить все неисправности и вызывают опасения по поводу долгосрочной производительности, пришло время повысить качество обслуживания. Проведение тщательного еженедельного технического обслуживания имеет решающее значение для устранения глубокого износа и предотвращения медленного снижения эффективности и точности.

Еженедельное техническое обслуживание станка для резки металлических труб включает в себя более детальную очистку оптических компонентов, тщательную смазку всех движущихся частей, проверку и регулировку линейных направляющих, проверку и очистку фильтров системы охлаждения, а также всесторонний обзор всех пневматических и электрических соединений. Эти упреждающие меры обеспечивают стабильно высокую производительность, продлевают срок службы компонентов и выявляют мелкие проблемы до того, как они повлияют на производительность.

За годы работы в MZBNL я бесчисленное количество раз убеждался, что пренебрежение еженедельными проверками может привести к эффекту снежного кома проблем. Это сродни регулярному тюнингу автомобиля: вы можете не заметить немедленной разницы, но со временем он будет работать лучше, прослужит дольше и позволит избежать дорогостоящего ремонта. Для такого клиента, как Ахмед Аль-Фарси, чей бизнес зависит от точности и непрерывности работы, эти еженедельные процедуры не подлежат обсуждению. Они гарантируют, что высокоскоростные и высокоточные возможности резки наших станков остаются неизменными, сводя к минимуму вероятность смены оператора из-за проблем с оборудованием и поддерживая его цель по расширению бизнеса в области архитектурных металлоконструкций и деталей автомобилей.

Протоколы глубокой очистки критически важных компонентов

В то время как ежедневная очистка направлена на борьбу с поверхностным мусором, еженедельное обслуживание требует более глубокого погружения, особенно в отношении критически важных компонентов станка. Оптический тракт, включая линзы и зеркала, имеет первостепенное значение для точности лазерной резки. Даже крошечные частицы в воздухе, если им позволить скапливаться, могут рассеивать или поглощать энергию лазера, что приводит к искажению профиля луча, снижению мощности резки и, в конечном итоге, к ухудшению качества кромки или даже повреждению дорогостоящей оптики. Моя команда в MZBNL советует тщательно очищать эти компоненты с помощью специализированных растворов для очистки оптики и безворсовых салфеток. Этот процесс крайне важен для сохранения целостности лазерного луча, поступающего из резонатора в режущую головку.

Кроме того, система вытяжки требует еженедельного внимания. Фильтры могут засоряться металлической пылью и твердыми частицами, что снижает их эффективность. Засоренный фильтр означает, что в зоне резки остается больше дыма, который может быстрее загрязнять оптические компоненты и представлять опасность для здоровья оператора. Регулярная очистка или замена этих фильтров обеспечивает оптимальное качество воздуха и защищает чувствительную электронику от коррозийных элементов. По нашему опыту, пренебрежение очисткой вытяжки может снизить эффективность системы на 30% в течение месяца, что напрямую влияет как на чистоту станка, так и на самочувствие оператора.

Наконец, режущий слой и зоны сбора шлака нуждаются в комплексной очистке. Инновация Zero-Waste Tail Material в станках МЗБНЛ значительно снижает общее количество брака, упрощая эту задачу. Однако оставшиеся мелкие кусочки металла или окалина могут помешать укладке материала или вызвать неравномерную резку, если их регулярно не очищать. Тщательная очистка пылесосом и ручное удаление неподатливого шлака с планок или опорной решетки необходимы для поддержания стабильной поверхности резания и предотвращения повреждения обрабатываемого материала.

Смазка и проверка центровки

Правильная смазка - это жизненная сила любой механической системы, и станок для резки металлических труб не является исключением. Еженедельное техническое обслуживание должно включать смазку всех линейных направляющих, шарико-винтовых пар и подвижных осей в соответствии со спецификациями производителя. Эти компоненты подвергаются значительным нагрузкам и трению во время высокоскоростной работы, и недостаточная смазка может привести к ускоренному износу, повышенному потреблению энергии и рывкам, которые нарушают точность резки. Использование правильного типа и количества смазки обеспечивает плавное и точное движение, сохраняя механическую целостность станка.

Помимо смазки, крайне важен визуальный контроль центровки линейных направляющих и патронов. Хотя полная калибровка обычно выполняется реже, еженедельные проверки могут выявить первые признаки несоосности, например неравномерный износ направляющих или небольшие отклонения в механизме захвата патрона. Например, если патрон немного смещен, он может оказывать неравномерное давление на трубу, что приведет к нарушению овальности реза или проскальзыванию при высокоскоростном вращении. Наша инновация передней подачи обеспечивает последовательную и точную загрузку труб, что, в свою очередь, снижает вероятность возникновения проблем с первоначальной несоосностью на этапе подачи, однако внутренняя центровка патрона все равно требует внимания.

Раннее обнаружение этих проблем позволяет внести незначительные коррективы до того, как они перерастут в серьезные проблемы, требующие масштабного ремонта или замены компонентов. Для такого предприятия, как Ahmed Al-Farsi, которое обрабатывает большие объемы металлических труб для архитектурных и автомобильных деталей, поддержание точной центровки имеет первостепенное значение для обеспечения стабильного качества продукции и предотвращения отходов материалов - ключевого фактора прибыльности.

Проверка работоспособности программного обеспечения и систем

В условиях все более цифровизированного производства здоровье программного обеспечения и системы управления станка так же важно, как и его механические компоненты. Еженедельное техническое обслуживание должно включать в себя просмотр системных журналов на предмет сообщений об ошибках или аномалий производительности, которые могут быть не сразу заметны во время ежедневной работы. Многие современные машины, включая интеллектуальные системы MZBNL, регистрируют оперативные данные, которые позволяют выявить периодические проблемы или возникающие тенденции.

Это также включает в себя обеспечение актуальности всего программного обеспечения и создание резервных копий критически важных параметров и программ машины. Обновления программного обеспечения часто включают в себя повышение производительности, исправление ошибок или новые функциональные возможности, которые позволяют повысить эффективность работы или устранить известные проблемы. Например, обновленный алгоритм управления может оптимизировать скорость резки для определенных материалов, что приведет к улучшению времени цикла на 5%.

Кроме того, рекомендуется быстро проверить все электрические соединения на герметичность и наличие признаков коррозии. Ослабленные соединения могут привести к перебоям в подаче питания, что вызовет непредсказуемое поведение машины или даже повреждение чувствительных электронных компонентов. Регулярно проверяя целостность цифровых и электрических систем станка, операторы могут гарантировать, что "мозг" станка работает оптимально, обеспечивая надежное управление и диагностику, тем самым поддерживая непрерывную высокоточную работу, необходимую для требовательных клиентов в Юго-Восточной Азии, Европе и Северной Америке.

| Группа компонентов | Еженедельные действия | Ожидаемая выгода | Типичный результат отсутствия заботы |

|---|---|---|---|

| Оптика и лазеры | Глубокая очистка линз/зеркал | Постоянное качество луча, увеличенный срок службы оптики | Снижение мощности резки, низкое качество среза, дорогостоящее повреждение оптики |

| Механические части | Смазка линейных направляющих | Плавное движение, уменьшенное трение, увеличенный срок службы компонентов | Повышенный износ, неточные срезы, преждевременный выход из строя подшипников |

| Вытяжка дыма | Очистка/инспекция фильтров | Оптимальное качество воздуха, защищенная электроника | Загрязненная оптика, риск для здоровья, снижение эффективности системы |

| Система охлаждения | Проверка качества фильтров и охлаждающей жидкости | Стабильная температура лазера, эффективная работа | Перегрев, сокращение срока службы лазера, отключение системы |

| Электрика/контроль | Проверка подключения, обзор программного обеспечения | Стабильная мощность, надежное управление, обновленные функции | Периодические ошибки, повреждение компонентов, нестабильность работы |

Еженедельная очистка предотвращает повреждение оптикиПравда

Регулярная очистка оптики удаляет частицы, которые могут рассеять энергию лазера и повредить дорогостоящие компоненты.

Смазка влияет на точность резкиЛожь

Правильная смазка напрямую влияет на плавность движения и точность позиционирования, что очень важно для точного реза.

Какие ежемесячные проверки необходимы для оптимальной работы станка для резки металлических труб?

Вы замечаете едва заметные сдвиги в точности работы вашей машины или, возможно, увеличение времени обработки привычных задач? Если ежедневных и еженедельных процедур недостаточно, чтобы предотвратить глубокое снижение производительности, это признак того, что необходимы более комплексные ежемесячные проверки. Пренебрежение ими может привести к ползучей неэффективности и даже к поломке крупных компонентов, что приведет к снижению рентабельности.

Ежемесячные проверки станка для резки металлических труб включают в себя тщательный осмотр лазерного резонатора, детальную очистку оптических компонентов, проверку и калибровку систем подачи газа, комплексную проверку охлаждающего блока, оценку всех защитных блокировок, а также более глубокий анализ механических допусков и центровки. Эти подробные проверки позволяют заблаговременно выявить и устранить возникающие проблемы, обеспечивая поддержание максимальной производительности оборудования и предотвращая дорогостоящие крупные поломки.

С моей точки зрения в MZBNL, ежемесячный осмотр - это не просто контрольный список; это критический анализ основных систем машины, обеспечивающий ее долгосрочное здоровье и точность. Это тот момент, когда вы выявляете более глубокие, коварные проблемы до того, как они станут катастрофическими". Для такого крупносерийного клиента, как Ахмед Аль-Фарси, чей бизнес зависит от стабильного выпуска архитектурных и автомобильных деталей, эти проверки жизненно важны. Они гарантируют, что наш станок для лазерной резки труб будет продолжать обеспечивать высокоскоростные и высокоточные результаты, которые он ожидает, минимизируя время простоя и поддерживая расширение его бизнеса с помощью надежной, передовой технологии. Благодаря такому систематическому подходу компания MZBNL может с гордостью заявить о своем 25-летнем опыте и 4000 с лишним клиентах по всему миру.

Комплексная проверка оптического тракта и лазерного источника

Сердцем лазерного станка для резки труб является лазерный источник и целостность оптического тракта1. Ежемесячные проверки должны включать в себя всесторонний осмотр всех линз, зеркал и самого лазерного резонатора. Это не ограничивается простым протиранием, а включает в себя тщательную проверку на наличие любых признаков точечной коррозии, помутнения или теплового напряжения оптики, которые могут быть не видны при еженедельной чистке. Например, незамеченное тепловое расширение фокусирующей линзы может привести к постепенному смещению фокуса, что приведет к более широким пропилам, увеличению отбросов и общему снижению качества резки, потенциально увеличивая отходы материала на 5-10% на сложных деталях.

Лазерный резонатор, хотя он часто герметичен, требует визуального осмотра на предмет любых внешних аномалий или необычных шумов. Если в вашем оборудовании используется волоконный лазер, проверка волоконно-оптического кабеля на предмет перегибов или повреждений крайне важна, поскольку это может ухудшить качество луча или даже привести к полной потере мощности. Мы сталкивались со случаями, когда незначительные вибрации от непрерывной работы приводили со временем к незначительным сдвигам в выравнивании зеркал, что требовало повторной калибровки, которая, если ее проигнорировать, приведет к неравномерному распределению мощности лазера и значительному снижению эффективности резки. Приверженность MZBNL высокоскоростной и высокоточной резке означает, что каждый компонент оптического тракта должен работать безупречно, и ежемесячные проверки играют ключевую роль в поддержании этого стандарта.

Этот глубокий оптический контроль распространяется и на обеспечение целостности защитного кожуха лазерного луча. Любые нарушения могут позволить пыли или загрязнениям проникнуть внутрь, повредив чувствительные внутренние компоненты. Тщательно проверяя эти элементы, вы защищаете самую дорогую и критическую часть станка лазерной резки, обеспечивая стабильное качество луча и продлевая срок службы лазерного источника, который составляет значительную часть общей стоимости станка.

Целостность и калибровка механических систем

Помимо лазера, не менее важны для точности механические компоненты, управляющие перемещением и позиционированием. Ежемесячные проверки должны быть направлены на проверку целостности механической структуры станка, включая проверку ослабленных болтов, изношенных подшипников или признаков чрезмерной вибрации в портале, патронах и системах подачи. В то время как ежедневные и еженедельные проверки могут выявить очевидные проблемы, ежемесячные проверки позволяют провести более детальную оценку, часто с использованием специализированных инструментов для измерения люфта или оценки параллельности линейных осей.

Например, незначительные отклонения в параллельности линейных направляющих, если их не устранить, могут привести к неравномерному износу подшипников и увеличению нагрузки на двигатель, сокращая срок службы этих компонентов до 25%. Это напрямую влияет на точность резки, особенно при обработке длинных труб или сложных геометрических форм. Наша инновационная система передней подачи разработана для последовательной и плавной подачи материала, что помогает снизить первоначальную нагрузку на механизмы подачи, но даже самые лучшие конструкции нуждаются в регулярной проверке механической целостности. Мы часто информируем наших клиентов о том, что небольшие инвестиции в ежемесячные проверки калибровки могут предотвратить крупные затраты на капитальный ремонт в будущем.

Кроме того, необходимо провести комплексную проверку автоматических механизмов погрузки и разгрузки, если таковые имеются. Это включает в себя проверку целостности пневматических цилиндров, гидравлических линий и роботизированных манипуляторов. Для таких клиентов, как Ахмед Аль-Фарси, которые ищут автоматизированные решения, бесперебойная работа этих систем имеет решающее значение для поддержания высокой пропускной способности. Убедившись, что эти компоненты функционируют в пределах установленных допусков, можно предотвратить застревание материала, сократить время цикла и свести к минимуму риск повреждения машины или заготовки.

Управление системами жидкостей и фильтрации

Производительность станка для резки металлических труб в значительной степени зависит от состояния различных жидкостных систем. Ежемесячные проверки должны включать в себя тщательную проверку блока охлаждения, который отвечает за охлаждение лазерного источника и оптических компонентов. Это включает в себя не только проверку уровней охлаждающей жидкости, но и оценку ее качества (на предмет прозрачности и отсутствия водорослей), очистку воздушных фильтров охладителя, а также проверку заданных значений температуры и фактические рабочие температуры2. Неэффективный чиллер может привести к перегреву лазера, что существенно скажется на его производительности и сроке службы. Мы видели случаи, когда запущенные фильтры чиллера приводили к падению эффективности охлаждения на 10%, в результате чего лазер работал при более высоких, чем оптимальные, температурах.

Помимо охладителя, следует проверить уровень и качество гидравлической жидкости (если это применимо для патронов или зажимных систем), а также качество пневматического воздуха. Загрязненная гидравлическая жидкость может привести к вялой работе патрона, а влага или масло в пневматических линиях могут повредить пневмоцилиндры и клапаны. Регулярный слив конденсата из воздушных резервуаров и замена воздушных фильтров обеспечивают подачу чистого и сухого воздуха, что крайне важно для точной работы пневматических компонентов.

Такое комплексное управление жидкостями и фильтрацией имеет решающее значение для долговечности и надежности всей системы. Игнорирование этих аспектов может привести к целому каскаду проблем, от нестабильной работы станка до преждевременного выхода из строя дорогостоящих компонентов. Уделяя каждый месяц время этим жидкостям, вы обеспечиваете пиковую эффективность работы станка для резки металлических труб, предотвращая проблемы, которые в противном случае могут привести к дорогостоящим простоям и потере производства.

Ежемесячные проверки предотвращают серьезные поломкиПравда

Комплексные ежемесячные проверки позволяют выявить развивающиеся проблемы до того, как они перерастут в дорогостоящие поломки.

Еженедельная чистка заменяет оптический контрольЛожь

Ежемесячные проверки требуют детального изучения оптических компонентов, которые не могут быть выполнены при еженедельной чистке.

Какие ежеквартальные проверки технического обслуживания необходимы для станка для резки металлических труб?

Вы постоянно не справляетесь со сложными проектами или ваша машина демонстрирует признаки снижения производительности, несмотря на регулярные еженедельные и ежемесячные проверки? Если незначительные корректировки не решают глубинных проблем, значит, пришло время для более глубокого анализа. Ежеквартальное обслуживание выходит за рамки рутины, погружаясь в основную целостность вашего оборудования, чтобы предотвратить системные сбои, которые могут нарушить вашу работу.

Ежеквартальное техническое обслуживание станка для резки металлических труб имеет решающее значение для поддержания высокой производительности. Оно включает в себя комплексную проверку электрической системы, калибровку всех датчиков и систем управления, тщательный осмотр и очистку воздуховодов выхлопной системы, а также упреждающую оценку изнашиваемых деталей для возможной замены. Эти более глубокие процедуры направлены на устранение накопленного износа, обеспечивая долгосрочную надежность и точную работу.

За время моей долгой работы в MZBNL3Я рассматриваю ежеквартальное техническое обслуживание как стратегическую паузу, критически важную возможность для тонкой настройки и предотвращения серьезных проблем до их обострения. Именно здесь мы гарантируем, что наши станки, которым уже 25 лет доверяют более 4000 клиентов по всему миру, будут продолжать обеспечивать обещанную высокоскоростную и высокоточную работу". Для таких клиентов, как Ахмед Аль-Фарси, чей бизнес процветает благодаря расширению в таких требовательных секторах, как архитектурные металлоконструкции, эти проверки имеют первостепенное значение. Они гарантируют, что его инвестиции в наш станок для лазерной резки труб по-прежнему отвечают строгим требованиям к качеству и поддерживают его стремление к автоматизации и региональной дистрибуции.

Проверка систем питания и электрических компонентов

Электрическая система - это нервная система любого современного станка для резки металлических труб, и ежеквартальное техническое обслуживание дает прекрасную возможность для ее всестороннего анализа. Это включает в себя проверку всех электрических шкафов на чистоту, обеспечение герметичности соединений и проверку на наличие признаков перегрева или дуги. Ослабленные или проржавевшие соединения могут привести к перебоям в подаче питания, вызывая непредсказуемое поведение машины, ошибки в обработке и даже повреждение чувствительных электронных компонентов. Например, ослабленный провод заземления может вызвать электрический шум, что приведет к нестабильным показаниям датчиков и ошибочным сигналам управления.

Кроме того, необходимо тщательно проверить все силовые кабели, кабели двигателей и линии связи на наличие признаков износа, потертостей или повреждений. Кабели, подвергающиеся постоянному движению или воздействию высоких температур, со временем могут деградировать, что может привести к короткому замыканию или полному отказу системы. Компания MZBNL разработала для наших машин надежные системы управления кабелями, но даже при наличии превосходных технических решений упреждающий контроль является ключевым фактором. Мы советуем проверять целостность автоматических выключателей, предохранителей и цепей аварийного отключения, обеспечивая их правильную работу для защиты машины и операторов.

Такой уровень контроля электрооборудования необходим для обеспечения стабильного питания всех компонентов, от лазерного резонатора до двигателей, управляющих патронами и порталом. Постоянное питание защищает от перепадов напряжения, которые могут привести к преждевременному старению электроники и двигателей. Для предприятия, работающего в режиме 24/7, даже небольшая электрическая аномалия может обернуться значительным временем простоя и затратами на ремонт, что скажется на рентабельности и графике поставок. Такой упреждающий подход к электрооборудованию обеспечивает надежную работу, которую ожидают наши клиенты по всему миру.

Расширенная калибровка датчиков и систем управления

Современные станки для лазерной резки труб в значительной степени зависят от множества датчиков и сложных систем управления, что позволяет им достигать высокой точности и автоматизации. Ежеквартальное техническое обслуживание - идеальное время для проведения расширенных калибровочных проверок этих критически важных компонентов. Сюда входит проверка точности датчиков положения, датчиков давления, датчиков температуры и любых других устройств обратной связи, которые информируют о движении станка и параметрах резки. Неточные показания датчиков могут привести к суммарным ошибкам в размерах резки, неправильной обработке материала или неоптимальным условиям процесса.

Например, небольшое смещение датчика положения оси Z может привести к тому, что лазер сфокусируется немного выше или ниже идеальной точки, что приведет к низкому качеству резки и увеличению отбросов, даже если материал и настройки мощности лазера теоретически верны. Повторная калибровка этих датчиков обеспечивает передачу точных данных в контроллер ЧПУ станка, сохраняя целостность траектории резки и точность размеров. Наши интеллектуальные и оцифрованные системы в MZBNL разработаны для облегчения калибровки и часто направляют операторов через этот процесс, но важность регулярных проверок невозможно переоценить.

Эта комплексная калибровка распространяется и на программное обеспечение станка. Проверяется, что все параметры управления перемещением находятся в пределах допустимых значений, а связь между устройством ЧПУ и другими модулями (например, системой автоматической подачи или системой No-CAD) является бесперебойной. Эти проверки напрямую влияют на способность станка поддерживать высокую скорость и точность резки - характеристики, которые имеют первостепенное значение для конкурентоспособного производства металла. Без точных данных датчиков и тонко настроенного управления даже самый современный станок не сможет обеспечить стабильные результаты, что очень важно для предприятий, стремящихся к высокому качеству продукции.

Стратегия проактивной замены изнашиваемых деталей

Ежеквартальное техническое обслуживание - подходящий момент для перехода от реактивного решения проблем к проактивной стратегии замены изнашивающихся деталей. Исходя из рекомендаций производителя, часов использования машины и результатов предыдущих проверок, известно, что некоторые компоненты имеют ограниченный срок службы. К ним могут относиться определенные подшипники, уплотнения, фильтры, которые не заменяются еженедельно/ежемесячно, или даже некоторые электрические контакторы. Выявление и замена этих деталей до того, как они выйдут из строя, может предотвратить незапланированные простои и более серьезные повреждения.

Например, некоторые типы подшипников в порталах или патронах могут иметь расчетный срок службы 5 000 рабочих часов. Если ваш станок работает 40 часов в неделю, то есть 160 часов в месяц, то есть эти подшипники могут нуждаться в замене каждые 8-9 месяцев. Ежеквартальная проверка позволяет отслеживать эти компоненты и планировать их замену заранее, во время запланированного простоя, а не ждать, пока они выйдут из строя во время критического производственного цикла. Компания MZBNL активно поддерживает эту стратегию, поскольку она сводит к минимуму перебои в работе и поддерживает стабильную производительность, особенно для предприятий с высокими требованиями к производству, как у Ахмеда Аль-Фарси.

Такой упреждающий подход значительно снижает риск каскадных отказов, когда выход из строя одной небольшой и недорогой изнашивающейся детали приводит к повреждению более крупных и дорогих компонентов. Он также сводит к минимуму необходимость в экстренном ремонте, который, как правило, требует больших затрат и времени. Составляя бюджет и выполняя такие замены в ходе ежеквартального технического обслуживания, предприятия обеспечивают непрерывную и надежную работу, повышая общую производительность и экономическую эффективность, обеспечивая себе конкурентное преимущество на требовательном рынке.

Ежеквартальные проверки предотвращают системные сбоиПравда

Ежеквартальное техническое обслуживание устраняет накопительный износ, который не могут обнаружить обычные проверки, предотвращая серьезные поломки.

Еженедельные проверки заменяют ежеквартальное обслуживаниеЛожь

Еженедельное обслуживание направлено на решение проблем поверхностного уровня, а ежеквартальные проверки проверяют целостность основной системы.

Какое ежегодное обслуживание рекомендуется для станка для резки металлических труб?

Вы постоянно доводите свой станок для резки металлических труб до предела, но беспокоитесь о его долгосрочном здоровье и возможности катастрофической поломки? В то время как плановые проверки поддерживают работу оборудования, год непрерывной эксплуатации неизбежно приводит к накоплению износа и появлению скрытых проблем. Если вы стремитесь не просто поддерживать, но и оптимизировать работу вашего станка на долгие годы, ежегодное комплексное обслуживание просто необходимо.

Ежегодное обслуживание станка для резки металлических труб включает в себя полную диагностику системы, тщательную калибровку всех осей и параметров лазера, комплексную замену основных быстроизнашивающихся компонентов, глубокую очистку всего внутреннего и внешнего пространства станка, а также возможные обновления программного обеспечения/прошивки, часто выполняемые сертифицированными техническими специалистами. Это обеспечивает пиковую производительность, максимальный срок службы, поддерживает стандарты безопасности и значительно снижает риск серьезных непредвиденных поломок.

Как Эрик Лю из MZBNL, имеющий 25-летний опыт практической работы, я часто сравниваю ежегодное обслуживание с полным медицинским осмотром спортсмена: речь идет не об устранении текущей проблемы, а об оптимизации пиковой производительности и предотвращении будущих травм. Эта тщательная проверка, часто выполняемая специализированным техником MZBNL, является обязательным условием для наших 4000+ глобальных корпоративных клиентов4 которые полагаются на наши станки для высокоскоростного, высокоточного и непрерывного производства. Для таких клиентов, как Ахмед Аль-Фарси, который ценит готовые решения и проверенные технологии, ежегодные обязательства MZBNL укрепляют его уверенность в долговечности и надежности станков, поддерживают его долгосрочные бизнес-цели и даже его интерес к тому, чтобы стать региональным дистрибьютором.

Полная реконструкция системы и повторная проверка работоспособности

Ежегодное обслуживание - это вершина технического обслуживания машины, представляющая собой комплексный капитальный ремонт системы, а не просто серию проверок. Это включает в себя полный диагностический анализ каждого основного компонента, часто требующий частичной разборки для доступа к внутренним деталям для проверки. Для лазерной системы это может означать проверку центровки внутренних зеркал в резонаторе, осмотр компонентов доставки луча и проверку выходной мощности лазера на соответствие оригинальным спецификациям. За год работы даже незначительные несоответствия могут накапливаться, что приводит к едва заметному, но постоянному снижению эффективности резки или качества луча.

Кроме того, с помощью высокоточных приборов выполняется полная повторная калибровка всех осей (X, Y, Z и оси вращения для резки труб). Это гарантирует, что движения станка идеально синхронизированы и точны до микрометров, что очень важно для сложных геометрических форм и соблюдения жестких допусков на готовых деталях. Мы обнаружили, что даже отклонение точности оси на 0,05 мм может привести к значительному количеству брака на высокоточные автомобильные компоненты5что обходится предприятиям в значительные материальные и временные затраты. Репутация компании MZBNL, выпускающей высокоточные режущие станки, основана на понимании того, что эти ежегодные повторные проверки имеют первостепенное значение для обеспечения стабильной работы.

При капитальном ремонте также проводится детальный осмотр пневматической и гидравлической систем, проверяются малозаметные утечки, изношенные уплотнения или деградировавшие шланги, которые могут быть не видны при менее частых осмотрах. Каждое электрическое соединение повторно затягивается, а проводка проверяется на наличие признаков разрушения изоляции. Такое тщательное внимание к деталям гарантирует, что вся система работает как единое целое, максимально увеличивая время безотказной работы и сохраняя первоначальные эксплуатационные возможности машины.

Обновление программного обеспечения и протоколы резервного копирования данных

Помимо физических компонентов, ежегодное обслуживание - важнейший момент для цифрового "мозга" машины. Это включает в себя всесторонний обзор операционного программного обеспечения и микропрограммного обеспечения с применением всех необходимых обновлений и исправлений. Обновления программного обеспечения часто включают в себя оптимизацию производительности, новые функции (например, усовершенствование нашего Операционная система No-CAD), улучшенные диагностические возможности или критические обновления безопасности. Если не обновлять программное обеспечение, машина может стать уязвимой к ошибкам, неэффективной работе или даже кибербезопасности, особенно для машин, подключенных к сети.

В ходе этой услуги выполняется полное резервное копирование параметров управления машиной, данных программирования и оперативных журналов. Это служит критической защитой от потери данных в результате непредвиденных проблем или сбоев в системе. Наличие последней резервной копии гарантирует, что в случае необходимости замены какого-либо компонента или повреждения системы машину можно будет быстро вернуть в рабочее состояние без длительного перепрограммирования. Для такой компании, как Ahmed Al-Farsi's, которая полагается на постоянный выпуск продукции и стремится к автоматизации, бесперебойная работа, обеспечиваемая обновленным программным обеспечением и надежным резервным копированием данных, имеет неоценимое значение.

Моя команда в MZBNL часто использует эту возможность для обучения операторов новым функциям программного обеспечения или передовым методам работы, которые появились в течение года, укрепляя их навыки и гарантируя, что они используют все возможности машины. Такое сочетание обновления технического программного обеспечения и обучения операторов гарантирует, что машина остается на переднем крае технологической эффективности и работоспособности, повышая общую производительность и удобство работы.

Замена стратегических компонентов и планирование на будущее

Ежегодное обслуживание - это прекрасная возможность для стратегической замены компонентов, не ограничиваясь износом деталей, а переходя к компонентам, которые имеют определенный срок службы или показывают ранние признаки потенциального отказа. Это может включать замену лазерного газа, если это применимо, внутренних фильтров в герметичных компонентах или даже определенных электрических реле, которые накопили много рабочих циклов. Такая упреждающая замена компонентов, срок службы которых подходит к концу, значительно снижает риск неожиданных поломок в критические периоды производства. Например, ожидаемый срок службы лазерного источника может составлять 20 000-30 000 часов; ежегодная проверка помогает определить его текущее состояние и определить, когда может потребоваться замена, что позволяет спланировать закупку и свести к минимуму перебои в работе.

Кроме того, ежегодное обслуживание предоставляет ценную возможность для планирования и консультаций на будущее. Основываясь на результатах работы машины за последний год, характере использования и любых возникающих тенденциях в отрасли, наши технические специалисты MZBNL могут предоставить индивидуальные рекомендации. Они могут включать в себя советы по оптимизации процесса, улучшению обработки материалов или даже потенциальные модернизации для расширения возможностей машины, например, интеграции более продвинутых функций автоматизации. Для такого клиента, как Ахмед Аль-Фарси, который рассматривает возможность стать региональным дистрибьютором, этот стратегический вклад является бесценным для долгосрочного роста и конкурентоспособности.

Такой комплексный подход не только продлевает срок службы оборудования, но и обеспечивает его эффективность, производительность и соответствие меняющимся потребностям бизнеса. Это превращает техническое обслуживание из реактивного центра затрат в стратегическую инвестицию, которая максимизирует отдачу от капитального оборудования, закрепляя роль станка как надежной опоры вашего производственного бизнеса на долгие годы.

Ежегодное обслуживание включает обновление программного обеспеченияПравда

Ежегодное обслуживание включает в себя проверку и обновление операционного программного обеспечения и прошивки машины для обеспечения оптимальной производительности и безопасности.

Ежегодное обслуживание предназначено только для устранения текущих проблемЛожь

Ежегодное обслуживание носит проактивный характер и направлено на оптимизацию работы и предотвращение будущих проблем, а не только на устранение текущих.

Заключение

Строгий график технического обслуживания станка для резки металлических труб - это не просто ремонт, это стратегическая инвестиция в пиковую производительность и долговечность. Последовательный уход - от ежедневных проверок до ежегодного капитального ремонта - предотвращает дорогостоящие простои, обеспечивает точность и максимальную рентабельность, гарантируя жизненно важную роль станка в успехе вашего бизнеса.

-

Узнайте, как проблемы с оптическим трактом могут повлиять на точность и качество резки ↩ ↩

-

Понимание параметров, необходимых для эффективного охлаждения лазерных компонентов ↩

-

Поймите опыт и надежность MZBNL в предоставлении решений для резки. ↩

-

Узнайте о стремлении MZBNL обеспечить надежность и обслуживание клиентов по всему миру. ↩

-

Узнайте о влиянии точности на производство высокопроизводительных автомобильных деталей. ↩

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.