Лазерная резка труб: Руководство по производству

Затрудняетесь с медленным производством и большим количеством отходов материалов? Вам нужен лучший процесс. Ваши конкуренты становятся все быстрее и экономнее, а устаревшие методы ежедневно обходятся вам недешево.

Окончательное руководство по лазерной резке труб включает пять ключевых этапов: понимание технологии, подготовка материалов, настройка станка, выполнение резки и контроль качества. Этот процесс обеспечивает максимальную эффективность, точность и использование материалов, что напрямую повышает рентабельность производства и конкурентоспособность.

Будучи генеральным директором MZBNL, я более десяти лет помогал более чем 4 000 клиентов освоить эту технологию. Мы на собственном опыте убедились, как структурированный подход может изменить производительность завода. Это не просто теория, а практическое, пошаговое руководство, основанное на реальных результатах. Давайте пройдемся по тому процессу, которому мы обучаем наших партнеров, чтобы они получили максимальную отдачу от своих инвестиций.

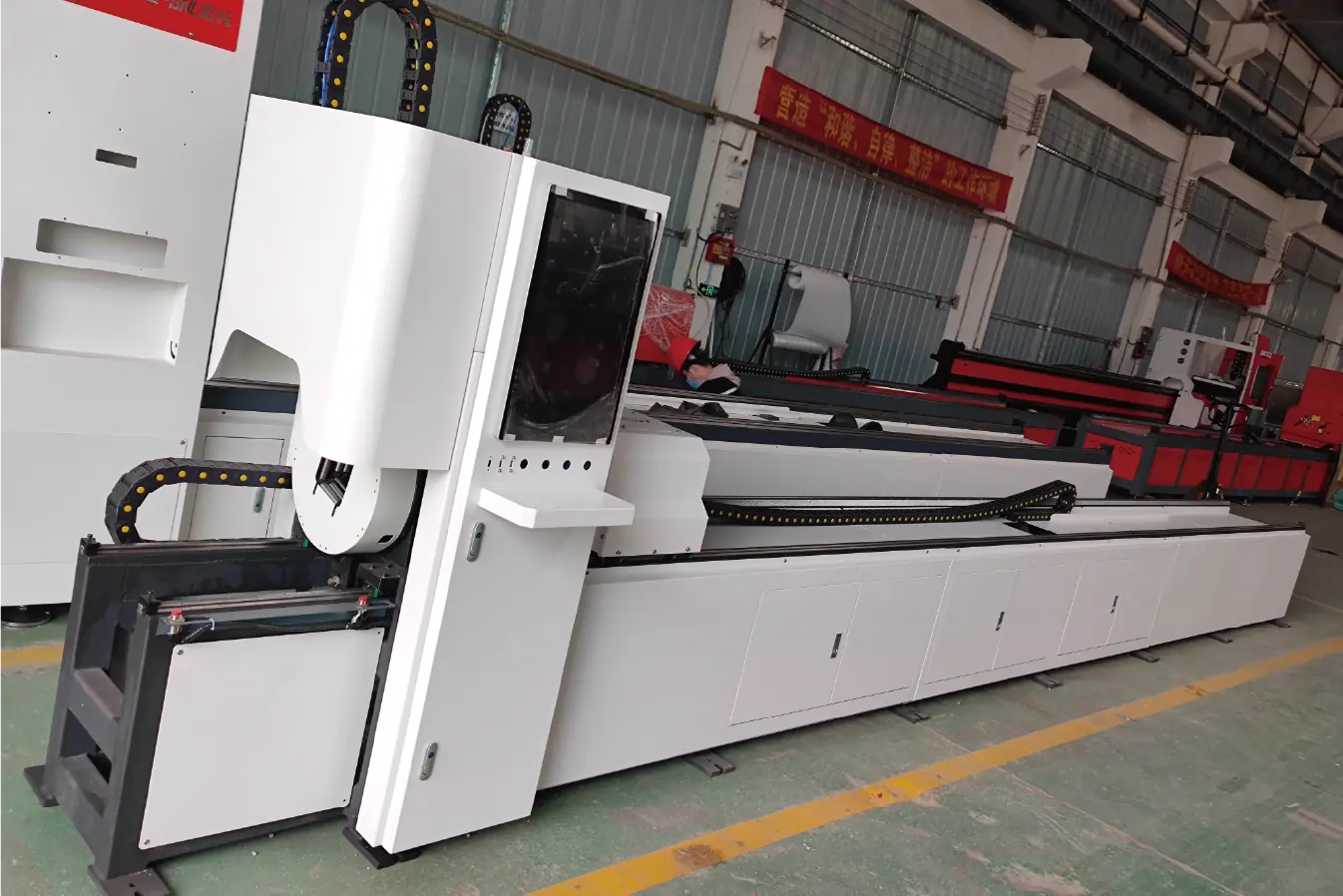

Шаг 1: Как вы понимаете технологию лазерной резки труб?

Ваша команда работает со сложными машинами, которые трудно освоить. Это приводит к длительному обучению и зависимости от нескольких квалифицированных операторов, что создает "узкие места" на производственной линии.

Понимание лазерной резки труб означает признание ее основной ценности: использование сфокусированного лазерного луча для резки металлических труб с предельной точностью и скоростью. Эта технология значительно повышает эффективность производства, сокращает отходы материалов и обеспечивает явное конкурентное преимущество по сравнению с традиционными методами.

Чтобы погрузиться глубже, мы должны выйти за рамки базового определения. Когда я только начинал работать в этой отрасли, я видел, как многие компании покупали мощные машины, которые не могли использовать в полной мере. Технология была слишком сложной. Операторам требовались недели обучения, и даже тогда ошибки были частыми и дорогостоящими. Мы увидели в этом фундаментальную проблему. Поэтому в MZBNL мы сосредоточились на том, чтобы сделать передовые технологии доступными. Настоящее понимание - это не просто знание того, что делает лазер; это знание того, как сделать его неотъемлемой частью вашего рабочего процесса. Речь идет о том, чтобы дать возможность любому работнику быстро стать квалифицированным оператором. Мы считаем, что технология должна служить пользователю, а не наоборот. Эта философия заложена в наши машины, которые разработаны для упрощения работы. Ведь когда технологию легко освоить, ваша команда может сосредоточиться на том, что действительно важно: на качестве продукции и выходе. Это изменение взглядов - первый и самый важный шаг.

Шаг 2: Как подготовить материалы к лазерной резке?

Неправильное обращение с материалом приводит к ошибкам при резке и напрасно потраченным запасам. Одна несоосная трубка или неправильный сорт материала могут забраковать всю партию, что нанесет прямой ущерб вашей прибыли.

Правильная подготовка материала включает в себя выбор правильного типа трубы, обеспечение ее чистоты и отсутствия дефектов, а также правильную загрузку в систему подачи станка. Такая подготовка гарантирует точность резки, защиту оборудования и максимальное использование материала с самого начала.

Давайте углубимся в важнейший аспект подготовки материалов: сокращение отходов. В течение многих лет основной проблемой для наших клиентов из мебельного и автомобильного секторов были отходы в виде хвостов. Традиционные станки часто оставляли значительный, непригодный для использования кусок трубы в конце каждой длины заготовки. Помню, как я посетил завод одного из клиентов и увидел контейнеры, полные этих дорогостоящих "отходов". Это было похоже на выбрасывание денег на ветер с каждой отдельной трубкой. Вот почему мы разработали наш технология безотходного хвостохранилища[^1].

Подход MZBNL к использованию материалов

- Проблема: Стандартные патроны не могут захватить самый конец трубы, оставляя 80 мм или более отходов.

- Решение: В нашей системе используется усовершенствованная конструкция патрона, которая позволяет лазеру резать трубу по всей длине.

- Результат: Мы сокращаем объем отходов хвостового хозяйства с более чем 80 мм до практически нуля.

Это не просто незначительное улучшение. Для компании, обрабатывающей тысячи трубок в день, это означает значительное снижение затрат на материалы и значительное увеличение общего выхода продукции. Таким образом, подготовка материалов - это не только очистка и загрузка. Речь идет о системе, которая учитывает ценность этих материалов от первого до последнего дюйма.

Шаг 3: Как настроить станок для лазерной резки?

Сложная настройка станка - один из основных источников простоев. Если ваша команда тратит часы на программирование простого реза, вы теряете ценное производственное время и вызываете недовольство оператора.

Настройка лазерного резака включает в себя загрузку файла проекта, ввод параметров резки, таких как мощность и скорость, в зависимости от типа и толщины материала, а также окончательную проверку. Оптимизированный процесс настройки - это ключ к минимизации времени простоя и максимизации производительности станка.

Если копнуть глубже, то процесс настройки - это то место, где большинство производителей теряют эффективность. Станки конкурентов часто требуют от операторов знаний в области программного обеспечения CAD. Поиск и обучение таких специализированных сотрудников обходится дорого и занимает много времени. Мы знали, что это препятствие для многих предприятий. Поэтому мы разработали нашу систему без CAD. Я хотел создать машину, которую мои клиенты могли бы использовать сразу же, без необходимости нанимать инженера для управления ею. Наша система позволяет операторам вводить параметры непосредственно на простом, интуитивно понятном интерфейсе. Вы можете выбрать из библиотеки типовых форм или ввести размеры напрямую. То, что раньше занимало час сложного программирования, теперь можно сделать за несколько минут. Благодаря этой инновации мы можем обучить нового оператора за один день, а не за несколько недель. Такая упрощенная настройка напрямую решает проблему сложности эксплуатации и высоких затрат на рабочую силу, делая передовое производство доступным для каждого на вашем заводе.

Шаг 4: Как выполняется процесс лазерной резки?

Именно в процессе резки точность и скорость имеют наибольшее значение. Неэффективное выполнение может привести к низкому качеству резки, срыву сроков и неспособности конкурировать по цене или срокам поставки.

Выполнение лазерной резки включает в себя запуск автоматизированного процесса и его мониторинг на предмет любых отклонений. Станок точно следует запрограммированной траектории, обеспечивая быстрые, чистые разрезы, требующие минимальной вторичной обработки, что очень важно для крупносерийного производства.

Давайте подробнее рассмотрим, что происходит во время выполнения заказа. Именно здесь наша технология по-настоящему сияет, особенно для клиентов, работающих в таких востребованных отраслях, как производство мебели и сантехники. Для них скорость и последовательность - это главное. Ключевой частью исполнения нашей машины является ее интеллектуальная система управления[^2]. Это не просто слепое следование по траектории. Система активно управляет мощностью лазера и давлением газа в режиме реального времени.

| Характеристика | Традиционное исполнение | MZBNL Исполнение |

|---|---|---|

| Угловые | Замедляет движение, рискуя получить ожоги | Регулировка мощности для чистых и острых углов на высокой скорости |

| Сложные формы | Требуется несколько установок | Вырезает замысловатые узоры за один проход. |

| Существенные изменения | Требуется ручная повторная калибровка | Автоматически настраивает параметры из сохраненной библиотеки |

Я вспоминаю случай с производителем металлической мебели. Они не успевали выполнять заказы, потому что их старый процесс был медленным и давал грубые кромки, которые требовали тщательной шлифовки. После перехода на наш станок они не только удвоили скорость производства, но и сократили трудозатраты на последующую обработку на 75%. Поскольку наше исполнение настолько точно, детали сходят со станка готовыми к сварке. Так вы получаете реальное конкурентное преимущество.

Шаг 5: Как вы управляете постобработкой и контролем качества?

Плохой контроль качества может привести к отзыву продукции и испорченной репутации. Если детали не проверяются должным образом, небольшие ошибки могут превратиться в большие проблемы для ваших клиентов.

Постобработка включает в себя извлечение вырезанных деталей и проверку качества. Сюда входит измерение размеров на предмет точности и проверка гладкости обрезанной кромки. Высококачественная лазерная резка сводит к минимуму необходимость в обширной зачистке заусенцев или финишной обработке.

Если копнуть глубже, то контроль качества должен быть интегрированным, а не второстепенным. По мере развития Индустрии 4.0 интеллектуальное производство становится реальностью. Будущее за автоматизированными, интеллектуальными системами, и мы создаем наши станки, чтобы быть готовыми к этому будущему. Точность наших лазерных резаков уже сейчас снижает необходимость в обширном ручном контроле. Поскольку первая деталь идентична тысячной, вы можете перейти к системе статистический контроль процессов[^3], а не проверять каждую деталь. Наши машины также могут предоставлять производственные данные, которые интегрируются с программным обеспечением для управления предприятием. Это позволяет руководителям предприятий контролировать эффективность, отслеживать расход материалов и прогнозировать необходимость технического обслуживания. Такой уровень интеграции является ключевым для достижения гибкости производства, необходимой для персонализированной настройки. Таким образом, инвестируя в передовые технологии, подобные нашей, вы покупаете не просто станок. Вы инвестируете в платформу для будущего роста и ключевой фактор для сохранения позиций на рынке.

Заключение

Освоить лазерную резку труб - это не значит иметь самый мощный станок. Речь идет об умном и доступном процессе. Понимание технологии, эффективная подготовка материалов, упрощение настройки, точность выполнения и интеграция контроля качества позволят вам изменить всю производственную деятельность.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.