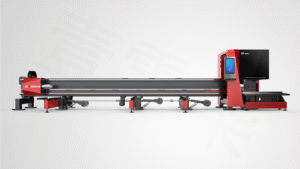

Может ли лазерный резак для маленьких трубок обеспечивать высокоточные результаты? Да, с помощью этой технологии.

Не можете добиться точности при небольшом бюджете? Сложные станки требуют квалифицированных операторов, которых вы не можете найти. Наша технология обеспечивает высокоточные результаты без дорогостоящих специалистов.

Да, небольшой трубчатый лазерный резак абсолютно точно может обеспечить высокоточные результаты, часто достигая допусков ±0,05 мм. Это возможно благодаря стабильной конструкции станка, качественному источнику лазерного излучения и современному, упрощенному программному обеспечению, которое избавляет оператора от необходимости длительного обучения.

Как генеральный директор компании MZBNL, я общался с тысячами владельцев бизнеса. Часто я слышу миф о том, что настоящая точность возможна только при использовании массивного дорогостоящего оборудования. Это уже неправда. Технологии развиваются, и я хочу показать вам, как небольшие, более доступные станки становятся лидерами в области точного производства. Давайте узнаем, как это возможно.

Каковы возможности малых трубчатых лазерных резаков в области прецизионной резки?

Вам нужны сложные резы, но вы считаете, что ваша мастерская слишком мала? Традиционные методы медленны и неточны. Небольшие лазерные резаки теперь предлагают мощность больших машин при компактных размерах.

Малогабаритные трубчатые лазерные резаки способны выполнять сложные геометрические фигуры, отверстия и вырезы с высокой повторяемостью. Они могут обрабатывать такие материалы, как нержавеющая сталь и алюминий, с минимальными тепловыми искажениями, достигая уровня детализации, который ранее был характерен для более крупного и дорогостоящего оборудования.

Если вникнуть глубже, то эти возможности заключаются не только в том, чтобы сделать чистый срез. Речь идет о постоянном производстве сложных деталей, которые идеально подходят друг к другу каждый раз. С 2010 года мы оснастили этой технологией более 4 000 клиентов - от производителей мебели до поставщиков автомобильных деталей. Теперь они могут выполнять задачи, которые раньше передавались на аутсорсинг или были для них невозможны.

Ключевые возможности точности:

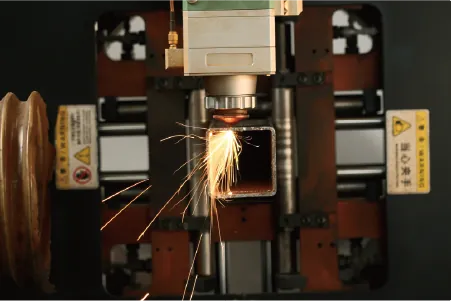

- Вырезание сложных деталей: Это включает в себя вырезание дуг, пазов и сложных узоров на круглых, квадратных или прямоугольных трубах. Для клиента, работающего в сфере производства сантехники, это означало создание идеальных соединений для их смесителей, что позволило сократить время сборки на 40%.

- Высокая повторяемость: Наши станки могут производить тысячи одинаковых деталей с допуском всего ±0,05 мм. Это очень важно для таких отраслей, как автомобилестроение, где каждый компонент должен соответствовать строгим стандартам качества.

- Минимальная зона термического воздействия (HAZ): Сфокусированный лазерный луч минимизирует тепловое повреждение окружающего материала. Это позволяет сохранить структурную целостность металла, что очень важно для несущих элементов фитнес-оборудования или мебели для учреждений.

- Универсальность материала: Наши небольшие фрезы не ограничиваются одним типом металла. Они эффективно обрабатывают нержавеющую сталь, углеродистую сталь, алюминий и латунь, обеспечивая нашим клиентам гибкость в работе над различными проектами без необходимости использования нескольких станков.

Как технология, лежащая в основе лазерных резаков для малых труб, позволяет достичь высокой точности?

Беспокоитесь, что новые технологии слишком сложны для вашей команды? Обучение работе с передовым оборудованием может остановить производство. Мы разработали систему, которую каждый может освоить за один день.

Высокая точность достигается благодаря сочетанию жесткой станины станка, высококачественных лазерных источников и интеллектуального программного обеспечения. Ключевой инновацией компании MZBNL является система No-CAD, которая позволяет обойтись без сложного программирования и дает операторам возможность достичь точности при минимальной подготовке.

Если копнуть глубже, то настоящий прорыв заключается не только в оборудовании, но и в доступности технологии. Долгие годы в отрасли считалось, что для достижения высокой точности необходим оператор с многолетним опытом работы с программным обеспечением CAD/CAM. Мы считали это основным узким местом для малых и средних предприятий (МСП). Поэтому мы поставили под сомнение это предположение. Результатом стала наша запатентованная система No-CAD, которая занимает центральное место в наших станках.

Преимущество MZBNL No-CAD

Вместо многоступенчатого, высокотехничного процесса мы упростили его. Наша система демократизирует точное производство. Она позволяет владельцу бизнеса нанимать сотрудников, ориентируясь на их отношение к делу и трудовую этику, а не на редкие и дорогостоящие программные навыки. Мы неоднократно убеждались в этом: новый оператор, который никогда раньше не прикасался к лазерному резаку, уже к концу первого дня работы изготавливает идеальные высокоточные детали. Это фундаментальный сдвиг по сравнению с неделями обучения. Эта инновация вызвана потребностью рынка в экономически эффективной маневренности. Она позволяет малым и средним предприятиям конкурировать в таких ответственных отраслях, как производство автомобильных деталей и медицинского оборудования, уравнивая шансы на успех. Точность больше не является уделом крупных предприятий.

Какие факторы влияют на точность лазерных резаков для малых труб?

Получаете несовместимые результаты в процессе резки? Различия в материале и настройке станка приводят к дорогостоящим ошибкам. Понимание этих факторов - ключ к поддержанию контроля качества и рентабельности.

Ключевыми факторами являются механическая стабильность станка, качество лазерного луча, положение фокуса, скорость резки и давление вспомогательного газа. Даже такие факторы окружающей среды, как температура в цеху и вибрация пола, могут повлиять на конечную точность резки.

Если копнуть глубже, то достижение стабильной точности - это контроль над переменными. Помню, я посетил мастерскую одного клиента, где у него были проблемы с точностью. Их станок был самого высокого класса, но он стоял на неровном полу рядом с тяжелым штамповочным прессом. Вибрации отклоняли резку на доли миллиметра - достаточно, чтобы испортить работу. Мы помогли им построить простую изолированную бетонную площадку для станка, и проблема исчезла. Дело не всегда в самом станке, а во всей рабочей среде.

Вот основные факторы, которые вам необходимо контролировать:

| Категория фактора | Конкретные элементы | Почему это важно для точности |

|---|---|---|

| Машинное оборудование | Жесткость рамы, серводвигатели, направляющие рельсы | Устойчивая, сверхпрочная рама противостоит вибрации. Высококачественные двигатели и направляющие обеспечивают перемещение режущей головки точно в соответствии с программным обеспечением. |

| Лазеры и оптика | Качество лазерного источника, состояние линз, центрирование сопла | Стабильный лазерный луч и чистая, правильно сфокусированная оптика необходимы для получения чистого, узкого пропила (ширина реза). |

| Параметры процесса | Скорость резки, мощность лазера, давление газа | Они должны быть идеально подобраны в соответствии с типом и толщиной материала. Неправильные параметры могут привести к появлению окалины, широких пропилов или неполных срезов. |

| Операционная среда | Устойчивость на полу, температура окружающей среды, мусор | Вибрации могут вызвать погрешности. Колебания температуры могут повлиять на калибровку оборудования. Пыль и мусор могут загрязнить оптику. |

Понимание и управление этими элементами - основа надежной и высокоточной резки.

Какие меры могут повысить точность лазерных резаков для малых труб?

Хотите еще больше повысить точность вашего станка? Стандартные настройки хороши, но для оптимальной работы требуется тонкая настройка. У нас есть встроенные меры, которые помогут вам достичь максимальной точности.

Для повышения точности используйте высокочистый вспомогательный газ, регулярно калибруйте станок и обслуживайте оптику. Внедрение надежного процесса контроля качества и использование передового программного обеспечения для автоматического определения краев и центрирования может значительно повысить точность и воспроизводимость.

Если погрузиться глубже, то отличная машина - это только отправная точка. Подумайте о ней, как о гоночном автомобиле. Она обладает невероятным потенциалом, но для победы ей нужна квалифицированная команда и регулярная настройка. То же самое верно и для вашего лазерного резака. В компании MZBNL мы встроили в наши станки и программное обеспечение функции, позволяющие максимально упростить процесс настройки. Мы уделяем особое внимание тому, чтобы оператор мог получить наилучший результат, не имея при этом инженерного образования.

Практические шаги для повышения точности:

- Внедрите контрольный список регулярного обслуживания: Это не подлежит обсуждению. Мы предоставляем нашим клиентам простой ежедневный и еженедельный контрольный список.

- Ежедневно: Проверьте и очистите защитную линзу и сопло.

- Еженедельно: Проверьте калибровку форсунок и проверьте температуру и уровень жидкости в водяном охладителе.

- Ежемесячно: Очистите пылезащитные экраны и осмотрите направляющие.

- Используйте автоматизацию программного обеспечения: Наша система No-CAD включает такие функции, как автоматическое центрирование трубы. Перед первым разрезом станок с помощью датчиков определяет точный центр и ориентацию трубы, компенсируя любые незначительные дефекты материала. Этот автоматизированный шаг устраняет основной источник человеческих ошибок.

- Сосредоточьтесь на знаниях оператора: Несмотря на простоту нашей системы, знающий оператор является преимуществом. Мы рекомендуем операторам понимать, как реагируют различные материалы. Например, знание того, что для нержавеющей стали требуется более высокое давление газа, чем для углеродистой стали, помогает им более эффективно использовать предварительно загруженные параметры и устранять мелкие неполадки на лету.

Каковы наилучшие методы работы с небольшими трубчатыми лазерными резаками для обеспечения точности?

Боитесь, что из-за ошибок в работе будет потрачен дорогостоящий материал? Неправильная эксплуатация станка приводит к браку и потере времени. Соблюдение простых правил гарантирует идеальный и прибыльный раскрой.

Лучшие практики включают ежедневную проверку перед началом работы, использование правильных параметров для каждого материала и поддержание чистоты рабочей зоны. Надежное крепление трубки и пробная резка на обрезках материала перед началом производства - важнейшие шаги для обеспечения стабильной точности.

Если копнуть глубже, то прибыльность производства - это игра дюймов или, в данном случае, миллиметров. Каждый кусок бракованного материала - это упущенная выгода. За свою карьеру я убедился, что самые прибыльные цеха - это не обязательно цеха с новейшими станками, а цеха с лучшими процессами. Дисциплинированный подход к работе окупается практически сразу. Мы разработали наш рабочий процесс так, чтобы он был как можно более надежным, внедрив эти лучшие практики непосредственно в интерфейс станка.

Простой рабочий процесс для точности:

- Предсменная проверка: Перед включением оператор должен провести быстрый визуальный осмотр. Чистая ли машина? Есть ли какие-либо препятствия? Полный ли бензобак ассистента? Это займет 60 секунд, но может предотвратить многочасовой простой.

- Загрузите программу и проверьте: С нашей системой это просто - выбрать предварительно сохраненный чертеж на сенсорном экране. Оператор может увидеть 3D-модель готовой детали и подтвердить, что это правильная работа.

- Закрепите материал: Оператор загружает трубку в автоматические патроны. Наши пневматические патроны самоцентрируются и прикладывают правильное усилие зажима, что очень важно для надежной фиксации трубы без ее деформации.

- Выполните пробный разрез: Перед запуском большой партии всегда выполняйте программу на небольшом отрезке. Это позволяет оператору измерить деталь и убедиться, что размеры идеальны, прежде чем расходовать сотни футов материала.

- Контролируйте работу первой производственной детали: Посмотрите первую полную часть во время резки. Прислушайтесь к работе станка и обратите внимание на качество резки. Эта финальная проверка гарантирует, что все работает гладко.

Заключение

Небольшой трубчатый лазерный резак может обеспечить исключительную точность. Это возможно благодаря современной технологии, сочетающей жесткую конструкцию с интеллектуальным, удобным программным обеспечением, таким как наша система No-CAD. Эта инновация устраняет барьеры высокой стоимости и сложности, позволяя большему числу предприятий конкурировать и побеждать.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.