Процесс лазерной резки труб: От сырья до готовой детали с нулевыми отходами?

Боретесь с материальными отходами, снижающими вашу прибыль? Эта неэффективность замедляет работу всей производственной линии. Я считаю, что достижение практически безотходного процесса - это ключ к открытию новых уровней рентабельности.

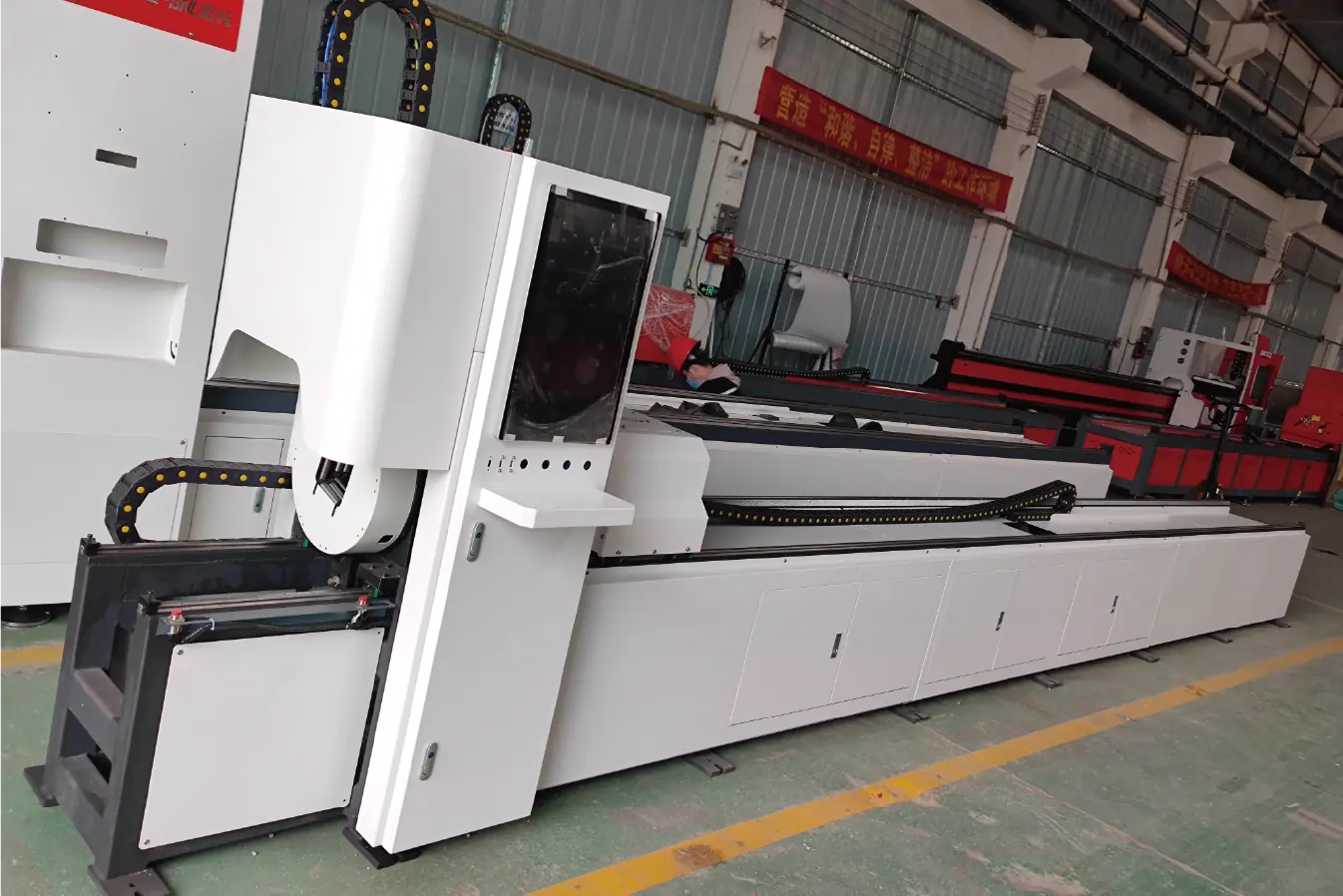

Да, безотходный процесс лазерной резки труб вполне достижим. Он сочетает в себе продуманную подготовку сырья, оптимизированную настройку станка с помощью систем No-CAD и инновационную логику резки, например технологию безотходного хвостового материала MZBNL, которая исключает конечный остаток и максимально эффективно использует материал от начала до конца.

За годы работы я посетил сотни фабрик, и всегда выделял одну: груду обрезков хвостового материала рядом с резальная машина. Это было принято как необходимая стоимость ведения бизнеса. Но сегодня технологии изменили игру. Теперь эта "стоимость" - чистая, извлекаемая прибыль. Позвольте мне рассказать вам о том, как мы изменили весь рабочий процесс - от сырой трубы до идеальной готовой детали, не оставляя после себя ни малейшего следа отходов. Это путь к максимальной эффективности, который, я думаю, перекроет ваши ожидания.

Как подготовить сырье для лазерной резки труб?

Плохо подготовленные трубки приводят к ошибкам при резке и заклиниванию. Эти ошибки приводят к браку, задержкам в производстве и даже повреждению оборудования. Правильная подготовка является основой для плавной и точной резки.

Чтобы подготовить сырье, сначала нужно проверить трубы на прямолинейность, дефекты поверхности и правильность размеров. Затем очистите их от масла, ржавчины и загрязнений. Наконец, загрузите трубки в систему подачи станка, обеспечив их правильное выравнивание для автоматической обработки и оптимальных результатов резки.

Когда я разговариваю с клиентами, я всегда подчеркиваю, что процесс начинается задолго до того, как лазер выстрелит. Старая поговорка "мусор внутрь, мусор наружу" здесь особенно верна. Высокопроизводительная машина не может компенсировать погнутую или грязную трубку.

Основа идеальной стрижки

Качество сырья напрямую влияет на все последующие процессы. Вот на что мы советуем обратить внимание нашим партнерам:

- Визуальный и размерный контроль: Прежде всего, проверьте трубки. Прямые ли они? Изогнутая трубка может привести к потере захвата патрона или неправильной подаче, что приведет к неточным резам. С помощью штангенциркуля проверьте внешний диаметр и толщину стенок в соответствии с техническими условиями.

- Очистка поверхности: Для эффективной работы лазера необходима чистая поверхность. Масло, жир, ржавчина или даже крупный налет могут препятствовать лазерному лучу, вызывая неполный рез или некачественную обработку кромки. Простой процесс очистки может предотвратить бесчисленные головные боли.

- Эффективная загрузка: Раньше это был трудоемкий этап. Сегодня же автоматизация стала решающим фактором. Наш сайт Механизм фронтального кормления является идеальным примером. Он автоматизирует загрузку целых пачек трубок, повышая эффективность подачи примерно на 40% и снижая утомляемость оператора. Он идеально подает каждую трубку, обеспечивая стабильную отправную точку для процесса резки. Речь идет не только о скорости, но и о создании надежного, повторяющегося рабочего процесса, который сводит к минимуму человеческие ошибки.

Каковы первоначальные шаги по настройке станка для лазерной резки труб?

Сложная настройка оборудования - одно из основных узких мест в производстве. Она требует высокой квалификации операторов и длительного обучения, что замедляет работу всего производства. Однако современные станки разработаны таким образом, чтобы значительно упростить этот процесс.

Первоначальная настройка включает в себя загрузку программы резки и ввод параметров материала. С помощью передовых систем, таких как технология No-CAD от MZBNL, операторы могут просто ввести размеры стандартных труб, минуя 3D-чертежи. Затем станок автоматически калибрует лазерную головку и патроны для производства.

Помню, как один клиент из мебельной промышленности рассказывал мне, что их главной проблемой была не скорость резки, а время, необходимое для перехода от одной работы к другой. Им требовался квалифицированный инженер для программирования каждой новой детали. Мы показали им лучший способ, и это изменило их бизнес.

От сложного программирования к простым параметрам

Этап наладки - это то место, где современные технологии проявляют себя во всей красе, превращая сложную инженерную задачу в простой операционный шаг. Цель состоит в том, чтобы как можно быстрее пройти путь от "идеи" до "первого среза".

1. Старый путь против нового пути

Традиционно для резки любой трубы требовалась 3D-модель, созданная в программном обеспечении типа SolidWorks. Инженер должен был нарисовать деталь, экспортировать ее в файл определенного типа, а затем импортировать в программное обеспечение станка. Этот процесс был медленным и требовал привлечения специалиста. Наш сайт Система No-CAD полностью исключает эту операцию для стандартных деталей. Если вы вырезаете отверстия или углы в стандартных круглых, квадратных или прямоугольных трубах, ваш оператор может ввести параметры - длину трубы, диаметр отверстия и положение - непосредственно в интерфейс станка. То, на что раньше у инженера уходили часы, теперь занимает у оператора считанные минуты.

2. Сокращение обучения с 15 дней до 1 дня

Это упрощение оказывает огромное влияние на тренировки. Я убедился в этом на собственном опыте. Мы сократили время обучения нового оператора на месте с 15 дней до одного дня, что является стандартом для отрасли. Это позволяет нашим клиентам более гибко подходить к подбору персонала и практически сразу запускать новые машины в производство. Это демократизирует технологию, передавая мощь передового производства в руки людей, работающих на производстве. Этот переход к интеллектуальным, оцифрованным системам является основным принципом бережливое производство[^1] и необходима для сохранения конкурентоспособности.

Как процесс резки обеспечивает безотходное использование материалов?

Отходы хвостового материала всегда были приемлемой, скрытой стоимостью при обработке труб. Но эта "стоимость" - чистая упущенная выгода, которая со временем исчисляется тысячами долларов. Инновационная логика резки может полностью устранить эту проблему.

Безотходный процесс достигается за счет изменения логики резки. Вместо того чтобы оставлять мертвую зону в конце трубки, технология Zero-Waste Tail Material компании MZBNL использует задний патрон для полного продвижения трубки, позволяя лазеру резать по всей длине без непригодных для использования остатков.

В течение многих лет последние 80-120 мм каждой трубы выбрасывались. Это было физическое ограничение, связанное с конструкцией станков, с "мертвой зоной" между передним и задним патронами. Мы посмотрели на эту кучу металлолома и увидели возможность для инноваций.

Превращение отходов в доходы

В этом и заключается суть революции безотходного производства. Это не просто забота об окружающей среде - это мощная экономическая стратегия. Эволюция в сторону оптимизации ресурсов - это прямой ответ на давление рынка, особенно в таких отраслях, как производство автомобильных деталей и металлической мебели, где стоимость материалов составляет значительную часть цены конечного продукта.

| Характеристика | Традиционная резка | Безотходная резка MZBNL |

|---|---|---|

| Материал хвоста | 80 мм - 120 мм отходов на трубку | 0 мм отходов |

| Использование материалов | ~95-98% | 100% |

| Механизм | Задний патрон не может пройти мимо переднего патрона | Задний патрон перемещается через передний патрон |

| Финансовое воздействие | Постоянные потери стоимости сырья | Максимальная окупаемость каждой приобретенной трубки |

Наш сайт Безотходный материал хвостовой части технология - это запатентованное решение, которое переосмысливает процесс. Мы спроектировали станок таким образом, что задний патрон может полностью проходить через передний патрон, подавая в зону резки самый последний отрезок трубы. Это означает, что вы можете использовать 100% из 6-метровой трубы. Для завода, обрабатывающего тысячи трубок в день, экономия просто астрономическая. Это не просто постепенное улучшение; это изменение парадигмы, которое позволяет производителям стать лидерами в области эффективности и устойчивости.

Как обрабатывать и проверять готовые детали для обеспечения качества?

Идеально вырезанная деталь ничего не значит без надлежащего контроля качества. Один плохой компонент может поставить под угрозу всю сборку, что будет стоить вам времени, денег и репутации. Систематический процесс проверки гарантирует целостность продукции.

Осторожно обращайтесь с готовыми деталями, чтобы не допустить царапин или повреждений. Контроль качества включает в себя визуальный осмотр на наличие заусенцев и чистоту поверхности, а затем проверку размеров с помощью штангенциркуля или манометра, чтобы убедиться в точности соответствия исходным техническим характеристикам. Автоматизированные системы разгрузки помогают обеспечить аккуратное обращение.

Прелесть высокоточной лазерной резки в том, что детали, выходящие из станка, невероятно однородны. Однако в производстве я придерживаюсь девиза "доверяй, но проверяй". Простая и быстрая проверка качества - это последний привратник, который гарантирует, что только идеальные изделия попадут к вашему клиенту.

Гарантируя совершенство каждой детали

Хотя наши станки производят детали с точностью ±0,05 мм, надежный процесс контроля качества (QA) все равно необходим. Он позволяет окончательно убедиться в том, что каждая деталь соответствует требуемому стандарту, прежде чем перейти к следующему этапу производства.

Вот основные пункты проверки, которые мы рекомендуем:

- Автоматизированная разгрузка: Первый шаг к качеству - это предотвращение повреждений. Многие из наших станков оснащены автоматизированными системами разгрузки и сортировки. Эти механизмы аккуратно принимают обрезанную деталь и помещают ее в специальный контейнер, предотвращая царапины и царапины, которые могут возникнуть при ручном обращении или простом сбрасывании деталей в контейнер.

- Визуальный осмотр: Самая быстрая проверка - визуальная. Оператор должен посмотреть на кромку среза. Гладкая ли она? Нет ли окалины или заусенцев? Современные волоконные лазеры производят очень чистую кромку, но быстрое визуальное сканирование может сразу же выявить любые потенциальные проблемы с давлением газа или скоростью резки.

- Проверка размеров: Это самый важный этап. Используя цифровые штангенциркули, микрометры или изготовленные на заказ измерительные приборы, оператор должен проверить основные размеры. К ним относятся длина детали, диаметр и расположение отверстий, а также угол косых срезов. Эта проверка подтверждает, что настройка станка и выполнение резки были безупречными.

Этот систематический процесс не обязательно должен быть медленным. Включив его в рабочий процесс, вы создадите культуру качества, которая укрепит доверие и надежность вашего бренда.

Каковы этапы постобработки для завершения работы над продуктом?

Обрезанные детали редко бывают готовы к немедленному использованию в сборке. Дополнительные этапы, такие как удаление заусенцев, очистка или сварка, увеличивают время и трудозатраты в рабочем процессе. Интеграция этих процессов может значительно оптимизировать производство.

После обработки изделие дорабатывается для сборки или отделки. Обычные этапы включают снятие заусенцев для удаления острых кромок, очистку для удаления остатков и, возможно, нарезание резьбы или сварку. Многие детали также требуют обработки поверхности, такой как покраска, порошковое покрытие или гальваника, для придания долговечности и эстетики.

Идеальная производственная линия - это непрерывный поток, а не серия не связанных друг с другом остановок. Целью постобработки должна быть добавленная стоимость, а не просто исправление проблем, возникших на предыдущем этапе. Именно поэтому мы верим в интеграцию как можно большего количества функций.

От вырезанной детали до готового продукта

Хотя наши высокоскоростные и высокоточные лазерные резаки производят детали с минимальными заусенцами, конечное применение часто диктует необходимые этапы постобработки. К детали для медицинского оборудования предъявляются иные требования, чем к детали для промышленных стеллажей.

Общие этапы постобработки

- Снятие заусенцев и очистка: Даже небольшой заусенец может представлять угрозу безопасности или препятствовать идеальной посадке при сборке. Легкое удаление заусенцев вручную или с помощью автоматизированного оборудования обеспечивает гладкие края. Затем следует очистка, чтобы подготовить поверхность к следующему этапу.

- Вторичные операции: Многие детали требуют дополнительной механической обработки. Это может быть нарезание резьбы в отверстиях, сгибание трубы в определенную форму или сварка с другими компонентами для создания более крупного узла.

- Отделка поверхности: Этот заключительный этап имеет как защитное, так и эстетическое значение. В зависимости от конечного назначения изделия, он может включать покраску, порошковое покрытие для долговечности или гальваническое покрытие (например, хромовое или цинковое) для устойчивости к коррозии и придания изделию первоклассного вида.

В MZBNL мы стремимся к интеграции процессов. Например, наш Автоматическая перфорация и резка интегрированная машина могут выполнять несколько операций в одном цикле. Комбинируя процессы, вы сокращаете объем погрузочно-разгрузочных работ, экономите площадь и сокращаете общее время производства от сырья до готового продукта. Эта философия интеграции нескольких процессов - следующий рубеж в достижении настоящей операционной эффективности.

Заключение

Путь от необработанной трубы до готовой детали был революционизирован. Благодаря продуманной подготовке материалов, упрощенной настройке без графики и революционной технологии безотходной резки высокоэффективный, экономичный и экологичный процесс больше не является целью будущего - это реальность сегодняшнего дня для современных производителей.

У вас есть вопросы или нужна дополнительная информация?

Свяжитесь с нами, чтобы получить индивидуальную помощь и квалифицированный совет.